Датчик продольного ускорения что это

Датчик ускорения (другое название – акселерометр) измеряет ускорение или в соответствии со вторым законом Ньютона силу, вызывающую ускорение инерционной массы. В системе курсовой устойчивости датчик ускорения измеряет силы, действующие на автомобиль и стремящиеся изменить заданную водителем траекторию движения. Датчик ускорения используется, как правило, совместно с датчиком угловой скорости.

В зависимости от оцениваемых сил различают датчики поперечного и продольного ускорения. Датчик поперечного ускорения измеряет силы, вызывающие боковой снос автомобиля. Данный датчик является обязательным элементом системы курсовой устойчивости.

Датчик продольного ускорения используется на автомобилях с полным приводом. На переднеприводных автомобилях продольное ускорение оценивается косвенным путем (давление в тормозной системе, частота вращения колес, режим работы двигателя). Конструктивно датчик продольного ускорения аналогичен датчику поперечного ускорения, но устанавливается под прямым углом к последнему.

Кроме системы динамической стабилизации датчик ускорения применяется в других автомобильных системах: системе пассивной безопасности (датчики удара), адаптивной подвеске, системе защиты пешеходов, системе контроля давления в шинах, системе адаптивного освещения, охранной сигнализации. Используемые в системах датчики различаются величиной измеряемого ускорения и способом измерения.

В системе курсовой устойчивости используются датчики ускорения емкостного типа, которые отличает простота конструкции и широкий температурный диапазон работы. Принцип действия емкостного акселерометра основан на изменении емкости чувствительного элемента при перемещении инерционной массы под действием ускорения.

Конструкция датчика ускорения объединяет два параллельных конденсатора, включающих две фиксированные обкладки и одну общую подвижную обкладку, находящуюся между ними. Ускорение, действующее на датчик, изменяет расстояние между обкладками и, тем самым, изменяет емкость конденсаторов. По изменению емкости конденсаторов система распознает направление и величину, действующего на автомобиль ускорения.

На самом деле чувствительный элемент датчик ускорения более сложный и представляет собой кремниевую микромеханическую систему. Она объединяет две гребневидные структуры, входящие зубьями друг в друга и образующими несколько пар конденсаторов.

Точность измерения требует расположение датчика ускорения как можно ближе к центру тяжести автомобиля. Конкретное место установки датчика различается в зависимости от марки и модели автомобиля (в тоннеле между передними сидениями, под сидением водителя, под рулевой колонкой и др.).

Для сокращения числа компонентов, экономии внутреннего пространства автомобиля используется блочное расположение датчиков. Так, в один сенсорный блок может быть интегрировано два датчика ускорения и датчик угловой скорости.

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!

Автомобильный справочник

для настоящих любителей техники

Датчики ускорения и вибрации

Датчики ускорения и вибрации могут использоваться для включения системы пассивной защиты автомобиля, выявления детонации и управления работой двигателя, а также контроля поперечных ускорений и изменений скорости полноприводных автомобилей с ABS. Вот о том, какими бывают датчики ускорения и вибрации, мы и поговорим в этой статье.

Что измеряют датчики ускорения

Все датчики ускорения измеряют силы, воздействующие на (инертные) массы m путем ускорения а согласно основному закону механики:

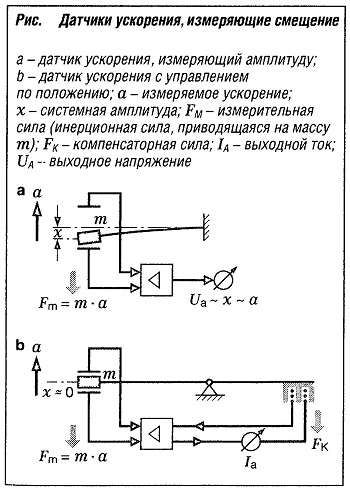

Как и в случае с измерением силы, существуют системы для измерения и положения и механического напряжения. Первые особенно широко используются в области малых ускорений. Системы измерения положения также позволяют использовать компенсационный метод, в котором вызванное ускорением системное отклонение компенсируется эквивалентной восстанавливающей силой, так что в идеале система практически всегда работает очень близко к нулевой точке (высокая линейность, минимальная перекрестная чувствительность, стойкость к высоким температурам). Эти системы с управлением по положению также имеют большую жесткость и частоту отсечки, чем системы перемещения того же типа. Здесь можно электронно создать любой недостаток механической амортизации.

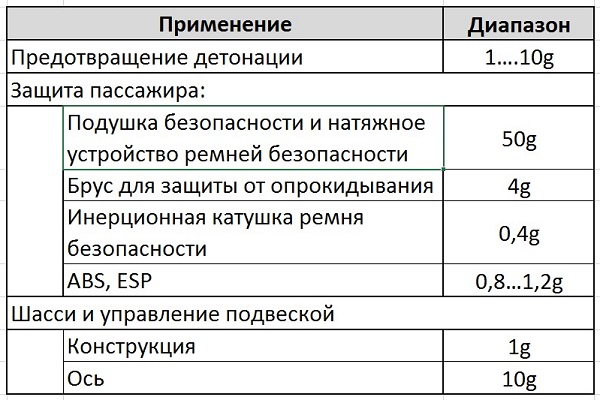

Примеры типичных значений ускорений в автомобиле

Все датчики ускорения крепятся через пружины прямо к гравитационному маятнику (см. рис. «Датчики ускорения, измеряющие смещение«).

где с — постоянная пружины.

Следовательно, чувствительность измерения S будет равна:

Другими словами, большая масса вместе с небольшой жесткостью пружины (или постоянной пружины) дают высокую чувствительность измерения. Если же уравнение записать полностью для статического и динамического случаев, то станет очевидно, что необходимо учитывать не только эластичность пружины, но и силу трения, и силу инерции:

Эти компоненты пропорциональны логическим выводам в отношении времени перемещения х (р — коэффициент трения). Получающееся дифференциальное уравнение описывает колеблющуюся (резонирующую) систему. Если трение считать ничтожно малым (р ≈ 0), то резонансная частота системы будет равна:

ω0 = √ c/m

Таким образом, чувствительность измерения S напрямую связана с резонансной частотой ω0:

S·ω0 2 = 1

Иными словами, можно ожидать, что при увеличении резонансной частоты вдвое чувствительность уменьшится в четыре раза. Конечно, такие пружинно-массовые системы демонстрируют адекватную пропорциональность между измеренной переменной и амплитудой только при частоте, которая ниже их резонансной частоты.

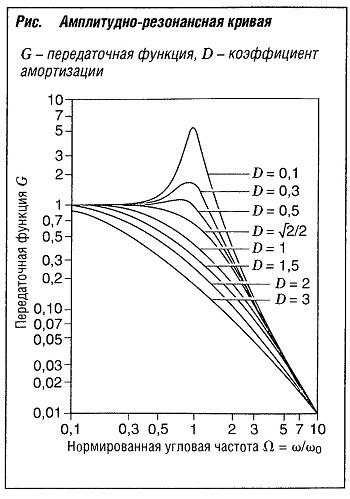

D = (p/2·c)·ω0 =p/(2· √ c·m)

Этот коэффициент амортизации в значительной степени определяет переходную и резонансную характеристики. В то время как при периодическом возбуждении с коэффициентами амортизации D > √ 2/2 ≈ 0,707 большей остроты резонанса уже не возникает (рис. «Амплитудно-резонансная кривая» ), любое колеблющееся переходное состояние в случае ступенчатого возбуждения исчезает при коэффициенте D > 1. Для достижения как можно более широкой полосы пропускания на практике обычно используют компромиссные значения D = 0,5-0,7.

Применение датчиков ускорения

Пьезоэлектрические датчики

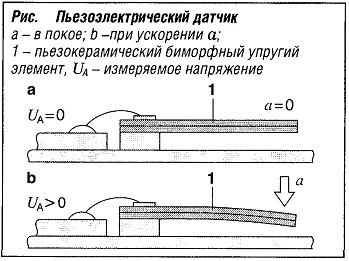

Пьезоэлектрические биморфные упругие элементы (двухслойная пьезокерамика) используются в пусковых устройствах аварийных натяжителей ремней безопасности, подушек безопасности и штанг против опрокидывания автомобиля (рис. «Пьезоэлектрический датчик» ).

Чувствительный элемент датчика расположен в герметичном корпусе, содержащем также предварительный усилитель сигнала. Иногда в целях физической защиты его помещают в гель. Принцип активации датчика можно также инверсировать. Дополнительный активирующий электрод упрощает проверку датчика (бортовая диагностика).

Продольные элементы используются в качестве датчиков детонации (датчиков ускорения) в отслеживающих системах зажигания. С их помощью измеряется вибрационный шум в блоке двигателя (измеряемый диапазон ускорений составляет приблизительно 10g при обычной частоте колебаний 5-20 кГц). Некапсулированное пьезокерамическое кольцо измеряет силы инерции, воздействующие на сейсмическую массу той же формы. Однако сегодня для обнаружения детонации почти исключительно используются более современные поверхностно- микромеханические датчики.

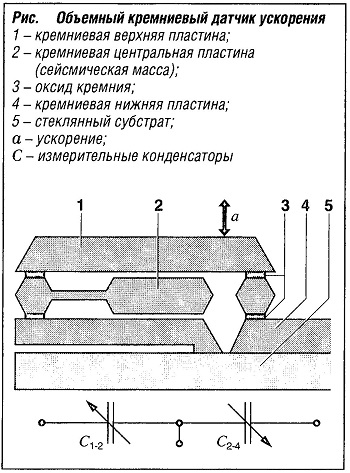

Емкостные кремниевые датчики ускорения

Емкостные датчики оказались особенно эффективны при высокоточных измерениях отклонения инерционной массы. В конструкции используются вспомогательные кремниевые или стеклянные пластины с противоположными электродами выше и ниже подпружиненной инерционной массы. Создается трехслойная конструкция, позволяющая защитить пластины и противоположные электроды от перегрузок. Заполнение герметично запаянной колебательной системы датчика точно отмеренным количеством воздуха — очень компактная, недорогая форма амортизации, которая также отличается низкой температурной чувствительностью. В существующих конструкциях для непосредственного соединения трех кремниевых пластин почти всегда используется процесс плавления. Ввиду разного теплового расширения у различных компонентов, их необходимо устанавливать на кассетную подложку. Это имеет решающее значение для точности измерений. Используется практически прямолинейный монтаж со свободной поддержкой в чувствительном диапазоне.

Датчики этого типа в основном используются для определения ускорений низкого уровня ( Эта статья размещена в главе Автомобильная электроника и называется Датчики ускорения и вибрации. Добавьте в закладки ссылку.

Ремонт и техническое обслуживание автомобилей

Датчики ускорения (акселерометры)

В некоторых автомобильных ЭСАУ для фиксации величины ускорений требуются соответствующие датчики, которые обычно называют акселерометрами. Акселерометры используются в системах безопасности, навигационных системах, активной подвеске.

Пьезоэлектрические и тензорезистивные акселерометры создаются на основе твердотельных материалов, которые обладают электрической чувствительностью к механическим воздействиям.

Пьезоэлектрические акселерометры

Такой тип датчиков ускорения широко используется для вибрационных измерений, благодаря точности данных, надежности и простые конструкции (рис. 1, а). Чувствительность автомобильных акселерометров составляет около 20 мВ/g, они имеют малые размеры и выпускаются в интегральном исполнении с термокомпенсацией. Их погрешность составляет 0,5% при температурах -40. + 110 ˚С.

Рис. 1.

а) Принципиальная конструкция акселерометра;

б) Высокочастотный сигнал пьезодатчика;

в) Схема усилителя-формирователя для обработки сигнала пьезоэлектрического акселерометра

При деформации (сжатии) пьезокристалла на его гранях появляется электрический сигнал, пропорциональный ускорению. Рабочий диапазон частоты 5. 100000 Гц. Для обработки сигнала от подобных пьезоэлектрических датчиков используется электронный усилитель-формирователь (рис. 1, в). Акселерометры подушек безопасности автомобиля

Эти акселерометры являются механическими датчиками инерционного типа. Такие датчики обычно располагаются не дальше 40 см от предполагаемого места удара. Обычно используются 3. 5 датчиков.

Конкретное исполнение инерционных датчиков может отличаться у разных производителей системы безопасности, но все они работают по одному и тому же принципу.

В обычных условиях движения автомобиля выходные контакты акселерометра разомкнуты, они замыкаются, когда датчик испытывает отрицательное ускорение в диапазоне 15. 20 g, что соответствует наезду автомобиля на твердое препятствие со скоростью 15. 30 км/ч. Существует несколько конструкций акселерометров, применяемых в системах безопасности.

Рис. 2. Акселерометр с постоянным магнитом

Самыми распространенными механическими акселерометрами являются акселерометры с постоянным магнитом. Эта механическая конструкция (рис. 2) состоит из чувствительной массы (металлического шара), которая прочно удерживается в задней части небольшого цилиндра мощным постоянным магнитом.

Выходные электрические контакты датчика всегда разомкнуты, и при столкновении сила инерции металлического шара преодолевает притяжение магнита, шар двигается по цилиндру и замыкает контакты, сигнал поступает в ЭБУ.

В таких датчиках различные конструктивные параметры его элементов, например, масса шарика, сила притяжения магнита, демпфирование и др., увязываются с динамикой конкретного автомобиля при ударе. При этом учитывается вес автомобиля, конструкция корпуса, места расположения датчиков.

Специальные акселерометры

Их чувствительность к ударному ускорению выше, чем у механических, из-за амортизации корпуса. Используется один датчик для фронтального удара с диапазоном ±50 g.

Могут применяться датчики боковых ударов, пьезорезистивные или емкостные с погрешностью менее 5% и частотным диапазоном 0. 750 Гц.

Акселерометры используются также в активной подвеске для определения изменения нагрузки на колеса, их рабочий диапазон ±2 g, погрешность менее 5%, диапазон частот 0. 10 Гц.

В системах стабилизации движения автомобиля использовались акселерометры (рис. 3) для определения поперечных значений ускорения.

Подобные датчики также используются в системах полного привода с подключаемой муфтой в качестве датчиков продольного ускорения автомобиля. Преобразователем является датчик Холла 4, выходное напряжение которого зависит от величины отклонения чувствительного элемента – постоянного магнита 3, подвешенного на пруженной пластине 2 под действием ускорения.

Корпус 1 датчика выполняет роль магнитного демпфера.

Рис. 3. Датчик поперечного (продольного) ускорения автомобиля

Емкостные акселерометры

Емкостной датчик поперечного ускорения (рис. 4) представляет собой несколько последовательно соединенных конденсаторных пластин.

В корпусе 1 на подвеске 4 установлена подвижная конденсаторная пластина 3 с сейсмической массой (грузом), перемещающаяся при воздействии поперечных ускорений а.

Еще две конденсаторные пластины 2 неподвижны и установлены так, что образуется два последовательно соединенных конденсатора K1 и K2.

С помощью контактных площадок 5 датчик подключается к ЭБУ.

При отсутствии ускорения измеренные емкости С1 и С2 обоих конденсаторов равны по величине.

При возникновении поперечного ускорения массивная подвижная пластина под действием силы инерции смещается относительно неподвижных пластин встречно ускорению. При этом изменяются расстояния между пластинами и емкость каждого из конденсаторов, например, в конденсаторе K1 расстояние между пластинами увеличивается, емкость С1 уменьшается; в конденсаторе K22 расстояние между пластинами уменьшается, емкость С2 увеличивается.

В системе курсовой устойчивости для оценки фактических параметров движения автомобиля используется несколько датчиков. Датчик угловой скорости определяет скорость вращения автомобиля вокруг вертикальной оси. Эту скорость еще называют скоростью рыскания, а сам датчик – датчиком рыскания. Датчик угловой скорости используется, как правило, совместно с датчиком ускорения.

Датчик рыскания представляет собой разновидность гироскопа, а именно вибрационный (камертонный) гироскоп. В датчике для определения вращения используется вибрирующий элемент. При вращении в вибрирующем элементе (вибрационном резонаторе) под действием силы Кориолиса возникают вторичные вибрации. Измерение параметров вторичной вибрации позволяет определить угловую скорость вращения автомобиля.

Датчик угловой скорости имеет микромеханическую структуру, в которой две кремниевые массы совершают колебания равной амплитуды, но в противоположном направлении. Физическая модель камертонного гироскопа может быть представлена двойным камертоном, состоящим из камертона возбудителя и соединенного с ним камертона измерителя. Камертоны имеют разную резонансную частоту колебаний.

При подаче на двойной камертон напряжения с частотой возбудителя, последний будет колебаться в резонансе, а камертон измерителя не колеблется. Камертон возбудителя, находящийся в резонансе, реагирует на внешние силы более инертно (с запаздыванием). Камертон измерителя при этом движется вместе с автомобилем. Двойной камертон закручивается, что приводит к изменению напряжения на выходе. Эти изменения определяются системой как крутящий момент вокруг вертикальной оси.

С целью экономии внутреннего пространства, сокращения элементной базы в системе курсовой устойчивости практикуется блочная компоновка датчиков. В одном блоке размещается датчик угловой скорости и один или два датчика ускорения.

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!

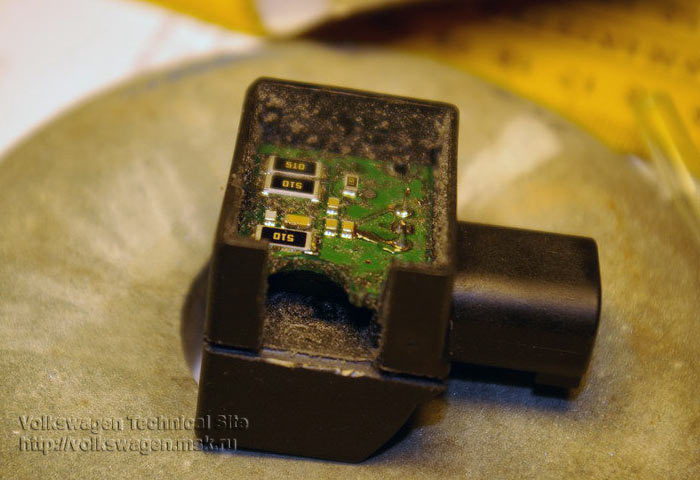

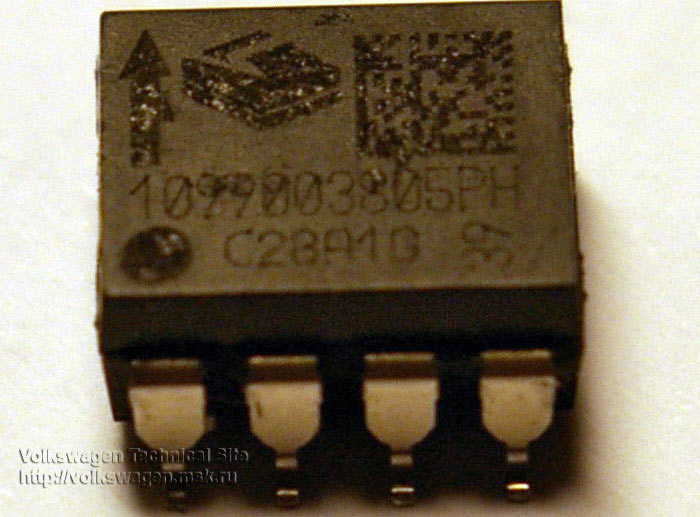

а вот и наш пациент G200

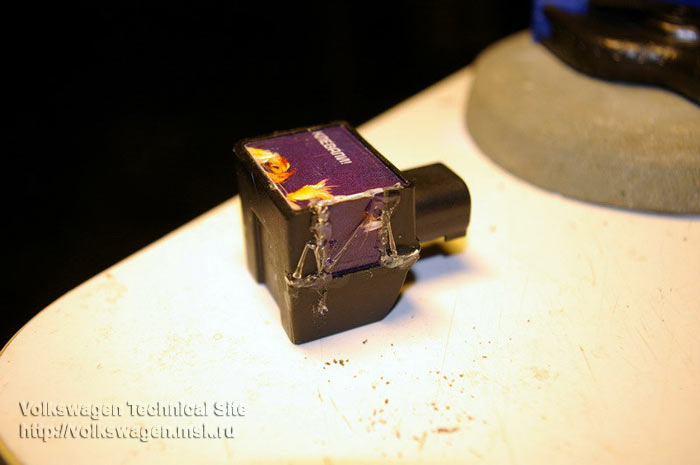

сверху плата залита каким-то резиновым компаундом. начинаем потихоньку отскре. его.

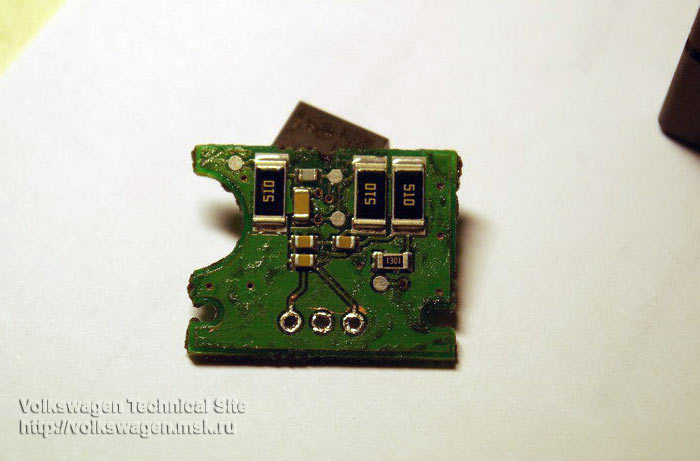

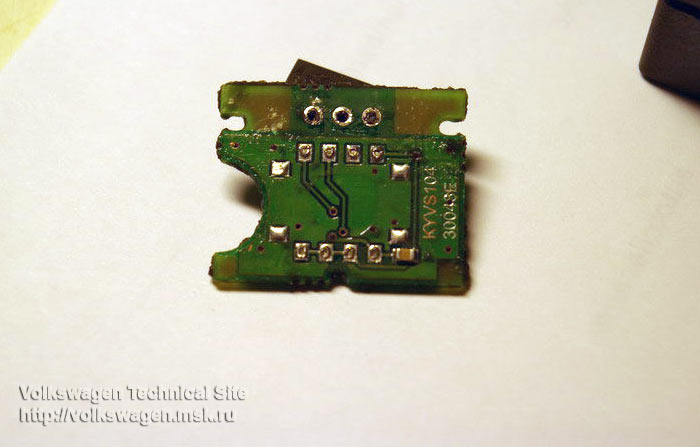

затем чуток пришлось корпус поломать, чтобы очистить нижнюю сторону платы.

потом с помощью мата и паяльника разбираем

плата довольно простая. по фоткам можно и схему нарисовать

теперь все пропаиваем и бежим к машине проверять. у меня заработала.

сразу предупреждаю: НЕ ЗЛИВАЙТЕ СИЛИКОНОВЫМ ГЕРМЕТИКОМ. ВНУТРИ НИЧЕГО НЕ ПРОСОХНЕТ, РАБОТАТЬ НЕ БУДЕТ. ТЕМ БОЛЕЕ В ГЕРМЕТИКЕ КАКИЕ-ТО АКТИВНЫЕ ВЕЩЕСТВА ЕЩЁ. КОРОЧЕ ЛАЖА.

ТАК ДЕЛАТЬ НЕ НАДО.

мне пришлось всё разбирать, чистить, пропаивать заново.

потом недели 3 ездил с разобранным корпусом. отказов не было.

по совету электронщиков с работы, решил положить в корпус силикагель.

брал гранулы поменьше.

закрыл отверстия куском сим-карты, проклеил. там, где ломал корпус, заклеил термопистолетом.

вот и всё. теперь езжу и радуюсь.

спасибо за внимание.

glupka

shok5

Просто заглянул

Спасибо большое за отчет, действительно когда разобрал датчик обнаружил что микросхема отдельно от платы, пропаял и все ок! ошибка сразу пропала, я очень доволен

и еще добавлю немного фоток:

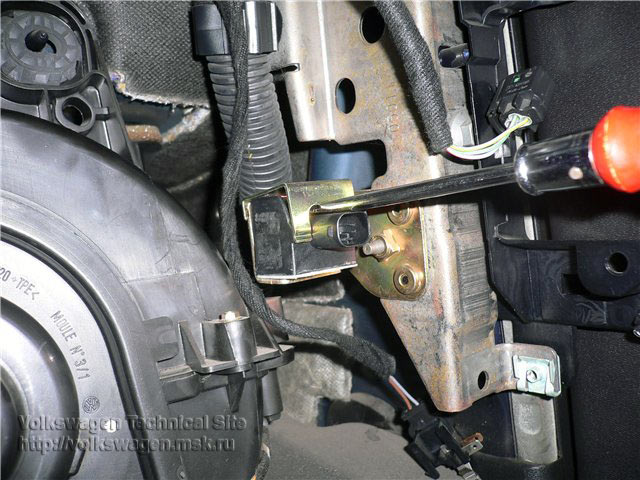

1. где находиться и как снимать

нужно крутить оттверткой по часовой стрелке

2. как разбирал.

надфилем достаточно сделать надрез

дальше я спокойно ковырял шилом.

3. как собирал.

Так выглядело после пропайки.

а это конечный вариант, готовый к установке, сверху вырезана пластинка из пластика посажена на клей. а сбоку запаян кусочком пластика

bigman

Просто заглянул

11piligrim11

Сам себе электрик, слесарь и маляр.

Огромное спасибо за советы и фотоотчёты. В моём случае, датчик после ремонта сразу работать отказался. Расстроился просто ужас, но через день, всё заработало.

Единственное, полез в подрулевое пространство в поисках датчика, разобрал и с ужасом обнаружил, что его там нет. Место для крепления стойки с датчиками есть, а датчиков нет. Поиск датчика занял энное время. Обнаружился он под водительским сидением, в нише с правой стороны по ходу движения. Держиться тремя болтами. С двумя проблем нет, а вот третьий. Он находиться под воздуховодом отопителя. Элюзий питать не стоит, сиденье пришлось снимать. По другому к ентому болту не добраться. Да и со снятым сидением открутить его не просто. Скажу честно. Открутил, и ножовкой по металлу сразу же обрезал это крепление. Двух болтов для этой стойки вполне достаточно.

Плату, после ремонта, по старой советской традиции, просто тупо покрасил свеже приватизированным у жены лаком для ногтей. Больше ни чем не заливал. Лак влагу не пропускает, а в случае надобности лихо смывается растворителем