Дайте понятие что такое техническая диагностика работоспособность исправность

Техническая диагностика и методы технического диагностирования

Периодическое и плановое техническое диагностирование позволяет:

выполнять входной контроль агрегатов и запасных узлов при их покупке;

свести к минимуму внезапные внеплановые остановки технического оборудования;

управлять старением оборудования.

Комплексное диагностирование технического состояния оборудования дает возможность решать следующие задачи:

проводить ремонт по фактическому состоянию;

увеличить среднее время между ремонтами;

уменьшить расход деталей в процессе эксплуатации различного оборудования;

уменьшить объем запасных частей;

сократить продолжительность ремонтов;

повысить качество ремонта и устранить вторичные поломки;

продлить ресурс работающего оборудования на строгой научной основе;

повысить безопасность эксплуатации энергетического оборудования:

уменьшить потребление ТЭР.

Прогнозирование технического состояния это определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени, в течение которого сохранится работоспособное (неработоспособное) состояние объекта.

Существуют различные методы технического диагностирования:

Визуально-оптический метод реализуется с помощью лупы, эндоскопа, штангенциркуля и других простейших приспособлений. Этим методом пользуются, как правило, постоянно, проводя внешние осмотры оборудования при подготовки его к работе или в процессе технических осмотров.

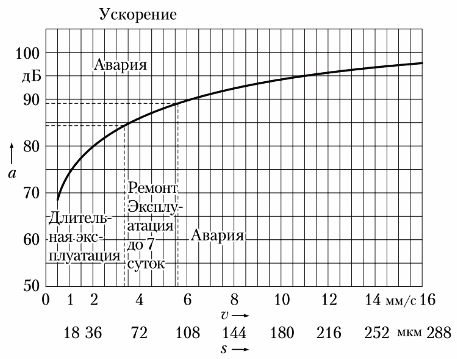

Взаимосвязь параметров вибрации

Тепловизиониый (термографический) метод реализуется с помощью пирометров и тепловизоров. Пирометрами измеряется температура бесконтактным способом в каждой конкретной точке, т.е. для получения информации о температурном ноле необходимо этим прибором сканировать объект. Тепловизоры позволяют определять температурное поле в определенной части поверхности диагностируемого объекта, что повышает эффективность выявления зарождающихся дефектов.

Магнитный метод используется для выявления дефектов: микротрещин, коррозии и обрывов стальных проволок в канатах, концентрации напряжения в металлоконструкциях. Концентрация напряжения выявляется с помощью специальных приборов, в основе работы которых лежат принципы Баркгаузсна и Виллари.

Существуют различные методы регистрации частичных разрядов:

метод потенциалов (зонд частичных разрядов Lemke-5);

акустический (применяются высокочастотные датчики);

электромагнитный (зонд частичных разрядов);

Кроме того, для технического диагностирования валов электрических машин, корпусов трансформаторов могут использоваться следующие методы: ультразвуковой, ультразвуковая толщинометрия, радиографический, капиллярный (цветной), вихретоковый, механические испытания (твердометрия, растяжение, изгиб), рентгенографическая дефектоскопия, металлографический анализ.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Дайте понятие что такое техническая диагностика работоспособность исправность

Термины и определения

Technical diagnostics. Terms and definitions

Дата введения 1991-01-01

1. РАЗРАБОТАН И ВНЕСЕН

Государственным комитетом СССР по управлению качеством продукции и стандартам

Министерством автомобильного и сельскохозяйственного машиностроения СССР

Академией наук СССР

Министерством высшего и среднего образования РСФСР

Государственной комиссией Совета Министров СССР по продовольственным закупкам

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 26.12.89 N 4143

4. ПЕРЕИЗДАНИЕ. Ноябрь 2009 г.

Настоящий стандарт устанавливает применяемые в науке и технике термины и определения основных понятий в области технического диагностирования и контроля технического состояния объектов.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

1. Стандартизованные термины с определениями приведены в табл.1.

1. Объект технического диагностирования (контроля технического состояния)

Изделие и (или) его составные части, подлежащие (подвергаемые) диагностированию (контролю)

2. Техническое состояние объекта

Technical state of an object

Состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект

3. Техническая диагностика

Область знаний, охватывающая теорию, методы и средства определения технического состояния объектов

4. Техническое диагностирование

Определение технического состояния объекта.

1. Задачами технического диагностирования являются:

контроль технического состояния;

поиск места и определение причин отказа (неисправности);

прогнозирование технического состояния.

2. Термин «Техническое диагностирование» применяют в наименованиях и определениях понятий, когда решаемые задачи технического диагностирования равнозначны или основной задачей является поиск места и определение причин отказа (неисправности).

Термин «Контроль технического состояния» применяется, когда основной задачей технического диагностирования является определение вида технического состояния

5. Контроль технического состояния

Technical state inspection

Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

Примечание. Видами технического состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т.п. в зависимости от значений параметров в данный момент времени

6. Контроль функционирования

Контроль выполнения объектом части или всех свойственных ему функций

7. Поиск места и определение причин отказа (неисправности)

8. Прогнозирование технического состояния

Technical state prediction

Определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени.

Примечание. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного (исправного) состояния объекта на заданный интервал времени

9. Технический диагноз (результат контроля)

10. Рабочее техническое диагностирование

Диагностирование, при котором на объект подаются рабочие воздействия

11. Тестовое техническое диагностирование

Диагностирование, при котором на объект подаются тестовые воздействия

Диагностирование по ограниченному числу параметров за заранее установленное время

13. Средство технического диагностирования (контроля технического состояния)

Средство диагностирования (контроля)

Technical diagnosis equipment

Аппаратура и программы, с помощью которых осуществляется диагностирование (контроль)

14. Приспособленность объекта к диагностированию (контролепригодность)

Diagnosability of an object (controllability)

Свойство объекта, характеризующее его пригодность к проведению диагностирования (контроля) заданными средствами диагностирования (контроля)

15. Система технического диагностирования (контроля технического состояния)

Система диагностирования (контроля)

Совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования (контроля) по правилам, установленным в технической документации

16. Автоматизированная система технического диагностирования (контроля технического состояния)

Автоматизированная система диагностирования (контроля)

Computer-aided test system

Система диагностирования (контроля), обеспечивающая проведение диагностирования (контроля) с применением средств автоматизации и участием человека

17. Автоматическая система технического диагностирования (контроля технического состояния)

Автоматическая система диагностирования (контроля)

Automatic test system

Система диагностирования (контроля), обеспечивающая проведение диагностирования (контроля) без участия человека

18. Алгоритм технического диагностирования (контроля технического состояния)

Алгоритм диагностирования (контроля)

Algorythm of technical diagnosis

Совокупность предписаний, определяющих последовательность действий при проведении диагностирования (контроля)

19. Диагностическое обеспечение

Комплекс взаимоувязанных правил, методов, алгоритмов и средств, необходимых для осуществления диагностирования на всех этапах жизненного цикла объекта

20. Диагностическая модель

Формализованное описание объекта, необходимое для решения задач диагностирования.

Примечание. Описание может быть представлено в аналитической, табличной, векторной, графической и других формах

21. Диагностический (контролируемый) параметр

Параметр объекта, используемый при его диагностировании (контроле)

ВИДЫ СРЕДСТВ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

(КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ)

22. Встроенное средство технического диагностирования (контроля технического состояния)

Встроенное средство диагностирования (контроля)

Built-in test equipment

Средство диагностирования (контроля), являющееся составной частью объекта

23. Внешнее средство технического диагностирования (контроля технического состояния)

Внешнее средство диагностирования (контроля)

External test equipment

Средство диагностирования (контроля), выполненное конструктивно отдельно от объекта

24. Специализированное средство технического диагностирования (контроля технического состояния)

Специализированное средство диагностирования (контроля)

Special purpose test equipment

Средство, предназначенное для диагностирования (контроля) одного объекта или группы однотипных объектов

25. Универсальное средство технического диагностирования (контроля технического состояния)

Универсальное средство диагностирования (контроля)

General purpose test equipment

Средство, предназначенное для диагностирования (контроля) объектов различных типов

26. Автоматизированное средство технического диагностирования (контроля технического состояния)

Автоматизированное средство диагностирования (контроля)

Computer-aided test equipment

27. Автоматическое средство технического диагностирования (контроля технического состояния)

Автоматическое средство диагностирования (контроля)

Automatic test equipment

ПОКАЗАТЕЛИ И ХАРАКТЕРИСТИКИ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

(КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ)

28. Продолжительность технического диагностирования (контроля технического состояния)

Продолжительность диагностирования (контроля)

Интервал времени, необходимый для проведения диагностирования (контроля) объекта

29. Достоверность технического диагностирования (контроля технического состояния)

Достоверность диагностирования (контроля)

Степень объективного соответствия результатов диагностирования (контроля) действительному техническому состоянию объекта

30. Полнота технического диагностирования (контроля технического состояния)

Полнота диагностирования (контроля)

Характеристика, определяющая возможность выявления отказов (неисправностей) в объекте при выбранном методе его диагностирования (контроля)

31. Глубина поиска места отказа (неисправности)

Характеристика, задаваемая указанием составной части объекта с точностью, до которой определяется место отказа (неисправности)

32. Условная вероятность необнаруженного отказа (неисправности) при диагностировании (контроле)

Вероятность того, что неисправный (неработоспособный) объект в результате диагностирования (контроля) признается исправным (работоспособным)

33. Условная вероятность ложного отказа (неисправности) при диагностировании (контроле)

Вероятность того, что исправный (работоспособный) объект в результате диагностирования (контроля) признается неисправным (неработоспособным)

34. Условная вероятность необнаруженного отказа (неисправности) в данном элементе (группе)

Вероятность того, что при наличии отказа (неисправности) в результате диагностирования принимается решение об отсутствии отказа (неисправности) в данном элементе (группе)

35. Условная вероятность ложного отказа (неисправности) в данном элементе (группе)

Вероятность того, что при отсутствии отказа (неисправности) в результате диагностирования принимается решение о наличии отказа (неисправности) в данном элементе (группе)

2. Для каждого понятия установлен один стандартизованный термин.

2.1. Для отдельных стандартизованных терминов в табл.1 приведены в качестве справочных краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

2.2. В случаях, когда существенные признаки понятия содержатся в буквальном значении термина, определение не приведено и, соответственно, в графе «Определение» поставлен прочерк.

2.3. В табл.1 в качестве справочных приведены иноязычные эквиваленты на английском языке.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их английских эквивалентов приведены в табл.2 и 3.

Техническая диагностика и методы технического диагностирования

Стадии существования машины

Стадии существования машины: проектирование, изготовление и эксплуатация. Идеи и свойства, заложенные конструкторами и машиностроителями, реализуются и проявляются на стадии эксплуатации.

Эксплуатация – совокупность всех фаз существования оборудования с момента взятия на балансовый учёт и до списания, включая периоды хранения, транспортирования, использования по назначению и все виды технического обслуживания и ремонта.

Хранение – комплекс мероприятий по защите от разрушающего воздействия внешней среды и разукомплектования. Ревизия – комплекс работ по установлению степени износа изделия для определения необходимого объёма ремонтных работ. Сборка – комплекс работ по воссозданию изделия из составных частей. Монтаж – вид сборочных операций, выполняемых с использованием грузоподъёмных машин для установки изделия на место. Наладка – приведение фактических отклонений режимов работы в соответствие с нормативными. Разборка – расчленение изделия на составные части.

Техническое обслуживание – комплекс операций по поддержанию работоспособности или исправности изделия. Может включать: мойку, контроль технического состояния, очистку, смазывание, крепление резьбовых соединений, замену составных частей, регулировку.

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособности изделия путём замены или восстановления отдельных частей. Капитальный ремонт – ремонт, выполняемый для восстановления исправности и близкого к полному восстановлению ресурса изделия с заменой его частей, включая базовые.

Плановый ремонт – ремонт, остановка на который осуществляется по требованиям нормативно-технической документации. Неплановый ремонт – ремонт, осуществляемый без предварительного назначения. Регламентированный ремонт – плановый ремонт, выполняемый с периодичностью и в объёме установленном эксплуатационной документацией. Ремонт по техническому состоянию – плановый ремонт, объём и сроки которого определяются техническим состоянием изделия.

Термины и определения

Оборудование – собирательный термин, который включает в себя машины, агрегаты, механизмы, узлы, а также аппараты, колонны, установки, технологические линии, электротехнические и теплотехнические объекты, сети, технологические и обвязочные трубопроводы и другие устройства, используемые при производстве продукции и выполняющие те или иные технологические функции. Примеры оборудования: энергетическое, механическое, электрическое, химическое, машиностроительное.

Термин «агрегат» имеет два прочтения:

Машина – комплекс механизмов, предназначенный для выполнения полезной работы, связанной с процессом производства, транспортировки, преобразования энергии или информации. Примеры: машина для вскрытия чугунной летки, разливочный кран и др.

Механизм – система кинематически связанных узлов и деталей, предназначенная для преобразования вида движения. Примеры: редуктор, кривошипно-шатунный механизм, винтовая передача и др.

Узел – изделие, составные части которого соединяют между собой на предприятии-изготовителе. Это сборочная единица, собираемая отдельно от других составных частей изделия или изделия в целом, способная выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями. Термин соответствует агрегату как части механического оборудования, включая разъёмное или неразъёмное соединение нескольких деталей. Примеры: подшипник, узел барабана, ролик конвейера и др.

Деталь – изделие, изготовленное из материала одной марки без применения сборочных операций. Это изделие, изготовленное как одно целое, разделение которого на части невозможно без повреждения. Примеры: вал, гайка, болт, лопатка, зубчатое колесо и др.

Задачи

В ходе выполнения комплексного определения состояния производственных агрегатов решается ряд задач. Устанавливается техническое состояние оборудования в настоящий момент. Эта информация позволяет принять решение о необходимости проведения ремонта. Если есть возможность, интервалы между сервисным обслуживанием удается продлить. Расход запчастей в этом случае будет меньше.

Комплексное диагностирование позволяет снизить количество запасных частей на складах. Это высвобождает денежные средства из оборота. Их можно направить на развитие организации. Получив достоверную, всестороннюю информацию о состоянии агрегатов, можно сократить длительность самого ремонта. Остановка оборудования будет короткой. Качество сервисного обслуживания также улучшается.

В соответствии с установленными стандартами, получается продлить рабочий ресурс аппаратуры. Безопасность эксплуатации машин возрастает. При грамотной обработке полученной информации о состоянии оборудования получается снизить затраты энергоресурсов на объекте.

Органолептические методы

Органолептический метод (органо- + греч. leptikos – способный взять, воспринять) основан на анализе информации, воспринимаемой органами чувств человека (зрение, обоняние, осязание, слух) без применения технических измерительных или регистрационных средств. Эта информация не может быть представлена в численном выражении, а основывается на ощущениях, генерируемых органами чувств. Решение относительно объекта контроля принимается по результатам анализа чувственных восприятий. Поэтому точность метода существенно зависит от квалификации, опыта и способностей лиц, проводящих диагностирование. При органолептическом контроле могут использоваться технические средства, не являющиеся измерительными, а лишь повышающие разрешающие способности или восприимчивость органов чувств (лупа, микроскоп, слуховая трубка и т.п.).

Принятие решения имеет характер «соответствует – не соответствует» и определяется диагностическими правилами типа «если – то», имеющими конкретную реализацию для узлов механизма. Практически, происходит оценка состояния оборудования по двухуровневой шкале – продолжать эксплуатацию или необходим ремонт. Основная цель – обнаружение отклонений от работоспособного состояния механизма. Решение о техническом состоянии механизма принимает технологический или ремонтный персонал, обслуживающий оборудование на основании опыта и производственной ситуации. Принимается решение об остановке оборудования для визуального осмотра и последующего ремонта, продолжения эксплуатации или проведения диагностирования с использованием приборных методов.

Практический опыт показывает, что невозможно заменить механика с его субъективизмом, основанном на знании особенностей эксплуатации и ремонта оборудования. Этот метод является первым уровнем решения задач диагностирования. Стандартами, использование органолептического метода контроля не регламентируется, однако в практике работы служб технического обслуживания он применяется повсеместно. Основываясь на опыте эксплуатации металлургических машин накопленным рядом фирм, данный метод интерпретируется следующим образом.

Основные органолептические методы, используемые при оценке технического состояния механического оборудования.

1.1 Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука.

1.2 Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в звуковые колебания при помощи технических или электронных стетоскопов. Электронные средства позволяют расширить возможности человеческого восприятия.

Пределом для непосредственного восприятия является температура +60С – выдерживаемая, у большинства тыльной стороной ладони без болевых ощущений в течение 5 с. Использование дополнительных средств – брызг воды позволяет контролировать значения +70 С – видимое испарение пятен воды и +100 С – кипение воды внутри капли на поверхности корпусной детали. Недопустимым является прикосновение к вращающимся и токоведущим деталям.

Субъективные методы

Наибольшее распространение получили следующие субъективные методы:

Визуальный метод дает возможность обнаружить, например, следующие неисправности:

Прослушивание работы механизма позволяет обнаружить следующие неисправности:

Методом ощупывания механизма можно определить такие неисправности:

На основании логического мышления можно сделать заключение о следующих неисправностях:

Вопросы для самостоятельного контроля

Методы диагностирования

Для определения состояния объекта диагностирования разрабатывается определенная методология тестирования. Чтобы создать оптимальную последовательность действий для обслуживающего персонала, необходимо выделить основные параметры работы аппаратуры. Они должны предоставлять достоверную информацию о надежности функционирования оборудования. На основе сбора определенных данных разработчики метода устанавливают основные критерии, которые могут быть применимы для конкретного приспособления.

Общими практически для всех объектов исследования критериями являются точность, производительность, устойчивость к разным неблагоприятным внешним и внутренним воздействиям. Это позволяет определить, надежно ли оборудование, сможет ли оно выполнять возложенные на него функции в дальнейшем.

Методики, применяемые в ходе исследования, могут быть очень разными. Некоторые из них рассматривают в первую очередь параметры происходящих процессов (расход топлива, давление, мощность, производительность и т. д.). Другие методы ориентируются на диагностические параметры косвенного типа. Например, это могут быть шум, температура и т. д.

Методики, применяемые на производствах, могут оценивать работу аппаратуры на разных уровнях. Некоторые из них призваны оценить состояние всех машин в целом, другие – только отдельных агрегатов. Также существуют методики, направленные на получение информации о работе только отдельных систем и механизмов техники. Такой подход позволяет точно определить, нуждается ли оборудование в ремонте или же его можно перенести.

Методы диагностирования

В зависимости от технических средств и диагностических параметров, которые используют при проведении диагностирования, можно составить следующий неполный список методов диагностирования:

Разновидности

В ходе проведения исследования применяются определенные методы и средства диагностики. Они позволяют всесторонне отследить изменения работы агрегата. Средствами диагностики называется специальная аппаратура, программы, которые позволяют выполнить всесторонний контроль.

Как уже говорилось выше, диагностирование может быть трех типов: функциональное, тестовое и экспресс-процедура. Они применяются с разной целью. Тестовое определение состояния оборудования предполагает воздействие на объект исследования опытным путем. При помощи этой методики можно определить, как оборудование будет себя вести в тех или иных условиях.

На основе полученной информации удается рассчитать, как быстро износится агрегат или его отдельные компоненты. Для этого проводятся замеры определенных показателей. Диагностика машин в тестовом режиме позволяет, например, определить, насколько износилась изоляция электрического агрегата. Для этого замеряется тангенс угла диэлектрических потерь при подаче переменного тока на обмотку мотора.

В ходе проведения функционального диагностирования проверяется работа оборудования в процессе его работы не в тестовом, а в обычном режиме или при определенных условиях эксплуатации. Так, например, определяют состояние подшипников качения в процессе функционирования электромашины. Для этого измеряется их вибрация.

Экспресс-диагностика выполняется максимально оперативно. В ходе такой проверки проверяется ограниченное количество параметров за ограниченное время.

Проблемы технической диагностики

Общей проблемой технической диагностики является достижение адекватной оценки распознавания истинного состояния объекта и классификации этого состояния (нормального или аномального).

При проведении технического диагностирования для подтверждения нормального состояния объекта выделяют две основные задачи:

При проведении технического диагностирования для выявления аномалий выделяют две основные проблемы:

Чем выше вероятность «ложной тревоги», тем меньше вероятность пропуска неисправности, и наоборот. Задача технической диагностики неисправностей состоит в нахождении «золотой середины» между этими двумя проблемами.

Параметрическая методика

Техническая диагностика может проводиться при использовании разных методик. Некоторые из них разрабатывают для определенного оборудования, а другие являются универсальными. Часто на предприятиях применяется параметрический метод диагностики. Он заключается в непрерывном или периодическом наблюдении за определенными параметрами работы аппаратуры.

Параметрический метод проводится при помощи штатных средств. Полученный результат сравнивают с предельно допустимыми величинами. На основе данных, полученных в ходе такого анализа, получается принять правильное решение о необходимости проведения ремонтных или регулировочных работ. Оценку состояния работы агрегата проводят как в целом, так и по отдельным компонентам.

Обобщенными показателями, которые оцениваются в ходе представленного метода, являются расход топлива, мощность и т. д. Частные показатели оцениваются при помощи определенных штатных приборов исследования.

В ходе выявления отклонений проводится ряд процедур, которые помогают установить причину неисправности. Если, например, увеличилась мощность двигателя, причин может быть несколько. Например, наблюдается обрастание корпуса, повреждены определенные компоненты механизма, разрегулированы некоторые органы мотора и т. д.

Параметрический метод не может быть основным при диагностике. Он всегда применяется в сочетании с иными подходами. Результаты диагностики в этом случае требуют уточнения.

Виды технического состояния

Исправное состояние – состояние объекта, при котором он способен выполнять все заданные функции объекта.

Неисправное состояние – состояние объекта, при котором он неспособен выполнять хотя бы одну из заданных функций объекта. Неисправность часто является следствием отказа объекта, но может иметь место и без него.

Работоспособное состояние – состояние объекта, при котором он способен выполнять все требуемые функции.

Неработоспособное состояние – состояние объекта, при котором он неспособен выполнять хотя бы одну из требуемых функций.

Критическое состояние – состояние объекта, которое может привести к травмам работающего персонала, значительному материальному ущербу или другим неприемлемым последствиям. Критическое состояние не всегда является следствием критической неисправности. Для конкретного объекта должны быть установлены критерии критического состояния.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состоянии невозможно или нецелесообразно. Предельное состояние наступает тогда, когда параметр потока отказов становится неприемлемым и (или) объект считают неремонтопригодным в результате неисправности.

Техническое состояние определяется наличием и развитием в объекте неисправностей. Виды неисправностей:

Развитие неисправностей приводит к отказу.

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта, т. е. в утрате объектом способности выполнять требуемую функцию. Отказ является событием в отличие от «неисправности», которая является состоянием и причиной отказа.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора. Это событие, при котором в результате временного изменения параметров объекта возникают помехи, воздействующие на работоспособность.

В зависимости от необходимости проведения технического обслуживания и ремонта различают следующие категории технического состояния:

Техническая диагностика – область знаний о распознавании состояния технических систем (объектов), исследующая формы проявления технического состояния, разрабатывающая методы и средства его определения.

Техническая система – материальный объект искусственного происхождения, который состоит из элементов, объединённых связями и вступающих в определённые отношения между собой и с внешней средой, для выполнения определенных полезных функций. Технической системой необходимо управлять для получения эффективного результата.

Управление – это процесс получения, хранения и обработки информации для организации целенаправленных действий.

Служба технического диагностирования – подразделение, обеспечивающее технические службы предприятия информацией о техническом состоянии, прогнозе и причинах появления данного состояния.

Диагностирование – операции, проводимые с целью установления наличия неисправности и определения причин ее появления.

Диагностирование технического состояния объекта осуществляется средствами диагностирования (аппаратными и программными).

Средства и объект диагностирования, взаимодействующие между собой, образуют систему диагностирования.

Результатом диагностирования является диагноз, определяющий техническое состояние – установление неисправности в объекте и отнесение объекта к определенной категории технического состояния. Осуществляется диагностирование в соответствии с разрабатываемым алгоритмом.

Алгоритм технического диагностирования (контроля технического состояния) – совокупность предписаний, определяющих последовательность действий при проведении диагностирования или контроля. В общем случае алгоритм ‑ последовательность действий, построенная по определенным правилам для достижения поставленной цели.