Дефибрерные камни что это такое

Дефибрерный камень

Использование: в целлюлозно-бумажной промышленности, в качестве рабочих органов для производства древесной массы. Сущность изобретения: сегменты каждого ряда с наименьшим показателем зернистости имеют со стороны рабочей поверхности глухие отверстия, глубина которых равна толщине рабочего слоя сегментов дефибрерного камня. 2 ил.

Изобретение относится к производству дефибрерных камней и может быть использовано в целлюлозно-бумажной промышленности в качестве рабочих органов устройств для производства древесной массы.

Известен дефибрерный камень, включающий сердечник с рабочим слоем из набора керамических многогранных сегментов, которые имеют на боковых гранях уступы глубиной, равной толщине рабочего слоя, образующие со смежными сегментами канавки, расстояние между которыми не превышает длину дуги дефибрирования.

Известен также дефибрерный камень, имеющий цилиндрическое тело с рабочим слоем из набора керамических многогранных сегментов, образующих цилиндрические кольца. Смежные пары сегментов в каждом кольце имеют по канавке, расположенной соответственно под положительным и отрицательным углом к образующей камня, и глубина канавок равна толщине рабочего слоя, а расстояние между двумя парами сегментом в каждом кольце не превышает длину дуги дефибрирования.

Процесс дефибрирования древесины, протекающий на поверхности указанных дефибрерных камней, заключается в том, что под действием абразивных зерен, выступающих над поверхностью камня, происходит отделение от древесины отдельных волокон, которые частично выносятся из зоны дефибрирования на поверхность камня. Другая часть волокон входит внутрь канавок, а затем также выносится из зоны дефибрирования. Затем волокна смываются с поверхности камня, вымываются из канавок спрысковой водой и поступают в виде волокнистой суспензии в ванну дефибрера. Волокна, вошедшие внутрь канавок, не подвергаются дальнейшему перетиранию и измельчению. Это уменьшает количество «мелочи» в композиции древесной массы и улучшает ее характеристики.

Недостатками указанных дефибрерных камней является то, что на них не может быть реализован процесс вычесывания волокон от касания абразивных зерен древесины до отделения готовых волокон из-за однородной зернистости и не устраняется замазывание поверхности, так как расположение канавок не связано с фактической длиной дуги отделения волокон.

Кроме того, наличие прямоугольных канавок, расположенных под углом к оси камня, уменьшает механическую прочность рабочего слоя, его сегментов при обработке камня спиральными шарошками, имеющими угол насекающей спирали, близкой к углу расположения канавок на камне, что обусловливает сокращение срока службы камня.

Ближайшим аналогом изобретения является дефибрерный камень, включающий цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов абразива, образующих ряды, расположенные в порядке уменьшения показателя зернистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования с последующим аналогичным повторением чередования рядов сегментов.

Наличие рядов сегментов с различной зернистостью обеспечивает осуществление процесса постепенного вычесывания волокон в зоне дефибрирования. Все волокна древесины подвергаются перетиранию и измельчению на всем протяжении дуги зоны дефибрирования. Поэтому в производимой древесной массе сравнительно велик процент «мелочи», что снижает качество древесной массы. Замазыванию смолой и волокном подвергаются рабочие поверхности камня, в особенности рабочие поверхности тех сегментов, которые имеют наименьший показатель зернистости.

Целью изобретения является повышение качества древесной массы, снижение энергозатрат, повышение производительности дефибрерного камня.

Указанная цель достигается тем, что в дефибрерном камне, включающем цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов абразива, образующих ряды, расположенные в порядке уменьшения показателя зернистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования с последующим аналогичным повторением чередования рядов сегментов, сегменты каждого ряда с наименьшим показателем зернистости имеют со стороны рабочей поверхности глухие отверстия, глубина которых равна толщине рабочего слоя сегментов.

Расположение глухих отверстий только на сегментах с наименьшим показателем зернистости позволяет повысить эффект «расчесывания» волокон, так как опытным путем установлено, что более подвержены замазыванию смолой и волокном сегменты с наименьшей зернистостью, а расположение на них глухих отверстий повышает эффективность самоочистки их рабочей поверхности.

Так как длина дуги зоны дефибрирования на промышленных дефибрерах превышает длину дуги отделения слоя древесины толщиной в одно волокно примерно в 1,5-2 раза, то собранные (попавшие) в отверстия волокна, отделенные за первую половину прохода зоны дефибрирования, в дальнейшем не попадают для вторичного истирания и измельчения, что повышает выход длинноволокнистой фракции массы и снижает содержание короткой. Этим обеспечивается повышение таких физико-механических свойств массы как сопротивление раздиранию и прочность поверхности к выщипыванию, а также снижение расхода энергии на дефибрирование в целом.

Наличие глухих отверстий на поверхности сегментов позволяет увеличить захват дополнительного объема воды в зону дефибрирования, глухие отверстия служат сборником волокон. По расчетам объем отверстий превышает объем волокон отделяемого элементарного слоя волокон за один проход зоны дефибрирования в 8-10 раз.

Кроме того, в объемах глухих отверстий сегментов создается избыточное давление, при сбросе которого во время выхода сегментов камня из зоны дефибрирования происходит самоочищение отверстий и поверхности дефибрерного камня. Этим увеличивается производительность камня, так как позволяет увеличить по времени интервал обработки поверхности сегментов камня шарошками для восстановления их работоспособности.

Глубина глухих отверстий выбрана равной толщине рабочего слоя сегментов для того, чтобы обеспечить действие этих конструктивных элементов до замены сегментов после истирания их рабочего слоя.

Площадь, занимаемая глухими отверстиями на одном сегменте, составляет 6-8% его общей площади.

Сегменты абразива при чередовании рядов имеют показатели зернистости в интервале от 80 до 16, которые производятся для изготовления дефибрерных камней отечественной промышленностью.

Выполнение глухих отверстий в рабочем слое сегментов имеет следующие преимущества перед сегментами с канавками, глухие отверстия выполняются круглыми, что является наиболее рациональным по занимаемой углублениями площади, форма их способствует удалению из них воды и волокна, не приводит к снижению механической прочности сегментов. Изолированность каждого глухого отверстия от соседних отверстий обеспечивает достижение высокого давления в их объемах при нахождении сегментов в зоне дефибрирования. Последнее имеет положительное значение, так как повышается эффект самоочищения сегментов по выходе их из зоны дефибрирования.

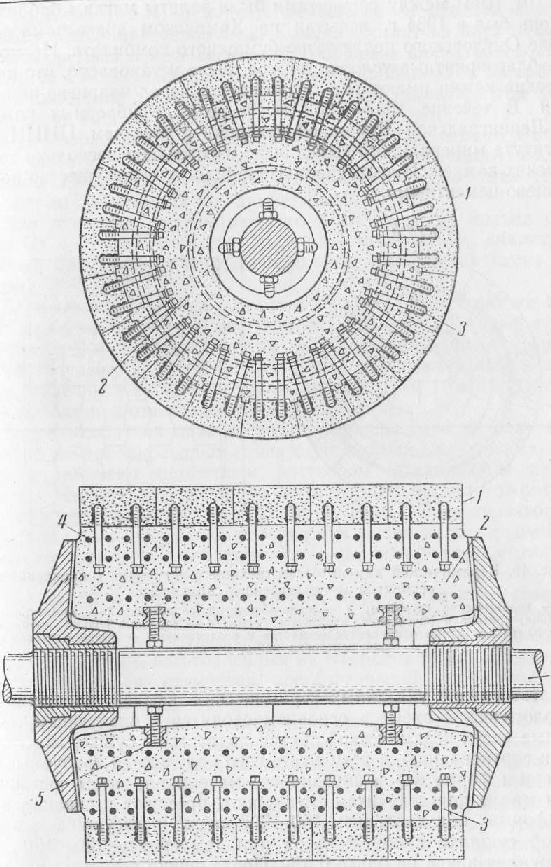

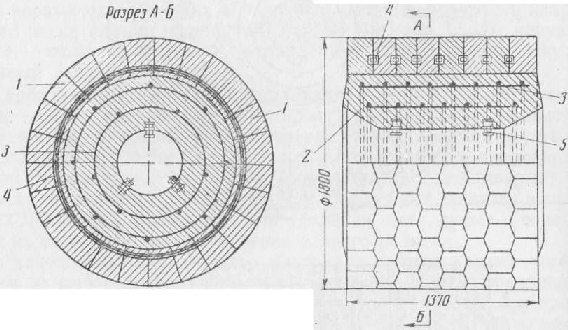

На фиг. 1 изображен дефибрер с дефибрерным камнем, общий вид; на фиг.2 дефибрерный камень с рядами сегментов и глухими отверстиями на них (в качестве варианта представлены сегменты с показателями зернистости 40, 32 и 25).

Дефибрер (см. фиг.1) имеет дефибрерный камень 1, шахту 2 для загрузки в нее древесины в виде баланса. Зона контактирования камня с древесиной, которая зависит от размеров шахты 2, называется зоной дефибрирования и обозначена буквой «Л». Дефибрерный камень 1 имеет цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов 3 абразива (фиг. 2), образующих ряды 4, которые расположены в порядке уменьшения показателя зеpнистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования.

В последующем ряды расположены с повторением указанного чередования по зернистости сегментов 3. Сегменты каждого ряда 4 с наименьшим показателем зернистости (на фиг.2 эти ряды с зернистостью 25) имеют со стороны рабочей поверхности глухие отверстия 5, глубина которых равна толщине рабочего слоя сегментов 3. Расстояние по дуге между ближайшими друг к другу рядами 4 с одинаковым показателем зернистости обозначено буквой «М» (см.фиг.1), а на фиг. 2 показано расстояние «М» между рядами 4 с показателем зернистости 25.

Дуга «М» меньше дуги «Л», обозначающей зону дефибрирования. Дуга «М» соответствует длине зоны отделения слоя древесины толщиной в одно волокно и включает ряды со всеми показателями зернистости (в приведенном на фиг.2 примере 40, 32 и 25). Таким образом и расстояние между глухими отверстиями 5 тоже равно «М», которое находится в пределах 500-700 мм. Это расстояние определено опытным путем в процессе дефибрирования древесины. Чтобы воздействие этих отверстий на процесс дефибрирования было на протяжении всей работы дефибрерного камня до замены сегментов абразива 3, глухие отверстия 5 выполнены на глубину всего рабочего слоя сегментов.

Сегменты 3 выполнены из электрокорунда или карбида кремния. На поверхности сегментов 3 камня специальным инструментом (шарошкой) выполнены канавки для вывода волокна из зоны дефибрирования, при этом канавки расположены под углом к оси камня, и они способствуют перемещению отделяющихся волокон вдоль канавок и переходу волокна на соседние сегменты и попаданию волокон в глухие отверстия 5. Эти канавки предусмотрены технологическим процессом изготовления дефибрерных камней, они выполняются на всех камнях (на фиг.1 и 2 не показаны).

На фиг.1 позициями 6 и 7 обозначены ванна и спрыски соответственно.

Древесина в виде баланса подается к дефибрерному камню 1 через шахту 2. При вращении камня 1 древесина прижимается к его поверхности. Абразивные зерна сегментов 3 камня отделяют от древесины волокна, которые с помощью спрысков 7 вымываются и поступают в виде волокнистой суспензии в ванну 6 дефибрера. Истираемая поверхность древесины испытывает под действием абразивных зерен сегментов 3 переменные по частоте импульсы сжатия-разряжения, ступенчато изменяющиеся от сегмента к сегменту. Чередующиеся по частоте и амплитуде импульсы сжатия-разряжения, возникающие под действием абразивных зерен разной зернистости, ускоряют ослабление межволоконных связей и отделение волокон от древесины.

В объеме глухих отверстий 5 находится вода, волокна под избыточным давлением.

При выходе рядов сегментов 3 с глухими отверстиями 5 из зоны дефибрирования за счет резкого сброса давления происходит выбрасывание из отверстий 5 воды и волокна, способствующее самоочищению рабочего слоя сегментов 3.

Сравнительные характеристики массы, полученной на камне по изобретению и обычном камне, а также энергоемкость процесса дефибрирования приведены в таблице.

Из таблицы видно, что полученная с помощью предлагаемого камня дефибрерная масса обладает более высокими физико-механическими свойствами.

Использование предлагаемого камня позволяет повысить качество древесной массы за счет интенсификации процесса дефибрирования. За счет уменьшения забивания поверхности камня волокном и смолой снижается число обработок камня шарошкой при его эксплуатации, что увеличивает его долговечность.

ДЕФИБРЕРНЫЙ КАМЕНЬ, включающий цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов абразива, образующих ряды, расположенные в порядке уменьшения показателя зернистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования с последующим аналогичным повторением чередования рядов сегментов, отличающийся тем, что сегменты каждого ряда с наименьшим показателем зернистости имеют со стороны рабочей поверхности глухие отверстия, глубина которых равна толщине рабочего слоя сегментов.

Pereosnastka.ru

Обработка дерева и металла

В керамических камнях абразивным материалом вместо кварцевого песка служит карборунд, карбид кремния (SiC), корунд (А120з — окись алюминия) естественный (алоксит) и искусственный (электрокорунд).

Карборунд изготовляют прокаливанием и сплавлением песка (Si02 — окиси кремния) и кокса в электрических печах при высокой температуре- (около 2000°). В результате получается кристал-ческого строения вещество с большей по сравнению с кварцевым песком твердостью (9 по шкале Мооса против 7 для кварца) и большей термической стойкостью. Его подвергают размолу в шаровых мельницах, промывают для удаления пыли, сушат и сортируют на ситах для получения зерен разного размера.

В качестве цементирующего материала служит керамическая связка из смеси огнеупорной глины, полевого шпата, кремневой пыли и других веществ. Вследствие трудности обжига крупных блоков в печах изготовляют для обжига отдельные сегменты специальной формы из смеси абразивного материала и связки. В результате обжига масса сегмента получается темного цвета, пористой и твердой, обладающей высоким сопротивлением на разрыв (70—80 кг/см2 против 50 кг/см2 у кварцево-цементных камней) и раздавливание (около 900—1000 кг/см2).

Твердость керамической Связки должна быть несколько ниже твердости абразивных зерен, подобно тому, как и цементирующее вещество должно быть мягче истирающих зерен песка.

Керамические камни собирают из отдельных сегментов и крепят болтами или металлическими кольцами к железобетонному сердечнику.

Отдельные сегменты камня связывают между собой также специальным цементирующим веществом (АГ-цементом или др.) и металлическими кольцами, которые закладывают в пазы, специально для этой цели предусмотренные в сегментах.

Трудность подбора цементирующего вещества для заливки швов шириной 2—2,5 мм и надежного скрепления отдельных сегментов, которое обладало бы одинаковыми со связующим материалом твердостью и коэффициентом расширения, обусловливают несколько пониженный срок службы этих камней.

Институт минерального сырья в 1932 г. спроектировал керамический камень из естественного корунда со средней зернистостью 0,39 мм. Швы между сегментами были залиты мягким баббитом. Камень был в 1934 г. испытан на Камокском древесномассном заводе Окуловского целлюлозно-бумажного комбината. Несмотря на неблагоприятные условия опытов, было установлено, что керамические камни имеют ряд преимуществ перед кварцево-цементными. В течение 1937—1939 гг. в цехе дефибрерных камней 1-й Ленинградской бумажной фабрики с участием ЦНИИБ и Института минерального сырья было изготовлено несколько керамических камней. Испытание подтвердило их преимущество перед кварцево-цементными.

Изготовление указанных керамических камней по принятой технологической схеме в основном сводится к следующему. Составные части керамической связки подвергают сушке, измельчению и сортированию, в результате чего получаются требуемые по размеру и форме зерна абразивного материала; затем составные части массы для сегментов смешивают, прессуют в специальных прессформах под давлением 150—200 кг/см2 и высушивают в камерной сушилке около 8 часов при температуре 80—120°, до содержания влаги не более – 0,5 %. После сушки сегменты подвергают обжигу в течение двух суток с постепенным повышением температуры до 1300° и последующим медленным охлаждением, до 50° в течение 4 суток. Далее поверхность сегментов подвергают, обработке и контрольной проверке на твердость и сопротивление разрыву. Готовые сегменты поступают на формовочную машину для сборки камня. Вначале производится только пригонка и сборка сегментов в сухом виде, а затем, уже вторично, на цемент-йом растворе (из АГ-демеита). Отношение АГ-цемента к абразивному материалу около 1 : 2. Камень состоит из двух крайних и шести средних поясов-сегментов. Для камня диаметром 1500 мм требуется 160 сегментов, в том числе на крайние 40 и на средние 120, а для камня диаметром 1800 мм — 192 сегмента, в том числе на крайние 48 и средние 144.

При сборке камня в соответствующие пазы сегментов вставляют арматурные кольца из квадратного и круглого железа. Средних и внутренних арматурных колец должно быть 12 шт. диаметром 750 мм и 12 шт. диаметром 610 мм.

Для крепления сегментов применяют стальные кольца сечением 50 X 40 мм. Всего требуется семь таких колец; диаметр их 1350 мм для камня диаметром 1800 мм и 1050 мм для камня диаметром 1500 мм.

Абразивный материал для швов сегментов берут той же средней зернистости, что и для сегмента камня. Собранные в виде пустотелого цилиндра сегменты выдерживают в форме (опоке) около 15 часов, после чего устанавливают металлическую арматуру сердечника из круглого железа диаметром 12 мм и деревянную пробку под отверстие для вала дефибрера.

Для обеспечения правильной центровки камня на валу в отверстии камня закрепляют гайки с установочными болтами. Сердечник заливают цементным раствором с кварцевым песком в соотношении 1 : 2 и выдерживают в форме 7 суток и затем после освобождения от формы еще 10 суток. После этого производится обработка цилиндрической поверхности камня на токарном станке и упаковка готового камня в деревянную тару, обтянутую железными обручами.

На одном из наших комбинатов, вырабатывающих газетную бумагу, в 1954 г. был испытан в работе отечественный керамический камень из электрокорунда, № 46, 54, 60, 70 со средней зернистостью 0,3 мм, изготовленный на Свердловском заводе дефибрерных камней из сегментов, поставленных Косулинским абразивным заводом.

Керамическая часть камня была собрана из 200 сегментов (10 поясов по 20 сегментов в каждом). В качестве связки между сегментами был применен АГ-цемент специального состава. Сердечник камня залит бетоном на том же цементе. Керамический камень вводили в режим работы по графику, принятому для обычного кварцево-цементного камня. Насечка камня производилась спиральной шарошкой № 9 с подъемом спирали около 30°.

Испытания еще раз подтвердили значительные преимущества керамических камней по сравнению с кварцево-цементными, возможность получения на них более высокой по качеству массы при одновременном повышении производительности дефибреров и снижении удельного расхода электроэнергии. Камень насекали не более одного раза в сутки в то время как кварцгво-цементные приходится насекать 15—20 раз. Срок службы керамического камня с учетом данных по износу рабочего слоя должен составить не менее 12 месяцев. Подобные же результаты были получены при испытании в 1954 г. другого отечественного керамического камня для выработки бурой древесной массы на одной из наших картонных фабрик. Качество сегментов оказалось вполне удовлетворительным. К недостаткам этих керамических камней следует отнести недостаточную твердость материала швов между сегментами (АГ-цемент), а также большую ширину швов (3,5—4 мм).

В июне 1955 г. был установлен и испытан на той же картонной фабрике еще один отечественный камень марки 1,00, в котором толщина шва была уменьшена до 1,5—2 мм и устранены другие недостатки, обнаруженные в предыдущих камнях.

Предварительные данные испытания показали, что этот камень оказался более подходящим по качеству, швы не вызывали затруднений в работе, износ рабочего слоя в сутки составлял приблизительно 0,1—0,2 мм, и таким образом срок службы камня должен составить не менее 1,5 лет. Качество массы, полученной при использовании керамического камня, было вполне удовлетворительным при среднем съеме с дефибрера около 27 т/сутки.

К преимуществам керамических камней следует отнести:

— возможность достижения однородной структуры камня при изготовлении сегментов, а следовательно, получения более однородной по качеству массы;

—- возможность быстро вводить камень в эксплуатацию в отличие от кварцево-цементных камней, нуждающихся в вызревании в течение 8—12 месяцев;

— более продолжительный срок службы камней по сравнению с кварцево-цементными (не менее 1,5 лет против 2—3 месяцев);

— меньшее число требуемых насечек камня (не более одного раза в сутки), что облегчает получение однородной по качеству массы, а также резко уменьшает загрязнение производственных потоков песком и цементом;

— более высокая механическая прочность и термическая стойкость, что позволяет повышать окружную скорость вращения камня до 25—30 м/сек;

— большая устойчивость против значительных температурных колебаний по сравнению с кварцево-цементными камнями.