Дефибрерный камень что это

Дефибрерный камень

Использование: в целлюлозно-бумажной промышленности, в качестве рабочих органов для производства древесной массы. Сущность изобретения: сегменты каждого ряда с наименьшим показателем зернистости имеют со стороны рабочей поверхности глухие отверстия, глубина которых равна толщине рабочего слоя сегментов дефибрерного камня. 2 ил.

Изобретение относится к производству дефибрерных камней и может быть использовано в целлюлозно-бумажной промышленности в качестве рабочих органов устройств для производства древесной массы.

Известен дефибрерный камень, включающий сердечник с рабочим слоем из набора керамических многогранных сегментов, которые имеют на боковых гранях уступы глубиной, равной толщине рабочего слоя, образующие со смежными сегментами канавки, расстояние между которыми не превышает длину дуги дефибрирования.

Известен также дефибрерный камень, имеющий цилиндрическое тело с рабочим слоем из набора керамических многогранных сегментов, образующих цилиндрические кольца. Смежные пары сегментов в каждом кольце имеют по канавке, расположенной соответственно под положительным и отрицательным углом к образующей камня, и глубина канавок равна толщине рабочего слоя, а расстояние между двумя парами сегментом в каждом кольце не превышает длину дуги дефибрирования.

Процесс дефибрирования древесины, протекающий на поверхности указанных дефибрерных камней, заключается в том, что под действием абразивных зерен, выступающих над поверхностью камня, происходит отделение от древесины отдельных волокон, которые частично выносятся из зоны дефибрирования на поверхность камня. Другая часть волокон входит внутрь канавок, а затем также выносится из зоны дефибрирования. Затем волокна смываются с поверхности камня, вымываются из канавок спрысковой водой и поступают в виде волокнистой суспензии в ванну дефибрера. Волокна, вошедшие внутрь канавок, не подвергаются дальнейшему перетиранию и измельчению. Это уменьшает количество «мелочи» в композиции древесной массы и улучшает ее характеристики.

Недостатками указанных дефибрерных камней является то, что на них не может быть реализован процесс вычесывания волокон от касания абразивных зерен древесины до отделения готовых волокон из-за однородной зернистости и не устраняется замазывание поверхности, так как расположение канавок не связано с фактической длиной дуги отделения волокон.

Кроме того, наличие прямоугольных канавок, расположенных под углом к оси камня, уменьшает механическую прочность рабочего слоя, его сегментов при обработке камня спиральными шарошками, имеющими угол насекающей спирали, близкой к углу расположения канавок на камне, что обусловливает сокращение срока службы камня.

Ближайшим аналогом изобретения является дефибрерный камень, включающий цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов абразива, образующих ряды, расположенные в порядке уменьшения показателя зернистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования с последующим аналогичным повторением чередования рядов сегментов.

Наличие рядов сегментов с различной зернистостью обеспечивает осуществление процесса постепенного вычесывания волокон в зоне дефибрирования. Все волокна древесины подвергаются перетиранию и измельчению на всем протяжении дуги зоны дефибрирования. Поэтому в производимой древесной массе сравнительно велик процент «мелочи», что снижает качество древесной массы. Замазыванию смолой и волокном подвергаются рабочие поверхности камня, в особенности рабочие поверхности тех сегментов, которые имеют наименьший показатель зернистости.

Целью изобретения является повышение качества древесной массы, снижение энергозатрат, повышение производительности дефибрерного камня.

Указанная цель достигается тем, что в дефибрерном камне, включающем цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов абразива, образующих ряды, расположенные в порядке уменьшения показателя зернистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования с последующим аналогичным повторением чередования рядов сегментов, сегменты каждого ряда с наименьшим показателем зернистости имеют со стороны рабочей поверхности глухие отверстия, глубина которых равна толщине рабочего слоя сегментов.

Расположение глухих отверстий только на сегментах с наименьшим показателем зернистости позволяет повысить эффект «расчесывания» волокон, так как опытным путем установлено, что более подвержены замазыванию смолой и волокном сегменты с наименьшей зернистостью, а расположение на них глухих отверстий повышает эффективность самоочистки их рабочей поверхности.

Так как длина дуги зоны дефибрирования на промышленных дефибрерах превышает длину дуги отделения слоя древесины толщиной в одно волокно примерно в 1,5-2 раза, то собранные (попавшие) в отверстия волокна, отделенные за первую половину прохода зоны дефибрирования, в дальнейшем не попадают для вторичного истирания и измельчения, что повышает выход длинноволокнистой фракции массы и снижает содержание короткой. Этим обеспечивается повышение таких физико-механических свойств массы как сопротивление раздиранию и прочность поверхности к выщипыванию, а также снижение расхода энергии на дефибрирование в целом.

Наличие глухих отверстий на поверхности сегментов позволяет увеличить захват дополнительного объема воды в зону дефибрирования, глухие отверстия служат сборником волокон. По расчетам объем отверстий превышает объем волокон отделяемого элементарного слоя волокон за один проход зоны дефибрирования в 8-10 раз.

Кроме того, в объемах глухих отверстий сегментов создается избыточное давление, при сбросе которого во время выхода сегментов камня из зоны дефибрирования происходит самоочищение отверстий и поверхности дефибрерного камня. Этим увеличивается производительность камня, так как позволяет увеличить по времени интервал обработки поверхности сегментов камня шарошками для восстановления их работоспособности.

Глубина глухих отверстий выбрана равной толщине рабочего слоя сегментов для того, чтобы обеспечить действие этих конструктивных элементов до замены сегментов после истирания их рабочего слоя.

Площадь, занимаемая глухими отверстиями на одном сегменте, составляет 6-8% его общей площади.

Сегменты абразива при чередовании рядов имеют показатели зернистости в интервале от 80 до 16, которые производятся для изготовления дефибрерных камней отечественной промышленностью.

Выполнение глухих отверстий в рабочем слое сегментов имеет следующие преимущества перед сегментами с канавками, глухие отверстия выполняются круглыми, что является наиболее рациональным по занимаемой углублениями площади, форма их способствует удалению из них воды и волокна, не приводит к снижению механической прочности сегментов. Изолированность каждого глухого отверстия от соседних отверстий обеспечивает достижение высокого давления в их объемах при нахождении сегментов в зоне дефибрирования. Последнее имеет положительное значение, так как повышается эффект самоочищения сегментов по выходе их из зоны дефибрирования.

На фиг. 1 изображен дефибрер с дефибрерным камнем, общий вид; на фиг.2 дефибрерный камень с рядами сегментов и глухими отверстиями на них (в качестве варианта представлены сегменты с показателями зернистости 40, 32 и 25).

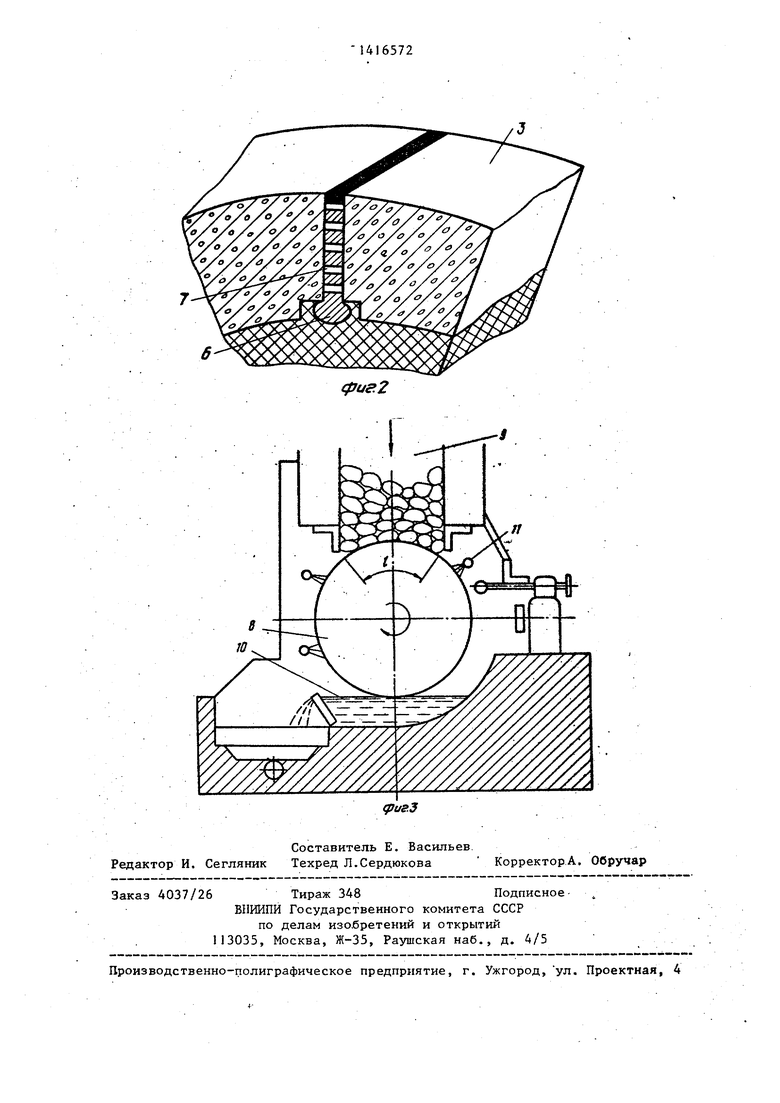

Дефибрер (см. фиг.1) имеет дефибрерный камень 1, шахту 2 для загрузки в нее древесины в виде баланса. Зона контактирования камня с древесиной, которая зависит от размеров шахты 2, называется зоной дефибрирования и обозначена буквой «Л». Дефибрерный камень 1 имеет цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов 3 абразива (фиг. 2), образующих ряды 4, которые расположены в порядке уменьшения показателя зеpнистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования.

В последующем ряды расположены с повторением указанного чередования по зернистости сегментов 3. Сегменты каждого ряда 4 с наименьшим показателем зернистости (на фиг.2 эти ряды с зернистостью 25) имеют со стороны рабочей поверхности глухие отверстия 5, глубина которых равна толщине рабочего слоя сегментов 3. Расстояние по дуге между ближайшими друг к другу рядами 4 с одинаковым показателем зернистости обозначено буквой «М» (см.фиг.1), а на фиг. 2 показано расстояние «М» между рядами 4 с показателем зернистости 25.

Дуга «М» меньше дуги «Л», обозначающей зону дефибрирования. Дуга «М» соответствует длине зоны отделения слоя древесины толщиной в одно волокно и включает ряды со всеми показателями зернистости (в приведенном на фиг.2 примере 40, 32 и 25). Таким образом и расстояние между глухими отверстиями 5 тоже равно «М», которое находится в пределах 500-700 мм. Это расстояние определено опытным путем в процессе дефибрирования древесины. Чтобы воздействие этих отверстий на процесс дефибрирования было на протяжении всей работы дефибрерного камня до замены сегментов абразива 3, глухие отверстия 5 выполнены на глубину всего рабочего слоя сегментов.

Сегменты 3 выполнены из электрокорунда или карбида кремния. На поверхности сегментов 3 камня специальным инструментом (шарошкой) выполнены канавки для вывода волокна из зоны дефибрирования, при этом канавки расположены под углом к оси камня, и они способствуют перемещению отделяющихся волокон вдоль канавок и переходу волокна на соседние сегменты и попаданию волокон в глухие отверстия 5. Эти канавки предусмотрены технологическим процессом изготовления дефибрерных камней, они выполняются на всех камнях (на фиг.1 и 2 не показаны).

На фиг.1 позициями 6 и 7 обозначены ванна и спрыски соответственно.

Древесина в виде баланса подается к дефибрерному камню 1 через шахту 2. При вращении камня 1 древесина прижимается к его поверхности. Абразивные зерна сегментов 3 камня отделяют от древесины волокна, которые с помощью спрысков 7 вымываются и поступают в виде волокнистой суспензии в ванну 6 дефибрера. Истираемая поверхность древесины испытывает под действием абразивных зерен сегментов 3 переменные по частоте импульсы сжатия-разряжения, ступенчато изменяющиеся от сегмента к сегменту. Чередующиеся по частоте и амплитуде импульсы сжатия-разряжения, возникающие под действием абразивных зерен разной зернистости, ускоряют ослабление межволоконных связей и отделение волокон от древесины.

В объеме глухих отверстий 5 находится вода, волокна под избыточным давлением.

При выходе рядов сегментов 3 с глухими отверстиями 5 из зоны дефибрирования за счет резкого сброса давления происходит выбрасывание из отверстий 5 воды и волокна, способствующее самоочищению рабочего слоя сегментов 3.

Сравнительные характеристики массы, полученной на камне по изобретению и обычном камне, а также энергоемкость процесса дефибрирования приведены в таблице.

Из таблицы видно, что полученная с помощью предлагаемого камня дефибрерная масса обладает более высокими физико-механическими свойствами.

Использование предлагаемого камня позволяет повысить качество древесной массы за счет интенсификации процесса дефибрирования. За счет уменьшения забивания поверхности камня волокном и смолой снижается число обработок камня шарошкой при его эксплуатации, что увеличивает его долговечность.

ДЕФИБРЕРНЫЙ КАМЕНЬ, включающий цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов абразива, образующих ряды, расположенные в порядке уменьшения показателя зернистости их сегментов в направлении вращения камня в пределах дуги зоны дефибрирования с последующим аналогичным повторением чередования рядов сегментов, отличающийся тем, что сегменты каждого ряда с наименьшим показателем зернистости имеют со стороны рабочей поверхности глухие отверстия, глубина которых равна толщине рабочего слоя сегментов.

Дефибрерный камень (его варианты) Советский патент 1985 года по МПК D21B1/04

Описание патента на изобретение SU1189914A1

Изобретение касается производства дефибрерных камней, рабочий слой которых собирается из отдельных элементов (сегментов) и может быть использовано в целлюлозно-бумажной промышленности в качестве рабочих органов-механизмов для производства древесной массы.

Дефибрер (фиг. 1) имеет дефибрерный камень 1, шахту 2, в которой находится древесина 3 в виде баланса. Зона контакта камня 1 и древесины 3 называется зоной дефибрирования и обозначена дугой I.

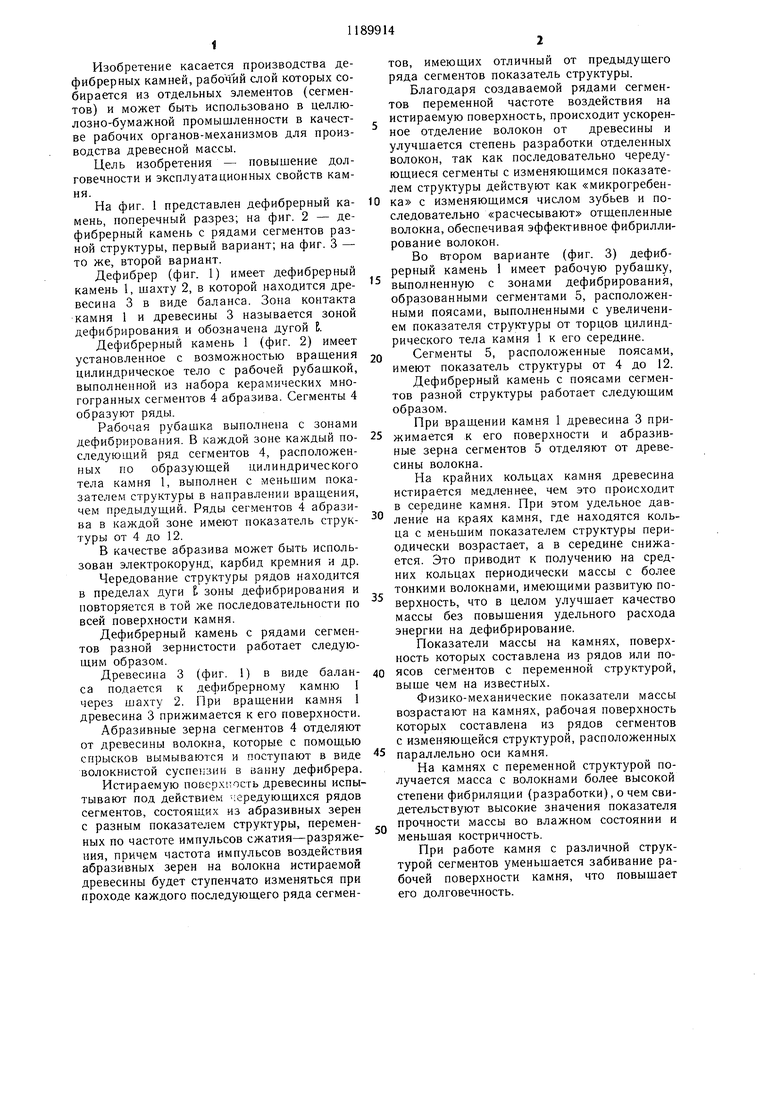

Дефибрерный камень 1 (фиг. 2) имеет установленное с возможностью враш,ения цилиндрическое тело с рабочей рубашкой, выполненной из набора керамических многогранных сегментов 4 абразива. Сегменты 4 образуют ряды.

Рабочая рубашка выполнена с зонами дефибрирования. В каждой зоне каждый последующий ряд сегментов 4, расположенных по образующей цилиндрического тела камня 1, выполнен с меньшим показателем структуры в направлении вращения, чем предыдущий. Ряды сегментов 4 абразива в каждой зоне имеют показатель структуры от 4 до 12.

В качестве абразива может быть использован электрокорунд, карбид кремния и др.

Чередование структуры рядов находится в пределах дуги I зоны дефибрирования и повторяется в той же последовательности по всей поверхности камня.

Дефибрерный камень с рядами сегментов разной зернистости работает следующим образом.

Древесина 3 (фиг. 1) в виде баланса подается к дефибрерному камню 1 через шахту 2. При вращении камня 1 древесина 3 прижимается к его поверхности.

Абразивные зерна сегментов 4 отделяют от древесины волокна, которые с помощью спрысков вымываются и поступают в виде волокнистой суспензии в ванну дефибрера.

Истираемую поверхность древесины испытывают под действием передующихся рядов сегментов, состоящих из абразивных зерен с разным показателем структуры, переменных по частоте импульсов сжатия-разряжения, причем частота импульсов воздействия абразивных зерен на волокна истираемой древесины будет ступенчато изменяться при проходе каждого последующего ряда сегментов, имеющих отличный от предыдущего ряда сегментов показатель структуры.

Благодаря создаваемой рядами сегментов переменной частоте воздействия на истираемую поверхность, происходит ускоренное отделение волокон от древесины и улучщается степень разработки отделенных волокон, так как последовательно чередующиеся сегменты с изменяющимся показателем структуры действуют как «микрогребенка с изменяющимся числом зубьев и последовательно «расчесывают отщепленные волокна,обеспечивая эффективное фибриллирование волокон.

Во втором варианте (фиг. 3) дефибрерный камень 1 имеет рабочую рубащку, выполненную с зонами дефибрирования, образованными сегментами 5, расположенными поясами, выполненными с увеличением показателя структуры от торцов цилиндрического тела камня 1 к его середине.

Сегменты 5, расположенные поясами, имеют показатель структуры от 4 до 12.

Дефибрерный камень с поясами сегментов разной структуры работает следующим образом.

При вращении камня 1 древесина 3 прижимается к его поверхности и абразивные зерна сегментов 5 отделяют от древесины волокна.

На крайних кольцах камня древесина истирается медленнее, чем это происходит в середине камня. При этом удельное давление на краях камня, где находятся кольца с меньшим показателем структуры периодически возрастает, а в середине снижается. Это приводит к получению на средних кольцах периодически массы с более тонкими волокнами, имеющими развитую поверхность, что в целом улучшает качество массы без повыщения удельного расхода энергии на дефибрирование.

Показатели массы на камнях, поверхность которых составлена из рядов или поясов сегментов с переменной структурой, выше чем на известных.

На камнях с переменной структурой получается масса с волокнами более высокой степени фибриляции (разработки), о чем свидетельствуют высокие значения показателя прочности массы во влажном состоянии и меньшая костричность.

При работе камня с различной структурой сегментов уменьшается забивание рабочей поверхности камня, что повышает его долговечность.

Похожие патенты SU1189914A1

Иллюстрации к изобретению SU 1 189 914 A1

Реферат патента 1985 года Дефибрерный камень (его варианты)

Pereosnastka.ru

Обработка дерева и металла

Естественные камни для дефибреров добывают на каменоломнях, в местах залегания горной породы песчаника. В массиве песчаника просверливают отверстия для закладки взрывчатого вещества (аммонала, динамита) и взрывом отделяют глыбу, из которой путем обтесывания и обработки специальными инструментами (алмазными пилами, зубилами и т. п.) получают камни необходимых размеров. Но такие камни еще не пригодны к работе, так как содержат большое количество влаги и не обладают требуемой механической прочностью; их выдерживают в сухих помещениях с постоянной температурой около 10° в течение 8— 10 месяцев для постепенного уменьшения рудной влаги и затвердения цементирующего вещества. Камни укладывают в закрытом помещении на деревянные лаги так, чтобы они не соприкасались с наружными стенами и чтобы воздух обтекал их равномерно со всех сторон. При этом принимают меры к тому, чтобы камни не находились под прямым воздействием солнечных лучей и не подвергались сквознякам.

Естественные камни состоят из твердых частиц — кварцевых зерен, являющихся абразивным материалом, и менее твердого цементирующего вещества. Древесина истирается и превращается в древесную массу кварцевыми зернами. Цементирующее вещество, в котором равномерно распределены кварцевые зерна, скрепляет их и удерживает на поверхности камня.

Обычно в естественных камнях содержится от 80 до 85% кварцевых зерен и 20—15% цементирующего вещества. Увеличение содержания цементирующего вещества повышает прочность камня, но понижает его качество как дефибрерного камня.

От химического состава цементирующего материала зависят твердость камня и его окраска. Содержание значительного количества известковых пород увеличивает твердость камня и обусловливает его желтоватую окраску. Наличие железа придает камню красноватый оттенок, а алюминия — желтоватый или зеленоватый. Если в составе цементирующего вещества преобладают глинистые породы, твердость камня понижается. Хорошим цементирующим веществом является такое, в котором преобладает окись кремния (Si02), повышающая твердость камня.

В зависимости от качества цементирующего вещества различают камни твердые, мягкие и средней твердости.

Средняя величина кварцевых зерен, а также их форма характеризуют пригодность камня для применения в производстве того или иного сорта древесной массы. Камни с крупными зернами (около 1 мм в поперечнике) могут быть применены в производстве грубой древесной массы, идущей на выработку картона. Они дают высокую выработку. Камни с мелкими зернами применяют для выработки тонких сортов массы и производительность их меньше.

Наилучшими являются камни, у которых цементирующее вещество обладает несколько меньшей твердостью, чем кварцевые зерна. При работе происходит постепенное истирание кварцевых зерен, выпадание цементирующего вещества и непрерывное обновление поверхностного, рабочего слоя камня.

Удельный вес песчаника более твердых пород составляет 2,9, а более мягких 1,9—2,3. Камни должны быть монолитными, без трещин, внутренних раковин, пустых пород, жилок и прослоек. Эти недостатки обусловливают неоднородность камня и резко понижают его механическую прочность и термическую стойкость.

С развитием древесномассного производства размер камня в современных дефибрерах увеличился по диаметру с 800—1000 до 1500—1800 мм, а по ширине с 500 до 1400 мм. Соответственно и вес камня повысился с 1—2 до 6—8 т. Получить из естественного песчаника такую большую глыбу, однородную по составу, без раковин и других дефектов очень трудно. Прочность есте-

Ственных камней, в особенности на разрыв, оказалась недостаточной при повышенных окружных скоростях камня в современных мощных дефибрерах. Эти обстоятельства и обусловили изготовление искусственных дефибрерных камней, имеющих более высокую механическую прочность и термическую стойкость. Однако следует отметить, что и в настоящее время на современных дефибрерах используются естественные песчаниковые камни. Для повышения прочности их пропитывают специальными смолами.

Дефибрерный камень дефибрера Советский патент 1988 года по МПК D21B1/04

Описание патента на изобретение SU1416572A2

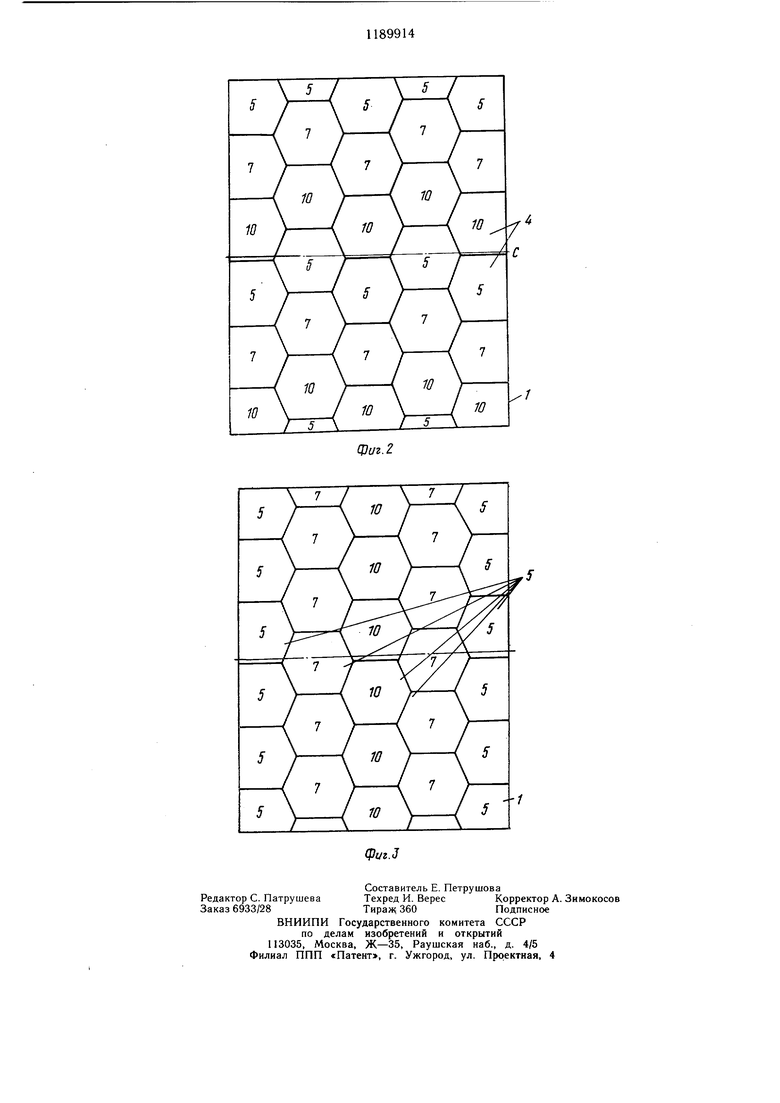

Дефибрерньш камень (фиг. l) содержит сердечник Г, установленный с возможностью вращения, имеет рабочую рубашку 2, выполненную из набора керамических абразивных многогранных сегментов 3. Сегменты 3 образуют ряды 4 или кольца 5. Между сегментами установлены уплотнительные эластичные прокладки 6, имеющие равномерно расположенные перфорации 7 (фиг. 2). Площадь перфорированных участков каждой прокладки составляет 25-40% от площади боковых граней соотв етствую- щего сегмента.

Дефибрерный камень работает следующим образом.

Древесина (фиг. З) в виде баланса подается к дефибрерному камню 8 через щахту 9. При вращении камня 8 древесина прижимается к его поверхности. Абразивные зерна сегментов отделяют от древесины волокна, которые с помощью спрысков 11 смываются с поверхности камня и поступают в виде волокнистой суспензии в ванну 10 дефиб-о рера.

Истираемая поверхность древесины испытывает под действием абразивных зерен сегментов переменные по частоте импульсы сжатия разряжения, вызывающие нагревание древесины и жидкости, которая находится в порах древесины. Жидкость захватывается поверхностью камня из ванны, а также

10 подается на поверхность камня с помощью спрысков 11.. I

Благодаря выполнению перфорированных участков в прокладках, образую 5 щийся в результатет истирания пар

30 выравнивание условий истирания в зоне дефибрирования приводит к повышению однородности свойств и качества древесной массы.

35 Формула изобретения

Похожие патенты SU1416572A2

Иллюстрации к изобретению SU 1 416 572 A2

Реферат патента 1988 года Дефибрерный камень дефибрера

Формула изобретения SU 1 416 572 A2

ffJue.2

Дефибрерный камень Советский патент 1986 года по МПК B21B1/04

Описание патента на изобретение SU1245363A2

Изобретение относится к устройствам дефибрерных камней, применяемых для разделения дрепесного сырья на волокна в целлюлозно-бумажной про- MbiiraieiHiocTH,

Целью изобретения является повышение качества волокна и износо- стойкости камня.

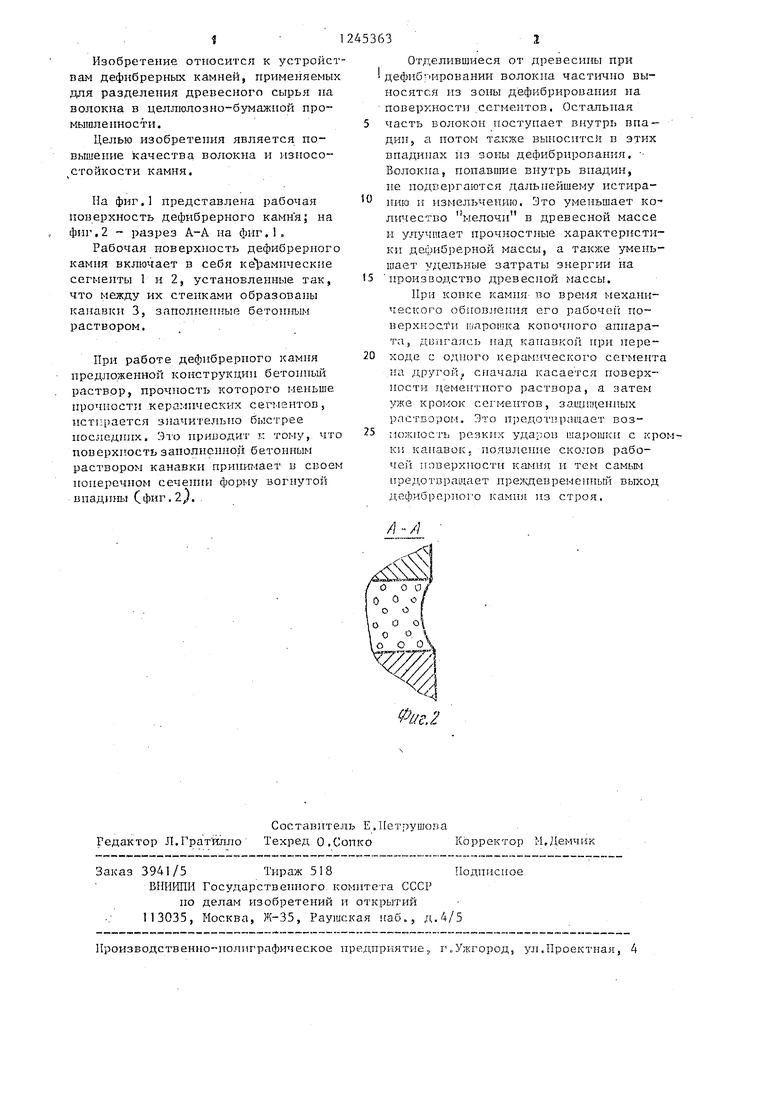

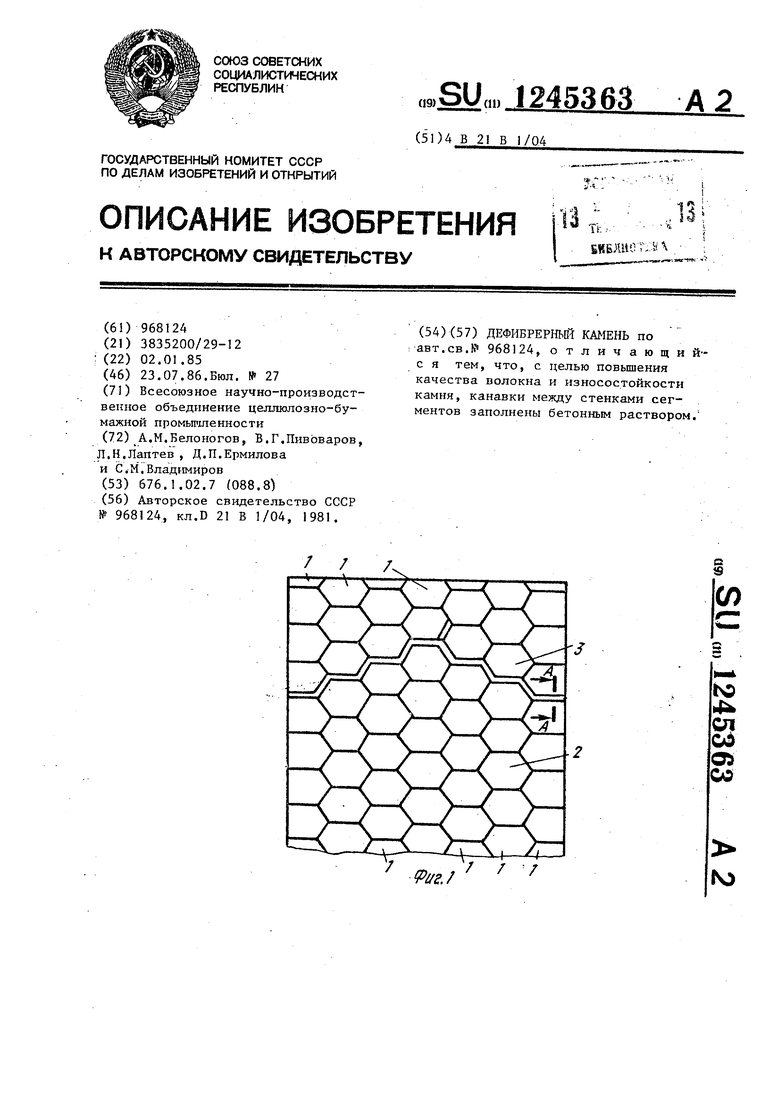

На фиг.1 представлена рабочая новерхность дефибрерного камня; на фиг,2 разрез А-А на фнг.1.

Рабочая поверхность дефибрерного камня включает в себя Ke lsaMHqecKHe сегменты 1 и 2, установленные так, что между их стенками образованы канавки 3, заполненные бетошшм раствором.

При работе дефибрерного камня нредложешюй конструкции бетонный раствор, прочность которого меньше нрочиости керамических сег.1ентов, ист1:рается значительно быстрее нослсдннх. Это нриБодит г. тому, что поверхность занолненнои бетонным раствором канавки принт.ает в своем ноиеречном сечении форму вогнутой впадины Сфиг,2..

Отделившиеся от древесины нри дефибрировании волокна 4acTii4Ho выносятся из зоны дефибрирования на поверхности сегментов, Остальная часть волокон поступает внутрь впадин, а нотой также выносится в этих впадинах из зоны дефибрирования. Волокна, попавшие внутрь виадин, не подвергаются дальнейшему истиранию и изь ельчению. Это уменьшает количество мелочи в древесной массе и улучшает нрочностные характеристики дефибрерной массы, а таклсе уменьшает удельные затраты энергии на нроизводство древесной массы.

При ковке камня iio механи- ческ.ого oбuoвJrerIия его рабочег по- BepxHoc.Ti luapotnKa ковочного апнара- та, двигаясь над канавкой при переходе с одного керамического сегмента на другой, сначала касается поверхности цементного раствора, а затем уже кромок сегментов, защии;енных раствором. Это предотнршцает воз- иожность РСЗК1ГХ ударов шарошки с кромки канавок, ноявление сколов рабочей ппоерхпости и тем самым предотвращает нрелсдевременньй выход дефибре1)но1 о камня из строя,

Похожие патенты SU1245363A2

Иллюстрации к изобретению SU 1 245 363 A2

Реферат патента 1986 года Дефибрерный камень

Формула изобретения SU 1 245 363 A2

Составнтель Е.Петрушопа Редактор Л.Грат и>шо Техред 0,Сопко Корректор М.Демчик

Заказ 3941/5 Тираж 518Подписное

BniiHUH Государственного, комитета СССР

но делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-нолиграфическое предприятие,, г „Ужгород, ул. Проектная, 4