Деманд планирование что это

Готовые решения на базе Loginom

В 2018 году мы выпустили на смену Deductor новую версию нашей платформы — Loginom.

В маркетплейсе можно подробнее узнать о новых готовых решениях на базе Loginom: Loginom Data Quality (очистка и дедупликация данных), Loginom Scorecard Modeler (построение скоринговых карт), Loginom Decision Maker (построение систем принятия решений), Loginom Customer Segmentation (cегментация клиентов и противодействие оттоку).

Deductor Demand Planning

Планирование закупки товаров с целью минимизации

дефицита и повышения оборачиваемости

Даже небольшое снижение уровня избыточных запасов и повышение оборачиваемости позволяют добиться существенного увеличения рентабельности.

Риски неверных закупок

Deductor Demand Planning

Применение Deductor Demand Planning обеспечит переход от ручного ситуативного управления товарными запасами к регулярному менеджменту и снизит зависимость от человеческого фактора.

Автоматизация расчетов позволяет управлять каждым SKU с учетом особенностей конкретного региона, склада, магазина.

Deductor Demand Planning включает готовую методологию, сценарии, рекомендации и лучшие практики, благодаря которым можно обосновать принимаемые решения при управлении закупками.

Вопросы оптимизации закупок

Deductor Demand Planning от BaseGroup Labs позволяет ответить на основные вопросы, возникающие в процессе оптимизации закупок:

Рекомендации по закупке

Результатом работы решения является формирование оптимальных рекомендаций по закупке, учитывающих множество зачастую противоречивых требований.

Deductor Demand Planning позволяет автоматизировать весь цикл расчетов:

Как планировать деятельность предприятия в условиях изменчивой экономики с помощью ИТ? TADетали

Что представляет собой система интегрированного планирования (Integration Business Planning, IBP)? Каких результатов она позволяет добиться и каковы особенности её внедрения? В этих вопросах TAdviser разбирался совместно с экспертом команды «Философия.ИТ» Фёдором Егоровым.

Содержание

Что такое IBP и для каких целей используются эти решения?

Различные классы систем управления бизнесом – ERP, CRM, BI и другие, в том или ином виде используются во всех крупных компаниях. Особняком среди них стоят системы интегрированного планирования (Integration Business Planning, IBP). IBP — это гибкий инструмент моделирования, what-if симуляций и предиктивного анализа, позволяющий планировать деятельность предприятия в условиях современной изменчивой экономики. Подобные решения только набирают популярность, но заказчики все чаще задумываются о переносе своих оптимизационных алгоритмов из разрозненных и самописных систем в централизованные решения этого типа.

IBP-система включает два основных компонента: Demand Planning (планирование спроса) и Supply Chain Planning (планирование цепочки поставок). На практике встречаются решения, которые используют только один из компонентов, но обычно они дополняют друг друга.

Какова роль компонента Demand Planning?

Распространенный ранее подход к планированию спроса, называемый Supply-driven, при котором прогноз продаж считался стабильным, имел смысл при небольшом количестве ключевых игроков и отсутствии глобальных каналов интернет-продаж.

С глобализацией бизнеса увеличилась и волатильность спроса, а старый подход оказался неэффективным. В новых условиях критически важно быстро и точно прогнозировать спрос, учитывая разные casual-факторы и динамику рынка. На сцену вышли стратегии вида Demand-driven.

Но спрос зависит от огромного количества факторов, и его прогнозирование вручную — очень сложная задача, поэтому сегодня для построения прогнозов используются системы класса Demand Planning (DP).

Производственная компания может иметь тысячи SKU, множество рынков и каналов продаж, клиентов и точек сбыта. Хороший DP-продукт позволяет работать с данными на различных уровнях детализации, производить быструю агрегацию и дезагрегацию данных, при этом он должен обладать хорошей масштабируемостью.

Система Demand Planning использует не только «грубые» методы прогнозирования, такие как скользящее среднее и экспоненциальное сглаживание, но и более совершенные: ARIMA, ARIMAX и dynamic regression.

Современное DP-решение имеет встроенные механизмы интерпретации данных: графики, инструменты what-if анализа и сравнения, а также способно выгружать данные в таблицы Excel.

Каковы особенности внедрения Demand Planning?

Внедрение DP-системы начинается с выбора оптимальной модели данных. Модель должна, с одной стороны, быть пригодной для обсчёта, т.е. не слишком крупной. С другой — иметь достаточную для полноценного анализа детализацию.

Например, для построения точного прогноза сбыта оптимальной историей являются данные о фактических продажах, но не всегда у компании есть техническая инфраструктура для сбора такой информации. Часто компании в качестве истории продаж используют альтернативные источники, например, данные по заказам на продажу, что снижает качество прогноза. Устранить несовершенство исходных данных — нетривиальная задача и одно из препятствий на пути внедрения DP-решения.

Обеспечив сбор данных, работе в системе обучают сотрудников заинтересованных отделов и департаментов — продаж, маркетинга и др. Их задача — используя данные системы, выработать и согласовать план продаж.

Собственно, консенсус-план продаж — это и есть результат работы DP-системы. План показывает, сколько товара и в каких точках продажи можно реализовать, то есть отражает веру компании в возможности спроса, подкреплённую расчётами.

Для чего нужен компонент Supply Chain Planning (SCP)?

Обычно плановый объём продаж заведомо превышает производственные возможности компании, и возникает закономерный вопрос: «Каким образом удовлетворить этот спрос?»

На него помогает ответить решение класса Supply Chain Planning (SCP).

В 1996 году некоммерческая организация SCC представила стандарт SCOR (Supply-chain Operations Reference), предложив операционную модель оптимального управления цепочками поставок. Впрочем, хоть SCOR и содержит рекомендации по построению бизнес-процессов на организационном уровне, он не даёт ясных алгоритмов планирования снабжения, логистики, производства или сбыта с экономической точки зрения.

На практике, каждая дирекция компании стремится сократить свои издержки, что почти всегда идет вразрез с деятельностью смежного направления. Например, возможна ситуация, когда отделу сбыта выгодно реализовывать широкий ассортимент продукции с высокой добавочной стоимостью, но при этом производству не выгодно терять время на переналадки оборудования и часто переключаться с производства одного продукта на другой.

Чтобы соблюсти баланс, необходимо оценить преимущество одного решения над другим с помощью прозрачной экономической оценки того или иного плана. Иными словами, необходимо принять план, максимизирующий маржинальный доход предприятия — этот подход известен как «стоимостная» или cost-based оптимизация.

Как планировать поставки с помощью SCP?

Для комплексного планирования поставок в SCP-решении используется математический аппарат, известный как «Линейное программирование» (LP) или «Целочисленное линейное программирование» (MILP). На рынке существует несколько математических оптимизаторов, решающих эту задачу: CPLEX, Gurobi, XPRESS, а также множество SCP-решений, работающих на базе этих библиотек.

Обобщив, процесс планирования можно описать тремя шагами:

1.Сбор ограничений: переменных затрат и «жестких» ограничений.

2.Построение и расчёт модели для оптимизатора.

3.Интерпретация результатов работы SCP-системы и их экспорт в смежные системы для исполнения плана.

Рассмотрим каждый этап подробнее.

Сбор ограничений. На данном этапе нужно собрать и связать между собой все значимые бизнес-ограничения. Источниками данных служат ERP и CRM-системы, системы бюджетирования, корпоративные хранилища данных, АСУ транспорта, MES-системы и пр. Хорошо, если SCP-решение поставляет тот же вендор, что и локальные системы: например, SAP APO SNP предусматривает бесшовную интеграцию с SAP ERP. Но даже в этом случае интегрированы будут не все ограничения.

Построение и расчёт модели для оптимизатора. Этот этап — ядро процесса планирования, и на нём сконцентрированы наибольшие риски проекта. Производительность компьютеров растёт, но её по-прежнему не хватает для обсчёта модели целиком. Наиболее трудоёмким с этой точки зрения является обсчёт нелинейных ограничений, в частности, кратности партий поставщика, переналадок на производстве и ограничения на целочисленность транспортной единицы. Здесь на помощь приходит декомпозиция модели, т.е. разделение её на несколько составных задач.

Ниже приведены основные виды декомпозиции:

На практике эти подходы обычно комбинируют. Выработка корректных предположений и допущений, позволяющая осуществить декомпозицию модели — это, пожалуй, наиболее творческая и сложная задача при внедрении IBP-системы.

Интерпретация результатов расчета. На этом этапе данные расчёта превращаются в понятные для пользователя объекты: заявки на закупку, заказы на перемещения, производственные задания и пр. В рамках этого шага производится парсинг, т.е. разбор результатов планирования до нужной заказчику детализации, и, если это необходимо, пеггинг (pegging), в ходе которого материальные потоки по транспортной сети обогащаются аналитикой конечного заказа на продажу. Затем производится экспорт данных из транзакционного OLTP хранилища в OLAP структуры для последующего анализа построенного плана с помощью BI отчетности. Финал этапа − выгрузка результатов планирования в смежные системы для их дальнейшего исполнения.

Какие результаты дает внедрение IBP?

Внедрение IBP-решения стоит затраченных усилий, поскольку формирует реалистичный консенсус-прогноз спроса, основанный на мощных инструментах математической статистики, истории продаж и casual-факторах.

IBP-решение даёт возможность в любой момент выбрать самый маржинальный спрос и удовлетворить его, минимизируя сопутствующие переменные затраты. Что немаловажно, результаты работы IBP-системы позволяют экономически обосновать перед руководством компании и акционерами финансовые преимущества предлагаемых решений.

Внедрение IBP-продукта — нетривиальная задача, в процессе решения которой могут реализоваться как организационные, так и технические риски. Действительно, для формирования полного и внутренне согласованного пула ограничений нужна командная работа и налаженные горизонтальные связи между департаментами предприятия.

Большая разница: три модели управления запасами

Софт, который создается для управления запасами в цепи поставок, реализует конкретные методологии и опыт разработчиков. Методология здесь представляет собой некий стандартный набор инструментов, эффективность которых была практически выверена многими предприятиями, а результаты применения ощутимо улучшили показатели прибыльности.

Если за алгоритмами стоит логика одного человека, то либо он гений, и его методика стает новым стандартом в отрасли, либо, как чаще всего бывает, системе недостает критики, и такие программы страдают от несовершенства. Поэтому случаи реализации видения одного человека не будут рассматриваться.

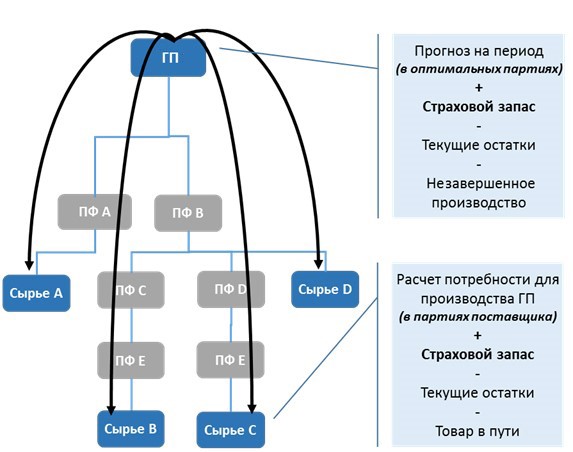

«Выталкивающие» системы MRP

«Выталкивающий» (классический) тип MRP (систем планирования потребностей в материалах) является, пожалуй, самым распространенным. Логика, заложенная в механизм работы подобных систем, довольно проста: разрабатывается прогноз продаж на следующий период (обычно месяц), который коммерческий и маркетинговый отделы транслируют в план продаж и представляют топ-менеджменту.

Утвержденный план продаж готовой продукции с помощью спецификаций легко конвертируется в план закупок сырья. Когда есть понимание, сколько и чего необходимо произвести, остается открытым вопрос, когда производить продукцию. Ответ на него – производственный план. При его составлении, как правило, учитывается остаток сырья, готовой продукции, страховой запас, а также производственные ограничения: оптимальные партии, очередности, пропускная способность и т. д. Редко, но иногда учитывается также стоимость размещения заказа, хранения, дефицита продукции.

Оптимизация в выталкивающей системе происходит за счет совершенствования прогноза, автоматизации, покупки более производительного оборудования. На функциональном уровне возникают типичные конфликты между функциями. Так, сбыт конфликтует с производством. Продающие подразделения часто проталкивают срочные заказы, чем ломают производственный график. Производство не всегда может (имеются физические ограничения или нет сырья) или хочет («убиваются» производственные показатели эффективности) менять график. Ключевая дилемма, которая здесь возникает – достижение эффективности в краткосрочной либо длительной перспективе. Сильная сторона в такой системе – подробное планирование, слабая – исполнение.

«Выталкивающие» MRP системы. Все звенья зависимые

На схеме показано, что потребность в сырье и материалах определяется методом разузлования прогнозированной потребности в готовой продукции. Разузлование – процесс, когда готовый продукт декомпозируется на компоненты, которые закупаются в соответствии с прогнозом на готовый продукт, умноженный на спецификацию.

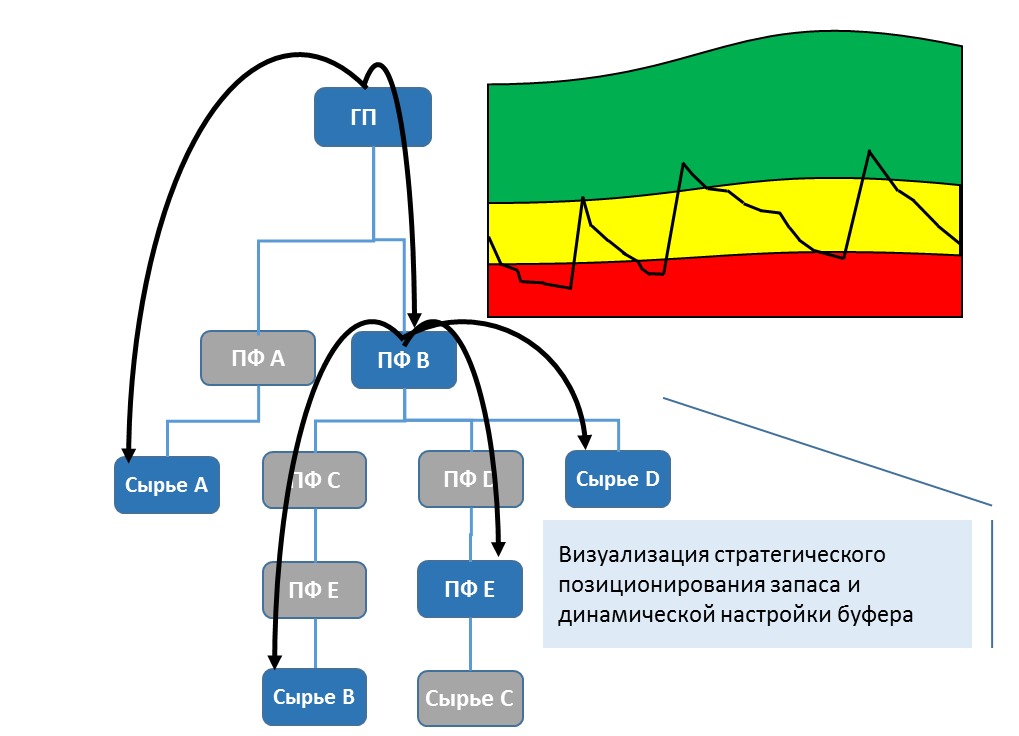

ГП – готовая продукция. ПФ – полуфабрикаты. Синие линии – взаимосвязи по спецификации, черные – логика разузлования потребности.Синие элементы – места хранения запаса, серые – без запаса.

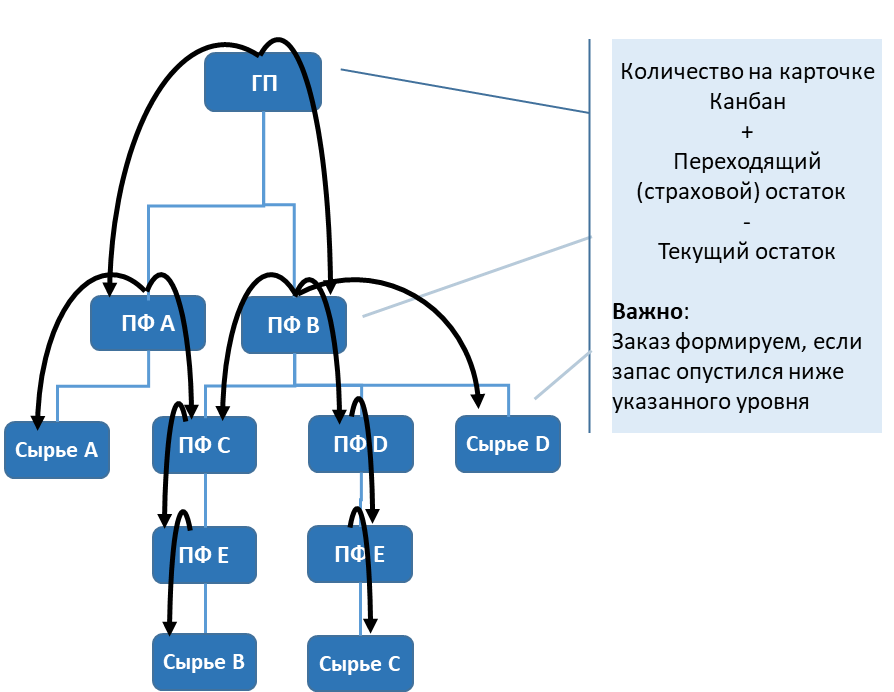

Вытягивающие системы. Пример Lean и ToC

Lean (бережливое производство)

Система бережливого производства направлена на сбалансирование потока, выравнивание производственных мощностей и управление скоростью потока через изменение количества «канбан» в обороте. «Канбан» – это карточка, на которой указана вся необходимая информация и количество деталей, которое необходимо производить.

На основании прогноза или обычного среднего значения рассчитывается «время такта» (ритм или скорость работы), за которое производство изготавливает единицу продукции. При расчетах учитывают число продаж за предыдущий месяц к числу минут работы производства. Также, учитывая количество номенклатуры, определяется время цикла (серия производства всей номенклатуры в количестве, соответствующему времени такта).

Построение плана производства как такового отсутствует – есть плановая очередность или скорость производства. Поскольку запас сырья и полуфабрикатов хранится практически перед каждой рабочей станцией, сигналом в производство или на пополнение является наличие карточки «канбан». Таким образом, управлять запасами приходится практически везде.

Стратегия оптимизации, более известная как Кайдзен, соединяет управленческую философию и набор конкретных инструментов и подразумевает участие всех сотрудников компании. В систему Кайдзен заложена идея постоянного совершенствования, которое состоит из реализации множества даже небольших идей сотрудников всех уровней компании.

Оптимизация запасов достигается через сокращение времени переналадки, минимальных партий, производственного цикла, работы, не добавляющей ценности. Сильной стороной является выполнение, относительно слабой – планирование.

Lean. Все звенья независимые

Пояснение к схеме. Потребность в сырье, материалах, готовой продукции определяется скоростью потребления и количеством Канбанов в обороте. Страховой запас зависит от времени, которое необходимо на пополнение запаса. Синие элементы – места хранения запаса. Синие линии – взаимосвязи со спецификации, черные – логика формирования потребности.

Вытягивающие системы. Два типа Lean и ToC

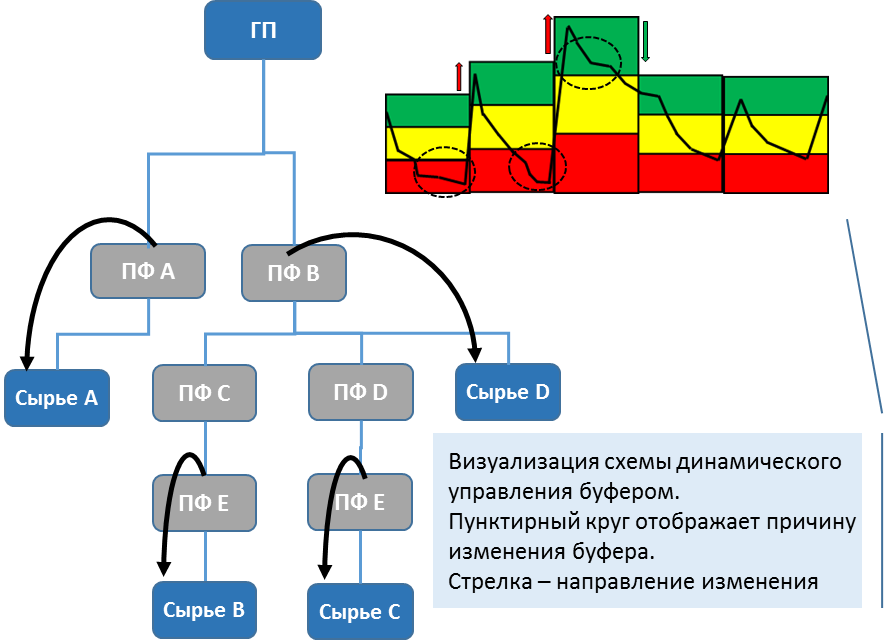

Теория ограничений (ToC)

Главная идея теории ограничений связана с тем, что совершенствование производительности отдельных элементов не приведет к совершенствованию всей системы. Визуализировать концепцию ТоС можно с помощью цепи, где ее надежность определяется самым слабым звеном. Для того, чтобы максимально использовать существующие производственные мощности, достаточно наиболее эффективно использовать самое слабое звено. Для этого в ТоС есть инструмент, который называется «барабан-буфер-канат».

«Барабан» – это скорость, с которой узкое место может обрабатывать изделье, «буфер» – запас полуфабриката, чтобы исключить периоды простоя узкого места, поскольку простой здесь равен бездействию всей системы. И «канат» – это механизм, который вытягивает необходимое количество изделий и пополняет буфер, обеспечивая наличие и, главное, предотвращает накопление излишков в системе. Но в большинстве компаний реальным узким местом является не какой-то станок, а рынок. Поэтому на практике чаще используется инструмент динамического управления буферами.

Размер буфера рассчитывается следующим образом: начальный буфер определяется как (потребление за время от заказа до следующей поставки * среднесуточное потребление + установленный коэффициент 20% или 30% от рассчитанного числа). На самом деле стартовая точка не важна. Важны правила, на основании которых буфер увеличивается или уменьшается на треть. Если большую часть периода между поставками остаток был в красной зоне буфера, то он увеличивается, если в зеленой – уменьшается. Усилия системы направлены на то, чтобы постоянно держать уровень запасов в коридоре желтой зоны. Идея такого управления состоит в том, чтобы уйти от точечного прогнозного значения к управлению потоком, исходя из динамики остатков.

Аналогично Lean, сильная сторона здесь лежит в поле исполнения, а слабая – в поле планирования. Динамика буфера косвенно отображает все условия работы с товаром: партии, очередность производства, колебания продаж, списания, переучеты и даже спецификации. Но причинно-следственные связи четко не разделены и сложно точечно понять отдельную проблему: «Почему возник именно такой запас?». Поэтому, даже заблаговременно зная о существенном изменении, к примеру, пика продаж, сложно правильно изменить буфер – ведь неизвестно, какую часть его размера составляют собственно продажи, а какую – другие факторы. Следственно, ручное изменение «ломает» его первоначальную идею динамического расчета.

ToC. Все звенья независимые

На рисунке изображена схема динамического управления буферами. Красный цвет означает низкий уровень запаса. Желтый – целевое состояние. Зеленый – достаточное количество запаса. Если текущий остаток находится в зеленой зоне буфера – это сигнал, что есть излишки. Черная линия поверх буфера отображает динамику фактического остатка по «ГП». Синие элементы – места хранения запаса. Серые – без запаса. Синие линии – взаимосвязи со спецификациями, черные – логика формирования потребности.

Гибридная система Demand Driven Material Requirements Planning (DDMRP)

Методология берет свои истоки от ToC, при этом здесь реализованы идеи MRP, Lean, Six Sigma, также разработан существенный блок инноваций. Ключевой элемент в управлении запасами – это буфер. Он, как и классический буфер ТОС, имеет три зоны: красная, желтая, зеленая, но на этом сходства заканчиваются. Ключевое отличие здесь – четкая причинно-следственная связь между факторами, определяющими размер буфера.

На схеме желтая зона – плечо поставки и среднесуточное потребление. Красная зона отображает саму природу вариабельности и характеристики данной группы SKU. Зеленая зона: условия по работе с заказами и ограничения производства.

Рассмотрим ключевые отличия от предыдущих подходов к управлению запасами в цепях поставок.

Места хранения запаса. Не только ГП и сырье, как выталкивающие системы, и не практически везде, как вытягивающие системы. DDMRP имеет целую методику, чтобы определить где в товарной структуре есть смысл хранить запас. Перед тем, как установить запас, необходимо ответить на три ключевых вопроса. Сократится ли плечо поставки (Lead Time)? Погашаются ли колебания спроса и поставок? Увеличивается ли ROI (скорость возврата инвестиций)?

Соответственно, меняется само восприятие сущности запаса. Если в MRP страховой запас излишний по определению и используется для покрытия несовершенств текущей системы, а в Lean запас рассматривается как необходимый минимум, то в DDMRP – как рычаг для управления цепью поставок.

На операционном уровне для формирования заказов используется только реальный спрос (заказы клиентов), а, поскольку в каждом буфере отображены четкие причинно-следственные связи, ими можно легко управлять. Это делает буфер в DDMRP связывающим звеном между стратегическим и операционным уровнями и позволяет уйти от плана производства к «мастер-настройкам системы». Концептуально это значит следующее: компания перестает производить с надеждой продать в будущем, а вместо этого правильно настроенная система дает возможность произвести то, чего хочет клиент, при этом учитывая все ограничения и с минимальными затратами.

Гибридная модель DDMRP. «Независимая зависимость»

Синие элементы – места хранения запаса (с буфером). Серые – без запаса (без буфера). Синие линии – взаимосвязи со спецификации, черные – логика формирования потребности. Небуферизированные SKU (складские учетные единицы), которые находятся между буферами – зависимые от буферизированных SKU, аналогично классической MRP. Буферизированные SKU не зависят друг от друга (аналогично ToC или Lean).

Ширина красной зоны буфера зависит от колебаний спроса на данную позицию. Желтый – это основа для покрытия спроса. Зеленый – зона буфера определяет частоту и минимальный объем каждого заказа. Черная линия отображает динамику фактического остатка по ГП. В DDDMRP каждый цвет определяет влияние конкретного фактора на уровень запасов, что открывает новые возможности для непрерывного совершенствования. Это индикатор, который показывает, где нужно приложить усилия, чтоб улучшить сервис без инвестиций.

Сравнительная таблица ключевых методик управления запасами

| Критерий | Выталкивающие (MRP) | Вытягивающие (Lean, ToC) | DDMRP |

|---|---|---|---|

| Управляемость системы на стратегическом уровне (месяц, квартал, год) | Очень развита. Вся система движется от прогноза. Поэтому, изменив прогноз, можно легко менять направление работы | Слабо развита. Прогноз может использоваться для первоначальной настройки буферов (TОC) или для определения размера и количества Канбан карточек в обороте (Lean) | Очень развита. Любые плановые изменения на стратегическом уровне изменяют мастер настройки системы и сами буферы. Также производится моделирование результатов для принятия решений |

| Эффективность на операционном уровне (час, день, неделя) | Недостаточна. Обычно MRP запускают раз в неделю или даже в месяц. Внутри этого периода они могут быть неэффективны | Очень высока. Реальный спрос определяет работу системы. Управление запасами исходит из операционных инструментов совершенствования производственной системы | Очень высока. Сигналом в производство является наличие заказа клиента в режиме реального времени. Для Совершенствования системы возможно использовать все известные инструменты (Lean, ToC, и MRP т.д.), они не противоречат, а дополняют новую методологию |

| Подход к неопределенности | Пытаются минимизировать, совершенствуя алгоритмы прогнозирования. «Чем лучше прогноз, тем меньше проблем» | Пытаются справится с ней через повышение скорости реакции системы. Более быстрое производство и переналадки – меньше нужно прогнозировать, чего хочет клиент | В простой и прозрачной системе четко выделяются проблемы и возможности. Инструменты для совершенствования доступны как с выталкивающих, так и с вытягивающих систем, при этом не ломается единая логика и максимизируется выгода |

Подытоживая, можно прийти к выводу, что методология – это всего лишь набор инструментов, которые бывают разные и для каждой конкретной проблемы следует использовать соответствующий инструмент. Неуместное или неправильное использование даже самого совершенного инструмента не гарантирует успеха. С другой стороны, имея только зубило и молоток, хороший мастер может творить чудеса.

Продолжая аналогию с инструментами, уместно вспомнить пословицу: «Если молоток твой единственный инструмент, то для тебя все проблемы выглядят как гвозди». Изучите все подходы к управлению запасами, попробуйте применить на практике идею за идеей и гарантирую вам, что перед вами откроются те горизонты, которых вы не видели ранее, а проблемы будут восприниматься не более чем новые возможности для совершенствования, поскольку необходимые инструменты для их реализации у вас уже есть. И помните: важно не сломать то, что сейчас работает. Лучше обратиться за помощью или советом к более опытным коллегам, наставникам или консультантам. Не стоит тратить усилия на изобретение велосипедов, давайте просто их использовать.