Дежурная дуга что это

Описание технологии импульсной сварки

Импульсная сварка – это бесконтактный способ сварки, пользующийся огромной популярностью во многих сферах жизни. В основном такой тип дуговой сварки применяется в области строительства, при создании трубопроводов. Данная методика создана по принципу электродуговой сварки, но имеет некоторые отличительные особенности.

Импульсная сварка – что это за методика?

Импульсная сварка, известная иначе как MIG – это вариация дуговой сварки, при которой сплошные сварные швы создаются путем плавления в конкретных точках и дальнейшем их покрытии. Такая методика является альтернативой традиционной электродуговой технологии, которая отличается невысокой производительностью и низким качеством шва. Особенность импульсно-дуговой сварки состоит в том, что помимо основного рабочего тока возникают переменные импульсы с колебаниями до 250 Гц.

Благодаря этому происходит увеличение силовой нагрузки и существенно экономится присадочный материал, а также уменьшается вероятность непроваров. Основной элемент импульсной сварки – дежурная дуга средней мощности, которая не перестает функционировать в перерывах между повторяющимися импульсами и поставляет лишь незначительную порцию тока. Дежурная дуга имеет специальный режим вкл./выкл., обусловленный программой с учетом природы металлов, а также толщины кромок и расположения швов.

Нагреваясь под воздействием высокой температуры, дуга расплавляет заготовку, перенося ее затем в ванну с минимальным рассеиванием частиц. Такая методика позволяет обрабатывать даже тончайшие металлы, не прожигая их насквозь.

Разновидности

С учетом типа сплавляемых материалов выделяют 4 основных разновидности MIG:

Также нередко используется TIG-сварка, при которой применяются аргоновые электроды. Методика ТИГ является отличным вариантом для обработки неферромагнитных металлов. В настоящее время огромной популярностью пользуется лазерная сварка, которая в основном применяется в области электронной технике и радиоэлектронике.

Для работы с дентальными сплавами из титана в сфере протезирования зубов используются аппараты дуговой микросварки, работающие не менее эффективно, чем лазерные приборы. Микроимпульсная сварка обеспечивает надежные стыки.

Сферы применения импульсной сварки

Импульсно-дуговая сварка широко применяется в современных сферах промышленности. Чаще всего технология используется для соединения современных трубопроводов, которые должны иметь максимально прочное и надежное сопряжение. Кроме того, импульсная точечная сварка пользуется большим спросом при:

Такая разновидность сварочных работ позволяет соединять даже самые прихотливые и капризные металлы с толщиной заготовок от 1 мм до 5 см. Она отлично справляется даже со сложнейшими стыковыми швами. Такие аппараты могут применяться как на крупных производствах, так и в автосервисах, небольших мастерских.

Преимущества и недостатки методики

Такой метод обработки материала, как MIG, имеет массу преимуществ сравнительно с другими технологиями:

Технология MIG дх-808 отличается высокой производительностью, универсальностью, надежностью и безопасностью, благодаря чему прекрасно подходит как для сварщиков, как с большим опытом, так и с полным его отсутствием.

Однако имеются и определенные минусы, о которых нужно знать перед началом работы. К недостаткам МИГ-сварки можно отнести следующие моменты:

Плюсы импульсной сварки существенно превышают ее недостатки, благодаря чему она и пользуется большим спросом.

Технология выполнения импульсной сварки

Весь процесс импульсной сварки полуавтоматом происходит в несколько этапов:

Для надлежащей работы автомата должна быть произведена настройка, включающая в себя выполнение следующих действий:

Очень важно правильно настраивать форму импульсной волны при MIG, поскольку от этого качественность провара и эстетичность шва.

Необходимое оборудование и материалы

Сварочный аппарат имеет несложную конструкцию, поэтому при наличии необходимого оборудования и материалов можно соорудить устройство для импульсной сварки своими руками. Для этого нужно подготовить следующие детали:

Все составляющие несложно найти, стоят они недорого. После подготовки оборудования остается подсоединить детали согласно схеме. При выборе деталей нужно обратить внимание на их качество. Особенно не стоит экономить на транзисторах, поскольку именно они ломаются чаще всего.

Особенности импульсной сварки

Импульсная сварка считается разновидностью дуговой технологии. Она отличается тем, что постоянный ток преобразуется в переменный с частотой 50-250 Гц. Электрический сигнал меняет амплитуду и наклон волны, форму. От этого зависят режимы и результаты сварки. Импульсный аппарат считается устройством с тонкой настройкой, широким спектром использования.

История появления и развития

В 1932 г. американской компанией был разработан новый способ сварки заготовок из нержавеющей стали. Соединение получилось прочным и надежным, поэтому технология стала развиваться. В дальнейшем импульсная сварка распространилась по всему миру. Стала использоваться технология мелкокапельного переноса расплава в сварочную ванну без образования брызг.

При подаче импульса проволока расплавлялась. Образовывалась небольшая капля. На этапе снижения напряжения свариваемые кромки частично остывали.

Это позволило применять новый способ для работы с тонкими листовыми металлами. За прошедшие с момента первого использования метода годы было изобретено несколько технологий.

Особенности импульсной сварки

Основной сварочный ток подается в фоновом режиме. Одновременно возникают скачки силовой нагрузки, благодаря которым расплавленная проволока попадает в обрабатываемую зону упорядоченными каплями. Главной особенностью является подача 1 порции расплава на каждый импульс. Под влиянием электродинамических сил шейка капли истончается, жидкий металл отрывается от электрода.

Меняя длительность пауз, сварщик контролирует:

Применение импульсной технологии помогает уменьшить рабочую силу тока. Расход присадочной проволоки также снижается. Дефекты в виде непроваров и посторонних включений появляются реже. Направленное введение расплава облегчает сварку низкощелевых швов.

Суть процесса

Сварка представляет собой процесс точечного расплавления краев детали с последующим покрытием. Главным элементом считается дежурная дуга небольшой мощности. Она поддерживается и в перерывах между импульсами.

Дуга не влияет на металл, она нормально горит в пространстве. Другим ее состоянием является импульсное усиление мощности, способствующее расплавлению деталей в точках соприкосновения.

Соотношение токов в разных состояниях дуги должно выбираться правильно. Это ускоряет процесс формирования шва, улучшает качество соединения. Использование защитного газа расширяет возможности дуги.

Сферы применения

Технология широко используется в производстве. С ее помощью создают протяженные трубопроводы с надежными и прочными соединениями. Кроме того, метод подходит для:

Такая технология позволяет соединять заготовки из капризных и сложных в обработке металлов, например алюминия. Импульсная сварка плавящимся электродом хорошо справляется с созданием разных типов стыковых швов. Агрегаты этого вида используются на крупных предприятиях, станциях технического обслуживания, в домашних мастерских.

Разновидности импульсной сварки

Выбор способа зависит от характеристик соединяемых металлов. Существует 4 основные технологии сварки.

Инерционная

Сварочный агрегат снабжен мощным маховиком, работающим от двигателя. Кинетическая энергия вступает в реакцию с электрическими импульсами, за счет чего возникает инерционный резонанс.

Конденсаторная

Агрегаты этого типа характеризуются лучшими параметрами, возможностью тонкой настройки характеристик. Метод предназначен для соединения алюминиевых элементов.

Магнитно-импульсная

Процесс ведется под высоким давлением. Формированию шва способствуют сила сжатия и температура. Методика основывается на принципе движения вихревых токов. Магнитно-импульсная технология применяется для сварки высокопродуктивных металлов.

Аккумуляторная

Сварочные аппараты снабжаются щелочными источниками питания. Они быстро нейтрализуют короткие замыкания, которые появляются при розжиге дуги.

Что лучше выбрать

Самым популярным способом считается сварка полуавтоматом. Предназначенный для нее аппарат состоит из горелки и механизма автоматической подачи проволоки. От других технологий метод отличается повышенной производительностью, непрерывностью работы.

Рекомендуется выбирать импульсную сварку, лишенную этих недостатков. Использование метода повышает прочность соединения.

Технология импульсной сварки

Процесс соединения деталей импульсным методом протекает так:

Для правильной работы оборудование нужно подготовить:

Сборка импульсной сварки своими руками

Изготовление самодельного устройства выполняется в несколько этапов.

Преобразователь

Начинают работу с создания элемента, представляющего собой силовой узел агрегата. На этом этапе используют готовые схемы. Они включают резисторы, конденсаторы, диоды, транзисторы и тиристоры.

Схема управления

Этот компонент применяется для регулировки параметров работы аппарата, запуска оборудования. При сборке используются практически те же элементы, что и при создании преобразователя. Указанная на изображении схема является стандартной. Ее можно дополнять иными элементами.

Плата

Ниже можно увидеть схематичное изображение этого элемента. Подробный чертеж поможет правильно расположить все компоненты системы. Важной частью управляющей платы становится «мягкий запуск».

Аппарат в собранном виде

На фото можно увидеть простой самодельный агрегат в готовом виде. Все элементы устанавливают на толстую текстолитовую плату. Схему дополняют вентиляторами, разъемом для сварочного кабеля, предохранителем и сетевым фильтром.

Преимущества и недостатки

К преимуществам рассматриваемой технологии относятся:

Недостатками импульсного метода являются:

Дополнительная информация

Для получения качественного шва нужно правильно выбрать аппарат. Наличие синергетического алгоритма настройки облегчает процесс выставления параметров. Некоторые модели агрегатов работают в режиме двойного импульса. Он помогает равномерно распределять тепловую энергию, получать красивые швы. При подаче мощных импульсов горелка перегревается, поэтому рекомендуется выбирать аппараты с жидкостным охлаждением.

«На пальцах» об импульсной сварке полуавтоматом для начинающих сварщиков | Режим «MIG Pulse»

На сегодняшний день во многих, ставших доступными в ценовой политике инверторах полуавтоматической сварки, можно встретить режим импульса или англ.»Pulse». Эта полезнейшая функция, которая, уверен, уже через пару лет будет установлена на подавляющем большинстве устройств, является одной из самых полезных инноваций в мире сварки.

Профессиональные сварщики, в отличии от новичков, досконально понимают суть работы импульсной сварки, а вследствие и правильной настройки этой крутейшей функции. На самом деле всё довольно несложно — давайте разберёмся коротко и информативно!

В чём преимущество импульсной сварки полуавтоматом?

Импульсная MIG сварка, (микросварка) имеет множество преимуществ самые главные из которых:

Как работает импульсная сварка полуавтомата?

Для того, чтобы понять принцип работы импульсной сварки предлагаю посмотреть небольшое видео, на котором запечатлён Pulse режим полуавтомата в замедленной съёмке:

Как видно из видео, основной принцип импульсной сварки полуавтомата заключается в капельном переносе металла в сварочную ванну без касания проволоки о её поверхность.

Человеческий глаз не способен зафиксировать этот процесс, поскольку отделение капель происходит с огромной скоростью. К примеру при частоте импульса в 50 Герц происходит 50 отделений капель в секунду. Такая скорость придаёт импульсной сварке характерный звук, похожий на жужжание огромной пчелы в полёте.

Как происходит формирование капли?

Каждый единичный импульс, производимый сварочный инвертором, формирует одну каплю металла. Чтобы лучше понять этот процесс, предлагаю посмотреть на график, который я составил из нашего видео:

Как видно на графике, постоянный сварочный ток, который ещё называется дежурным (дежурная дуга), протекает ровным фоном и расплавляет металл образуя неглубокую сварочную ванну. В него буквально вклинивается импульсный ток, который начинает формировать каплю по мере нарастания его мощности. На самом пике он утоньшает шейку капли, вследствие чего происходит её отделение с последующим падением в сварочную ванну.

Как настраивать импульсный режим сварки?

Настройка импульсного режима полуавтомата (постоянный ток обратной полярности) целиком зависит от возможностей конкретного аппарата. В новых инверторах эту задачу берёт на себя режим синергии, когда аппарат самостоятельно подбирает параметры сварки, при изменении сварщиком всего одного или двух показателей (силы тока и напряжения).

Однако, практически в любой синергии есть ручные настройки, самые главные из которых:

Частота или динамика импульса — грубо говоря, это количество капель расплавленного металла за единицу времени. Чем больше частота (Герц), тем больше капель, чем больше капель, тем объёмнее шов и скорость сварки.

Высота дуги — при увеличении количества капель, необходимо достаточное расстояние от сварочной ванный до кончика проволоки, поэтому при высокой частоте импульса необходимо увеличение высоты и наоборот.

Надеюсь данная статья оказалась полезной для Вас!

Импульсно-дуговая сварка в защитных газах

Технологические возможности дуговой сварки в защитных газах можно значительно расширить, если применять в качестве источника тепла импульсную (пульсирующую) дугу. Сущность способа сварки импульсной (пульсирующей) дугой состоит в том, что скорость и количество вводимой в изделие теплоты определяются режимом пульсации дуги, который в свою очередь устанавливается по определенной программе в зависимости от свойств свариваемого материала, его толщины, пространственного положения шва и т. п. При сварке неплавящимся электродом импульсная дуга предназначена для регулирования процесса проплавления основного металла и формирования шва, при сварке плавящимся электродом — для регулирования процесса расплавления и переноса электродного металла.

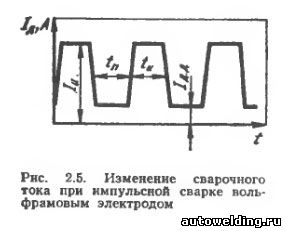

Сварка вольфрамовым электродом. В этом процессе дуга пульсирует с постоянным заданным соотношением импульса и паузы (рис. 2.5). Сплошной шов получают путем расплавления отдельных точек с определенным перекрытием.

Регулярность повторных возбуждений в начале каждого импульса, а также пространственная устойчивость дуги обеспечиваются благодаря горению в промежутках между импульсами маломощной дежурной дуги (ток порядка 10—15% от тока в импульсе). Дежурная дуга во время паузы не оказывает существенного влияния на глубину проплавления. За счет правильного подбора соотношения токов импульсной и дежурной дуг можно полностью устранить кратеры в точках и, таким образом, уменьшить перекрытие точек и повысить скорость сварки.

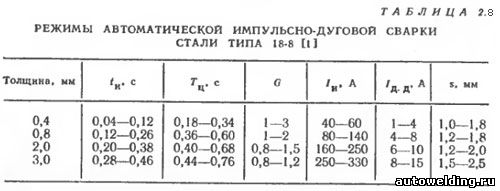

Основными параметрами импульсно-дугового процесса сварки являются длительности импульса tи и паузы tп, длительность цикла сварки Тц=tи+tп и шаг точек s = = vсв(tи + tп), где vсв — скорость сварки.

Безразмерная величина G = tп/tи является одним из технологических параметров, характеризующих проплавляющую способность периодически горящей дуги при заданных энергии импульса и длительности цикла. Эта величина называется жесткостью режима. Крайними значениями жесткости режима можно характеризовать способ дуговой сварки. Так, для обычной сварки непрерывно горящей дугой жесткость G=0, а для дуговой точечной сварки G=∞. Варьируя параметрами импульсного процесса, можно эффективно воздействовать на форму и размеры сварочной ванны, кристаллизацию металла, а также на формирование шва, временные и остаточные деформации и другие показатели процесса сварки.

В отношении проплавляющей способности импульсная дуга наиболее эффективна при сварке тонколистовых материалов толщиной 2—3 мм и меньше. Благодаря более эффективному использованию поверхностного натяжения металла при импульсно-дуговой сварке улучшаются условия формирования шва в различных пространственных положениях. Это обусловило широкое применение импульсной дуги при сварке вертикальных, горизонтальных и потолочных швов на металлах широкого диапазона толщин, а также при автоматической сварке неповоротных стыков труб.

Основные технологические рекомендации по импульсно-дуговой сварке тонколистовых материалов такие же, как и при сварке постоянной дугой. При выборе режима сварки большое значение имеет шаг точек (табл. 2.8).

Для импульсно-дуговой сварки применяются источники питания серии ВСВУ, ТИР либо широко используемые сварочные преобразователи постоянного тока с прерывателями и регуляторами тока.

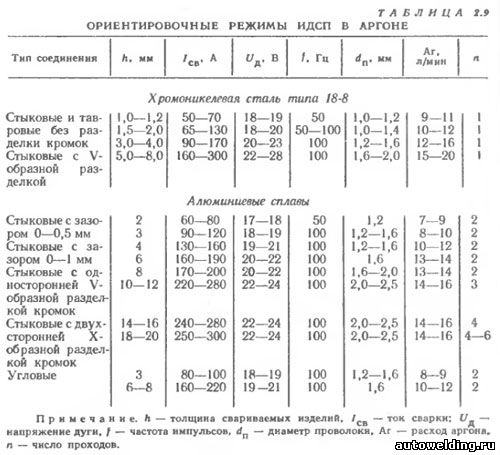

Импульсно-дуговая сварка плавящимся электродом (ИДСП) применяется в подавляющем большинстве случаев при непрерывном горении дуги, на основной сварочный ток которой периодически накладываются импульсы тока с частотой в несколько десятков герц. В результате электродинамическая сила становится преобладающей, что вызывает отделение капли. При ИДСП происходит управляемый перенос металла с частотой переноса равной (или кратной) частоте импульсов, в то время как среднее значение тока может быть небольшим и значительно меньшим критического. По сравнению со сваркой неплавящимся электродом ИДСП позволяет в 3—8 раз повысить производительность процесса и значительно снизить сварочные деформации при практически одинаковом качестве сварных соединений. ИДСП может применяться для конструкций ответственного назначения из разных марок сталей, алюминиевых, медных, никелевых сплавов и титана толщиной от 1 до 50 мм при выполнении швов во всех пространственных положениях. Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок.

К отечественному оборудованию для ИДСП относятся генераторы импульсов ГИД-1 и ГИ-ИДС, импульсные выпрямители НУП-1, ВДГИ-301 и полуавтомат ПДИ-303.

Наибольшее распространение ИДСП получила для сварки алюминиевых сплавов толщиной ≥15 мм и специальных сталей толщиной > 1 мм.

Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять при малых токах, когда использование частоты 100 Гц невозможно. При токах свыше 70—100 А следует применять частоту 100 Гц, так как при частоте 50 Гц увеличивается чешуйчатость шва, его пористость и дымообразование. В табл. 2.9 приведены рекомендуемые режимы для ИДСП в аргоне.

Техника ИДСП в нижнем положении не отличается от техники обычной полуавтоматической сварки плавящимся электродом. Сварка вертикальных швов производится снизу вверх. Сварку стальных конструкций толщиной до 2 мм можно выполнять сверху вниз. При импульсно-дуговой сварке плавящимся электродом алюминиевых сплавов толщиной >4 мм рекомендуется совершать поперечные колебания.

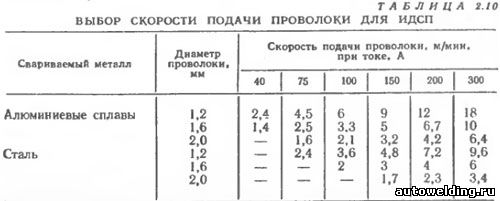

Скорость подачи проволоки выбирается из условия ведения сварки, в режиме короткой дуги, но без замыканий дугового промежутка, в зависимости от ее диаметра и сварочного тока (табл. 2.10).

Волченко В.Н. «Сварка и свариваемые материалы. том 2»

Большая Энциклопедия Нефти и Газа

Дежурная дуга

Долги х, Гашение остаточной плазмой дежурной дуги в экситроне, см. настоящий сборник. [16]

Ца холостом ходу ИЕП блок источника питания дежурной дуги развивает напряжение до 1400 В ( на выходе выпрямителя), а под нагрузкой, в том числе и при коротком замыкании, обеспечивает номинальный ток 1 2 А. [19]

На рис. 1 приведена зависимость частоты погасаний дежурной дуги от величины тока в ее цепи при двух значениях анодного тока и крутизне его спадания 3 5 а / мксек. [22]

При импульсно-дуговой сварке сварочная дуга подразделяется на дежурную дугу ( вспомогательная дуга) и рабочую дугу. Дежурная дуга питается от обычного источника, который обеспечивает постоянную величину силы тока. Эта дуга горит беспрерывно. Рабочая дуга питается от специального импульсного генератора, создающего импульсный ток. [23]

При погружении плазмотрона в воду до разрезаемого металла дежурная дуга вызывает возбуждение основной дуги, при этом включается рабочий газ, а аргон отключается. Резка металла, полностью погруженного в воду, способствует устранению вредных выделений от плазменной резки, уменьшается шум, не требуется защитных средств от яркого излучения дуги, обеспечивается защита окружающей среды. Недостатком указанного способа резки является снижение производительности резки или ( при повышении мощности плазменной дуги) дополнительный расход электроэнергии. [26]

Использование сопла в качестве временного электрода для возбуждения дежурной дуги требует его изоляции от основного электрода. [28]