Диспергация бурового раствора руо что это

Углеводородные буровые растворы

ХАРАКТЕРНЫЕ ОТЛИЧИЯ РАСТВОРА НА УГЛЕВОДОРОДНОЙ ОСНОВЕ

ОБЛАСТЬ ПРИМЕНЕНИЯ СИСТЕМЫ

Благодаря многочисленным положительным характеристикам углеводородные буровые растворы UNIDRIL нашли широкое применение. Они оптимально подходят для использования:

ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА РУО

Существующая проблема. Рецептура системы UNIDRIL разработана с учетом специфических особенностей применения растворов на углеводородной основе на месторождениях России и в частности Ямала. Многократное повторное использование РУО приводит к накоплению в нем мелкодисперсной коллоидной твердой фазы. Размеры включений не позволяют эффективно удалять их из бурового раствора стандартным оборудованием очистки. Увеличение концентрации мелкодисперсной выбуренной породы приводит к увеличению пластической вязкости системы и способствует возникновению повышенных давлений на насосе и эквивалентной циркуляционной плотности.

Решение. При разработке системы UNIDRIL специалистами компании «АКРОС» было предложено использовать специальный пакет ПАВ и эмульгаторов, которые снижают негативное влияние выбуренной породы. Подобранные добавки должны взаимодействовать с мелкодисперсными твердыми частицами, что способствует предотвращению значительного роста реологических параметров. Данное преимущество позволяет снизить расход минерального масла для поддержания проектных значений пластической вязкости. В качестве дополнительных реагентов для обработки углеводородной системы UNIDRIL применяются:

Она необходима для снижения крутящего момента и нагрузки на крюке при бурении скважин с большим отходом от вертикали.

Буровые растворы изготавливаются из качественных компонентов от проверенных поставщиков. Это гарантирует их эффективность и соответствие заявленным параметрам.

Плюс в основе

Эффективность и безопасность — эти два понятия становятся фундаментальными для современной нефтедобычи. Бизнес давно пришел к пониманию того, что перспективны только современные способы добычи нефти, а они требуют постоянного роста технологической базы и инновационных продуктов. Применение буровых растворов на углеводородной основе — один из действенных способов повышения продуктивности пласта. До недавнего времени масляную основу для таких растворов импортировали. «Газпром нефть» собирается в корне изменить ситуацию на рынке, начав выпуск собственных масел для буровых растворов под маркой Gazpromneft Drilline

Без права на ошибку

Буровой раствор — это многокомпонентная смесь, применяемая для промывки скважин в процессе бурения. Он, в частности, позволяет очищать скважину от остатков горных пород, компенсирует пластовое давление, охлаждает и смазывает буровое долото, обеспечивает качественное вскрытие продуктивных пластов.

Рецептуры буровых растворов менялись по мере развития нефтедобычи. За столетия от «буровой грязи» перешли к использованию многокомпонентных смесей с регулируемыми в широком диапазоне технологическими свойствами. Сегодня существует четыре основных вида растворов — на водной основе, на углеводородной основе, газообразные растворы и пена. Поиск оптимального рецепта бурового раствора — недорогого, но эффективного, — продолжается.

Недорогие растворы на водной основе в настоящее время, как правило, применяются только для проходки основного ствола скважины. Пока идет наклонно-направленное бурение скважины в верхних породах залежи, водный раствор вполне прилично справляется со своей задачей. Однако, как только скважина достигает продуктивного пласта, возникают проблемы. При контакте водных растворов с углеводородными пластовыми флюидами и содержащей их пористой средой нередко происходит необратимое снижение естественной проницаемости призабойной зоны скважины. В конечном итоге это может привести к значительному снижению продуктивности скважины и увеличению сроков ее освоения.

Пока речь шла о добыче «легкой» нефти — из пластов с хорошей проницаемостью и высокими фильтрационно-емкостными свойствами, — недостатки буровых растворов на водной основе при вскрытии продуктивных пластов компенсировались потенциально высокими дебитами скважин. Играла свою роль и высокая стоимость нефти. Сегодня, когда сложность запасов растет, а нефтяникам приходится беспокоиться об эффективном использовании каждого вложенного в разработку месторождения рубля, поиск оптимального бурового раствора становится не менее важной задачей, чем повышение точности геологоразведки или применение в бурении цифровых технологий.

Нефть к нефти

Как показала практика, обеспечить минимальное отрицательное воздействие на продуктивный пласт при его вскрытии способны буровые растворы на углеводородной основе (РУО). Их использование позволяет практически полностью исключить снижение нефтепроницаемости призабойной зоны скважины. Родственность углеводородной основы такого раствора пластовому флюиду препятствует образованию в призабойной зоне малоподвижных смесей, которые впоследствии блокируют поровое пространство.

Также в пользу растворов на углеводородной основе говорит и то, что их применение позволяет сократить сроки строительства, в том числе сложных скважин. Помимо этого специалисты отмечают возможность многократного использования такого типа буровых растворов, уменьшение жидких отходов, получаемых в процессе бурения, сокращение расхода технической воды и уменьшение объемов приготавливаемых растворов, благодаря чему достигается сокращение количества используемых химических реагентов.

До недавнего времени первенство на отечественном рынке в сфере поставок высокотехнологичных растворов для бурения принадлежало иностранным компаниям. Такая тенденция не вызывала удивления, поскольку была обусловлена сложностью как самого продукта, так и его эксплуатационных задач. В свою очередь, растущий российский рынок (сегодня его емкость составляет порядка 70 тыс. тонн в год) с его стремлением осваивать все более трудные запасы крайне интересен любому производителю буровых растворов. Занять место на этом рынке сегодня — значит сделать большой задел для развития бизнеса в будущем. Для «Газпром нефти», обладающей собственным производством смазочных материалов бурового раствора на углеводородной основе составляют масла), выход на этот рынок оказался вполне по силам. Задачей-минимум для компании стало замещение импортных буровых растворов на углеводородной основе на собственных месторождениях.

«Создание современной масляной основы для буровых растворов — конечно, определенный вызов для нас, — рассказывает первый заместитель генерального директора „Газпромнефть — смазочных материалов“ Владимир Осьмушников. — Со стороны блока разведки и добычи были определены очень жесткие нормативы с точки зрения требований по безопасности, экологии, технологичности такого продукта. К тому же нам необходимо было разработать продукт, по своим свойствам не уступающий импортным аналогам и в чем-то их превосходящий».

Командная работа

Проект по созданию масляной основы для буровых растворов стартовал в июне 2016 года. Над решением задачи при поддержке РГУ нефти и газа (НИУ) имени И. М. Губкина трудилась большая команда сотрудников лабораторий Омского и Московского заводов смазочных материалов и специалистов Научно-технического центра «Газпром нефти».

«Первым этапом стала глубинная экспертиза. Еще до начала работы мы видели, что есть спрос на масляные основы для буровых растворов со стороны различных нефтегазовых компаний, занимающихся разработками месторождений. Мы знали, что есть на российском рынке импортные продукты и ряд отечественных с компромиссным уровнем свойств, — уточнил Владимир Осьмушников. — Были изучены спецификации потребителей и производителей. В результате большой аналитической и лабораторной работы стало понятно, что „Газпромнефть — смазочные материалы“ способны на основе собственного сырья произвести продукт, полностью отвечающий заявленным требованиям».

Специалисты Научно-технического центра «Газпром нефти» выполнили анализ мировых аналогов, определили технологические условия для производства масел, а также участвовали в лабораторном тестировании при выборе компонентов. «В числе ключевых задач Научно-технического центра — поиск, создание и внедрение технологий и ресурсов, повышающих экономическую эффективность работы компании. Собственными разработками мы успешно заменяем импортные аналоги не только технологий и IT-продуктов, но и компоненты буровых растворов. Это важно не только потому, что позволяет нам быть менее зависимыми от зарубежных поставок, но и в первую очередь мы развиваем собственные технологии», — отметил генеральный директор Научно-технического центра «Газпром нефти» Марс Хасанов.

В 2017 году были произведены первые в России промысловые испытания базовой основы для бурового раствора Gazpromneft Drilline на скважине № 419 Царичанского+Филатовского нефтяного месторождения. По итогам бурения интервала под хвостовик можно с уверенностью заявить, что применение новой базовой основы для раствора на углеводородной основе позволило снизить гидравлические потери на 10%. Также были снижены потери бурового раствора со шламом на системе очистки. Применение низковязкой масляной основы позволило уменьшить колебания эквивалентной циркуляционной плотности раствора за счет снижения зависимости вязкостной составляющей раствора на углеводородной основе от температуры и давления.

Спустя немногим больше года «Газпромнефть — смазочные материалы» приступила к выпуску масел для буровых растворов под маркой Gazpromneft Drilline. Это первый продукт такого уровня от российского производителя. Сегодня ассортимент буровых масел включает пять наименований. Планируется, что на начальном этапе объем производства составит до 5 тыс. тонн масел в год.

Базовая эффективность

Масла для буровых растворов под маркой Gazpromneft Drilline выпускаются на основе специализированных маловязких базовых масел, производство которых налажено на нефтеперерабатывающем заводе «Славнефть-ЯНОС» (входит в НГК «Славнефть» — совместное предприятие «Газпром нефти» и «Роснефти). Пока выпускаемые объемы Gazpromneft Drilline рассчитаны на нужды подрядчиков, работающих на добывающих активах «Газпром нефти». Тем не менее мощности на ЯНОСе позволяют производить в год порядка 100 тыс. тонн базовых масел, а значит, потенциал для выхода с новым продуктом на общероссийский рынок огромен.

«Благодаря современным технологиям и катализаторам мы смогли добиться высоких характеристик конечного продукта. Например, наши масла соответствуют экологическим требованиям по низкому содержанию ароматических углеводородов, а температура их застывания достигает —60 градусов по Цельсию. Последнее особенно актуально для месторождений, расположенных в холодных широтах», — уточняет Владимир Осьмушников.

Продукция доставляется на месторождения в IBC-контейнерах IBC-контейнер (IBC — от англ. Intermediate Bulk Container, кубическая емкость, еврокуб) — многоразовый среднетоннажный грузовой кубический контейнер. Еврокубы применяются в промышленности для перевозки жидких и сыпучих грузов. Еврокубы из полиэтилена низкого давления устойчивы к воздействию химически агрессивных веществ, практичны и долговечны. емкостью 1 тысяча литров либо наливом в контейнерах по 20 тонн. Перевозка осуществляется автомобильным транспортом или по железной дороге и не требует каких-либо специализированных условий. Для доставки на платформу «Приразломная» проработан вариант транспортировки масел наливом в автоцистернах в порт Мурманска и далее морем в специальном танкере уже до места назначения.

«Газпром нефть» уже активно замещает импортные основы для углеводородных буровых растворов на собственную продукцию. Первый же опыт ее использования демонстрирует отличные технические характеристики нового раствора, а также высокую экономическую эффективность — снижение стоимости основы составляет порядка 30%.

Большая Энциклопедия Нефти и Газа

Буровой раствор должен обеспечивать стабильность стенок скважины, предотвращать диспергирование шлама и наработку раствора. При ежедневной обработке в буровой раствор добавляются только те реагенты, которые поддерживают заданные свойства раствора. Поддержание определенной концентрации активной твердой фазы помогает снизить использование различных химических реагентов ( разжижители, понизители водоотдачи, стабилизаторы) для дообработки раствора. Если эффективность оборудования по очистке недостаточна, то реагенты станут основным компонентом раствора. Степень разбавления зависит от содержания твердой фазы и пластической вязкости раствора. Если концентрация реагентов превысит требуемый уровень, растворимость их уменьшается и они будут присутствовать в растворе как механические примеси, вызывая дополнительное разбавление. Сбрасываемый шлам может использоваться как индикатор для выявления этой проблемы, так как будет содержать большое количество реагентов. [3]

Переход выбуренной породы в раствор имеет различную интенсивность в зависимости от свойств пород и условий бурения. Диспергирование шлама усиливается: при роторном способе бурения, когда колонна бурильных труб работает в скважине как глиномешалка; при недостаточной промывке, когда уже выбуренная порода подвергается на забое многократному повторному измельчению; при несовершенной очистке раствора; при высоких забойных температурах и наличии в буровом растворе пептизирующих реагентов. [7]

В качестве понизителей вязкости используются таниновые и лигниновые материалы и их модификации, а также неорганические диспергаторы. Это давало скорее кажущийся, чем действительный эффект. Эти реагенты, как правило, способствуют диспергированию шлама и затрудняют очистку буровых растворов. [13]

Не вся разбуренная порода переходит в активную твердую фазу естественного раствора. Крупные частицы осаждаются н желобной системе и отстойниках. Использование в практике бурения нефтяных и газовых скважин дополнительного диспергирования осадочного шлама во фрезерно-струйных мельницах и шаровых мельницах мокрого помола [50] для разведочного бурения пока неприемлемо. [14]

Диспергация бурового раствора руо что это

Изобретение относится к области бурения, освоения и капитального ремонта нефтяных и газовых скважин, а именно к способам приготовления бурового раствора на углеводородной основе (РУО) низкой плотности для бурения интервалов с аномально низким пластовым давлением (АНПД).

Также известны способы приготовления буровых растворов, в которых для снижения их плотности используют полые газонаполненные микросферы, либо алюмосиликатные, либо стеклянные (патенты РФ №2319539, 2176261, 2213762). Нижние пределы плотности РУО, полученных известными способами, при концентрации микросфер 25-32% составляют от 430 до 900 кг/м 3 (данные получены в лаборатории заявителя).

Кроме того, при высоких концентрациях микросфер после остановки циркуляции бурового раствора наблюдается движение микросфер к устью скважины (всплывание). Это приводит к изменению плотности, структурных и фильтрационных свойств раствора по стволу скважины.

Известны способы для снижения плотности бурового раствора ниже 700 кг/м 3 за счет использования газожидкостных смесей (патенты № РФ 2435018, US 2007/0129257 А1, US 007565933 В2, US 2012/0071366 А1, US 007823647 B2, EA №4505).

Существенным недостатком данных изобретений является содержание газовой фазы в буровом растворе более 20%, что требует применения дополнительного оборудования в виде вращающихся превенторов, дегазаторов, компрессоров и т.д.

Недостатками известного способа являются более высокие реологические показатели у получившегося бурового раствора, его высокая пластическая вязкость, динамическое напряжение сдвига, вязкость при низких скоростях сдвига, высокие индексы разжижения. Повышенные реологические параметры бурового раствора, полученного известным способом, в процессе циркуляции будут приводить к высоким значениям эквивалентной циркуляционной плотности и повышению гидравлической нагрузки на интервал с АНПД, что, в свою очередь, будет провоцировать поглощения бурового раствора.

Таким образом, эффект предотвращения поглощений полученного бурового раствора в известном техническом решении за счет снижения плотности при введении газовой фазы частично или полностью нивелируется высокими значениями реологических показателей. Это накладывает ограничение на области применения известного технического решения.

Предлагаемый способ также может быть использован для приготовления промывочных жидкостей при операциях, связанных с освоением, текущим и капитальным ремонтом скважин с коэффициентом аномальности меньше единицы.

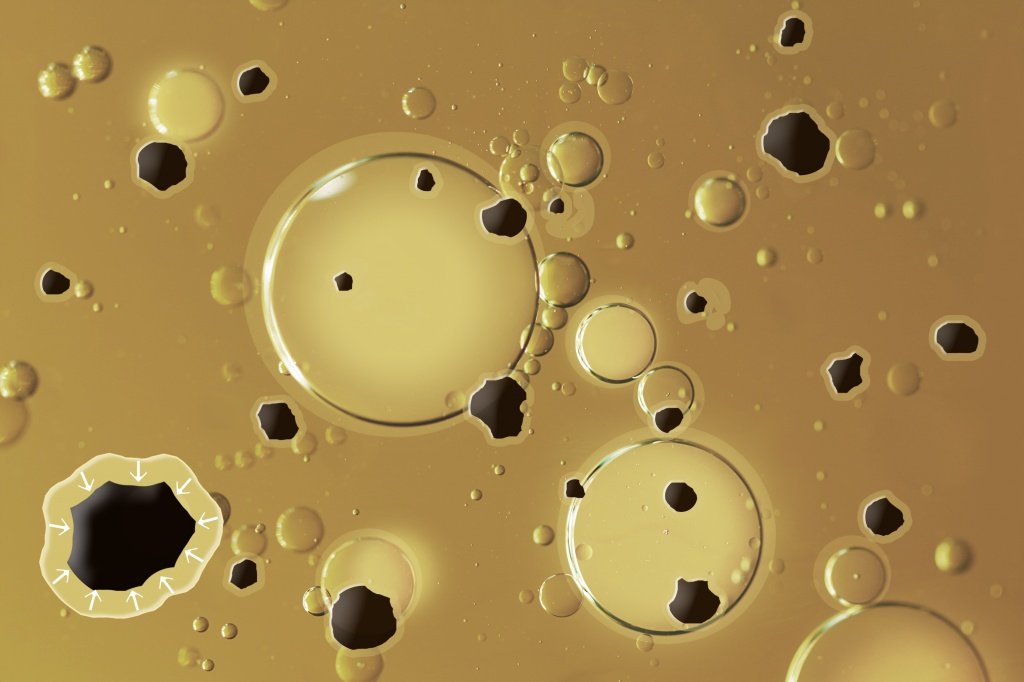

Указанный технический результат достигается предлагаемым способом приготовления бурового раствора на углеводородной основе для бурения скважин с аномально низким пластовым давлением, включающим смешивание гелирующего агента с углеводородной жидкостью, с последующим генерированием афронов, путем добавления к полученной смеси афронобразующего поверхностно-активного вещества ПАВ, при этом новым является то, что смешивание гелирующего агента с углеводородной жидкостью осуществляют при 600-1500 об/мин до получения эмульсионного состава, а после добавления в этот эмульсионной состав афронобразующего ПАВ производят диспергирование полученной смеси, причем после указанного диспергирования в смесь дополнительно вводят облегчающую добавку при двухстадийном режиме перемешивания: 600-1500 об/мин в течение 10-30 минут на первой стадии и последующее диспергирование полученного раствора при скорости вращения 1500-2500 об/мин в течение 15-60 минут на второй стадии, при этом в качестве гелирующего агента используют высокодисперсный аморфный диоксид кремния, или водный раствор смеси омыленных жирных кислот, или их смесь при следующем соотношении компонентов, об. %:

|

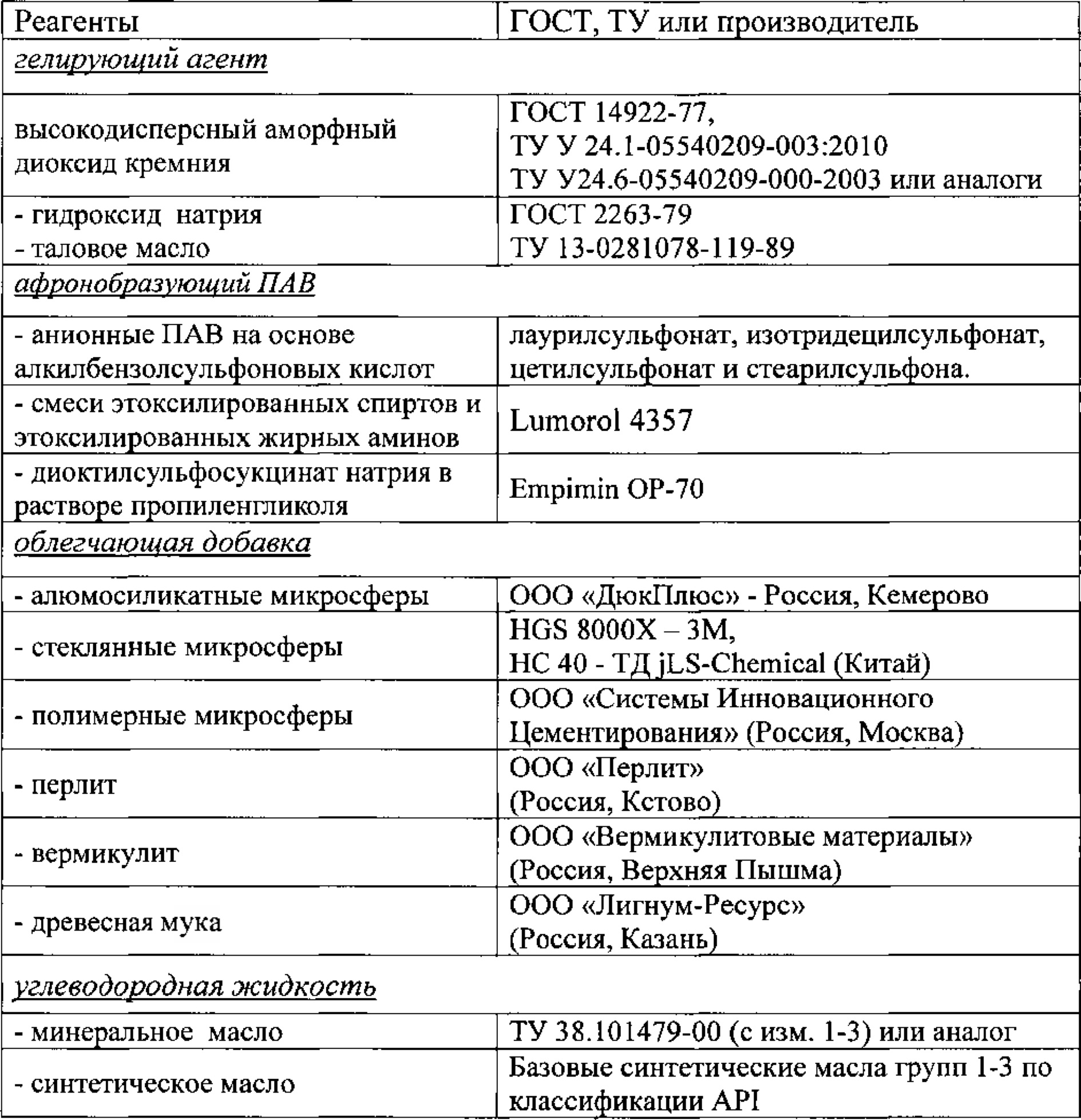

В качестве облегчающей добавки используют алюмосиликатные микросферы, или стеклянные микросферы, или полимерные микросферы, или перлит, или вермикулит, или древесную муку.

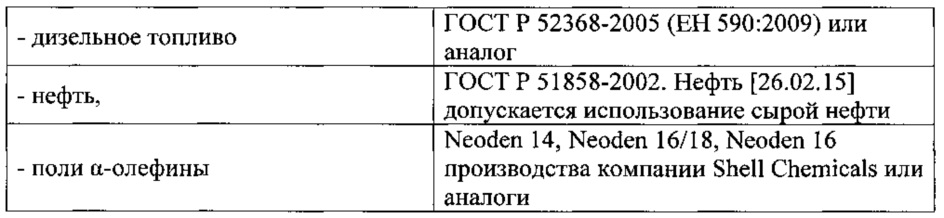

В качестве углеводородной жидкости используют минеральное или синтетическое масло, или дизельное топливо, или нефть, или поли α-олефины, а так же их смеси.

В качестве афронобразующего ПАВ используют анионные ПАВ на основе алкилбензолсульфоновых кислот, или смесь этоксилированных спиртов и этоксилированных жирных аминов, или диоктилсульфосукцинат натрия в растворе пропиленгликоля.

В качестве водного раствора смеси омыленных жирных кислот используют реагент, полученный путем добавления к смеси предельных и непредельных жирных кислот 40%-ного водного раствора гидроксида натрия в объемном соотношении 1:0,5 соответственно.

Смесь высокодисперсного аморфного диоксида кремния и водного раствора смеси омыленных жирных кислот используют в следующем объемном соотношении (5-13):(6-15) соответственно.

Диспергирование смеси эмульсионного состава и афронобразующего ПАВ производят путем воздействия высоких сдвиговых напряжений и кавитации посредством высокоскоростного миксера, обеспечивающего скорость вращения не ниже 9000 об/мин, или посредством промыслового оборудования, обеспечивающего производительность 50÷600 м 3 /ч при давлении на входе 0,2÷10 МПа.

В качестве высокоскоростного миксера, обеспечивающего скорость вращения не ниже 9000 об/мин, преимущественно используют миксер типа Hamilton Beach.

В качестве промыслового оборудования, обеспечивающего производительность 50÷600 м 3 /ч при давлении на входе 0,2÷10 МПа, используют преимущественно гидравлические воронки струйного и вихревого типов марок RSD/SLQ-200, HJM-200, RSD/XLQ-250, HVM-250, или гидравлические диспергаторы марок, ДШМ-100 ДГ-2, ДГС-40-20 или их аналоги.

Достижение указанного технического результата обеспечивается за счет следующего.

За счет двухстадийного введения облегчающей добавки в заявляемом способе и за счет режимов их реализации удается достичь более низких плотностей бурового раствора в сравнении известными способами.

Кроме этого, при прочих равных условиях: плотность начальной углеводородной жидкости, требуемая конечная плотность, использование облегчающей добавки в заявляемом способе позволяет достигать требуемых плотностей бурового раствора при более низком газосодержании (2-15% об.) в сравнении с известными решениями (газосодержание более 20% об.). Более низкое газосодержание, в свою очередь, позволяет использовать буровой раствор, полученный заявляемым способом, для бурения с применением забойных двигателей, тогда как прототип предназначен только для бурения роторным способом.

Афроны генерируются в буровом растворе под воздействием высоких сдвиговых напряжений и кавитации, а именно при диспергировании в лабораторных условиях с использованием, например, высокоскоростного миксера типа Hamilton Beach, обеспечивающего скорость вращения не ниже 9000 об/мин, а в промысловых условиях с использованием оборудования, которое создает эквивалентные сдвиговые напряжения, например: гидравлические воронки струйного и вихревого типов (марок RSD/SLQ-200, HJM-200, RSD/XLQ-250, HVM-250), гидравлические диспергаторы (марок, ДШМ-100 ДГ-2, ДГС-40-20 или аналог). Также могут применяться различные аналоги описанных типов и марок перемешивающих устройств, обеспечивающие производительность 50÷600 м 3 /ч при давлении на входе 0,2÷10 МПа.

Заявляемые режимы в предлагаемом способе являются достаточными для получения необходимого снижения плотности бурового раствора и соответственно снижения гидростатического давления в стволе скважины для предупреждения поглощения. А введение после указанного аПАВ облегчающей добавки при двухстадийном режиме перемешивания позволяет достичь технологически необходимой плотности бурового раствора.

Использование в качестве гелирующего агента высокодисперсного аморфного диоксида кремния, или водного раствора смеси омыленных жирных кислот, или их смеси в составе бурового раствора, приготовленного заявляемым способом, способствует получению более низкого индекса разжижения, пониженного показателя пластической вязкости и динамического напряжения сдвига в сравнении с аналогом, что позволяет снизить гидравлические нагрузки при пуске насосов, и циркуляции, уменьшить объем потерь промывочной жидкости в пласте за счет ее структурирования по мере проникновения в пласт.

Исходя из вышеизложенного, можно сделать вывод, что поставленный технический результат обеспечивается за счет совокупности всех операций предлагаемого способа, их последовательности и режимов его реализации.

Для приготовления бурового раствора заявляемым способом использовали следующие реагенты:

Возможность осуществления заявляемого изобретения подтверждается следующим примером.

Буровые растворы с другим количественным соотношением компонентов готовили аналогичным образом.

Ниже приведен пример приготовления заявляемого бурового раствора в промысловых условиях.

Подобные опыты были проведены в промысловых условиях с гидроворонкой струйного типа марки HiRide 175SE SWACO со скоростью циркуляции 200 м 3 /ч при давлении на входе 0,32 МПа, гидравлическим диспергатором марки ДГ-40 со скоростью циркуляции 61 м 3 /ч при давлении на входе 9 МПа, с диспергатором марки ДШМ-100 со скоростью циркуляции 100 м 3 /ч при давлении на входе 0,5 МПа, с гидроворонкой вихревогоого типа марки ВГ-300 со скоростью циркуляции 340 м 3 /ч при давлении на входе 0,2 МПа.

В таблице 1 приведены данные о содержании компонентов в исследованных составах, полученных предлагаемым способом.

В таблице 2 приведены результаты измерений показателей свойств бурового раствора, полученного в соответствии с заявляемым способом.

Плотность бурового раствора замеряли при помощи пикнометра согласно требованиям РД-39-00147001-773-2004. Замер плотности производили трижды до введения аПАВ, после введения аПАВ и после введения облегчающей добавки.

Вязкость бурового раствора замеряли при помощи вискозиметра Brookfield модели LV DV II PRO, при трех скоростях вращения. По результатам замеров рассчитывали индекс разжижения.

Вязкость при низких скоростях сдвига (ВНСС) замеряли на вискозиметре Brookfield при скорости вращения 0,3 об/мин.

Для определения пластической вязкости, динамического напряжения сдвига и прочности геля использовали вискозиметр фирмы OFITE модели 800. Измерения параметров производили в соответствии со стандартом ISO 10414-2.

Под прочностью геля понимается способность жидкости увеличивать структурно-механические свойства в состоянии покоя со временем. Высокая скорость нарастания прочности геля до оптимальных значений способствует снижению объемов поглощения промывочной жидкости, т.к. структурирование жидкости в пласте повышает сопротивление при движении новых порций поглощаемой жидкости и, таким образом, увеличивает градиент давления поглощения.

Оценку кольматирующих свойств бурового раствора проводили на динамическом фильтр-прессе НРНТ фирмы OFITE с использованием керамических оксидных дисков проницаемостью 0,75Д, 5Д, 10Д. Методика заключалась в следующем. В фильтрационную ячейку заливали 350 см 3 бурового раствора, полученного предлагаемым способом, ячейку герметизировали и через верхний клапан в течение 30 секунд пропускали ток азота для создания давления 0,7 МПа (100 фунт/дюйм 2 ). Затем открывали нижний клапан и сбрасывали давление для обеспечения условий расширения пузырьков газа в керамическом диске, после чего вновь создавали давление 0,7 МПа и фильтровали раствор в течение 0,5 часа, замеряя динамику фильтрации и объем фильтрата.

Данные, приведенные в таблицах 1 и 2, показывают, что буровой раствор, приготовленный по предлагаемому способу, по своим свойствам удовлетворяет требованиям бурения скважин в условиях АНПД, т.к. характеризуется:

— пониженной плотностью после введения аПАВ и облегчающей добавки (0,65-0,78 г/см 3 ), что позволяет снизить гидростатическое давление в стволе скважины для предупреждения или ограничения поглощения бурового раствора;

— повышенными структурно-реологическими свойствами при сохранении высоких значений индекса разжижения после введения комплекса гелирующего агента и аПАВ: пластическая вязкость 30-50 мПа⋅с, динамическое напряжение сдвига 85-200 дПа, прочность геля 30,7-107,3/46-117,5 дПа, ВНСС 25000-105000 мПа*с, индекс разжижения 100-250 единиц, позволяющих обеспечить необходимую выносную и удерживающую способность бурового раствора в процессе бурения, ограничить проникновение бурового раствора в поглощающий пласт;

— увеличением кольматирующих свойств при введении аПАВ не менее чем на 50%, и при введении облегчающих добавок не менее чем на 70%, что также позволяет ограничивать проникновение бурового раствора в поглощающий пласт.

Преимущества бурового раствора, полученного предлагаемым способом при использовании в условиях АНПД, по сравнению с прототипом заключаются в следующем:

— получение низкоплотного бурового раствора с низким газосодержанием;

— возможность применения не только для бурения роторным способом, но и для бурения с применением забойных двигателей;

— повышаются кольматационные свойства полученного бурового раствора в широком диапазоне проницаемостей (до 10 Дс), что позволяет значительно снизить потери бурового раствора при бурении интервалов АНПД;

— снижается гидравлическая нагрузка на пласт с АНПД при пуске буровых насосов;

— достигается быстрое структурирование бурового раствора при попадании в поровое пространство, что снижает потери бурового раствора при бурении АНПД.