Для чего используется коэффициент применяемости

Машиностроение и механика

Коэффициенты применяемости и повторяемости

Основой унификации является стандартизация с ее структурой предпочтительных чисел, которая позволяет определить оптимальные значения величин и коэффициентов стандартизованных изделий, а также разработать комплекс государственных стандартов на основные нормы, обеспечивающие взаимозаменяемость унифицированных конструкций, приборов и агрегатов.

Уровень унификации и стандартизации – насыщенность изделий унифицированными и стандартными элементами (деталями, приборами, агрегатами), для расчета которых используются коэффициенты применяемости и повторяемости.

Коэффициент применяемости К показывает уровень применяемости составных элементов, т. е. уровень использования во вновь разрабатываемых конструкциях приборов, агрегатов, установок, использовавшихся до этого в предыдущих подобных конструкциях. Коэффициент применяемости рассчитывают по числу типоразмеров, по составным элементам товара или в стоимостном выражении.

Коэффициент применяемости в различных сферах промышленности определяют при помощи дифференцированных параметров, характеризующих уровень унификации изделий (в процентах).

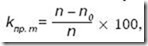

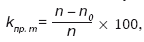

1. Показатель уровня стандартизации и унификации по количеству типоразмеров находят по формуле:

где п – совокупное количество типоразмеров;

п0 – количество уникальных типоразмеров, которые разработаны впервые для данного товара.

Типоразмер – такой объект производства (элемент, узел, машина, агрегат), который имеет конкретную конструкцию (свойственную только данному объекту), определенные показатели и величины и регистрируется отдельной позицией в колонку спецификации продукции.

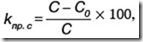

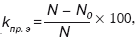

2. Показатель уровня стандартизации и унификации по составным элементам товара находят по формуле:

где N – общее количество составных элементов товара;

N0 – количество уникальных составных элементов товара.

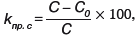

3. Показатель уровня стандартизации и унификации по стоимостному выражению находят по формуле:

где С – стоимость совокупного количества составных элементов товара;

С0 – стоимость количества уникальных составных элементов товара.

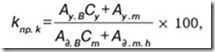

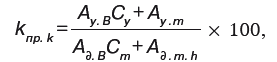

Каждая из приведенных формул характеризует уровень унификации только с одной стороны. Более полную характеристику уровня унификации продукции может дать комплексный показатель – коэффициент применяемости, который можно представить в виде:

где Су – средняя стоимость веса материала унифицированных деталей;

СТ – средняя стоимость веса материала изделия в целом;

h – средняя стоимость нормочаса;

АуВ – вес всех унифицированных деталей в изделии

Аут – суммарная трудоемкость изготовления унифицированных деталей;

АДБ– общий вес изделия;

Аат – полная трудоемкость изготовления изделия.

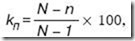

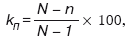

Коэффициент повторяемости составных элементов в общем числе составных элементов данного изделия Кп(%) характеризует уровень унификации и взаимозаменяемость составных элементов товара определенного типа:

где N – общее количество составных элементов изделий;

n – общее количество уникальных типоразмеров.

Среднюю повторяемость составных элементов в изделии характеризует коэффициент повторяемости:

12. КОЭФФИЦИЕНТЫ ПРИМЕНЯЕМОСТИ И ПОВТОРЯЕМОСТИ

Основой унификации является стандартизация с ее структурой предпочтительных чисел, которая позволяет определить оптимальные значения величин и коэффициентов стандартизованных изделий, а также разработать комплекс государственных стандартов на основные нормы, обеспечивающие взаимозаменяемость унифицированных конструкций, приборов и агрегатов.

Уровень унификации и стандартизации – насыщенность изделий унифицированными и стандартными элементами (деталями, приборами, агрегатами), для расчета которых используются коэффициенты применяемости и повторяемости.

Коэффициент применяемости К показывает уровень применяемости составных эле ментов, т. е. уровень использования во вновь разрабатываемых конструкциях приборов, агрегатов, установок, использовавшихся до этого в предыдущих подобных конструкциях. Коэффициент применяемости рассчитывают по числу типоразмеров, по составным элементам товара или в стоимостном выражении.

Коэффициент применяемости в различных сферах промышленности определяют при помощи дифференцированных параметров, характеризующих уровень унификации изделий (в процентах).

1. Показатель уровня стандартизации и унификации по количеству типоразмеров находят по формуле:

где п – совокупное количество типоразмеров;

п0 – количество уникальных типоразмеров, которые разработаны впервые^для данного товара.

Типоразмер – такой объект производства (элемент, узел, машина, агрегат), который имеет конкретную конструкцию (свойственную только данному объекту), определенные показатели и величины и регистрируется отдельной позицией в колонку спецификации продукции.

2. Показатель уровня стандартизации и унификации по составным элементам товара находят по формуле:

где N – общее количество состаных элементов товара;

N0 – количество уникальных составных элементов товара.

3. Показатель уровня стандартизации и унификации по стоимостному выражению находят по формуле:

где С – стоимость совокупного количества составных элементов товара;

С0 – стоимость количества уникальных составных элементов товара.

Каждая из приведенных формул характеризует уровень унификации только с одной стороны. Более полную характеристику уровня унификации продукции может дать комплексный показатель – коэффициент применяемости, который можно представить в виде:

где Су – средняя стоимость веса материала унифицированных деталей;

СТ – средняя стоимость веса материала изделия в целом;

h – средняя стоимость нормо—ч;

АуВ – вес всех унифицированных деталей в изделии

Аут – суммарная трудоемкость изготовления унифицированных деталей;

АДБ– общий вес изделия;

Аат – полная трудоемкость изготовления изделия.

Коэффициент повторяемости составных элементов в общем числе составных элементов данного изделия Кп(%) характеризует уровень унификации и взаимозаменяемость составных элементов товара определенного типа:

где N – общее количество составных элементов изделий;

n – общее количество уникальных типоразмеров.

Среднюю повторяемость составных элементов в изделии характеризует коэффициент повторяемости:

Данный текст является ознакомительным фрагментом.

Большая Энциклопедия Нефти и Газа

Коэффициент применяемости характеризует степень насыщенности изделия стандартизованными и унифицированными составными частями. Различают коэффициент применяемости по составным частям изделия. [1]

Коэффициент применяемости характеризует степень насыщенности изделий стандартизованными и унифицированными составными частями, под последними понимается любое изделие ( деталь, сборочная единица, комплекс, комплект), входящее в состав другого изделия. [2]

Коэффициенты применяемости могут быть рассчитаны для одного изделия или для группы изделий, составляющих типоразмерный ( параметрический) ряд для конструктивно-унифицированного ряда. [3]

Коэффициент применяемости можно рассчитывать применительно к унификации деталей общемашиностроительного ( ОМП), межотраслевого ( МП) и отраслевого ( ОП) применения. [4]

Коэффициенты применяемости могут быть рассчитаны: для одного изделия; для группы изделий, составляющих типоразмерный ( параметрический) ряд; для конструктивно-унифицированного ряда. [5]

Коэффициент применяемости показывает степень влияния унификации на экономику производства. Поэтому его используют в основном при анализе конструкции с позиции ее соответствия интересам производства. [6]

Коэффициент применяемости характеризует степень насыщенности изделия стандартизованными и унифицированными частями. Различают коэффициент применяемости по типоразмерам и по составным частям изделия. [7]

Коэффициент применяемости нормализованных и унифицированных деталей фильтров составляет в среднем 55 %, причем наиболее высокое значение ( 100 %) он имеет для рамных фильтр-прессов, фильтр-прессов ФПАКМ, дисковых и ленточных вакуум-фильтров. [8]

Коэффициент применяемости характеризует степень насыщенности изделия стандартизованными и унифицированными составными частями. Разг дичают коэффициент применяемости по типоразмерам и коэффициент применяемости по составным частям изделия. [9]

Коэффициент применяемости одновременно учитывает и стандартизованные и унифицированные составные части изделия. Кроме того, определяют также коэффициенты применяемости отдельно по стандартизованным и отдельно по унифицированным составным частям изделия. [10]

Коэффициент применяемости можно рассчитывать применительно к унификации деталей общемашиностроительного ( ОМП), межотраслевого ( МП) и отраслевого ( ОП) применения. [11]

Коэффициенты применяемости могут быть рассчитаны: для одного изделия; для группы изделий, составляющих типоразмерный ( параметрический) ряд; для конструктивно-унифицированного ряда. [12]

Коэффициент применяемости Кпр показывает уровень применяемости составных частей, т.е. уровень использования во вновь разрабатываемых конструкциях деталей, узлов, механизмов, применявшихся ранее в предшествовавших аналогичных конструкциях. Рассчитывают по количеству типоразмеров, по составным частям изделия или в стоимостном выражении. [13]

Расчет коэффициентов применяемости и повторяемости может осуществляться на уровне деталей и сборочных единиц. [14]

Под коэффициентом применяемости понимают отношение количества наименований типоразмеров стандартизованных, нормализованных, покупных и заимствованных узлов и деталей к общему количеству наименований типоразмеров узлов и деталей, применяемых в изделии. [15]

РД 50-33-80

Методические указания. Определение уровня унификации и стандартизации изделий

Купить РД 50-33-80 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Методические указания устанавливают систему показателей уровня унификации и стандартизации изделий и порядок их расчета. Методические указания распространяются на изделия машиностроения, приборостроения и других отраслей народного хозяйства, кроме изделий, разрабатываемых по заказам или в обеспечение заказов Министерства обороны СССР. На основе настоящих методических указаний министерства (ведомства) при необходимости разрабатывают отраслевые нормативно-технические документы, учитывающие специфические особенности изделий отрасли или группы отраслей. Отраслевые нормативно-технические документы должны быть согласованы с Государственным комитетом СССР по стандартам (Госстандартом).

Действуют методические рекомендации «Определение и планирование уровня унификации изделий»; 4-87; ВНИИНМАШ

Оглавление

2. Расчет показателей уровня унификации и стандартизации изделий

Приложение 1. Справочное. Пример расчета коэффициента межпроектной (взаимной) унификации группы автомобилей

Приложение 2. Рекомендуемое. Примерный перечень деталей, не учитываемых при подсчете показателей уровня унификации и стандартизации изделий

Приложение 3. Справочное. Исходные данные для расчета показателей уровня унификации изделий

Приложение 4. Справочное. Пример расчета коэффициентов применяемости и повторяемости автомобиля

Приложение 5. Рекомендуемое. Буквенные обозначения

| Дата введения | 01.01.1981 |

|---|---|

| Добавлен в базу | 12.02.2016 |

| Завершение срока действия | 01.07.1987 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ОПРЕДЕЛЕНИЕ УРОВНЯ УНИФИКАЦИИ И СТАНДАРТИЗАЦИИ ИЗДЕЛИЙ

РД 50-33-80

Москва ИЗДАТЕЛЬСТВО СТАНДАРТОВ 1 982

ОПРЕДЕЛЕНИЕ УРОВНЯ УНИФИКАЦИИ И СТАНДАРТИЗАЦИИ ИЗДЕЛИЙ

Утверждены Постановлением Госстандарта от 30 января 1980 г. № 488 Срок введения установлен с 1 января 1981 г.

Настоящие методические указания устанавливают систему показателей уровня унификации и стандартизации изделий и порядок их расчета.

Методические указания распространяются на изделия машиностроения, приборостроения и других отраслей народного хозяйства, кроме изделий, разрабатываемых по заказам или в обеспечение заказов Министерства обороны СССР.

На основе настоящих методических указаний министерства (ведомства) при необходимости разрабатывают отраслевые нормативно-технические документы, учитывающие специфические особенности изделий отрасли или группы отраслей.

Отраслевые нормативно-технические документы должны быть согласованы с Государственным комитетом СССР по стандартам (Госстандартом).

1.1. Под унификацией изделий понимают приведение изделий к единообразию на основе установления рационального числа их разновидностей.

1.2. Под уровнем унификации изделия понимают насыщенность изделия унифицированными составными частями.

Примечание. Составной частью может быть любое изделие (деталь, сборочная единица, комплекс, комплект) — по ГОСТ 2.101-68.

Переиздание. Апрель 1982 г.

© Издательство стандартов, 1982

Унифицированной составной частью данной группы изделий называют взаимозаменяемые составные части двух или более изделий данной группы или комплекса.

1.3. Под уровнем стандартизации изделия понимают насыщенность изделия стандартными составными частями.

К стандартным относятся составные части, изготовляемые по государственным и отраслевым стандартам, на которые имеется ссылка в спецификации конструкторской документации.

1.4. Уровень унификации и стандартизации изделий или их составных частей определяют с помощью системы показателей:

коэффициента применяемости Кщ>;

коэффициента повторяемости /Сп;

коэффициента межпроектной (взаимной) унификации Км у-

1.5. Для оценки уровня унификации и стандартизации конкретного изделия применяют коэффициент применяемости и коэффициент повторяемости.

1.6. Для оценки уровня унификации группы изделий применяют коэффициент межпроектной (взаимной) унификации.

г. РАСЧЕТ ПОКАЗАТЕЛЕЙ УРОЗНЯ УНИФИКАЦИИ И СТАНДАРТИЗАЦИИ

2.1. Коэффициент применяемости определяется как отношение количества типоразмеров составных частей в изделии (без оригинальных) к общему количеству типоразмеров составных частей в изделии в процентах. Этот коэффициент характеризует уровень конструктивной преемственности составных частей в разрабатываемом изделии и вычисляется по формуле

где п— общее количество типоразмеров составных частей в изделии;

п0 — количество оригинальных типоразмеров составных частей в изделии.

Под типоразмером изделия понимают изделие данного типа и исполнения с определенными значениями параметров (число типоразмеров соответствует числу наименований составных частей в спецификации конструкторской документации).

К оригинальным относят составные части, разработанные впервые для данного изделия.

Примечание. Как правило, коэффициент применяемости рассчитывается по количеству типоразмеров. По согласованию заказчика с разработчиком коэффициент применяемости дополнительно может быть рассчитан по составным частям (в штуках), стоимости, массе н трудоемкости. В качестве стоимости данных составных частей изделия, изготовляемых на данном предприятии, используют заводскую себестоимость, а для покупных составных частей — от-вускную цену.

При расчете /(прПО стандартным составным частям вместо л—л0 подставляется общее число типоразмеров стандартных составных

2.2. Коэффициент повторяемости определяется как отношение повторяющихся составных частей изделия к общему количеству составных частей изделия (насыщенность изделия повторяющимися составными частями) в процентах. Этот коэффициент характеризует уровень внутрипроектной унификации изделия и взаимозаменяемость составных частей внутри данного изделия и вычисляется по формуле

Кп = —100%, (2)

где N — общее количество составных частей в изделии.

Примечание. При необходимости определения средней повторяемости составных частей в изделии используют формулу

2.3. Коэффициент межпроектной (взаимной) унификации определяется как отношение количества сокращенных за счет взаимной унификации типоразмеров составных частей к максимально возможному сокращению количества типоразмеров составных частей группы совместно изготовляемых или эксплуатируемых изделий в процентах, вычисляется по формуле

общее количество рассматриваемых проектов (изделий);

количество типоразмеров составных частей в t-м проекте (изделии);

максимальное количество типоразмеров составных частей одного проекта (изделия);

общее количество типоразмеров составных частей,

применяемых в группе из Н проектов (изделий); количество типоразмеров составной части /-го наименования;

общее количество наименований составных частей рассматриваемых проектов (изделий).

В случае когда общее количество наименований составных частей рассматриваемых проектов (изделий) т больше лгааг расчет производится по формуле

Пример расчета коэффициента межпроектной унификации приведен в справочном приложении 1.

2.5. На основании спецификации изделия (ГОСТ 2.102-68) н спецификаций составных частей делят изделие на составные части на выбранном уровне (детали или сборочные единицы).

2.6. При определении показателей уровня унификации и стандартизации в расчет не включают детали согласно рекомендуемому приложению 2 и детали, не входящие в составные части изделия на принятом уровне расчета. Для этих деталей показатели уровня унификации и стандартизации вычисляют отдельно по тем же формулам, что и для составных частей изделий на выбранном уровне расчета.

2.7. На основании данных таблицы (справочное приложение 3) по формулам (1), (2), (3) вычисляют коэффициенты применяемости и повторяемости (справочное приложение 4).

2.8. На стадии разработки эскизного и технического проектов, когда отсутствует спецификация изделия, расчет показателей уровня унификации производят ориентировочно по результатам рассмотрения конструкторских документов на изделие — по ГОСТ 2.119—73 и ГОСТ 2.120-73.

2.9. Результаты расчетов показателей уровня унификации с обоснованием включают в конструкторскую документацию (пояснительная записка — по ГОСТ 2.106-68, карта технического уровня и качества продукции — по ГОСТ 2.116-71).

Исходные данные и расчет показателей уровня унификации изделий включают в материалы расчетов (РР) — по ГОСТ 2.102—68.

2.10. При модернизации изделий расчет показателей уровня унификации проводят только для тех составных частей (узлов, агрегатов), модернизация которых предусмотрена техническим заданием, а при необходимости — для изделия в целом.

1 Перечень уточняется и конкретизируется разработчиком по согласованию с заказчиком применительно к специфике изделий отрасли.

ПРИЛОЖЕНИЕ I Справочное

ПРИМЕР РАСЧЕТА КОЭФФИЦИЕНТА МЕЖПРОЕКТНОЙ (ВЗАИМНОЙ) УНИФИКАЦИИ ГРУППЫ АВТОМОБИЛЕЙ

Управление качеством продукции (стр. 3 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 |

§ коэффициент унификации для группы изделий.

Коэффициент применяемости определяется как отношение количества типоразмеров стандартных и унифицированных составных частей ко всему количеству типоразмеров составных частей. Чем выше коэффициент применяемости, тем лучше для потребителя, так как больше вероятность приобретения запасных узлов.

Поясним на примере. Допустим, у автотранспортного предприятия есть автомобили 15 типов. Если каждый из этих автомобилей имел бы колеса своих специальных размеров, состоящие из каких-то специфических деталей, то автопредприятие должно было бы иметь в запасе каждого типа автомобилей какое-то количество колес, потому что неизвестно на каком автомобиле и в какое время понадобится замена. Понятно, что когда у всех автомобилей колеса одинаковы, резерв потребуется значительно меньший. То же самое касается подшипников, шестерен, гаек и т. п. Поэтому покупатель в идеале мечтал бы, чтобы коэффициент применяемости был равен 1, т. е. чтобы не было оригинальных составных частей. Это маловероятно, хотя к этому должен стремится изготовитель.

Коэффициент повторяемости характеризует, сколько деталей одного типоразмера используется в изделии. Он определяется отношением общего количества деталей к количеству типоразмеров. В идеале было бы хорошо, если бы детали, из которых состоит машина, были одного типоразмера, как в детской игре в кубики. Это не реально, но к увеличению значения коэффициента повторяемости следует стремиться.

Коэффициент унификации для группы изделий характеризует количество однотипных деталей в данном изделии по сравнению с другими изделиями группы. Показатели этой группы специфичны для продукции машиностроения.

Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении ее конкурентоспособности.

Экологические показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукции. К ним относятся, например, содержание вредных примесей, выбрасываемых в окружающую среду; вероятность выбросов вредных частиц, газов, излучений при хранении, транспортировании и эксплуатации или потреблении продукции.

Ранее уже отмечалось, что в последние десятилетия во всем мире произошло кардинальное изменение отношения к экологическим последствиям человеческой деятельности. Поэтому экологические показатели для продукции, имеющей какое-то вредное воздействие на окружающую среду, стали определяющими. В наших стандартах и технических условиях на многие виды продукции эти показатели вообще отсутствовали. В созданные за последнее время стандарты на номенклатуру показателей они уже включены, но до стандартов на конкретные виды продукции во многих случаях дело еще не дошло.

Показатели безопасности характеризуют особенности продукции, обусловливающие при ее эксплуатации или потреблении безопасность человека (обслуживающего персонала). Примерами показателей безопасности могут служить:

§ время срабатывания защитных устройств;

§ электрическая прочность высоковольтных цепей;

§ сопротивление изоляции токоведущих устройств, с которыми возможно соприкосновение человека;

§ вероятность безопасной работы человека в течение определенного времени;

§ наличие блокирующих устройств;

§ наличие аварийной сигнализации и т. д.

Характерным является изменение отношения к безопасности техники. Сейчас гарантии безопасности обслуживающего персонала, основанной только на соблюдении им правил эксплуатации, явно недостаточно. Учитывая повышение тяжести последствий от аварии в связи с ростом мощности установок и агрегатов, считается нормальным создание систем автоматических блокировок, исключающих аварийные ситуации даже при ошибках обслуживающего персонала. Эта новая концепция требует серьезного пересмотра технических решений.

Приоритетность направлений повышения качества

При постановке на производство новой продукции или модернизации выпускаемой очень важно определить цель повышения качества, т. е. уяснить, на повышение каких свойств должно быть обращено внимание в первую очередь. Безусловно, цель должна определяться для каждого вида продукции в соответствии с конкретными условиями ее применения. Однако есть общие закономерности, которые не обязательны для каждого случая, но проявляются в общей массе как тенденция. Рассмотрим, каковы же эти закономерности в определении приоритетности направлений повышения качества продукции производственно-технического назначения.

Еще недавно главными направлениями повышения качества для большинства видов такой продукции были увеличение производительности и рост долговечности, что являлось объективным отражением экономической ситуации, заключавшейся в необходимости опережающего роста производства средств производства. Рынок не был насыщен техникой. Применение в производстве дополнительных станков, прессов и т. п. позволяло снижать затраты ручного труда. Экономия живого труда была главным направлением технического прогресса. Сейчас, когда рынок средств труда в промышленно развитых странах оказался насыщенным, механизация и даже автоматизация многих производственных процессов уже осуществлена, изменились и приоритеты в направлениях повышения качества продукции.

Во-первых, как уже отмечалось раньше, социальные аспекты качества приобретают первостепенное значение. Соответственно экологичность, безопасность, эргономичность продукции производственно-технического назначения из второстепенных или зачастую вообще не учитываемых целей должны стать главными. Это же неизбежно должно произойти и у нас. Однако необходимо осознавать, что улучшение экологичности, эргономичности, как правило, связано с повышением затрат на изготовление продукции. Сравнивая рост цены на продукцию с повышением ее качества, нельзя подразумевать под повышением качества только рост производительности, как это нередко делают многие экономисты.

Вторым по значимости направлением, по нашему мнению, должно быть повышение качества продукции, изготовляемой с помощью данной техники. Поясним на примере.

Станкостроительный завод, выпуская станки для машиностроения, должен важнейшей целью выбрать повышение точности станков, так как от этого зависит качество деталей, изготавливаемых на них. Это не значит, что повышение производительности станков перестало интересовать машиностроителей. Но приоритет все-таки должен быть за точностью, поскольку качество изготовляемых деталей важнее их количества.

Третьим направлением должна быть экономичность техники в части уменьшения расхода сырья, топлива и энергии при ее использовании потребителем. Об этом было сказано ранее, поэтому дополнительных доказательств, очевидно, не требуется.

Четвертым направлением, по нашему мнению, должно быть повышение безотказности, ремонтопригодности и сохраняемости средств производства. Актуальность этой задачи в нашей стране особенно велика, поскольку затраты на поддержание работоспособного состояния многих видов оборудования значительно превышают первоначальные расходы на их создание. Так, затраты на ремонт сельскохозяйственных тракторов в 3-4 раза превышают их первоначальную стоимость, а простои из-за неисправностей при этом достигают 30-40%. Что могло бы дать повышение надежности этой техники? Если бы простои удалось снизить хотя бы до 10-12%, то потребность в тракторах уменьшилась бы примерно на 25%, т. е. можно было бы резко уменьшить их количество. Если бы затраты на ремонт достигли хотя бы 30-40% от их первоначальной стоимости, это означало бы, что в народном хозяйстве высвободилось количество людей вдвое больше, чем число изготовителей этих машин.

Затем следуют остальные направления: повышение производительности, долговечности, эстетичности, транспортабельности и т. п.

Хотелось бы еще раз отметить, что рекомендуемое ранжирование целей для продукции производственно-технического назначения не представляется обязательным правилом для каждого конкретного вида продукции, но учитывать эти закономерности при определении целей повышения качества целесообразно.

1. Что такое показатель качества? Как определяется набор показателей для конкретной продукции?

2. Весь ли набор показателей качества применяется для всех видов продукции? Приведите пример.

3. Что такое показатели назначения. Увеличивается ли со временем их количество для каких-то определенных видов продукции?

4. Перечислите показатели назначения для холодильника, телевизора, конфет, минеральной воды.

5. Рассказать о показателях безотказности. Почему им придается такое большое значение в последние десятилетия?

6. Рассказать о показателях долговечности. О связи между долговечностью и ресурсосбережением.

7. Рассказать о показателях ремонтопригодности.

8. Для чего потребителям техники производственного назначения необходимо знание показателей надежности?

9. Рассказать о сохраняемости.

10. Какие показатели экономного использования вы можете привести для автомобиля, паровой турбины, холодильника, пресса для изготовления резиновых манжет?

11. Почему в современных условиях стали особенно важны показатели эргономичности?

12. Зачем необходимы показатели гигиеничности, если по всем вредным воздействиям есть предельно допустимые значения?

13. Как можно использовать показатели гигиеничности в конкурентной борьбе?

14. Рассказать об антропометрических и физиологических показателях.

15. Почему возросла роль психологических показателей в информационной экономике?

16. Что такое эстетические показатели?

17. Рассказать о показателях технологичности.

18. Рассказать о показателях транспортабельности.

19. В чем заключается для потребителя значение показателей стандартизации и унификации?

20. Рассказать об экологических показателях и показателях безопасности.

21. Рассказать о приоритетности различных направлений повышения качества.

Закрытые вопросы

1. В технической характеристике морозильника указан объем камеры. Это показатель:

Укажите неправильный ответ.

2. Время работы между двумя отказами:

а) это средняя наработка на отказ;

б) установленная наработка до отказа;

в) средняя наработка до отказа;

г) вообще не описываемое показателями событие.

Укажите правильный ответ.

а) процент изделий из партии, у которых наработка до первого отказа превышает определенную величину;

б) процент изделий из партии, у которых средняя наработка превышает определенную величину;

в) процент изделий из партии, у которых наработка до первого отказа меньше определенной величины;

г) процент изделий из партии, у которых средняя наработка меньше определенной величины.

Укажите правильный ответ.

4. Рассмотрите суждения:

Если двигатель самолета выработал свой ресурс, то его дальнейшее применение недопустимо.

Если станок перестал обеспечивать требуемую точность изготовления, то его дальнейшее применение нецелесообразно.

Укажите правильное сочетание оценок приведенных утверждений.

а) первое верно, второе неверно;

б) первое неверно, второе верно;

5. В нормативно-технической документации на карусельный станок в качестве показателя долговечности конструктор записал:

а) установленный ресурс до списания;

б) установленный срок службы до списания;

г) установленный ресурс до капитального ремонта.

Укажите правильный ответ.

6. В нормативно-технической документации на дизель-генератор в качестве показателя долговечности указан:

а) средний срок службы до списания;

б) установленный срок службы до списания;

в) установленный ресурс до капитального ремонта;

г) средний ресурс до капитального ремонта.

Укажите правильный ответ.

7. Для того чтобы определить численность дежурно-ремонтного персонала, необходимую для ремонта данной машины, следует знать:

а) среднюю наработку на отказ;

б) среднюю оперативную трудоемкость технического обслуживания;

в) установленную наработку на отказ;

г) среднюю оперативную продолжительность текущего ремонта;

Какой показатель не нужен для этой цели?

8. Для какого из перечисленных видов продукции наименее вероятно применение показателя сохраняемости:

Расход электроэнергии на изготовление 1 тонны алюминия, это показатель качества, именуемый удельным расходом электроэнергии.

Укажите правильное сочетание оценок приведенных утверждений:

а) первое верно, второе неверно;

б) первое неверно, второе верно;

10. К гигиеническим показателям легкового автомобиля относятся:

а) температура в салоне;

б) вибрация в салоне;

в) содержание СО2 в выхлопных газах;

г) уровень шума в салоне.

Укажите неправильный ответ.

11. Для пульта оператора нагревательной печи к гигиеническим показателям относятся:

а) освещенность на пульте;

б) скорость движения воздуха на пульте;

в) температура в печи;

Укажите неправильный ответ.

12. К физиологическим показателям относятся:

а) усилие, необходимое для перемещения рычага управления;

б) усилие, необходимое для вращения регулировочного винта;

в) скорость, с которой движутся управляемые механизмы;

г) усилие, необходимое для поворота тумблера.

Укажите неправильный ответ.

13. К показателям технологичности относятся:

а) трудоемкость изготовления станка в чел. ч;

б) трудоемкость подготовки станка к эксплуатации в чел. ч;

в) удельная стоимость ремонта, то есть затраты на ремонт, деленные на цену станка;

г) удельная стоимость технического обслуживания.

Укажите неправильный ответ.

14. К показателям транспортабельности станка относятся:

а) время, затрачиваемое покупателем на разгрузку при нормальной механизации разгрузочных работ;

б) вес станка в упаковке;

в) количество станков, устанавливаемых на железнодорожной платформе;

г) время, затрачиваемое на погрузку.

Укажите неправильный ответ.

15. Расточные станки, изготавливаемые различными российскими заводами, имеют некоторые одинаковые детали. Отношение количества типов этих одинаковых деталей ко всему количеству типов деталей станка называется коэффициентом унификации.

В идеале надо стремится к тому, чтобы коэффициент унификации был равен 1.

Укажите правильное сочетание оценок приведенных суждений:

а) первое верно, второе неверно;

б) первое неверно, второе верно;

Показатели гигиеничности и экологичности могут характеризовать одни и те же вредные выделения или воздействия (шум, пыль, вибрацию).

2. Если значения показателей экологичности выше предельно допустимых значений, то цена продукции будет низкой.

Укажите правильное сочетание оценок приведенных суждений:

а) первое верно, второе неверно;

б) первое неверно, второе верно;

17. Включение показателей безопасности в состав нормативно-технической документации особенно важно для таких видов продукции:

а) как химические агрегаты;

б) винно-водочные изделия;

в) обрабатывающий центр;

Укажите неправильные ответы.

18. Проранжируйте по значимости, приведенные ниже показатели для стиральной машины

:

г) продолжительность стирки;

д) расход электроэнергии.

19. Проранжируйте по значимости, приведенные ниже показатели для персонального компьютера:

в) уровень излучения электромагнитных волн;

20. Подготовьте набор показателей, которые Вы включили бы в состав нормативно-технической документации для одного из следующих видов продукции:

а) грузовой автомобиль;

в) кухонный процессор;

г) цветной телевизор;

д) стиральная машина.

Приводим для примера возможный набор показателей для складского автопогрузчика.

1. Показатели назначения

1. 2. Техническая эффективность:

— скорость на холостом ходу……………………………………..м/мин

— скорость перемещения с грузом………………………………..м/мин

— скорость подъема груза…………………………………………м/мин

— минимальный радиус разворота………………………………..м

— максимальный угол подъема…………………………. град

2. Показатели надежности

2.1. Показатели безотказности

— средняя наработка на отказ……………………………………..ч

— установленная наработка до отказа……………………. ч

— установленная наработка на отказ……………………………. ч

2.2. Показатели долговечности

— установленный срок службы до списания……………………мес

— установленный срок службы до капитального ремонта……………………………………. мес

2.3 Показатель ремонтопригодности

— средняя оперативная продолжительность текущего

3. Эргономические показатели

— вибрация на сиденье оператора

— уровень шума на рабочем месте………………………………….в дециб.

4. Эстетические показатели

— целостность композиции……………………………………. 4 балла

5. Показатели технологичности:

— установленные затраты на подготовку погрузчика к эксплуатации не должны превышать 5% от его цены.

6. Показатели транспортабельности:

— на обычную железнодорожную платформу может быть погружено …… погрузчиков, время разгрузки одного погрузчика механизированным путем …….. мин.

7. Показатели стандартизации и унификации

— коэффициент унификации с другими погрузчиками

8. Показатели экономного использования

— расход бензина на 1 ч непрерывной работы.

9. Экологический показатель:

— выброс углекислого газа не должен превышать………….мл/м3

Пример приведен для того, чтобы облегчить выполнение задания, не является подлинным набор показателей погрузчика.

21. Подготовить набор показателей для одного из изделий предлагаемой группы:

-ручные механические часы;

-яблоки определенного сорта;

2.1. Что такое “управление качеством”?

Термин “управление качеством” стал широко известен в 70-х годах ХХ века, хотя люди изготовляли продукцию и раньше, и всегда потребитель был заинтересован в приобретении качественного продукта, следовательно, изготовитель был вынужден делать его качественным. Но до появления массового производства с его разделением труда на множество отдельных операций, в которых участвовало множество людей не очень высокой квалификации, не было необходимости разделять производство продукции и контроль ее качества. Ремесленник, изготавливавший какую-то продукцию, как правило, сам вел процесс от начала до конца. Если он изготавливал карету, то все ее части он делал сам, за исключением покупных металлических изделий (осей, гвоздей и т. п.). Он один отвечал за качество перед заказчиками, которые знали его персонально, и он один вел весь процесс изготовления, хорошо понимая роль в качестве готового изделия всех составляющих процесса.

Со временем выяснилось, что только контроля качества деталей и готовых изделий недостаточно. Появилась необходимость в управлении качеством. Чтобы понять, чем управление отличается от контроля, можно воспользоваться простейшей трактовкой управления, используемой в кибернетике. В этой трактовке управление включает:

— определение путей достижения целей;

— осуществление управляющего воздействия;

— оценку результатов воздействия;

Применительно к управлению качеством продукции это выглядит следующим образом:

— Осуществление управленческого воздействия в этом контексте означает реализацию программы повышения качества и осуществление производства продукции.

— Корректировка означает анализ результатов контроля и внесение изменений в конструкцию изделий, если в этом есть нужда, в технологический процесс.

Это очень упрощенное представление об управлении качеством. В дальнейшем мы рассмотрим этот процесс более детально. Но пока нам надо было понять, чем отличается управление качеством от обычного контроля качества.

2.2. Почему необходимо управлять качеством?

Теперь рассмотрим, почему потребность в управлении так остро проявилась именно в последние десятилетия.

Во-первых, необходимость управления качеством объясняется значительным ускорением сменяемости видов продукции. Известно, что средний срок существования на рынке одного вида продукции производственно-технического назначения сократился с 17-20 лет в 1940-50х годах до 6-10 лет в настоящее время. Товары индивидуального потребления обновляются еще быстрее. В то же время глубокая специализация, характерная для современного производства, в сочетании с полной механизацией и автоматизацией предопределяет тесную связь состава и конструкции оборудования, предназначенного для выпуска данной продукции, с ее свойствами. Это означает, что почти каждой смене продукции должна предшествовать реконструкция производства, подготовка и осуществление которой требует больших затрат средств и времени. Постановка на производство новой продукции занимает в среднем 5-7 лет. Следовательно, интервал времени, в течение которого продукция серийно изготавливается, почти совпадает с периодом подготовки к постановке на производство новой продукции. Если раньше, освоив новую продукцию, предприятие могло минимум десять лет заниматься только обеспечением запланированного в НТД уровня качества, то сейчас зачастую, еще не освоив один вид продукции, оно уже готовится к разработке следующего поколения. Таким образом, работа по планированию повышения качества, изучению условий потребления из эпизодической, как это было раньше, перешла в постоянную. Качество превратилось в неустойчивый объект, которым необходимо управлять.

Во-вторых, качество стало гораздо более сложным объектом. Достижения науки и техники в период НТР позволили наделить продукцию таким большим количеством свойств, которое еще 20-30 лет назад было немыслимым. Соответственно увеличилось количество показателей качества. Если сравнить ГОСТы на один и тот же вид продукции, то можно заметить, что именно увеличилось за последние десятилетия в несколько раз. Появились целые комплексы показателей, характеризующих долговечность, безотказность, ремонтопригодность, экономичность, безопасность и т. д.; возникло также огромное количество методов испытаний, контроля продукции по всем этим показателям. Появились дорогостоящие технические средства для проверки ее свойств. Затраты на качество, по оценке наших и зарубежных экономистов, стали соизмеримы с затратами на рабочую силу при изготовлении продукции и достигают 10-15% от товарного выпуска.

В-третьих, качество стало очень значимым объектом, так как неизмеримо выросла цена ошибок, связанных с ним. Современный прокатный стан состоит примерно из миллиона деталей, но стоит одной из них выйти из строя, остальные окажутся неработоспособными.

Или возьмем, к примеру, продукцию, от качества которой зависит безопасность людей. Современный самолет состоит из 25 тыс. типов различных деталей, для каждого из них должна быть разработана и неукоснительно соблюдена своя технология изготовления, свои методы контроля, так как ценой ошибки может оказаться жизнь людей.

Значительность ошибки в определении качества стала большей не только для потребителя, но и для изготовителя, так как огромная производительность многих современных агрегатов приводит к мгновенному тиражированию ошибок. Если, допустим, наладчик станка-автомата для резки труб на кольца для обойм подшипников неправильно установит ширину кольца и не заметит этой ошибки в течение часа, то потери предприятия в десятки раз превысят его зарплату. А. Фейгенбаум отмечает, что в США от 15 до 40% мощности машиностроительных предприятий задействованы на исправлении ошибок в качестве продукции [1]. Как следствие, повышение качества стало главным направлением в повышении конкурентоспособности продукции.

Подсчитано, что цены на экспортную продукцию увеличиваются в большей мере, чем прирост ее качества. Если качество продукции на 10% выше мирового уровня, то ее цена может превышать на 50% среднюю мировую цену. Снижение качества продукции против мирового уровня на 10% приводит к снижению ее цены на 25%, а снижение качества на 25% приводит к снижению цены на 50%. Изделие, качество которого на 50% ниже мирового уровня, продать практически нельзя, так как его цена не покроет стоимости затраченного сырья.

Таковы причины, обусловившие необходимость управления качеством.

2.3. Принципы управления качеством

На основе изучения работ ведущих специалистов по качеству и управлению персоналом Акоффа, Деминга, Друкера, Гличева, Исикавы, Никсона, Харингтона, Фейгенбаума 3 и опыта передовых отечественных и зарубежных предприятий нами сформулированы предлагаемые вниманию читателя следующие принципы управления качеством:

1. Опережение требований потребителей к качеству продукции.

2. Обеспечение качества продукции технологией ее производства, а не сортировкой. Этот принцип в трактовке А. Фейгенбаума формулируется следующим образом: «Качество должно быть заложено в изделии».

3. Самоконтроль как главная форма организации оценки качества продукции.

4. Применение методов математической статистики при выборочном контроле качества продукции и управлении технологическими процессами.

5. Прекращение ориентации при закупке материалов на самую низкую цену как главный критерий выбора поставщика.

6. Привлечение минимально возможного количества поставщиков.

7. Организация профилактической работы с поставщиками.

8. Расширение (но не в ущерб качеству) допускаемых отклонений при жестком соблюдении установленных границ.

9. Повышение качества не снижает, а повышает производительность труда.

10. Стремление к оптимальному, а не к максимальному уровню качества.

11. Необходимость учитывать затраты на качество.

12. Затраты и потери, имеющие место внутри допускаемых отклонений (принцип Тогучи).

13. Стремление к тому, чтобы одновременно с повышением качества продукции снижалась цена.

14. Личная ответственность первых руководителей за качество продукции.

15. Необходимость дать каждому работнику представление о его роли в обеспечении качества, о качестве продукции в целом, а также обучение персонала управлению качеством.

16. Обеспечение творческого участия персонала в повышении качества и обучение творчеству.

17. Изгонение страхов, опасений и ориентирование на поощрение работников.

18. Ориентация на коллективную (бригадную) ответственность за качество.

19. Преимущественное использование повременно-премиальной системы оплаты труда вместо сдельной.

20. Ориентация на долгосрочные оценки при материальном стимулировании.

21. Повышение роли морального стимулирования.

22. Использование внутренней мотивации как самого эффективного средства повышения качества изготовления.

23. Осуществление деятельности по управлению качеством по спроектированной системе.

24. Постоянное управление системой управления качеством.

25. Непрерывность планирования повышения качества.

26. Разработка нескольких вариантов проектирования нового продукта.

27. Параллельное выполнение этапов разработки новых видов продукции.

28. Ориентация на условия производства при разработке новой продукции.

Рассмотрим подробнее сущность каждого из перечисленных принципов.

Опережение требований потребителя к качеству продукции

Еще 20-25 лет назад полное удовлетворение сегодняшних требований потребителя всеми признавалось как современный подход к проблеме качества. Но невиданное ускорение НТП привело к тому, что требования потребителя тоже начали изменяться стремительно. Если при подготовке к производству продукции нового качества ориентироваться только на сегодняшние, сиюминутные потребности, то потребителю придется каждый раз ждать их удовлетворения ровно столько, сколько времени необходимо для разработки и освоения новой продукции, т. е. несколько лет. А за это время у потребителя могут появиться новые требования. Поэтому ориентация в управлении качеством на сегодняшние требования даже самого передового потребителя недопустима. Необходимо либо совместно с потребителем определить его будущие требования, либо самому изготовителю научиться прогнозировать эти требования.

Реальность такого подхода подтверждается как опытом наших передовых предприятий, так и зарубежным опытом. Станки с ЧПУ, обрабатывающие центры в машиностроении появились не в ответ на требования потребителей, а как предложение изготовителей станков. Когда изготовители электронно-вычислительных машин взяли на себя обеспечение их работоспособности у потребителя (сервисное обслуживание), они получили такое количество информации о необходимости усовершенствования машин, какое никогда не смогли бы получить от заказчика.

Основой этого принципа является понимание того, что изготовитель гораздо больше, чем потребитель, знает о возможностях усовершенствования своей продукции и должен научиться так хорошо знать условия ее применения, чтобы определять, какие из этих потенциальных возможностей будут полезны потребителю. Поэтому, разрабатывая новую продукцию, нельзя ориентироваться на сегодняшние лучшие мировые образцы, так как они уже устареют к тому времени, когда предприятие освоит новую продукцию. Только закладывая для новой продукции более высокие, чем в лучших сегодняшних мировых образцах, уровни качества, можно производить конкурентоспособные изделия. Успешная реализация принципа опережения требований потребителя в японской промышленности позволила Японии потеснить США в производстве и сбыте целого ряда таких исконно американских видов продукции, как легковые автомобили, электроника, станки. Японцы добились превосходства в качестве продукции по ряду причин. Самым важным было то, что они вместо американского «чуткого реагирования на запросы потребителя» руководствовались принципом «открывать новые полезные для потребителя свойства».

Блестящий опыт опережения требований потребителя имеется в практике советской (теперь российской) оборонной промышленности. Она создала такие образцы оборонной техники, которые на десятилетия опережали зарубежные аналоги.

Качества нельзя добиваться путем проверки, оно должно быть заложено в изделии

Почему невозможно выявить все дефекты?

Во-первых, есть дефекты, которые не обнаруживаются при сдаточных испытаниях. Например, если шлифовать валки из стали Х12М с превышением величины подачи, то на поверхности образуются микротрещины, обнаруживаемые только при увеличении. Со временем при эксплуатации эти микротрещины приведут к разрушению валков, и только тогда выяснится, что изделие было дефектным. Естественно, никакой сдаточный контроль эти дефекты не обнаружит.