Для чего используются специализированные передвижные и переносные дефектоскопы

Дефектоскоп. Виды и работа. Применение и как выбрать. Особенности

Дефектоскоп – это электронное устройство, предназначенное для обнаружения скрытых дефектов в твердых изделиях. Прибор позволяет диагностировать отклонения от нормы без создания нагрузки или разрушения изучаемого объекта. С его помощью можно оценить однородность структуры изделия, наличие на его поверхности послаблений в результате коррозии, отклонения химического состава или наличие микротрещин.

Где используется дефектоскоп

Дефектоскопы используются в машиностроении и строительстве. С их помощью проверяются различные узлы и агрегаты, а также заготовки. Эти приборы являются незаменимыми в нефтегазовой промышленности и энергетике. С их помощью проверяются трубы и цистерны на наличие слабых стенок. Данное оборудование позволяет выявлять брак, что исключает его применение на строительстве ответственных объектов. С помощью дефектоскопов можно контролировать надежность сварных швов, слоя клея или плотность пайки.

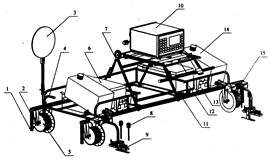

Это оборудование производится в переносном и стационарном варианте. Отдельные модели позволяют ввести сканирование даже тех объектов, которые двигаются на высокой скорости. Такие приборы применяются для проверки труб, которые протягиваются через область сканирования. Также существуют большие дефектоскопы, передвигаемые на вагонетке по рельсам. Эти приборы используются в строительстве и промышленном производстве, в частности самолетов и кораблей. Существует масса видов дефектоскопов адаптированных под определенные условия эксплуатации. В металоперерабатывающей промышленности применяются устройства, которые могут выявлять дефекты в разогретых металлических заготовках.

Конструкции дефектоскопов

Для обеспечения работы дефектоскопа используются различные физические явления, природа которых существенно отличаются друг от друга. В связи с этим существует масса конструктивных особенностей этих приборов.

Среди самых распространенных дефектоскопов, которые массово производятся, можно выделить:

Каждый из этих типов оборудования обладает своими сильными сторонами и слабостями. В связи с этим они могут подходить идеально для одних целей, но быть непригодными для других. Чтобы сделать правильный выбор дефектоскопа, важно предварительно разобраться с принципом действия каждой разновидности.

Акустический дефектоскоп

Также называется импульсным или ультразвуковым. Он работает по принципу эха. На изделие, которое тестируется, направляется короткий ультразвуковой импульс, после чего его колебания регистрируются. В результате на экран выводится карта дефектов. Этот прибор является одним из самых востребованных. Он дает вполне четкую картину тех дефектов, которые скрыты на поверхности. К достоинствам подобного оборудования можно отнести то, что оно работает с разными материалами. Существует масса подвидов акустических дефектоскопов, которые также работают от ультразвуковой волны.

Магнитопорошковый дефектоскоп

Применяется для контроля деталей различных форм. С его помощью можно сканировать сварные швы и углубления, получаемые при сверлении. Важный недостаток метода заключается в том, что он позволяет проверять только поверхностные отклонения. Он не сможет определить внутренние проблемы, если они не имеют внешнего выхода. Для обеспечения сканирования деталей применяется специальный порошок, который рассредоточивается по поверхности объекта и заполняет имеющиеся в нем неровности и трещины. После этого проводится сканирование магнитного поля, что позволяет находить место наибольшего скопления порошка. Это позволяет создавать карту дефектов, поскольку порошок не задерживается на нормальных гладких поверхностях, а забивается в неровности

Недостаток данного метода заключается в том, что для него необходимо покупать магнитный порошок. Он является расходным материалом, поэтому быстро заканчивается и высыпает в роли грязи, которую нужно периодически собирать.

Вихретоковые дефектоскопы

Действуют по физическому принципу вихревых токов. Данный аппарат возбуждает вихревые токи в зоне тестирования, после чего анализирует состояние объекта по их поведению. Данный метод является одним из самых неточных. Глубина контроля трещины составляет до 2 мм. В связи с этим получить объективную картину действительного состояние измеряемой поверхности сложно.

Феррозондовый дефектоскоп

Вырабатывает импульсы тока, которые посылаются на изучаемую поверхность. По их поведению происходит анализ имеющихся дефектов. Данное оборудование является довольно чувствительным и может выявлять неровности с глубиной от 0,1 мм. Данным оборудованием осуществляется контроль качества литых деталей, металлопроката и сварочных соединений.

Электроискровые дефектоскопы

Создают электрический разряд между своим чувствительным щупом и изучаемой поверхностью. Щуп представляет собой пучок электродов, что увеличивает площадь изучения. Разряды пробиваются через воздушный промежуток между поверхностями. В результате осуществляется создание карты изучаемого объекта с отмеченными повреждениями. Для обследования таким методом необходимо чтобы объект изучения был изготовлен из токопроводящего материала.

Термоэлектрический дефектоскоп

Работает по физическому принципу электродвижущей силы, которая возникает при нагреве участка контакта между двумя различными материалами. Данное оборудование является одним из самых дорогостоящих, поскольку требует использование высококачественных материалов, которые позволяют фиксировать минимальные изменения температуры между эталоном и изучаемой поверхностью.

Радиационные

Осуществляют облучение объектов рентгеновскими лучами и нейтронами. Они работают по такому же принципу что и применяемый в медицине рентген аппарат. В результате получается радиографический снимок или светлое изображение на экране прибора. Данное оборудование является небезопасным для оператора, поскольку рентгеновские лучи неблагоприятно влияют на здоровье. Прибор позволяет проводить действительно глубокое изучение объектов, но может применяться далеко не на всех материалах.

Инфракрасные

Отправляют тепловые лучи, которые отбиваются от поверхности объекта и позволяют анализировать отклонение от нормы. На экране прибора просматривается тепловая карта, где участки с дефектами имеют измененные цвета. Данное оборудование позволяет выявлять дефекты, но не дает точной картины об их характеристиках. Тяжело определиться с глубиной трещин, поскольку рассматриваются только очертания нарушенных участков.

Радиоволновые

Генерируют радиоволны, которые направляются на предмет изучения. Потому как они отбиваются от предмета, можно определить не только трещины или утолщение, но и диаметр и даже толщину изоляционного покрытия. Подобное оборудование применяется для работы с металлами и другими материалами.

Электронно-оптические

Применяются для контроля объектов, которые находятся под высоким напряжением. Ими пользуются электромонтажники. Подобное оборудование позволяет не только выявить места перелома проводов, но и качество работы изоляции.

Капиллярное дефектоскопирование

Подразумевают покрытие изучаемой поверхности специальным индикаторным веществом, которое заполняет имеющиеся микротрещины. В тех местах, где толщина вещества больше, его цвет более насыщенный в сравнении с ровными участками. По этим цветам визуально определяются углубления. Этот метод подразумевает использование не электронного прибора, а только индикаторное вещество и лупу или микроскоп.

Критерии выбора

Выбирая дефектоскоп, следует обратить внимание на некоторые характеристики, которые являются ключевыми. В первую очередь нужно ориентироваться по диапазону измерения. Разные модели отличается чувствительностью. Самое точное устройство способно выявлять дефект, глубина которого составляет всего 1 мкм. Для определенных целей такая чувствительность действительно нужна, но для прочих является излишней. К примеру, если необходимо найти микротрещины на коленвале или других вращающихся деталях, то лучше использовать точное оборудование. Если же нужно проанализировать состояние металлического каркаса в строительстве, то подобные микротрещины не столь важны. Учитывая толщину тела арматуры или балок, маленький дефект глубиной 1 мкм никак не сможет стать причиной того, что металл лопнет, особенно если он используется в тех целях, для которых предназначен.

Также выбирая дефектоскоп, следует ориентироваться по тому, для каких материалов оно предназначено. Одни модели могут работать только с металлами, в то время как другие являются универсальными. Также по отношению к дефектоскопам важным понятием является производительность. Она показывает скорость сканирования. Чем она выше, тем быстрее можно оценить состояние объекта. Если ориентироваться по данному показателю, то безусловными лидерами являются вихретоковое и феррозондовое оборудование. Если использовать магнитопорошковый прибор, то продолжительность диагностики займет много времени, к тому же возникнет необходимость растирать порошок.

Рассматривая дефектоскопы, стоит в первую очередь отдать предпочтения ультразвуковым приборам. Они не несут вреда для оператора как радиационные, при этом дают вполне достаточное представление об имеющихся дефектах и целесообразности отправки детали в выбраковку.

Дефектоскоп: как работают разные типы приборов и где их применяют

Контроль качества производства и строительства должен осуществляться на каждом этапе. Иногда проверить работу объекта нужно уже в процессе эксплуатации. Прибор, который помогает проводить подобного рода экспертизу неразрушающим методом, называется дефектоскоп. Видов дефектоскопов существует огромное множество. Отличаются они по принципу работы и назначению. Изучите самые популярные методы дефектоскопии и полезные рекомендации по выбору устройства, чтобы не ошибиться при выборе и быстро освоить работу.

Что такое дефектоскоп и для чего он нужен?

В зависимости от цели дефектоскопии и области его применения, кардинально меняется методика выявления повреждений и брака, на которой основывается работа того или иного дефектоскопа.

|  |  |  |

| УД2-140 | УДЗ-204 | Пеленг-415 | DIO 1000 LF |

Зачем нужна дефектоскопия?

Дефектоскопия – мероприятия, которые направлены на выявление всевозможных отклонений от проекта и нормативов во время производства или эксплуатации объекта. Дефектоскопия помогает обнаружить неисправность задолго до того, как она даст о себе знать. Таким образом, можно предотвратить поломки механизмов, разрушение конструкций и аварии на производстве. Дефектоскоп – прибор, предназначенный для проверки и выявления дефектов на поверхности или в теле всевозможных изделий. Дефекты могут быть самыми разнообразными. Одни приборы нужны для обнаружения следов коррозии, другие – для поиска полостей, утончения, несоответствия размеров и прочих физико-механических изъянов, а третьи могут определить дефекты на уровне молекулярного строения – найти изменения структуры тела, его химического состава.

В каких отраслях применяется дефектоскопия?

Дефектоскоп относят к классу приборов под общим названием «средства неразрушающего контроля». В процессе производства изделия часто поддаются всевозможным проверкам. Некоторые детали подвергают испытаниям в лабораториях, где определяют их запас прочности, способность противостоять всевозможным нагрузкам и воздействиям. Недостаток такой методики в том, что она проводится выборочно и не гарантирует 100% качество всей продукции.

Неразрушающий контроль, к которому относят и проверку дефектоскопом, позволяет оценить состояние конкретного изделия или элемента конструкции на месте и без проведения испытаний. Инструмент незаменим в таких отраслях: строительство; машиностроение; производство металлопроката; энергетика; научно-исследовательские работы; химия; горная промышленность.

Дефектоскопом проверяют качество соединения (особенно важно это для сварки трубопроводов высокого давления), состояние конструкции в строительстве (металлической, железобетонной), степень износа механизма, наличие повреждения детали. Практически во всех отраслях промышленности, где важно контролировать состояние и соответствие нормам твердых элементов, применяют разные дефектоскопы. Классификация дефектоскопов по методу проверки.

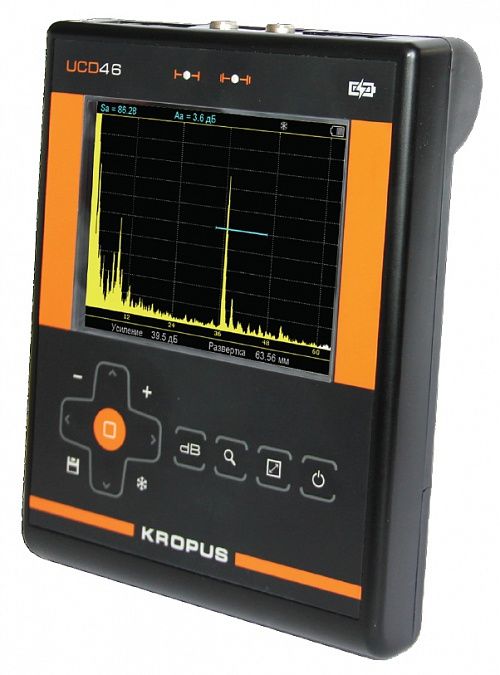

В зависимости от метода проверки, выделяют такие типы дефектоскопов: акустические; вихретоковые; электролитические; искровые; магнитно-порошковые; рентгеновские аппараты; капиллярный; импедансный и другие. Панель управления УЗ дефектоскопа Сравнивать их сложно, они настолько разные по строению, работе и даже внешнему виду, что объединяет их только назначение. Выделить какой-то из приборов и уверенно сказать, что он лучший, универсальный и заменит все остальные невозможно. Поэтому при выборе важно не принимать опрометчивых решений и не покупать первую попавшуюся модель.

Принцип действия каждого типа дефектоскопов

Самые популярные дефектоскопы, которыми можно проводить экспертизу неразрушающим методом: ультразвуковой (акустический), магнитный и вихретоковый. Они компактны, мобильны и просты в эксплуатации и понимании принципа. Другие используются не так широко, но каждый прочно занимает свою нишу среди других средств дефектоскопии.

Акустический – работа ультразвука

Акустический дефектоскоп – понятие, объединяющее в себе схожие по общему принципу приборы неразрушающего контроля. Основывается акустическая дефектоскопия на свойствах звуковой волны. Из школьного курса физики известно, что основные параметры волны не изменяются при движении в однородной среде. Однако, если на пути волны возникает новая среда, частота и длина ее изменяются.

Чем выше частота звука, тем точнее результат, поэтому из всего диапазона применяют ультразвуковые волны. Ультразвуковой дефектоскоп излучает звуковые волны, которые проходят сквозь проверяемый объект. Если присутствуют полости, вкрапления других материалов или прочие дефекты, ультразвуковая волна обязательно укажет на них изменением параметров.

Ультразвуковые дефектоскопы, работающие по принципу эхо-метода, являются наиболее распространенными и доступными. УЗ-волна проникает в объект, если дефектов не обнаружено, отражения не происходит, соответственно, прибор ничего не улавливает и не регистрирует. Если же возникло отражение УЗ, это указывает на наличие изъяна. Генератор ультразвука является так же и приемником, что очень удобно и облегчает проведение дефектоскопии.

|  |  |  |

| УСД-60Н | УД2В-П46 | УСД-46 | УСД-60 |

Зеркальный метод похож на эхо, но используется два устройства – приемник и передатчик. Преимущество такого метода в том, что оба устройства находятся по одну сторону от объекта, что облегчает процесс установки, настройки и произведения замеров.

Отдельно выделяют методы анализа ультразвука, который прошел через объект насквозь. Используют понятие «звуковая тень». Если внутри объекта присутствует дефект, он способствует резкому затуханию колебаний, то есть, создает тень. На этом принципе основывается теневой метод ультразвуковой дефектоскопии, когда генератор и приемник колебаний располагаются на одной акустической оси с разных сторон.

Недостатки такого прибора в том, что предъявляются строгие требования к размерам, конфигурации и даже степени шероховатости поверхности проверяемого элемента, что делает устройство не совсем универсальным.

Вихретоковый – магнитные поля и вихревые токи

Французский физик Жан Фуко посвятил не один год изучению вихревых токов (токов Фуко), которые возникают в проводниках при создании в непосредственной близости к ним переменного магнитного поля. Основываясь на том, что при наличии в теле дефекта, эти самые вихревые токи создают свое – вторичное магнитное поле, осуществляют дефектоскопию вихретоковые устройства.

Вихретоковый дефектоскоп создает исходное переменное магнитное поле, а вот вторичное поле, которое и дает возможность выявить и проанализировать недостаток в объекте, возникает в результате электромагнитной индукции. Дефектоскоп улавливает вторичное поле, регистрирует его параметры и делает вывод о виде и качестве дефекта.

Производительность этого прибора высокая, проверка осуществляется довольно быстро. Однако вихревые токи могут возникать исключительно в тех материалах, которые являются проводниками, поэтому область применения такого девайса значительно уже его аналогов.

Магнитнопорошковый – наглядная картина

Еще один распространенный метод дефектоскопии – магнитно-порошковый. Он применяется для оценки сварных соединений, качества защитного слоя, надежности трубопроводов и так далее. Особо ценят это метод для проверки сложных по форме элементов и труднодоступных для других приборов участков.

Принцип работы магнитного дефектоскопа основан на физических свойствах ферромагнитных материалов. Они имеют способность намагничиваться. При помощи постоянных магнитов или специальных устройств, которые могут создавать продольное или циркулярное магнитное поле.

После воздействия на участок объекта магнитом, на него сухим или мокрым способом наносят так называемый реагент – магнитный порошок. Под действием магнитного поля, которое возникло в результате намагничивания, порошок соединяется в цепочки, структурируется и образует на поверхности четкий рисунок в виде изогнутых линий.

Зная его особенности и основные параметры, при помощи магнитного дефектоскопа можно определить, в каком месте располагается дефект. Как правило, непосредственно над изъяном (трещиной или полостью) наблюдается ярко выраженное скопление порошка. Для определения характеристик дефекта, полученную картинку сверяют с эталоном.

Остальные виды и их принцип действия

Методы дефектоскопии совершенствуются с каждым годом. Появляются новые методики, другие постепенно изживают себя. Многие дефектоскопы имеют довольно узкоспециализированное назначение и применяются только в определенных отраслях промышленности.

Принцип работы феррозондового дефектоскопа основывается на оценке импульсов, возникающих при движении устройства вдоль объекта. Применяется в металлургии, при производстве металлопроката и диагностики сварных соединений.

Радиационный дефектоскоп облучает объект рентгеновскими лучами, альфа-, бета-, гамма-излучением или нейтронами. В результате получают подробный снимок элемента со всеми присутствующими дефектами и неоднородностями. Метод дорогой, но очень информативный.

Капиллярный дефектоскоп выявляет поверхностные трещины и несплошности в результате воздействия на объект специальным проявляющим веществом. Оценка результата производится визуальным методом. Применяется капиллярная дефектоскопия по большей части в машиностроении, авиации, судостроении.

В энергетике для анализа работы и выявления несовершенства элементов, находящихся под высоким напряжением, применяют электронно-оптический дефектоскоп. Он способен уловить малейшие изменения коронных и поверхностно-частичных разрядов, что дает возможность оценить работу оборудования без его остановки – дистанционно.

Средства обнаружения дефектов (переносные, съемные, стационарные дефектоскопы)

Страницы работы

Содержание работы

46. Средства обнаружения дефектов (переносные, съемные, стационарные дефектоскопы;

Первый съемный ультразвуковой дефектоскоп УРД-52, в пятидесятых годах создана УРД-58.

Первым многоцелевым съемным дефектоскопом для проверки состояния головки, шейки и частично подошвы рельса явился УЗР-НИИМ-6М. После него был создан комплекс съемных дефектоскопов Рельс-5 для сплошной проверки рельсов, Рельс-4 для выборочного контроля отдельных сечений, Рельс-6 для проверки сварных стыков и ряд других дефектоскопов.

В настоящее время наиболее распространенными двухниточными съемными дефектоскопами для сплошного контроля рельсов являются: Поиск-10Э, Поиск-2. На сети железных дорог производится замена этих дефектоскопов более совершенными Авикон-01, РДМ-2, АДС-02. Для вторичного контроля рельсов используются однониточные дефектоскопы РДМ-1 и УРДО-3 и для контроля сварных стыков применяются дефектоскопы РДМ-3 и Рельс-6.

Рельсовые съемные ультразвуковые дефектоскопы по своему назначению делятся на: двухниточные дефектоскопы для сплошного контроля рельсов; однониточные дефектоскопы для проверки состояния стрелочных переводов и локальных мест; дефектоскопы для контроля сварных стыков.

Двухниточные съемные дефектоскопы для сплошного контроля рельсов.

Авикон-01 представляет собой двухниточный дефектоскоп нового поколения, который отличается от ранее созданных дефектоскопов: принципиально новой схемой прозвучивания; использованием трех методов контроля; способностью выявления дополнительных дефектов в рельсах по сравнению с известными дефектоскопами.

К числу новых дефектов, обнаруживаемых этими дефектоскопами относятся: сильно развитые поперечные трещины; трещины от болтовых отверстий; продольные горизонтальные; поперечные трещины в подошве рельса, возникшие вследствие коррозии.

Рис. 3.7. Дефектоскоп Авикон-01

В настоящее время подготовлена к серийному производству новая модель дефектоскопа Авикон-01МР, съемная дефектоскопная тележка РДМ-2 относится к новому поколению дефектоскопов. К новому поколению съемных дефектоскопов, используемых на железных дорогах нашей страны относятся также АДС-02. Он предназначен для контроля рельсов Р50, Р65 и Р75.

Предназначены для контроля стрелочных переводов, сварных стыков, вторичного контроля рельсов после дефектоскопных вагонов и дрезин, а также для проверки рельсов в труднодоступных местах (мостах, тоннелях, некоторых станционных и крановых путях).

В настоящее время наиболее распространенные: РДМ-1, (который заменяет ранее применявшиеся дефектоскопы УРДО-3.), УДС1-РДМ-1, переносный одноканальный ультразвуковой дефектоскоп с встроенным микропроцессорным управлением «Пеленг» УД2-102. Дефектоскоп предназначен для контроля:

— стрелочных переводов, болтовых стыков и отдельных сечений рельсов, лежащих в пути;

— рельсовых стыков, сваренных электроконтактным или алюмотермитным способом.

На рельсосварочных предприятиях и дистанциях пути для контроля состояния сварных стыков используются однониточные дефектоскопы Рельс-6 и осуществляется переход на дефектоскопы нового поколения: Пеленг, РДМ-3, Авикон-02, ЭХО-5, ЭХО-Т.

Дефектоскопные вагоны и автомотрисы.

Автомотриса дефектоскопная АДЭ предназначена для ультразвукового контроля рельсов Р50, Р66, Р75, современные дефектоскопные автомотрисы АДЭ-1МТ, АДЭ-2С, АДЭ-1М являются совмещенными, т.е. в их искательных системах используются ультразвуковые и магнитные методы контроля.