Для чего каналы в шатунных шейках выполняют большими по диаметру

Устройство автомобилей

Детали шатунной группы

Шатунная группа

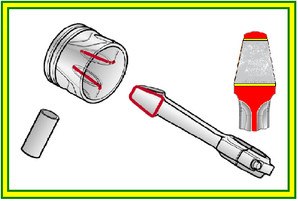

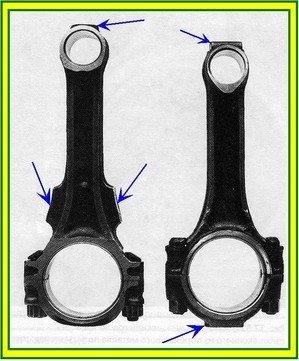

Шатунная группа образует промежуточное шарнирное звено между прямолинейно перемещающимся поршнем и вращающимся коленчатым валом. Она включает в себя шатун, шатунные вкладыши, втулку верхней головки шатуна и крепежные детали, к которым относятся болты и гайки нижней головки шатуна, выполняемой чаще всего разъемной (см. рис. 1).

Детали шатунной группы несут значительные механические нагрузки, принимаемые от поршня через поршневой палец и передаваемые далее деталям группы коленчатого вала, а также значительные инерционные нагрузки, обусловленные сложным знакопеременным движением шатуна.

По этим причинам к конструкции деталей шатунной группы предъявляются определенные требования, направленные на обеспечение их надежной и безотказной работы, а также приемлемой долговечности, поскольку ремонт и замена этих деталей связаны с ремонтными работами значительной трудоемкости.

Шатун

Основной деталью шатунной группы является шатун – металлический стержень с головками на обоих концах, шарнирно соединяющий поршень и коленчатый вал. Шатун воспринимает усилие со стороны газов при рабочем ходе от поршневого пальца и передает его кривошипу коленчатого вала, а также обеспечивает перемещение поршневой группы при совершении промежуточных процессов (тактов).

Верхняя головка шатуна качается на поршневом пальце через специальную втулку, а нижняя вращается относительно шатунной шейки посредством подшипников скольжения (вкладышей).

Анализ кинематики движения шатуна показывает, что его верхняя головка перемещается возвратно-поступательно совместно с поршнем. Совершая при этом цикличные угловые колебания небольшой амплитуды.

Нижняя головка шатуна вращается вместе с кривошипом коленчатого вала, при этом она тоже совершает колебания небольшой амплитуды относительно оси цилиндра.

Стержень шатуна совершает сложное циклическое движение в плоскости, перпендикулярной коленчатому валу.

Механические нагрузки, действующие на шатун, очень разнообразны и изменяются по величине и направлению во время работы двигателя. Набольшие напряжения обусловлены силами сжатия при рабочем ходе поршня, поэтому расчеты на прочность для шатунов выполняют по сжимающей нагрузке.

Растягивающие усилия при вспомогательных тактах, а также напряжения, вызванные силами трения и инерции значительно меньше сжимающих сил, тем не менее, при конструировании шатунов (особенно высоконагруженных и быстроходных двигателей) приходится учитывать и их.

К шатунам предъявляются следующие требования:

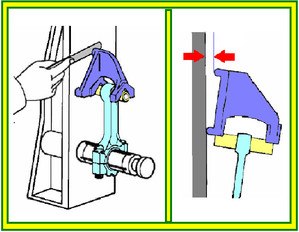

В зависимости от компоновки двигателя могут применяться различные типы шатунов. В однорядных и V-образных двигателях со смещенными цилиндрами правого и левого ряда наибольшее распространение получили простые одинарные шатуны (рис. 1), непосредственно сопрягаемые с шатунной шейкой коленчатого вала. Реже встречаются в двухрядных и многорядных двигателях с цилиндрами, расположенными в одной поперечной плоскости, сочлененные шатуны (рис. 2).

Сочлененные шатуны могут быть:

В последнем случае оси нижних головок главного и прицепного шатунов движутся по разным траекториям.

Конструкция верхней головки шатуна зависит от способов фиксации поршневого пальца. В случае жесткого закрепления поршневого пальца в верхней головке шатуна он запрессовывается в головку с гарантированным натягом.

При установке плавающего пальца в верхнюю головку шатуна запрессовывают бронзовую втулку, толщиной 0,8…2,5 мм.

Для подгонки шатуна по массе и расположению центра масс на верхней головке имеется прилив 1 (рис. 3). Чтобы обеспечить равномерное давление на опорную поверхность втулки, поперечное сечение верхней головки делается с утолщением в центре.

Для смазывания поршневого пальца в менее нагруженной части верхней головки шатуна выполняют отверстия или прорези (рис. 3, б, в).

Учитывая значительные отличия величин сжатия и растяжения, верхние головки шатунов дизельных двигателей иногда выполняют с наклонными торцевыми плоскостями (рис. 3, г). При этом давление на нижнюю и верхнюю половины головки сравниваются, а масляный слой имеет более равномерную толщину по окружности.

В наиболее нагруженных двигателях применяют подачу масла к поршневому пальцу под давлением через канал в стержне шатуна (рис. 3, д, е). При этом появляется возможность принудительного струйного охлаждения днища поршня через распылитель 2 на верхней головке.

Стержень шатуна должен обладать высокой жесткостью и прочностью. Этим требованиям отвечает стержень двутавровой формы поперечного сечения, который имеет высокую жесткость по оси х-х (рис. 1).

Такая форма стержня выгодна и с точки зрения уменьшения массы шатуна, а также экономии металла.

Размер поперечного сечения стержня шатуна плавно возрастает от верхней до нижней головки.

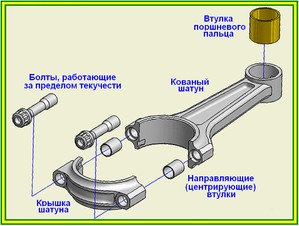

Нижняя головка шатуна обеспечивает вращательное движение шатуна вокруг шейки коленчатого вала и образует корпус шатунного подшипника. Для обеспечения сборки механизма нижние головки шатунов выполняются разъемными (разрезными). Крышка нижней головки крепится к шатуну с помощью шатунных болтов, шпилек или конических штифтов (рис. 2).

Для обеспечения правильных переходов отверстия под шатунный вкладыш нижняя головка обрабатывается в сборе с крышкой. Поэтому крышки нижних головок шатунов не взаимозаменяемы.

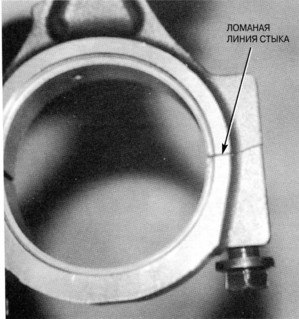

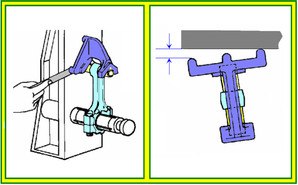

Плоскость разъема нижней головки чаще всего перпендикулярна оси стержня шатуна (рис. 1). Однако в дизелях, имеющих относительно большие диаметры шатунных шеек, коленчатого вала иногда применяют косой разъем нижней головки (рис. 4).

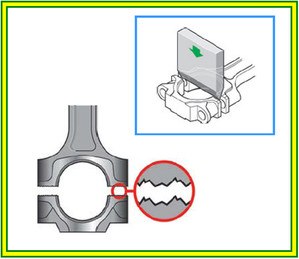

Для точной центровки крышки относительно шатуна применяют призонные болты (имеющие точно обработанный направляющий поясок), а также треугольные шлицы, буртики и фиксирующие штифты.

Шатунные вкладыши работают в более тяжелых условиях, чем коренные, так как нагружены неравномерно. Они выполняются аналогично вкладышам коренных подшипников и из того же материала. Осевой зазор, которому соответствует возможное перемещение шатуна вдоль шатунной шейки, не должен превышать 0,2…0,3 мм.

Шатунные болты затягиваются с усилием; момент затяжки должен в 2…3 раза превышать момент растяжения, возникающий при работе двигателя.

Болт должен исключать напряжения, перекосы. Должна быть предусмотрена надежная фиксация, препятствующая самоотворачиванию болта.

Напряжения в болте и гайке, возникающие при затяжке, снимаются обратным поворотом гайки на небольшой угол. Болты выполняют фасонными с таким расчетом, чтобы минимальное сечение тела было меньше ослабленного внутреннего диаметра резьбы.

Радиусы перехода от головки к телу и от тела к резьбе выполняются достаточно большими.

Для предотвращения проворачивания головок болтов при затяжке гаек на их боковой поверхности выполняется лыска (срез), которая упирается в выступ нижней головки шатуна. Гайки и болты от самоотворачивания предохраняются шплинтами и стопорными шайбами с отгибаемыми краями. Гайки шатунных болтов иногда делают самоконтрящимися (обжатые по краям).

Из каких металлов изготавливают шатуны?

Для изготовления шатунов бензиновых двигателей используются углеродистые или легированные стали 45, 45Г2, 40Г, 40Х, 40ХН, 40Р, а для дизельных двигателей – высокопрочные легированные стали 18Х2Н4МА, 18Х2Н4ВА, 40ХНЗА, 40Х2МА и др.

Шатуны могут отливаться, также, из высокопрочных титановых сплавов или композитных материалов.

Чаще всего шатуны изготавливаются методом горячей штамповки с последующим механической обработкой рабочих поверхностей. Для повышения прочности шатуны подвергаются термической обработке. Для того, чтобы повысить усталостную прочность, их поверхность обрабатывают стальной дробью.

Конструкция шатуна

Шатун двигателя внутреннего сгорания соединяет поршень двигателя с коленчатым валом и во время работы двигателя передаёт все усилия от поршня на коленчатый вал и, наоборот, от коленчатого вала к поршню. При этом шатун совершает достаточно сложное движение. Верхняя головка шатуна совместно с поршнем совершает возвратно-поступательное движение. А нижняя головка шатуна, совместно с шатунной шейкой коленчатого вала совершает круговое движение.

На шатун воздействуют большие знакопеременные и изменяющиеся по величине усилия, вызванные давлением расширяющихся в цилиндре газов и инерцией деталей поршневой группы. Для уменьшения вибрации и повышения максимальных оборотов двигателя, что необходимо для повышения максимальной мощности двигателя, конструкторы стремятся сделать шатун, как и все остальные детали, совершающие возвратно-поступательное движение, как можно легче. Но это стремление вступает в противоречие с необходимостью обеспечения прочности шатуна, работающего под воздействием больших и разнообразных нагрузок. Кроме этого в массовом производстве большое значение имеет себестоимость материалов, из которых изготавливаются шатуны, и стоимость изготовления самого шатуна.

Как и везде в технике, принятие технического решения, это постоянный выбор наиболее приемлемого компромисса для данных условий. Шатун состоит из двух головок и соединяющего их силового стержня. Верхняя головка шатуна (поршневая), меньшего размера, через поршневой палец соединяется с поршнем, а нижняя головка шатуна (кривошипная) соединяется с шатунной шейкой коленчатого вала. Верхняя (поршневая) головка шатуна неразъёмная. Её конструкция зависит от способа крепления поршневого пальца. Если двигатель имеет фиксированный поршневой палец, верхняя головка шатуна имеет цилиндрическое отверстие, изготовленное с высокой точностью и обеспечивающее установленный натяг (0,015 ÷ 0,040 мм) в соединении с поршневым пальцем.

Соединением с натягом, при котором диаметр вала, вставляемого в отверстие несколько больше внутреннего диаметра отверстия. Существует несколько методов сборки таких соединений – запрессовка при помощи пресса, нагрев детали с отверстием или, наоборот, сильное охлаждение вала. Если поршневой палец плавающего типа, в верхнюю головку шатуна запрессовываются бронзовые или биметаллические втулки, изготовленные из стали с залитым во втулку тонким слоем бронзы.

Но существуют двигатели с плавающим пальцем в верхней головке шатуна, в которой отсутствует втулка. В этом случае поршневой палец вращается непосредственно в отверстии верхней головки шатуна. Плавающий поршневой палец устанавливается в верхней головке шатуна с установленным зазором (0,015 ÷ 0,020 мм). Для смазывания плавающего поршневого пальца в верхней головке шатуна может быть сделано отверстие, через которое масло из внутренней полости поршня подаётся к поршневому пальцу. Поскольку нагрузки на нижнюю часть поршневой головки шатуна значительно ниже, чем на верхнюю часть верхняя головка шатуна форсированных двигателей делается в виде трапеции, что увеличивает опорную поверхность пальца во время рабочего хода поршня.

Нижняя (шатунная) головка шатуна разборная. Состоит из верхней части, изготовленной как одно целое с шатуном и крышки нижней головки. Отверстие нижней головки шатуна растачивается на заводе при установленной крышке. Поэтому крышка нижней головки может использоваться только со своим шатуном. Во время ремонта двигателя не допускается замена крышки или установка крышки обратной стороной. Перед разборкой двигателя обязательно ознакомьтесь с видом совместных меток, и с какой стороны коленчатого вала они установлены.

Крышка шатуна соединяется с шатуном при помощи шатунных болтов. Шатунные болты работают под очень большой нагрузкой. Поскольку крышка устанавливается относительно шатуна с высокой точностью, шатунные болты чаще всего являются направляющей деталью, определяющей совместное положение крышки относительно шатуна. Для этого большинство шатунных болтов имеют центрирующие участки, позволяющие точно установить крышку головки относительно шатуна. Шатунные болты чаще всего запрессовываются в шатун, поэтому при замене шатунных болтов для их выпрессовки из шатуна может потребоваться применение пресса. Выпрессовывайте шатунные болты только в случае их необходимой замены. Никогда не заменяйте шатунные болты и гайки шатунных болтов, на болты и гайки непредназначенные для этих целей. Всегда затягивайте гайки шатунных болтов только при помощи динамометрического ключа, даже когда устанавливаете крышку для контрольного замера размеров отверстия нижней головки шатуна. При любом подозрении, что шатунный болт начал вытягиваться, замените болт с гайкой на новые. Стандартная длина болта для каждого двигателя, обычно указывается в заводском руководстве по ремонту. Не пытайтесь исправить повреждённую резьбу болта при помощи плашки. Резьба шатунных болтов изготовляется методом накатки, а не нарезки

.

Различные типы болтов крепления крышки шатуна. На некоторых болтах видны места, предназначенные для центровки крышки шатуна Для правильной установки крышки шатуна центрирование крышки также может осуществляться при помощи направляющих втулок или направляющих штифтов.

В нижнюю головку шатуна вставляются тонкостенные вкладыши подшипников скольжения. По своей конструкции эти вкладыши практически не отличаются от вкладышей коренных подшипников коленчатого вала. Вкладыши подшипника нижней головки шатуна изготавливаются из тонкой стальной ленты, внутренняя поверхность которой залита специальным сплавом, обладающим высокими антифрикционными свойствами и обладающим высоким сопротивлением износу. Для каждого типа двигателя существуют различные типы антифрикционных сплавов, обладающих различными свойствами. Есть сплавы, которые легко притираются, но не обладают достаточной сопротивляемостью ударным нагрузкам, есть сплавы, которые наоборот обладают способностью выдерживать высокие ударные нагрузки, но имеют более низкие другие технические характеристики. По этому при ремонте двигателя необходимо использовать вкладыши подходящие не только по размеру, но и по материалу из которого изготовлены вкладыши. Тонкостенные вкладыши нижней головки шатуна изготавливаются номинального и несколько ремонтных размеров, под шатунную шейку коленчатого вала с уменьшенным, после необходимого ремонта, диаметром. Это позволяет при ремонте двигателя производить перешлифовку изношенных шеек коленчатого вала под следующий ремонтный размер, что удешевляет стоимость ремонта двигателя, поскольку стоимость перешлифовки коленчатого вала, меньше стоимости нового вала.

Вкладыш изготавливается в виде дуги переменного радиуса, в месте замка большего, чем диаметр посадочного отверстия. Кроме того, длина вкладыша обеспечивает небольшой выступ вкладыша над плоскостью разъёма головки шатуна, этим обеспечивается необходимый натяг, предотвращающий проворачивание вкладыша в головке. Вкладыши также имеют установочный усик, вставляемый в канавки выфрезерованные в шатуне и крышке шатуна, которые тоже предназначены для исключения проворачивания вкладыша в нижней головке шатуна. А настоящее время выпускаются двигатели, не имеющие на вкладышах подшипников установочных усиков. В таких двигателях фиксация вкладышей осуществляется только за счёт необходимого натяга в головке шатуна, обеспеченного высокой точностью изготовления деталей.

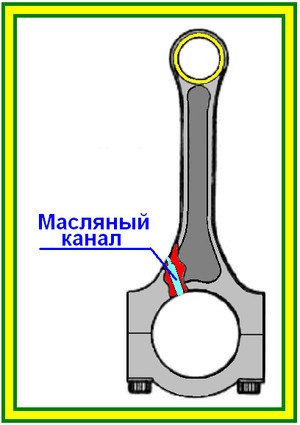

Антифрикционный материал имеет высокую износостойкость только в условиях работы с достаточной смазкой. Масло в подшипник нижней головки шатуна поступает из отверстия в шатунной шейке коленчатого вала. Некоторые шатуны имеют специальные дренажные отверстия, позволяющие регулировать прохождение масла через подшипник. Это необходимо потому, что масло кроме своей основной функции – смазка трущихся поверхностей, ещё служит для охлаждения этих поверхностей. Всегда необходимо точно выдерживать зазор в подшипнике шатуна. Наиболее точным измерением зазора является метод с применением специальной измерительной пластмассовой проволоки. Измерение зазора в шатунных подшипниках ничем не отличается от измерения зазора в коренных подшипника.

Стержень большинства шатунов массовых двигателей имеет двутавровую форму и расширяется к нижней головке шатуна. Существуют стержни другой формы, особенно у шатунов спортивных двигателей, изготовленных из алюминиевых сплавов. Шатуны дизельных двигателей обычно более массивные и более прочные по сравнению с шатунами бензиновых двигателей.

В некоторых двигателях стержень шатуна имеет внутри просверленный масляный канал для подачи масла к верхней головке шатуна. Иногда в верхней части нижней головки шатуна делается отверстие, из которого масло под давлением разбрызгивается во внутренней полости поршня и цилиндра.

Для уменьшения вибраций двигателя необходимо чтобы все шатуны двигателя имели одинаковый вес, более того должен быть одинаковым не только общий вес каждого шатуна, но и вес каждой верхней и каждой нижней головки шатуна. Для взвешивания каждой головки шатуна применяются точные (электронные) весы со специальным приспособлением (установочной скалкой). Сначала взвешиваются все шатуны двигателя, и результаты взвешивания записываются в специальную таблицу с отдельным указанием веса нижней и верхней головок каждого шатуна. Подгонка веса осуществляется по самому лёгкому шатуну, за счёт аккуратного снятия части металла со специальных наплывов (бобышек), расположенных на верхней головке шатуна и на крышке нижней головки. Иногда наплывы в нижней части шатуна расположены не на крышке нижней головки, а на стержне шатуна чуть выше нижней головки в месте нахождения центра тяжести шатуна.Стрелками отмечены бобышки, с которых снимается часть металла при подгонке веса шатунов одного двигателя.

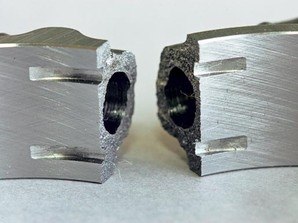

Материалы, из которых изготавливаются шатуны с целью уменьшения себестоимости производства шатуны массовых двигателей изготавливаются методом литья из специального чугуна, что в полнее обеспечивает требования двигателей работающих на бензине. Шатуны высоконагруженных двигателей, особенно дизельных двигателей с наддувом, изготавливаются методом горячей штамповки (ковки) из специальных легированных сталей. Кованые шатуны прочнее литых, но дороже в изготовлении. Кованый шатун легко отличить от литого по боковому шву. Боковой шов кованого шва широкий, а литого узкий. Шатуны некоторых современных двигателей изготавливаются методом спекания из порошковых металлов, такие шатуны обладают более высокой прочностью. Линия соединения нижней головки такого шатуна с крышкой шатуна имеет неровный колотый разъём, поскольку отделение крышки от шатуна происходи методом разлома. В этом случае обеспечивается наиболее точная установка крышки относительно шатуна.

Для уменьшения веса, что необходимо для обеспечения повышения оборотов двигателя, шатуны двигателей дорогих спортивных автомобилей, где цена материала не имеет большого значения, изготавливаются из алюминиевых или титановых сплавов. Шатун, изготовленный из титановых или алюминиевых сплавов весит меньше чем стальной шатун на 50%. Особенно высокие требования предъявляются к материалам, из которых изготавливаются болты крепления крышки головки шатуна. Обычно они изготавливаются из высоколегированных сталей обладающих очень высоким пределом текучести превышающий этот показатель 2 ÷ 3 раза по сравнению с углеродистыми сталями.

При ремонте некоторых высокофорсированных спортивных двигателей требуется обязательная замена болтов и гаек крепления крышки головки шатуна.Во время ремонта двигателя многие автомеханики практически не контролируют состояние шатуна. Они уверенны, что неисправными могут быть только детали, подвергающиеся износу: поршневые кольца, сами поршни, стенки цилиндров, направляющие втулки клапанов другие трущиеся детали. А в шатуне, особенно с фиксированным поршневым пальцем, непосредственно трущихся деталей нет. Поэтому принимается, что шатун всегда исправен, и шатуны устанавливаются в ремонтируемый двигатель не только без ремонта, но и вообще без проверки их технического состояния.

Довольно часто шатуны имеют деформацию, не допускающую их установку в ремонтируемый двигатель. Даже если двигатель автомобиля не подвергался аварийным неисправностям с последующим ремонтом, шатун может быть деформирован под воздействием штатных нагрузок. Тем более повышается вероятность деформации шатуна, если в результате обрыва ремня привода ГРМ, при котором от удара поршня были погнуты клапаны двигателя, если двигатель подвергся гидроудару, вследствие попадания воды в цилиндры двигателя или произошло прокручивание вкладыша и, соответственно перегрев нижней головки шатуна.

Деформация шатуна может произойти из-за неправильного ремонта, когда при установке фиксированного поршневого пальца, для нагрева верхней головки шатуна использовалась газовая горелка. Отверстие нижней головки шатуна, под воздействием ударных нагрузок, может принять овальную форму при неправильном моменте затяжки болтов крепления крышки головки шатуна или вытягивания болтов крепления крышки. Поэтому проверка геометрии и, в случае необходимости, ремонт или замена шатуна являются обязательными при ремонте двигателя. Сначала необходимо измерить диаметр, овальность и конусность отверстий верхней и нижней головок шатуна. Сделать это можно при помощи универсального нутромера, но в специализированных мастерских для этой цели может применяться специальные точные приспособления

Очень важным показателем геометрии шатуна является параллельность осей отверстий головок шатуна. Деформация стержня шатуна может привести к тому, что оси этих отверстий будут не параллельны. Это приведёт к перекосу поршня в цилиндре и, соответственно, повышенной шумности при работе двигателя, преждевременному износу поршня, стенок цилиндра, опорной поверхности нижней головки шатуна и коленчатого вала, а при сильном перекосе поршневого пальца и к разрушению поршня. Точно проверить параллельность осей отверстий шатуна можно только при помощи специальных приспособлений. К сожалению, такие приспособления часто отсутствуют даже в специализированных мастерских. А для проверки деформации стержня шатуна при помощи поверочной плиты или лекальной линейки требуется определённый опыт, да и эти, не очень удобные мерительные инструменты, бывают не во всех ремонтных предприятиях. Кроме того, на некоторых V-образных двигателях нижняя головка шатуна расположена несимметрично относительно стержня и верхней головки шатуна. И тогда проверить геометрию шатуна при помощи поверочной плиты вообще не удастся. Стержень шатуна может иметь спиральную закрутку или осевой искривление. В любом из этих случаев ось поршневого пальца будет не параллельна оси коленчатого вала, а ось поршня будет не параллельна оси цилиндра. Проверка наличия искривления стержня шатуна

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ.

1. Классификация и назначение, компоновочные и кинематические схемы, конструкция элементов корпусной и цилиндровой группы.

2. Конструкция элементов поршневой группы.

3. Конструкция элементов шатунной группы.

4. Конструкция коленчатого вала.

1. Классификация и назначение, компоновочные и кинематические схемы, конструкция элементов корпусной и цилиндровой группы.

Корпус является базовой частью двигателя. На него устанавливаются все его основные механизмы и системы. Он обеспечивает крепление двигателя на транспортном средстве. Корпус состоит из двух функциональных элементов: цилиндра и картера.

Цилиндр выполняет функцию направляющего элемента для движущегося поршня, он участвует в обеспечении необходимого теплового режима поршневой группы. Головка цилиндра соединена с цилиндром шпильками или болтами, а стык между ними уплотняется прокладкой. Головка совместно с цилиндром формирует камеру сгорания, а с движущимся поршнем создает пространство, в котором реализуется рабочий процесс.

Картер предназначен для установки коленчатого вала, ограничивает объем для движущихся элементов КШМ и обеспечивает крепление двигателя на транспортном средстве. Картер состоит из перегородок коренных опор, боковых и торцевых стенок, опорной плиты и нижней части. Нижняя часть картера может служить емкостью для масла и называется масляным поддоном. Обычно она не является несущей и штампуется из листовой стали толщиной 1… 1,5 мм или отливается из алюминиевого сплава.

Блок цилиндров состоит из следующих элементов: боковых и торцовых стенок, межцилиндровьк перемычек и верхней горизонтальной плиты, объединенных термином «водяная рубашка», а также цилиндров. Если в цилиндры, отлитые совместно с водяной рубашкой, устанавливают тонкостенные гильзы, то они называются сухими. Если цилиндры схемные и омываются охлаждающей жидкостью, то их называют мокрыми гильзами.

Картер состоит из перегородок коренных опор, боковых стенок, верхней горизонтальной опорной плиты и нижней привалочной плоскости, на которой фиксируется масляный поддон. Последний может быть выполнен как в виде тонкостенной конструкции, образующей емкость для сбора и размещения масла, так и в виде монолитного несущего элемента, что способствует повышению жесткости корпуса.

По тому, как элементы корпуса двигателей с жидкостным охлаждением воспринимают нагрузку от газовых сил, различают следующие силовые схемы:

1) с несущим блоком цилиндров (рис. 10.1, а), когда силы давления газов воспринимаются головкой, силовыми болтами (шпильками), опорами коренных подшипников и нагружают растягивающими усилиями стенки блока цилиндров.

Разновидностью данной силовой схемы при мокрых гильзах является схема с несущей рубашкой (рис. 10.1, б). При этом газовые силы нагружают (растягивают) только стенки водяной рубашки;

2) с несущими силовыми шпильками (рис. 10.1, в). Силы газов, действуя на головку, воспринимаются длинными шпильками, которые крепятся в верхней части картера. При этом рубашка охлаждения и мокрые гильзы в результате предварительной затяжки шпилек находятся в сжатом состоянии, и газовые силы разгружают их. Блок-картеры, выполненные по данной схеме, могут отливаться из алюминиевого сплава в силу их меньшей нагруженности.

Рис. 10.1. Силовые схемы двигателей с жидкостным охлаждением:

а — с несущим блоком цилиндров; б — с несушей рубашкой; в — с несущими силовыми шпильками

Цилиндры двигателя могут быть выполнены совместно с элементами водяной рубашки блока или изготовляться как отдельные детали — гильзы. Применение негильзованного блока цилиндров обеспечивает высокую прочность и жесткость блок-картера. Такая конструкция имеет меньшие габариты и массу, требует относительно небольшой механической обработки. Однако при этом технологически сложно получить качественную отливку со стабильными геометрическими параметрами. Кроме того, при выходе из строя одного из цилиндров требуется замена всего блока.

Блоки цилиндров с мокрыми вставными и сухими гильзами в большей или меньшей степени лишены указанных недостатков. При этом упрощается технология отливки блок-картеров (для них можно использовать менее дорогостоящие материалы и только для гильз — более качественные), уменьшается неравномерность нагрева, а следовательно, и термическое коробление гильз и блоков, уменьшаются затраты на ремонт.

Сухие гильзы изготовляют двух видов: с верхним опорным буртом и без него (рис. 10.2, б, а). Толщина стенок таких гильз цилиндров составляет 2…4 мм. Гильзы второго типа запрессовывают в блок с некоторым натягом для фиксации их перед окончательной обработкой после установки в блок и при работе двигателя.

Сухие гильзы также могут выполняться в виде вставки в верхней зоне цилиндра, подверженной наибольшему износу. Для повышения износостойкости сухие гильзы изготовляют из кислотоупорного высоколегированного чугуна аустенитной структуры.

Особое внимание при монтаже сухих гильз уделяют обеспечению хорошего контакта с блоком. В противном случае ухудшаются условия отвода теплоты от гильзы в охлаждающую жидкость, что вызывает нежелательную дополнительную деформацию гильзы в цилиндре.

Мокрая вставная гильза имеет фланец в верхней, средней или нижней части гильзы, опирающийся на кольцевой прилив блока (рис. 10.2, в, г, д). Жесткость фланца должна быть достаточной для обеспечения допустимой деформации гильзы при затяжке силовых болтов (шпилек).

Рис. 10.2. Типы гильз цилиндров: а — сухая без опорного бурта; б — сухая с верхним опорным буртом; в — мокрая с верхним опорным фланцем; г — мокрая с нижним опорным фланцем; д — мокрая со средним опорным фланцем

Более низкое расположение опорного фланца способствует улучшению охлаждения наиболее термически нагруженных верхней части гильзы и поршневых колец. Это уменьшает термические деформации верхнего пояса гильзы, что позволяет снизить износ и исключить задиры поверхностей трения элементов цилиндро-поршневой группы, а также уменьшить расход масла.

2. Конструкция элементов поршневой группы.

Поршневая группа включает поршень, поршневые кольца (компрессионные и маслосъемные), поршневой палец и элементы, ограничивающие его осевые перемещения (для пальца плавающего типа).

Поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нем рабочего цикла, и через палец передает усилие на шатун.

В конструкции поршня принято выделять следующие элементы (рис. 10.3): головку 2 и юбку 1. Головка включает днище 4, огневой (жаровой) 5 и уплотняющий 3 пояса. Юбка поршня состоит из бобышек 6 и направляющей части.

На рис. 10.4 и 10.5 представлены наиболее типичные в настоящее время конструкции поршней дизелей и двигателей с искровым зажиганием.

Сложная конфигурация поршня, быстро меняющиеся по значению и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по объему поршня, к значительным переменным по времени местным термическим напряжениям и деформациям.

Теплота, подводимая к поршню через его головку, отводится в охлаждаемую стенку цилиндра через компрессионные кольца(60… 70%), через юбку поршня (20…30%), в систему смазывания через внутреннюю поверхность днища поршня (5… 10%). Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.

Рис. 10.3. Основные элементы поршня: 1 – юбка; 2 – головка; 3 – уплотняющий пояс; 4 – днище; 5 – огневой пояс; 6 – бобышки.

Рис. 10.4. Поршни дизелей: а – листовой поршень; б и в – штамповые поршни; 1 – ребра, соединяющие днище и бобышки поршня; 2 – бобышка со скошенным внутренним торцом; 3 – вырез.

Рис. 10.5. Поршни двигателей с искровым зажиганием: а и б — поршни с поперечной прорезью и терморегулируюшей вставкой; в и г— поршни с Т-образной прорезью; 1 — терморегулирующая вставка; 2 — поперечная прорезь; 3 — вставка канавки под первое компрессионное кольцо; 4 — Т-образная прорезь; 5 — зона выборки металла для подгонки по массе; е — дезаксаж поршня

Для изготовления поршней автомобильных двигателей в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы.

Алюминиевые сплавы имеют малую плотность, что обеспечивает небольшую массу поршня и, следовательно, низкие инерционные нагрузки на детали КШМ. Хорошая теплопроводность применяемых материалов позволяет уменьшать теплонапряженность деталей поршневой группы. Низкие значения коэффициента трения в паре с чугунными или стальными гильзами обеспечивают меньшие внутренние потери. Однако у данных материалов есть серьезные недостатки: невысокая усталостная прочность, уменьшающаяся при повышении температуры, большой коэффициент линейного расширения, недостаточная износостойкость, сравнительно высокая стоимость.

При изготовлении поршней используют два вида силуминов — алюминиевых сплавов с повышенным содержанием кремния: эвтектические (11… 14%) и заэвтектические (17…25%). Увеличение содержания кремния в сплаве уменьшает коэффициент линейного расширения, повышает термо- и износостойкость, но ухудшает его литейные качества и увеличивает стоимость производства.

Для улучшения свойств силуминов в них вводят различные легирующие добавки: натрий, азот, фосфор повышают износостойкость сплава, а никель, хром, магний повышают жаропрочность и твердость конструкции. Добавка до 6 % меди повышает усталостную прочность и теплопроводность, улучшает литейные качества и снижает стоимость изготовления, но несколько снижается износостойкость поршня.

Поршневые компрессионные кольца, кроме основной функции, обеспечивают отвод значительной доли теплоты от поршня в стенки цилиндра. Конструкции наиболее распространенных в автотракторных двигателях компрессионных колец приведены на рис. 10.6.

Кольца с прямоугольным поперечным сечением (рис. 10.6, а) просты в изготовлении, имеют большую площадь контакта по рабочей поверхности со стенкой цилиндра, что способствует хорошему теплоотводу от головки поршня в систему охлаждения. Однако их недостатком является трудность приработки рабочей поверхности к зеркалу цилиндра.

Кольца с конической рабочей поверхностью («минутные») имеют угол наклона рабочей поверхности к зеркалу цилиндра 15…30′ (рис. 10.6, б). Благодаря повышенному давлению на рабочей (нижней) кромке они быстро прирабатываются, после чего приобретают все качества колец с прямоугольным сечением. Однако производство таких колец более сложное.

Достоинства прямоугольного и конического сечений в значительной мере объединены в конструкции скручивающихся (торсионных) колец (рис. 10.6, г, д, к). В рабочем состоянии такое кольцо скручивается за счет большей его деформации в верхней зоне сечения, и его рабочая поверхность контактирует с зеркалом цилиндра под углом, работая как «минутное» кольцо.

Это способствует быстрой его приработке. Однако такие кольца плохо контактируют со стенками канавки, что затрудняет теплообмен через них между головкой поршня и стенкой цилиндра.

Рис. 10.6. Основные конструктивные решения компрессионных поршневых колец (поперечное сечение): а — прямоугольное; б — коническое («минутное»); в — бочкообразное; г и д — прямоугольное с внутренней выточкой; е и ж — трапециевидное (симметричное и несимметричное); з — скребковое; и — стальное витое, к — торсионное с обратным закручиванием

Бочкообразная рабочая поверхность кольца (рис. 10.6, в) (симметричная или асимметричная) обеспечивает оптимальное распределение масла по ходу поршня, исключает кромочный контакт кольца с цилиндром и, следовательно, разрыв масляной пленки при перекладке поршня. Такое кольцо быстро и хорошо прирабатывается к зеркалу цилиндра.

Кольца с поперечным сечением в виде односторонней или двусторонней трапеции (рис. 10.6, е, ж) и с прямоугольной или бочкообразной рабочей поверхностью хорошо противостоят пригоранию даже при повышенных температурах в зоне канавки. Осевое и радиальное движения поршня при перекладке приводят к изменению зазора между торцовыми поверхностями кольца и канавки поршня, что вызывает разрушение нагара в нем. Кольца с односторонней трапецией из-за их несимметричности обладают всеми свойствами торсионных колец.

Конический скос в виде проточек нижней части рабочей поверхности у скребковых колец (рис. 10.6, з) приводит к уменьшению ее площади и, следовательно, к увеличению радиального давления кольца на зеркало цилиндра. Такое кольцо, оставаясь компрессионным, может частично выполнять функцию маслосъемного.

Нижнее компрессионное кольцо иногда выполняют торсионным (рис. 10.6, к) с обратным закручиванием вследствие расположения ослабляющей проточки в нижней части сечения и одновременного наклона рабочей поверхности. При скручивании его в рабочем положении обеспечивается контакт с цилиндром по нижней кромке. По функциональным качествам оно близко к скребковому кольцу.

Лабиринтное уплотнение компрессионных колец обладает насосным действием, т.е. способствует перекачке масла из зазора в камеру сгорания.

Маслосъемные кольца регулируют режим смазывания. Их конструкция должна обеспечивать хороший съем со стенок излишков масла, а также распределение его по зеркалу цилиндра в виде пленки постоянной толщины.

Чугунные монолитные кольца с витым цилиндрическим пружинным расширителем браслетного типа (рис. 10.7, б) характеризуются высокой гибкостью и обеспечивают равномерное распределение давления по высоте кольца. Внутреннюю поверхность кольца выполняют в виде полуокружности или V-образной формы. В первом случае пружина быстрее прирабатывается, однако она может закрывать часть площади дренажных окон. Этот тип кольца используют практически на всех автомобильных дизелях и примерно на трети конструкций двигателей с искровым зажиганием.

Система из двух колец скребкового типа (рис. 10.7, в) устанавливаемых в одну канавку (верхнее кольцо при этом имеет дренажные прорези), характеризуется независимой работой колец, что улучшает их функционирование при движении поршня с некоторым перекосом.

Стальные составные (сборные) хромированные маслосъемные кольца (рис. 10.7, д, е) имеют две кольцевые опорные пластины и расширители (осевой и радиальный или тангенциальный) и используются в основном на двигателях с искровым зажиганием.

Расширители за счет собственной упругости позволяют повысить давление кольца на стенку при минимальной его радиальной толщине.

Рис. 10.7. Основные конструктивные решения маслосъемных колец: а — коробчатого типа без расширителя; б — коробчатого типа с витым пружинным расширителем; в — два скребковых кольца; г — коробчатого типа с радиальным расширителем; д — с радиальным и осевым расширителем; е — с тангенциальным расширителем

Качественное выполнение функций поршневой группой достигается не только конструкцией отдельных колец, но и правильным сочетанием их в комплекте. Например, если верхнее компрессионное кольцо имеет прямоугольное сечение с бочкообразной рабочей поверхностью, то нижнее должно быть скребковым, торсионным или «минутным».

У высокофорсированных дизелей сложно обеспечить температуру в зоне канавки первого компрессионного кольца ниже температуры коксования масла. Поэтому в качестве первого компрессионного используют кольцо с двусторонней трапецией (до 75 % всех моделей), а нижнее — прямоугольного сечения (до 40 %), скребкового (до 35 %) или в виде двусторонней трапеции (до 25 %).

Материалом для поршневых колец в основном служит специальный серый высокопрочный чугун, который обладает высокими стабильными показателями прочности и упругости при рабочей температуре в течение всего срока службы кольца, высокой износостойкостью в условиях граничного трения, хорошими антифрикционными свойствами, способностью достаточно быстро и эффективно прирабатываться к поверхности цилиндра. Легирующие добавки Сr, Ni, Мо, W способствуют повышению термостойкости колец.

3. Конструкция элементов шатунной группы.

В состав шатунной группы входят шатун, шатунные вкладыши шатунные болты (шпильки), элементы фиксации болтов (рис 10.8).

Шатун состоит из поршневой (верхней) головки с бронзовой втулкой (при плавающем пальце), стержня и кривошипной головки со съемной крышкой.

Условия работы шатунной группы характеризуются интенсивными знакопеременными нагрузками от газовых и инерционных сил и повышенными температурами рабочей среды.

Исходя из условий работы к конструкции деталей шатунной группы предъявляются следующие требования: высокая жесткость, обеспечивающая надежную работу тонкостенных вкладышей и шатунных болтов; минимальные габаритные размеры и масса; высокая усталостная прочность; возможность прохождения головки через цилиндр при монтаже (непременное условие для двигателей с блок-картерами).

Рис. 10.8. Конструкция одинарного шатуна: 1 – верхняя головка; 2 – бронзовая втулка; 3 – стержень; 4 – шатунный болт; 5 – нижняя головка; 6 – съемная крышка; 7 – усики; 8 – верхний вкладыш; 9 – нижний вкладыш.

Поршневая головка шатуна (рис. 10.9) имеет геометрическую форму и размеры, определяемые типом ее соединения с поршневым пальцем (плавающим или защемленным).

Плавающий палец устанавливают в верхнюю головку шатуна, имеющую тонкостенную бронзовую втулку толщиной 0,8…2,5 мм.

Защемленный палец в неразрезной поршневой головке фиксируют с помощью гарантированного температурного натяга (20…40мкм) при сборке.

В верхней части поршневой головки обычно имеется прилив 1 (рис. 10.9, а) для подгонки шатуна по массе и расположению центра масс.

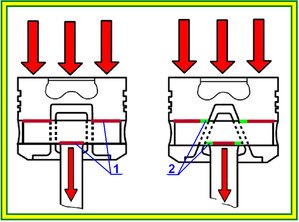

Так как сила давления газов РГ может значительно превышать силы инерции Рj, при равенстве верхней и нижней площадей опорных поверхностей головки толщина масляного слоя между пальцем и нижней поверхностью втулки будет меньше, чем в верхней. Для выравнивания этой толщины площадь верхней опорной поверхности уменьшают за счет фрезерования углубления в ее средней части (рис. 10.9, в) или применения наклонных торцовых поверхностей головки (рис. 10.9, г).

Для накопления и подвода масла к поршневому пальцу в верхней (менее нагруженной) части поршневой головки выполняют отверстия различной формы (рис. 10.9, б, в).

В форсированных дизелях смазывание поршневого пальца осуществляют маслом, поступающим под давлением через канал в стержне шатуна (рис. 10.9, д, е). При этом возможно применение струйного охлаждения днища поршня через распылитель 2 на поршневой головке.

Рис. 10.9. Поршневые головки шатунов двигателей с искровым зажиганием (а…в), дизелей (г…е) и методы их упрочнения (ж…л): 1 — прилив; 2 — распылитель

Наиболее опасным сечением поршневой головки является место ее перехода в стержень (точка А на рис. 10.8), которое определяется углом заделки шатуна φз. Для упрочнения поршневой головки:

увеличивают радиус ρ (рис. 10.9, ж) перехода от стержня шатуна к головке;

ось отверстия под палец располагают эксцентрично относительно оси головки (рис. 10.9,ж);

создают арочную форму в верхней части стержня шатуна (рис. 10.9, ж) для снижения концентрации напряжений в зоне под поршневой головкой;

создают прилив металла в зоне перехода (рис. 10.9, з);

выполняют третью полку вдоль продольной оси стержня (рис. 10.9, и);

повышают толщину стержня до диаметра поршневой головки (рис. 10.9, к);

полки шатуна располагают в плоскости его качания для устранения консольности поршневой головки по продольной оси пальца (рис. 10.9, л).

Стержень шатуна имеет обычно двутавровое сечение, симметричное относительно продольной оси кривошипной головки, что обеспечивает его высокую жесткость при небольшой массе. При подводе масла от кривошипной головки к поршневой в стержне формируют специальный канал.

Кривошипную головку шатуна выполняют разъемной. Наиболее распространены шатуны с прямым разъемом, плоскость которого перпендикулярна оси стержня шатуна.

При большом диаметре шатунной шейки, характерном для форсированных двигателей, разъем выполняют косым под углом φ = 30, 45 или 60° к продольной оси стержня шатуна (рис. 10.10).

Рис. 10.10. Кривошипная головка шатуна с косым разъемом и фиксацией треугольными шлицами (а), буртиками (б) и фиксирующими штифтами (в)

В последнее время разъем между крышкой и верхней частью головки обеспечивается технологически методом разлома.

Для уменьшения концентрации напряжений в кривошипной головке переходы к опорным плоскостям головок шпилек, болтов, гаек выполняют большим радиусом r (рис. 10.8, б) или с поднутрением по радиусу r1 (рис. 10.8, в).

Снижения габаритов и массы кривошипной головки достигают расположением шатунных болтов (шпилек) как можно ближе к оси шейки. В отдельных случаях в теле вкладыша предусматривают выработку для прохождения шатунного болта.

4. Конструкция коленчатого вала

Коленчатый вал состоит из кривошипов, ориентированных относительно друг друга в пространстве, носка 5 (рис. 10.11) и хвостовика 1.

Кривошип формируется из двух коренных шеек 4, шатунной шейки 2 и элементов соединяющих их, называемых щеками 3.

Приоритет требований при выборе пространственной схемы расположения кривошипов коленчатого вала, от которого в решающей степени зависят уравновешенность двигателя, равномерность его хода, параметры крутильных колебаний, следующий: равномерное чередование рабочих ходов и рациональный порядок работы двигателя; внешняя уравновешенность двигателя по силам инерции и моментам от них; внутренняя уравновешенность двигателя.

Коленчатые валы могут быть монолитными или составными.

Коленчатые валы современных двигателей в основном изготовляют полноопорными, когда число коренных шеек на единицу больше числа кривошипов. Этим обеспечивается большая жесткость вала.

Рис. 10.11. Коленчатый вал: а – стальной; б – чугунный; 1 – хвостик; 2 – шатунная шейка; 3 – щека; 4 – коренная шейка; 5 – носок.

В ряде V-образных двигателей для обеспечения равномерного чередования рабочих ходов шатунные шейки одноименных цилиндров левого и правого рядов делают со сдвигом друг относительно друга на угол δ.

Коренные шейки нагружаются в основном крутящим моментом. На шатунные шейки действуют одновременно переменные крутящие и изгибающие моменты, экстремальные значения которых не совпадают по времени.

Применение в коленчатых валах современных двигателей коренных и шатунных шеек больших диаметров приводят к тому, что их сечения перекрывают друг друга в плане. Это повышает изгибную жесткость коленчатого вала.

Для уменьшения массы вала и подачи масла к подшипникам внутри шеек и щек вала выполняют систему каналов, полостей и отверстий. Наиболее удаленные от оси вала полости могут быть использованы в качестве уловителей механических частиц. В основном в современных двигателях используются подшипники скольжения, а в тяжелых двигателях могут применяться и подшипники качения.

Подвод масла к коренным подшипникам осуществляется от главной масляной магистрали в их малонагруженную зону, а к шатунным подшипникам — по просверленным отверстиям в щеках и по радиальным отверстиям в шатунной шейке.

Щеки вала имеют эллиптическую, прямоугольную или круглую форму. Ее выбирают исходя из максимально рационального использования металла без снижения прочности вала.

Щеки подвергаются изгибу в двух плоскостях, растяжению и сжатию, а также кручению. Они являются наиболее сложно нагруженными элементами коленчатого вала, а наибольшие концентрации напряжений отмечаются в галтелях.

Для снижения концентрации изгибных напряжений места перехода от щек к шейкам выполняют в виде галтелей по двум или трем радиусам или с поднутрением в щеку, что обеспечивает максимально возможную длину опорной длины шейки.

В процессе работы коленчатый вал подвергается воздействию значительных осевых усилий, возникающих из-за изменения ориентации транспортного средства и двигателя относительно горизонта в результате ускорения и замедления транспортного средства, работы на валу косозубых шестерен и при выключении сцепления. Осевая фиксация вала по одной шейке относительно картера обеспечивается упорными кольцами, буртами вкладышей или упорным подшипником (рис. 10.12) при осевых зазорах 0,05…0,15 мм. Упорные кольца изготовляют из бронзы, стали или металлокерамики и фиксируют от проворачивания штифтами. Для снижения потерь на трение стальные кольца и упорные бурты вкладышей заливают антифрикционным сплавом.

Рис. 10.12. Осевая фиксация коленчатого вала: а – вкладышами с буртиками; б – упорными кольцами; в – упорным шарико-подшипником

Коленчатые валы штампуют из стали или отливают из специальных чугунов. Для штампованных валов применяют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА (рис. 10.11, а).

Коленчатые валы двигателей с искровым зажиганием отливают из высокопрочного чугуна (рис. 10.11, б). Они имеют меньшую стоимость, небольшие припуски на механическую обработку, в них можно придать более рациональную форму внутренним полостям шеек щек и обеспечить повышение усталостной прочности. Однако предел выносливости чугуна на изгиб существенно ниже, чем стали, поэтому такие валы редко применяются в дизелях.

Дефекты коленчатого вала определяют его прочность, надежность работы КШМ и всего двигателя.

Несоосность коренных опор блока и биение коренных шеек вала возникают в результате технологических отклонений или неравномерности износа в процессе эксплуатации, а также из-за динамических деформаций опор картера и шеек. Эти дефекты могут проявиться в виде эксцентриситета осей и разности их углов.

На прочность коленчатого вала влияет несоосность коренных опор.

Несоосность коренных опор блока в пределах технических условий может уменьшить запас прочности вала на 10 %, а при эксцентриситете 0,1 …0,15 мм запас прочности резко уменьшается (на 30…50%).

Неравномерный износ пары шейка вала —подшипник или неравномерности износа подшипников на 0,05…0,06 мм могут вызвать поломку коленчатого вала.

Разрушение и проворачивание подшипников возникает в результате технологических дефектов, а также при повышенных механических и тепловых нагрузках из-за нарушения условий эксплуатации двигателя.

Усталостные поломки коленчатого вала в местах перехода щек в шейку при повышенной концентрации напряжений возможны из-за технологических дефектов и высоких механических нагрузок.

Прочность коленчатого вала зависит от размеров и формы отдельных элементов вала, наличия концентраторов напряжения на переходах в галтелях и кромках масляных каналов, характеристик прочности материала, конструктивных и технологических методов упрочнения, использованных при изготовлении вала, наличия и ориентации внутренних упорядоченных структур, расположения волокон, зависящих от способа изготовления коленчатого вала.

Конструктивными мероприятиями по упрочнению вала являются: обеспечение перекрытия коренных и шатунных шеек; увеличение радиуса галтели или выполнение многорадиусной галтели при неизменной опорной длине подшипника; увеличение толщины и ширины щеки вала; формирование бочкообразной формы полостей в шейках; расположение маслоподводящего канала в шатунной шейке под углом 90°.

Технологические мероприятия по упрочнению вала следующие: закалка шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском; пластическая деформация галтелей обкаткой роликами при использовании среднеуглеродистых сталей и при закалке ТВЧ; азотирование шеек и галтелей вала.

Азотирование повышает усталостную прочность вала в 1,5… 2 раза, а износостойкость шеек увеличивается более чем на 20%. Однако при этом растет трудоемкость изготовления, повышается вероятность коробления валов, а при ремонте ограничиваются возможности их шлифования.

1. Перечислите основные элементы КШМ и сформулируйте их назначение.

2. Опишите условия работы и требования, предъявляемые к поршневой и шатунной группе, группе коленчатого вала.

3. Из каких элементов состоит поршень, поршневые кольца, шатун и коленчатый вал?

4. Сопоставьте поршни, изготовленные из чугуна и алюминиевого сплава.

5. Расскажите о методах снижения тепловой и механической напряженности поршня.

6. Перечислите мероприятия по повышению прочности и долговечности поршня, поршневого пальца, коленчатого вала.

7. Опишите методы осевой фиксации коленчатого вала?

8. Сопоставьте литые и кованые коленчатые валы.