Для чего колонну синтеза аммиака продували азотом

Синтез аммиака

Свежая ABC, содержащая до 10 ррm СО и до 5 ррm СО2 после сжатия в четвертой ступени компрессора 42 до 24 МПа (240 кгс/см 2 ) и охлаждения в концевом холодильнике до (40 – 50) ◦ С, направляется в нижнюю часть конденсационной колонны 47, где, барботируя через слой жидкого аммиака, дополнительно промывается от следов влаги и углекислого газа и смешивается с циркуляционным газом (ЦГ). Смесь свежего и циркуляционного газа проходит сепарирующее устройство конденсационной колонны, освобождаясь от капель аммиака, а затем проходит по трубкам

встроенного теплообменника колонны, охлаждая циркуляционный газ, идущий по межтрубному пространству теплообменника, и направляется в межтрубное пространство выносного теплообменника 48.

В межтрубном пространстве теплообменника 48 ЦТ нагревается до температуры не более 195 ◦ С, отнимая тепло у встречного газа, идущего по трубкам, и далее поступает в колонну синтеза 49.

В колонне синтеза газ сначала проходит снизу вверх по кольцевому зазору между корпусом колонны и кожухом насадки, охлаждая корпус колонны, и далее поступает в межтрубное пространство теплообменника, размещенного на горловине колонны синтеза.

Здесь газ дополнительно нагревается теплом прореагировавшего газа, выходящего по трубкам теплообменника из катализаторной коробки до температуры начала реакции и поступает последовательно на 1-ю и 2-ю радиальные полки колонны синтеза, на которых при давлении до 24 МПа (240 кгс/см 2 ) и температуре не более 530 ◦ С происходит экзотермическая реакция образования аммиака из азотоводородной смеси.

Для поддержания нормального температурного режима в зоне реакции на обеих полках колонны синтеза предусмотрена подача газа по холодным байпасам минуя теплообменник на горловине колонны синтеза.

Подача холодного газа производится по трем вводам в нижнюю часть межполочного теплообменника в трубную часть. Холодный газ, поднимаясь по трубной части межполочного теплообменника, нагревается газом, прошедшим через 1 полку колонны, а затем смешивается с газом холодного байпаса и газом основного входа и подается на вход в 1 полку. Равномерное распределение газа в катализаторных слоях 1 и 2 полки обеспечивается за счет перфорированных распределительных пластин, установленных на входных панелях.

Газ, прошедший через катализатор 1 полки, охлаждается в межтрубной части межполочного теплообменника до необходимой температуры и подается на вход во 2-ю полку колонны синтеза.

После 2—ой полки колонны синтеза газ, содержащий не менее 14% аммиака, и с температурой не более 530 ◦ С поднимается по центральной трубе, проходит трубную часть теплообменника, размещенного на горловине колонны синтеза, где охлаждается газом, подающимся на 1—ю полку колонны синтеза, до температуры не более 335 ◦ С. После теплообменника газовая смесь поступает в межтрубное пространство подогревателя 50, где избыточное тепло реакции синтеза используется для подогрева питательной воды, направляемой затем в паросборник для получения пара давлением (10,2 – 10,9) МПа (102 – 109 кгс/см 2 ).

Пройдя подогреватель воды 50 циркуляционный газ с температурой не более 230 ◦ С проходит трубное пространство теплообменника 48, охлаждается до температуры не более 70 ◦ С газом, идущим по межтрубному пространству, и поступает в аппараты воздушного охлаждения 51, где из газа при температуре (21 – 43) ◦ С конденсируется часть аммиака. Сконденсировавшийся аммиак отделяется в сепараторе 52, а газовая смесь поступает на всас циркуляционной ступени компрессора 42, где дожимается до давления не более 23,9 МПа (239 кгс/см 2 ), компенсируя потери давления в системе.

Из циркуляционной ступени компрессора 42 циркуляционный газ поступает на вторичную конденсационную систему, состоящую из конденсационной колонны 47 и испарителей жидкого аммиака 53.

Испарители по циркуляционному газу работают параллельно. Аммиачная система у них разомкнута. Газообразный аммиак из межтрубного пространства испарителя 53 направляется на АХУ. Газообразный аммиак из межтрубного пространства испарителя 53 с давлением (0,17 – 0,2) МПа (1,7 – 2 кгс/см 2 ) проходит сепаратор и поступает на склад жидкого аммиака.

Жидкий аммиак, поступающий в испаритель 53 из АХУ, содержит некоторое количество влаги, постепенное накапливание которой в испарителе ухудшает его работу. Дренаж флегмы из испарителя 53 осуществляется в ресивер флегмы на АХУ. Из испарителя 53 дренаж флегмы осуществляется в промежуточную дренажную емкость или по перемычке в ресивер флегмы на АХУ.

Из трубного пространства испарителей смесь охлажденного циркуляционного газа сконденсировавшегося аммиака поступает в сепарационную часть конденсационной колонны 47, где происходит отделение жидкого аммиака от газа. Здесь же циркуляционный газ смешивается со свежей АВС, проходит корзину с металлическими кольцами Рашига, где дополнительно сепарирует от капель жидкого аммиака. Далее газовая смесь поднимается по трубам встроенного теплообменника, охлаждая циркуляционный газ, идущий по межтрубному пространству и направляется в выносной теплообменник, и далее в колонну синтеза.

Жидкий аммиак отделившийся в сепараторе 52, проходит фильтры, где очищается от катализаторной пыли, дросселируется до давления не более 4 МПа (40 кгс/см 2 ) и поступает в сборник 54. Жидкий аммиак из конденсационной колонны 47 поступает в сборник 54.

В результате дросселирования жидкого аммиака с высокого давления до 4 МПа (40 кгс/см 2 ) происходит выделение растворенных в жидком аммиаке газов: Н2, N2, СН4, Ar, NH3, которые называются танковыми газами. Перед последующей утилизации с целью выделения аммиака, танковые газы предварительно охлаждаются в трубном пространстве испарителя 55 за счет кипящего в межтрубном пространстве испарителя жидкого аммиака, подаваемого со склада. Затем охлажденные танковые газы поступают в сепаратор 52, где из газового потока отделяется жидкий аммиак, который стекает в сборники жидкого аммиака 54. Инертные примеси, содержащиеся в циркуляционном газе (метан, аргон) постепенно накапливаются в системе, тем самым, понижая эффективное давление ABC, от которого зависит степень превращения азота и водорода в аммиак.

Для предотвращения накапливания инертов в системе производится постоянная отдувка газа из циркуляционного контура в количестве не более 8200 м 3 /ч после первичной конденсации аммиака на выходе газа из сепаратора 52.

Из испарителя продувочные газы возвращаются в сепарационную часть конденсационной колонны, где происходит отделение сконденсировавшегося аммиака от газов. Далее продувочные газы проходят корзину с металлическими кольцами, где дополнительно сепарируются от капель жидкого аммиака, поднимаются по трубкам теплообменника, нагреваясь до (25 – 30) ◦ С вновь поступающими продувочными газами. После испарителей газообразный аммиак с давлением (5 – 22) кПа (0,05 – 0,22 кгс/см 2 ) и расходом (600 – 1400) кг/час выдается потребителю.

При разогреве и восстановлении катализатора синтеза аммиака и в случае нарушения режима в колонне синтеза, часть газа из теплообменника 48 направляется в пусковой подогреватель 10. Проходит по трубкам змеевиков, где нагревается за счет тепла, выделяемого при сгорании природного газа в межтрубном пространстве подогревателя, и поступает на первую полку катализатора.

Образовавшиеся углеаммонийные соли отделяются в сепараторах вместе с конденсатом и поступают в отпарную колонну 26.

Технология синтеза аммиака. Аппаратное обеспечение производства

Это одно из самых многотоннажных химических производств в мире.

а) Физико-химические основы производства

Синтез аммиака осуществляется из азота и водорода по реакции:

Реакция обратимая, экзотермическая и характеризуется большим тепловым эффектном.

Согласно принципу Ле-Шателье равновесие ее смещается вправо с повышением давления и понижением температуры. Зависимость константы равновесия КР от температуры и давления имеется в справочной литературе.

Однако без использования катализаторов скорость реакции даже при температуре равной 1000 °С практически равна нулю. Это объясняется очень высокой энергией активации этой реакции.

Поэтому процесс проводят в присутствии твердых катализаторов. Как известно, гетерогенно-каталитические реакции имеют несколько стадий, в том числе:

А) диффузия молекул азота и водорода к поверхности зерен катализатора;

Б) хемосорбция этих молекул на поверхности катализатора;

В) поверхностная химическая реакция с образованием неустойчивых промежуточных комплексов и взаимодействие между ними;

Д) диффузия молекул аммиака от поверхности катализатора в газовую фазу.

Исследования показали, что наиболее медленной (лимитирующей) этого сложного процесса является стадия хемосорбции молекул азота, так как он имеет наибольшую молекулярную массу.

На основании этого вывода можно описать механизм синтеза аммиака упрощенной схемой:

Скорость обратимой реакции синтеза аммиака из водорода и азота на большинстве известных катализаторов можно описать уравнением Темкина- Пыжова:

(Рис. а). Зависимость содержания аммиака в АВС от температуры при различных объемных скоростях АВС.

(Рис. б). Зависимость содержания аммиака в АВС от температуры при различных давлениях.

(Рис. в). Зависимость содержания аммиака в АВС от давления при различных температурах.

Так как реакция синтеза аммиака обратима, то возможная степень превращения исходного сырья на железных катализаторах не превышает 20-40%. Поэтому все современные схемы производства являются циркуляционными, то есть подается в колонну синтеза многократно с постоянным выделением образовавшегося аммиака путем его конденсации при низких температурах. Достичь полной конденсации также не удается Зависимость остаточной концентрации аммиака в газовой фазе после его конденсации при давлении 30 МПа следующая:

Температура, град. С

аммиака в газовой фазе, % об.

б) Катализаторы синтеза аммиака

Наибольшей активностью обладают металлы восьмой группы таблицы Менделеева (Fe; Ru; Re и Os). В промышленности применяют железный катализаторы. Их получают сплавлением оксидов железа (FeO + Fe2O3) с активаторами и последующим восстановлением оксидов железа. В качестве активаторов применяют кислотного и амфотерного характера (Al2O3; SiO2; TiO2 и др.), а так оксиды щелочных и щелочноземельных металлов (K2O; Na2O; CaO; MgO и др.). Полученный катализатор имеет марку СА-1.

Восстановление смеси оксидов железа производится водородом по реакции:

Образующееся железо имеет тонкопористую губчатую структуры с большой удельной поверхностью.

ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА

В зависимости от величины используемого давления различают:

— агрегаты низкого давления (10-16 МПа);

— агрегаты среднего давления (20-50 МПа);

— агрегаты высокого давления (80-100 МПа).

В мировой практике наиболее широко используются агрегаты среднего давления. В нашей стране агрегаты работают под давлением 30-36 МПа, а также несколько установок с давлением 45 МПа. Новые агрегаты строятся для давления 32 МПа, температур синтеза 420-500 °С, объемной скорости газа в единице объема слоя катализатора количеств 15-25 тыс. м 3 /(м 3. час). При этом удельная производительность катализатора составляет 20-40 т аммиака в сутки.

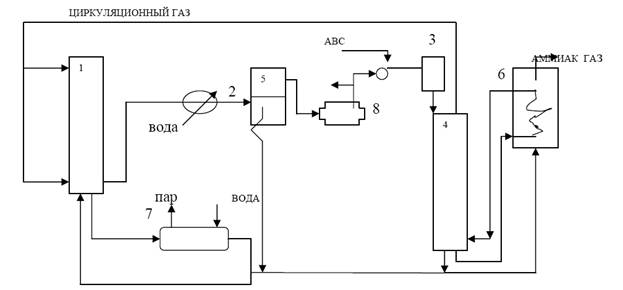

Свежая АВС сжимается в четырехступенчатом ц/б компрессоре до 32 МПа и после охлаждения в АВО поступает в нижнюю часть конденсационной колонны 8, где барботирует через слой сжиженного холодного аммиака и окончательно очищается от остаточных примесей СО, СО2, Н2О и паров масла. Сама она при этом насыщается аммиаком до 3-5 % и смешивается с циркуляционным газом. Далее смесь проходит по трубкам встроенного теплообменника в верхней части колонны 8, и направляется в межтрубное пространство выносного теплообменника 4. здесь он нагревается до 185-195 °С за счет тепла газов выходящих из колонны синтеза 2. Здесь он проходит снизу вверх по кольцевому зазору между корпусом колонны и кожухом насадки и поступает в межтрубное пространство встроенного теплообменника 4. Здесь он нагревается до температуры зажигания железного катализатора марки СА-1 (420-440 °С) за счет теплоты прореагировавших газов и затем последовательно проходит четыре слоя катализатора, при этом концентрация аммиака возрастает до 15-20 %.

Пройдя через центральную трубу при 500-520 °С азотоводородоаммиачная смесь попадает в трубки встроенного теплообменника, где охлаждается до 330 °С. Дальнейшее охлаждение этой смеси до 215 °С осуществляется в подогревателе питательной воды 3 и выносном теплообменнике 4 до 65 °С. далее она охлаждается в АВО 7 до 40 °С. при этом достигается точка росы и часть аммиака конденсируется. Жидкий аммиак отделяется в сепараторе 6, а газовая смесь содержащая 10-15 % аммиака поступает в циркуляционный компрессор 5, где вновь дожимается до 31,5 МПа компенсируя потери давления в системе. Далее циркуляционный газ поступает в систему вторичной конденсации в конденсационную колонну 8 и испаритель жидкого аммиака 15. В колонне 8 газ охлаждается до 18 °С, а в трубках испарителей 15 до минус 5 °С за счет кипения в межтрубном пространстве жидкого аммиака, поступающего из холодильной станции. При этом из газа конденсируется дополнительное количество жидкого аммиака и смесь поступает в сепарационную часть конденсационной колонны 8, где газ отделяется от капелек жидкого аммиака и смешивается со свежей АВС и циркуляционным газом. Газовая смесь проходит вверх по колонне через трубки встроенного т/о, затем выносной т/о 4 и попадает в колонну синтеза 2. Жидкий аммиак из первичного сепаратора 6 проходит через магнитный фильтр 16 где освобождается от катализаторной пыли и смешивается с жидким аммиаком образующимся в колонне 8. Затем его дросселируют до 4 МПа и отводят в сборник 11. При дросселировании из жидкого аммиака выделяется растворенные в нем газы (водород, азот, метан), это так называемые «танковые» газы, которые содержат 16-18 % аммиака. Эти газы направляются в испаритель 12 для отделения аммиака путем его конденсации при охлаждении до минус 25 °С.

Далее они проходят сепаратор 13, где отделяются от капелек жидкого аммиака и используются как топливо совместно с продувочными газами.

ОСНОВНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Огневой подогреватель АВС

Огневой подогреватель АВС:

Колонна синтеза аммиака с полочной насадкой для катализатора

Представляет собой вертикальный аппарат, состоящий из двух корпусов высокого давления и внутренней насадки. Насадка состоит из катализаторной коробки и теплообменника. Катализаторная коробка размещена в корпусе высокого давления внутренним диаметром 2400 мм, высотой 22 м; толщина стенки основного корпуса составляет 250 мм. Теплообменник установлен в верхней части основного корпуса и в корпусе, расположенном сверху основного корпуса (диаметром 1000 мм, толщиной стенки 110 мм и высотой 6,5 м).

Между корпусами высокого давления и насадкой имеется зазор, по которому снизу вверх проходит газ, подаваемый колонну. Расчетная температура корпусов составляет 250 °С, расчетное давление 32 МПа.

Через все полки катализатора проходят два «кармана» для многозонных термопар. Температуру замеряют в двух точках на входе и выходе газа из слоя катализатора на каждой полке. В теплообменнике размещено 1920 трубок диаметром 12х1,5 мм.

Колонна синтеза аммиака с полочной насадкой:

Техническая характеристика: рабочее давление 32 МПа; допустимая температура стенки корпуса 250 °С; емкость (геометрическая 96,6 м 3 ); диаметр внутренний корпуса 2400 мм; длина корпуса 28750 мм; общая высота колонны 31620 мм; масса колонны без катализатора 450000 кг, масса катализатора 116000 кг; объем катализатора 43 м 3 ; допустимый перепад давлений 1,5 МПа.

Колонна синтеза аммиака с двойными теплоотводящими трубками

Представляет собой вертикальный аппарат, состоящий из корпуса высокого давления и насадки. Корпус рулонированный из стали марки 10Г2С1, крышка и днище кованые из стали 22Х3М; насадка из стали 12Х18Н10Т и 0Х18Н12М2Т.

Внутренний диаметр корпуса колонны составляет 2400, толщина стенки 265 мм, высота 18,4 м. Насадка состоит из катализаторной коробки, теплообменника и электроподогревателя.

Катализаторная коробка вмещает в себя 35 м 3 катализатора. В слое катализатора на всю его высоту равномерно размещены 363 двойные теплообменные трубки Фильда. Диаметр наружных труб 45х2 мм, внутренних 28х2 мм. В три кармана вставлены двенадцатизонные терпопары, замеряющие температуру по всей высоте катализатора.

Электроподогреватель мощностью 1,1 МВт, размещенный в центральной трубе катализаторной коробки, предназначен для зарогрева и восстановления катализатора, а также для поднятия температуры до начала процесса образования аммиака после остановок агрегата.

Теплообменник расположен под катализаторной коробкой. Количество теплообменных трубок равно 4698 штук, диаметр 20х2 мм, длина 3,5 м. Насадка снаружи теплоизолирована.

Газ при температуре 180 °С входит в колонну сверху, проходит вниз по кольцевому зазору между корпусом высокого давления и корпусом насадки, защищая корпус высокого давления от воздействия высоких температур из зоны катализа. Далее газ поступает в межтрубное пространство теплообменника где нагревается газом, выходящем из поднимается вверх по центральной трубе и поступает во внутренние теплообменные трубки Фильда. Температуру газа на входе в катализаторную коробку регулируют добавлением с основному потоку газа, байпасного газа. Во внутренних трубках газ нагревается от встречного потока газа в наружных трубках и кольцевое пространство между наружными и внутренними трубками, где нагревается до необходимой температуры начала реакции (температуры зажигания катализатора).

Выйдя из трубок Фильда, газ распределяется по всему, проходит сверху вниз весь объем катализатора. Из коробки газ поступает в трубки встроенного теплообменника, охлаждается и выходит из колонны при температуре 330 °С. Распределение температуры по высоте слоя катализатора показано на рис.

Насадка полностью извлекается из корпуса. Поэтому загрузку катализатора проводится вне корпуса. Расчетная температура корпуса высокого давления 250 °С, расчетное давление 32 МПа.

Корпус высокого давления выполнен из стали 10Г2С1 и 22Х3М, насадка из стали 12Х18Н10Т. Масса корпуса и деталей высокого давления 409 т, масса насадки без катализатора 96 т.

Колонна синтеза аммиака с двойными теплоотводящими трубками Фильда:

Техническая характеристика: рабочее давление 32 МПа; масса колонны с катализатором 600 т; Объем катализатора 35 м 3 ; геометрическая емкость 85 м 3 ; поверхность теплообмена 826 м 2 ; число трубок 4698; диаметр трубок 20х2 мм; длина трубок 3090 мм; допустимое гидравлическое сопротивление 2,0 МПа.

Распределение температуры по высоте слоя катализатора.

Температурный режим в колоннах синтеза аммиака по высоте катализаторной зоны:

Подогреватель питательной воды

Подогреватель питательной воды паровых котлов:

Выносной теплообменник

Аппараты воздушного охлаждения

Конденсационная колонна

Встроенный сепаратор находится в нижней части аппарата и снабжен устройством для тангенциального движения газа и сепарирующей насадкой из полуфарфовых колец Рашига. Выполнен из стали 10Г2С1, Ст. 20 и др. Масса аппарата 270 т.

Испаритель жидкого аммиака

Испаритель жидкого аммиака:

Сепаратор

Представляет собой горизонтальный аппарат диаметром 2400 мм и длиной 9 м. Газ входит в трубу диаметром 480 мм, имеющей по всей длине с двух сторон отверстия для выхода газа в сепарационный объем. Окончательное отделение мельчайших капелек жидкого аммиака происходит в пакетах из металлических сеток (демисторе).

Устройство колонны синтез аммиака

Технологическая схема производства аммиака

Таким образом, скорость реакции и, следовательно, производительность цеха синтеза аммиака в сильной степени зависит от объемной скорости, температуры процесса и давления с системе.

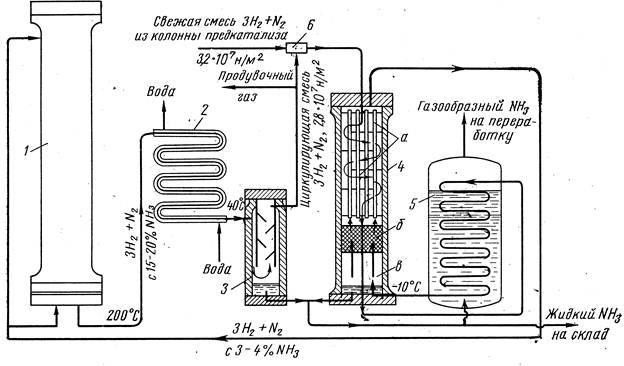

На рисунке 4.8 приведена технологическая схема производства аммиака при среднем давлении:

Рис. 4.8. Схема установки синтеза аммиака при среднем давлении:

Рассмотрим элементарную технологическую схему современного производства аммиака при среднем давлении производительностью 1360 т/сутки. Режим ее работы характеризуется следующими параметрами:

— температура контактирования 450 – 550 °С,

— объемная скорость газовой смеси 4×10 4 нм 3 /м 3 ×ч.

— стехиометрический состав АВС (азотоводородной смеси)

Режим работы установки характеризуется следующими параметрами:

— температураконтактирования 450-500ºС;

— давление32 МПа.

1. Смесь циркуляционного газа и свежая порция АВС, сжатая до

32 МПа, подаётся в колонну синтеза, где происходит образование аммиака.

2. Выходящий из колонны синтеза газ, содержащий до 20% NH3, подвергается2-х стадийной конденсации с цельюотделения аммиака в жидком и газообразном виде.

Первая стадия конденсации:

— циркуляционный газ последовательно проходит через водяной холодильник и холодильник-конденсатор;

— при прохождении газа через холодильники вследствие снижения температуры происходит конденсация газообразного аммиака с образованием жидкого аммиака;

— в результате этого жидкий аммиак отделяется от циркуляционного газа и поступает на складготовой продукции.

Вторая стадия конденсации состоит из 3-х операций:

а) первая операция: циркуляционный газ смешивается сосвежейпорцией АВС и поступает в конденсационную колонну.

б) вторая операция: в конденсационной колонне газ постепенно охлаждается до -10ºС. При прохождении газа через теплообменник конденсационной колонны вследствие снижения температуры происходит конденсацияосновной частигазообразного аммиака с образованием жидкого аммиака.Часть жидкого аммиаканаправляется насклад готовой продукции, а частьпоступает в испаритель жидкого аммиака.

После чего смесь циркуляционного газа, содержащего до

3-4% аммиака и АВС, вновь подают в колонну синтеза.

Цикл замыкается.

Основной аппарат технологической схемы – колонна синтеза аммиака. Колонна состоит из корпуса и насадки, включающей катализаторную коробку в которой размещена контактная масса, и систему теплообменных труб.

Для процесса синтеза аммиака существенное значение имеет оптимальный температурный режим.

Для обеспечения максимальной синтеза процесс следует начинать при высокой температуры и по мере увеличения степени превращения понижать ее. Регулирование температуры и обеспечение автотермичности процесса обеспечивается с помощью теплообменников, расположенных в слое контактной массы и дополнительно, подачей части холодной АВС в контактную массу, минуя теплообменник.

Для снижения температуры стенок холодная азотоводородная смесь, поступающая в колонну синтеза, проходит вдоль внутренней поверхности цилиндрического корпуса колонны. Применяют полочные и трубчатые колонны.

Основной аппарат для синтезааммиака – колонна синтеза

(рисунок 4.10). Колонна состоит из корпуса и насадки.

Насадка состоит: из катализаторной коробки, с размещённой в ней контактной массой, и системы теплообменных труб.

|

В настоящее время применяют полочные колонны синтеза, в которых катализатор находится на полках, размещённых в катализаторной коробке.

Количествокатализатора на полках колонны увеличивается по мере сниженияскорости газа и снижениистепени превращения АВС.

Регулирование температур и обеспечение автотермичности процесса обеспечивается с помощью системывнешних теплообменников и теплообменников, расположенных в слое контактной массы.

Внешний теплообменник находится в нижней части колонны, под катализаторной коробкой. В нём происходит теплообмен между горячим газом, отходящим из колонны, и холодной АВС.