Для чего может использовать второй экструдер на настольном 3d принтере

Чем два экструдера лучше чем один? Разбираемся.

Преимущества наличия двух (или более) экструдеров в 3d принтерах, возможно, не столь очевидны, как вы могли бы подумать. Бытует мнение, что принтеры с двумя экструдерами будут печатать быстрее, чем их собратья с одним экструдером. Процесс печати будет действительно быстрее, но не потому что экструдеры будут печатать быстрее, а потому что они будут готовы печатать постоянно.

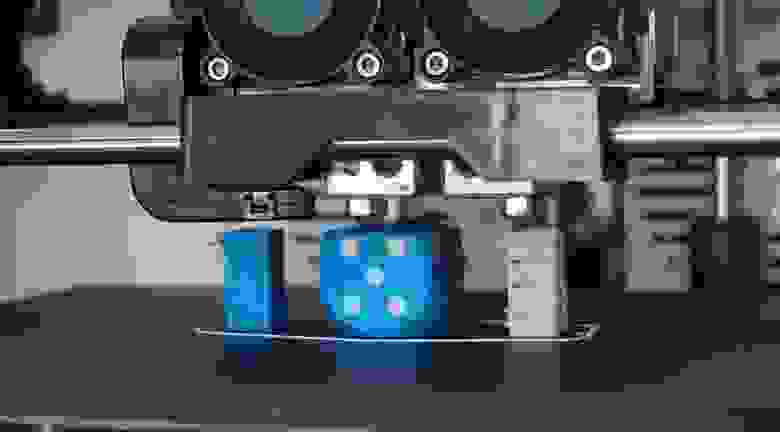

Наличие нескольких экструдеров позволяет одновременно использовать две или более пластиковые нити для печати.

Возможность использования нескольких нитей одновременно означает, что больше не нужно тратить время на остановку печати, для того, чтобы выгрузить старый пластик, загрузить новый и возобновить печать, но уже новым материалом.

Популярные виды использования двойного экструдера 3D принтеров.

В настоящее время самый распространенный способ использования принтеров с двумя экструдерами – печать детали и поддержек для нее разными материалами. Это позволяет использовать отдельную пластиковую нить ниже класса для ваших поддержек (которые, в конечном счете, будут удалены) при этом израсходовать материал лучшего качества на основной объект. В некоторых случаях для печати поддержек используются специальные PVA-пластики. Поддержки из такого пластика легко растворяются в обычной воде, что, опять же, может ускорить процесс получения готового изделия исключив неудобный, трудоемкий и рутинный процесс удаления материала поддержки.

Но главным преимуществом 3d принтеров с двумя экструдерами является возможность печати модели сразу несколькими цветами.

Недостатки

Не смотря на все преимущества у 3d принтеров с двумя экструдерами, существуют некоторые недостатки таких установок. Из-за того, что оба экструдера закреплены на одной печатающей головке, печать разными цветами возможна только по очереди каждым из экструдеров, а не одновременно. По той же причине незначительно уменьшается рабочая область принтера по сравнению с такой же моделью 3d принтера, но с одним экструдером.

Вывод

Какой же вывод можно сделать относительно 3d принтеров, оснащенных сразу двумя экструдерами? Возможность изготовить объект сразу нескольких цветов без необходимости останавливать процесс печати для смены пластика перекрывает все те незначительные недостатки, которые имеются в принтерах с двумя экструдерами. В этом вы можете убедиться сами!

Зачем 2 экструдера в 3D принтере?

Всем добрый день! В данной статье мы хотели бы поговорить о вопросе, который мучает многих заказчиков при выборе 3D принтера с 2-мя экструдерами. А именно, что лучше? Что стабильнее? Какой 3D принтер выбрать? Почему одни 3D принтеры с двумя экструдерами стоят значительно дешевле, и в чем разница между ними?

Немного теории

Начнем, прежде всего с того, что под печатью 2–мя экструдерами (или 2-х компонентная печать) мы понимаем возможность печати 2 материалами например PLA (базовый материал) и PVA (материал временной поддержки удаляемый химическим путем, с помощью воды в данном случае).

Есть возможность печатать двумя разными цветами. Но на практике это не получило какого-либо большого распространения. Печать же сложных моделей с растворяемыми поддержками — востребована.

Поэтому надо решить для себя, зачем нужен 3D принтер с двумя экструдерами? Для большинства задач достаточно использования 3D принтера с 1 экструдером.

Использование же двухэкструдерного 3D принтера просто необходимо, при печати сложных 3D моделей с растворяемыми поддержками. Обычно такие 3D принтеры выбирают производственные компании для печати геометрически сложных прототипов или владельцы 3D принтеров с 1 экструдеров которые понимают, что они не могут реализовать с помощью 3D принтера с 1 экструдером.

Но все ли 3D принтеры c 2 экструдерами имеют одинаковые возможности? Или все- таки отличия в конструкции, и соответственно в цене, имеют решающее значение?

Рассмотрим различные варианты решений для 3D печати 2-мя материалами представленных на рынке 3D оборудования.

Для реализации этой функции, производители используют следующее решения:

Решение № 1

Использование 2-х статичных экструдеров. Как правило это 2 hot-end’а c двумя независимыми моторами подачи материала. Вариантов много. Но все они в той или иной степени повторяют решения на Makerbot Replicator 2, выпущенного в 2012 году.

Есть несколько технических вариантов решения, но все они имеют общий список недостатков и особенностей.

1) Обязательно выравнивание обоих сопел по горизонтали относительно рабочего стола 3D принтера. Иными словами сопла каждого hotend’а должны быть на одинаковой высоте, в идеале с погрешностью не более 0.1 мм.

2) Использование утилитарной башни (или аналогов) для очистки не активного сопла от потеков пластика(образование капли) перед переключением в активный режим для печати. Рассмотрим пример: если сопло №1 печатает модель синим пластиком, то для того чтоб сопло №2 начало печать белым, принтеру необходимо сначала соплом №2 выполнить печать 1-го слоя башни для удаления остатков пластика, и только потом переместить на печать базовой модели (см. Рисунок). И так каждое переключение. Это очень сильно (в разы) тормозит скорость печати, относительно той же модели но при печати 1 цветом. Более того возникает вероятность, обрушения улититарной башни (слой плохо лег, или отклеилась от рабочего стола) и как следствие брак всего проекта.

3) Нет гарантированного результата. За счет сложности и несовершенства архитектуры экструдера. Большой процент брака. Из неактивного в данный момент сопла может подтекать пластик и портить деталь.

1) Низкая стоимость решения

2) Простота конструкции, как следствие — высокая ремонтопригодность.

Этот вариант имеет самую низкую цену и самые низкие возможности в итоге. Сложность настройки, для получения качественного результата, делает этот вариант реализации, полигоном для экспериментов в домашней обстановке. В более-менее интенсивной реализации проектов, делает такой вариант, достаточно проблемным.

Решение № 2

Использование экструдера типа Diamond. В экструдерах подобного типа используется одно сопло, и радиатор(ы) (или модуль охлаждения) с несколькими внутренними ходами для пластика.

В основном, такой экструдер используется для печати разными цветами. Но это, как мы уже знаем, не получило особого распространения в реальности. Печать с растворяемым материалом будет несколько затруднена. Во-первых, основной материал и материал поддержек имеют разную рабочую температуру. Это вызовет некоторые трудности для качественной печати.

И в любом случае такая конструкция имеет почти весь список недостатков, как и первый вариант.

Только нет пункта про выравнивание сопел – тут оно одно.

1) Осталось необходимость использования утилитарной башни (или аналогов) для очистки сопла от потеков пластика (образование капли) перед переключением на другой материал. На фото видна эта «башня». Это очень сильно (в разы) тормозит скорость печати, относительно той же модели, но при печати 1 цветом. Тут еще возможно будет нужно время на изменение температуры сопла, при смене основного материала на поддержки. Или сильно возрастет возможность некачественной печати.

2) Нет гарантированного результата. За счет сложности и несовершенства архитектуры экструдера. Большой процент брака.

3) Такой тип экструдера комплектуются подачей пластика Bowden-схемы. Это влечет трудности (чаще даже, невозможность печати гибкими пластиками)

Также исчезли преимущества.

Такое решение достаточно дорогое. И имеет сложную конструкцию.

1) Более высокое качество печати, чем у варианта №1.

В итоге в варианте печати двумя материалами с растворяемыми поддержками никаких особых преимуществ перед первым решением нет. Зато этот вариант имеет более высокую цену.

Решение №3

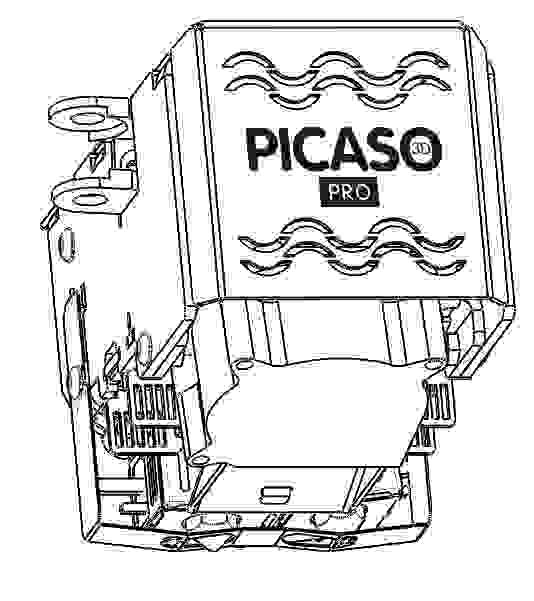

Схемы экструдеров, у которых неактивное в данный момент сопло поднимается, чтобы не создавать проблем. Самая известная на сегодняшний день, среди серийных принтеров, схема JetSwitch.

Система с поворотным блоком сопел от PICASO 3D. Имеется один двигатель подачи пластика, что облегчает конструкцию.

Главная особенность в том, что с помощью поворотного механизма на рабочий уровень опускается одно из сопел, которое активно в данный момент. Второе в это время закрыто, и из него не вытекает расплавленный пластик.

1) Высокое качество печати

2) Нет необходимости построения утилитарной «башни». Поэтому время переключения между экструдерами небольшое. Скорость печати двумя материалами в РАЗЫ быстрее, чем у вариантов 1,2. Ниже сравнительная таблица от компании PICASO 3D.

1) Достаточно сложная конструкция, и как следствие — высокая цена.

Есть еще несколько вариантов экструдеров с подъемными соплами. Всех их объединяет одно – намного более высокое качество печати двумя материалами, чем «классического» варианта №1. Да, они все имеют более высокую цену, но и качество печати кардинально отличается.

Выводы

Выводы следующие – приобретая недорогую конструкцию, вы экономите деньги, но тратите в разы больше время на настройку и саму печать. При остающемся риске брака, что сводит все усилия к нулю. При этом, результат печати все равно будет хуже, чем у конструкций с подъемными соплами.

Если же нужен высококачественный результат и критично время печати сложных моделей, то имеет смысл выбрать модель с подъемными соплами:

Двойная экструзия: стоит или нет?

Самое популярное

Внедрение на рынок трехмерных принтеров FDM с двойной экструзией открыло бесчисленные возможности. Давайте рассмотрим подробнее, в чем заключается особенность этой технологии, ее недостатки и преимущества.

В первое время FDM принтеры выпускались только с одним экструдером. Это означало, что пользователи могли печатать только одним материалом. В последние же годы появилась двойная экструзия. Со вторым соплом и экструдером теперь у мэйкеров есть возможность печатать детали, состоящие из двух разных материалов.

Процесс печати с двойными экструдерами такой же, как и в «обычных» 3D-принтерах FDM. Единственное различие заключается в том, что принтер автоматически переключается между нитями в назначенное время.

Преимущества

Можно выделить сразу несколько основных достоинств:

Недостатки

Существует не так много недостатков в использовании 3D-принтера с двойной экструзией. Основными являются стоимость и обслуживание.

3D-принтер с двойным экструдированием обычно стоит больше, чем аналогичная модель с одним экструдером. Увеличиваются расходы и за счет необходимости покупки второго материала.

В настоящее время цены на 3D-принтеры с двойной экструзией относительно высоки. Тем не менее, есть несколько принтеров, которые предлагают двойную экструзию за 1000$, например: Flashforge Creator Pro.

Детали 3D-принтера нуждаются в периодической замене. Если у принтера 2 сопла, соответственно, придется в два раза чаще покупать расходные запчасти для них. Не стоит забывать и о необходимости калибровки двух экструдеров.

Что нужно знать о печати двумя экструдерами: особенности процесса, преимущества, недостатки

3D-принтеры с двумя экструдерами позволяют осуществлять печать не одним, а как минимум двумя разными прутками филамента. За счёт этого можно не останавливать печать, чтобы создать изделие из разных видов материалов. Более того – можно печатать модели двумя расходниками одновременно, совмещая филаменты разных типов и цветов. Достоинств у машин с двумя экструдерами много. Однако работать с ними не так просто, как может показаться на первый взгляд.

Что нужно знать о процессе печати двумя экструдерами

1. При моделировании нужно учитывать, что наличие второго сопла уменьшает размеры области печати по оси Y.

2. Важно, чтобы между каждым соплом и рабочей поверхностью было одинаковое расстояние. Для этого нужно позаботиться о правильной калибровке платформы, после чего проверить, правильно ли размещены сопла. Для максимально точной калибровки лучше использовать тестовый режим печати.

3. Перед печатью необходимо задать настройки слайсера: указать, что печать будет осуществляться двумя экструдерами, и задать правильное значение смещения по оси Y. Измерять расстояние между экструдерами для определения смещения нужно после окончательной калибровки устройства.

4. Если 3D-печать осуществляется только одним экструдером, то второй нужно снять. Если это сделать невозможно, то его также нужно подогреть до рабочей температуры, чтобы холодное сопло не повредило изделие в процессе печати.

Функциональные возможности 3D-принтеров с двумя экструдерами

Устройства, имеющие два экструдера, применяются в разных целях. Во-первых, они позволяют печатать модели сложной геометрической формы с множеством поддержек. Причём эти поддержки печатаются вторым экструдером из менее дорогого, растворимого в воде филамента, который легко удаляется после печати. Чтобы использовать второе сопло таким способом, нужно в настройках печати выбрать опцию «Поддерживающий экструдер».

Во-вторых, два экструдера позволяют печатать изделия разных цветов, что сокращает время на постобработку. Важно знать, что для печати из двух цветов нужно загружать два разных STL-файла, то есть ещё на этапе моделирования необходимо разделить модель в зависимости от цветов на две части. Первой присваивается параметр работы с одним экструдером, а второй – с другим. Чтобы проверить, всё ли было сделано правильно, можно осуществить совмещение моделей. Только после этого следует приступать к печати.

Достоинства и недостатки двух экструдеров в устройстве

Некоторые из достоинств уже были описаны выше – возможность использовать разные виды и цвета материалов, нет необходимости останавливать процесс печати для загрузки филамента и т. д. Также печать двумя экструдерами осуществляется быстрее, чем одним, так как они постоянно готовы к работе.

И всё же у подобных моделей 3D-принтеров есть и небольшие недостатки. В частности, если оба экструдера находятся на одной печатающей головке, то печатать модель разными цветами они будут не одновременно, а по очереди. Кроме того, уменьшается область печати по оси Y, а калибровка и настройка устройства требуют особой внимательности и занимают больше времени, чем проверка настроек печати 3D-принтера с одним экструдером.

Таким образом, приобретая 3D-устройство с двумя экструдерами, важно быть готовым к множеству неудачных экспериментов. По праву оценить достоинства этих принтеров можно только со временем, после наработки опыта и определённых навыков.

Экструдер пластика для 3D принтера, принцип работы, устройство, разновидности

Если управляющие платы это мозг, то экструдер это сердце 3D принтера. Основная функция этого узла, обеспечение равномерного выдавливания расплавленного пластика для формирования слоев 3D модели. В этой статье раскроем тему экструдеров, узнаем чем отличается боуден и директ экструдеры, какой принцип работы, опишем лучшие экструдеры представленные на мировом рынке.

Холодный узел экструдера

Холодный узел относится к верхней части экструдера 3D-принтера, в которую подается нить, а затем проходит в хотенд, далее плавиться и экструдируется на платформу 3D принтера.

Холодный узел состоит из двигателя экструдера приводящий в движение зубчатую передачу, которые обычно устанавливаются либо на раме принтера, либо на самой печатающей головке, в зависимости от типа экструдера и трубки из тефлона, которая обязательно нужна любому экструдеру типа Боуден для точного направления пластиковой нити и минимального отклонения в процессе 3D печати и отката нити..

На изображении сравнение экструдеров и принцип работы

Директ экструдеры для 3D принтеров

Директ экструдер для 3D-принтера отличается размещением двигателя непосредственно над хотэндом. Такое расположение сводит к минимуму расстояние от зубчатой передачи до хотэнда и обеспечивает более надежную 3D-печать гибких нитей типа TPU, TPE, SEBS, Flex и т.д..

Обратите внимание, что наличие директ экструдера не обязательно означает, что он может отлично печатать гибкими нитями. Для успешной печати гибкими материалами уделяйте внимание положению зажима и устройству зубчатой передачи.

Еще одно преимущество использования директ экструдера заключается в более точном управлении втягиванием. Благодаря расположению непосредственно над хотэндом, меньше расстояние между зажимом и пластиковой нитью, проходящей через тепловой барьер. Следовательно, у нити меньше места для изгиба и деформации под воздействием давления.

Директ экструдеры для 3D-принтера делают печатающую головку более громоздкой, как следствие выше инерционность, что требует более надежной конструкции рельс, если требуется получить хорошее качество печати. Так же это отражается на скорости 3D принтера, директ экструдеры по сравнению с боуден печатают на более низких скоростях. Возможные дефекты — это рябь на поверхности отпечатка.

Боуден экструдеры для 3D принтера

Боуден экструдер для 3D-принтера предусматривает сборку двигателя и зубчатой передачи на раме принтера. Основное преимущество боуден экструдера- это скорость, т.к. печатающая головка имеет меньший вес.

Недостатком боуден экструдеров, является то, что в процессе перемещения нити по тефлоновой трубке, соединяющей механизм подачи и хотэнд, она может отклоняться и чем длиньше трубка, тем больше может быть отклонение, особенно это проявляется при втягивании нити и работе с гибкими пластиками. Размер втягивания и параметры 3D печати для гибких нитей подбираются опытным путем.

Еще одна проблема, которую необходимо решить при настройке боуден экструдеров — это трение. Поскольку нить необходимо проталкивать на некоторое расстояние внутри трубки, важно, чтобы двигатель и зубчатые передачи давали на нить достаточный крутящий момент и надежно прижимал пластиковую нить.

В большинстве настольных дельта 3D-принтеров используются боуден экструдеры.

Хотенды (хотэнды ) для 3D принтера стандартные

Это узел который непосредственно нагревает пластиковую нить, через который расплавленный пластик выдавливается на стол 3D принтера.

Хотэнд E3D V6

Термобарьер, который ввинчивается в радиатор, часто представляет собой трубку из нержавеющей стали (или другого металла с низкой теплопроводностью, например титана) с резьбой.

Верхняя часть, которая активно охлаждается радиатором и специальным вентилятором (или системой водяного охлаждения, в некоторых экстравагантных случаях), предотвращает нагрев и ослабление нити до того, как она будет экструдирована.

Нижняя часть состоит из нагревательного блока, картриджа, термистора, температурного реле и сопла.

Блок нагревателя, обычно изготовленный из алюминия, нагревает его картридж.

Также внутри блока нагревателя находится термистор — небольшой датчик, который передает значение температуры на материнскую плату 3D-принтера, что позволяет поддерживать её в заданном диапазоне.

Двойной экструдер 3D принтера

Причины, по которым нужно использовать двойной экструдер:

Недостатки:

Лучшие экструдеры и хотенды для 3D принтеров

Подборка популярных экструдеров и хотэндов для 3D-принтеров, совместимых с большинством настольных FDM 3D-принтеров.

Экструдер MK8

Самый популярный директ экструдер MK8, прост в эксплуатации и установке, дешев и совместим с большинством 3D принтеров.

Цена: около 14 долларов.

Экструдер E3D TITAN AERO

Ключевые особенности директ экструдера E3D Titan Aero:

Хотенд E3D V6

Хотэнд E3D является самым популярным в мире 3D печати. Основное преимущество в том, что данный хотэнд может выдерживать температуру до 300 ° C.

Хотенд E3D Chimera (Химера )

Хотэнд E3D Chimera + имеет два сопла экструдера в дополнение к двум хотэндам для подачи нитей. Если вам нужен двойной экструдер Chimera +, это то что нужно.

Хотенд E3D Cyclops +

Хотэнд E3D Cyclops + это пример того, как можно усовершенствовать 3D принтер, не жертвуя простотой. Этот хотэнд с двумя нитями предназначен для подачи двух разных материалов в один экструдер, что дает вам большую гибкость печати, не усложняя основные узлы принтера.

E3D разработала Cyclops + специально, чтобы вы могли легко переключаться между двумя пластикам в одном сопле экструдера.

Хотенд E3D Voolkano (вулкано )

E3D создал Volcano, чтобы значительно сократить время печати без ущерба для качества модели.

Volcano специально разработаны для более высоких скоростей и температур, заявлено, что они обрабатывают как минимум в три раза больше пластика, чем обычные V6. По этим причинам Volcano требуется более длинное сопло, обычно 21 мм от конца до конца, чтобы обеспечить лучшую теплопроводность.

Хотэнд Volcano, предназначенный для печати толстых слоев, поставляется с различными размерами сопел от 0,6 до 1,2 мм. Обратите внимание, что эти сопла длиннее, чем стандартные, соответственно максимальная высота модели может быть меньше, чем при использовании стандартных сопел.

Не рекомендуется использовать гибкие нити.

Хотенд Diamond Trippe

Хотэнд Diamond Trippe по конструкции напоминает E3D Cyclops. Diamond Trippe позволяет объединить более одной нити в одном сопле экструдера, в отличие от Cyclops, Diamond Trippe имеет три фидера, которые можно переключать для одноцветных частей или комбинировать для создания градиентов или цветовых гамм.

Хотенд J Head

Для тех пользователей, которые ищут легкое, компактное и не менее функциональное, хотэнд J Head хороший выбор. J Head на 13 мм короче V6, что делает возможность увеличить максимальную высоту области печати 3D принтера.

Хотэнды для высокотемпературной 3D печати до 450 ° C

Хотэнд Copperhead

Подробнее об установке Copperhead:

Хотенд Mosquito

Mosquito от компании Slice Engineering конкурент E3D v6 по производительности, но превосходит его по устойчивости к высоким температурам. Этот хотенд — идеальное решение для печати высокотемпературными материалами, такими как PEEK, PEKK, PSU или PEI. Его также можно использовать для печати пластиками со стандартной температурой.

Хотэнд Mosquito оснащен компонентами из медных сплавов, что имеет большое значение при работе на высоких температурах (разница составляет почти 300 ° C). Медь почти в два раза большую теплопроводность, чем алюминий, поэтому теплопередача Mosquito происходит намного эффективнее.