Для чего необходимы модель и стержневой ящик

Технология изготовления моделей и стержневых ящиков

Элементы модельного комплекта, такие как модели отливок, стержневые ящики, модельные плиты, обычно изготовляют из отдельных заготовок, поскольку подобный модельный комплект обладает более высокими эксплуатационными свойствами по сравнению с модельным комплектом, изготовленным из целого куска древесины. Изготовление моделей и стержневых ящиков из отдельных заготовок позволяет устранить недостатки, свойственные древесине (коробление, растрескивание и т. д.).

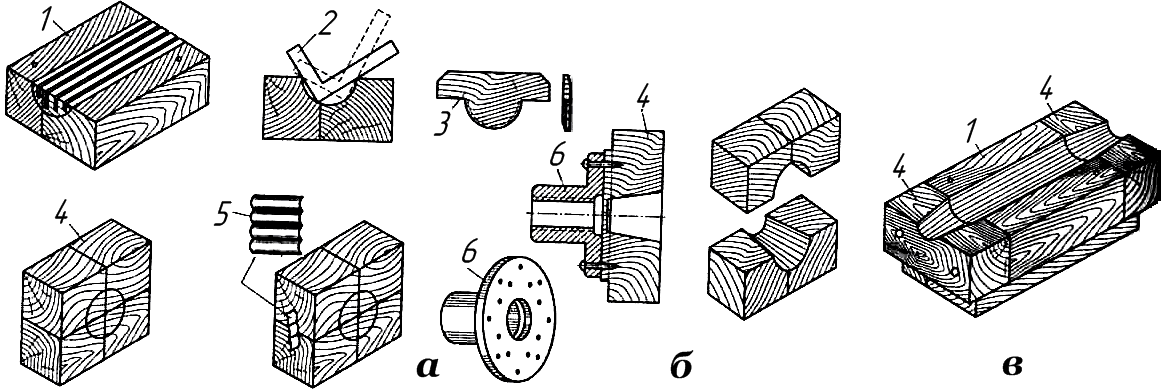

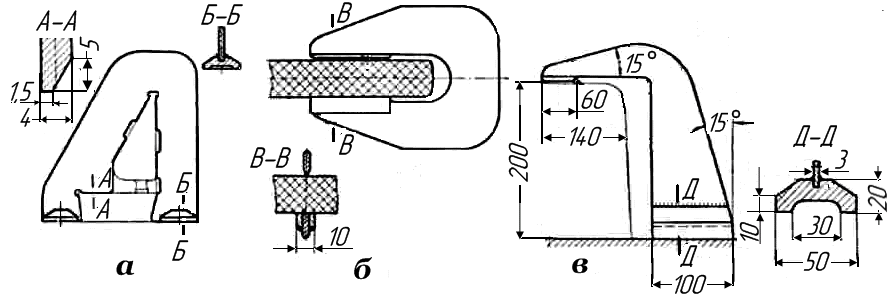

Соединение в шип досок или брусков называют вязкой. Прочность и точность моделей и стержневых ящиков во многом зависит от того, насколько качественно выполнена вязка. Поэтому разметка и подгонка шипов и проушин должны быть выполнены точно, чисто и без перекоса. Существует несколько видов вязки: угловая, стыковая, тавровая, крестообразная. На рис. 7.88 приведены способы угловой вязки.

После получения заготовок они подвергаются механической обработке для изготовления соответствующих по геометрии моделей. Обработка осуществляется на деревоообрабатывающих станках различного назначения. Применяют режущие (рейсмусовые), фрезерные, фуговальные, сверлильные, токарные, круглопильные, ленточнопильные, лобзиковые, долбежные станки и др. Для получения гладкой поверхности моделей используют шлифовальные станки различных типов.

Точность изготовления моделей является одним из важных требований технологии изготовления модельных комплектов. Чтобы иметь правильное представление о точности размеров, надо уяснить смысл терминов «допуски» и «посадки», а также других понятий, используемых в деревообработке.

Точность изготовления моделей зависит прежде всего от требований, предъявляемых к точности отливок. Для получения нужной точности необходимо пользоваться исправным измерительным инструментом, имеющим соответствующие диапазоны и погрешности измерений.

Для облегчения металлических моделей их делают пустотелыми с определенной толщиной стенки, а для прочности предусматривают ребра жесткости. После получения модели-заготовки она подвергается механической обработке со шлифовкой рабочей поверхности. Аналогичным образом изготовляют металлические стержневые ящики и вкладыши к ним.

Модельные комплекты из пластмасс обладают лучшими свойствами, чем деревянные и металлические. Пластмассовые модели имеют высокую механическую прочность и точность, не подвергаются короблению, разбуханию, усушке, коррозии. При изготовлении модельной оснастки широко применяют пластмассы на основе эпоксидных смол. Формовочные уклоны, точность и шероховатость поверхности пластмассовых модельных комплектов должны соответствовать требованиям к модельным комплектам, изготовленным из алюминиевых сплавов.

Процесс изготовления модельных комплектов из пластмасс на основе эпоксидных смол состоит из следующих основных операций: изготовление мастер-модели, форм, пластмассовой модели, стержневого ящика, монтаж модели на модельную плиту. Мастер-модель можно изготовить из древесины, гипса или алебастра.

Существуют два способа изготовления модельных комплектов из пластмасс: литьевой и контактный. Литьевой способ используют при изготовлении модельных комплектов небольших габаритных размеров. Контактный способ применяют в тех случаях, когда модель (стержневой ящик) должна иметь высокие прочностные свойства или когда ее конструкция имеет сложную геометрическую форму и выступающие тонкие части.

При контактном способе используют армирующий стеклонаполнитель (стеклоткань, стеклоленту, стекложгут), который в комплекте с пропиточными эпоксидными составами образует прочный конструкционный стеклопластик. После изготовления модели неровности, шероховатости на поверхности сухой гипсовой формы зачищают шлифовальной шкуркой, а затем наносят разделительный состав. Далее приготовляют эпоксидную композицию для облицовочного слоя и наносят ее кистью равномерно на всю поверхность. Кистью проводят по поверхности формы 4-5 раз до начала желатинизации смолы. Через 20-24 ч после нанесения облицовочного слоя послойно накладывают на поверхность формы куски стеклоткани, пропитанные эпоксидной композицией. После завершения формообразования модель (стержневой ящик) выдерживают в форме два-три дня при температуре 20-25 °С. Далее на фрезерном станке зачищают плоскость разъема, модель извлекают из гипсовой формы, удаляют с нее гипс и разделительное покрытие. Затем в модели сверлят отверстия для ее монтажа на модельной плите.

Изготовление модельных комплектов литьевым способом проще. Оно заключается в заливке в гипсовую форму эпоксидной композиции. Остальные операции такие же, как и при контактном способе.

При изготовлении пластмассовых моделей необходимо особенно строго соблюдать требования техники безопасности.

После изготовления модельного комплекта из любого материала производится его окончательная отделка. Деревянные модели обрабатывают мелкой абразивной шкуркой или шлифуют пемзой. После отделки поверхности моделей грунтуют, шпаклюют и покрывают модельным лаком. После каждой операции поверхность шлифуют шкуркой. Окраска моделей и стержневых ящиков модельным лаком должна систематически повторяться в процессе использования их в производстве. После окончательной отделки и проверки модельные комплекты маркируют, набивая на них цифры и буквы. Все отъемные части также маркируются.

Готовые модельные комплекты с соответствующей документацией направляют на склад готовых комплектов.

Изготовление литых форм

Модельный комплект для изготовления литых форм

Для изготовления литых форм необходимо иметь модельный комплект, состоящий из моделей и стержневых ящиков, а также модельные плиты и другие приспособления.

Конструкция модели должна обеспечить легкость выемки ее из формы. Поверхность модели должна быть гладкой, чистой, чтобы при выемке ее из формы она легко отделялась от формовочной смеси. Модель должна быть прочной, не изменяться в размерах, противостоять влиянию влаги формовочной смеси, в которой модель находится в период формовки.

Материалом для моделей и стержневых ящиков в индивидуальном и мелкосерийном производстве в большинстве случаев служит древесина, иногда гипс и цемент, а для массового производства— алюминиевые сплавы и пластмассы.

При изготовлении моделей и стержневых ящиков учитывают: технологию формовки и изготовления стержней, литейные свойства металла и последующую механическую обработку отливки.

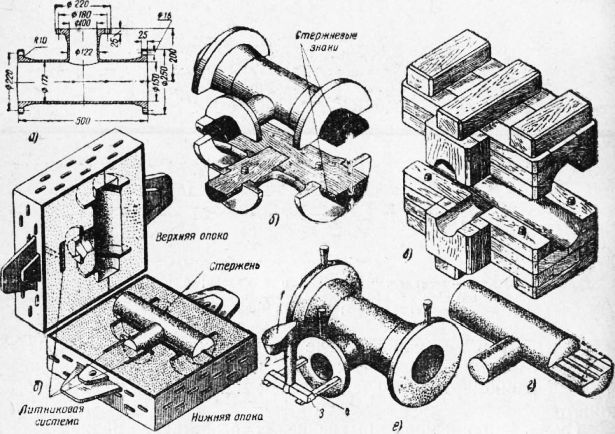

По чертежу детали (рис. 1, а) изготовляют модель (рис. 1, в) и стержневой ящик (рис. 1, г). Предварительно все размеры чертежа детали увеличивают на величину линейной усадки сплава, из которого изготовляются отливки.

Если отливка подвергается механической обработке, то размеры модели увеличиваются, по сравнению с чертежом детали, на величину припуска на механическую обработку. Предусматривают припуск на механическую обработку (рис. 1, б) в тех местах, где на чертеже детали имеются условные знаки обработки V (рис. 1, а).Размер припуска на механическую обработку колеблется от 2 до 20 мм. Наибольший припуск на механическую обработку предусматривают для более крупных отливок, изготовляемых при ручной формовке и для сплавов, имеющих большую усадку.

Для удобства изготовления литейных форм и стержней, а также беспрепятственного извлечения моделей из форм или освобождения стержневых ящиков от стержней, модели и стержневые ящики делают разъемными. Вертикальные стенки моделей делаются с уклоном в направлении извлечения их из формы. У небольших моделей уклоны делают 2—4°. Большие модели обычно имеют уклон 0°30’—0°45′.

Рис. 1. Изготовление модели и стержневого ящика

В углах, образуемых плоскостями или поверхностями станок модели (детали), делают закругления, называемые галтелями. По ГОСТ 2716—44 радиус галтели берется в пределах от 1/5 до ⅓ средней арифметической величины толщин стенок отливок, образующих угол. Весьма существенную роль в получении качественной отливки имеют конфигурация и размер стержневого знака на модели. При конструировании формы знака необходимо обеспечить устойчивость стержня в форме.

Деревянные модели и стержневые ящики делаются из отдельных заготовок. Заготовки склеиваются из нескольких кусков (рис. 1, г), причем куски располагают так, чтобы долевые волокна древесины располагались в разных направлениях. Модели, изготовленные из таких заготовок, имеют большую прочность, меньше коробятся и имеют стабильные размеры.

Для изготовления деревянных моделей применяются деревообрабатывающие станки: циркулярные и ленточные пилы, фуговочные и рейсмусовые (строгальные) станки, фрезерные, токарные и шлифовальные станки и т. д.

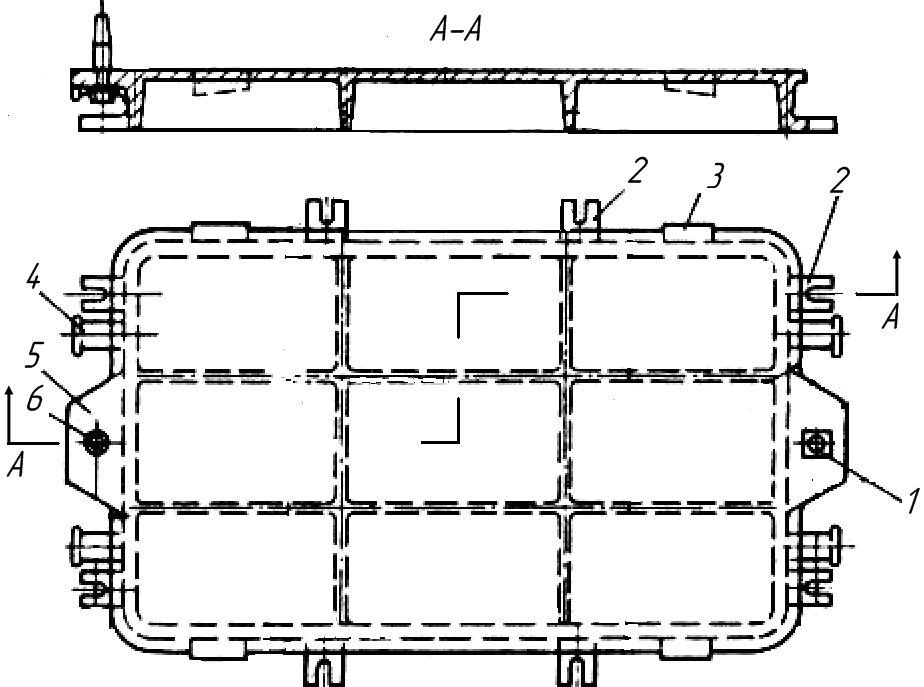

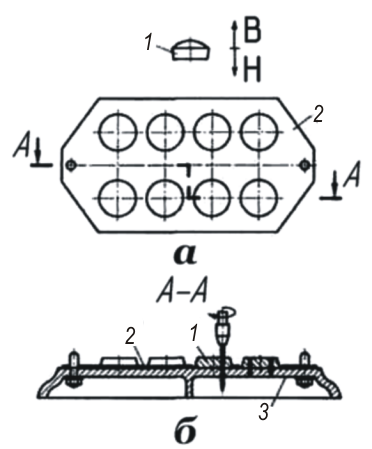

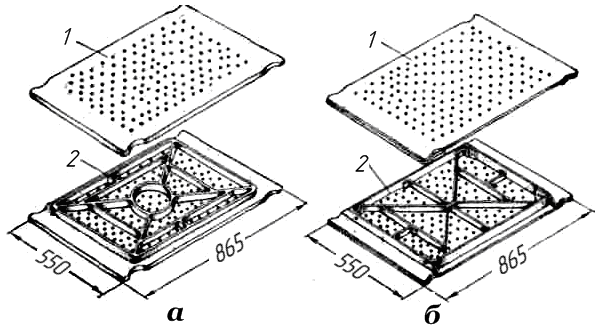

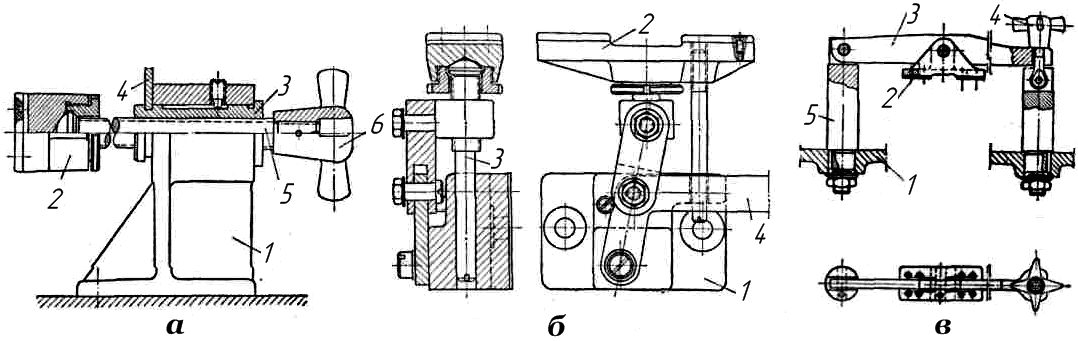

В индивидуальном производстве применяются координатные модельные плиты (рис. 2, а) или рамки (рис. 2, б), которые устанавливаются на стол формовочной машины. Координатные металлические плиты 3 имеют большое число отверстий 4, размещенных определенным образом, благодаря чему можно осуществлять быстрое закрепление штырями 1 и смену деревянных моделей 2.

Рис. 2. Легко сменяемые модели: а-координатная плита; б — модельная рамка; в — многопозиционная модельная плита с быстросменными модельными плитками

В металлическую рамку 1 (рис. 2, б) устанавливается деревянная модель 3 и закрепляется болтами 2.Применяются также многопозиционные быстросменные модельные рамки (рис. 2, в). На металлической модельной рамке 1 закрепляются штыри 2 и 6 для центрирования опок. В рамку устанавливаются деревянные модели 3, 7 и 8, а также модели литниковой системы 4 и 5. Модели крепятся упорными винтами 8 и болтами через отверстия 9.

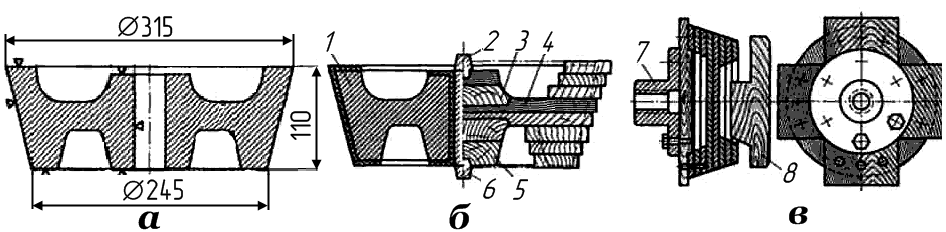

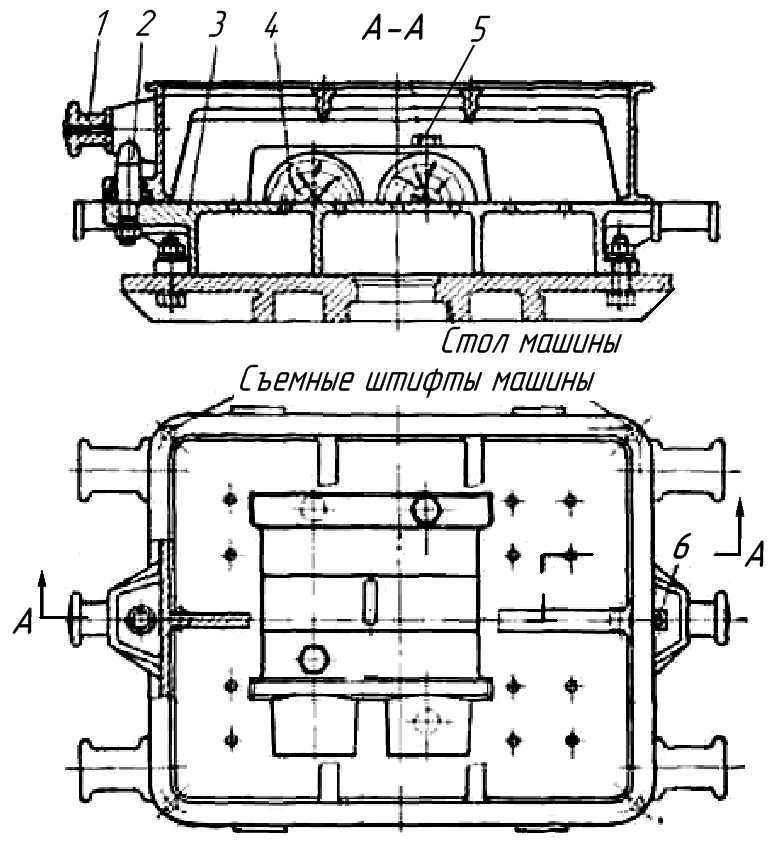

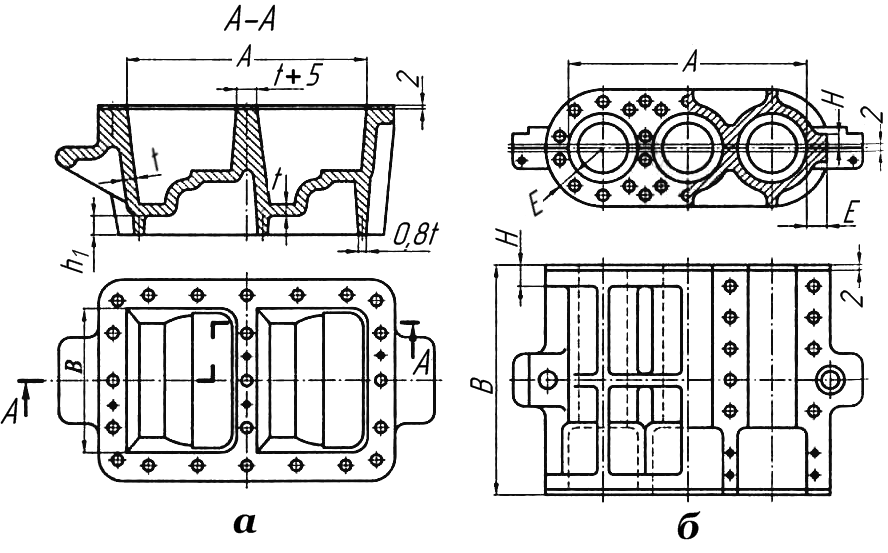

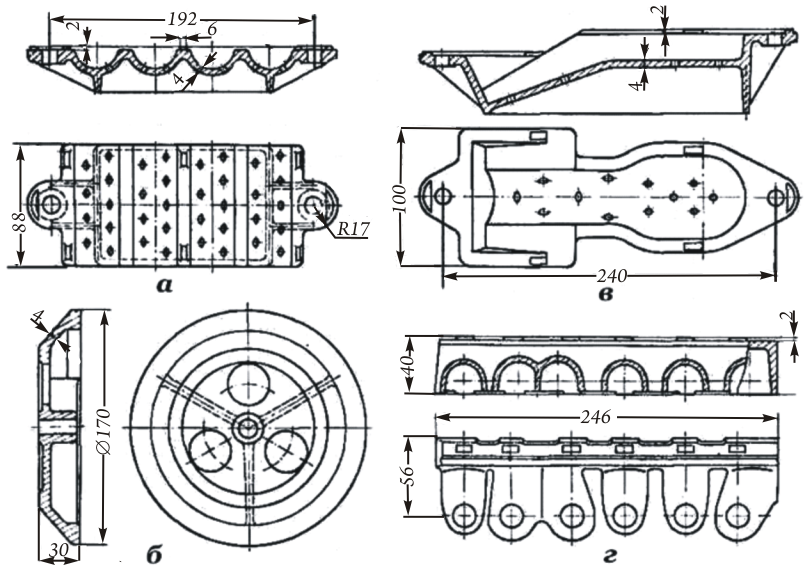

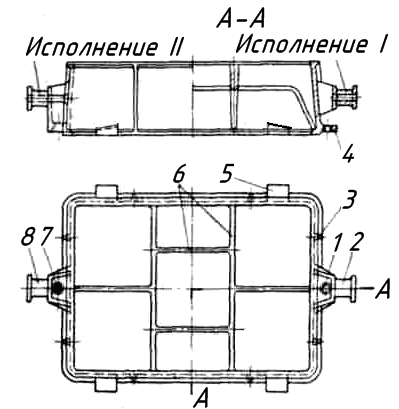

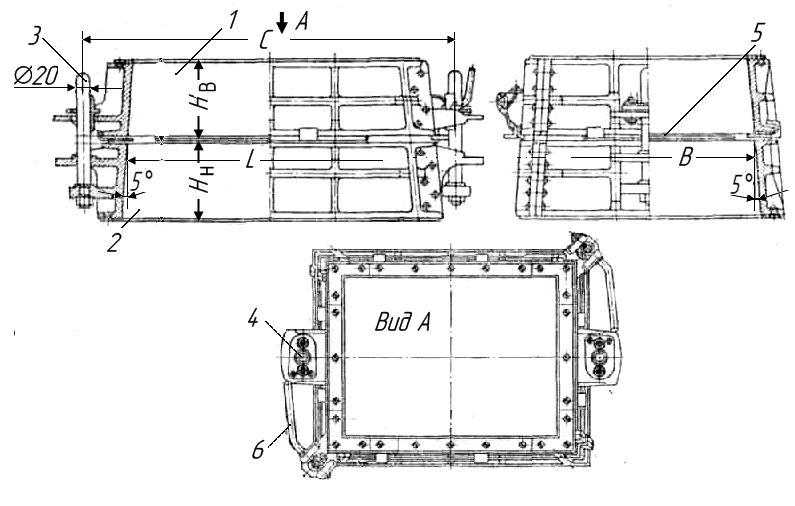

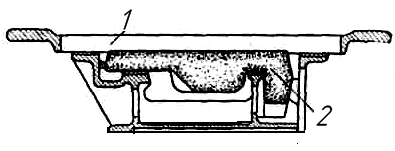

Стержневые ящики изготовляются из древесины (рис. 1, г) или металлическими (рис. 3, а); а по конструкции могут быть неразъемными (рис. 3, а) или разъемными (рис. 3, б).

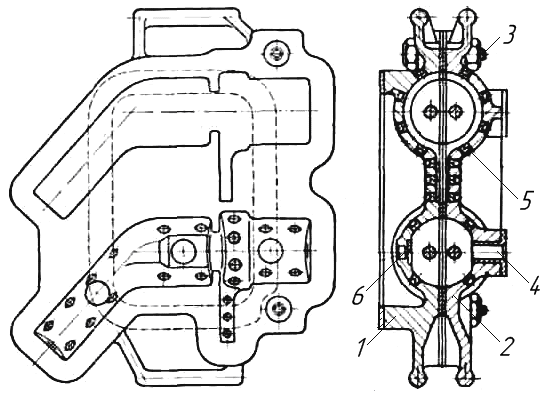

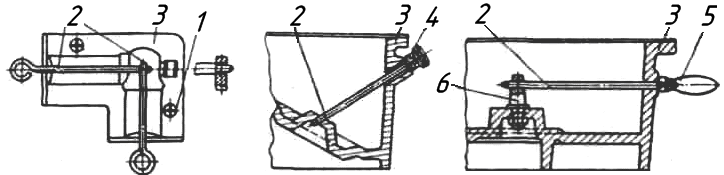

В неразъемном ящике (рис. 3, а) могут быть отъемные части 1, которые устанавливаются в ящике. Справа на рис. 3, а показана схема удаления отъемной части из стержня. Разъемный стержневой ящик, приведенный на рис. 42, б, применяется для изготовления стержней на пескодувных машинах. В верхней половине 1 имеются вдувные втулки 2. В нижней половине 3 запрессованы шайбы 4 и вентили 5. Верхняя и нижняя части ящиков Соединяются при помощи втулок и штырей.

Для применения стержневых машин в индивидуальном и мелкосерийном производстве используются унифицированные стержневые ящики с быстросменными частями (рис. 3, в).

Унифицированный стержневой ящик состоит из металлического корпуса ящика 7 и сменных унифицированных деревянных частей: вставных стенок 2, вкладышей 3, дна 4 и узлов крепления 5, образующих форму стержня. Наиболее изнашиваемые места в ящике бронируются металлическими накладками. В таких приспособлениях можно собирать одновременно обе половины стержневого ящика.

Стоимость металлических моделей и стержневых ящиков значительно дороже деревянных, но в массовом производстве это вполне окупается, так как металлическая модель служит во много раз дольше, чем деревянная (по ней можно изготовить до нескольких десятков тысяч формовок). Помимо долговечности металлические модели обеспечивают получение отливок с более точными размерами.Металлические модели в большинстве случаев отливают при помощи деревянных моделей (промоделей), которые изготовляются с учетом суммарной усадки металла отливки и металла модели и суммарного припуска на механическую обработку.

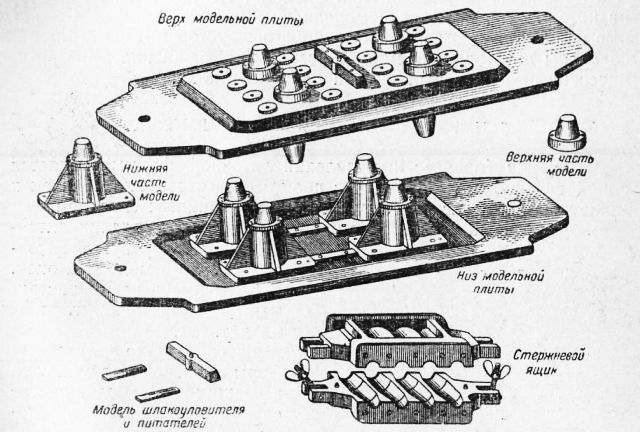

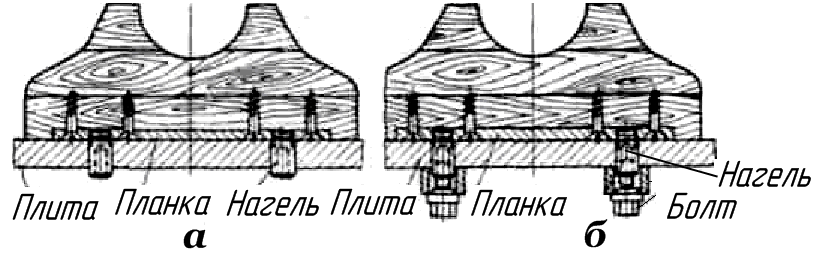

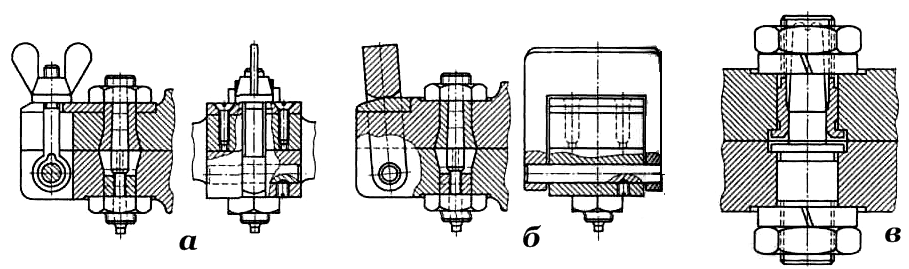

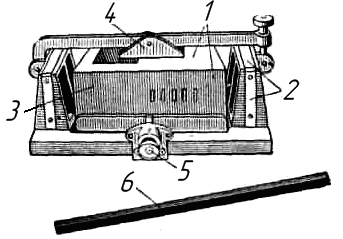

При изготовлении форм на машинах вместо отдельных моделей пользуются так называемыми модельными плитами. Модельная плита, изображенная на рис. 4, а, называется монтированной. На металлической строганой плите 1 жестко укреплены металлические модели отливок 2 и модели литниковой системы 3. Опока 4 во время формовки фиксируется на плите штырями 5, входящими в центрирующие отверстия плиты.

В отличие от этой конструкции на рис. 4, б изображена монолитная модельная плита. На ней модели не смонтированы, а отлиты вместе с самой плитой.

Рис. 3. Стержневые ящики: а — неразъемный металлический стержневой ящик; б — разъемный металлический ящик для пескодувной машины; в — быстросменный универсальный стержневой ящик

Различают также односторонние модельные плиты, по которым можно формовать только одну половину формы и двусторонние, приспособленные для изготовления обеих половин. Модельная плита, представленная на рис. 4, а, является односторонней, а на рис. 4, б — двусторонней. Монолитные плиты применяют для моделей чаще сложной конфигурации и обычно отливают из алюминиевого сплава. Плиту после отливки подвергают механической обработке.

Рис. 4. Модельные плиты: а — односторонняя монтированная; б — двухсторонняя литая

Формовка по модельным плитам обеспечивает большую точность и лучшее качество отливок и является более производительной. Металлические стержневые ящики изготовляют двумя способами: цельнолитыми с последующей незначительной механической обработкой или механической обработкой на специальных металлообрабатывающих копировальных станках.

Модельные плиты из пластических масс обладают рядом преимуществ по сравнению с металлическими. Они более дешевые в изготовлении, более легкие и имеют более чистую поверхность.

Pereosnastka.ru

Обработка дерева и металла

Материал для изготовления моделей и стержневых ящиков определяется характером производства. В индивидуальном и мелкосерийном производствах модели и стержневые ящики изготовляют из дерева (сосна, ольха, липа, клен и др.). В крупносерийном и массовом производствах модели и стержневые ящики изготовляют из металла. Для этих целей применяют преимущественно алюминиевые сплавы.

Модели и стержневые ящики изготовляют по чертежу детали; они бывают цельными и разъемными, состоят из двух и более частей. Модель делают разъемной, чтобы удобнее было по ней формовать. Разъемный стержневой ящик облегчает процесс изготовления и удаление из ящика готового стержня.

Рис. 1. Основные элементы литейной формы

Сплав, залитый в форму, при затвердевании и последующем охлаждении в твердом состоянии уменьшается в объеме, т. е. дает усадку, поэтому для получения отливки заданных размеров модель должна быть изготовлена несколько больших размеров, чем будущая отливка.

Линейная усадка сплавов неодинакова и составляет в среднем для серого чугуна 1,1%, стали —2%, цветных сплавов, —1,5%.

При изготовлении модели усадка измеряется специальной линейкой, называемой усадочным метром, которая по длине больше обыкновенного метра на величину усадки. Усадочные метры делают для усадки в 1; 1,5 и 2%. В модели должен быть предусмотрен припуск на механическую обработку, т. е. толщину слоя металла, подлежащего снятию при механической обработке отливки на станках.

Для более легкого удаления модели из формы вертикальным стенкам ее придают конусность—формовочный уклон. Уклон выражается в градусах или в процентах, зависит от высоты стенки, способа формовки и материала модели и составляет от 0,5 до 3°.

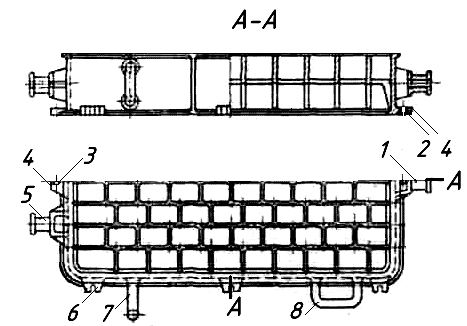

Рис. 2. Двусторонняя металлическая модельная плита и стержневой ящик

В углах, образуемых плоскостями или поверхностями стенок модели, делают закругление, называемое галтелью.

Заготовки, из которых изготовляют деревянные модели и стержневые ящики, для уменьшения коробления склеивают из нескольких кусков, предварительно высушенных (влажность древесины при изготовлении должна быть в пределах 10—12%). Затем склеенную заготовку подвергают обработке по чертежу на станках или вручную.

После контроля модели и стержневые ящики подвергают окраске. Вначале покрывают краской, а затем модельным лаком, чтобы поверхности были гладкими.

Модели для чугунного литья принято красить в красный цвет, для стального литья — в синий цвет, для литья цветных сплавов — в желтый. Стержневые знаки на моделях для всех сплавов окрашивают в черный цвет.

Основное преимущество металлических моделей перед деревянными заключается в том, что они имеют большую точность и долговечность. Однако их изготовление гораздо дороже деревянных, поэтому они применяются только в массовом и крупносерийном производствах, где изготовление литейных форм ведется на формовочных машинах.

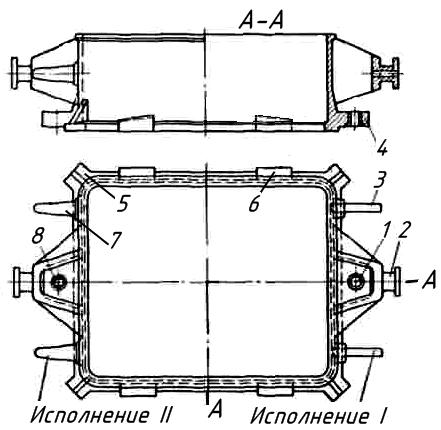

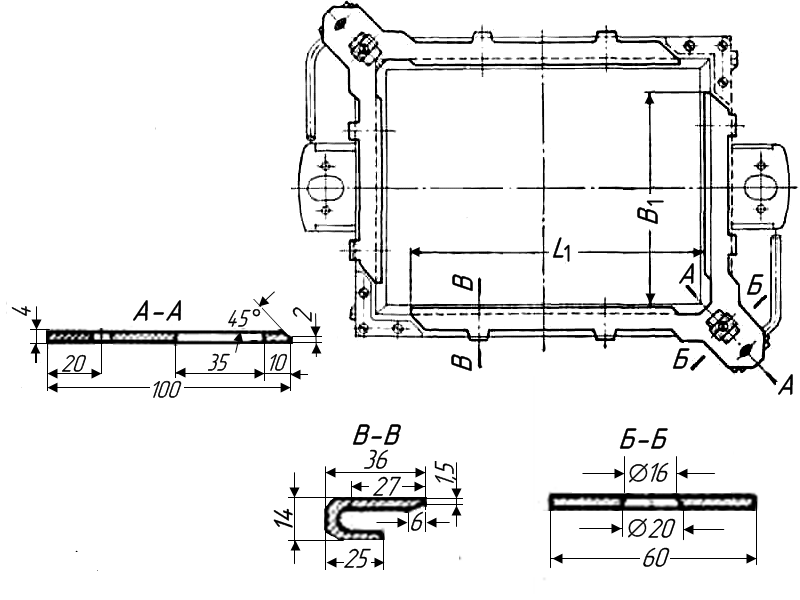

Металлические модели, как правило, монтируются на плиту, на которой укрепляются и модели литниковой системы- Модельные плиты могут быть односторонние и двусторонние. На рис. 90 показаны двусторонняя металлическая модельная плита и металлический стержневой ящик для данной отливки.

Металлические модели

Металлические модели и стержневые ящики применяются главным образом в крупносерийном и массовом производствах. Их основное преимущество — долговечность, точность и высокое качество рабочей поверхности.

Основными элементами металлического модельного комплекта являются модели, модельная плита и стержневые ящики; вспомогательными элементами — сушильные плиты, кондукторы для сборки стержней и т. д.

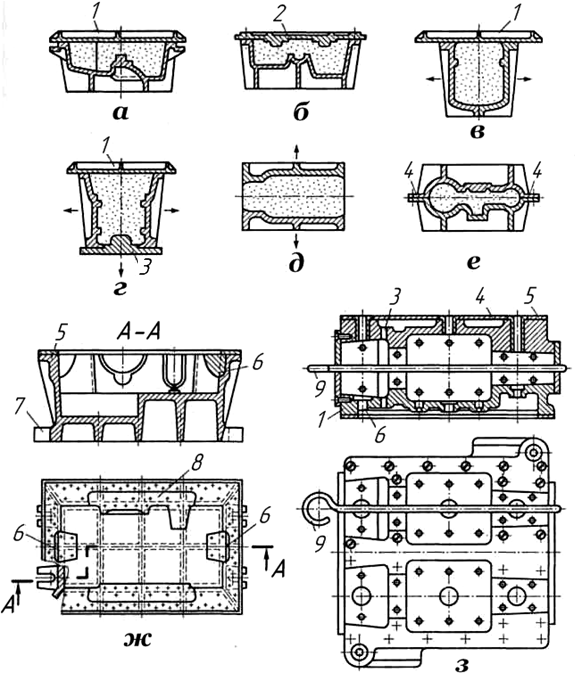

Металлические модельные плиты делают составными и цельными. В первом случае модель выполняют отдельно и затем монтируют на плите, а во втором случае — модель и плиту изготовляют как одно целое. Как правило, на Плитах закрепляют модели элементов литниковой системы.

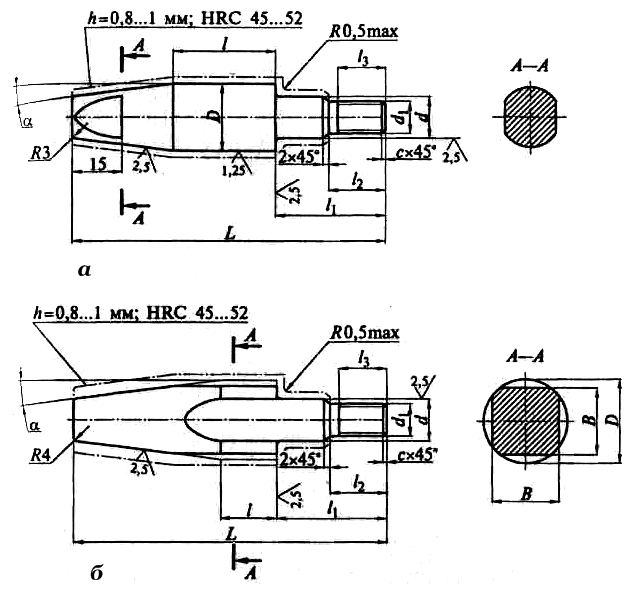

Металлические модели по применению разделяются на: 1) модели для ручной формовки; 2) модели для машинной формовки в опоках; 3) модели для безопочной формовки; 4) модели для оболочковых форм.

В зависимости от размеров металлические модели могут выполниться сплошными и пустотелыми. Обычно сплошные модели изготовляются при их малых размерах.

Металлические модели и их части должны изготовляться из следующих материалов: 1) алюминиевых сплавов марок АЛ24, АЛ25, АЛ26 и др.; 2) серых чугунов не ниже марки СЧ 15-32; 3) бронз; 4) латуней.

Так как в процессе эксплуатации и обработки модели испытывают значительные нагрузки, то при проектировании пустотелых моделей должна быть предусмотрена соответствующая прочность и жесткость их конструкций. Для определения толщины стенок металлических моделей можно использовать данные, приведенные в табл. 17. Из таблицы видно, что если модели изготовляются из чугуна, то их стенки выполняются несколько тоньше, чем у моделей из алюминиевых сплавов.

Жесткость пустотелых моделей обычно увеличивают за счет установки ребер. Их количество и расположение в полости модели зависит от размеров и конфигурации модели.

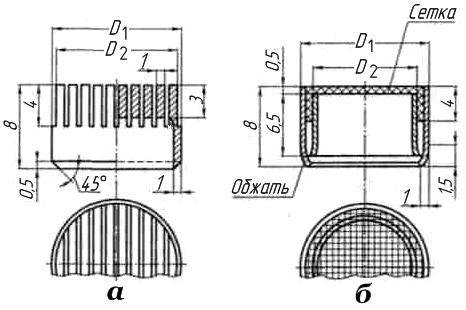

Некоторые примеры расположения ребер в различных по конфигурации полостях моделей показаны на рис. 26.

Рис. 26. Примеры расположения ребер жесткости на моделях:

Количество, равномерно расположенных ребер, необходимых для той или иной модели (рис. 26), выбирается по данным табл. 18.

При наличии у моделей отъемных частей, оформляющих бобышки и выступы, необходимо обеспечить точное и прочное крепление их на модели. Очень часто в подобных случаях отъемные части крепятся на модели с помощью «ласточкиного хвоста».

Иногда для повышения точности фиксации такие отъемные части дополнительно фиксируются с помощью шпонок. Чтобы избежать смещения отъемной части вверх под давлением формовочной смеси снизу, она должна быть достаточно прочно соединена с моделью.

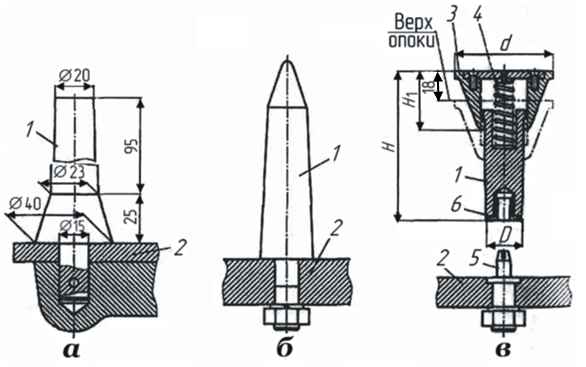

Если прибыли, стояки и выпоры являются отъемными, то крепление их на модели может выполняться, как показано на рис. 27.

Рис. 27. Способы крепления отъемных частей типа прибылей, выпоров и стояков к модели:

МОДЕЛЬНО-СТЕРЖНЕВАЯ ОСНАСТКА, ОПОКИ И ПРОЧИЙ ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЯ

Основную массу фасонных отливок из различных литейных сплавов изготовляют в разовых песчаных формах. Для получения таких форм используют специальную модельно-опочную оснастку, необходимую для получения частей формы, стержней и их сборки. Комплект модельно-опочной оснастки включает: модели и модельные плиты для изготовления по ним частей формы, стержневые ящики для изготовления стержней, вентиляционные плиты для образования вентиляционных каналов в стержнях, плоские и фигурные (драйеры) сушильные плиты для сушки стержней, опоки, приспособления и шаблоны для контроля формы в процессе сборки, а также холодильники, штыри для соединения опок и другой инструмент.

1. МОДЕЛЬНО-СТЕРЖНЕВАЯ ОСНАСТКА

Модельно-стержневую оснастку часто называют «модельным комплектом», в который входят модельные плиты с моделями и элементами литниковой системы, стержневые ящики для изготовления стержней для конкретной отливки.

Конструкция моделей и стержневых ящиков должна обеспечивать:

– незатрудненную набивку и выемку моделей из формы и стержней из стержневого ящика;

– получение чистой и гладкой рабочей поверхности моделей и стержневых ящиков, а также формовочных уклонов вертикальных стенок;

– достаточную прочность, соответствующую напряжениям, возникающим в процессе набивки форм и стержней;

– достаточную стойкость к влиянию сырой формовочной и стержневой смеси;

– технологичность и экономичность моделей и стержневых ящиков.

При конструировании моделей и стержневых ящиков размеры их должны приниматься с учетом величины усадки и припусков на механическую обработку отливки. Кроме того, должно предусматриваться максимально возможное облегчение веса модели.

Модельно-стержневая оснастка служит для формирования внутренних и внешних поверхностей отливки. От точности ее изготовления во многом зависит точность отливки. Согласно ГОСТ 3212 установлены девять классов точности 1–9 изготовления модельных комплектов (табл. 1), которые взаимоувязаны с допусками размеров отливок по ГОСТ 26645. Класс точности модельного комплекта назначается в соответствии с классом точности размеров отливок (табл. 2).

Таблица 1 Допуски размеров модельных комплектов (МК)

| Интервал номинальных размеров МК, мм | Допуски размеров МК, мм, по классам точности | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| До 10 | 0,04 | 0,07 | 0,11 | 0,18 | 0,28 | 0,44 | 0,72 | 1,00 | – |

| Свыше 10 до 16 | 0,05 | 0,08 | 0,13 | 0,20 | 0,32 | 0,50 | 0,80 | 1,26 | – |

| Свыше 16 до 25 | 0,06 | 0,09 | 0,14 | 0,22 | 0,36 | 0,56 | 0,90 | 1,44 | 2,2 |

| Свыше 25 до 40 | 0,07 | 0,10 | 0,16 | 0,25 | 0,40 | 0,64 | 1,00 | 1,60 | 2,5 |

| Свыше 40 до 63 | 0,08 | 0,11 | 0,18 | 0,28 | 0,44 | 0,72 | 1,14 | 1,80 | 2,8 |

| Свыше 63 до 100 | 0,09 | 0,13 | 0,20 | 0,32 | 0,50 | 0,80 | 1,26 | 2,00 | 3,2 |

| Свыше 100 до 160 | 0,10 | 0,14 | 0,22 | 0,36 | 0,56 | 0,90 | 1,44 | 2,20 | 3,6 |

| Свыше 160 до 250 | 0,11 | 0,16 | 0,25 | 0,40 | 0,64 | 1,00 | 1,60 | 2,50 | 4,0 |

| Свыше 250 до 400 | 0,13 | 0,18 | 0,28 | 0,44 | 0,72 | 1,14 | 1,80 | 2,80 | 4,4 |

| Свыше 400 до 630 | 0,16 | 0,20 | 0,32 | 0,50 | 0,80 | 1,26 | 2,00 | 3,20 | 5,0 |

| Свыше 630 до 1000 | — | 0,22 | 0,36 | 0,56 | 0,90 | 1,44 | 2,20 | 3,60 | 5,6 |

| Свыше 1000 до 1600 | — | 0,28 | 0,40 | 0,64 | 1,00 | 1,60 | 2,50 | 4,00 | 6,4 |

| Свыше 1600 до 2500 | — | — | 0,44 | 0,72 | 1,14 | 1,80 | 2,80 | 4,40 | 7,2 |

| Свыше2500 до 4000 | — | — | 0,64 | 0,80 | 1,26 | 2,00 | 3,0 | 5,0 | 8,0 |

| Свыше4000 до 6300 | — | –– | — | 1,00 | 1,44 | 2,20 | 3,60 | 5,60 | 9,0 |

Таблица 2 Взаимосвязь классов точности размеров модельных комплектов с классами точности размеров отливок

| Класс точности размеров отливки по ГОСТ 26645 | Класс точности модельного комплекта (МК) |

| 4, 5т | 1 |

| 5, 6 | 2 |

| 7, 7т | 3 |

| 8, 9т | 4 |

| 9, 10 | 5 |

| 11т, 11 | 6 |

| 12, 13т | 7 |

| 13, 14 | 8 |

| 15, 16 | 9 |

Для обозначения материала и точности модельного комплекта (МК) используют запись, например, следующего вида:

– «Точность МК5 – металл ГОСТ3212», которая означает металлический модельный комплект класса точности 5 по ГОСТ 3212.

– «Точность МК8 – дерево ГОСТ 3212» означает деревянный модельный комплект класса точности 8 по ГОСТ 3212.

По типу материала модельные комплекты для изготовления отливок подразделяются на деревянные, металлические и пластмассовые. Кроме точности изготовления и шероховатости поверхности, к модельным комплектам предъявляются требования по стойкости к износу в процессе эксплуатации. В массовом производстве отливок необходимо иметь несколько дублеров модельных комплектов.

В технологическое оснащение входят также подопочные плиты, сушильные плиты (драйеры), литейный инструмент. Как правило, деревянные модельные комплекты применяют в единичном или мелкосерийном производстве, пластмассовые – в мелкосерийном или серийном, а металлические – в крупносерийном или массовом производстве.

1.1. Деревянные модели и стержневые ящики

Деревянные модели изготовляют из сосны, ели, лиственницы, сложные стержневые ящики – из липы. Для облицовки моделей используют бук, ясень, клен. Наиболее изнашиваемые части изготовляют из металла или облицовывают листовым железом.

При изготовлении модели по рабочему чертежу детали модельщик увеличивает все размеры на величину усадки сплава, из которого будет изготовлена отливка.

Если отливка предназначена к механической обработке, то на соответствующих поверхностях модели предусматривают припуск согласно Гост 26645 – 85 (изм. № 1, 1989 г.). Формовочные уклоны выполняют с учетом Гост 3212.

По прочности изготовления деревянные модели подразделяют на три класса.

По первому классу изготовляются модели, предназначенные для серийного производства и для получения промоделей (например, металлических моделей). Для промодели необходимо учитывать двойную усадку – сплавов модели и отливки.

Материалом для моделей первого класса служит выдержанное дерево твердых пород: бук, клен или мелкослойная сосна. У больших моделей всю основную часть выполняют из сосны, а острые углы модели и выступающие ее части (приливы, ребра и др.) – из бука, клена, а в отдельных случаях из цветного металла (латуни, алюминия).

По второму классу изготовляются модели для ограниченного числа формовок. В этом случае используют материал пониженного качества и более мягких, чем в предыдущем случае, пород дерева (ольхи, липы, сосны).

По третьему классу изготовляют модели для разовых отливок. Материалом большей частью служит сосна, иногда ель. К этому классу относят и скелетные модели. Модели третьего класса в большинстве случаев по окончании формовки уничтожают.

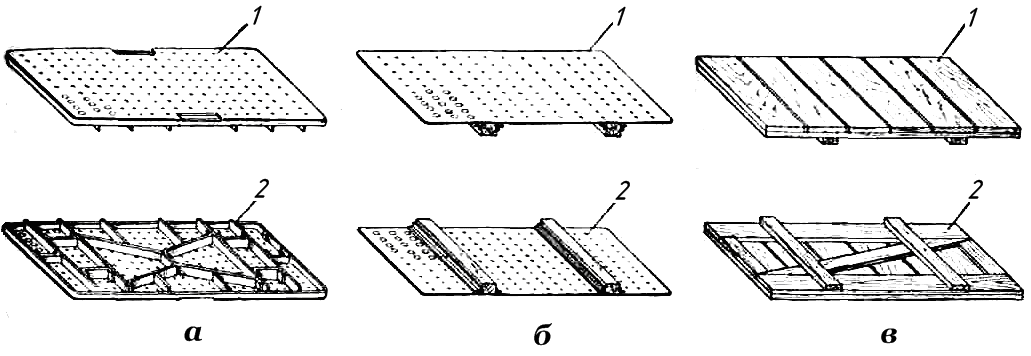

Изготовленный по первому классу подопочный щиток склеен из трех рядов щитков, причем если в верхнем и нижнем щитках долевые волокна имеют одинаковую направленность, то в среднем щитке они перпендикулярны им.

Щиток, изготовленный по второму классу прочности, имеет два ряда досок с поперечными планками по краям, а щиток третьего класса прочности выполняют из целиковой доски. Следует отметить, что для склеивания щитка первого класса прочности используются узкие доски, а для второго и тем более третьего классов – более широкие доски. Склеенные из широких досок щитки коробятся, тогда как щитки, склеенные из более узких досок, практически не подвержены короблению.

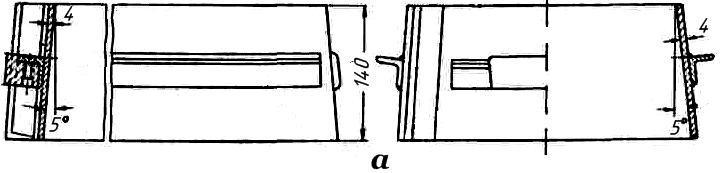

На рис. 1 показан пример технологии изготовления модели для отливки детали конического катка (рис. 1, а).

Рис. 1 Технология изготовления конического катка: а – отливка; б – модель; в – обработка заготовки: 1 – обод катка; 2, 6 – знаки модели; 3, 5 – части ступицы; 4 – диск; 7 – планшайба; 8 – шаблон

Первоначально чертеж детали с нанесенной технологией (припуски на механическую обработку, разъем отливки и формы, стержни со знаками и зазорами в них, точность, ТУ и т.д.) переносится на фанерный лист (щиток) без изменений, но с учетом формовочных уклонов и размеров по усадочному метру. Щиток необходим для определения составных частей модели, используемых при склеивании заготовки. После этого определяют порядок изготовления и соединения отдельных частей модели (рис. 1, б). Слева от оси изображен чертеж модели, а справа вычерчена заготовка и намечена технология изготовления отдельных частей модели.

Для того чтобы модель была прочной, обод 1 катка изготовляют из сегментов в три ряда, по шесть штук в ряду, а диск 4 катка и части ступицы 3, 5 склеивают из двух слоев с взаимноперпендикулярным направлением долевых волокон. Все части изготовляют и соединяют в соответствии с чертежом на щитке.

Сначала вытачивают знаки 2 и 6, затем части 3 и 5 ступицы, в которых вытачивают углубления по диаметру шипов знаков. Далее обтачивают основную заготовку катка по размерам, указанным на чертеже модели, а углубления для центрирования частей ступицы по диаметру и толщине шипа. Заготовку обтачивают при помощи деревянного креста, привернутого к планшайбе 7 (рис. 1, в). Для контроля внутреннего диаметра используют шаблон 8. Часть 5 ступицы приклеивают к диску 4, а часть 3 для удобства формовки делают отъемной.

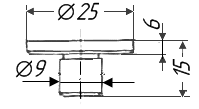

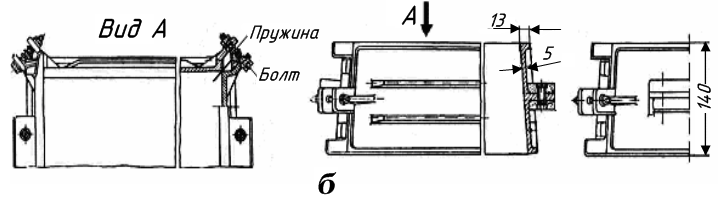

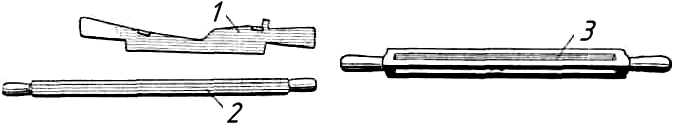

На рис. 2 показаны некоторые операции изготовления стержневого ящика. Стержневой ящик изготовляют из двух половин. Вначале заготовляют два бруска для рабочей части ящика 1 с цилиндрическим отверстием, выстругивают боковые стороны под угольник, спаривают бруски, устанавливают шипы и размечают контур отверстия. После разметки в половинках ящика делается долевой пропил, при помощи полукруглой стамески выбирается цилиндрическое отверстие по угольнику 2 или шаблону 3, которое затем зачищают шкуркой. Знаковые части 4 стержневого ящика составляют из четырех частей, склеивают, по разъему прокладывают бумагу для исключения повреждения при распаривании обработанных половинок, вбивают гребенки 5, закрепляют на патроне 6 и обрабатывают на станке. Центрируют половины стержневого ящика соединительными шипами (дюбелями).

1.2. Металлические и пластмассовые модели, модельные плиты

Металлическая модельная оснастка применяется только в условиях крупносерийного и массового производства. В этом случае затраты на изготовление металлической модельной оснастки полностью окупаются, резко возрастают геометрическая точность отливок и точность их размеров.

Металлические модели. Примерная схема изготовления модели. Материалом для изготовления моделей и стержневых ящиков служат алюминиевые сплавы по ГОСТ 1583 АК5М2, АК5М7, АК7М2 и др., серый чугун СЧ15, СЧ20 ГОСТ 1412, литейные латунь и бронза, сталь марок 15л–45л ГОСТ 977. Заготовки отливают, например, из алюминиевого сплава, для чего сначала изготовляется деревянная модель (мастер-модель). В мастер-модели учитывается двойная усадка, например, алюминиевого сплава, из которого будет исполнена модель, и сплава, например, чугуна, из которого будет изготовляться отливка.

В сырых песчано-глинистых формах отливают две половинки модели, которые обрабатывают по разъему, собирают между собой, исключая смещение, зажимают струбциной и просверливают сквозные отверстия (диаметром 5…6 мм) предпочтительно в знаковых частях модели. В эти отверстия загоняют штифты, а струбцины снимают. В таком виде модель подвергают механической обработке на станках, затем штифты удаляют, половинки моделей разъединяют и приступают к их монтажу на модельных плитах верха и низа.

Пластмассовые модели. Все более широкое применение находит в настоящее время модельная и стержневая оснастка из пластических масс. Подобная оснастка, сочетая преимущества деревянной и металлической, обладает малой массой, высокой точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Вследствие сокращения расхода металла, снижения трудоемкости изготовления, уменьшения потребности в оборудовании и производственных площадях за счет резкого сокращения объема механической обработки и доводочных операций применение пластмассовой оснастки очень эффективно. Для изготовления оснастки применяют термореактивные пластические массы на основе эпоксидных или фенолформальдегидных смол, стиракрил ТШ или акрилат АСТ-Т. Сначала изготовляют гипсовую мастер-модель с учетом усадки пластмассы и металла отливки. По мастер-модели делают гипсовую форму, которую заливают жидкой пластмассой. Готовую пластмассовую модель извлекают из формы и подвергают механической обработке. Крупные модели делают пустотелыми, мелкие – монолитными. Для сокращения расхода пластмассы, увеличение ее абразивной износостойкости и прочности в нее добавляют разные наполнители (алюминеевая пудра, железный порошок и др.), а при заливке формы армируют сеткой из стеклоткани.

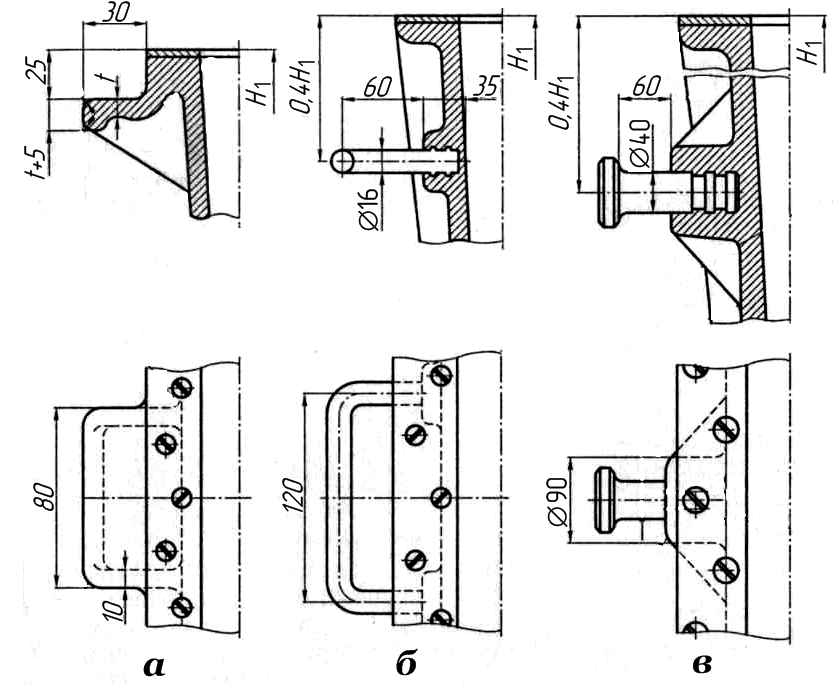

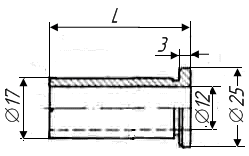

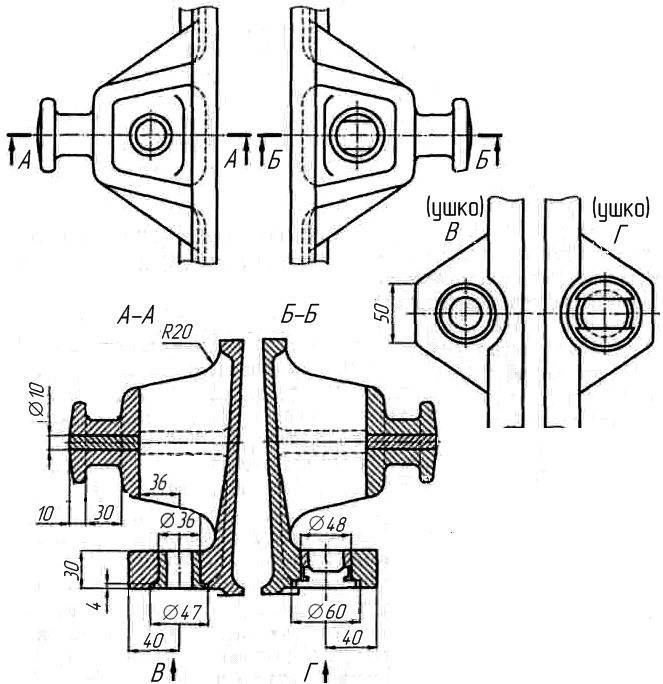

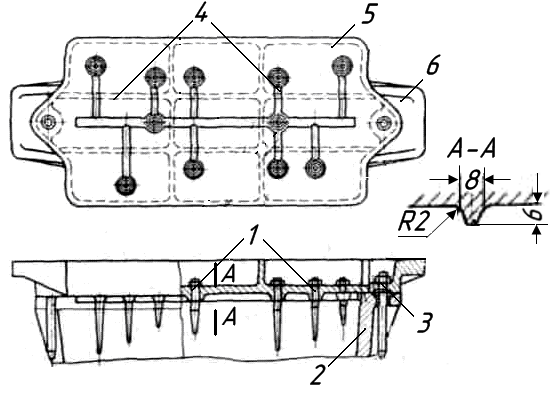

Модели стояков, воронок и чаш. При ручной формовке используются модели стояков, как правило, деревянные, расширяющиеся за счет уклона кверху. При машинной и автоматической формовке модели стояков 1 изготавливаются из металла, имеют обратный уклон и крепятся к модельной плите 2 (рис. 3, а, б).

Рис. 3. Модели стояков и варианты их крепления к модельной плите: а, б – стояк, прикрепленный к модельной плите соответственно штифтом и гайкой; в – пружинный стояк; 1 – стояк; 2 – модельная плита; 3 – воронка 4 – пружина; 5 – каленый штырь; 6 – каленая втулка; Н, D – высота и диаметр пружинного стояка; Н1 d – высота и диаметр воронки

При ручной формовке воронку вырезают, не вынимая модель деревянного стояка. В некоторых случаях вырезают небольшую чашу-воронку.

При машинной формовке модели воронок и чаш с отверстием под стояк крепят к прессовой плите. При этом в форме в месте перехода от воронки к стояку обязателен небольшой уступ, так как модель воронки с отверстием под обратный стояк сделать «на нет» невозможно. При больших расходах металла, т. е. для крупных отливок, используют чаши-нарощалки, которые изготовляют в специальных стержневых ящиках из стержневой смеси.

На автоматических формовочных линиях воронки и чаши могут быть отфрезерованы специальной фрезой. Иногда при машинной формовке (в основном, безопочной) применяют стояк 1 с подпружиненной воронкой 3 для опок с высотой до 125 мм (рис 3, в). В стояк 1 запрессовывается каленая втулка 6, а к модельной плите 2 крепится каленый штырь 5. Перед формовкой верхней опоки стояк устанавливают на модельную плиту и уплотняют верхнюю полуформу встряхиванием, при этом воронка 3 выходит за уровень контрлада опоки. При подпрессовке прессовая колодка сжимает пружину 4 и воронка утапливается, что способствует лучшему уплотнению смеси вокруг воронки, предотвращая размыв смеси при заливке металла. После снятия прессовой колодки пружина выталкивает воронку, и так называемый «пружинный стояк» извлекают вручную.

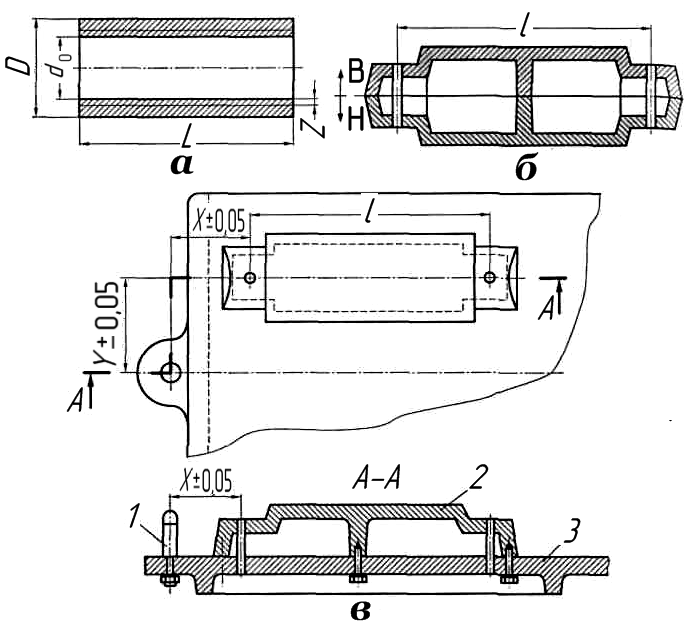

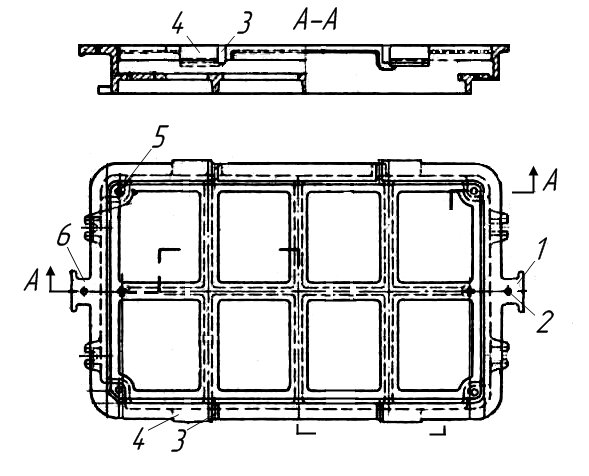

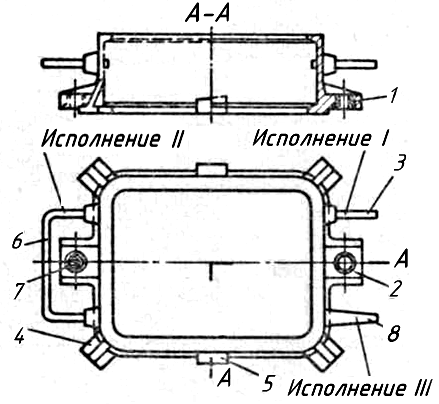

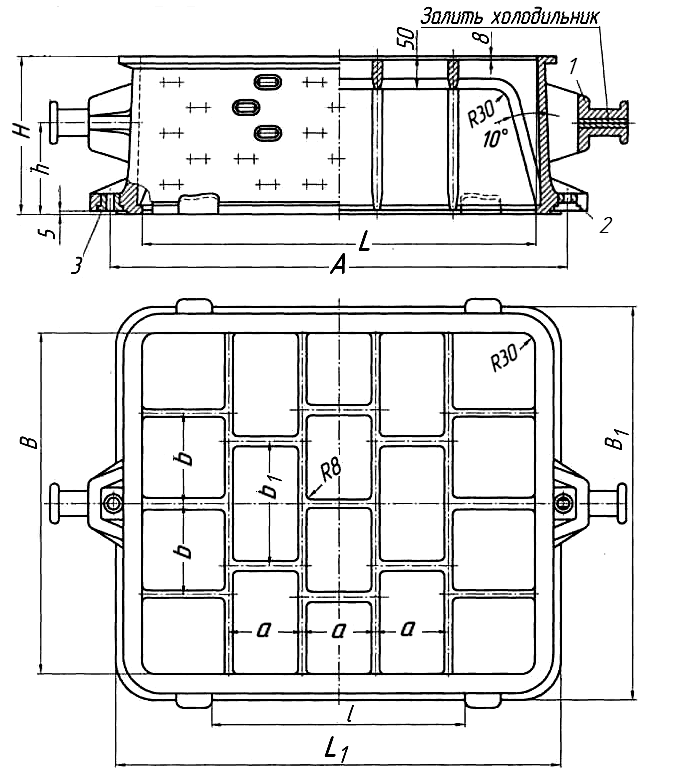

Модельные плиты Модельные плиты для встряхивающих формовочных машин регламентируются ГОСТ 20084 – ГОСТ 20131. Выбор плиты определяется типом машины, а также размерами и числом моделей, которые необходимо на ней разместить. Чрезмерная загруженность модельной плиты моделями и развитой литниковой системой может привести при формовке к подрыву формы, а при недостаточной загруженности модельной плиты снижается такой производственный показатель, как съем отливок с готовой формы. Практика показывает, что средняя загруженность моделями на модельных плитах опочной формовки составляет 40 %.

Верхняя плоскость плиты образует плоскость разъема формы. Плита прикрепляется к столу формовочной машины болтами.

Конструкция и размещение элементов крепления плиты к столу машины зависят от типа стола. Габариты плит назначаются в соответствии с габаритами опок, для которых они предназначены.

Модельные плиты изготовляются из стали марок от 15Л до 45Л ГОСТ 977 или из чугуна марки СЧ 20 ГОСТ 1412, небольшие плиты – из алюминиевых сплавов.

По способу установки и закрепления моделей модельные плиты делятся на два типа:

– плоские плиты, на которых модели закрепляются болтами; такие плиты применяются главным образом в серийном и массовом производстве;

– координатные плиты, имеющие сетку отверстий, просверленных с большой точностью; такие плиты применяются в мелкосерийном производстве, при котором производится частая смена моделей.

Плоские модельные плиты с закрепленными на них моделями — наиболее распространенный вид модельных плит в массовом и крупносерийном производстве. Монтаж моделей на таких плитах производится в модельном цехе; модели хранятся на складе вместе с плитой в собранном виде.

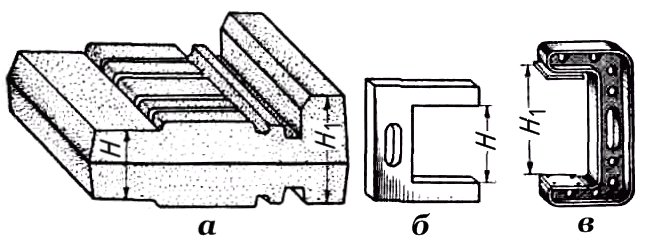

Модельные плиты имеют следующие элементы:

– установочные штыри (центрирующий и направляющий) под втулки в опоках;

– ушки под установочные штыри;

– лапы для прикрепления плит к столу машины;

– ручки или цапфы для транспортировки (в чугунных и алюминиевых плитах применяются залитые цапфы);

– платики под скрепляющие скобы или ушки под скрепляющие штыри (рис 4).

Рис. 4. Модельная плита: 1 – штырь направляющий; 2 – лапы для прикрепления плит к столу машины; 3 – платик под скрепляющие скобы; 4 – цапфы; 5 – ушко под штыри; 6 – штырь центрирующий

Установочные штыри. Один штырь (центрирующий) делается круглым с диаметром рабочей части, равным диаметру центрирующей втулки опок; второй (направляющий) имеет квадратное сечение со стороной квадрата, равной ширине прорези направляющей втулки опоки.

Размеры установочных штырей приведены в табл. 3.

Таблица 3 Выбор и определение размеров штырей