Для чего нужен ходовой винт

ходовой винт

Смотреть что такое «ходовой винт» в других словарях:

ходовой винт — Осн. деталь винтового механизма в станках и машинах для прямолинейного перемещ. узлов и деталей (суппортов, столов и др.) по направляющим. X. в. имеют, как правило, резьбу трапецеидального, реже прямоугольного, треугольного или спец. профиля для… … Справочник технического переводчика

ходовой винт — pavaros sraigtas statusas T sritis automatika atitikmenys: angl. lead screw vok. Bewegungsschraube, f rus. ходовой винт, m pranc. vis d entraînement, f … Automatikos terminų žodynas

Ходовой винт — см. Затворы … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

ХОДОВОЙ ВИНТ — деталь металлореж. станка, служащая для сообщения прямолинейного движения разл. узлам суппортам, салазкам, столам и т. п. Сцепляется с лоточной гайкой … Большой энциклопедический политехнический словарь

Винт — [screw] деталь машины цилиндрической, реже конической формы с винтовой поверхностью или деталь с винтовыми лопастями. Группы винтов: взаимодействующие непосредственно с внешней или рабочей средой и с резьбовым отверстием другой детали. К 1 й… … Энциклопедический словарь по металлургии

винт — 1. ВИНТ, а; м. [польск. gwint от нем. Gewinde нарезка, резьба]. 1. Крепёжная деталь стержень со спиральной нарезкой. Ввернуть, вывернуть, повернуть, завернуть в. 2. Лопастное колесо на вращающейся оси, являющееся движителем судна, самолёта.… … Энциклопедический словарь

ВИНТ — (польск. gwint, от нем. Gewinde нарезка, резьба), 1) крепежная деталь стержень с головкой (обычно имеет шлиц под отвертку) и резьбой.2) Винт ходовой ведущее звено в винтовой передаче.3) Винт лопастной (воздушный, гребной) вал с винтовыми… … Большой Энциклопедический словарь

ХОДОВОЙ — ХОДОВОЙ, ая, ое. 1. см. ход. 2. Находящийся в большом ходу, в употреблении. Х. товар (пользующийся спросом, ходкий). Ходовое выражение. 3. Ловкий, расторопный (устар. прост.). Парень х. 4. Не закреплённый в постоянном положении, подвижной (спец.) … Толковый словарь Ожегова

Винт — (от нем. Gewinde нарезка, резьба, через польск, gwint) деталь машины цилиндрической, реже конической, формы с винтовой поверхностью или деталь с винтовыми лопастями. Различают группы В.: непосредственно взаимодействующие с внешней, или… … Большая советская энциклопедия

Ходовые винты для станков

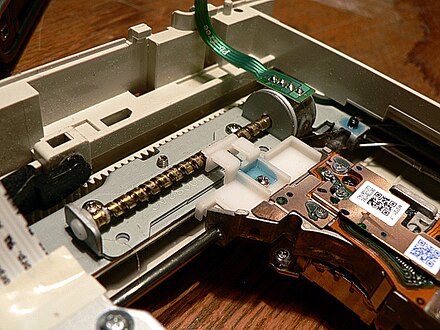

Ходовые винты для станков – функциональные приспособления, применяемые в устройствах вариабельного типа – промышленных, настольных и имеющих 3 профиля. Требования, которые предъявляют к этой важной детали, зависят от типа агрегата. Основная задача – преобразовать совершаемое поступательно-прямолинейное вращение. Чтобы оно совершалось с заранее заданной точностью, пара винт-гайка должна соответствовать определенным параметрам.

Для чего нужен

Ходовой винт применяется в станках для резания металла, прессах и других агрегатах различного назначения: прецизионных и высокоточных (с 0 до 2 класса), стандартной точности (фрезерных и токарных) (3 класс винта) производства установочных перемещений (4 класс).

Ходовые винты для станков содержат разные поверхности (шейки, опорные и посадочные буртики, резьбовую поверхность), но основное требование – наличие ходовой резьбы на поверхности. К ней существует ряд технических стандартов, предъявляемых для выбора станка и совершаемых работ. Наличие определенной поверхности означает возможность производить определенные процессы:

Обратите внимание! Производство/изготовление ходовых винтов осуществляется по строго заданным параметрам, и точность подбора – главное условие работы станка. Прямолинейное перемещение возможно только в комплексном взаимодействии с остальными узлами и деталями самого винта и гайки, которая находится в сопряжении с ним. Ходовой винт – одно из звеньев размерной цепи, но его корректное действие в составе многозвенного устройства и есть гарантия точности параметров изготовленной на станке детали.

Виды и характеристики

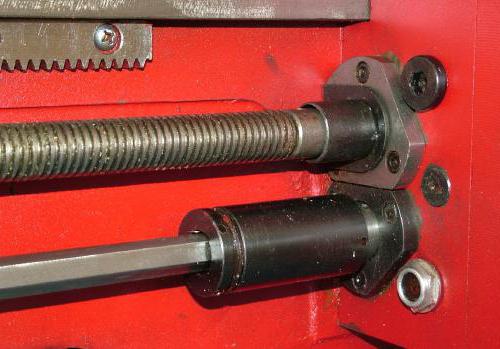

По типу профиля различают три основных вида – прямоугольный, треугольный и ходовой винт с трапецеидальной резьбой. Последний используется чаще, поскольку они считаются точнее прямоугольных и с помощью разрезной гайки и винта можно регулировать зазоры, неизменно возникающие при использовании не нового, а изношенного оборудования.

Второй метод дифференциации важной детали: по профилю. В винтах с трапецеидальной резьбой может использоваться крупный, средний и мелкий шаг, полукруглый, стрельчатоарочный. Все зависит от предназначения станка и соответствия нормали станкостроения. Она создавалась на основании богатого практического опыта, расчетного анализа и экспериментальных исследований в этой области.

Изготовление ходовых винтов производится из вариабельных металлов и сплавов – это еще один способ дифференциации, но уже внутри отдельной категории. Есть градация по износостойкости и диаметру, точности резьбы и толщине ее нитки. Особое внимание уделяется соотношению резьбы и опорных шеек.

Составные винты делают из секций, которые сложно соединять между собой. Такое разнообразие характеристик предполагает точность подбора важного звена.

Способы крепления

Изготовление самодельного станка предполагает крепление специальными держателями двух типов, с разницей в том, как они крепятся непосредственно к раме. Если у двигателя шаговый тип, применяют безлюфтовые гайки и гибкие муфты, но народные умельцы придумывают и свои собственные приспособления из подручных материалов. Люфт гайки может устраняться специальными болтиками или соединителями. Необходимость разного рода креплений определяется и диаметром вала.

Производители предлагают несколько вариантов креплений. Целесообразность применения самодельного крепежа, учитывая наличие и низкую стоимость заводских крепежных деталей, не только низка, но и небезопасна.

Конструктивные особенности

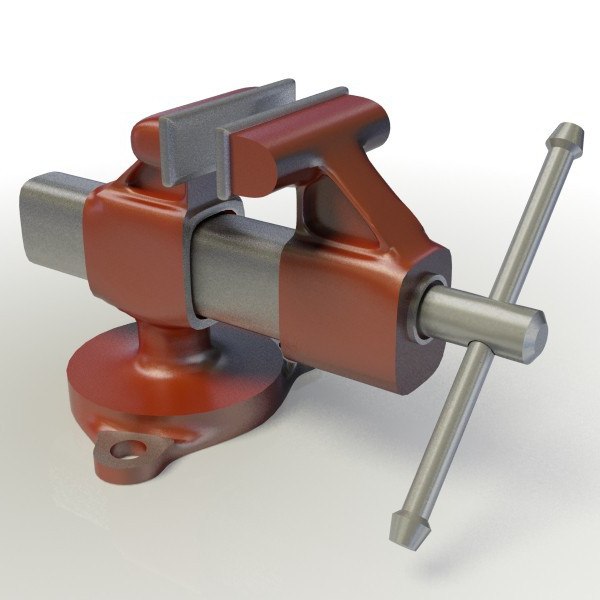

Даже ходовой винт для тисков предполагает некоторые особенности в зависимости от типа устройства. Преимущественно используются винты с трапециевидной ходовой, где винтовая пара должна быть среднего класса точности. В тисках используется быстрозажимный механизм, с двумя направляющими или специальный при изготовлении Г-образной формы. Чтобы сделать тиски, нужно иметь чертеж ходовой, гаек и винта, учитывать диаметр и шаг резьбы.

Ходовой винт токарного станка зависит от его конструктивной компоновки, места в классификации (его различают по весу агрегата, максимальной длине изделия и его максимальному диаметру). От этих параметров зависит необходимый тип блока управления и то, какими способами проводится защита ходового винта.

Принципы выбора

Основные составляющие выбора – это материал изготовления, длина и диаметр (указываются в чертеже ходового винта), класс точности и наличие дополнительных конструктивных элементов (шпоночных пазов и пр.).

Параметры выбора для всех узлов примерно одинаковы, но специалисты уверены, что для человека с небольшим практическим опытом и отсутствием технических знаний – это запутанный лабиринт. Поэтому перед покупкой нужно вооружиться списком требований. Минимальный – это предельная масса обрабатываемой детали, ИПМ (линейная скорость сборки, ускорение и общая протяженность винта). Желательно, чтобы он был с шагом 2 мм или другим, который по расчетам станка представляется оптимальным.

Ходовой винт – важная составляющая промышленного и настольного агрегата, предназначенного для обработки вариабельных заготовок. Покупка подходящего изделия может быть затруднительной, учитывая бесконечное многообразие предложений от производителя. Чтобы сделать правильный выбор, лучше обратиться к специалисту-консультанту.

Ходовой винт

Ходовые винты изготавливаются так же, как и другие формы резьбы (их можно накатывать, нарезать или шлифовать ).

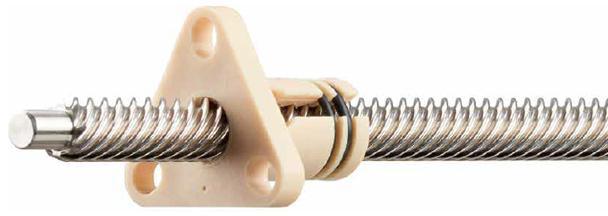

Ходовой винт иногда используется с разрезной гайкой, также называемой половинной гайкой, которая позволяет гайке отсоединяться от резьбы и перемещаться в осевом направлении, независимо от вращения винта, когда это необходимо (например, при нарезании одноточечной резьбы на ручном токарном станке). Прорезная гайка также может использоваться для компенсации износа путем сжатия частей гайки.

СОДЕРЖАНИЕ

Типы [ править ]

Квадратная нить [ править ]

Резьба Acme / Трапецеидальная резьба [ править ]

Контрольная нить [ править ]

Нити контрфорса имеют треугольную форму. Они используются там, где сила нагрузки на винт действует только в одном направлении. [8] В этих применениях они так же эффективны, как квадратная резьба, но их легче производить.

Преимущества и недостатки [ править ]

Преимущества ходового винта: [2]

Недостатки в том, что большинство из них не очень эффективны. Из-за низкой эффективности их нельзя использовать в системах непрерывной передачи энергии. Они также имеют высокую степень трения о резьбу, которая может быстро изнашивать резьбу. Для квадратной резьбы гайку необходимо заменить; для трапециевидной резьбы можно использовать разрезную гайку для компенсации износа. [5]

Альтернативы [ править ]

Альтернативы приведению в действие ходовым винтом включают:

Механика [ править ]

Эффективность [ править ]

Эффективность, рассчитанная с использованием приведенных выше уравнений крутящего момента, составляет: [13] [14]

эффективность знак равно Т 0 Т р а я s е знак равно F л 2 π Т р а я s е знак равно загар λ загар ( ϕ + λ ) <\displaystyle <\mbox

Ненулевой угол резьбы [ править ]

Для винтов с углом резьбы, отличным от нуля, например, с трапецеидальной резьбой, это необходимо компенсировать, поскольку это увеличивает силы трения. Это учитывается в приведенных ниже уравнениях: [13] [15]

T r a i s e = F d m 2 ( l + π μ d m sec α π d m − μ l sec α ) = F d m 2 ( μ sec α + tan λ 1 − μ sec α tan λ ) <\displaystyle T_

Если ходовой винт имеет кольцо, в котором действует нагрузка, тогда силы трения между поверхностью раздела также должны быть учтены при расчетах крутящего момента. Для следующего уравнения предполагается, что нагрузка сосредоточена на среднем диаметре воротника (d c ): [13]

Эффективность для ненулевых углов резьбы можно записать следующим образом: [17]

| Комбинация материалов | Запуск μ c <\displaystyle \mu _ | Бег μ c <\displaystyle \mu _ |

|---|---|---|

| Мягкая сталь / чугун | 0,17 | 0,12 |

| Закаленная сталь / чугун | 0,15 | 0,09 |

| Мягкая сталь / бронза | 0,10 | 0,08 |

| Закаленная сталь / бронза | 0,08 | 0,06 |

Скорость бега [ править ]

| Материал гайки | Безопасные нагрузки (фунты на квадратный дюйм) | Допустимые нагрузки (бар) | Скорость (кадр / мин) | Скорость (м / с) |

|---|---|---|---|---|

| Бронза | 2,500–3,500 фунтов на кв. Дюйм | 170–240 бар | Низкая скорость | |

| Бронза | 1,600–2,500 фунтов на квадратный дюйм | 110–170 бар | 10 кадров в минуту | 0,05 м / с |

| Чугун | 1,800–2,500 фунтов на кв. Дюйм | 120–170 бар | 8 кадров в минуту | 0,04 м / с |

| Бронза | 800–1400 фунтов на квадратный дюйм | 55–97 бар | 20–40 кадров в минуту | 0,10–0,20 м / с |

| Чугун | 600–1000 фунтов на квадратный дюйм | 41–69 бар | 20–40 кадров в минуту | 0,10–0,20 м / с |

| Бронза | 150–240 фунтов на квадратный дюйм | 10–17 бар | 50 кадров в минуту | 0,25 м / с |

N = ( 4.76 × 10 6 ) d r C L 2 <\displaystyle N=<(4.76\times 10^<6>)d_

В качестве альтернативы можно использовать метрические единицы: [20]

N = C d r ∗ 10 7 L 2 <\displaystyle N=<\frac

где переменные идентичны указанным выше, но значения указаны в мм, а C имеет следующий вид:

Ходовой винт токарного станка

Устройство фартука токарно-винторезного универсального станка

Фартук токарно-винторезного станка жестко крепится к переднему торцу каретки суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное перемещение суппорта (подачу) вдоль направляющих станины. Движение от ходового валика используется также для механического перемещения поперечных салазок.

Ходовой винт используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта (движение подачи) с помощью разъемной маточной гайки. Скорость вращения ходового винта, следовательно, скорость подачи, регулируется коробкой подач токарного станка.

Ходовой валик используется при выполнении всех остальных токарных работ. Вращательное движение ходового валика преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке, зубчатой рейки закрепленной на станине и сцепленного с рейкой зубчатого колеса. Это колесо может получать вращение либо механически – от ходового вала, либо вручную от вращения рукоятки (маховичка).

Механизмы в фартуке могут преобразовывать вращательное движение ходового валика в поступательное движение (механическую подачу) поперечных салазок суппорта.

Для ускоренного движения суппорта используется отдельный электродвигатель, который вращает ходовой валик с повышенной скоростью.

Смазку всех приводных частей, подшипниковые опоры и направляющие суппорта и каретки обеспечивает плунжерный насос. Он смонтирован и нижней крышке фартука и приводится в действие от вала червячной шестерни.

Смазка ходового винта производится при помощи ручной масленки при включенной маточной гайке.

Схема кинематическая токарно-винторезного станка

Фартук токарно-винторезного станка имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки осуществляется мнемонической рукояткой 25. Направление включения рукоятки совпадает с направлением перемещения суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным зажатием кнопки 12, встроенной в рукоятку 25. Этим и нажатием включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Для нарезания резьбы следует рукояткой 24 включить маточную гайку и вывести из зацепления реечную шестерню путем вытягивания на себя кнопки 6.

Описание режимов работы фартука станка

Рис 9. Схема фартука токарно-винторезного станка

Продольная подача каретки суппорта

Продольная подача суппорта станка при выполнении всех токарных работ, кроме нарезания резьбы резцом, осуществляется при помощи закрепленной на станине зубчатой рейки 14 и катящегося по ней зубчатого колеса 17. Это колесо может получать вращение либо механически – от ходового вала 1, либо вручную от вращения рукоятки. Механическая продольная подача осуществляется следующим образом. В длинную шпоночную канавку 2 ходового вала 1 входит шпонка сидящего на нем червяка 9. Вращаясь, червяк приводит в движение червячное колесо 8. Для включения механической продольной подачи нужно рукояткой 11 соединить (с помощью муфты) червячное колесо с колесом 10. Последнее сообщит вращение колесу 15, а вместе с ним будет вращаться сидящее на том же валике реечное колесо 17. Это колесо катится по неподвижной рейке 14, приводя в движение фартук и каретку суппорта вдоль станины.

Ручная продольная подача производится рукояткой 13 через колеса 12, 15, 17 и рейку 14.

Поперечная подача салазок суппорта

Для осуществления механической поперечной подачи рядом с червяком 9 на ходовом валу сидит коническое зубчатое колесо 7, шпонка которого также скользит в длинной шпоночной канавке 2 ходового вала 1. Вращаясь вместе с валом, колесо 7 приводит во вращение другое коническое колесо 4 и цилиндрические колеса 5, 3, 6 и 21. Посредством кнопки 18 можно колесо 21 сцепить с колесом 19. Вместе с колесом 19 приходит во вращение винт 20, осуществляя поперечную подачу резца. Для выключения поперечной подачи колесо 21 выводят из зацепления с колесом 19, пользуясь той же кнопкой 18.

Ручная поперечная подача производится рукояткой 16.

Нарезание резьбы на токарно-винторезном станке

Рис. 10. Устройство разъемной гайки (маточной гайки) токарно-винторезного станка

Для продольного перемещения суппорта при нарезании резьбы пользуются ходовым винтом 22, с которым связана разъемная гайка (маточная гайка) 23, установленная в фартуке.

Устройство разъемной гайки показано на рис. 10. При нарезании резьбы обе половины гайки 23 сближают при помощи рукоятки 25; сближаясь, они захватывают нарезку винта 22, при вращении которого фартук, а вместе с ним и суппорт с резцом получают продольное перемещение. Для сдвигания и раздвигания половин разъемной гайки на валике рукоятки 25 закреплен диск 24 с двумя спиральными прорезями 26, в которые входят пальцы 27 нижней и верхней половины гайки 23. При повороте диска 24 прорези заставляют пальцы, а следовательно, и половины гайки сближаться или раздвигаться.

Конструкция фартука токарно-винторезного станка

Включение подачи по ходовому винту осуществляется замыканием маточной гайки (фиг. I, 15). Она состоит из двух полугаек 1 и 2, которые могут перемещаться по направляющим, выполненным в фартуке. С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

Движение от ходового валика передается через скользящую по нему вместе с фартуком шестерню z = 27 (см. фиг. 1, 6) на червячную передачу фартука. С вала червячного колеса вращение передается в зависимости от того, какая из зубчатых муфт М6, М7, М8 или М9 включена — либо на реечную шестерню г = 10 — для получения продольной подачи, либо на шестерню г = 20, сидящую на подающем винте XXI поперечных салазок, — для получения механической поперечной подачи. Включение всех этих муфт на станке мод. 1К62 производится одной рукояткой (фиг. I, 16), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

Фартук токарно-винторезного станка

Для предохранения цепи подач от перегрузок, а также для работы по упорам (см. стр. 46), на оси червяка установлена предохранительная зубчатая муфта Мп (см. фиг. 1,6), пружина которой отрегулирована на передачу определенного крутящего момента. Если момент превысит допустимый, муфта начнет прощелкивать.

Сокращение времени на выполнение вспомогательных движений является важным резервом повышения производительности станков; поэтому у большинства современных станков предусмотрены механизмы, обеспечивающие быстрые («ускоренные») холостые перемещения инструмента. В станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (фиг. I, 17) мощностью 1 кВт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона Мо в коробке подач позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

Обгонная муфта (фиг. I, 18) имеет наружное кольцо 2, фасонный диск 1, ролики 3 и пружины 4, поджимающие ролики. Такая муфта может передавать крутящий момент при заклинивании роликов только в одном направлении.

В коробке подач станка наружное кольцо обгонной муфты Жестко связано с блоком шестерен z — 56 (см. фиг. 1,6), а внутренний диск — с ходовым валиком XVI. Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты. После остановки двигателя цепь рабочих подач автоматически восстанавливается. Двигатель быстрых перемещений включается кнопкой К (см. фиг. I, 16) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных электродвигателей, установленных на каждом суппорте.

Токарно-винторезные станки — многофункциональное металлообрабатывающее оборудование, способное выполнять целый спектр технологических операций, среди которых обточка, расточка, обработка торцов, зенкерование, развертывание и подрезка.

В данной статье рассмотрено устройство, функциональное назначение, принцип работы и возможности станков токарной группы. Мы изучим рынок на предмет наиболее распространенных моделей и ознакомимся с их техническими характеристиками.

1 Назначение, особенности конструкции

Универсальный токарно-винторезный станок предназначен для обработки деталей из черных и цветных металлов. Помимо вышеуказанных операций на таких агрегатах можно выполнять нарезание резьбы (модульной, питчевой, метрической и дюймовой), а также точение конусообразных конструкций. Комплектация станков вспомогательными устройствами позволяет значительно расширить их функциональность, добавив возможность выполнения шлифовки, радиального сверления, фрезерования.

Данное оборудование имеет сравнительно большие размеры и вес, поэтому в частных мастерских оно встречается достаточно редко (за исключением станций СТО, где станки используются для обточки автомобильных деталей). Основными сферами эксплуатации таких механизмов является мелкосерийное и единичное производство, однако токарно-винторезный станок с ЧПУ нередко используется в условиях массового производства.

Основные узлы станка

Универсальный токарно-винторезный станок состоит из следующих основных узлов:

Рассмотрим устройство токарно-винторезного станка более детально.

1.1 Станина

Станина является одним из базовых узлов, по которому перемещаются суппорт и задняя бабка, также станина выступает в качестве несущей опоры под обе бабки (заднюю и переднюю). Сама станина состоит из двух стальных балок, соединенных поперечными ребрами жесткости. На каждой из балок имеется по две направляющие, на правой обе направляющие призматические, на левой — внутренняя направляющая плоская.

Передняя бабка фиксируется на левом конце станины, на правом — задняя, положение которой можно регулировать перемещая ее вдоль станины. По наружным направляющим конструкции перемещается каретка. Параллельность направляющих непосредственно влияет на точность обработки деталей.

к меню ↑

1.2 Передняя и задняя бабка

Назначение передней бабки — фиксация обрабатываемой заготовки и передача на нее вращения от электродвигателя. Вращение заготовке сообщает шпиндель, расположенный внутри корпуса бабки. Снаружи ее корпуса смонтированы рукоятки для управления коробкой скоростей, позволяющие регулировать частоту оборотов шпинделя.

Задняя бабка поддерживает правую сторону детали. При использовании вспомогательного инструмента, в нее устанавливаются сверла, метчики, развертки и т.д. В зависимости от конструктивных особенностей бабки классифицируются на два вида — с обычным и вращающимся центром. Последним вариантом комплектуются современные станки для скоростного нарезания, тогда как агрегаты для тяжелых работ оснащаются стандартными бабками.

Схема задней бабки

Корпус бабок обеих типов располагается на опорной плите, смонтированной на станине. В переднем конце бабки находится пиноль с посадочным гнездом для установки центра либо рабочего инструмента. Корпус бабки можно регулировать в поперечной плоскости, что позволяет обрабатывать пологие конуса.

к меню ↑

1.3 Шпиндель

Наиболее важным рабочим узлом любого токарно-винторезного оборудование является шпиндель. Это полый стальной вал, на торце которого расположено коническое отверстие, которое монтируется передний центр станка. Полость шпинделя необходима для возможности установки прутка, посредством которого из посадочного гнезда выбивается центр.

Шпиндель в стандартных станках смонтирован на подшипники скольжения, однако в высокоскоростном оборудовании применяются более жесткие подшипники качения. Крайне важным условием правильной работы станка является отсутствие люфта при вращении шпинделя, поскольку при его наличии колебания будут передаваться на деталь, что снизить точность ее обработки. Именно от качества и надежности используемых подшипников зависит эксплуатационная выносливость данного узла.

к меню ↑

1.4 Коробка подач

Коробка подач, сообщающая вращение от шпинделя к суппорту, имеет следующие основные узлы:

Устройство коробки подач

Назначение трензеля — регулировка направления подачи, гитары — получение требуемой частоты хода. В фартуке располагаются механизмы, которые преобразуют вращение ходового вала в поступательное перемещение рабочего инструмента. Некоторые токарно-винторезные станки вместо полноценной коробки подач могут иметь упрощенный реверсный механизм, позволяющий изменять только направление движения ходового вала.

к меню ↑

1.5 Суппорт

Назначение суппорта — изменение положения резцедержателя, фиксирующего рабочий инструмент, в поперечной, продольной и наклонной плоскостях. Суппорт является одним из наиболее габаритных узлов станка, он состоит из нижней плиты, на которой установлены продольные салазки (каретка). Сверху салазок смонтированы поперечные направляющие, на них располагается поворотная часть суппорта.

Универсальный токарно-винторезный станок в процессе эксплуатации теряет точность регулировки суппорта, причиной этого является появления зазора на боковых поверхностях направляющих суппорта. Уменьшить данный зазор позволяет нехитрый ремонт — необходимо лишь подтянуть специальную клиновую планку.

Тип устанавливаемого на суппорт резцедержателя непосредственно зависит от класса токарного станка. В легком оборудовании используются одноместные конструкции в виде цилиндрического корпуса с внутренней полостью, стягивающейся с помощью винта. На крупногабаритном оборудовании промышленного класса используются резцедержатели четырехгранного типа с поворотными головками, обеспечивающие максимальную прочность фиксации резца.

к меню ↑

1.6 Обзор конструкции токарно-винторезных станков (видео)

к меню ↑

2 Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 |

Широко востребованным является настольный токарно-винторезный станок для индивидуальной эксплуатации, такие модели представлены в ассортименте как отечественных, так и зарубежных производителей. Оптимальным по соотношению цена/функциональные возможности является агрегат BD-9G производства американской компании JET, купить который можно, пройдя по ссылке.

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

Ходовой винт – это важная деталь, которая используется в качестве преобразователя движения. Он изменяет вращательное движение в поступательно-прямолинейное перемещение. Для этого он снабжается специальной гайкой. Кроме этого, он обеспечивает перемещение с заданной точностью.

Показатели качества винта

Винт, как очень важная деталь, должен соответствовать множеству требований. Для того чтобы его можно было использовать, к примеру, в настольных тисках, он должен подходить по таким параметрам, как: диаметральный размер, точность профиля и точность шага резьбы, соотношение резьбы винта с его опорными шейками, износостойкость, толщина нитки резьбы. Также важно отметить, что в зависимости от степени точности перемещения, которую обеспечивают винты, их можно разделить на несколько классов точности от 0 до 4. К примеру, ходовые винты металлорежущих станков должны соответствовать классу точности от 0 до 3. 4 класс точности не подходит для использования в таком оборудовании.

Материал для заготовки ходового винта

В качестве заготовки для производства винта используют обычный пруток, который отрезается от сортового металла. Однако здесь важно отметить, что к материалу, служащему заготовкой, предъявляются некоторые требования. Металл должен обладать хорошей стойкость к износу, хорошей обрабатываемостью, а также обладать состоянием стабильного равновесия в условиях внутреннего напряжения, которое возникает после обработки. Это очень важно, так как данное свойство поможет избежать деформации ходового винта при его дальнейшем использовании.

Для производства этой детали со средним классом точности (2-й или 3-й), к которой не будут предъявляться требования повышенной устойчивости к температуре, используют сталь А40Г, являющуюся среднеуглеродистой, с добавками серы и стали 45 с дополнением свинца. Такой сплав улучшает возможность обработки винта, а также уменьшает шероховатость поверхности материала.

Профиль винта

Существует три профиля винта, которые используются при производстве ходового винта токарного станка или любого другого. Профиль может быть трапецеидальным, прямоугольным или треугольным. Наиболее распространенным типом считается трапецеидальная резьба. К ее преимуществам можно отнести то, что она выше по точности, чем прямоугольная. Кроме этого, используя разрезную гайку, можно регулировать осевые зазоры трапецеидальным винтом, которые возникают из-за износа оборудования.

Здесь важно также отметить, что нарезание, как и шлифовка трапецеидальной резьбы на винт, гораздо проще, чем прямоугольной. Но при этом нужно понимать, что точностные характеристики прямоугольной резьбы выше, чем у трапецеидальных. Это значит, что если стоит задача создать винт с наилучшей регулировкой по точности, то придется все же нарезать прямоугольную резьбу. Трапецеидальные винты не подходят для проведения очень точных операций.

Обработка винта

Основными деталями, на которых базируется винт в станке, стали опорные шейки и буртики. Исполнительной поверхностью у винта считается его резьба. Наибольшая точность в настольных тисках и любых других станках, имеющих такой винт, должна быть обеспечена между исполнительной поверхностью детали, а также основной базирующей поверхностью. Технологической базой при производстве ходового винта считается его центровое отверстие. По этой причине, для того чтобы избежать деформации, обработку всех этих поверхностей осуществляют с использованием подвижного люнета. Применение этой детали определяет специфику обработки ходового винта.

Здесь также важно отметить, что винт с разным классом точности, обрабатывается до различных величин. Детали, которые будут принадлежать к 0,1 и 2 классу точности обрабатывают до 5-го квалитета. Винты, принадлежащие к 3-му классу точности, проходят обработку до 6-го квалитета. Винты, относящиеся к 4-й категории, обрабатываются также до 6-го квалитета, но при этом у них имеется поле допуска по наружному диаметру.

Центровка и нарезание резьбы

Для того чтобы получить приемлемого качества винт, необходимо осуществить еще несколько операций. Одной из них стала центровка детали, которая проходит на токарном станке. Ходовой винт, а точнее, заготовка для этой детали центрируется на указанном оборудовании и здесь же ей подрезают торцы. Кроме этого, проводится операция по шлифовке заготовки. Для этого применяют бесцентрошлифовальные или круглошлифовальные станки в центрах. Здесь важно добавить, что шлифовка в центрах осуществляется только для винтов 0,1 и 2 класса точности.

Далее, прежде чем приступить к нарезке резьбы, заготовку необходимо подвергнуть правке. Здесь нужно отметить, что этой операции подвергают только винты с 3-м и 4-м классом точности. После этого их поверхность дополнительно шлифуется. В качестве оборудования для нарезания резьбы на ходовом винте используют токарно-винторезный станок.

Описание гайки винта

Гайка ходового винта предназначается для того, чтобы обеспечить точные установочные перемещения. В некоторых редких случаях их могут производить из такого материала, как антифрикционный чугун. Этот элемент должен обеспечивать постоянное зацепление с витками винта, а также выступать в роли компенсирующей детали. Компенсировать придется зазор, который неизбежно возникнет при износе винта. К примеру, гайки для ходовых винтов, использующихся в токарных станках, изготавливаются сдвоенными. Это необходимо для того, чтобы убрать зазор, который может возникнуть либо вследствие производства и сборки станка, либо в результате износа его деталей.

Особенность винта с гайкой сдвоенного типа в том, что она обладает неподвижной и подвижной частью. Подвижная часть, которая является правой, может перемещаться вдоль оси неподвижной части. Именно это передвижение и будет компенсировать зазор. Производство гайки осуществляется лишь для винтов нулевого, 1-го и 2-го класса точности. Для их изготовления используют оловянистую бронзу.

Из чего изготавливают гайки и их износ?

Наиболее распространенными материалами для производства этого вида деталей стали алюминиево-железистые бронзы, по нормам станкостроения МТ 31-2. Кроме этого материала, может также использоваться антифрикционный чугун, как заменитель для неответственных винтовых передач.

Здесь важно добавить, что гайка изнашивается намного быстрее, чем непосредственно ходовой винт. Для этого есть несколько причин:

По этим причинам винты с гайкой должны проверяться чаще, поскольку износ гайки наступает довольно быстро.