Для чего нужен обдув на 3д принтере

Про обувь и обдув

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Кроха-сын к отцу пришел и сказала Кроха: «Пап, с обдувом хорошо, без обдува – плохо!»

В последнем моем посте, где я рассказывал про свой 3D-принтер, меня просили напечатать знаменитый сапог, дабы узреть истинный уровень качества печати на FF Creator pro. Что нам совы, башни, марвины с буржуйского 3D-Hubs, нам обувь подавай.

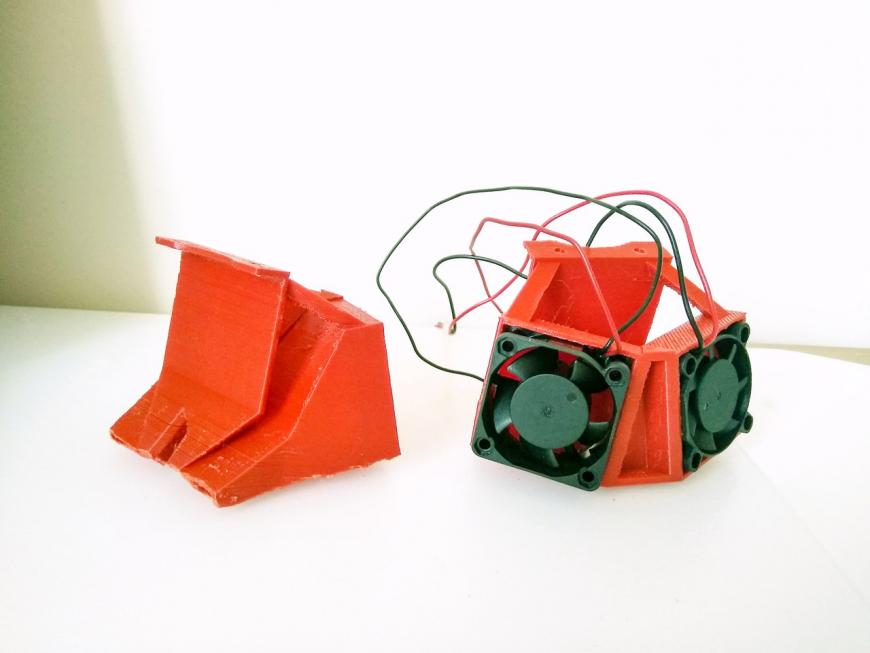

И вот, когда все установлено, решил я таки напечатать тот самый сапог, а бонусом сравнить штатный обдув и самодельный.

Итак, результаты.Сначала штатный.

Как видно, самоделка оказалась чуть хуже в районе ремешка, но если у вас совсем нет обдува, (а он нужен 100%) то такой вариант вполне сойдет. Для себя решил, что оставлю штатный. Модель выложил в общий доступ здесь, ну и ссылка на Thingiverse.

Всем спасибо за внимание и удачных принтов!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Моделируем свой первый обдув. Моя история, несколько советов и непростой вопрос

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

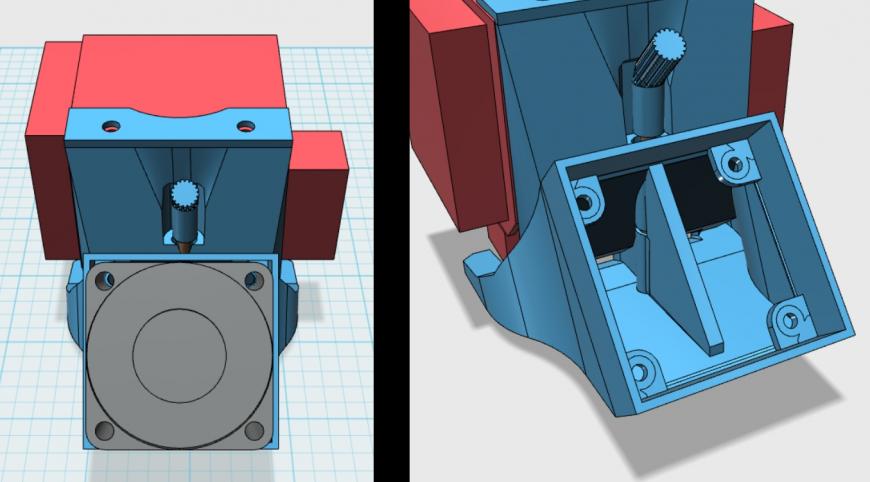

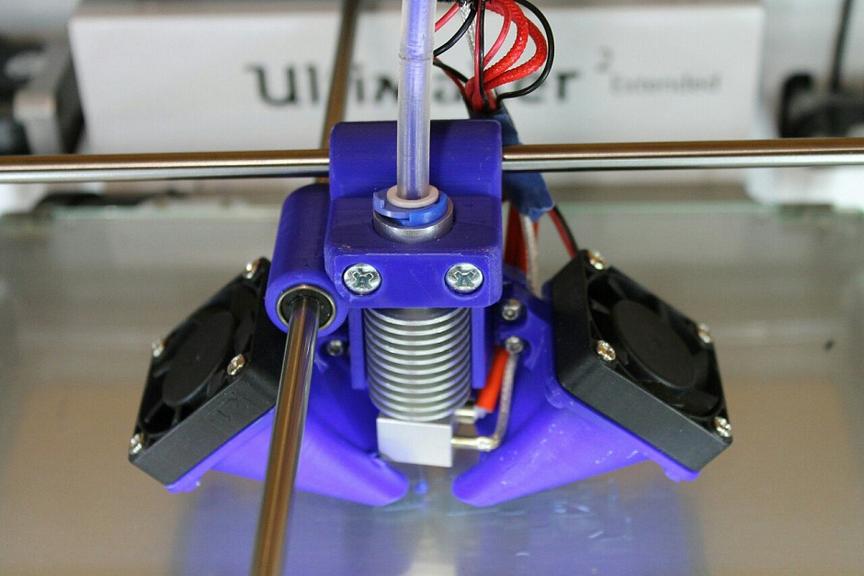

Прошло уже около полугода после сборки двухэкструдерного китайца ZONESTAR P802QR2. После незначительных допилов и улучшений, о которых, кстати, скоро выйдет пост, стало понятно, что пришло время новый обдув. То, что его придется менять было понятно сразу после изучения его строения. Хотя и ‘улитка’ тут стояла достаточно мощная, видимо китайцы при проектировании принтера решили забить на моделирование нормального обдува и сделали его так, чисто для галочки чтобы был. Много говорить о нём как-то не хочется, поток идет куда-то между двумя соплами со смещением ближе к левому (основному), а из улитки воздух практически сразу же упирается в стенку и изменив свое направление под углом 90° идет куда-то дальше. Думаю вы и сами все поймете:

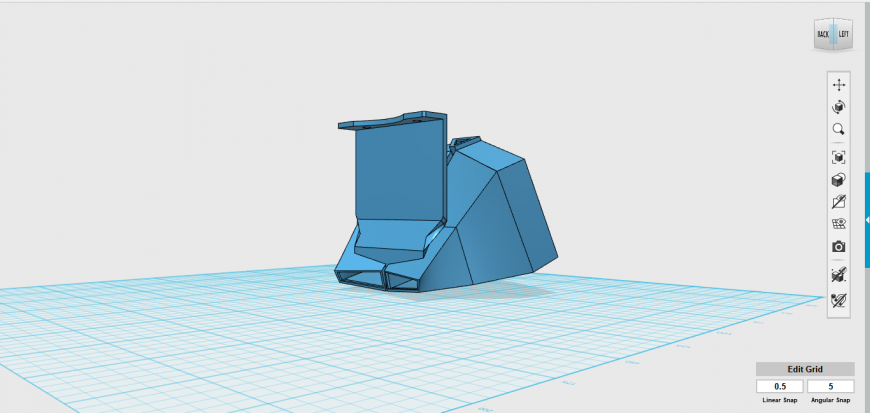

Такое дело меня совсем не устраивало, особенно если учесть, что я печатаю в основном PLA, а как известно, в этом деле хороший обдув – половина успеха. Поискав в сети обдувы для этого принтера, и не найдя ничего подходящего, было принято решение моделировать самому. Пока что в копилке хорошо освоенных мною САПР лежит только ‘123D design’ от Autodesk. Программка достаточно простая, но всё что нужно есть. Сейчас вроде бы её совсем заменили на ThinkerCAD, но по сути, набор инструментов у них идентичен.

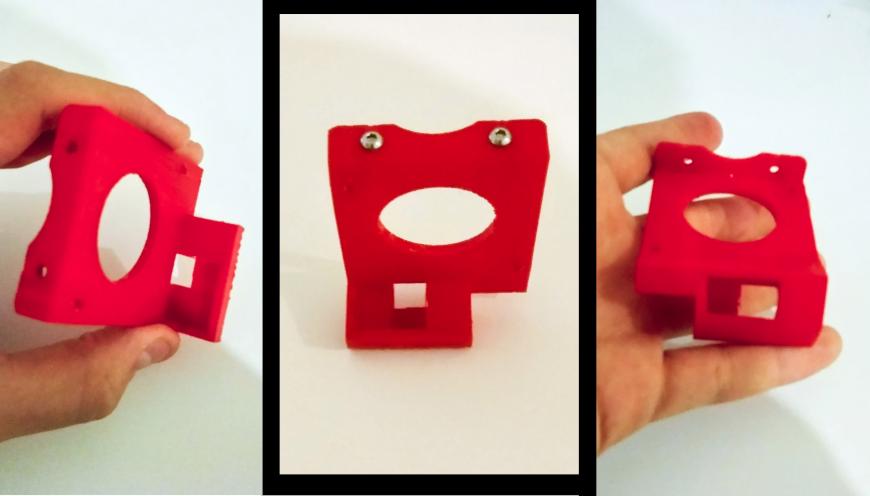

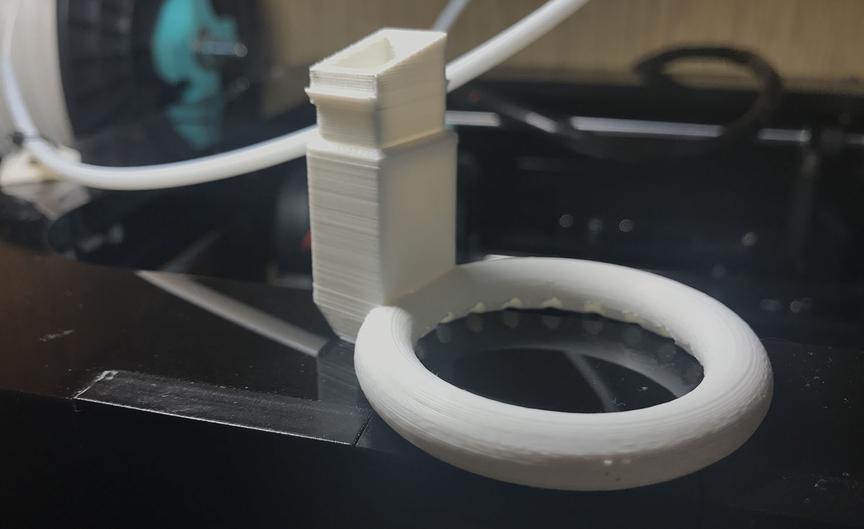

Вобщем, первой моей идеей было сделать обдув с одним кулером и лопастью для регулировки направления потока в зависимости от того, каким соплом печатаешь, ну или же поделив поток поровну на каждое сопло. Напечатав один такой образец пришел к выводу, что идея с лопастью так себе, потому-что поток от вентилятора слабоват. Нужно было искать кулеры по-крупнее, с большей мощностью. Да и сделать нормальую лопасть тоже не получилось. Ну, или просто у моего внутреннего проектировщика руки растут не из того места. Посмотрите, какая моделька в итоге получилось:

(Кстати, если кого-то заинтересовало такое необычное решение для ‘двухэкструдерного’ обдува, могу поделиться моделькой и несколькими подробностями моделирования, может быть кто и доведёт её до ума)

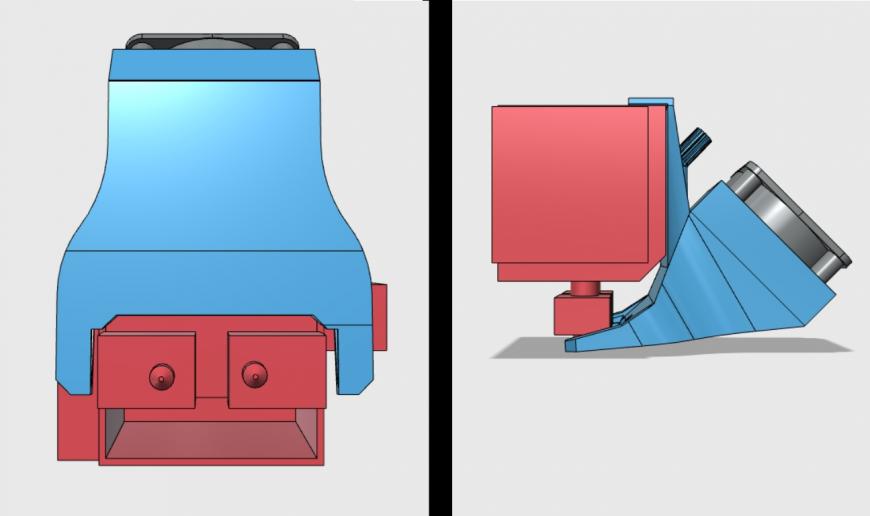

В общем, идея провалилась, один вентилятор явно не вывозил. Поэтому, было решено моделировать под каждое сопло отдельный воздуховод с отдельным вентилятором. Пытался моделировать круговой обдув – не помещался, попробовал варианты с потоком исходящим с боков каретки – тоже тщетно.

Спустя несколько напечатанных неудачных прототипов до меня дошло, что пластик лучше зря не переводить, так как на каждый такой обдув уходило около 120-150 г пластика, а это достаточно много. При практических тестах я пришел к тому, что в моих обдувах была слишком маленькая пропускная способность. Воздух конечно выходил, но через маленькое отверстие весь воздух просто не мог пройти, и какая-то его часть выходила обратно через вентилятор.

Сделав узкие отверстия направленные точно в цель я думал, что тем самым увеличу мощность потока, но, как оказалось, тут не всё так просто. В общем, хотел как лучше, а получилось как всегда.

Конечно же, все эти ошибки я сделал из-за незнания. Чем и поплатился половиной катушки неплохого PLA, кучей потраченного на печать времени и в сумме около суток увлеченного моделирования. Но, тем не менее, я немного поднял свой скилл в моделировании и получил достаточно неплохой опыт в проектировании обдувов.

Пропустив все эти пункты через себя, с шестого раза у меня получилось вот это:

Вроде бы все сейчас должно работать, но! Но я сомневаюсь в том, что он действительно будет эффективен, поэтому-то пока и не печатаю, пластика жалко да времени. (да и не совсем моделька ещё готова, нужно добавить кое-что для прочности.)

У меня есть к вам вопрос, на который я ни как не могу найти ответ. Задача стоит проверить пропускную способность отверстия на выходе из обдува, зная какой объем воздуха в час пропускает вентилятор и площадь отверстия через которое идет поток. Вот блин! сколько думал, так и не смог решить эту задачку. Люди знающие, хелп!

По-хорошему, можно было бы проверить эффективность в solidworks, да вот не владею им я, а пока разберусь что к чему, к этому времени принтер мой основательно заржавеет, пластик совсем разложится и выйдет новый iphone 17s. Так что, если есть тут люди, которым не сложно будет помочь начинающему проектировщику проверить эффективность этой модельки, буду очень рад)))

На этом пока всё, это мой первый пост, так что сильно не валите. Исправляйте, если что не так, очень жду ваших комментариев по поводу содержательности, стилю написания и актуальности данной темы. Думаю, что для многих написанное мною очевидно, но надеюсь, некоторым начинающим ребятам хотя-бы что-то может пригодиться.

Как модернизировать блок обдува 3D-принтера и максимально улучшить качество печати?

Зачем нужен обдув для 3D-принтера?

Принцип FDM-печати заключается в разогревании пластика до температуры размягчения и выдавливании его через сопло на рабочий стол. Далее полимер застывает, слои при этом соединяются, образуя однородный трехмерный объект. Но разогретый пластик обладает текучестью, и если предыдущий слой не успевает остыть до температуры отверждения, модель начинает терять заданную форму. Оказывает свое воздействие и жар разогретого сопла: уже остывший слой снова размягчается при перемещении экструдера прямо над ним.

Особенно заметна температурная деформация на миниатюрных и тонкостенных объектах. Это связано со следующими моментами:

Чтобы исключить повышение температуры уже готовых слоев и быстрее остудить последний из печатающихся, 3D-принтеры оснащают обдувом.

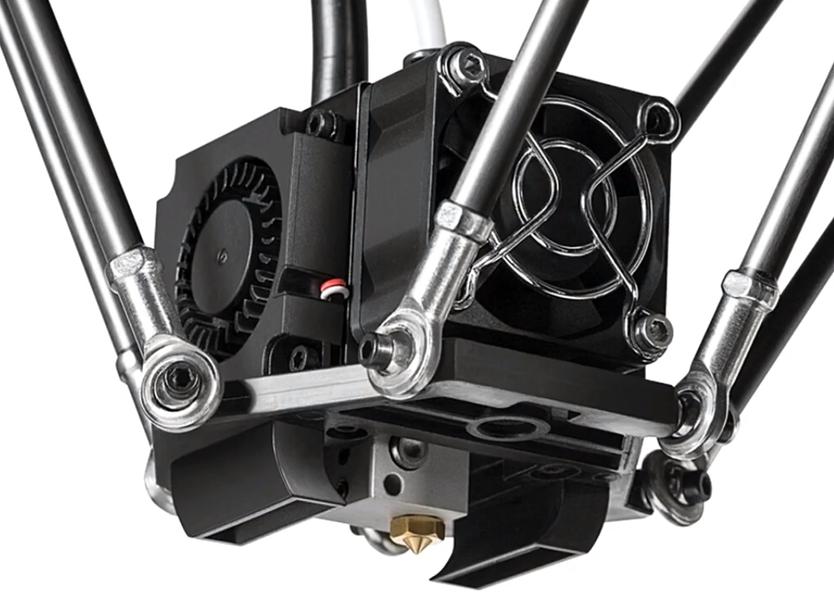

Что собой представляет охлаждающий узел?

Блок обдува состоит из следующих компонентов:

Скорость вращения вентилятора и моменты его включения задаются в слайсере. Воздуховод создает направленный поток, обеспечивая охлаждение нужной зоны.

Важно! Настройки интенсивности обдува в слайсере установлены по умолчанию. Но для каждого типа пластика и формы 3D-детали рекомендуется выставлять особые параметры, что дает возможность максимально улучшить качество модели.

Универсальных значений не бывает, каждый пользователь печатающего устройства подбирает их опытным путем.

Как повысить качество печати за счет обдува?

Чтобы настроить охлаждение модели максимально корректно, учитывают следующее:

Важно! Выставляя в слайсере режим работы вентилятора, принимают во внимание все вышеуказанные условия. Опытные пользователи рекомендуют вести статистику настроек и результатов печати. Так методом проб и ошибок со временем достигается максимальное качество конечного результата.

Изменением программных настроек штатного оборудования не всегда удается достичь желаемого результата. Максимального эффекта достигают, устанавливая вентиляторы высокой мощности и иной конструкции и заменяя воздуховоды.

Лучшие модели обдува сопла для 3D-принтера

Для модификации системы охлаждения пластика чаще всего используют три варианта обдува:

Любой из них подходит для повышения качества печати трехмерной модели.

Прямой

Наиболее простой вариант — заменить штатный вентилятор «улиткой» или таким же, но более мощным, и оставить стандартный воздуховод. Но предлагается и иное решение: монтаж усовершенствованного воздуховода. Он имеет измененную форму носика, что позволяет создать более направленный поток воздуха, и посадочное место под вентилятор.

Благодаря перенаправлению воздушной струи добиваются более точного охлаждения заданной зоны с минимальным воздействием на температуру сопла. А за счет установки производительного вентилятора обеспечивается широкая регулировка скорости обдува.

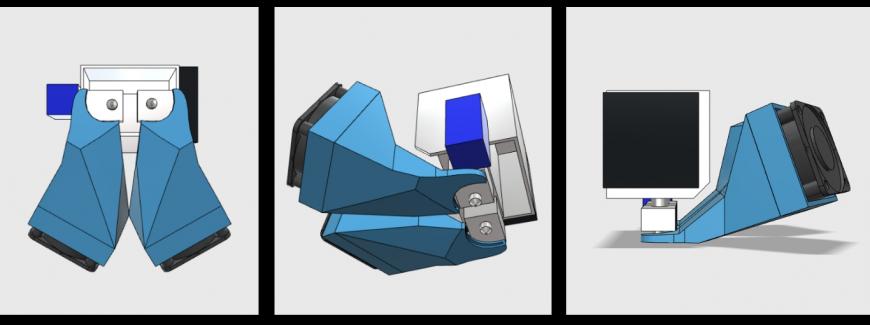

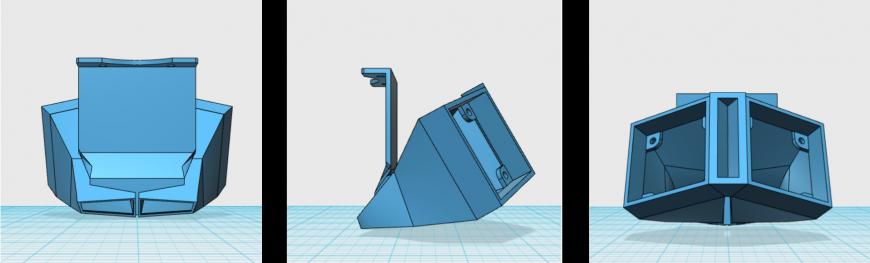

Двухсторонний

Воздуховод с двумя выходами — еще один способ улучшить систему обдува. Но разъединение воздушного потока на два значительно снижает мощность каждого. Значит, нужен более сильный нагнетатель воздуха (штатный точно не справится). Чаще всего в коробе воздуховода формируют посадочные места для двух вентиляторов — по одному на каждый отвод. У двухстороннего обдува отсутствует заметный недостаток одностороннего, когда в зависимости от направления движения экструдера отмечается разная интенсивность охлаждения пластика.

Круговой

Круговое, или кольцевое, охлаждение — это равномерный обдув зоны со всех сторон. Воздушный поток направляется таким образом, чтобы не затрагивать сопло. Штатный вентилятор и здесь требует замены. Вместо него ставят один или два более мощных, для монтажа которых предусмотрено посадочное место на модифицированном коробе воздуховода.

Пользователи 3D-принтеров, применившие это решение, отмечают такой недостаток: круговой воздуховод сильно закрывает обзор, мешая контролировать качество печати.

Важно! Любое увеличение мощности вентилятора влечет за собой повышение шума во время его работы. То же самое можно сказать и об установке сразу двух кулеров. Опытные пользователи рекомендуют обратить внимание на дорогие модели известных брендов, разработчики которых приложили максимальные усилия для понижения шумности своих приборов.

Изменение параметров обдува эффективно влияет на качество 3D-печати. Когда программных настроек недостаточно, стоит обратить внимание на модернизацию узла охлаждения. Пользователи предлагают разные решения, проверенные на собственном опыте. Остается выбрать подходящее для поставленных перед принтером задач.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Насколько я понял, у нас есть два направления перевода материала по качеству печати. С начала и с конца. Ну, тогда я буду дергать из середины то, что мне кажется наиболее интересным. Так что, про перегрев детали.

Курсивом выделены мои хамские замечания к оригинальному тексту и дополнения.

Пластик, выходящий из сопла, может иметь температуру, скажем, от 190 до 240 градусов. Будучи нагретым, он обладает пластичностью и с легкостью принимает нужную форму. Однако, остывая, твердеет, и форма фиксируется. Для качественной печати необходимо найти баланс между нагревом и охлаждением, чтобы пластик стабильно экструдировался и достаточно быстро остывал, сохраняя заданную форму. Если баланс не достигнут, будут возникать дефекты на наружных поверхностях модели. Так, на заглавном изображении с пирамидкой слои верхней части не успевали остыть и сохранить форму. Далее мы рассмотрим несколько причин, приводящих к перегреву и деформации.

Если ваш принтер не оснащен обдувом зоны печати, то его можно доустановить, сколхозить, или использовать небольшой ручной вентилятор. Затейники!

Слишком высокая температура

Слишком высокая скорость

Когда больше ничего не помогает: печатайте несколько деталей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Для начала немного вроде бы известной всем и каждому элементарной теории FDM печати 🙂

Казалось бы, что может быть проще? Есть пруток на катушке, который поступает в волшебный хотэнд, где плавится и понемногу, как зубная паста из тюбика намазывается слоями. В ходе этого процесса и растет наша распечатка. Вроде все просто, да не совсем.

В конце первой части статьи ‘Полимеры’, я уже рассматривал этот вопрос и дал общий совет: не греть пластик сверх необходимой для достижения хорошей адгезии между слоями температуры, так как усадка нагретого пластика тем сильнее, чем выше температура печати. Для каждого из пластиков, используемых в 3D печати эта температура конечно же своя и находится экспериментальным путем в том температурном диапазоне, который указан производителем прутка на упаковке.

Почему бы производителю не указать конкретную идеальную температуру?

Дело в том, что мы все используем печать для самых разных, порой, очень причудливых целей! Кому-то нужна высочайшая детализация при печати небольших объектов, а кто-то печатает конечные изделия весьма приличных размеров. Кому-то нужен лишь внешний вид прототипа, а кому-то важна механическая прочность полученной распечатки.

И очень важно понять для себя, что же ты хочешь получить, так как полный набор этих свойств получить бывает довольно проблематично. Не все печатают для себя и для своих целей, многие печатают и под заказ, и вот тут следует очень хорошо владеть и теорией и практикой печати, и даже быть в некоторой степени материаловедом, чтобы предложить заказчику тот материал, модель и способ печати, который максимально его устроит в виде готового результата.

В целом, чем меньше температура печати конкретным пластиком, тем выше детализация, которую можно получить, но тем меньше механическая прочность распечатки.

Как увеличить прочность распечатки не прибегая к повышению температуры печати?

Для того, чтобы получить ответ на этот вопрос можно зарыться в математические дебри, опять вспомнить о силах Ван-Дер-Ваальса. но можно и просто привести наглядные примеры из окружающей нас жизни.

Вы пробовали когда-нибудь разделить 2 ровных стекла, лежащих друг на друге? Чем больше их площадь и чем они ровнее, тем больше поверхность их соприкосновения и тем сложнее их разделить.

Вот и с 3D печатью прослеживается такая же зависимость. Чем больше поверхность соприкосновения последующего слоя распечатки с предыдущим, тем лучше между ними адгезия.

Что же влияет на размер этой площади, кроме непосредственно площади самого слоя распечатки?

Наибольшее влияние на площадь соприкосновения между слоями оказывают размер сопла и температура печати. Чем выше температура, тем менее вязким выходит пластик из хотэнда, соответственно он лучше ‘смачивает’ поверхность предыдущего слоя.

* Что интересно, так это то, что теоретически, чем более шероховатой получилась поверхность предыдущего слоя распечатки, тем лучше будет ее сцепление с последующим слоем, при должной температуре печати!

Больше всего воздуха остается в месте стыка периметров, за счет того, что ‘колбаска’ выдавливаемого из сопла пластика в поперечном разрезе представляет из себя не прямоугольник, а прямоугольник с полностью скругленными краями. Вот в местах боковых стыков этих ‘колбасок’ как раз и кроется воздух, уменьшающий прочность распечатки.

Уменьшить количество стыков можно уменьшением количества элементов, образующих стык!

Соответственно, для получения максимально прочной распечатки нужно максимально увеличить диаметр используемого сопла и толщину слоя, таким образом уменьшив количество элементов!

Что такое диаметр сопла и высота слоя с точки зрения математики слайсера?

Слайсер не видит, какое у вас стоит сопло в принтере. И он даже не сможет проверить, если вы его обманете 🙂 И вот почему: для программы управления принтером, а так же для слайсера, который готовит код для программы управления, диаметр сопла и высота слоя есть не более чем 2 переменные на основе которых высчитывается количество пластика, которое нужно продавить через хотэнд за то время, пока он перемещается на расстояние в 1 см. Всё!

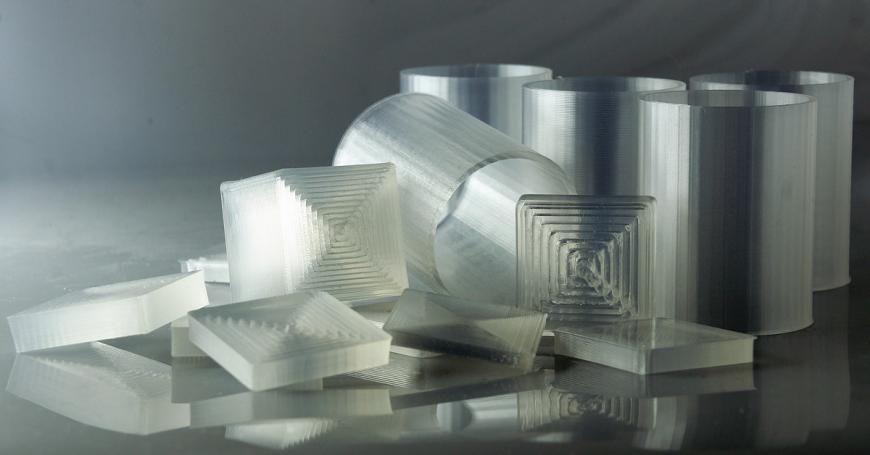

*На фото результаты распечаток сделанных соплом 1.2мм. В параметрах слайсера выставлены последовательно сопла 2, 1.5, 1.3, 1, 0.8, 0.5 мм.

Вовсе не обязательно ставить для всех операций печати сопло одного диаметра! Спросите как? Значит вы ни разу не залезали на вкладку Advanced в настройках Slic3r.

Вполне можно выставить для заполнения программный диаметр сопла в 2мм, а для периметров и сплошного заполнения оставить 1мм. Или наоборот.

*На фото показаны результаты для двух этих вариантов.

Правильное отношение диаметра сопла к толщине слоя.

Должно быть всем понятно, что если толщина слоя будет равна диаметру сопла, то распечатка будет представлять из себя ни что иное, как пучок слабо склеенных прутков равных соплу по диаметру! Такой вариант как раз можно увидеть на иллюстрации в правом верхнем углу.

* На иллюстрации изображена табличка наиболее подходящих отношений диаметра сопла к высоте слоя. В целом, чем меньше высота слоя, тем меньше нужно выбирать сопло для печати. Соотношение диаметра сопла к высоте слоя примерно 2-4 к 1.

Но, казалось бы, чем плохо выставить высоту слоя значительно меньше, чем диаметр сопла? До какого-то предела высоту слоя конечно можно уменьшать, но не бесконечно, так как со временем начинают накапливаться ошибки и на поверхности (внешнем периметре) распечатки образуются артефакты. Происходит это скорее всего потому, что поток пластика вынужден растекаться по не идеально ровной поверхности предыдущего слоя, таким образом увеличивая погрешность от слоя к слою или повторяя ее с небольшим смещением.

Если же высоту слоя увеличить, то ошибки скрадываются и с каждым новым слоем становятся менее заметными.

* На фото распечатки сделанные соплом 1.2мм (в настройках слайсера выставлен размер сопла 2мм) с высотой слоя от 0.4, 0.3, 0.2, 0.15, 0.1мм. Легко заметить, что на распечатке со слоем 0.1мм появились артефакты поверхности.

Исходя из вышеприведенных доводов, можно сделать вывод, что следует соблюдать правильное соотношение диаметра сопла к высоте слоя для получения наиболее качественных распечаток.

Что такое скорость печати с точки зрения математики и физики?

Максимально упростив схему для ясности мы получим явную картину того, что: скорость печати прежде всего отражается на объеме пластика, который необходимо нагреть и продавить сквозь сопло определенного диаметра.

Не будем рассматривать такие ограничители скорости, как конструкция принтера и его кинематика, так как это выходит за рамки обсуждающихся в статье вопросов.

То есть фактически, наиболее существенными ограничителями скорости печати являются 2 параметра:

— мощность хотэнда (он должен успевать расплавить максимальное количество пластика в секунду)

— диаметр сопла (через него должно пройти максимальное количество расплавленного пластика в секунду)

Все мы наверное еще помним задачку из школьного курса алгебры: рассчитайте насколько нужно увеличить диаметр трубы, чтобы вода из бассейна вылилась в 2 раза быстрее 😉

Вот и получается, что если у нас дома или на работе стоит конкретный принтер, то увеличить скорость его печати можно лишь увеличив температуру расплава (увеличив мощность, подаваемую на хотэнд) и увеличив диаметр сопла.

Причём, чтобы увеличить скорость печати в 2 раза, нужно увеличить диаметр сопла примерно в 1.4 раза 🙂

*На фото типичный результат недостаточного обдува распечатки.

Коротко все тезисы статьи можно свести к следующему:

Не повышать температуру печати сверх необходимой для достижения достаточной адгезии между слоями

Использовать сопла сообразного целям размера; обязательно иметь их несколько от 0.2 до 1.2мм

Не стесняться использовать программную подгонку диаметра сопла, использовать различную ширину экструзии для разных типов заполнения

Подбирать высоту слоя сообразно диаметру сопла

Подбирать температуру печати сообразно как размеру распечатки, так и диаметру сопла

Обязательно использовать охлаждение при повышении скорости печати и печати сложных объектов

Выбирать мощность обдува сообразно скорости печати

Следующая статья этой серии скорее всего будет посвящена моделированию для печати.

Стоит помнить, что печать на FDM принтере пластиком это процесс схожий с литьем. Соответственно и требования, предъявляемые к модели должны быть такими же, как и требования, предъявляемые к мастермодели для отливки из пластика.

С уважением, команда Filamentarno!

Производитель уникальных материалов для 3D печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.