Для чего нужен реактор каталитического риформинга

Инструменты пользователя

Инструменты сайта

Содержание

Каталитический риформинг

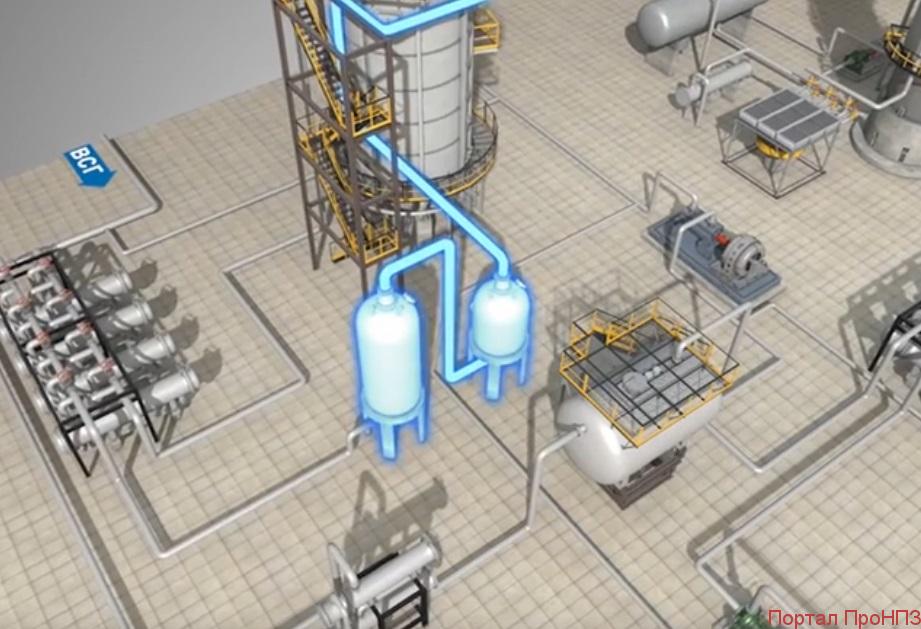

Общий вид установки риформинга

В процессе каталитического риформинга температуры кипения веществ меняются очень незначительно. Изменение касается, в основном, химического состава.

Сырьем для каталитического риформинга является, в основном, прямогонная нафта и реже дистилляты вторичного происхождения, например, бензин термического крекинга, коксования и гидрокрекинга. Эти фракции обычно содержат высокие концентрации парафинов и нафтенов. В процессе каталитического риформинга многие из этих компонентов превращаются в ароматические соединения, которые имеют гораздо более высокие октановые числа.

При этом происходят в основном следующие полезные химические реакции:

Протекают также некоторые побочные реакции:

Самый важный момент, который следует запомнить, — это то, что парафины и нафтены превращаются в ароматические соединения и некоторые изомеры, как показано на следующем рисунке.

Для осуществления этих сложных превращений нужен необычный катализатор, который состоит из оксида алюминия (Al2O3), силикагеля (SiO2) и платины (Pt). Такие катализаторы называются бифункциональными. Они сочетают кислотную и гидрирующую-дегидрирующую функции. Реакции гидрирования и дегидрирования протекают на металлических центрах платины или платины, промотированной добавками рения, иридия, олова, галлия, германия и др., тонко диспергированных на носителе. Кислотную функцию в промышленных катализаторах риформинга выполняет носитель, в качестве которого используют оксид алюминия. Для усиления и регулирования кислотной функции носителя в состав катализатора вводят галоген: фтор или хлор. В настоящее время применяют только хлорсодержащие катализаторы. 5)

Процесс каталитического риформинга на платиновом катализаторе часто называют платформингом. 6) Платины требуется не так уж мало (на несколько миллионов долларов для одной риформинг-установки), поэтому катализатор заслуживает большого внимания.

Существует несколько способов приведения углеводородного сырья в контакт с катализатором. Для начала рассмотрим вариант, который называется процесс с неподвижным слоем катализатора, так как в этом случае углеводороды просачиваются сквозь слой катализатора, находящийся в реакторе.

Установки каталитического риформинга со стационарным слоем катализатора

Установки каталитического риформинга всех типов включают следующие блоки: гидроочистки сырья, очистки водородсодержащего газа, реакторный, сепарации газа и стабилизации катализата. 7)

Гидроочищенное и осушенное сырье сжимают до определенного давления, нагревают и подают в первый реактор, где оно просачивается сквозь слой катализатора и выходит из нижней части реактора. Эта процедура повторяется еще дважды в двух последующих реакторах. 9)

Таким образом, основными реакционными аппаратами установок (или секций) каталитического риформинга с периодической регенерацией катализатора являются адиабатические реакторы шахтного типа со стационарным слоем катализатора.

Поступающий в реактор газофазный поток сырья и водорода пропускают по периферийным перфорированным желобам через слой катализатора к центральной трубе и затем выводят из аппарата.

Катализатор располагают в виде одного слоя с равномерной плотностью засыпки. Верхнюю часть снабжают тарелкой, предотвращающей прямое попадание потока сырья в слой катализатора. В центре устанавливают перфорированную трубу, обтянутую сеткой. Нижнюю часть реактора заполняют фарфоровыми шарами.

Реактор риформинга:

1 — распределитель; 2 — штуцер для термопары; 3 — днище верхнее; 4 — кожух; 5 — корпус; 6 — тарелка; 7 — футеровка; 8 — желоб; 9 — катализатор; 10 — труба центральная; 11 — пояс опорный; 12 — опора; 13 — днище нижнее; 14 — шары фарфоровые; I — ввод сырья; II — вывод продукта; II — вывод катализатора 10)

После вывода из реактора продукт пропускают через холодильник, где большая его часть сжижается. Сжижение нужно для того, чтобы отделить богатый водородом газ и направить его на рециркуляцию. Это довольно важный момент, которому стоит посвятить несколько слов.

Водород является важным побочным продуктом каталитического риформинга. Взгляните еще раз на химические реакции. Большинство из них сопровождается выделением водорода, потому что в ароматических углеводородах его меньше, чем в парафинах или нафтенах. Но водород здесь же и потребляется. Его нужно подмешивать к сырью, чтобы в реакторах постоянно сохранялась его высокая концентрация. В этом случае атомы углерода не осаждаются на катализаторе, как при каталитическом крекинге. Вместо этого углерод реагирует с водородом с образованием углеводородных газов.

Вернемся к оборудованию. Поток водорода частично направляется на установку газофракционирования, а частично возвращается в процесс. Жидкий продукт из нижней части сепаратора направляется на разделение в колонну стабилизации, которая является не чем иным, как дебутанизатором (бутановой колонной). Нижняя фракция, риформат (или катализат) отделяется в этой колонне от углеводородных газов (до бутана), которые поднимаются вверх и направляются на ГФУ насыщенного газа. 11)

Регенерация

Через некоторое время работы установки активность катализатора падает. Это приводит к снижению октанового числа риформата и уменьшению его выхода на единицу объема сырья. К каталитическим ядам, снижающим скорости реакций риформинга и вызывающим закоксовывание катализатора, относятся сернистые соединения, превращающиеся в условиях риформинга в сероводород, соединения азота, переходящие во время риформинга в аммиак, металлорганические соединения свинца, меди, мышьяка, которые гидрируются до металлов и откладываются на поверхности катализатора. Также сильным каталитическим ядом для платины является оксид углерода. 12)

Раньше установки риформинга останавливали для регенерации катализатора, но затем был разработан непрерывный режим, который осуществляется за счет добавления еще одного реактора. В любой момент времени три реактора находятся в работе, а четвертый — в режиме регенерации катализатора. Регенерация осуществляется путем подачи горячего воздуха (на приведенном ниже видео производится подача азота с некоторым количеством кислорода), который удаляет с поверхности катализатора углерод, превращая его в соответствующие монооксид и диоксид (путем выжига кокса). Для восстановления катализатора реактор нужно выводить из процесса всего на 30 часов; таким образом, процесс почти всегда ведется со свежим катализатором.

Несмотря на постоянную регенерацию, через определенный промежуток времени активность катализатора все же падает. При высоких температурах регенерации поры катализатора разрушаются. В результате раз в несколько лет процесс приходится останавливать для замены катализатора.

Установки каталитического риформинга с непрерывной регенерацией катализатора

Установки со стационарным слоем катализатор рассчитаны на рабочее давление 4,0-1,5 МПа. При снижении рабочего давления с одновременным повышением глубины превращения сырья более экономичны установки с непрерывной регенерацией катализатора. На таких установках четыре реактора риформинга расположены друг над другом и связаны между собой системами переточных труб малого диаметра. Шариковый катализатор диаметром 1,6 мм свободно перетекает из реактора в реактор под действием силы тяжести. Из реактора четвертой ступени через систему затворов с шаровыми клапанами катализатор поступает в питатель (дозатор) пневмотранспорта и азотом подается в бункер-накопитель узла регенерации. Регенератор представляет собой аппарат с радиальным потоком реакционных газов, разделенный на три технологические зоны.6 в верхней производится выжиг кокса, в средней — окислительное хлорирования катализатора, в нижней зоне катализатор прокаливают в токе сухого воздуха. Разобщение зон — гидравлическое. Катализатор проходит все зоны под действием силы тяжести. Из регенератора через систему затворов катализатор поступает в питатель пневмотранспорта и водосодержащим газом подается в бункер-накопитель, расположенный над реактором риформинга первой ступени. Процесс регенерации автоматизирован.

Вывод:

Таким образом, каталитический риформинг является важным процессом превращения бензинов с низким октановым числом в продукт с высоким октановым числом, который может быть использован как компонент автомобильного бензина. Групповой состав сырья смещается от парафинов и нафтенов в сторону ароматики и, таким образом, появляется возможность использовать высокие октановые числа ароматики. К сожалению, чем выше октановое число риформата, тем ниже его выход и тем больше образуется газов.

Каталитический риформинг

Различают каталитический и термический риформинг

Основными целями риформинга являются:

повышение октанового числа бензинов с целью получения неэтилированного высокооктанового бензина;

получение ароматических углеводородов (аренов);

получение водосодержащего газа для процессов гидроочистки, гидрокрекинга, изомеризации и т. д.

Жидкие продукты (риформат) можно использовать как высокооктановый компонент автомобильных и авиационных бензинов или направлять на выделение ароматических углеводородов, а газ, образующийся при риформинге, подвергают разделению.

Высвобождаемый при этом водород частично используют для пополнения потерь циркулирующего водородсодержащего газа и для гидроочистки исходного сырья, но большую же часть водорода с установки выводят.

Такой водород значительно дешевле специально получаемого.

Именно этим объясняется его широкое применение в процессах, потребляющих водород, особенно при гидроочистке нефтяных дистиллятов.

Кроме водородсодержащего газа из газов каталитического риформинга выделяют сухой газ (C1 – С2 или С1 – С3) и сжиженные газы (С3 – С4); в результате получают стабильный дебутанизированный бензин.

В ряде случаев на установке (в стабилизационной секции) получают стабильный бензин с заданным давлением насыщенных паров.

Это имеет значение для производства высокооктановых компонентов автомобильного или авиационного бензина.

Для получения товарных автомобильных бензинов бензин риформинга смешивают с другими компонентами (компаундируют).

Смешение вызвано тем, что бензины каталитического риформинга содержат 60 – 70% ароматических углеводородов и имеют утяжеленный состав, поэтому в чистом виде они непригодны для использования.

В качестве компаундирующих компонентов могут применяться легкие бензиновые фракции прямой перегонки нефти, изомеризаты и алкилаты.

Поэтому для увеличения производства высокооктановых топлив на основе бензинов риформинга необходимо расширять производства высокооктановых изопарафиновых компонентов.

Октановые числа ароматических углеводородов:

Углеводород исслед-ое моторное дорожное

Бензол (Ткип 80°С) 106 88 97

Толуол (Ткип 111°С) 112 98 105

пара-Ксилол (Ткип 138°С) 120 98 109

мета-Ксилол(Ткип 139°С) 120 99 109,5

oртo-Ксилол (Ткип 144°С) 105 87 96

Этилбензол (Ткип 136°С) 114 91 102,5

Сумма ароматики С9 117 98 107,5

Сумма ароматики С10 110 92 101

Различают риформинг термический и под давлением Н2 в присутствии катализатора.

Термический риформинг широко применяли ранее только для производства высокооктановых бензинов.

Основные реакции: дегидрогенизация и дегидроизомеризация нафтеновых углеводородов, деалкилирование и конденсация ароматических углеводородов.

Переработку бензино-лигроиновых фракций (пределы выкипания 60-180 °С) проводили в трубчатых печах при 530-560 °С и 5-7 МПа.

Поэтому, несмотря на простоту аппаратурного оформления, данный процесс практически полностью вытеснен каталитическим риформингом.

Образование ароматических углеводородов происходит в результате следующих реакций:

дегидрирование шестичленных циклоалканов:

циклогексан в бензол

метилциклогексан в толуол

диметилциклогексан в ксилол

дегидроциклизация парафиновых углеводородов

гидрокрекинг с образованием жирных газов;

Следует отметить, что большое содержание ароматических углеводородов в бензине плохо сказывается на эксплуатационных и экологических показателях топлива.

Повышается нагарообразование и выбросы канцерогенных веществ.

Особенно это касается бензола, при сгорании которого образуется бензопирен- сильнейший канцероген.

Сырьём для полистирола является стирол продукт риформинга.

Каталитический риформинг стал одним из ведущих процессов нефтеперерабатывающей и нефтехимической промышленности.

С его помощью удается улучшать качество бензиновых фракций и получать ароматические углеводороды, особенно из сернистой и высокосернистой нефти.

В последнее время были разработаны процессы каталитического риформинга для получения топливного газа из легких углеводородов.

Возможность выработки столь разнообразных продуктов привела к использованию в качестве сырья не только бензиновых фракций прямой перегонки нефти, но и других нефтепродуктов.

До массового внедрения каталитического риформинга применялся термический риформинг и комбинированный процесс легкого крекинга тяжелого сырья (мазута,полугудрона и гудрона) и термического риформинга бензина прямой перегонки.

В дальнейшем термический риформинг прекратил свое существование ввиду низких технико-экономических показателей по сравнению с каталитическим.

При термическом риформинге выход бензина на 20-27% меньше и октановое число его а 5-7 пунктов ниже, чем при каталитическом риформинге.

Кроме того, бензин термического риформинга нестабилен.

Процесс каталитического риформинга осуществляют при сравнительно высокой температуре и среднем давлении, в среде водородсодержащего газа.

Каталитический риформинг проходит в среде газа с большим содержанием водорода (70-80 объемн. %).

Это позволяет повысить температуру процесса, не допуская глубокого распада углеводородов и значительного коксообразования.

В результате увеличиваются скорость дегидрирования нафтеновых углеводородов и скорости дегидроциклизации и изомеризации парафиновых углеводородов.

В зависимости от назначения процесса, режима и катализатора в значительных пределах изменяются выход и качество получаемых продуктов.

Однако общим для большинства систем каталитического риформинга является образование ароматических углеводородов и водородсодержащего газа.

Назначение процесса каталитического риформинга, а также требования, предъявляемые к целевому продукту, требуют гибкой в эксплуатации установки.

Необходимое качество продукта достигается путем подбора сырья, катализатора и технологического режима.

Получаемый в процессе каталитического риформинга водородсодержащий газ значительно дешевле специально получаемого водорода; его используют в других процессах нефтепереработки, таких, как гидроочистка и гидрокрекинг.

При каталитическом риформинге сырья со значительным содержанием серы или бензинов вторичного происхождения, в которых есть непредельные углеводороды, катализатор быстро отравляется.

Поэтому такое сырье перед каталитическим риформингом целесообразно подвергать гидроочистке.

Это способствует большей продолжительности работы катализатора без регенерации и улучшает технико-экономические показатели работы установки.

Каталитический Риформинг

Каталитический риформинг является одним из важнейших процессов современной нефтепереработки и преследует две основные цели:

Кроме этого, при каталитическом риформинге также образуется весьма полезный водородсодержащий газ, который используется для гидроочистки, гидрокрекинга и других гидрогенизационных процессов.

Предпосылки развития процесса

Предпосылки разработки и совершенствования процесса каталитического риформинга обусловлены следующими причинами:

Сырье

Основным сырьем каталитического риформинга являются следующие продукты первичной и вторичной переработки нефти:

Ниже приведено типичное изменение состава лигроиновой фракции в процессе каталитического риформинга:

| Класс соединений | Содержание, об. % | ©PetroDigest.ru | |

|---|---|---|---|

| Сырье | Продукт | ||

| Парафины | 50 | 35 | |

| Олефины | 0 | 0 | |

| Нафтены | 40 | 10 | |

| Ароматика | 10 | 55 | |

Химизм процесса

В процессе каталитического крекинга происходит несколько типов химических реакций.

Одни из них полезные:

Катализатор

Технологический процесс

Непосредственно процессу риформинга предшествует предварительная гидроочистка сырья. Она необходима для удаления примесей соединений серы, азота, кислорода, хлора и др., пагубно действующих на катализатор.

Наиболее распространенным способом приведения поступающего сырья в контакт с катализатором является процесс с неподвижным слоем катализатора, при котором углеводороды просачиваются сквозь слой катализатора, находящийся в реакторе.

| Схематическое изображение стандартной установки каталитического риформинга |

Сжатое и нагретое в специальной печи сырье в смеси с рециркулирующим водородсодержащим газом подается в первый реактор, просачивается сквозь слой катализатора и направляется опять же через печь во второй реактор.

После этого продукт попадает на колонну стабилизации (по сути дебутанизатор), где нижняя фракция, риформат (иногда называемый «катализат»), отделяется от углеводородных газов до бутана, которые в свою очередь также направляются на установку газофракционирования насыщенных газов.

При производстве ароматических углеводородов, в установку каталитического риформинга входит также блок экстракции ароматических углеводородов и блок четкой ректификации для фракционирования ароматического экстракта.

Регенерация катализатора

Естественно, что со временем активность катализатора снижается, что в свою очередь негативно сказывается на октановом числе образующегося риформата и его выходе.

Регенерацию катализатора проводят с помощью подачи горячего воздуха, который реагирует с углеродом, осаждающегося на поверхности катализатора, и превращает его в CO и CO2.

Однако, со временем, под действием высоких температур, поры катализатора разрушаются. Поэтому через определенные промежутки времени реактор все же необходимо останавливать для замены катализатора.

В зависимости от способа проведения регенерации катализатора у становки каталитического риформинга подразделяются на три типа:

Установка каталитического риформинга

Назначение

Процесс каталитического риформинга предназначен для получения ценного высокооктанового ароматического компонента автобензинов – риформата. Кроме того, в процессе риформинга образуется значительное количество ВСГ, необходимого для процессов гидроочистки, изомеризации, гидрокрекинга.

Октановое число

Компоненты бензина в результате каталитического риформинга имеют октановые числа (ОЧ):

Сырье и продукты

В качестве сырья процесса риформинга обычно выступают прямогонные бензиновые фракции 85-180 с установок АВТ. Фракции 62-105 поступают на установку риформинга с выделением индивидуальных углеводородов – бензола, толуола, ксилолов.

В качестве сырья используют прямогонные бензиновые фракции, приведенные в Таблице 1.

Продукты:

Реакции риформинга

Целевые реакции

Дегидрирование нафтеновых углеводородов в ароматические:

Изомеризация пятичленных циклоалканов в производные циклогексана:

Изомеризация н-алканов в изоалканы:

Дегидроциклизация алканов в ароматические углеводороды (ароматизация):

Побочные реакции

Дегидрирование алканов в алкены:

Типы установок риформинга

В зависимости от технологии установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на:

Установки состоят из 2-х блоков – гидроочистки и, непосредственно, блока риформинга.

Технологическая схема

Блок гидроочистки

Предварительный подогрев сырья

Сырье из резервуара поступает на прием насосов и с давлением 5 кгс/см2 поступает на блок гидроочистки.

Сырье подается на узел для смешения с ВСГ (водородсодержащим газом) и далее поступает в теплообменники для предварительного подогрева теплом ГПС (газопродуктовой смеси) из реакторов гидроочистки. Затем сырье нагревается в печи до более высокой температуры (до 290 – 350 °С).

Нагретое сырье подается в последовательно расположенные реакторы гидроочистки. Реакция гидроочистки сырья протекает на алюмо-кобальт-молибденовом катализаторе в присутствии водорода при давлении до 40 кгс/см2. Подробнее о катализаторах гидроочистки.

Предварительная гидроочистка сырья необходима для удаления примесей, которые могут привести к преждевременному износу катализатора в реакторах риформинга. К таким примесям можно отнести:

Сепаратор блока гидроочистки

После реакторов, полученная смесь отдает свое тепло вновь поступающему сырью в теплообменниках и подается в сепаратор с температурой 45 °С. В сепараторе отделяют ВСГ и после подогрева теплом стабильного гидрогенизата в теплообменниках до 200 – 220°С направляют в отпарную колонну.

Отпарная колонна

В колонне из нестабильного получают стабильный гидрогенизат путем отпаривания:

Блок каталитического риформинга

Стабильный гидрогенизат после отпарной колонны с температурой 100 °С смешивается с водородом, подогревается в теплообменниках до 395 °С, а затем в печи.

Катализаторы риформинга

Процессы каталитического риформинга осуществляются в присутствии бифункциональных катализаторов — платины, чистой или с добавками рения, иридия, галлия, германия, олова, нанесённой на активный оксид алюминия с добавкой хлора.

Катализатор риформинга представляет собой полиметаллические экструдаты – гранулы цилиндрической формы.

Давление

Выбор рабочего давления в значительной мере определяет характер технологического процесса. Понижение давления и уменьшение парциального давления водорода, с одной стороны, способствует повышению степени ароматизации нафтеновых и парафиновых углеводородов, с другой – вызывает резкое коксообразование на катализаторе, что приводит к быстрому падению его активности.

Возможность закоксовывания полиметаллического катализатора и отравления его сернистыми соединениями уменьшается с повышением давления. Таким образом, при выборе рабочего давления необходимо руководствоваться наиболее экономичными условиями проведения процесса. Оптимальное давление в реакторах со стационарным слоем катализатора при проведении процесса риформинга 21-33 кгс/см2, для реакторов с непрерывной регенерацией катализатора – 6-10 кгс/см2.

Давление в реакторах риформинга создается при помощи компрессора циркулирующего ВСГ, а также насосов, подающих сырье на смешение с ВСГ.

Реакторный блок риформинга

Нагретое сырье в печи направляют в реакторы каталитического риформинга. Смесь, в виде парогазового потока, попадает в первый реактор через верхнюю его часть и равномерно распределяется.

Реакции на катализаторах риформинга протекают при температуре 470-520 °С и при поддержании давления до 38 кгс/см2 (на выходе из реакторов 18 – 28 кгс/см2).

В реакторе происходит взаимодействие между потоком сырья и катализатором.

Сырье проходит через слой катализатора, вступая с ним в реакцию и выходит через нижний штуцер первого реактора. Затем подогревается в печи и направляется во второй, потом снова нагревается в печи и поступает в третий.

Процесс прохождения через реакторы осуществляется ступенчато с дополнительным подогревом потока в секциях печи между реакторами. Необходимость подогрева вызвана поглощением большого количества тепла в ходе реакций риформинга.

Сепаратор риформинга

После этого, прореагировавшая смесь направляется в сепаратор для отделения водорода. Часть водородсодержащего газа с верха сепаратора отправляется на прием компрессоров и далее на смешение с сырьем. Избыток ВСГ выводится на установку КЦА для выделения чистого водорода.

Колонна стабилизации

Поток с температурой 100 – 150 °С направляется в колонну. Пары с верха колонны охлаждаются, частично конденсируются и поступают в рефлюксную емкость. С верха емкости выходят углеводородные газы (С1-С3), снизу – головная фракция рифоминга (С3-С4). Часть головной фракции направляется в колонну в качестве орошения. Стабильный катализат выходит снизу колонны, охлаждается, после чего поступает в товарно-сырьевой цех в качестве высокооктанового компонента автобензинов.

Материальный баланс

| Показатель | % мас. |

| Поступило: | |

| Сырье | 100,0 |

| Получено: | |

| Катализат | 82,3 |

| Углеводородный газ | 7,4 |

| Головная фракция | 4,5 |

| Водородсодержащий газ | 5,8 |

| Итого: | 100,0 |

Достоинства и недостатки

Достоинства

Недостатки

Существующие установки

| Проектные характеристики действующих установок риформинга НПЗ России | ||||||

| Тип | ||||||

установки

компрессора

МПа

Из таблицы следует, что в настоящее время на НПЗ России эксплуатируется 51 установка риформинга суммарной мощностью около 30 млн. тонн в год, из них:

Из 45 установок по бензиновому варианту

Относительная мощность установок по данным технологиям составляет 82, 14 и 4 %, соответственно.

Из шести установок по ароматическому варианту:

Следует отметить, что большинство установок введено в эксплуатацию в 60-80 годы прошлого века, при этом в постсоветский период построено восемь новых установок, из них четыре – по технологии CCR (Ярославль, Омск, Нижний Новгород и Новокуйбышевск), три по проекту ОАО «Ленгипронефтехим» (Комсомольск, Сургут и Волгоград) и одна по технологии Dualforming (Уфа). Все новые установки эксплуатируются по бензиновому варианту при пониженном давлении процесса (0,35-1,5 МПа). Кроме того, большинство старых установок были модернизированы с понижением давления процесса от 3,5-4,0 до 1,3-2,2 МПа, что позволило увеличить октановое число риформата до 95 ИМ и выше, а также увеличить его выход на 2-5 % мас.