Для чего нужен шлак на электроде

Сварочный шлак

Содержание:

Соединение металлических деталей в цельные конструкции часто осуществляется с помощью дуговой сварки. Это довольно эффективная и простая технология сваривания, но основным побочным эффектом ее является сварочный шлак.

Что такое шлаковые включения

Все возникающие в процессе сварке на металлической поверхности шлаковые включения разделяют на два вида:

Негативное воздействие на механические характеристики металлического изделия оказывают обе разновидности включений.

Причины, по которым шлаковые включения образуются

Довольно часто только осваивающие сварочные технологии специалисты задаются вопросом почему много шлака при сварке образуется на соединительных стыках. Появление таких включений обусловлено разными факторами:

Чтобы осуществлялась сварка без шлака или же с минимальным его количеством, желательно обратиться за помощью к опытным сварщикам. Если вы хотите самостоятельно сваривать, то следует научиться сваривать самые простые элементы и только потом приступать к более сложным.

Как шлак отличить от металла

С разными проблемами и вопросами при создании металлоизделий посредством сваривания сталкиваются сварщики, особенно новички. Например, многие затрудняются как отличить шлак от металла при сварке.

В действительности отличить металл и шлаковые включения несложно. Для этого следует обратить внимание на следующие факторы:

Почему шлак нужно удалять

Шлаковые включения в основном состоят из оксидов за счет пористой структуры существенно понижают прочностные свойства металла. При эксплуатации сварной конструкции оксиды из шлака способны вступать с железом в химическую реакцию, что приводит к ее разрушению. Поэтому сразу после остывания, когда шлак становится черным его необходимо удалять.

На начальном этапе сварки образовавшийся над ванной шлак с окислами защищает металл от быстрого охлаждения. Поскольку намного медленнее понижается температура металла, при удалении шлака после сварки швы получаются более ровными и однородными.

Есть и другие причины, по которым рекомендовано удалять после сваривания деталей образовавшийся на стыках шлак:

Обратите внимание! Если не удалить сварочный шлак, применение готового изделия может быть невозможным из-за присутствующих дефектов в виде волчков и неметаллических включений. Особенно важно это для конструкций, которые при эксплуатации будут подвергаться высоким внешним нагрузкам.

Как минимизировать шлаковые включения при сваривании металлов

Многих начинающих мастеров беспокоят вопросы «почему много шлака при сварке инвертором». Как правило такие проблемы наблюдаются при сварке, когда элементы находятся в нижнем положении. В случаях, когда деталь расположена под уклоном, то шлак стекает намного быстрее чем жидкая металлическая смесь из сварочной ванны. В связи с тем, что шлак не успел выйти наружу, он остается в сварочном шве.

Также шлаковые образования появляются при чрезмерно больших зазорах или при недостаточном токе в отношении к толщине металла. Намного реже проблемы со шлаком возникают при создании вертикальных швов, при этом шов остается сверху, а шлак стекает вниз.

Некоторые профессиональные сварщики советуют ставить заготовку под уклоном и варить сверху вниз, другие предлагают использовать для сварки электроды без шлака с темным покрытием.

Чтобы внутрь сварочной ванны не попадали частички шлаков, следует координировать направление электрода. Располагать его нужно таким образом, чтобы при испарении электродного покрытия поток газа такой дефект «выдувало» на внешнюю поверхность соединительного стыка. Оставлять шлак в сварочной ванне нельзя. Он быстро должен кристаллизироваться, что позволит удалить его без особых усилий.

Как избавиться от шлака

Чтобы при сваривании избавиться от шлака, можно попытаться увеличить дугу. Это предотвратит затекание шлаковых образований под сварочную ванну.

Изменением полярности тока при сварке инвертором и движением от минуса к плюсу электродом можно предотвратить накопление шлака в шве. Нельзя на одном месте слишком долго задерживаться, перемещать дугу необходимо быстро и равномерно.

Если габариты изделия позволяют, можно попытаться обратно «загнать» шлак, меняя угол наклона детали. Меньше шлака дает инверторная сварка на обратных токах. Такой аппарат лучше всего использовать начинающим сварщикам, поскольку они предотвращают залипание электрода и в разы упрощают сварочный процесс.

Интересное видео

Как варить без шлака

Как варить без шлака и что для этого нужно делать

Если шлака при сварке электродом очень много, то это может говорить о проблемах. Шлак состоит из неметаллических компонентов, которые образуются в результате сгорания электродной обмазки.

Шлак представляет собой твёрдое и сильно пористое соединение в виде наплывов. Чтобы добраться до сварного шва, сварщику приходится сбивать шлак небольшим молоточком.

Больших проблем доставляет шлак тогда, когда он попадает в раскалённый металл, еще, будучи в жидком состоянии. В таком случае шлак портит не только внешний вид сварного соединения, но и его прочность.

Избавиться полностью от шлака при сварке электродом невозможно. Однако есть варианты сократить количество шлака и сделать его наличие минимальным. Каковы причины образования шлака и как от него избавиться, читайте ниже.

Из-за чего при сварке появляется много шлака

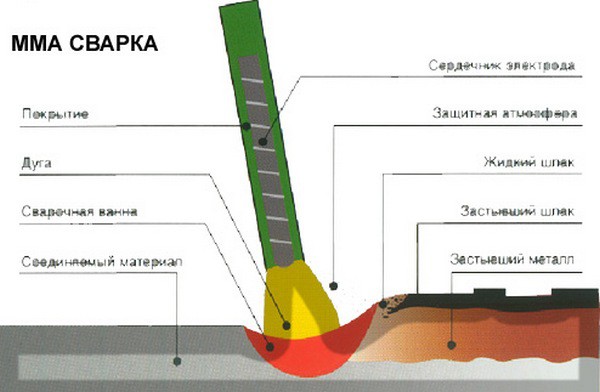

Выше было сказано, что избавиться полностью от шлака при сварке электродом нельзя. Шлак — это продукт сгорания обмазки электрода, во время чего образуется защитный газ, который нужен для того, чтобы кислород не попал в сварочную ванну.

Однако большое количество шлака тоже не очень хорошо. Такое обилие может говорить о наличии следующих проблем:

В процессе сварки очень важно вовремя избавиться от шлака. В противном случае шлак попадёт в металл и застынет в нем, что приведёт к появлению серьёзных дефектов и сильно подпортит качество полученного соединения.

Опытные сварщики знают, как именно выгонять шлак из сварочной ванны, и не дать шлаку стечь обратно. Делается это путем регулирования положения электрода во время сварки. Очень важно чтобы газ, образующийся при сгорании электродного покрытия, сразу же выдувал шлак на поверхность металла.

Как можно отличить шлак от металла

Но именно с этим у начинающих сварщиков чаще всего и возникают проблемы, поскольку они не могут правильно отличить шлак от металла при сварке.

Чтобы разобраться с этим вопросом, достаточно вникнуть в следующий нюанс:

Научившись отделать шлак от металла, вы сможете начать экспериментировать с положением электрода. Именно правильно подобранный угол движения электродным стержнем поможет выдуть шлак из сварочной ванны и не дать ему стечь обратно.

Никогда нельзя спешить сразу же после сварки отбивать шлак. Во-первых, это небезопасно, поскольку раскалённый шлак может залететь под одежду. Во-вторых, это вредит сварному соединению. Нужно немного подождать и только после этого можно будет сбить шлак молотком, чтобы затем посмотреть на качество полученного шва.

Как отличить шлак от металла при сварке

Во время сварки новички сталкиваются с большим количеством вопросов, один из которых, как отличить шлак от металла. Шлак отличается от металла не только цветом и плотностью, но и текучестью. Однако когда учишься варить, контролировать полностью процесс сварки, следить за дугой и движением электрода, да ещё и обращать внимание на шлак, не имеющему опыта сварщику очень трудно.

Тем не менее, научившись разжигать дугу и вести электрода, с данным вопросом разобраться все-таки придется, ведь в процессе сварки нужно не просто различать, где металл, а где шлак, но и уметь выгнать его из сварочной ванны. В данной статье сайта про сварку mmasvarka.ru будет рассказано о том, как отличить шлак от металла, и выгнать его во время сварки.

Из-за чего появляется шлак на металле

Наверняка вы не раз замечали, что прямо над сварочным швом и по его краям, сразу после сварки, образуется темная сильнопористая корка, которая легко отлетает от металла при ударе молотком. Это и есть тот самый пресловутый шлак — не что иное, как продукт сгоревшей электродной обмазки и окислившегося металла.

Ни в коем случае не стоит думать, что шлак это зло. Конечно же, нет, ведь главной его задачей, является перекрыть доступ кислорода к сварочной ванне, и защитить тем самым металл от окисления. Однако, если шлак попадёт непосредственно в сам сварочный шов, то, быть беде. При попадании в сварочную ванну, шлак серьезно ослабляет прочность сварного соединения и может стать причиной его разрушения в дальнейшем.

Как отличить шлак от металла при сварке

Чтобы отличить шлак от раскалённого металла в процессе сварки, достаточно запомнить следующее:

О чем это все говорит? На самом деле, все очень просто, и в процессе сварки отличить шлак от металла, совсем несложно.

Достаточно лишь приглядеться к самому процессу, и станет понятно, что шлак зачастую стремится сбежать в сварочную ванну, он темного цвета и легко сдувается, если изменить угол движения электродом. Следует помнить всегда о том, что шлак не должен попасть в сварочную ванну, и это самое главное правило при сварке металлов.

Как выгнать шлак во время сварки

Чтобы полностью выгнать шлак при сварке, достаточно выдерживать большой наклон электрода. Кстати, так легче будет распознать этот самый шлак от металла. При этом важно заметить, что большой наклон электрода способен сдуть не только шлак, но и раскалённый металл, поэтому здесь важно найти «золотую середину».

Для начинающих сварщиков, которые еще не умеют отличать шлак от металла, держать электрод во время сварки нужно вертикально. Делая небольшие колебательные движения электродом поперёк шва, нужно добиться, тем самым, перекрывания кромки фасок. Также можно попробовать варить углом назад, таким образом, отличить шлак от металла будет намного проще.

Ну и последнее, при сварке электродами с основным покрытием, распознать шлак намного проще. Выгнать его получится как самим электродом (изменив его наклон), так и повышением силы тока или же короткой дугой. Не бойтесь экспериментировать, и у вас, наверняка, все получится!

Электродные покрытия: назначение и состав

изготавливаются из электропроводного материала и предназначены для подвода электрического тока к месту сварки. Виды электродов:

Сведения об электродах

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

Сварочный электрод нужен для создания стабильного электродугового разряда.

Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

Классификация элементов

Расходники делятся на типы:

Электроды делятся на типы по составу покрытия.

Первый тип по составу покрытия делится на виды:

Толщина покрытия характеризуется отношением диаметров D электрода и d стержня.

Особенности эксплуатации

По типу электрода подбирают ток:

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

Постоянный ток обеспечивает высокое качество шва.

От полярности зависит температура нагрева расходника и заготовки.

Различают 4 вида швов:

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

Надежность соединения зависит от следующих параметров:

Надежность соединения зависит от диаметра электрода.

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

Первый символ числителя обозначает способ сварки. В данном случае — ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере — 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

ГОСТ устанавливает систему обозначения электродов.

Следующая позиция — марка электрода (МР-3).

АРС — сокращенное обозначение ).

Следующий символ обозначает тип стали:

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

Первый символ знаменателя — тип электрода по международной системе обозначений. В данном примере — плавящийся (литера E).

На электродах указывается их тип.

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 — это 24% и более.

Следующим символом зашифрован тип покрытия:

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

Последняя цифра обозначает род тока. Например, 0 — постоянный обратной полярности («плюс» подключается к электроду), 1 — постоянный и переменный и т.д.

Целлюлозные электроды

Целлюлозная обмазка, которую получают из различной органики (в 90% случаев древесная мука), позволяет получать тонкий электрод, с помощью которого довольно легко выгоняется шлак. При сгорании целлюлоза выделяет водород и углекислоту (СО2), которая и выступает в роли защитной атмосферы. Сварочный ток – DC, однако, при добавлении некоторых стабилизирующих добавок в покрытие электроды можно жечь и при AC токе. Применяются для позиционной сварки, особенно хороши при прохождении вертикальных швов.

Особенности покрытия электродов

Обмазка — это твердое пористое вещество. Ей покрывают весь стержень за исключением крайнего участка длиной в 20-30 мм, предназначенного для фиксации в электрододержателе.

Обмазкой покрывают весь стержень электрода.

Какую роль выполняет покрытие

В результате сгорания смеси происходит следующее:

Перечисленные эффекты проявляются в разной степени в зависимости от вида обмазки.

Свойства компонентов покрытия

Для стабилизации дуги используются вещества с низким ионизационным потенциалом:

Покрытие состоит из силикатного клея и титанового концентрата.

Облако защитных газов образуют компоненты:

Шлак образуется благодаря следующим элементам:

Шлак образуется благодаря мрамору и калию.

Для раскисления вводятся в виде ферритов следующие вещества:

Эти элементы активнее железа реагируют с кислородом, связывая его.

Помимо перечисленных компонентов, применяются и другие.

Для придания пластичности вводятся т.н. формующие добавки — бентонит и каолин.

Некоторые марки содержат железный порошок, увеличивающий коэффициент наплавки.

Цвет электродов

Обмазки имеют следующий окрас:

Цвет электродов может быть серым.

Приведенный перечень соответствует большинству изделий, но встречаются и зеленые основные расходники, белые кислые и т.д.

Как производится электродное покрытие

Оболочка изготавливается в следующем порядке:

Применяют 2 способа нанесения обмазки на проволоку:

Нанесение обмазки на проволоку происходит опрессовкой или окунанием.

Необходимо точно соблюдать количество компонентов и равномерно распределять их. Поэтому для производства покрытия требуется специальное оборудование.

Как влага влияет на материалы

Все виды покрытия электродов из-за высокой пористости хорошо впитывают воду. В результате они теряют защитные и другие свойства, что приводит к ухудшению качества шва.

Необходимо делать следующее:

Если изделие не было использовано в течение 2-3 часов, его снова придется прокаливать.

Число процедур ограничено 3-4 (указано на упаковке). Многократный прогрев приводит к осыпанию покрытия.

Рабочие свойства рутиловой оболочки в полной мере проявляются при наличии небольшого количества влаги. Поэтому такие изделия сушат при температуре не выше +200°С, а к работе приступают только через сутки.

Покрытие сварочных электродов — особенности и виды

Электроды для сварки представляют собой стержень, защищенный специальным покрытием. Его также называют обмазкой. Покрытие сварочных электродов выполняет роль барьера между сварочной зоной и воздухом. Оно исключает окислительный процесс. Обмазка применяется для всех типов электродов, работающих как с черными, так и с цветными металлами и сплавами.

Назначение покрытия

задача обмазки (верхней части электрода) — это защита металла во время сварки. Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Покрытие работает таким образом. Во время сварки на каплях электродного металла образуется шлаковая оболочка. При движении дуги вдоль расплавленной поверхности, шов покрывается шлаковой коркой, защищающей его от внешних воздействий.

Шлаковая корка замедляет остывание металла и снижает скорость его застывания. Благодаря этому из него выходят деструктивные включения, снижающие прочность шва. Защитное напыление стержней состоит из большого количества защитных элементов. Основными компонентами являются концентрат титана и каолин.

Обмазка выполняет несколько очень важных функций:

Среди других, не менее важных функций, нужно отметить:

Диаметр и толщина покрытия

Существует огромное количество марок и моделей электродов, рассчитанных на работу с разным материалом. Они учитывают нагрузку и условия, в которых будут находиться сваренные конструкции и изделия.

Электроды имеют 2 значения диаметра: с обмазкой и без. Диаметр прутка очень важен при выборе расходных материалов для предстоящих работ. Как мы знаем, чем толще металл, тем больший диаметр электродов требуется для его сварки.

Основные типы электродов

Состав покрытия электродов оказывает существенное влияние на эксплуатационные характеристики расходника.

Кислые

В покрытиях этого типа шлакообразующими компонентами выступают оксиды железа и марганца, реже титана. Есть марки с добавлением кремнезема. С целью формирования газовой защиты в состав смеси вводят органические вещества: оксицеллюлозу, декстрин, крахмал.

В кислые электроды добавляют кремнезем.

Расходники не подходят для закаливающихся сталей.

По химическому составу металл, наплавленный кислыми электродами из низкоуглеродистой сварочной проволоки, соответствует кипящей стали (доля кремния — ниже 0,1%). По его механическим свойствам расходники соответствуют значению Э38-Э42.

Изделия с кислым покрытием выпускают под марками ЦМ-7, СМ-5, ОММ-5, МЭЗ-4. Из-за высокой токсичности их применяют ограниченно. Рекомендуется замена на рутилово-кислые.

Основные (б)

В покрытии преобладают минералы с содержанием карбоната кальция и магния: мрамор, доломит, плавиковый шпат или магнезит. При сгорании содержащийся в них углерод превращается в углекислый и угарный газы. Одновременно образуются оксиды магния и кальция.

Электроды имеют высокий коэффициент основности шлаков.

Последнее обстоятельство делает расходники с основным покрытием самыми подходящими для следующих задач:

Недостаток — низкая стабильность дуги. Содержащийся в обмазке фтор служит деионизатором. Поэтому электродами с основным покрытием варят преимущественно на постоянном токе обратной полярности. Исключением являются изделия с добавкой поташа или жидкого стекла, способные работать с переменным напряжением. Эти вещества служат источником калия и натрия — элементов с низким потенциалом ионизации. Поташ хорошо впитывает воду, для просушки требуется температура в 350-400°С.

Факторы повышенной пористости:

По химическому составу металл, наплавленный электродом из низкоуглеродистой сварочной проволоки, соответствует спокойной стали (доля Si составляет 2-5%). По его механическим характеристикам расходники соответствуют обозначению Э42А-Э50А.

Марки электродов с основным покрытием: ЛКЗ-70, СМ-11, УОНИ-13/45, УОНИ-13/55, НИАТ-3М и др.

Изделиями УП-1/55 и УП-2/55 можно варить на переменном токе.

Целлюлозные (ц)

Данный вид покрытия сделан в основном из горючих органических веществ. В этом качестве используют целлюлозу, древесную и травяную муку. Добавляют тальк, органические смолы, ферросплавы.

Целлюлозные электроды состоят из горючих органических веществ.

Недостаток — повышенная разбрызгиваемость.

Большая глубина провара играет важную роль в следующих соединениях:

Данный тип расходников не подходит для следующих конструкций:

Целлюлозные расходники не подходят для высокоуглеродистой стали.

Целлюлозным покрытием обладают электроды марок ОМА-2, ЦЦ-1, ВСЦ-2, ВСЦ-3, ВСЦ-4А, ВСЦ-60, ОМА-2. В основном они используются для сварки низкоуглеродистых сталей. При соединении заготовок из низколегированной стали с помощью таких расходников проваривают только корень шва.

Рутиловые (р)

Минерал рутил в основном состоит из диоксида титана. Кроме него, в обмазке присутствуют ферромарганец, кремнезем, мел или карбонат магния.

Рутиловые электроды состоят из диоксида титана.

По химическому составу материал, наплавленный изделиями из низкоуглеродистой сварочной проволоки, соответствует полуспокойной стали (доля Si составляет 0,1-0,2%). По его механическим свойствам электроды соответствуют обозначению Э42-Э46.

В большинстве случаев в качестве газообразующих вводятся органические присадки. Это приводит к насыщению расплава водородом и, как следствие, повышенной пористости шва. Данные показатели находятся в допустимых пределах, если покрытие не пересушено.

Для этого соблюдают условия:

Прочие факторы повышенной пористости:

Рутиловое покрытие имеют электроды марок МР-3, АНО-1, ОЗС-4, ОЗС-6, ЗРС-1, ЗРС-2.

Где применяются электроды?

Целлюлозное покрытие полезно при работе с низколегированными сталями. Благодаря небольшому диаметру, их можно использовать при любом монтаже. Чаще всего их применяют при сборке трубопроводов.

Основное преимущество обмазки такого типа, по сравнению с другими покрытиями — это легкое зажигание дуги и ее стабильное горение. Электроды могут работать как от постоянного, так и от переменного тока, однако для лучшей проварки лучше использовать постоянный ток. В этом случае в соединении не будет подрезов или пор.

При работе подобными стержнями нужно помнить:

Сильно перегревать электроды нельзя. После просушки в них должно оставаться порядка 3-4% влаги.При превышении температуры прокалки, во время сварки в металле будет скапливаться большое количество углерода.

На этом видео можно увидеть процесс сварки целлюлозными электродами:

Дополнительные виды электродов

Расходники делятся на группы по способу работы.

Неплавящиеся электроды

Изделия предназначены для автоматической и полуавтоматической сварки.

В рабочую зону подают:

Неплавящиеся электроды предназначены для автоматической сварки.

Тугоплавкие расходники покрытия не имеют.

Они изготавливаются из следующих материалов:

Неплавящимися расходниками варят:

При сварке неплавящимся электродом на постоянном токе анодное пятно (со стороны «плюса») имеет более высокую температуру, чем катодное.

Поэтому для соединения тонкостенных заготовок используют обратную полярность: «+» подключают к расходнику. В противном случае металл прогорит.

Плавящиеся электроды

Изделия данного типа используются в ручной дуговой сварке.

Плавящиеся электроды используются в ручной дуговой сварке.

В процессе работы материал стержня переносится в сварочную ванну.

Расходники изготавливают из сварочной проволоки Св-08 или Св-08А.

Используются следующие виды стали (всего 77 марок):

Изделие подбирают в соответствии с материалом заготовок.

При сварке постоянным током более горячим является катодное пятно (со стороны «минуса»). Поэтому тонкостенные заготовки соединяют прямой полярностью: «-» подключают к расходнику.

Электроды из цветмета

Такие расходники используют для соединения заготовок из алюминия, меди, никеля, прочих цветных металлов и их сплавов. Подбирают стержень из того же материала, что и свариваемые детали.

Используют следующие марки:

Электроды из цветмета используют для алюминия, меди, никеля.

Электроды для сварки алюминия делают из проволоки Св-А1 с галогенидным покрытием. Они подходят всем маркам металла.

Расходники КМ-100 и им подобные выполнены из медной проволоки и снабжены основным покрытием (фтористо-кальциевым). Оно характеризуется пониженным выделением кислорода, оказывающего разрушительное действие на металл. Возможно соединение меди с углеродистой сталью.

Электроды для контактной сварки тоже делают из меди или бронзы.

Расходники марки МЗОК и им подобные изготавливают из никелево-медной проволоки с покрытием основного типа.

Состав и назначение

Рутиловые электроды, как и все остальные, состоят из стержня-сердцевины и покрытия. Стержень у всех состоит из металла, а вот покрытие – разное. В нашем случае это – рутил, именно покрытие придает материалам вязкость, определенные свойства, которые влияют на качество и внешний вид шва. Рутиловое покрытие электродов это равномерное нанесение на металлическую основу порошкообразного вещества, состоящего из элементов:

Такой состав рутилового покрытия способствует сварке разных материалов и образует после работ шов из низкоуглеродистого сплава, который отличается:

Важно! Рутиловые электроды при сварке не выделяют опасные смеси и газы, как некоторые другие электроды, что важно для самого сварщика – он может работать без респиратора.

Базовые электроды

Обмазка содержит СаСО3 и MgCO3, фториды кальция и др. минералы. Эти электроды необходимо хранить только в сухих проветриваемых помещениях или в плотно запечатанной полиэтиленовой упаковке. Перед применением рекомендуется сушка в электропечи или прокалка. Образуют основной шлак и прочные швы. Применяются для особоответственных конструкций, испытывающих большие нагрузки или температурное воздействие ( резкий нагрев, охлаждение). Газовый щит состоит в основном из углекислоты с малым содержанием Н и О2. Получают швы не склонные к водородному разрушению, что делает эти электроды пригодными для сварки высокопрочных, слаболегированных и углеродистых сталей с содержанием С до 0,3%.