Для чего нужен спиральный компрессор

Данный материал посвящён воздушным спиральным компрессором.

Краткое содержание статьи и какие вопросы мы сегодня рассмотрим:

Речи о масштабном производстве тогда не стояло, так как, несмотря на несложную с первого взгляда конструкцию спирального компрессора, для их массового изготовления требуется высокий уровень технологической подготовки производства. Поэтому между появлением идеи и ее реализацией прошло около века, так как лишь в начале 2000-х годов появилось оборудование, которое позволило с необходимой точностью обрабатывать детали для создания рабочих элементов в промышленных масштабах.

Сегодня же, ситуация выглядит совсем иначе, и эти аппараты производятся по несколько миллионов штук в год. Чаще всего речь идет о холодильных спиральных компрессорах, которые используются в кондиционерах, холодильниках и так далее. Но дальше говорить будем только о воздушных компрессорах. И хотя сжатие и хладагента и воздуха осуществляется по одному принципу, конструкции воздушного и холодильного компрессоров значительно отличаются. Поэтому давайте посмотрим из каких же узлов и элементов у нас состоит воздушный спиральный компрессор и как он вообще работает.

В качестве примера мы выбрали установку, которая нам отлично подходит с точки зрения наглядности. Итак, что мы тут видим: электродвигатель, крутящий момент от которого, с помощью ременного привода, мы передаем на спиральный блок, где и происходит сжатие воздуха. Здесь расположены воздушные фильтры, которые устанавливаются на режим всасывания, концевой охладитель, панель управления, обратный клапан и, в нашем случае, есть ресивер, хотя некоторые спиральные компрессоры поставляются без него.

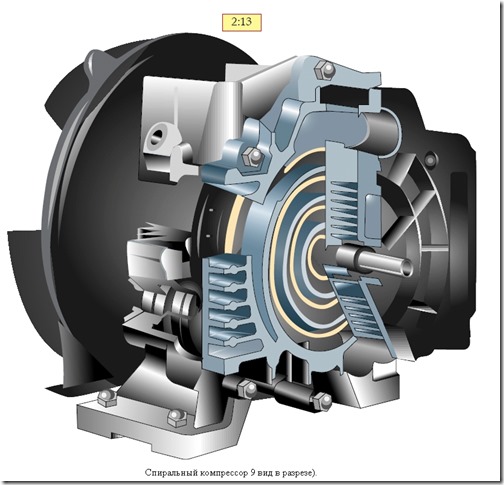

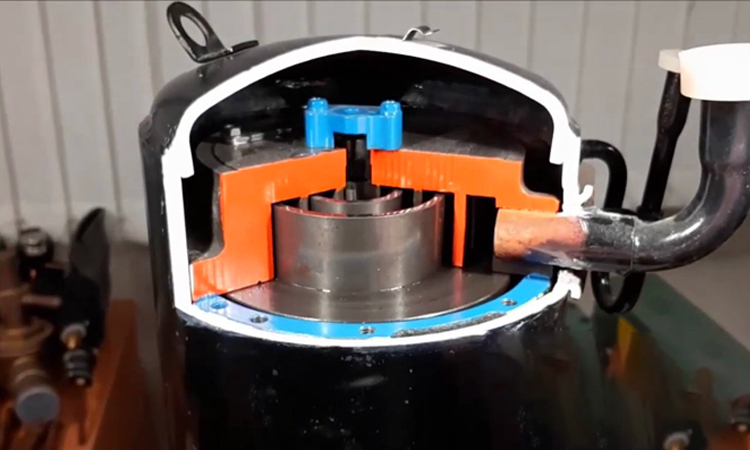

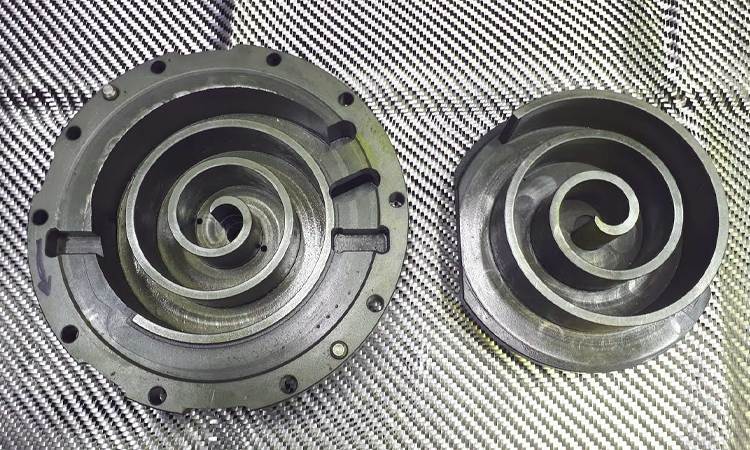

Основным элементом, конечно же, является спиральный блок не только потому что здесь происходит сжатие воздуха, но и потому что он составляет около 60 процентов стоимости всего компрессора. Состоит он из двух спиралей: подвижной и неподвижной, уплотнения, корпуса, коленчатого вала, пальцев кривошипа, вентилятора охлаждения, приводного шкива и защитного кожуха. В собранном виде мы уже можем рассмотреть те самые полости, в которых воздух сжимается, когда подвижная спираль осуществляет орбитальное движение.

Если вы просматривали характеристики спиральных компрессоров, то наверное заметили, что максимальное давление обычно ограничивается 10 барами. Именно этим и объясняются ограничение в давлении, так как без использования охлаждающей жидкости производить сжатый воздух до более высоких давлений в одной ступени нецелесообразно. Кроме этого, при давлении свыше 10 бар у нас значительно увеличится нагрузка мы подшипники, которые и так работают в тяжелых условиях, особенно подшипник на эксцентрике.

Переходим к преимуществам и недостаткам. Преимущества производства безмасляного сжатого воздуха:

Если в ближайшее время появится новое оборудование, которое бы могло хотя бы частично снизить затраты при изготовлении спиральных компрессоров, тем самым уменьшив окончательную стоимость, нам кажется, что альтернатив для производства безмасляного сжатого воздуха при давлении до 10 бар и производительность до трех кубов в минуту у спиральных компрессоров просто не будет.

Достоинства и недостатки спиральных компрессоров

В спиральном компрессоре перенос рабочей среды из полости всасывания в полость нагнетания выполняется взаимодействием двух спиральных пластин. Вставленные одна в другую со смещением на величину эксцентриситета вала (на 180 градусов друг к другу), они имеют параллельные оси. Одна из спиралей обычно неподвижна, а другая выполняет эксцентрические движения (но бывают подвижными и обе детали). При этом спирали не должны касаться друг друга. Миниатюрный зазор обеспечивает долгий срок службы компрессора, одновременно ужесточая требования к точности выполнения механических частей. Задача настолько трудная, что запатентованная в 1905 году разработка французского инженера Леона Круа оставалась не реализованной еще полстолетия, пока к чертежам не подтянулись технологии точной металлообработки.

Преимущества

Безусловное достоинство такой техники в том, что из-за особенности конструкции при сжатии газа в ней возникает несколько рабочих зон сразу. Эта характеристика делает спиральный компрессор предпочтительным для использования в холодильном оборудовании: он нагнетает пары хладагента равномернее и в меньших объемах, чем поршневой компрессор, что уменьшает нагрузку на мотор. Электродвигатель в таком агрегате прослужит дольше.

Рабочий цикл в спиральном компрессоре осуществляется за один оборот подвижной спирали, которая в течение минуты оборачивается десятки тысяч раз. В итоге всасывание и нагнетание происходят непрерывно. И поскольку сжатие среды обеспечивается одновременно в разных полостях, технологический процесс протекает плавно. Это и является залогом долгого срока службы компрессора без существенных потерь эффективности. Повышает производительность спирального компрессора и отсутствие в зоне сжатия «мертвого» пространства.

Очевидный «плюс» конструкции спирального насоса в том, что в нем существенно меньше трущихся деталей, чем в поршневом компрессоре. И это изначально определяет его конкурентную надежность. Такая техника безотказно служит в течение многих лет в кондиционерах и холодильниках, тепловых насосах и чиллерах.

Еще одно важное преимущество спиральных компрессоров – отсутствие масла в сжатом воздухе. Обычно это «сухие» агрегаты, работающие без масляной пленки. Отличается разве что шланговый спиральный компрессор, работающий как перистальтический насос. Жесткая спираль в нем воздействует на упругую трубку, и для предохранения последней от износа, а также отвода тепла такой компрессор заполняется жидкой смазкой.

Спиральные компрессоры экономичны. С помощью частотных преобразователей можно регулировать их производительность изменением скорости вращения вала. А некоторые производители делают возможным изменение в ходе вращения расстояния между спиралями, что позволяет компрессору при необходимости работать на холостых оборотах, без образования зоны сжатия. Это, конечно, экономит его ресурс.

И еще три качества спиральных компрессоров можно отнести к их достоинствам: компактность, тихоходность и простота технического обслуживания. А если к дешевизне сервиса, экономичности, малым габаритам, низкому уровню шума и высокой надёжности добавить наибольшее давление и наивысший КПД, реноме у спирального компрессора получится практически идеальным.

Но даже на Солнце есть пятна, и самая безупречная техника тоже имеет свои слабые места. У спирального компрессора это вероятность заедания на переходных режимах работы и необходимость «приработки» для уменьшения зазоров из-за деформации поверхности спирали. Для обеспечения оперативной «приработки» производители намеренно делают одну из спиралей из материала меньшей твердости, и это снижает ресурс компрессора.

Чтобы производительность блока не уменьшали увеличивающиеся в ходе эксплуатации зазоры между корпусом и спиралью, антифрикционные уплотнения для восполнения эффективности нужно своевременно менять.

Избежать потерь производительности позволит также фильтрация всасываемого воздуха. Установленные на входе воздушные фильтры отсеют твердые частицы и замедлят износ уплотнений.

Для повышения эффективности работы спиральных компрессоров контакты «улиток» на торцевых и боковых поверхностях герметизируют– это уменьшает перетекание газа в соседние зоны сжатия.

Долгое время компрессоры спирального типа выпускались без опции регулирования производительности. Если нужно было снизить подачу, использовалось частотное регулирование электропривода или часть газа перепускалась из линии нагнетания в линию всасывания. В последних же разработках – регулируемых спиральных компрессорах – величина зазора между осями вращения спиралей может меняться таким образом, что при необходимости образование камер между спиральным элементами будет вообще исключено, и подача компрессора станет нулевой. Чередованием разных состояний (холостого и рабочего хода) можно достичь нужной производительности.

Спиральный компрессор: области применения и особенности ремонта

Смотрите также

Спиральный компрессор: принцип работы и сферы применения

Спиральный компрессор – это устройство для сжатия воздуха или другой рабочей среды, уменьшение объема вещества в котором осуществляется за счет работы спиралей.

Отличительными особенностями спиральных компрессоров перед другими видами нагнетателей являются низкий уровень шума, не превышающий 5-10 ДБ, малое энергопотребление, компактность: спиральные компрессоры имеют на треть меньше деталей, чем другие виды нагнетателей, большой срок службы и низкий риск отказов.

За счет бесшумной работы и отсутствия вибраций в процессе эксплуатации спиральные компрессоры широко применяются в системах кондиционирования, в том числе и автомобильных, холодильных установках, в медицинском оборудовании. Также они применяются в тех случаях, когда необходимо получить максимально чистый сжатый воздух.

Главным рабочим узлом спирального компрессора является пара спиралей, одна из которых плотно зафиксирована, а вторая соединена с эксцентриком и осуществляет движение без вращения.

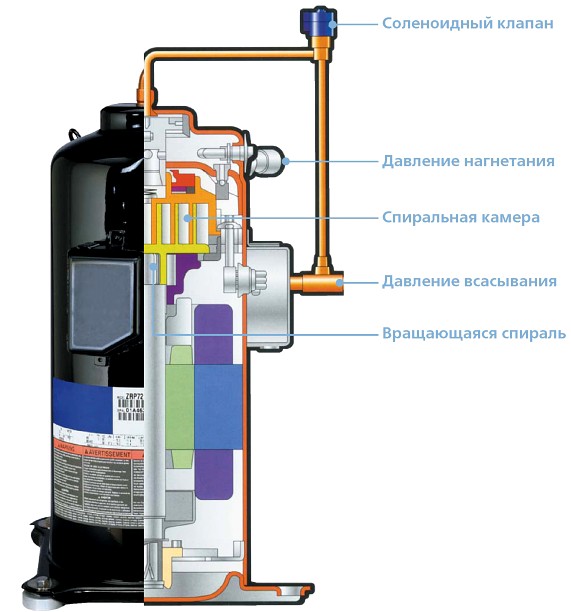

В процессе работы в «парной полости», то есть в пространстве между двумя деталями, формируются область низкого давления, когда рабочая среда находится на внешнем радиусе деталей, область промежуточного давления и область высокого давления. Нагнетание вещества осуществляется в центре.

Помимо металлических спиралей в компрессор входят:

Рабочая среда, например, хладагент в компрессорных установках, попадает в компрессор через всасывающий клапан.

Двигаясь к «полости спиралей» охлаждающая жидкость снижает температуру мотора и системы в целом.

Работа спиралей обеспечивается валом, который осуществляет вращение вокруг своей оси. На верхней части вала установлен эксцентрик, который через муфту соединен с подвижной спиралью компрессора.

Благодаря муфте и эксцентрику спираль не вращается вокруг своей оси, а осуществляет эксцентрические движения относительно зафиксированного компонента.

Ремонт спирального компрессора и способы увеличения срока службы нагнетателя

Большинство спиральных нагнетателей изготавливаются с герметичным корпусом, в случае поломок они не подлежат ремонту и заменяются на новые.

Работоспособность полугерметичных установок может быть восстановлена путем замены изношенных компонентов: воздушного фильтра, приводных ремней, обратных клапанов, уплотнительных деталей, подшипников.

Неправильная эксплуатация компрессора может привести к повреждениям обратного всасывающего клапана, симптомами этой поломки являются треск и сильные посторонние звуки в моменты остановки нагнетателя.

Вследствие износа муфты, которая передает движение вала к подвижной спирали, компрессор может заклинить, при чем в некоторых случаях без возможности ремонта.

Однако наиболее частой и серьезной проблемой нагнетателей данного вида является износ рабочих элементов – спиралей. В процессе эксплуатации они испытывают на себе сильные нагрузки, высокие скорости перемещения, контактные давления, между сопряженными поверхностями спиралей возникает сильное трение.

Из-за этого детали преждевременно выходят из строя и требуют замены. Спирали являются наиболее дорогостоящими и технически сложными элементами системы, поэтому разрабатываются разнообразные методы для их защиты.

Одним из них является нанесение на спирали слоя фторопласта – антифрикционного материала полимерной структуры. Однако он не обеспечивает длительного снижения трения деталей, так как быстро истирается.

Более эффективным способом увеличения срока службы спиралей является нанесение антифрикционных твердосмазочных покрытий, таких как MODENGY 1066.

Оно изготавливается на основе дисульфида молибдена и графита – твердых смазок, обеспечивающих низкий коэффициент трения деталей. Материал обладает высокой несущей способностью, износостойкостью, поэтому эффективно предотвращает износ и повреждение спиралей в процессе работы компрессора.

Факторы, влияющие на срок службы спиральных компрессоров

Главным фактором, влияющим на качество работы нагнетателя, является соблюдения требований к производству спиралей компрессора.

Поверхность должна быть зеркально гладкой, без каких-либо включений, механических повреждений и задиров.

Наибольшее количество отказов компрессора связано с некачественным монтажом компонентов, особенно нарушением целостности трубопроводов.

Это приводит к попаданию грязи и других посторонних частиц в систему, что становится причиной нестабильной работы подвижной спирали и нагнетателя в целом.

Из-за нарушения целостности патрубков хладагент вытекает и компрессор работает без должной степени охлаждения, перегревается и выходит из строя.

Необходимо своевременно пополнять запас не только рабочей среды компрессора (например, хладагент в компрессор кондиционера доливают каждые 1,5-2 года), но и масла. Его недостаток приводит к изнашиванию подшипников вала.

Ремонт спирального компрессора проводится крайне редко, так как нагнетатель обладает высокой степенью надежности, а для защиты рабочих элементов от износа существуют современные материалы, не нуждающиеся в обновлении.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Спиральный компрессор

Спиральные компрессоры используются в системах кондиционирования, охлаждения, нагрева, в автомобилях, в криогенных и холодильных системах, в качестве вакуумных насосов.

Устройство и принцип работы спирального компрессора

Существует несколько типовых конструкции спиральных компрессоров.

Конструкция компрессора с одной подвижной спиралью

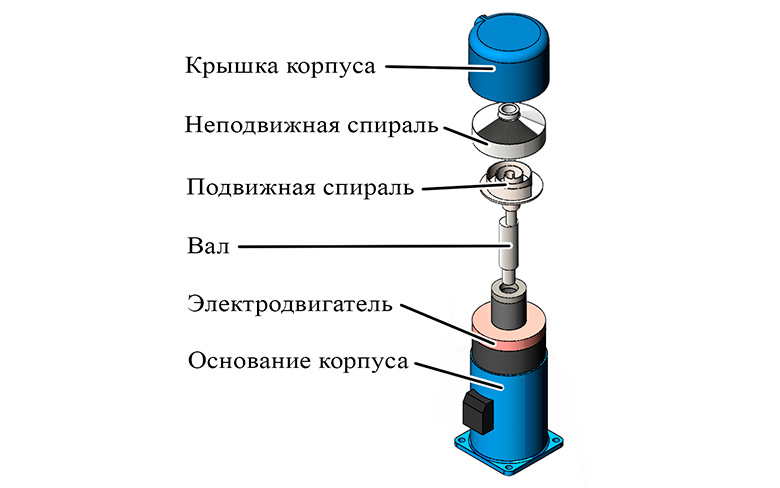

Спиральный компрессор показан на рисунке.

В герметичном корпусе размещен электродвигатель, который приводит во вращение вал. В верхней части корпуса установлена неподвижная спираль. На валу установлена подвижная спираль, которая может перемещаться по направляющим совершая сложное движение относительно неподвижной спирали.

В результате перемещения между спиралями образуются камеры (карманы), объем которых при дальнейшем движении уменьшается, и как следствие газ находящийся в этих карманах сжимается.

Принцип работы такого компрессора показан в ролике:

Также встречаются компрессоры с двумя подвижными спиралями, совершающими вращательное движение относительно разных осей. В результате вращения спиральных элементов также образуются камеры, объем которых при вращении уменьшается.

В большей степени от представленных выше вариантов отличается компрессор, в котором жесткий элемент выполненный в форме архимедовой спирали воздействует на гибкую упругую трубку. По принципу работы такой компрессор схож с перистальтическим насосом. Такие спиральные компрессоры обычно заполнены жидкой смазкой для снижения износа гибкой трубки и отвода тепла. Такие компрессоры часто называют шланговыми.

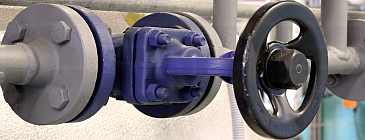

Динамические клапаны

В спиральных компрессорах клапан на всасывании не нужен, т.к. подвижная спираль сама отсекает рабочую камеру от канала всасывания. В линии нагнетания спирального компрессора может устанавливаться динамический клапан, который не допускает обратного потока и, как следствие, вращения спирали под действием сжатого газа при выключенном двигателе. При этом следует учитывать, что динамический клапан создает дополнительное сопротивление в линии нагнетания.

Динамические клапаны устанавливают в линии нагнетания средне- и низкотемпературных компрессоров Copeland, предназначенных для холодильной техники.

Достоинства спиральных компрессоров

Спиральный компрессор работает более плавно, и надежно, чем большинство других объемных машин. В отличие поршней, подвижная спираль может быть идеально уравновешена, что сводит к минимуму вибрацию.

Отсутствие мертвого объема в спиральных компрессорах обуславливает повышенную объемную эффективность.

Спиральные компрессоры обычно обладают меньшей пульсацией чем поршневые компрессоры с одним поршнем, но большей чем много поршневые машины.

Спиральные компрессоры имеют меньше движущихся частей, по сравнению с поршневыми, что, теоретически, обеспечивает их большую надежность.

Спиральные компрессоры, как правило, очень компактны и не требуют пружиной подвески, вследствие плавной работы.

Недостатки спиральных компрессоров

Спиральные компрессоры чувствительны к загрязнению перекачиваемого газа, т.к. мелкие частицы могут оседать на поверхности спирали, что не позволит обеспечить достаточную герметичность рабочей камеры.

Вал спирального компрессора должен вращаться только в одном направлении.

Регулируемые спиральные компрессоры

Долгое время спиральные компрессоры выпускались без возможности регулировки производительности. При необходимости уменьшить подачу использовалось частотное регулирование приводного электродвигателя, либо перепуск части газа из линии нагнетания в линию всасывания.

В настоящее время регулируемые спиральные компрессоры производятся компанией Emerson. В этих компрессорах может изменяться расстояние между осями вращения спиралей, при необходимости это расстояние можно выбрать таким, что между спиральным элементами не будут образоваться камеры, а значит подача компрессора будет рана 0. Чередуя два различных рабочих состояния (холостой и рабочий ход) с помощью электронного управления, можно добиться требуемой производительности.

Принцип работы спирального компрессора

Спиральный компрессор

Спиральные компрессоры используются в системах кондиционирования, охлаждения, нагрева, в автомобилях, в криогенных и холодильных системах, в качестве вакуумных насосов.

Устройство и принцип работы спирального компрессора

Существует несколько типовых конструкции спиральных компрессоров.

Конструкция компрессора с одной подвижной спиралью

Спиральный компрессор показан на рисунке.

В герметичном корпусе размещен электродвигатель, который приводит во вращение вал. В верхней части корпуса установлена неподвижная спираль. На валу установлена подвижная спираль, которая может перемещаться по направляющим совершая сложное движение относительно неподвижной спирали.

В результате перемещения между спиралями образуются камеры (карманы), объем которых при дальнейшем движении уменьшается, и как следствие газ находящийся в этих карманах сжимается.

Принцип работы такого компрессора показан в ролике:

Также встречаются компрессоры с двумя подвижными спиралями, совершающими вращательное движение относительно разных осей. В результате вращения спиральных элементов также образуются камеры, объем которых при вращении уменьшается.

В большей степени от представленных выше вариантов отличается компрессор, в котором жесткий элемент выполненный в форме архимедовой спирали воздействует на гибкую упругую трубку. По принципу работы такой компрессор схож с перистальтическим насосом. Такие спиральные компрессоры обычно заполнены жидкой смазкой для снижения износа гибкой трубки и отвода тепла. Такие компрессоры часто называют шланговыми.

Динамические клапаны

В спиральных компрессорах клапан на всасывании не нужен, т.к. подвижная спираль сама отсекает рабочую камеру от канала всасывания. В линии нагнетания спирального компрессора может устанавливаться динамический клапан, который не допускает обратного потока и, как следствие, вращения спирали под действием сжатого газа при выключенном двигателе. При этом следует учитывать, что динамический клапан создает дополнительное сопротивление в линии нагнетания.

Динамические клапаны устанавливают в линии нагнетания средне- и низкотемпературных компрессоров Copeland, предназначенных для холодильной техники.

Достоинства спиральных компрессоров

Спиральный компрессор работает более плавно, и надежно, чем большинство других объемных машин. В отличие поршней, подвижная спираль может быть идеально уравновешена, что сводит к минимуму вибрацию.

Отсутствие мертвого объема в спиральных компрессорах обуславливает повышенную объемную эффективность.

Спиральные компрессоры обычно обладают меньшей пульсацией чем поршневые компрессоры с одним поршнем, но большей чем много поршневые машины.

Спиральные компрессоры имеют меньше движущихся частей, по сравнению с поршневыми, что, теоретически, обеспечивает их большую надежность.

Спиральные компрессоры, как правило, очень компактны и не требуют пружиной подвески, вследствие плавной работы.

Недостатки спиральных компрессоров

Спиральные компрессоры чувствительны к загрязнению перекачиваемого газа, т.к. мелкие частицы могут оседать на поверхности спирали, что не позволит обеспечить достаточную герметичность рабочей камеры.

Вал спирального компрессора должен вращаться только в одном направлении.

Регулируемые спиральные компрессоры

Долгое время спиральные компрессоры выпускались без возможности регулировки производительности. При необходимости уменьшить подачу использовалось частотное регулирование приводного электродвигателя, либо перепуск части газа из линии нагнетания в линию всасывания.

В настоящее время регулируемые спиральные компрессоры производятся компанией Emerson. В этих компрессорах может изменяться расстояние между осями вращения спиралей, при необходимости это расстояние можно выбрать таким, что между спиральным элементами не будут образоваться камеры, а значит подача компрессора будет рана 0. Чередуя два различных рабочих состояния (холостой и рабочий ход) с помощью электронного управления, можно добиться требуемой производительности.

Во время процесса сжатия одна спираль остается неподвижной (зафиксированной), а вторая совершает орбитальные (но не вращательные) движения (орбитальная спираль) вокруг неподвижной спирали. По мере развития такого движения, области между двумя спиралями постепенно проталкиваются к их центру, одновременно сокращаясь в объеме. Когда область достигает центра спирали, газ, который теперь находится под высоким давлением, выталкивается из порта, расположенного в центре. Во время сжатия несколько областей подвергаются сжатию одновременно, что позволяет осуществлять процесс сжатия плавно.

И процесс всасывания (внешняя часть спиралей), и процесс нагнетания (внутренняя часть спиралей) осуществляются непрерывно.

1. Процесс сжатия осуществляется путем взаимодействия орбитальной и неподвижной спиралей. Газ попадает во внешние области, образованные во время одного из орбитальных движений спирали.

2. В процессе прохождения газа в полость спиралей всасывающие области закрываются.

3. Т. к. подвижная спираль продолжает орбитальное движение, газ сжимается в двух постоянно уменьшающихся областях.

4. К тому времени, как газ достигнет центра, создается давление нагнетания.

5. Обычно во время работы все шесть областей, наполненных газом, находятся в различных стадиях сжатия, что позволяет осуществлять процессы всасывания и нагнетания непрерывно.

Преимущества

1. Отсутствие всасывающих и нагнетательных клапанов.

2. Практически отсутствует мертвый объем.

3. Процесс нагнетания практически непрерывный.

4. Низкий уровень вибрации и шума.

5. Высокая эффективность и простота в обслуживании.

6. Стабильность работы при попадании в зону сжатия механических примесей, продуктов износа или жидкого хладагента.