Для чего нужна асу

Промышленное программирование, или Пара слов об АСУ ТП

Есть такая профессия — производство автоматизировать. Аббревиатура АСУ ТП означает «автоматизированная система управления технологическим процессом» — это система, состоящая из персонала и совокупности оборудования с программным обеспечением, использующихся для автоматизации функций этого самого персонала по управлению промышленными объектами: электростанциями, котельными, насосными, водоочистными сооружениями, пищевыми, химическими, металлургическими заводами, нефтегазовыми объектами и т.д. и т.п.

Фактически, каждый человек, живущий не в лесу и пользующийся благами цивилизации, использует результаты труда предприятий, на которых функционируют АСУ ТП.

Иногда на эту тему проскакивают статьи и на хабре. Обычно они не пользуются особой популярностью, но всё же я хочу написать несколько обзорных статей об АСУ ТП в надежде рассказать хабравчанам что-то интересное (а возможно, кому-то даже полезное) и привлечь на хабр больше своих коллег.

Сначала пара слов о себе. Я только начинаю свой жизненный путь в автоматизации, опыт работы без малого два года. За это время побывал на нескольких газовых месторождениях, сейчас работаю на нефтяном.

Поскольку область обширная, несмотря ни на что развивающаяся, местами противоречивая и спорная, буду стараться обобщать не в ущерб достоверности, но не могу избежать перекоса в свою область — то оборудование, софт и сферу, с которыми лично я сталкивался.

Итак, программно-технический комплекс АСУ ТП делится на три уровня: верхний (компьютеры), средний (контроллеры), нижний (полевое оборудование, датчики, исполнительные механизмы). Про нижний уровень рассказывать не буду — слишком уж это далеко от от тематики хабра, да и статья получится слишком большая.

Верхний уровень

Верхний уровень — это серверы и пользовательские ПК (у нас они называются АРМ — автоматизированное рабочее место). Сюда выводится состояние технологического процесса, и отсюда при необходимости оператором подаются команды на изменение его параметров. Для упрощения разработки создано большое количество SCADA-систем (от англ. supervisory control and data acquisition — диспетчерское управление и сбор данных). Это в некотором роде расширенный аналог IDE, в котором скомпилированная «программа» и выполняется.

Системы SCADA

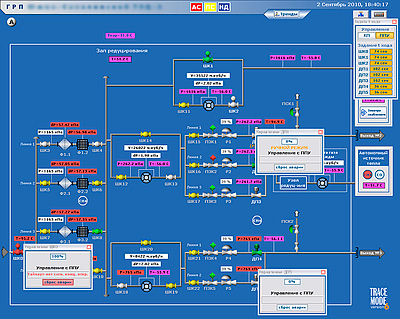

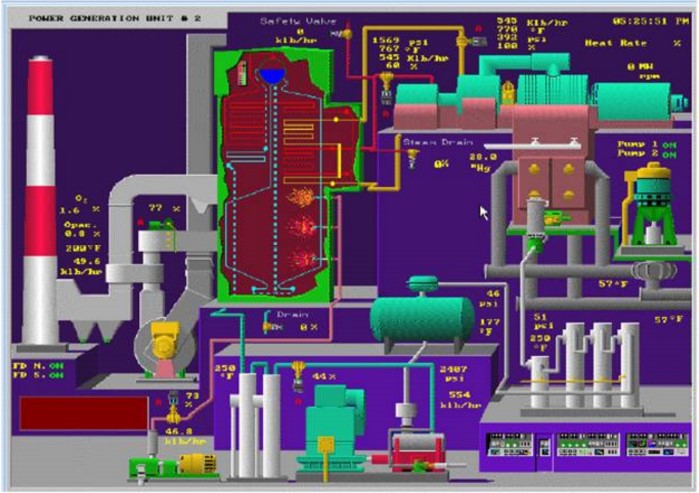

Вообще, если отбросить академизм, то на предприятии для всех кроме асушников скада выглядит вот так:

А если совсем не повезёт, то вот так:

Подразумеваются два режима функционирования: режим разработки и режим выполнения (runtime). Не обязательно эти режимы взаимоисключающи: можно редактировать проект на одном АРМе, инженерном, заливать его, он обновится на пользовательских. Это очень важно — изменять проект без простоев и отключений, потому что технологический процесс прерывать нельзя, и операторы всегда должны иметь возможность его контролировать. В скаде создаются графические интерфейсы, настраиваются источники данных с полевых устройств, она отвечает за взаимодействие пользователя (оператора, диспетчера, технолога) с происходящим на производстве, а также за архивирование всех нужных данных в БД.

Архивирование — одна из обязательных функций, очень важно иметь возможность «вернуться назад во времени» для разбора полётов в случае чего-то непредвиденного либо для глобального анализа при медленных, длительных процессах. Например, недавно геологи попросили меня выгрузить табличкой данные по давлению нефти на скважинах за последний год.

Периодически скада складывает все собранные данные в БД. Их потом можно посмотреть в виде графиков (называем их трендами), а при необходимости, если оговорено в ТЗ на АСУТП, реализуется выгрузка в виде отчётов в эксель или ещё как-нибудь. Архивация сделана по-разному: в MS SQL; MS Access; в ту же MS SQL, но по своему хитрому алгоритму с дополнительной архивацией; а у кого-то вообще в свою собственную бинарную БД.

Особым пунктом в скадах идёт информирование оператора: текущие сообщения и аварийные. Они тоже обязательно архивируются. В общем виде сообщения делятся на текущие и важные (аварийные). Текущие прячут подальше, но журнал аварийных всегда выводится на экране оператора. К текстовым аварийным сообщениям привязываются звуковые, чтобы кто-нибудь не проспал ЧП 🙂

Рынок SCADA

Самыми распространёнными, по-моему, считаются скады производства Invensys Wonderware, Iconics, Siemens, Indusoft, AdAstra, Emerson, Rockwell Automation.

Я лично работал с виндовыми: Invensys Wonderware InTouch и более мощной System Platform, с Iconics Genesis32 — и с (пока ещё?) малоизвестной B&R APROL под SLES (формально, это не совсем скада, а покруче — из-под апрола программируются и сами контроллеры).

По поисковым запросам, например, SCADA, HMI можно посмотреть примеры интерфейсов и мнемосхем.

Внешний вид и юзабилити по приоритету, увы, находятся на последнем месте. Причём, это касается не только рантайма, но и разработки. Для разработки в каждой скаде существуют как минимум дефолтные библиотеки символов — от кнопок и прочих контролов до графических изображений насосов, труб, задвижек, ёмкостей. Здесь-то и могли бы умные разработчики SCADA-пакетов (не путать с нами, асушниками — разработчиками проектов в этих пакетах) добиться принципиального преимущества над конкурентами, сделав продуманные библиотеки, из которых бы даже самый далёкий от дизайна и юзабилити инженер при всём нежелании делал бы гуманные интерфейсы и мнемосхемы. К сожалению, сейчас эта сфера идёт по пути экстенсивного развития, по которому развивалась IT до недавнего времени — наращивание функционала, добавление плюшек, больше, выше, сильнее, harder, better, stronger, и о пользователях пока думают мало.

Средний уровень

Средний уровень — ПЛК, программируемые логические контроллеры. Здесь всё достаточно просто, чаще всего физически ПЛК состоят из отдельных модулей. Для программирования у каждого ПЛК есть своя среда разработки, иногда она объединена со средой для создания SCADA.

Состав ПЛК

Контроллер B&R серии X20

Зачем нужен блок питания — понятно. БП сделан отдельным именно модулем, а не устройством, чтобы гарантировать совместимость с данной линейкой ПЛК. Чаще всего входное напряжение у БП 220 В переменного тока, выходное — 24 В постоянного тока.

Процессорный модуль — это голова ПЛК. Внутри у него, само собой, ЦПУ, ОЗУ и ПЗУ, сервисный порт для прошивки и, возможно, коммуникационный порт (ethernet, RS232/422/485, Profibus, etc). Иногда коммуникационный порт используется и как сервисный. Иногда на модуле есть переключатель (у Allen Bradley ещё круче — там натуральный ключ с замочной скважиной) для перевода ПЛК в различные режимы работы. Отдельной кнопки включения/выключения нет, в лучшем случае — тот переключатель, иначе, если есть питание — ПЛК запускается, а выключается и перезагружается «по-варварски» отключением питания.

Контроллер Allen Bradley серии CompactLogix

Дискретные и аналоговые модули обрабатывают соответствующие сигналы. Входные модули принимают эти сигналы с поля, выходные — формируют их.

Дискретный сигнал — это обычно напряжение цепи 24 вольта. Есть 24 — это «1», нет — «0». Бывают модули на 220В, есть модули с проверкой целостности цепи. Дискретные сигналы, приходящие с поля, могут информировать, например, о состоянии насоса включен/выключен. Управляющие дискретные сигналы могут запускать либо останавливать этот насос. Оптимизация здесь не оправдана, поэтому на запуск будет отдельная цепь, на останов — отдельная.

Модули I/O одного типа могут быть объединены: например, один модуль с 16 дискретными входами и 16 дискретными выходами.

Аналоговые входные сигналы — это приходят показания с датчиков. Здесь чаще всего используется токовая петля 4-20 мА, в соотетствие которой ставятся пределы измерения датчика. Начинается от 4 мА для диагностирования обрыва цепи (если меньше 4 мА, значит где-то что-то не в порядке с проводкой).

Рассмотрим на примере уровня жидкости в резервуаре. Стоит уровнемер, он измеряет уровень от 0 до 2 метров. Тогда: уровень 0 метров — это 4 мА, уровень 2 метра — это 20 мА. Промежуточные значения калибруются по ситуации, не всегда 1 метр соответствует 4+(20-4)/2=12 мА, может быть небольшая погрешность, уровень в 1 метр может быть какие-нибудь 12,7553 мА.

Аналоговые выходные — то же, только на управление. Не встречал чтобы использовалось, т.к. всегда существуют наводки. В измерении это допустимая погрешность, в управлении — нет. Да и неудобно это. Вместо них используется цифровая передача данных по различным протоколам через коммуникационные модули.

Температурные модули замеряют сопротивление в цепи либо термо-ЭДС. Если на них подключаются термометры сопротивления — при нагревании металла его сопротивление, по законам физики, повышается, соответственно определяется температура. Если подключается термопара (два спаянных проводника из разных металлов, при нагревании стыка возникает разность потенциалов между другими концами), замеряется напряжение.

Интерфейсные (или коммуникационные) модули предоставляют нам порты под RJ45, DB9, DB15, просто клеммники или что ещё бог производителю на душу положит. Помимо реализации непосредственно интерфейса (физического разъёма под коннектор, физического уровня модели OSI) они также реализуют протокол обмена через этот разъём.

Протоколы и интерфейсы

Протоколов напридумывали и используют кучу: ModBus (RTU, TCP, ASCII), Profibus, Profinet, CAN, HART, DF1, DH485 и т.д. Некоторые особо хитрые производители реализуют свои протоколы поверх общепринятых.

Я достаточно тесно знаком с интерфейсами RS232/485 и протоколами Modbus. RS232 это всем знакомый COM-порт, с тремя основными линиями: Tx (transmit, передача), Rx (recieve, получение) и GND (ground, земля). RS485 это асинхронный полудуплексный последовательный интерфейс по 2 проводам (совмещённые Tx/Rx+ и Tx/Rx-) или 4 проводам (отдельно Tx+, Tx-, Rx+, Rx-) с разностью потенциалов на каждой паре от 2 до 10 вольт.

А модбас это в общем-то нехитрая штука, с проверкой целостности пакета по чексумме, подтверждением доставки и корректности запроса — или ответом, почему запрос неверен. В сети модбас есть два вида устройств: master — инициирует обмен; slave — выполняет запросы мастера. Пакет от мастера расходится ко всем слейвам, которые сравнивают адрес назначения со своим, если сходится, то смотрят следующие два байта — это команда работы с регистрами памяти — чтение/запись (за исключением нескольких редко используемых служебных команд), потом байты адреса и непосредственно данных, в конце чексумма. Достаточно подробно и понятно расписано на википедии.

Программная начинка

Первое, что нужно сказать, программа в ПЛК выполняется циклически с определённой частотой. Возможности зависят от контроллера, обычно это где-то 20, 50, 250 мс, 1, 2, 3, 4, 5 с. Естественно, это не гарантирует выполнение кода именно за такой промежуток времени, нельзя большие программы пихать в цикл 20 мс, к началу следующего цикла предыдущий должен быть завершён.

Второе, это языки программирования. По идее программируются ПЛК на языках, определённых стандартом МЭК61131:

Это «по идее». Но, например, Siemens придерживается своего наименования языков, а у B&R есть возможность писать на ANSI C.

Самые используемые контроллеры, безоговорочно, у Siemens и Allen Bradley (последним, к слову, принадлежит Rockwell Automation со своей линейкой SCADA-пакетов RSView). За ними по пятам идут Schneider Electric; ОВЕН; General Electric; AutomationDirect; ICP DAS; Advantech; Mitsubishi Electric; B&R.

Автоматизированная система управления

Автоматизированная система управления или АСУ — комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т. п. Термин «автоматизированная», в отличие от термина «автоматическая» подчёркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации. АСУ с Системой поддержки принятия решений (СППР), являются основным инструментом повышения обоснованности управленческих решений.

Важнейшая задача АСУ — повышение эффективности управления объектом на основе роста производительности труда и совершенствования методов планирования процесса управления. Различают автоматизированные системы управления объектами (технологическими процессами — АСУТП, предприятием — АСУП, отраслью — ОАСУ) и функциональные автоматизированные системы, например, проектирование плановых расчётов, материально-технического снабжения и т.д.

Содержание

Цели автоматизации управления

В общем случае, систему управления можно рассматривать в виде совокупности взаимосвязанных управленческих процессов и объектов. Обобщенной целью автоматизации управления является повышение эффективности использования потенциальных возможностей объекта управления. Таким образом, можно выделить ряд целей:

Жизненный цикл АС

Стандарт ГОСТ 34.601-90 предусматривает следующие стадии и этапы создания автоматизированной системы:

Эскизный, технический проекты и рабочая документация — это последовательное построение все более точных проектных решений. Допускается исключать стадию «Эскизный проект» и отдельные этапы работ на всех стадиях, объединять стадии «Технический проект» и «Рабочая документация» в «Технорабочий проект», параллельно выполнять различные этапы и работы, включать дополнительные.

Данный стандарт не вполне подходит для проведения разработок в настоящее время: многие процессы отражены недостаточно, а некоторые положения устарели.

Состав АСУ

В состав АСУ входят следующие виды обеспечений: информационное, программное, техническое, организационное, метрологическое, правовое и лингвистическое. [5]

Основные классификационные признаки

Функции АСУ

Функции АСУ [5] устанавливают в техническом задании на создание конкретной АСУ на основе анализа целей управления, заданных ресурсов для их достижения, ожидаемого эффекта от автоматизации и в соответствии со стандартами, распространяющимися на данный вид АСУ. Каждая функция АСУ реализуется совокупностью комплексов задач, отдельных задач и операций. Функции АСУ в общем случае включают в себя следующие элементы (действия):

Необходимый состав элементов выбирают в зависимости от вида конкретной АСУ. Функции АСУ можно объединять в подсистемы по функциональному и другим признакам.

Функции при формировании управляющих воздействий

Классы структур АСУ

В сфере промышленного производства с позиций управления можно выделить следующие основные классы структур систем управления: децентрализованную, централизованную, централизованную рассредоточенную и иерархическую. [6]

Децентрализованная структура

Построение системы с такой структурой эффективно при автоматизации технологически независимых объектов управления по материальным, энергетическим, информационным и другим ресурсам. Такая система представляет собой совокупность нескольких независимых систем со своей информационной и алгоритмической базой.

Для выработки управляющего воздействия на каждый объект управления необходима информация о состоянии только этого объекта.

Централизованная структура

Централизованная структура осуществляет реализацию всех процессов управления объектами в едином органе управления, который осуществляет сбор и обработку информации об управляемых объектах и на основе их анализа в соответствии с критериями системы вырабатывает управляющие сигналы. Появление этого класса структур связано с увеличением числа контролируемых, регулируемых и управляемых параметров и, как правило, с территориальной рассредоточенностью объекта управления.

Достоинствами централизованной структуры являются достаточно простая реализация процессов информационного взаимодействия; принципиальная возможность оптимального управления системой в целом; достаточно легкая коррекция оперативно изменяемых входных параметров; возможность достижения максимальной эксплуатационной эффективности при минимальной избыточности технических средств управления.

Недостатки централизованной структуры следующие: необходимость высокой надежности и производительности технических средств управления для достижения приемлемого качества управления; высокая суммарная протяженность каналов связи при наличии территориальной рассредоточенности объектов управления.

Централизованная рассредоточенная структура

Основная особенность данной структуры — сохранение принципа централизованного управления, т.е. выработка управляющих воздействий на каждый объект управления на основе информации о состояниях всей совокупности объектов управления. Некоторые функциональные устройства системы управления являются общими для всех каналов системы и с помощью коммутаторов подключаются к индивидуальным устройствам канала, образуя замкнутый контур управления.

Алгоритм управления в этом случае состоит из совокупности взаимосвязанных алгоритмов управления объектами, которые реализуются совокупностью взаимно связанных органов управления. В процессе функционирования каждый управляющий орган производит прием и обработку соответствующей информации, а также выдачу управляющих сигналов на подчиненные объекты. Для реализации функций управления каждый локальный орган по мере необходимости вступает в процесс информационного взаимодействия с другими органами управления. Достоинства такой структуры: снижение требований, к производительности и надежности каждого центра обработки и управления без ущерба для качества управления; снижение суммарной протяженности каналов связи.

Недостатки системы в следующем: усложнение информационных процессов в системе управления из-за необходимости обмена данными между центрами обработки и управления, а также корректировка хранимой информации; избыточность технических средств, предназначенных для обработки информации; сложность синхронизации процессов обмена информацией.

Иерархическая структура

С ростом числа задач управления в сложных системах значительно увеличивается объем переработанной информации и повышается сложность алгоритмов управления. В результате осуществлять управление централизованно невозможно, так как имеет место несоответствие между сложностью управляемого объекта и способностью любого управляющего органа получать и перерабатывать информацию.

Кроме того, в таких системах можно выделить, следующие, группы задач, каждая из которых характеризуется соответствующими требованиями по времени реакции на события, происходящие в управляемом процессе:

задачи экстремального управления, связанные с расчётами желаемых параметров управляемого процесса и требуемых значений уставок регуляторов, с логическими задачами пуска и остановки агрегатов и др. (время реакции — секунды, минуты);

задачи оптимизации и адаптивного управления процессами, технико-экономические задачи (время реакции — несколько секунд);

информационные задачи для административного управления, задачи диспетчеризации и координации в масштабах цеха, предприятия, задачи планирования и др. (время реакции — часы).

Очевидно, что иерархия задач управления приводит к необходимости создания иерархической системы средств управления. Такое разделение, позволяя справиться с информационными трудностями для каждого местного органа управления, порождает необходимость согласования принимаемых этими органами решений, т. е. создания над ними нового управляющего органа. На каждом уровне должно быть обеспечено максимальное соответствие характеристик технических средств заданному классу задач.

Кроме того, многие производственные системы имеют собственную иерархию, возникающую под влиянием объективных тенденций научно-технического прогресса, концентрации и специализации производства, способствующих повышению эффективности общественного производства. Чаще всего иерархическая структура объекта управления не совпадает с иерархией системы управления. Следовательно, по мере роста сложности систем выстраивается иерархическая пирамида управления. Управляемые процессы в сложном объекте управления требуют своевременного формирования правильных решений, которые приводили бы к поставленным целям, принимались бы своевременно, были бы взаимно согласованы. Каждое такое решение требует постановки соответствующей задачи управления. Их совокупность образует иерархию задач управления, которая в ряде случаев значительно сложнее иерархии объекта управления.

Виды АСУ

Назначение и принцип действия АСУ ТП

Назначение АСУ ТП состоит в поддержании установленных режимов технологического процесса за счет контроля и изменения технологических параметров, выдачи команд на исполнительные механизмы и визуального отображения данных о производственном процессе и состоянии технологического оборудования. В функции АСУ ТП входит предупреждение аварийных ситуаций, анализ контролируемых значений, стабилизация режимных параметров и технологических показателей. Автоматизация помогает в достижении основных целей политики предприятия в вопросах экономики и качества.

АСУ ТП получила широкое распространение в таких отраслях, как: аграрная промышленность, нефтегазовый комплекс, машиностроение, электроэнергетика, горнодобывающий производственный комплекс, металлообработка, пищевая промышленность и др. Автоматизируются гидромеханические, массообменные, тепловые процессы; процессы очистки, фильтрации, переработки, разделения, измельчения, хранения, отгрузки, приемки, дозации, пуска и остановки, измерения и множество других. От состава АСУ ТП зависят потенциальные возможности системы, а также качество функционирования автоматизированного объекта.

В состав автоматизированной системы входит не только совокупность технических средств и программного обеспечения. Работа АСУ ТП невозможна без таких компонентов, как: информационное, математическое, организационное, эргономическое и метрологическое обеспечение. Несмотря на то, что автоматизация освобождает человека от необходимости выполнять большинство функций контроля, стабилизации и управления, именно оперативный персонал (технологи, инженеры, диспетчеры, машинисты, операторы, аппаратчики) следит за надлежащей работой приборов и автоматических устройств и контролирует технологические параметры.

К аппаратным средствам АСУ ТП относят: операторские станции и серверы системы, сети, счетчики, измерительные преобразователи, сигнализаторы, автоматизированная система диспетчерского управления, контроллеры, датчики, модули цифрового интерфейса, исполнительные механизмы. Программные средства – это SCADA-системы, системы сбора данных, системы оперативного диспетчерского управления, операционные системы реального времени, средства исполнения технологических программ, специальное программное обеспечение. АСУ ТП предназначена для решения сложных управленческих проблем, повышения гибкости управляемого процесса и качества управления производственным объектом.

Принцип действия и структура АСУ ТП

Принцип действия АСУ ТП основан на измерении параметров технологического процесса с помощью интеллектуальных средств измерения и последующем управлении технологическим процессом. На нижнем или полевом уровне АСУ ТП расположены датчики, полевое оборудование, исполнительные механизмы. С датчиков, которые фиксируют контролируемые параметры, поступает сигнал на промышленные контроллеры. ПЛК (программируемые логические контроллеры) относят к среднему уровню АСУ ТП, именно здесь выполняются задачи автоматического регулирования, логико-командного управления, пуска/остановки оборудования и машин, аварийной защиты и отключения. С контроллеров информация передается на верхний уровень управления объектом – к диспетчеру. Верхний уровень АСУ ТП содержит базу серверов, инженерных и операторских (рабочих) станций.

В свою очередь, диспетчер ведет постоянное наблюдение за процессом производства и управляет работой агрегатов в дистанционном режиме. Также на верхнем уровне формируется отчетность, обрабатывается и архивируется информация на сервере системы. Все данные, поступающие на операторские станции, отображаются в режиме реального времени на экране сотрудника. Числовые и графические данные представляются в виде удобной мнемосхемы объекта управления. В зависимости от полученных данных, контроллер системы вырабатывает соответствующие сигналы управления для исполнительных механизмов. Кроме этого, контроллер различает выход заданных параметров за предельные значения, сигнализируя об отказах оборудования, каких-либо отклонениях процесса, а в некоторых случаях блокирует работу установки для исключения аварии.

С внедрением АСУ ТП совершенствуются методы планирования, противоаварийной защиты и контроля, поэтому предприятию удается достигнуть высоких качественных показателей технологических процессов. Автоматизированная система создает необходимые условия для наиболее эффективного и экономичного использования ресурсов производства, роста производительности труда, снижения затрат, повышения конкурентоспособности и получения максимальной прибыли. Внедрение АСУ ТП обеспечивает увеличение выхода выпускаемой продукции, стабилизацию производственных показателей, снижение материальных затрат, поддержание рациональных и безопасных технологических режимов, улучшение качественных показателей продукта.

Заказать разработку АСУ ТП

Заказать разработку АСУ ТП любой сложности вы можете в специализированной компании ООО «Олайсис». Специалисты нашей компании имеют опыт разработки АСУ ТП как для одной установки, так и для целого производственного комплекса, в том числе на территориально-распределенных объектах. Выполняем весь цикл работ: от технического задания до ввода в эксплуатацию, гарантируя надежность и отказоустойчивость готовой системы автоматизации. В разработке АСУ ТП мы стремимся учитывать все особенности объекта и обеспечивать систему развитым инструментарием. Наши системы приносят высокий экономический эффект и в краткие сроки окупают затраты владельцев. Опыт реализации проектов для самых разных отраслей промышленности позволяет нам выполнять разработку и внедрение широкофункциональных АСУ ТП в разумные сроки.

Качественное проведение всего комплекса работ по разработке интегрированных систем комплексной автоматизации, выбор надежных технических и программных средств, наличие необходимых интеллектуальных и технологических ресурсов, внедрение современных производственных и конструкторских решений – это ключевые составляющие эффективности систем ООО «Олайсис». Также в нашей компании заказывают отдельные работы по внедрению систем автоматизации: проектирование, изготовление и сборку шкафов автоматики, программирование ПЛК, шеф-монтаж, поставку высоконадежных средств контроля и управления от производителей Siemens, Schneider Electric, Finder и других.