Для чего нужна азотная установка

Азотная установка

Азотные установки — установки для получения азота. В промышленно развитых странах мембранные азотные установки практически полностью вытеснили альтернативные способы получения технического азота в случаях, когда не требуются большие его объёмы и высокая чистота.

Содержание

Адсорбционная технология

Принцип адсорбции

В основе процесса адсорбционного разделения газовых сред в азотных установках лежит явление связывания твёрдым веществом, называемым адсорбентом, отдельных компонентов газовой смеси. Это явление обусловлено силами взаимодействия молекул газа и адсорбента.

Технология короткоцикловой адсорбции

Азотные установки работают на основе адсорбционной технологии, основанной на различной зависимости скорости поглощения отдельных компонентов газовой смеси от давления и температуры. Среди нескольких типов адсорбционных установок по производству азота наибольшее распространение в мире получили установки короткоцикловой безнагревной адсорбции (КЦА или PSA-установки).

Схема организации процесса, применяемая в азотных установках с такими системами, основана на регулировании скорости поглощения компонентов разделяемой газовой смеси и регенерации адсорбента путём изменения давления в двух адсорберах — сосудах, содержащих адсорбент. Этот процесс протекает при температуре, близкой к комнатной. При использовании этой схемы азот производится установкой при давлении выше атмосферного.

Процесс короткоцикловой адсорбции (КЦА) в каждом из двух адсорберов состоит из двух стадий. На стадии поглощения происходит улавливание адсорбентом преимущественно одного из компонентов газовой смеси с получением продуктового азота. На стадии регенерации поглощённый компонент выделяется из адсорбента и отводится в атмосферу. Далее процесс повторяется многократно.

Преимущества

Азотные установки дают возможность получать азот чистотой до 99,9995 %. Такая чистота азота может быть получена также криогенными системами, но они значительно сложнее и оправданы только при очень большом объёме производства.

Мембранная технология

Принцип разделения газов

Принципом работы мембранных систем является разница в скорости проникновения компонентов газа через вещество мембраны. Движущей силой разделения газов является разница парциальных давлений на различных сторонах мембраны.

Технология

С того момента, как появились азотные установки, работающие на основе технологии мембранного разделения газов, характеристики применяемых мембран непрерывно улучшались. Современная газоразделительная мембрана представляет собой уже не плоскую пластину или плёнку, а полое волокно. Половолоконная мембрана состоит из пористого полимерного волокна с нанесённым на его внешнюю поверхность газоразделительным слоем.

Мембранный картридж

Конструктивно половолоконная мембрана компонуется в виде цилиндрического картриджа, который представляет собой катушку с намотанным на неё особым образом полимерным волокном. Газовый поток под давлением подаётся в пучок мембранных волокон. Из-за различных парциальных давлений на внешней и внутренней поверхностях мембраны происходит разделение газового потока.

Преимущества

В газоразделительных блоках полностью отсутствуют движущиеся части, что обеспечивает надёжность установок. Мембраны очень устойчивы к вибрациям и ударам, химически инертны к воздействию масел и нечувствительны к влаге, функционируют в широком диапазоне температур от −40 °C до +60 °C. При соблюдении условий эксплуатации ресурс мембранного блока составляет от 130 000 до 180 000 часов (15-20 лет непрерывной работы).

Недостатки мембранных кислородных установок

Криогенная технология

Принцип разделения газов

В основе работы криогенных установок разделения воздуха лежит метод низкотемпературной ректификации, базирующийся на разности температур кипения компонентов воздуха и различии составов находящихся в равновесии жидких и паровых смесей. В процессе разделения воздуха при криогенных температурах между находящимися в контакте жидкой и паровой фазами, состоящими из компонентов воздуха, осуществляется массо- и теплообмен. В результате паровая фаза обогащается низкокипящим компонентом (компонентом, имеющим более низкую температуру кипения), а жидкая высококипящим компонентом. Таким образом, поднимаясь по ректификационной колонне вверх, пар обогащается низкокипящим компонентом – азотом, а стекающая вниз жидкость насыщается высококипящим компонентом – кислородом.

Преимущества

Недостатки

К недостаткам криогенных установок можно отнести более длительный, по-сравнению с адсорбционными и мембранными установками, пусковой период. В силу чего данный метод целесообразно применять для крупных стационарных комплексов большой производительности с длительным периодом непрерывной работы.

Ссылки

Полезное

Смотреть что такое «Азотная установка» в других словарях:

Азотное пожаротушение — Содержание 1 Установки азотного пожаротушения 2 Применение 3 Технология … Википедия

Адсорбент — Адсорбенты высокодисперсные природные или искусственные материалы с большой удельной поверхностью, на которой происходит адсорбция веществ из соприкасающихся с ней газов или жидкостей. Наиболее важные адсорбенты: активированный уголь,… … Википедия

Аппаратура, реактивы и растворы — 6.2. Аппаратура, реактивы и растворы Весы по ГОСТ 29329 или ГОСТ 24104. Фотоколориметр ФЭК 56М или спектрофотометр СФ 4, или другие аналогичные приборы. Цилиндры стеклянные вместимостью 250 см3 из прозрачного бесцветного стекла (внутренний… … Словарь-справочник терминов нормативно-технической документации

определение — 2.7 определение: Процесс выполнения серии операций, регламентированных в документе на метод испытаний, в результате выполнения которых получают единичное значение. Источник … Словарь-справочник терминов нормативно-технической документации

Ил-76 — … Википедия

Нитроклетчатка* — Открытие ее принадлежит Пелузу в 1838 г. Этим именем обозначаются собственно несколько различных азотных эфиров клетчатки, получающихся при обработке очищенных природных видов ее (хлопка, льна, пеньки, древесной целлюлозы и т. п.) азотной… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Нитроклетчатка — Открытие ее принадлежит Пелузу в 1838 г. Этим именем обозначаются собственно несколько различных азотных эфиров клетчатки, получающихся при обработке очищенных природных видов ее (хлопка, льна, пеньки, древесной целлюлозы и т. п.) азотной… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Получение азота. Генератор азота, азотная установка адсорбционного типа

Получение азота. Изготовление, сборка, тестирование и испытание генераторов азота (азотных установок) адсорбционного типа

производится на заводах в Швейцарии, Германии, Франции, Турции, США, Японии и Кореи

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные генераторы азота, азотные установки.

Общее описание и способы получения азота

Одним из самых известных, распространённых на нашей планете элементов является азот. Его содержание в атмосфере составляет более 78%. Это вещество может быть в связанном состоянии как органическим, так и неорганическим. Соединения азота важны для использования в сельском хозяйстве и промышленности. Каким способом следует получать азот, обусловлено необходимой чистотой данного элемента.

В промышленности получают азот следующими способами:

Такой способ получения азота обеспечивает ежегодное производство многих миллионов тонн азота. Далее азот идёт на последующую переработку для производства аммиака, роль которого в качестве сырья состоит в получении сельскохозяйственных и промышленных соединений, содержащих азот. Чистая азотная атмосфера может быть использована также в случае необходимости полного отсутствия кислорода.

Посредством дистилляции фракций есть возможность получить и «атмосферный азот».

Для получения этого вещества в промышленности широкое применение находят азотные установки, так называемые азотогенераторы, в которых используются различные методы газоразделения. Благодаря наличию новых современных технологий концентрация выпускаемого азота может достигать 10 ppm (99.999%).

Лабораторные условия предполагают получение азота несколькими способами.

1) Самый известный способ его получения это реакция, основанная на разложении нитрита аммония:

Эта реакция протекает экзотермически, в ходе её протекания выделяется 80 ккал и требуется охлаждение ёмкости (сосуда). Однако в начале реакции нитрит аммония необходимо нагреть. При дальнейшем протекании реакции в насыщенный и нагретый раствор сульфата аммония по каплям добавляют раствор нитрита натрия, тоже насыщенный. Происходит реакция обмена, в ходе которой моментально разлагается нитрит аммония. Полученный при этом газ загрязнён оксидом азота, аммиаком и кислородом. От этих примесей он очищается при последовательном пропускании его через растворы сульфата железа, серной кислоты, а также его пропускают над раскалённой медью. Очищенный азот затем осушают.

2) Также можно получить азот лабораторным способом, который состоит в нагревании смеси в пропорции 1:2 по массе, состоящей, соответственно, из сульфата аммония и дихромата калия. Следующие уравнения отображают ход реакции:

3) При помощи разложения азидов металлов можно получить самый чистый азот:

4) Смесь благородных газов с азотом под названием «азот атмосферный» или «воздушный» можно получить путём реакции раскалённого кокса с воздухом:

Получается при этом, как его ещё называют, газ «генераторный» или «воздушный». Это, в принципе, сырьё, применяемое в качестве топлива или для химических синтезов. При поглощении монооксида углерода из этого сырья можно, при необходимости, выделить азот.

5) Следующий лабораторный способ, применяемый для получения азота, состоит в том, что аммиак пропуска над оксидом меди. Делается это при температуре около 700 °C:

Его (аммиак) берут из насыщенного нагреваемого аммиачного раствора. Количество окиси меди должно быть больше расчётного в 2 раза. Делается это непосредственно перед использованием: очищение азота от примесей аммиака и кислорода происходит при пропускании его над медью и оксидом меди (как мы упоминали выше при описании процесса разложения нитрита аммония), а затем его высушивают сухой щёлочью и при помощи серной кислоты (концентрированной). Это весьма медленный процесс, однако, он себя оправдывает: получаемый газ обладает достаточно хорошими показателями по чистоте.

6) А вот чистый азот или «химический» получают в лабораториях при добавлении хлорида аммония NH4Cl (при нагревании и насыщенного раствора) к нитриту натрия NaNO2 (твёрдому):

В зависимости от оснащённости лабораторий оборудованием, в лабораториях можно получать азот посредством его выделения из других веществ в ходе определённых химических реакций или при разложении или распаде последних, например:

1) с взрывом разлагается нитрит аммония (твёрдый):

2) при реакции окисления аммиака получаем:

3) при взаимодействии металла с азотной кислотой в разбавленном виде:

4) азид лития при термическом разложении даёт:

Азот для продувки оборудования: типы установок и использование

Азот — самостоятельный компонент, участвующий в химических реакциях. Он — составляющая часть в производстве, применяется для поддержания разных технологических процессов. Популярна и продувка азотом оборудования. Его инертные свойства применяют для газопроводов, трубопроводов, оборудования, используемого в фармацевтике, опрессовки емкостей, для очистки сред от микробов, насекомых. Мембранными азотными установками очищают фармацевтические препараты, пневмотранспорт. Компания Оксимат является лидером производства азотных генераторов. Мы занимаемся поставками оборудования.

Зачем нужно использовать продувку оборудования азотом

Сжатый под давлением азот получил широкой применение в нефтегазовой и фармацевтической сферах в целях обеспечения безопасности.

Одно из свойств вещества — противопожарное, помогает избежать взрыва за счет концентрации газообразных составляющих. Для продувки емкостей, резервуаров, в которых перевозятся, хранятся газообразные или нефтяные продукты, используют азот. В емкости с газом может произойти моментальное окисление при вступлении в реакцию с кислородом, есть серьезная опасность взрыва. Чтобы избежать развития коррозионных процессов, применяются азотные устройства.

Генераторы

и модульные

азотные станции

Типы установок

Применяется два вида оборудования, в зависимости от места, емкости, цели проводимых мероприятий:

Мы предлагаем азотные станции модульного типа, в которых возможна работа по мембранному или абсорбционному типу. С их помощью осуществляется азот продувка технологического оборудования в химической промышленности и фармацевтике.

Принцип работы генератора азота

Генераторы азота — промышленное оборудование компактных размеров, предназначенное для образования из атмосферного воздуха концентрированного высокопроцентного азота с частотой до 99, 9999%. Функционирование устройства предусматривает селективное впитывание фильтрующим материалом кислорода из проникающего воздуха за счет короткоцикловой адсорбции без нагрева. Агрегат имеет 2 адсорбера, азотный ресивер и специальные приспособления для управления.

Через фильтр из ресивера для накопления сжатая воздушная масса поступает в 1-й адсорбер. Кислород остается в адсорбенте, а чистый азот транспортируется к ресиверу азотного типа. Работает генератор короткими циклами, длительностью по 60 секунд. Цикличность объясняется тем, что материал является фильтром и ежеминутно осуществляется смена колонн, которые задействуются для прохождения подготовленная воздушная масса. Периодичность циклов (может меняться) зависит от технических особенностей и нужной концентрации. При его функционировании не требуется использовать расходники, а только следует позаботиться об оптимальных эксплуатационных условиях, которые предусматривают температуру воздуха не ниже +5 °C и не выше +40 °C.

Генераторы

и модульные

азотные станции

Особенности работы генератора

Адсорбционное деление воздуха является повторяющимся процессом. Восстановление высокодисперсного материала осуществляется благодаря уменьшению общего давления. Такое действие считается короткоцикловым поглощением.

Метод образования азота базируется на явлениях физического характера:

В виде поглотителя генератора задействуется вещество с твердой структурой и большим количеством пор. Оно предрасположено к впитыванию молекул газов. Отдельно взятый газ обладает определенными физическими свойствами и отличается способностью адсорбционной величиной. Для данных веществ предназначен конкретный материал с хорошими поглощающими способностям. Что касается азота, то для его получения идеально подходят молекулярные сита синтетически-углеродного типа.

Шахта без пожаров, или зачем нужны азотные станции

В течение последних лет в России наблюдается рост производства в добывающих и перерабатывающих отраслях промышленности. Ряд техногенных аварий приводит к пожарам, а в замкнутых пространствах, при высокой концентрации взрывоопасных веществ, пожар может привести к взрыву. Особенно это актуально для угледобывающих предприятий.

Однако количество аварий в шахтах постепенно сокращается: во-первых, следует отдать должное ужесточившимся требованиям промышленной безопасности; во-вторых, положительная динамика прослеживается в связи с разработкой и внедрением технологий, обеспечивающих противоаварийную защиту шахт.

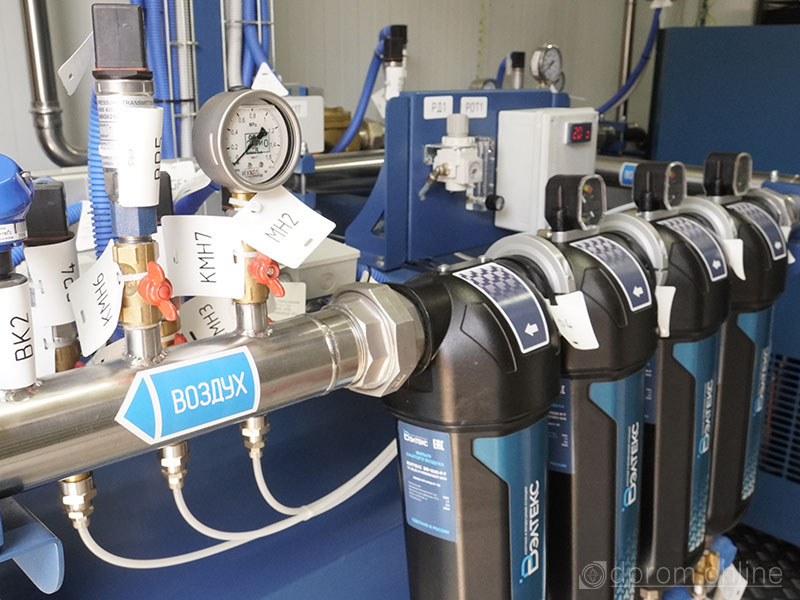

Таким образом действуют азотные станции «Вэлтекс». Это инженерное решение разрабатывалось специально для профилактики и ликвидации пожаров на угольных предприятиях. Всего за 7 лет существования компания наладила сотрудничество уже со многими кузбасскими предприятиями, но в дальнейшем планирует распространить технологию по всей России.

На уличной экспозиции выставки «Уголь России и Майнинг 2021» представлен полноразмерный образец азотной установки АГС-500.0. Специалисты компании-партнёра «Вэлтекс» «АГМ-Сервис» провели экскурсию по станции и подробно рассказали о том, как она работает.

«При вскрытии угольных пластов атмосферный воздух заполняет пустые пространства, что неизбежно приводит к процессу окисления полезного ископаемого кислородом с выделением двуокиси углерода. Уголь некоторых марок, в особенности коксующихся, при контакте с кислородом склонен к самовозгоранию.

Добавьте к этому высокие температуры, обилие угольной пыли, примеси опасных газов — все эти факторы в совокупности способствуют возникновению эндогенных пожаров. Излишки кислорода в пространстве шахт можно заместить другим газообразным веществом — естественно, не наносящим вреда шахтёрам, а также не влияющим на работу техники и оборудования», — объяснил нам заместитель директора по развитию «АГМ-Сервис» Евгений Филимонов.

Собственно, эту задачу и выполняют азотные установки «Вэлтекс». Станция размещается на поверхности определённого участка шахты, для подачи азота бурится скважина. Пространство выработки изолируется специальными переборками, после чего через скважину поступает азот, который нейтрализует взрывоопасную среду, сводя к минимуму возможность воспламенения угля.

«Азот непрерывно закачивается в изолированный участок выработки под избыточным давлением, заполняя всё пространство — он попадает даже в мельчайшие трещины пластов. В результате образуется так называемый «атмосферный щит», который из-за разницы давлений исключает попадание больших объёмов атмосферного воздуха.

Количество кислорода должно быть непропорционально объёмам пространства для предотвращения химической реакции, то есть процесса горения. Сам по себе азот полностью безопасен — это инертный газ, который не вступает в реакцию с другими веществами», — продолжил Евгений Филимонов.

Пока наш собеседник раскрывал суть технологии, мы успели рассмотреть станцию со всех ракурсов. Установка представляет собой компактное помещение, выполненное в виде блок-контейнера. По бокам внешней части модульного здания размещены камеры наружного видеонаблюдения, а также антенна для приёма GPS-сигнала.

Кроме того, АГС-500.0 оснащена съемными панелями, которые предназначены для обслуживания фильтров вентиляции, размещенной внутри станции для защиты оборудования от вредного воздействия пыл и газов. Панели предоставляют легким доступом к оборудованию, что делает обслуживание станции более удобным и оперативным.

Поблизости виднеется выход для подключения пожарного шланга, через который закачивается азот. Рядом, отмечает г-н Филимонов, сделаны выводы для слива конденсата и отводы для подключения кабелей и силовых частей.

Внутри установки «Вэлтекс» разместил газоразделительный модуль собственного производства, компрессор, систему подготовки сжатого воздуха, внутримодульный рекуператор тепла для запуска компрессорной установки и поддержания температуры в холодное время, а также систему подогрева линии конденсата.

«Современные азотные установки «Вэлтекс» принципиально отличаются от тех, что мы выпускали в 2015-2016 годах. Да, «скелет» оборудования остался прежним, но внутренности претерпели значительные изменения. Одно из главных преимуществ последних инженерных решений — максимальная энергоэффективность и высокая степень автоматизации. Раньше для обслуживания только одной азотной установки нужно было иметь штат из 3-4 специалистов. Сейчас же они работают в полностью автономном режиме.

Наши специалисты удалённо контролируют процесс закачки азота в выработки, а также следят за сопутствующими операциями. Мониторинг позволяет поддерживать стабильную работу станции и предотвращать разного рода неисправности. Система передаёт все данные о работе установки нашим специалистам. И если возникают проблемы, мастера незамедлительно выезжают на объект и оперативно исправляют ситуацию», — рассказал замглавы по развитию «АГМ-Сервис».

Он пояснил, что после поставки и монтажа станции компания предоставляет весь комплекс услуг по эксплуатации, обслуживанию и ремонту. Фактически специалисты «АГМ-Сервис» управляют процессами закачки азота на протяжении всего жизненного цикла установки. Более того, для удобства клиентов сформировано отдельное сервисное подразделение, которое отвечает за стабильную работу комплекса оборудования.

Первые азотные установки в России начали поступать на кузбасские шахты УК «Прокопьевскуголь», «АТП», и «Южкузбассуголь». Сегодня в регионе действует более 30 станций, компания тесно сотрудничает с такими крупнейшими угольными компаниями, как «СУЭК», «Мечел» и «ЕВРАЗ». Технология настолько прочно вошла в обиход, что в Кемеровской области разработаны правила безопасности и инструкции по эксплуатации при работе в шахтах с применением азотных установок.

Как признался Евгений Филимонов, в других регионах азотным установкам пока не уделяют должного внимания, поэтому в компании продолжают продвигать инженерное решение, в том числе в рамках «Уголь России и Майнинг». За констатацию необходимости технологий и высокую оценку установки АГС-500.0 «АГМ-Сервис» получила диплом и золотую медаль выставки.