Для чего нужна деревообработка

Деревообработка

Де́ревообрабо́тка — процесс обработки древесины, производство продукции из древесины, а также группа технических дисциплин, охватывающих эти понятия.

Содержание

Виды обработки древесины

Классификация деревообрабатывающих производств

Предприятия по первичной обработке древесины

Предприятия по вторичной обработке древесины

См. также

Примечания

Полезное

Смотреть что такое «Деревообработка» в других словарях:

деревообработка — деревообработка … Орфографический словарь-справочник

деревообработка — деревопереработка Словарь русских синонимов. деревообработка сущ., кол во синонимов: 1 • деревопереработка (1) Словарь синон … Словарь синонимов

ДЕРЕВООБРАБОТКА — ДЕРЕВООБРАБОТКА, деревообработки, жен. (спец.). Обработка дерева. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

Деревообработка — Термины рубрики: Деревообработка Смерзаемость измельченной древесины Сыпучесть измельченной древесины Уплотнение измельченной древесины Рубрики энциклопедии … Энциклопедия терминов, определений и пояснений строительных материалов

Деревообработка — ж. Обработка дерева [дерево I 3.]. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

деревообработка — деревообработка, деревообработки, деревообработки, деревообработок, деревообработке, деревообработкам, деревообработку, деревообработки, деревообработкой, деревообработкою, деревообработками, деревообработке, деревообработках (Источник: «Полная… … Формы слов

деревообработка — деревообраб отка, и … Русский орфографический словарь

деревообработка — (1 ж) … Орфографический словарь русского языка

деревообработка — деревообрабо/тка, и … Слитно. Раздельно. Через дефис.

деревообработка — и; ж. Обработка дерева, древесины … Энциклопедический словарь

Экологическая деревообработка. Что это такое? И зачем нужно? на сайте Недвио

Вопрос от читателя нашего портала: Экологическая деревообработка. Что это такое? И зачем нужно?

Ответ: Россия — огромная страна. И лесов в ней очень много. На данный момент их общая площадь составляет более 8 миллионов кв. км! Это огромные запасы древесины, достаточные для того, чтобы каждый россиянин мог себе построить собственный деревянный дом!

Однако, к сожалению, многие наши компании и граждане используют эти богатства нерационально. Лес вырубается в огромных количествах и вовсе не для строительства и производства товаров, а продается как есть, без переработки. И истощение лесных территорий происходит быстрее, чем их воспроизводство.

Чтобы правильно эксплуатировать подаренные нам природой запасы леса, необходима тщательная его обработка и подготовка к эксплуатации. В большинстве развитых стран уже внедрили технологию экологической обработки древесины. Теперь очередь за Россией. Но что она подразумевает под собой?

Принципы экологической обработки

Главный принцип — рациональное использование лесного ресурса. Второй — минимизация загрязнения окружающей среды. То есть экологическая деревообработка подразумевает под собой минимизацию уровня вреда как лесу, так и экологии.

Одной из ведущих компаний в нашей стране, осуществляющих экологическую деревообработку, является «Кроношпан». Продукция этой компании широко известна всем строителям — в первую очередь, по одноименному названию ламината Kronospan, который радует своим теплом и красивым видом тысячи российских семей.

Отметим, что специалисты этой компании не только поставили цель эффективно распоряжаться древесиной для производства своей продукции, но и взяли на себя социальную ответственность. В частности, российское подразделение Кроношпан Башкортостан вносят значительный вклад в улучшение экологической ситуации в Башкирии и рационального потребления лесных ресурсов.

Методы экологической деревообработки

В России используются несколько методов экологической обработки древесины. К наиболее востребованным можно отнести следующие:

Таким образом, мы видим, что экологическая обработка древесины — важная и нужная сфера. С помощью нее возможно добиться не только снижения уровня потребления древесины, но и уровня выделения вредных компонентов в процессе его переработки, которые могут нанести значительный ущерб не только природе, но и здоровью человека.

Не забудьте добавить сайт Недвио в Закладки. Рассказываем о строительстве, ремонте, загородной недвижимости интересно, с пользой и понятным языком.

Что такое деревообработка?

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня деревообработка это один из локомотивов нашей экономики, связано это прежде всего с запасами в России круглого леса и нашим географическим положением.

Что такое деревообработка, классификация

Если заглянуть в словарь то слово «Деревообработка» означает — процесс обработки древесины.

Процесс обработки древесины это настолько широкое понятие что обхватить его в одной статье наверное будет нереально, но мы попробуем рассмотреть самые распространенные процессы обработки древесины.

Этих самых процессов обработки или если говорить научным языком технологий деревообработки существует очень много. Все существующие технологии обработки древесины можно классифицировать по следующим критериям.

По степени переработки древесины, деревообработка классифицируется:

По переработки древесины:

По полученной продукции:

Сегодня в России к самым современные, модным, успешным, востребованным и прибыльным процессам обработки древесины можно отнести:

Но не стоит забывать и о следующих технологиях деревообработки:

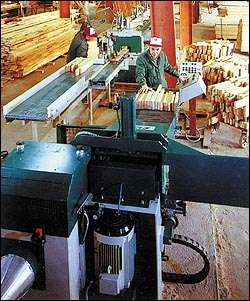

Лесопиление

Так как это первичная обработка древесины, средства затрачиваемые на получение продукции как правило не большие по сравнению с средствами затрачиваемыми на глубокую обработку древесины.

Распиловка бревна может осуществляться по нескольким технологиям, и не так давно мы про это писали тут. Стоит отметить что при всех существующих технологиях получения пиломатериалов, специалисты выбирают технологии имеющие преимущества по следующим позициям:

Лесопиление это технология получения продукции с образованием отходов. Поэтому необходимо наличие технологии утилизации отходов деревообработки.

К основным производителям оборудования для лесопиления можно причислить Woodland Mills, EWD, Linck, SAB, KARA.

Производство цельных погонажных и сращенных изделий

Производство цельных погонажных и сращенных изделий относятся к глубокой переработке древесины. И это является одной из причин почему для организации такого производства необходимы большие средства. Особое внимание при производстве цельных и сращенных изделий следует обратить на следующие позиции:

Технология производства цельных и сращенных изделий из дерева предполагает достаточно большое число операций и вот только некотореы из них — распиловка леса на пиломатериал, сушка пиломатериала, получение готовой продукции. Существует достаточно большое количество фирм изготавливающих оборудование только для одной из операций, но имеются и фирмы которые комплектуют изготовленное оборудование учитывая пожелания клиента.

Производители сушильных камер — фирма HILDEBRAND, ТЕРМОЛЕС.

Производители четырехсторонних станков — Weinig, KUPFERMÜHLE, REX HOMS. Наша промышленность к сожалению такие станки не выпускает.

Производители линий сращивания:

Производство евродров, брикетов и пеллет

Одним из преимуществ данной продукции можно назвать безотходность производства и отсутствие различных добавок в продукцию. Здесь особое внимание деревообработчики обращают на следующие позиции:

Все вышеперечисленные технологии можно отнести к переработке древесины средней глубины. Число операций затрачиваемых на получение данной продукции не столь высоко.

Фирмами производителями оборудования для производства такой продукции можно назвать «Экодрев», «Амандус Каль», «СПиКо».

Производство ДСП, МДФ, OSB

Фирмами производителями данного оборудования являются Diefenbacher, Simpelkamp, Luniwei.

Производство мебели

Производство мебели из древесных материалов можно отнести к глубокой переработке древесины. Особое внимание при производстве мебели уделяют следующим направлениям:

Литература по деревообработке

Для успешной деревообработки сегодня необходимо постоянное развитие производства, посещение различных семинаров и тренингов управляющим персоналом. Особой ролью обладает литература которая должна доносить до обслуживающего персонала новые тенденции и инновации в отрасли. Кроме этого необходимо посещать выставки деревообрабатывающей промышленности, перечень основных выставок имеется здесь.

Дельные советы для работы с древесиной

Натуральная древесина — материал не из дешёвых. Он требует особого обращения. У каждого мастера есть свои секреты работы с деревом. Не важно, делается ли табуретка или же обшиваются стены вагонкой. Эксперты редакции HouseChief собрали рекомендации профессионалов, которые позволят избежать ошибок при работе с древесиной.

Определяемся с назначением

Прежде чем покупать древесину, нужно определиться с тем, для чего она будет использоваться: постройка дома, бани, забора, изготовление вагонки, мебели или поделок. Поскольку то, что годится для ограждения, совершенно не подходит для создания стола или дверей. Так что определяемся, для каких целей необходим материал и, в соответствии с этим, делаем выбор наиболее подходящих пород.

Выбор подходящей породы древесины

Разные породы деревьев обладают определёнными свойствами. Древесина разделяется на две большие группы: хвойные и лиственные. Разобравшись с ними, можно легко понять, для каких работ или изделий подойдёт тот или иной пиломатериал.

ФОТО: tumac-lumber.com

От породы дерева зависит область её применения.

Основные хвойные породы

Практически любой традиционный строительный рынок предлагает потребителю пиломатериалы из сосны и ели. Давайте вкратце познакомимся с этими породами, выяснив, для чего и где они используются.

Сосна. Общестроительный материал, широко используемый для возведения частных домов, изготовления окон, дверей и мебели. Благодаря своей структуре, сосновая древесина устойчива к гниению. Она обладает высокой воздухопроницаемостью. Качественно высушенный материал прекрасно поддаётся пилению, резке, строганию, склеиванию и окрашиванию. Древесина обладает ярко выраженной текстурой, благодаря чему, её широко используют для изготовления различных поделок. Из недостатков стоит отметить мягкость и высокую смолистость.

ФОТО: serbestbolge.com

Сосновая древесина.

Ель. Отличается сучковатостью и менее выраженной текстурой, по сравнению с сосной. Это делает такой материал малопригодным для изготовления мебели и столярных изделий, а также использования в качестве напольного покрытия. Эта древесина обладает низкой теплопроводностью, гибкостью, устойчива к короблению и не лопается под воздействием нагрузки. Пиломатериал используется при изготовлении стропильных систем, слег, балок перекрытия, дранок и музыкальных инструментов.

ФОТО: lccabinetry.com

Еловая доска.

Лиственные породы

Большой популярностью пользуется дуб, который отличается высокой прочностью, твёрдостью, устойчивостью к гниению и ярко выраженной текстурой. Дубовая древесина хорошо режется и гнётся. Этот материал стоит довольно дорого, используется для изготовления мебели, паркета, дверей, резных изделий и несущих конструкций, выдерживающих большие нагрузки.

ФОТО: eti-online.org

Дубовая древесина пользуется большой популярностью.

Не меньшей популярностью пользуется ясень, чья структура похожа на дубовую, но чуть более светлая. Эта порода дерева обладает высокой прочностью, вязкостью, с лёгкостью гнётся и хорошо поддаётся отделке, но при повышенной влажности подвержено гниению. Ясеневая древесина довольно часто используется при создании мебели, лестничных перил, спортинвентаря и различных поделок.

ФОТО: kgs.org.ru

Доска из ясеня.

Буковая древесина по прочности не уступает дубовой. Она хорошо гнётся после распаривания, поддаётся обработке режущими инструментами и сверлению. Бук имеет неярко выраженную, но довольно красивую текстуру и нежный, слегка розоватый цвет. Древесина этой породы используется для изготовления мебели, музыкальных инструментов, производства шпона, а также в строительстве.

ФОТО: otzivserdce.ru

Бук имеет красивую текстуру и цвет.

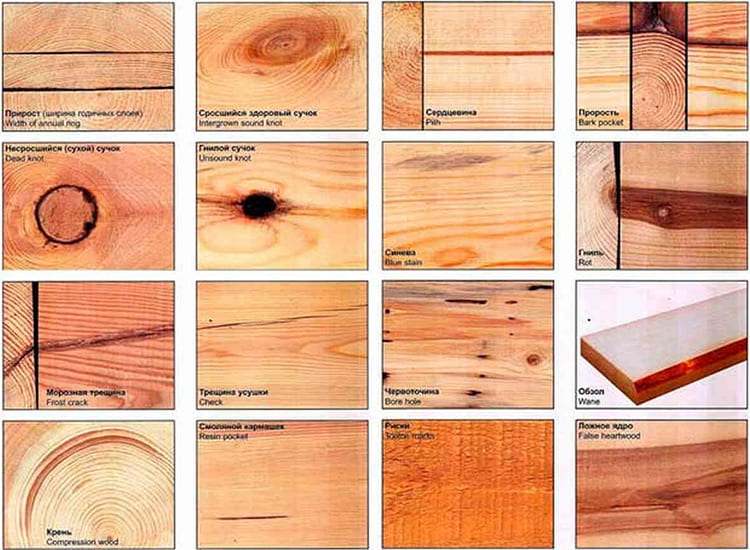

Выявление дефектов

При покупке древесины нужно внимательно осматривать её на предмет дефектов. Незначительные изъяны можно исправить в процессе обработки, а вот от материала с червоточинами, большими трещинами и сучками лучше отказаться. Погрузку купленного материала лучше контролировать самостоятельно, чтобы недобросовестные продавцы вместе с хорошим товаром не подсунули дефектный, что является довольно распространённой практикой.

ФОТО: stankiexpert.ru

При покупке древесины осматривайте её на предмет дефектов.

Как определить влажность древесины

Один из важных параметров древесины — степень влажности. Сухой материал прочнее, не коробится, почти не подвержен гниению, хорошо обрабатывается и отличается более длительным сроком эксплуатации. Дерево для изделий, предназначенных жилым помещениям должно иметь влажность в пределах 10-12%.

ФОТО: sampit.ru

Работайте только с хорошо высушенной древесиной.

На производстве влажность древесины определяют при помощи специального прибора – электровлагомера. Однако такое устройство для домашней мастерской дорогое удовольствие. Как же проверить влажность материала без специального прибора? Есть несколько довольно простых способов:

ФОТО: culturizando.com

Определить сухость пиломатериала можно по стуку.

Инструмент

Инструменты для вашей мастерской должны быть безупречного качества и хорошо заточены. Лучше потратиться на рубанок, стамеску, резцы и т.п. от проверенного производителя, чем потом мучиться с некачественным инструментарием. Также хорошо изучите инструкции к электрооборудованию. Многие новички, имея только общее представление о работе с тем или иным станком, часто допускают ошибки, которые приводят к тому, что либо заготовка портится, либо оборудование выходит из строя.

ФОТО: honestlywtf.com

Столярный инструмент должен быть не только качественным, но и хорошо заточенным.

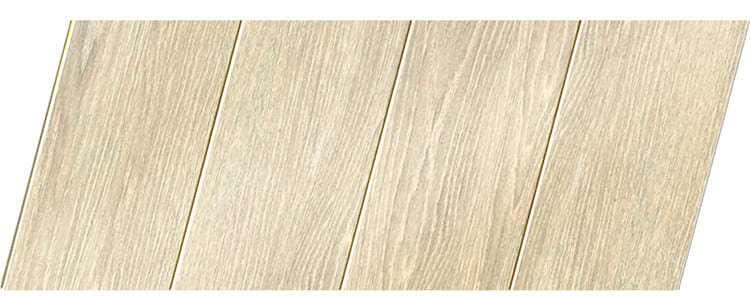

Подбор текстурного рисунка древесины

Начинающие столяры часто не обращают внимания на текстурный рисунок, ошибочно считая все доски одинаковыми. А зря, ведь от этого во многом зависит внешний вид изделия. Материал с интересным рисунком можно использовать для изготовления филёнок или крышки шкатулки, а прямослойные доски отлично подойдут для рамных деталей и щитовых заготовок. При наборе щита потратьте немного времени на то, чтобы рисунок на одной детали совпадал с другой. Так изделие будет выглядеть более привлекательно, а стыки станут менее заметными.

ФОТО: magbober.ru

Правильно подобранный текстурный рисунок сделает готовое изделие более привлекательным.

Небольшой припуск не помешает

При распиле досок на отдельные детали, сделайте 1-2 мм припуск по ширине. Для того, чтобы вывести деталь в чистовой размер, достаточно будет сделать на строгальном станке несколько лёгких проходов, удаляя следы пиления.

ФОТО: wwgoa.com

При распиле всегда оставляйте небольшой припуск.

Проверка сухой сборкой

Часто в процессе сборки выясняется, что два или более узла конструкции не стыкуются друг с другом. Поэтому необходимо проверять каждое соединение сразу же после его изготовления. В конце стоит собрать конструкцию целиком «в сухую», фиксируя детали при помощи струбцин и подгоняя их, при необходимости, до полного соответствия. Если всё в порядке, то можно разобрать изделие и уже снова собрать при помощи клея и всё тех же струбцин.

ФОТО: youtube.com

Перед склейкой изделия проверяйте сборку «сухим» способом.

Гладкая поверхность – гарантия качественной склейки

Раньше считалось, что для хорошей склейки сопрягаемые детали должны иметь шероховатую поверхность, однако это не верно. Гладкие составляющие соединяются между собой гораздо лучше, чем грубо обработанные. Поэтому лучше потратить немного времени и сделать поверхности стыкуемых деталей максимально гладкими, плотно прилегающими друг к другу.

ФОТО: vosaduly.ru

Склеиваемые поверхности должны быть сухими и гладкими.

Не допускаем появление сколов при резке пиломатериала

При резке древесины на месте пропила с одной из сторон часто появляются сколы и заусенцы, особенно, если используется инструмент с затупившимися зубьями. Но есть довольно простой способ решить эту проблему. Во-первых, нужно взять острую ножовку, фрезу или лобзик с хорошо отточенной пилкой. Во-вторых, наклеить на место пропила малярную ленту, можно с двух сторон. Далее, выполнить разметку и пилить по намеченной линии.

ФОТО: autogear.ru

Малярная лента, наклеенная на место пропила, предотвратит появление сколов.

Избавляемся от вмятин на пиломатериале

Очень часто на пиломатериале по разным причинам появляются вмятины, полученные во время транспортировки, погрузки, неаккуратного хранения, крепежа струбцин и т.п. Это довольно легко исправить при помощи влажной тряпки и обычного бытового утюга. На деформированную поверхность нужно капнуть немного воды, подождать пару минут до полного её впитывания. Положить на дефект влажную ткань, и приложить сверху горячий утюг. Нагреваясь, влага будет испаряться, выправляя набухшие волокна древесины и придавая поверхности первоначальный вид.

Оборудование для деревообработки

Общие сведения

Какие виды оборудования используются при обработке древесины?

На дереворежущих станках различными режущими инструментами от древесины отделяется некоторая часть с целью получения заготовок, деталей или изделий заданных размеров и форм с поверхностями требуемого качества.

Гнутарные станки придают древесине требуемую форму путем изгиба без нарушения связи между частицами древесины.

На сборочных станках выполняют работы по соединению отдельных деталей в узлы и изделия. К ним относятся станки для сборки деталей, склеивания, соединения шипами, шурупами, нагелями, гвоздями, скобами и т.д.

Станки для нанесения клея оснащены вальцами, покрытыми резиной, или щеточными, дисковыми, роликовыми или впрыскивающими механизмами.

Какие виды деревообрабатывающего оборудования используются чаще всего и каковы основные способы деревообработки?

Наиболее распространены в промышленности дереворежущие станки. Резание древесины выполняется распиливанием, фрезерованием, строганием, сверлением, долблением, точением, лущением и шлифованием.

Распиливание выполняется пилами, совершающими возвратно-поступательное, вращательное или прямолинейное движение.

Фрезерование осуществляется вращающимися резцами (прямолинейными ножами или фасонными фрезами).

Cтрогание производится на строгальных станках, у которых режущие ножи установлены неподвижно (движется заготовка) или совершают возвратно-поступательное движение и срезают тонкий поверхностный слой древесины.

Сверление и долбление выполняются специальными сверлами на сверлильных, сверлильно-пазовальных и долбежных станках. Долбление обычно производится долбежным инструментом для образования в древесине отверстий, главным образом для шиповых соединений.

В процессе точения стружка равномерной толщины срезается с поверхности вращающегося тела.

Лущение представляет собой развертку цилиндра по спирали в тонкую ленту (шпон). Лущение аналогично точению при радиальной подаче, но сопровождается обжимом стружки (шпона) и производится после предварительного пропаривания обрабатываемой древесины.

При шлифовании древесины роль резцов выполняют зерна абразивных материалов.

Станки с возвратно-поступательным движением инструмента (лесопильные рамы, фанерострогальные и некоторые др.) имеют небольшую скорость резания (не превышающую 7-8 м/сек.).

Большинство станков снабжено индивидуальными электроприводами мощностью от 0,5 до 200 кВт. На современных станках и автоматических линиях широко используются гидро- и пневмоприводы, фотореле, ток повышенной частоты (100-400 Гц), дистанционное управление.

Каким оборудованием перерабатываются отходы лесопильного производства?

Переработка отходов называется дроблением. Она осуществляется в дробильных или рубильных станках роторного и дискового типов с целью получения из кусковых отходов деревообрабатывающих производств (реек, горбылей и т.д.) технологической щепы для целлюлозных предприятий. На таких станках кусковые отходы дробятся ножами, установленными на валу, или металлическими планками, закрепленными на вращающемся роторе станка.

Кстати, стружка не всегда является отходом производства. Иногда она может быть продукцией (например, шпон при лущении и тонкая дощечка при безопилочном резании). Бесстружечное резание происходит при раскалывании (дровокольные станки), разрезании шпона (ножницы), вырезании штампами (шпонопочиночные станки), дроблении (дробильные и рубительные станки).

Можно ли весь цикл деревообработки выполнить на одном станке?

Тогда следует использовать разнооперационные станки (комбинированные и универсальные). Комбинированные станки имеют несколько установленных на общей станине шпинделей, каждый из которых может работать независимо от других, а универсальные снабжены одним шпинделем, на котором попеременно укрепляют различные инструменты.

Отдельную группу составляют многооперационные автоматы и полуавтоматы, агрегатные станки, автоматические линии и станки-комбайны, выполняющие (одновременно или последовательно) несколько операций на обрабатываемой детали. Автоматические линии широко распространены на крупных специализированных предприятиях.

Что такое шпиндель?

Выбор станка для деревообработки

Как правильно выбрать станок для деревообработки?

Следует обратить внимание не только на его характеристики, но и на наличие гарантийного срока, возможность проведения пусконаладочных работ, а также надежность и ремонтопригодность станка.

Также необходимо подойти к этому решению с экономической точки зрения: насколько быстро он может окупиться. Следует учесть и то, какое сырье будет использоваться, бревна какого диаметра предполагается распиливать.

Зависит ли выбор лесопильных станков от вида древесины?

Зависит ли назначение оборудования от вида установленного на нем резца?

В качестве режущего инструмента как в ручных электропилах, так и на деревообрабатывающих станках служат цепь, пильный диск и полотно пилы (на пилораме). Тип резца и определяет сферу применения различных видов оборудования.

Дисковые пилы наиболее популярны для использования не только в строительстве, но и в бытовых целях. Дисковыми электропилами можно распиливать древесину вдоль и поперек волокон, выбирать четверти, зарезать шип и гребни.

Почему круглопильные станки получили такое широкое распространение?

У круглопильных лесопильных установок более низкое энергопотребление, чем у пилорам. Для их эксплуатации не требуется массивный фундамент и есть возможность индивидуального раскроя каждого бревна. Комплексы с использованием данного оборудования имеют достаточно высокую производительность.

Но есть и недостатки: возникает вопрос о необходимости утилизации отходов, так как ширина пропила дисковыми пилами составляет 6-7 мм, поэтому образуется большое количество опилок, как и у рамных пил. Кроме того, стоимость самих станков да и дисковых пил к ним довольно высока! Заточку пил может производить только высококвалифицированный персонал.

Каковы особенности применения пилорамы?

Пилорама предназначена для продольной распилки бревен и брусьев различных пород древесины на пиломатериалы. Распиловка бревен осуществляется возвратно-поступательным перемещением пильной рамки с укрепленным на ней поставом (набором) пил по направляющим. Движение к пильной рамке передается от главного вала шатуном. Пилорама может применяться как станок первого ряда в лесопильных цехах большой мощности, так и на малых производствах.

Почему бытует мнение, что установка пилорамы требует больших затрат?

Пилорамы требуют устройства массивного фундамента, имеют высокое энергопотребление, низкий коэффициент выхода готовой продукции, большое количество отходов, необходимость сортировки пиловочника по диаметру. Поэтому, как правило, на базе этого оборудования создаются стационарные лесопильные комплексы с подъездными путями, оборудованные грузоподъемными механизмами, сортировочными площадками, занимающими большую площадь, мощными бревнотасками, площадками для сортировки и упаковки готовой продукции, оборудованием для удаления, временного хранения и утилизации отходов.

Какие пилорамы пользуются наибольшим спросом?

Пилорамы с лентами шириной 35-50 мм наиболее популярны у потребителя, так как эти пилы относительно недороги, имеют производительность 8-12 куб.м пиловочника в смену. Рассчитаны на профессиональную распиловку и работу с крупномерным пиловочником (800-1000 мм). Они бывают горизонтальными, вертикальными, либо с расположением ленточнопильного станка под углом. Их обслуживание сводится к своевременной заточке и периодической разводке зубьев. Выполнение данных операций не требует специальной квалификации персонала.

Какие преимущества имеет ленточная технология распила древесины?

Ленточная технология как нельзя лучше подходит тем, кто делает первые шаги в лесопильном бизнесе. Относительная простота в освоении и эксплуатации, возможность поэтапного развития производства создают хорошие условия для старта. Купив только один ленточный станок, можно получать обрезную доску экспортного качества.

Данная технология незаменима при глубокой обработке древесины с получением точных по геометрии заготовок для клееного бруса, щита и мебельных заготовок.

Особенно заметно преимущество ленточных станков при распиловке крупномерного пиловочника. Появляется возможность обрабатывать бревна диаметром 70-80 см и более, что принципиально для тех, кто пилит ценную твердую древесину.

Итак, основные преимущества ленточной технологии следующие:

Каковы условия безотказной работы ленточнопильной установки?

Какой бревнопильный станок лучше: ленточный или дисковый?

Невозможно однозначно ответить! Приверженцы ленточного пиления главным недостатком дискового станка называют большую толщину пропила (до 8 мм!) и небольшой (до 300 мм) диаметр пиления. Эти цифры далеки от реальных. На самом деле толщина диска большого (1000 мм) диаметра составляет 3,6-4,2 мм. Развод составляет 0,4-0,5 мм на сторону. В итоге пропил составляет 4,4-5,2 мм, что довольно много по сравнению с лентой, но никак не 8 мм! Максимальная высота пропила на диске 1200 мм составляет 480 мм, что соответствует диаметру бревен 600 мм.

При достаточно высокой стоимости пил (от 450 до 1200 долл.), одной пилы хватает на 1,5-2 года работы. Но 1 раз в 2-3 недели пила требует специальной подготовки (проковка, вальцовка и т.п.), которую, как правило, делают в мастерской. Например, из Карелии пилы отправляют на подготовку в Финляндию. Сразу возникает вопрос: а на каком расстоянии от вас находится такая мастерская?

В то же время производительность ленточнопильного станка, например, НР-99 по обрезному пиломатериалу составляет 10-12 куб.м в смену, что вполне соизмеримо с производительностью дисковых станков. Но подготовка инструмента требует от заточника гораздо меньшей квалификации, да и стоимость пил в 10 раз меньше. Согласитесь, если рабочий испортит пилу стоимостью 30 долл., это меньшая потеря, чем пила за 500 долл.

Основные виды деревообрабатывающего оборудования

Что собой представляют фрезерные станки для деревообработки?

Деревообрабатывающий фрезерный станок имеет вращающийся вертикальный шпиндель, на котором укрепляется фреза, и применяется для плоскостной, профильной и фасонной обработки резанием заготовок.

Различают фрезерные станки простые (одно- или двухшпиндельные), карусельного типа и копировальные. Одношпиндельные имеют станину со столом и шпиндель, укрепленный на подвижном суппорте. Обработка заготовок осуществляется при помощи направляющих линеек. В двухшпиндельном станке шпиндели вращаются в противоположные стороны, что облегчает обработку заготовок криволинейной формы и уменьшает вероятность возникновения сколов и задиров.

Для плоского и фигурного фрезерования используют фрезерный станок карусельного типа с вращающимся столом, на котором укрепляются заготовки.

Копировальный фрезерный станок снабжен устройством для работы по копиру (шаблону) и служит для производства мелких, точных и скульптурных работ.

Если установить фрезерный станок непосредственно на стройплощадке, то возможно его использование при обработке пазов под прямоугольное замковое соединение деревянных брусьев для стен и перегородок домов. Подлежащий обработке брус вручную или с помощью околостаночных механизмов подается на приемный стол. Точность базирования бруса при обработке на станке обеспечивается продольными направляющими линейками, поперечными упорами, установленными по мерной линейке и ручными винтовыми зажимами, которые смонтированы на станке, а также на приемных и позадистаночных столах.

Еще можно производить фрезерование в срубовом, оцилиндрованном бревне, а также прямоугольном или профильном брусе поперечной чашки (паза) для сборки домов «в угол».

Какие типы фрезы существуют в деревообработке?

Какие операции деревообработки выполняются на шипорезном станке?

Этот деревообрабатывающий станок предназначен для формирования шипов и проушин на деталях, соединяемых между собой в изделиях деревообрабатывающих предприятий (заготовки при изготовлении деревянных окон, дверей, ящиков и др.).

Различают шипорезный станок для рамного и для ящичного шипа. Шипорезные станки бывают односторонние (за 1 цикл шипы нарезаются на 1 конце детали) и двусторонние (шипы нарезаются одновременно с обоих концов детали за 1 рабочий цикл).

Каковы отличительные особенности станка автоматического шипорезного форматно-обрезного двустороннего?

Данный вид оборудования предназначен для фрезерования шипов и проушин с обеих сторон в рамочных и каркасных конструкциях из древесины, форматирования ДСП и мебельного щита в заданный размер, для обгонки по периметру дверных полотен и оконных рам, изготовления паркета и половой доски. В связи с широким применением каркасных и рамочных конструкций станок может использоваться на деревообрабатывающих предприятиях, мебельном и столярно-строительном производствах любой мощности. При использовании в массовом производстве станок может быть встроен в поточную линию. Станок имеет шесть режущих суппортов, конвейер с бесступенчатым регулированием скоростей подачи, верхние приводные прижимные устройства. Первыми по ходу подачи материала расположены 2 прирезные пилы, затем стоят 2 торцовочные пилы для торцовки заготовки. Последними по ходу подачи материала расположены 2 вертикальных фрезерных суппорта. Заготовки перемещаются от суппорта к суппорту с помощью конвейера.

Для каких операций применяется фуговальный станок и как он устроен?

Фуговальный станок используется для прямолинейного строгания деревянных заготовок по пласти или кромкам. Он имеет станину, на которой смонтированы круглый ножевой вал (обычно имеет 2-4 ножа), рабочий стол, вертикальная ножевая головка, направляющая линейка и съемный (или стационарный) механизм подачи (при ручной подаче этот механизм отсутствует). Обычно на фуговальном станке одновременно обрабатывается одна пласть или одна кромка. Заготовка ориентируется по направляющей линейке при снятой вертикальной головке. При одновременной обработке пласти и кромки используются ножевой вал и вертикальная фрезерная головка, установленная под углом 90° к поверхности стола. Рабочий стол фуговального станка состоит из удлиненной передней части, устанавливаемой по высоте на толщину сострагиваемого слоя, и неподвижной задней, поверхность которой находится на уровне окружности лезвий ножей.

Для каких работ предназначен рейсмусовый станок?

На рейсмусовом станке можно обрабатывать заготовки шириной 315-1250 мм и толщиной 5-160 мм. Диаметр ножевых валов 100-165 мм (на валу укрепляются 2 или 4 ножа), частота вращения валов около 5 тыс. об/мин. Скорость подачи заготовок в рейсмусовом станке 5-30 м/мин.

В этих станках на фуговальном участке у заготовки создается прямолинейная плоскость, относительно которой ведется окончательная обработка в размер на рейсмусовом участке.

Каковы назначение и принцип работы лущильного станка?

Лущильный станок предназначается для получения тонкой поперечной стружки, так называемого лущеного шпона, из коротких бревен (чураков). Применяется в мебельной промышленности, в фанерном и спичечном производствах и т.п.

Что такое суппорт?

Суппорт состоит из:

Для чего предназначен опорный люнет?

Так называется приспособление, служащее дополнительной опорой вращающимся при обработке деталям. Люнет предотвращает прогиб деталей от усилий резания и собственного веса, повышает их виброустойчивость. Применяется при обработке деталей, имеющих длинные выступающие части. Люнет бывает неподвижным (обычно прикрепляется к направляющим станины) или подвижным (перемещается вместе с суппортом, кареткой и тому подобным).

Для каких целей применяется торцовочный станок?

Это деревообрабатывающий станок для поперечного деления материала. Режущим инструментом торцовочного станка могут быть ленточные или круглые пилы, ножи. Ленточные пилы применяются при распиловке сырья на заготовки в производстве столярных изделий, моделей и т.д. Ножи используются при обрезке штапиков для окон и обкладок мебели, торцовке облицовочного шпона для фанерования щитовых деталей и т.п.

Наибольшее распространение получили круглопильные торцовочные станки, которые изготовляют с верхним и нижним расположением пилы. Различают торцовочный станок проходного типа (обрабатываемый материал непрерывно подается на пилу) и позиционного (материал фиксируется в нужном положении, торцуется, а затем снимается).

Диаметр пил круглопильных станков 0,1-3 м; толщина обрабатываемого материала 0,01-1,2 м, длина 0,1-40 м. Мощность привода от 0,2 до 80 кВт на одну пилу; масса станков достигает 10 т.

Каковы возможности круглопалочных станков?

Круглопалочные станки позволяют получить цилиндрические (круглые) детали из заготовок квадратного сечения различных пород древесины, а также синтетических материалов.

Область применения: производство мебели, спортинвентаря, изделий хозяйственно-бытового назначения и других, в которых применяются цилиндрические деревянные детали диаметром от 20 до 50 мм.

Каковы достоинства и недостатки многопильных станков?

Многопильные станки используются для увеличения производительности лесопильного потока, поскольку появляется возможность пилить сразу несколькими пилами (от 2 до 5-6 и даже больше). Применяются в качестве пилорамы второго ряда для пиления бруса, продольной, прямолинейной распиловки брусков и досок из любых пород дерева. Также могут применяться для раскроя доски. Различная ширина брусков и досок обеспечивается настройкой пил многопильных станков с помощью сменных втулок.

Достоинства многопильных станков:

Недостатком многопильных станков является большой расход электроэнергии.

Для каких работ используется оцилиндровочный станок?

Оцилиндровочный станок применяется при сооружении домов из оцилиндрованных бревен.

Оцилиндровочный станок осуществляет круговую обдирку (оцилиндровку) бревен до заданного диаметра, а также выборку продольных и поперечных пазов. На общей станине, которая движется по направляющим, расположены устройства для выборки продольного и поперечного пазов. Круговая обдирка и выборка пазов могут осуществляться одновременно, что значительно сокращает время обработки бревна.

Станок не требует фундамента, допускается его установка вне помещения, под навесом.

Отличительные особенности оцилиндровочного станка «Терем-6500»:

Как устроен и работает универсальный оцилиндровочный комплекс?

Комплекс служит для переработки тонкомерного леса (максимальный диаметр комля бревна 260 мм) и изготовления оцилиндрованных и срубовых бревен (диаметром от 120 до 200 мм), бруса и обрезной доски.

На стальной станине последовательно установлены:

Комплекс работает следующим образом: бревно захватывается рябухами механизма подачи, центруется и подается в оцилиндровочный узел, который придает бревну цилиндрическую форму. Затем нижняя и верхняя части оцилиндрованного бревна могут быть обработаны фрезами (в зависимости от варианта раскроя). Отфрезерованное бревно захватывается подающими роликами пильного узла и распиливается на обрезную доску.

Какие операции выполняются на кромкообрезном станке?

Данное оборудование предназначается для продольной обрезки и раскроя необрезных досок с целью получения чистообрезных пиломатериалов, а также для обрезки горбыльной доски с целью ее дальнейшей переработки в станках ребрового типа. Как правило, на нем устанавливаются 2 и более пилы. Одна пила устанавливается на неподвижный шпиндель, другая пила подвижна. Необходимое расстояние между пилами регулируется специальным винтовым механизмом и контролируется с помощью линейки и лазерной указки.

Как устроен и для чего предназначен реброво-горбыльный станок?

Такая конструкция позволяет производить следующие варианты раскроя:

Какова сфера применения ленточно-делительных станков?

Ленточно-делительные станки применяются для деления бруса или толстой доски на обрезные доски (например, доска 51 мм делится на две по 25 мм или на три по 16 мм). Пиление ведется вертикальной ленточной пилой при постоянной механической подаче пиломатериала. Есть модели оборудования, в которых устройство подачи обеспечивает базирование заготовки, настройку на размер и изменение скорости подачи. Возможность быстрой переналадки позволяет выпиливать доски разной толщины.

Нередко ленточно-делительные станки применяются в качестве пилорам второго ряда, что значительно повышает производительность лесопильного потока.

Насколько эффективен лазерно-копировальный станок?

Отличительные особенности лазерно-копировального станка последнего поколения:

Данный вид оборудования называют сушильными камерами.

Есть камеры, принцип работы которых основан на нагреве древесины контактным способом в вакууме и конденсации образующихся паров на стенках камеры. Они состоят из сварной емкости, рельсов для загрузки древесины в камеру, двух тележек, вакуумной установки, специальных гибких нагревательных элементов, шкафа управления с выпрямителем. За счет сушки в вакууме температура кипения воды снижается, что обеспечивает снижение расхода электроэнергии, ускорение времени сушки и смягчение воздействия агрессивной среды. Совокупность воздействующих факторов определяет высокое качество высушенного материала (отсутствие сколов и трещин), что особенно важно для сушки ценных твердых пород дерева.

Для равномерного нагрева всей поверхности пиломатериала используются специальные гибкие нагревательные элементы низкого напряжения, которые изготовлены из прочной прорезиненной синтетической ткани с протянутой внутри углеродной нитью. По мере высыхания пиломатериалов необходимо проводить корректировку температуры на терморегуляторе. Процесс сушки контролируется термодатчиками, расположенными внутри камеры.

Работа другого типа сушильной камеры основана на принципе аэродинамического нагрева. Интенсивное движение воздуха в замкнутом объеме ротором центробежного вентилятора специальной конструкции вызывает его нагрев. Эффект повышения температуры воздуха достигается вследствие трения воздуха о лопатки ротора и трения молекул воздуха между собой. Применение паровых, электрических и других традиционных источников теплоты не требуется.

Что собой представляет стружкоотсос?

Стружкоотсос используется для удаления продуктов резания из зоны обработки деревообрабатывающих станков (пильных, фуговальных, рейсмусовых, фрезерных и т.п.). При необходимости может использоваться для удаления пыли, стружки с внутренних поверхностей помещения (пола, стен) и оборудования.

Стружкоотсос можно подключить непосредственно к станку, что позволит экономить электроэнергию.

Стружкоотсос также дает существенную экономию тепловой энергии за счет возврата очищенного воздуха в рабочее помещение.