Для чего нужна коробка подач

Станочные коробки подач

В технике под станочной коробкой подач подразумевается кинематический механизм, при помощи которого оператор технологического оборудования получает возможность осуществлять управление движением его рабочей подачи.

Основным предназначением коробки подач является изменение тех скоростей, с которыми вращаются ходовой вал и ходовой винт. Это необходимо делать для того, чтобы достичь перемещения рабочих органов оборудования как в продольном, так и в поперечном направлении с необходимой для осуществления тех или иных технологических операций скоростью.

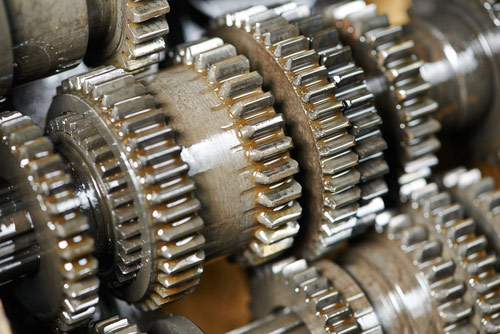

Как и любое другое техническое устройство, коробка подач состоит из целого ряда деталей. Среди них центральное место занимают зубчатые колеса, устанавливаемые внутри литых чугунных корпусов. Помимо них коробки подач современного станочного оборудования включают в себя такие детали, как разнообразные подшипники; валы, предназначенные для крепления на них зубчатых колес; управляющие рукоятки; рычаги различного назначения. Кроме того, в конструкцию коробок подач современного станочного оборудования входят также и такие детали, как разнообразные уплотнители и прокладки, обеспечивающие их герметичность и предотвращающие утечку смазочной жидкости.

Коробка подач станка

Специалисты в области разработки, производства, эксплуатации и обслуживания металло- и деревообрабатывающего станочного оборудования со знанием дела считают, что одним из наиболее важных его узлов является именно коробка подач. От того, как она спроектирована и реализована, во многом зависят технические характеристики станков.

Для производства подачи от органа, сообщающего главное движение станочному оборудованию, к механизму, который ее непосредственно осуществляет, используются механизмы, производящие изменение передаточного числа. Именно они являются основными частями коробок подач, и подразделяются на фрикционные, зубчатые и гидравлические.

Необходимо отметить, что по сравнению с механизмами коробок скоростей они отличаются гораздо большим количеством вариантов конструкций. Дело в том, тот диапазон, который имеют подачи, существенно выше диапазона рабочих скоростей станков.

Требования к коробкам подач

Для того чтобы успешно создавать высокопроизводительные, точные и во всех отношениях современные металлорежущие станки, необходимо строго соблюдать те высокие требования, которые предъявляются к их основных узлам и агрегатам. К последним принадлежат и коробки подач, которые должны иметь повышенную точность вращения шестерен и валов, высокую степень жесткости конструкции, отличаться безотказностью всей конструкции в целом.

Сейчас такая задача, как улучшение рабочих характеристик металлорежущего оборудования, является для его конструкторов и разработчиков особенно актуальной. Дело в том, что именно от жесткости элементов, скорости их рабочего перемещения в решающей степени зависит производительность и точность работы станков, а также качество выпускаемой продукции. Поскольку требования к технологическому металлорежущему оборудованию постоянно растут, то оно подвергается постоянному совершенствованию, становится в техническом отношении все более сложным.

Приводы подач в отличие от главных приводов являются тихоходными, а степень их редукции существенно больше. Поэтому в кинематической структуре этих узлов имеются как множительные механизмы, так и постоянные передачи.

Основными требованиями, предъявляемыми к коробкам подач, являются следующие:

• Возможность сохранения постоянства крутящего момента и мощности резания;

• Обеспечение необходимого уровня мощности резания;

• Обеспечение требуемого диапазона регулирования подачи;

КОРОБКА ПОДАЧ

Коробка подач — механизм, являющийся важной составной частью токарно-винторезных станков, предназначен для передачи вращения от шпинделя станка к ходовому валу (или ходовому винту), служит для изменения скорости движения, подачи суппорта (т. е. величины подачи).

Вращательное движение к коробке подач передается от шпинделя токарно-винторезного станка через специальный реверсивный механизм (так называемый трензель) и гитару со сменными губчатыми колесами.

Такая схема коробки подач применялась в токарно-винторезных станках, выпускавшихся на советских предприятиях в 70— 80-х гг. XX в. (которые в настоящее время находятся в эксплуатации на некоторых предприятиях промышленно-хозяйственного комплекса России). Коробка подач на указанных станках размещалась в левой части станка под передней бабкой.

Коробка подач токарно-винторезного станка обеспечивает подачу и необходимый шаг резьбы при нарезании. Внутри коробки подач находится механизм передачи вращения от гитары станка к ходовому валу (или ходовому винту).

Важной составной частью коробки подач является множительный механизм с зубчатыми колесами (с числом зубьев — 18; 28; 15; 30; 45; 48) и специальной муфтой. Вращение множительного механизма коробки подач передается на вал механизма передачи движения, далее на ходовой вал (или ходовой винт), на котором установлены зубчатые колеса с числом зубьев 28; 28; 56; 56. В коробке подач имеются еще две муфты, из которых вторая — обгонная.

Токарное дело

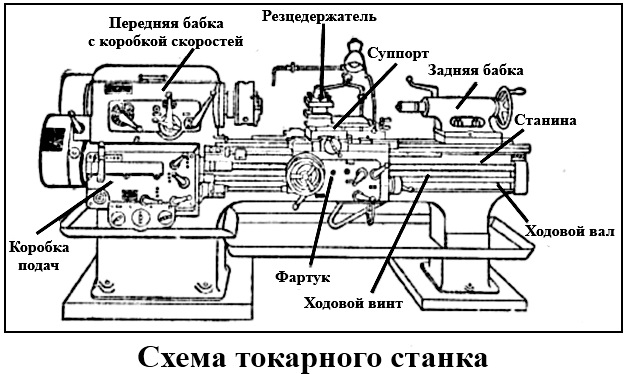

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков : токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы ( обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Виды металлорежущих станков :

— Легкие токарные станки ( до 1 тонны) ;

— Средние токарные станки (до 10 тонн) ;

— Тяжелые токарные станки (более 10 тонн).

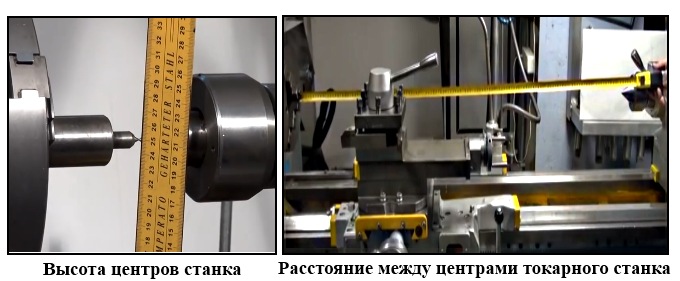

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

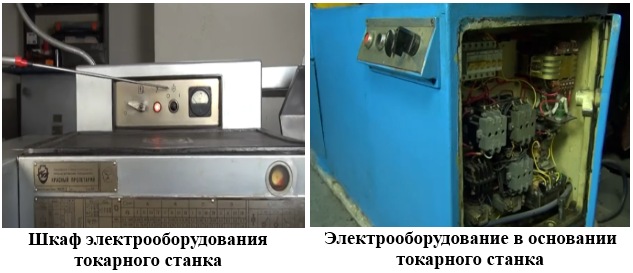

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

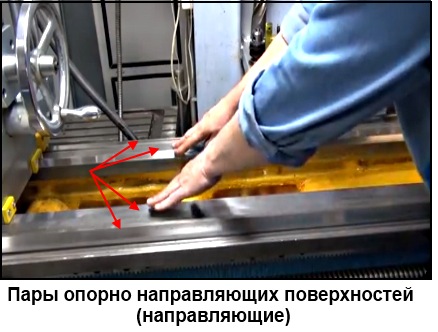

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

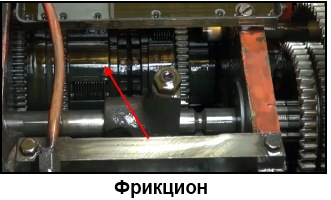

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка : нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.

Коробки подач

Коробки подач предназначены для изменения скорости и направления подач при обработке на станке различных деталей. Коробка подач в большинстве случаев получает движение от шпинделя станка или от отдельного электродвигателя. Значения подач должны обеспечивать требуемые параметры шероховатости поверхности, а также высокую стойкость инструмента и производительность станка.

Подачу можно изменить различными способами: с помощью механизмов с зубчатыми передачами и без применения зубчатых передач (например, электрическим или гидравлическим путем, храповым или кулачково-рычажными механизмами и т. д.).

Ниже рассмотрены лишь коробки подач с зубчатыми передачами. Коробки подач с зубчатыми передачами бывают со сменными зубчатыми колесами с постоянными расстояниями между осями валов, с передвижными блоками зубчатых колес, со встречными ступенчатыми конусами колес и вытяжными шпонками, в форме гитар сменных зубчатых колес.

Для получения большого числа значений подач используют комбинацию из вышеперечисленных механизмов.

Коробки подач со сменными зубчатыми колесами (с постоянным расстоянием между осями валов) применяют в станках для крупносерийного производства при редкой наладке (см. рис. 2.10, и). Такие коробки преимущественно применяются в автоматах, полуавтоматах и специальных станках. Конструкции коробок подач, состоящих из одних только сменных зубчатых колес, просты и не отличаются от аналогичных коробок скоростей.

Коробки подач с передвижными блоками зубчатых колес широко применяют в универсальных станках. Они позволяют передавать большие крутящие моменты и работать с большими скоростями.

К недостатку коробок подач этого типа относится невозможность использования в них косозубых колес. По конструкции коробки подач с передвижными зубчатыми колесами аналогичны соответствующим коробкам скоростей. Представляет интерес применение корригированных зубчатых колес в блоке, зацепляющемся с одним зубчатым колесом z1 (см. рис. 2.12, а). Путем изменения шага получают зубчатые колеса одинакового диаметра (по делительной окружности), но с разным числом зубьев z2, z3, изменяющимся в небольших пределах. Переключением блока получим два передаточных отношения.

Коробка подач со встречными ступенчатыми конусами колес и вытяжной шпонкой на четыре различных передаточных отношения (число передач в таких коробках может достигать восьми – десяти в одной группе); кинематическая схема ее показана на рис. 2.12, в, а конструкция – на рис. 2.12, б.

| Рис. 2.12. Коробки подач: а – с корригированными зубчатыми колесами; б – с вытяжной шпонкой (конструкция); в – с вытяжной шпонкой (кинематическая схема) |

Зубчатый конус на ведомом валу II жестко связывается с валом вытяжной шпонкой только с одним зубчатым колесом, через которое и передается движение с вала I; при этом остальные зубчатые колеса на валу II вращаются вхолостую и снижают КПД механизма. На ведущем валу I жестко сидят зубчатые колеса z1, z3, z5, z7 и вращают соответствующие им колеса z2, z4, z6, z8 обратного зубчатого конуса, которые свободно сидят на полом валу 5, имеющем прорезь.

Вращаясь, зубчатое колесо 1 перемещает тягу 2 с вытяжной шпонкой 3. Последняя под действием пружины заскакивает в шпоночный паз выбранного колеса и закрепляет его на валу 5. Для предотвращения одновременного включения двух ведомых зубчатых колес механизм снабжен специальными разделительными кольцами 4.

Преимущество этого механизма в его компактности. К недостаткам относится возможность перекоса вытяжной шпонки, малая жесткость шпоночного валика, ослабленного продольным пазом. Коробки подач с вытяжными шпонками применяют в небольших, а иногда и в средних по размеру сверлильных и токарно-револьверных станках.

Коробки с конусом зубчатых колес и накидным элементом(см. рис. 2.13, а), именуемые механизмами Нортона, благодаря нежесткой связи между валами обеспечивают свободный выбор числа зубьев колес и, следовательно, выполнение любых передаточных отношений. Коробки выполняют по закону арифметической прогрессии, а также по геометрическому ряду с малыми значениями знаменателя j. Конус зубчатых колес в резьбонарезных цепях станков может быть ведущим или ведомым. На валу I в рамке на шпонке скользит зубчатое колесо z1, связанное с накидным паразитным колесом z0, на валу II закреплен на шпонке конус зубчатых колес. Для переключения передачи рамку отводят и, переместив ее вдоль вала II к одному из колес зубчатого конуса, вновь подводят до зацепления (z2 – z8).

Паразитное колесо на передаточные отношения влияния не оказывает, поэтому

Допустимое число передач – 6¸11.

Механизм имеет недостаточную жесткость и длительное время переключения.

| Рис. 2.13. Коробки подач: а – с накидным элементом; б – с петлевым движением |

К недостаткам механизма с петлевым движением относятся: нежесткая конструкция накидного элемента, вращение всех блоков, снижающих КПД механизма, и потребность в большом числе колес.

Механизм «меандр» применяют в сочетании с другими типами коробок подач в качестве множительного механизма, например, в токарно-винторезных станках, для увеличения основного ряда подач в 2, 4 и более раз.

Методика расчета коробок подач различных типов подробно изложена [6].

Беззазорные передачи используются в приводах подач станков с ЧПУ. Зазор в зубчатых передачах устраняется радиальным сближением прямозубых зубчатых колес, сидящих на двух валах (см. рис. 2.14, а); осевым сближением двух косозубых колес, сидящих на одном валу и сцепляющихся с широким колесом другого вала (см. рис. 2.14, б) или разворотом двух колес одного вала (см. рис. 2.14, в). В первом случае при регулировочных работах устранение зазора достигается разворотом эксцентриковой втулки 2 корпуса, в котором размещены опоры вала 3 с ведущим зубчатым колесом 4, при повороте уменьшается межцентровое расстояние А и зазор в зацеплении колес 1 и 4 (см. рис. 2.14, а).

Рис. 2.14. Беззазорные передачи

В конструкции на рис. 2.14, б спаренные косозубые зубчатые колеса 6 и 8 соединены между собой винтами 5 и штифтами 3. Колесо 8 сидит на ступице колеса 6. При изменении толщины компенсаторных полуколец 7 и 2 устраняется зазор в зацеплении колес 6 и 8 с широким зубчатым колесом 1.

В конструкции (рис. 2.14, в) на валу 7, на шпонке сидит зубчатое колесо 2. Колесо 3 сидит на ступице колеса 2 и скреплено с ним винтами 5. Колеса прямозубые, а устранение зазора в зацеплении достигается путем разворота колеса 3 относительно общей оси с колесом 2. Для облегчения регулировочных работ предусмотрены эксцентрики поворота 4 между колесами 2 и 3. Спаренные колеса работают одним (одно – левым, другое – правым) профилем зубчатого венца.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет