Для чего нужна крышка подшипника

Назначение детали «Крышка подшипника»

Анализ чертежа детали и её служебного назначения. Определение типа производства и его основные особенности. Выбор метода получения и проектирования заготовки. Выбор методов обработки поверхностей. Проектирование маршрутно-технологического процесса.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 18.10.2017 |

| Размер файла | 862,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Анализ чертежа детали и её служебного назначения

2. Определение типа производства и его основные особенности

3. Анализ технологичности детали

4. Выбор метода получения и проектирования заготовки

5. Выбор методов обработки поверхностей

6. Проектирование маршрутно-технологического процесса

1. Анализ чертежа детали и её служебного назначения

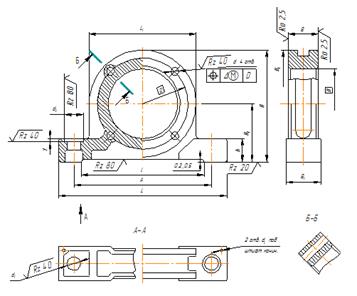

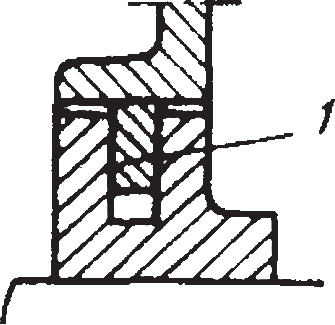

Рис. 1 Деталь крышка

Требования, предъявляемые к поверхности

Обеспечение герметичности в соединении

шероховатость Ra 2,5; допуск параллельности 0,03 мм. относ. поверх. 4

Степень точности H14, шероховатость Ra 10

Место под установку крышки на вал

шероховатость Ra 2,5

Для присоединения к остальным деталям изделия

Шероховатость Ra 2,5;

допуск биения 0,08 мм. относ. поверх. 5

Цилиндр. поверх. с канавками

Место под другие элементы изделия

шероховатость Ra 3,2

Торцевая поверхность с 6 позами

Обеспечить размер 22H12 (+0.21) и допуск параллельности 0,03 мм. относ. поверх. 4,

шероховатость Ra 10

Место для маркировки

Отверстие под крепёжный элемент для присоединения и ориентирования крышки относительно корпуса

Зависимый позиционный диаметральный допуск 0,4 мм.

шероховатость Ra 10

Позиционный зависимый допуск Ш 0,4 мм.

По техническим требованиям необходимая точность отливки 11-11 ГОСТ 26645-85, и внутренние поверхности необходимо покрыть эмаль НЦ 5123 красно-коричневая ГОСТ 7462-73 VII, У1

Таблица 1. Механические свойства материалов

Предел прочности ув

Твёрдость по Брюнелю

Таблица 2. Химический состав материалов

Массовая доля элементов, %

Габаритные размеры детали: Ш200 мм, длина 30 мм. Деталь относится к малогаборитным.

2. Определение типа производства и его основные особенности

Определяем тип производства в зависимости от габаритов, массы (веса) и размера годовой программы выпуска изделий

Проект детали «Крышка подшипника»

Описание конструкции и назначение детали, маршрут ее обработки. Выбор и обоснование средств контроля. Определение разряда работ исполнителей технического контроля. Проектирование основных средств и расчет норм времени на операции технического контроля.

Описание конструкции и назначение детали

Маршрут обработки детали

Технологический процесс технического контроля

Выбор видов контроля

Выбор и обоснование средств контроля

Определение разряда работ исполнителей технического контроля

Расчет норм времени на операции технического контроля

Проектирование средств технического контроля

Список использованных источников

Описание конструкции и назначение детали

Имеются четыре отверстии диаметром 9 мм, которые предназначены для крепления крышки к корпусу редуктора.

Отсюда можно сказать, что крышка выполняет роль опоры при вращении других деталей в сборочном узле.

Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка) и служит основным материалом для литья. Он широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров. Кроме углерода, серый чугун всегда содержит в себе другие элементы. Важнейшие из них это кремний и марганец. В большинстве марок серого чугуна содержание углерода лежит в пределах 2,4-3,8%, кремния 1-4% и марганца до 1,4%. Цена за тонну СЧ составляет от 6000 до 15000 рублей в зависимости от региона. Заменители: СЧ 25, СЧ 30, СЧ 35.

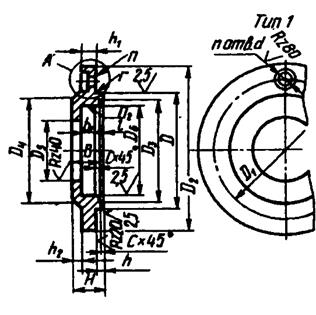

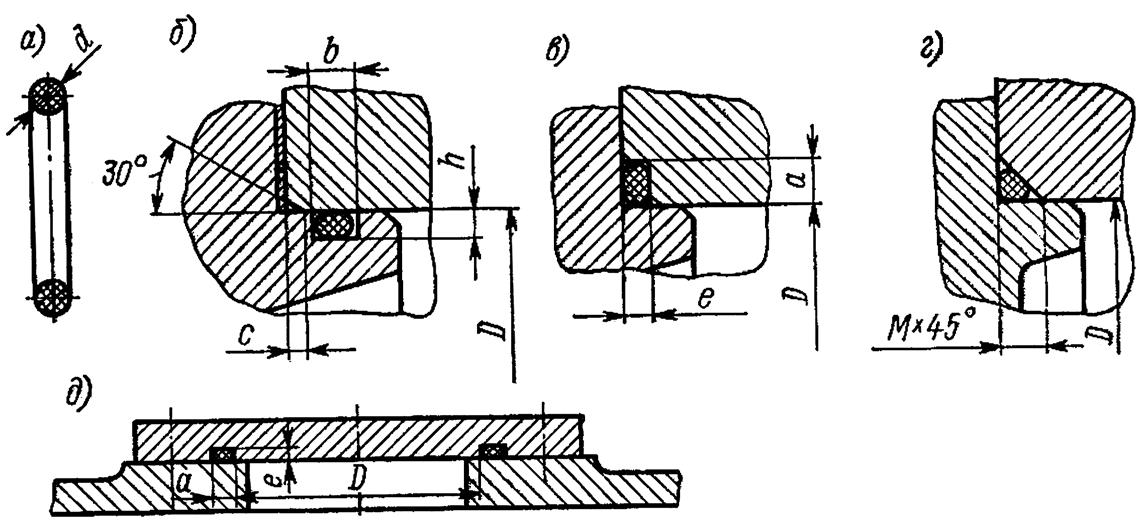

Выбор стандартных корпусов и крышек подшипника.

Корпус подшипника служит для размещения подшипника, защиты его от загрязнения, и организации системы смазки. Корпуса могут быть без разъема и с разъемом. Первые проще и им следует отдавать предпочтение. Разъемные корпуса применяют, когда это необходимо по условиям сборки и эксплуатации. Неразъемные корпуса могут воспринимать нагрузки любого направления в плоскости, перпендикулярной оси вращения вала. Разъемные корпуса предназначены для восприятия нагрузок, действующих в направлении опоры, и горизонтальных.

Выбираем корпус серии УМ ГОСТ 13218.3-67. Материал корпусов – чугун СЧ21 – 40 по ГОСТ 13218.1-820. Корпус подбирается по внешнему диаметру подшипника (100 мм). В данном случае нам нужен корпус УМ-100 ГОСТ 13218.7-80 [3, стр. 289]. Эскиз корпуса:

Данные для корпуса УМ 100 по ГОСТ 13218.3-80 [3 стр. 289]

| D | D1 | d | d1 | d2 | d3 | A | B | B1 | L | D2 | l | H | H1 | h |

| 139,5 |

Для герметизации подшипниковых узлов, осевой фиксации подшипников и восприятия осевых нагрузок применяют крышки. Конструкция крышек зависит от способа уплотнения валов (крышки с манжетным уплотнением, крышки глухие), способа крепления подшипника к валу (низкие применяют при закреплении без помощи гаек; средние – при закреплении подшипника на закрепительной втулке, если крышка расположена со стороны ненарезанной части втулки; высокие – при закреплении внутреннего кольца подшипника гайкой).

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. На основании этого выбираем крышки торцовые с манжетным уплотнением корпусов подшипников качения низкие (3 шт.) ГОСТ 18512-73. В соответствие с внешним диаметром корпуса (L1=135 мм) и подшипника (D=100 мм), и диаметром вала (65 мм), нам необходима крышка [3, стр. 257] данные о которой приведены ниже:

| D | Диаметр вала или втулки dномин | D1 | D2 | d1 | d2 | B | b | H | h | h1 | l | r |

| 1,6 |

Для предотвращения утечки масла между корпусом и фланцем крышек устанавливают металлические и неметаллические прокладки. В узлах с нерегулируемыми подшипниками обычно применяют прокладки из картона. Используем прокладку из картона Б-1 ГОСТ 9347-74 (4 шт.) – картон марки Б толщиной 1,5 мм [2, стр.238]

Для второго подшипника (в конце вала) одна из крышек должна быть торцовая глухая низкая ГН 100 (ГОСТ 18511-73) [7, стр. 255]:

| D | D1 | D2 | D3 | d | d1 | d2 | H | H1 | H2 | L | l1 | l2 | h | h1 | b | s | c | r |

| 1,6 | 0,6 |

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Используемые нами манжеты состоят из корпуса, изготовленного из маслостойкой резины, каркаса, представляющего собой стальное кольцо Г – образного сечения, и браслетной пружины. Каркас придаёт манжете жёсткость и обеспечивает её плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие

чего образуется рабочая кромка, плотно охватывающая поверхность вала. 95

Манжету выбираем исходя из диаметра вала, на который будет установлена манжета. Выбираем манжету Манжета 1.1-65 x90-1 ГОСТ 8752-79 [5, стр. 430]:

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся деталей (поверхностей), а также для предохранения их от заедания, коррозии и лучшего отвода теплоты трущихся поверхностей, детали должны иметь надежную смазку.

Для передачи вращающего момента с вала на втулку, зубчатое колесо, полумуфту и т.д. применяют шпоночные соединения. Шпоночные соединения бывают разных видов. В нашем случае будем применять призматические шпонки прямоугольного сечения со скругленными концами. Выбирая длину участка вала, на котором размещена шпонка, необходимо учитывать, что шпоночный паз не должен доходить до границ этого участка с обеих сторон (³2-3 мм). Стандарт предусматривает для каждого диаметра вала определённые размеры поперечного сечения шпонки.

| Диаметр d | b | h | t1 | t2 |

| 5,5 | 3,8 |

У стандартных шпонок соотношение h/b выбрано таким образом, что нагрузочная способность шпоночного соединения ограничена напряжением смятия.

Крышка подшипника

крышка переднего подшипника первичного вала и промежуточного вала кпп.jpg

Фланцевые корпусные подшипники модели F 11200 монтируются с самоустанавливающимися шарикоподшипниками с расширенным внутренним кольцом серии 11200.

Они преимущественно используютсядля монтажа, где требуется легкая обработка ( например, оборудование для текстильного производства ).

Корпус уплотняется при помощи двух войлочных колец.

Для повторного смазывания подшипника корпус приходит с отверстием с резьбой М10х1.

Опора подшипника в корпусепроизводится с допуском Н8.

Для предотвращения любых контактовмеждустыкующимися деталями и подшипником, внутреннее кольцо самоустанавливающегося шарикоподшипника выступает на 1мм.со стороны крышки.

Картер переднего моста отлит из алюминиевого сплава.

Обычная часть картера расширена и имеет проем, к плоскости которого крепится на шпильках штампованная крышка 10.

В средней полости картера расположены дифференциал и первая трансляция.

Снизу картер переднего моста закрыт литой крышкой 9, в которой расположена пробка 8 сливного отверстия.

Наливное отверстие, оно же и контрольное, размещено с изнаночной стороны картера и закрыто пробкой 34.

Обычно зазор подшипников измеряется с помощью полимерного волоска «Plastigage», однако на этих двигателях рекомендуется точное измерение диаметра шейки подшипника и внутреннего диаметра вкладышей.

При определении зазора подшипников действуйте следующим типом, при обстоятельстве, что имеются внешний и внутренний микрометры :

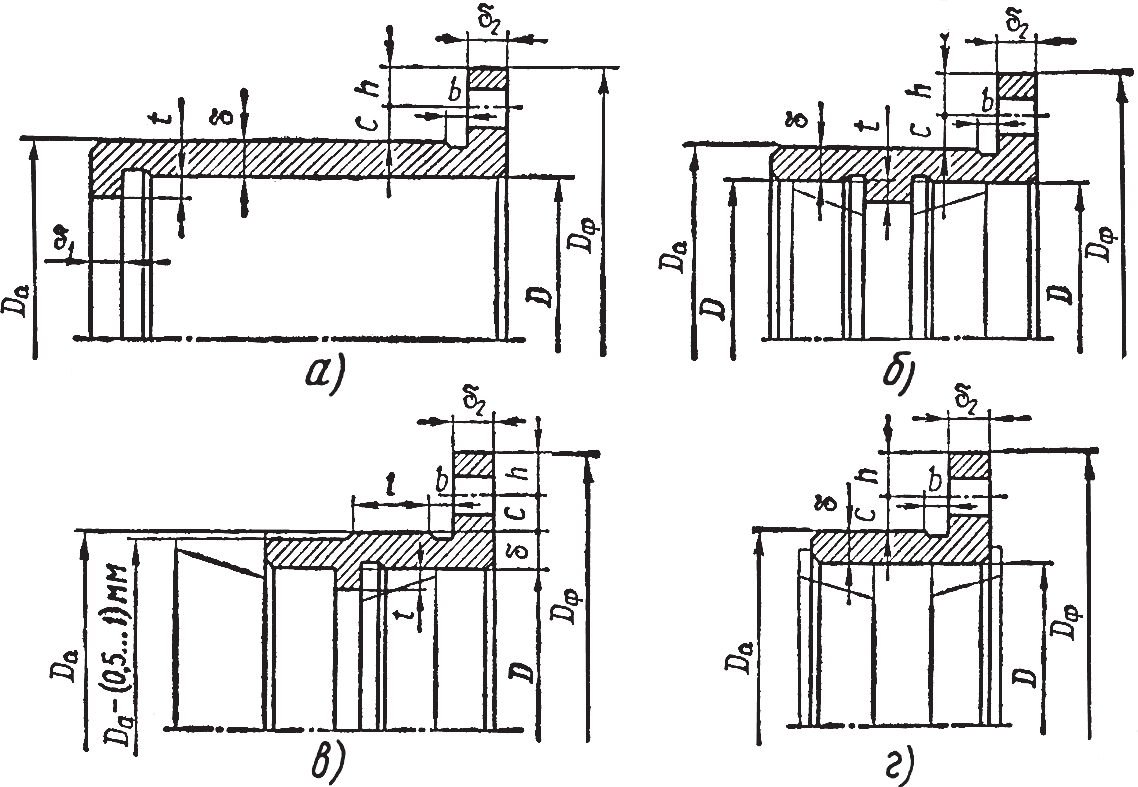

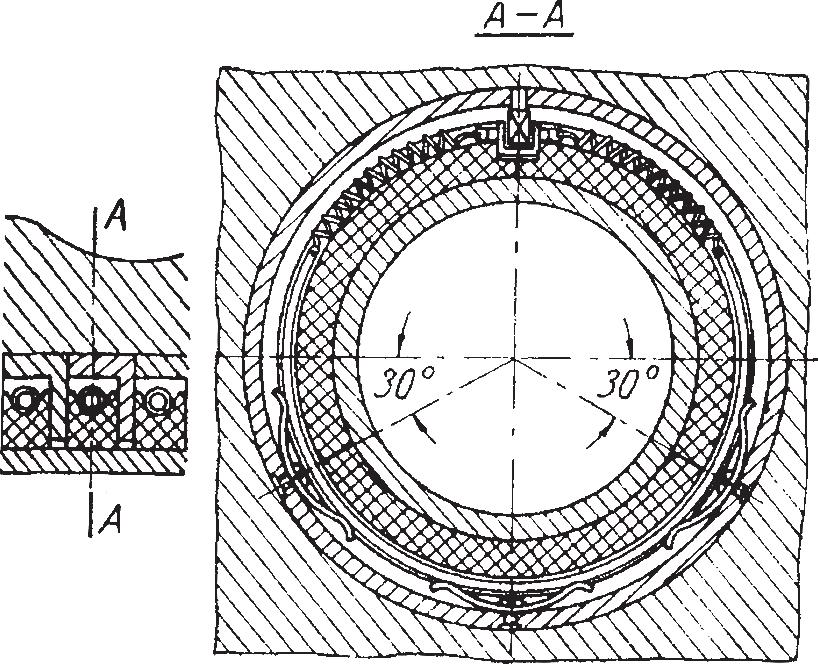

Конструкции деталей под подшипники качения

1. Конструкция стаканов

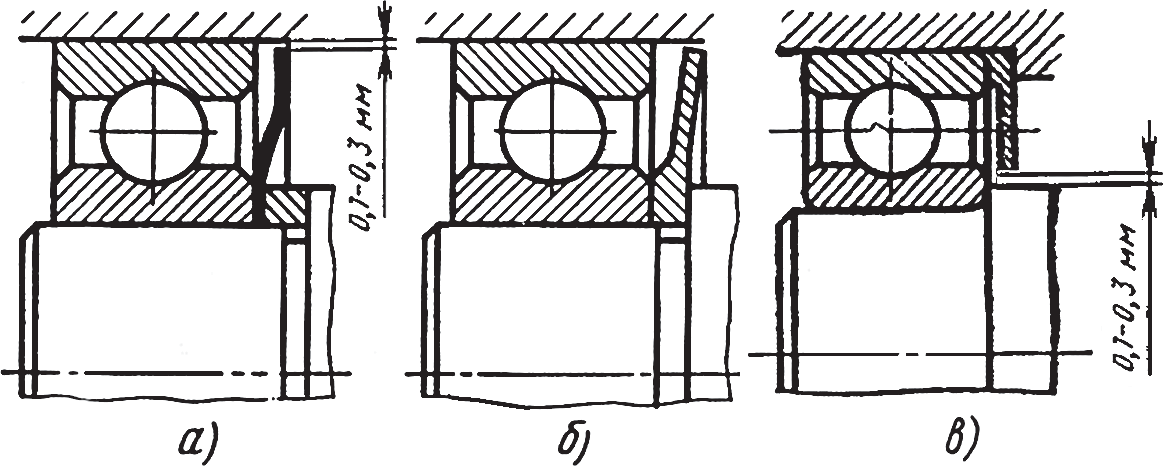

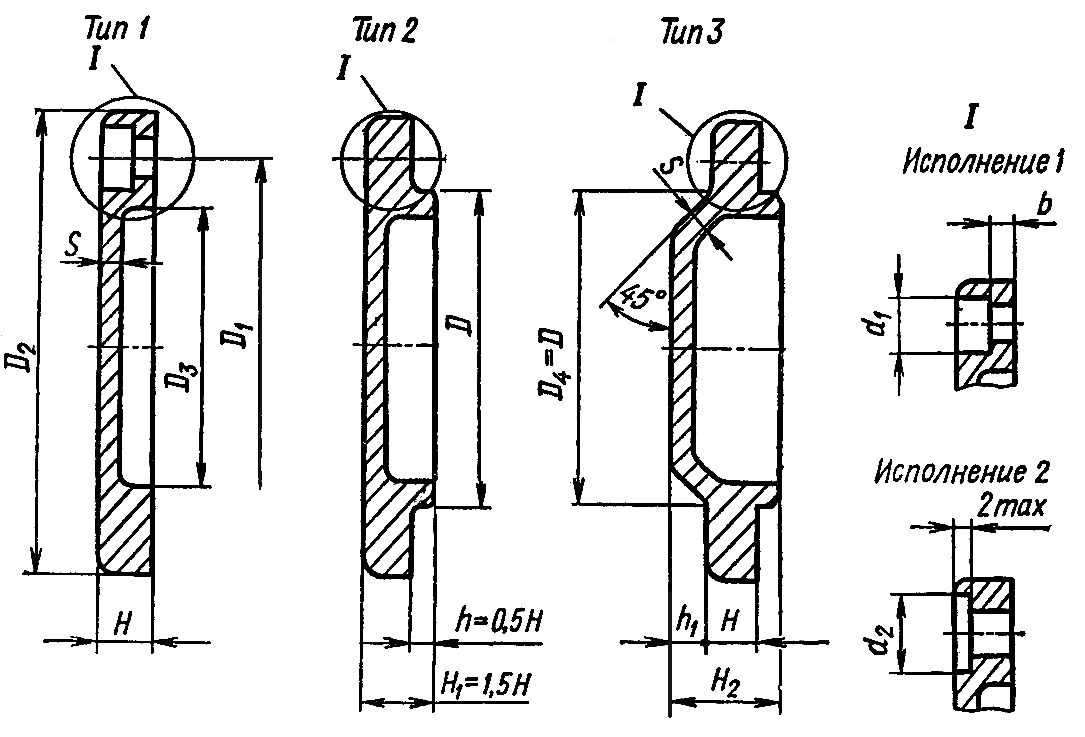

В зависимости от схемы расположения подшипников стаканы конструируют по одному из вариантов, представленных на рис. 1. При постановке стакана в корпус с натягом фланец выполняют уменьшенным без отверстий под винты.

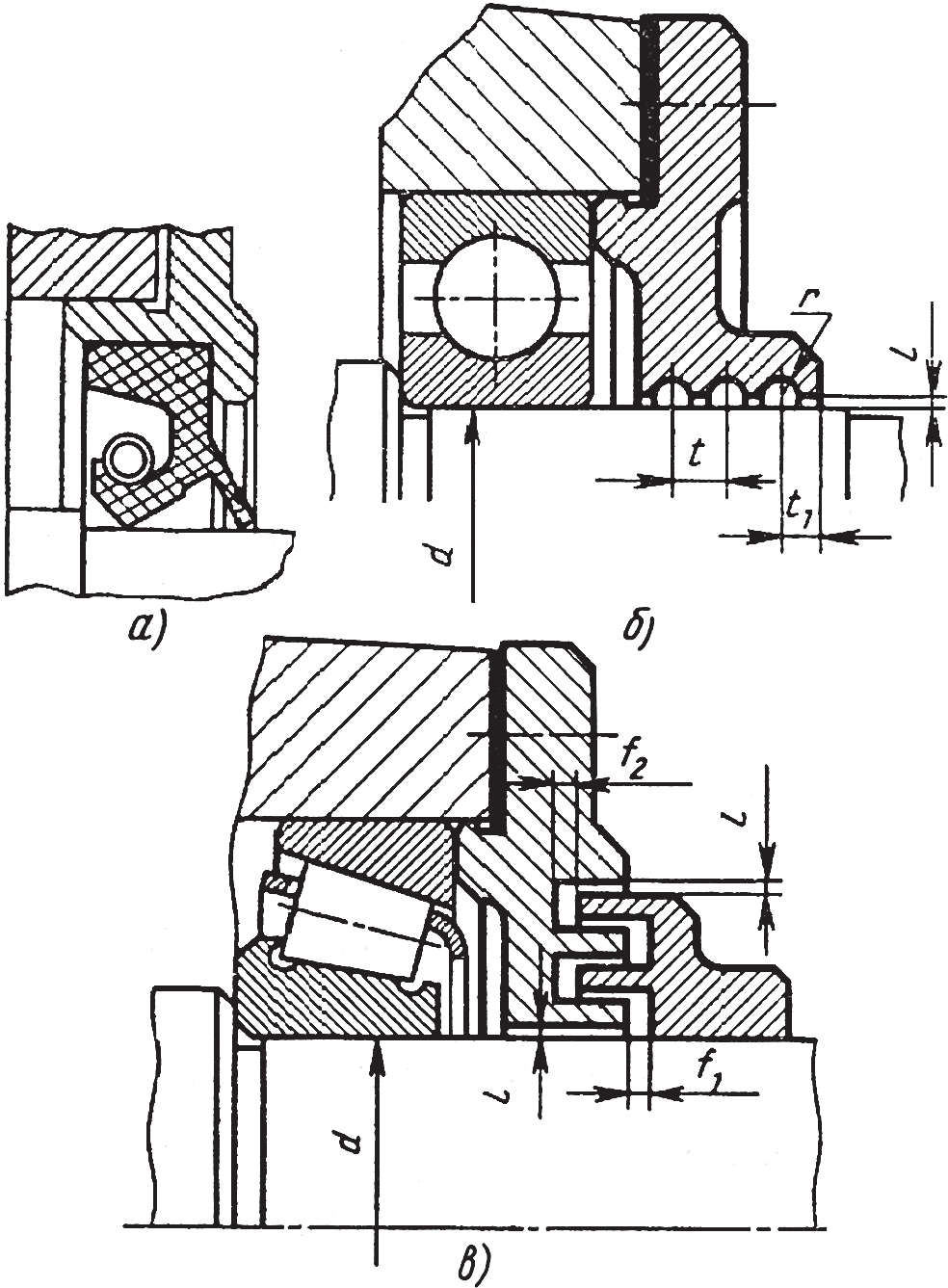

Рис. 1. Конструкции стаканов для подшипников: а – для универсальной сборки; б – для двух конических подшипников (внутри стакана); в – для двух конических подшипников (один снаружи и один внутри); г – для двух конических подшипников с буртами

Стаканы обычно выполняют из чугунного литья марки СЧ15 и из стали, которые применяют в чугунном или силуминовом корпусе при значительных нагрузках.

Толщину стенки стаканов δ, мм, принимают в зависимости от диаметра D отверстия стакана под подшипник по табл. 1.

Таблица 1. Выбор толщины стенки стакана δ

| Диаметр отверстия, D, мм | Толщина стенки, δ, мм |

| до 52 | 4…5 |

| свыше 52 до 80 | 6…8 |

| свыше 80 до 120 | 8…10 |

| свыше 120 до 170 | 10…12,5 |

Толщину упорного буртика δ1 и толщину фланца δ2 (рис. 1) принимают: δ1 ≈ δ; δ2 ≈ 1,2δ. Высоту упорного буртика h назначают по той же зависимости, что и высоту заплечика вала (табл. 4) по формуле:

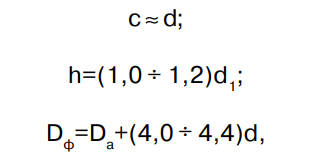

Диаметр фланца Dф следует выполнять минимальным. Для этого принимают:

где d – диаметр винта. Число винтов для крепления стакана к корпусу – в табл. 2.

Таблица 2. Число винтов для крепления стакана к корпусу

| D0, мм | 21÷37 | 40÷62 | 65÷75 | 80÷95 | 100÷145 |

| d, мм | 5 | 6 | 8 | 8 | 10 |

| Число винтов | 3 | 4 | 4 | 6 | 6 |

Вместо фланца может быть выполнен буртик, наружный диаметр которого равен:

а высота его равна высоте фланца.

У торцов наружной цилиндрической поверхности и отверстия стакана выполняют фаски для удобства его установки в корпус и монтажа подшипников (рис. 1). Чтобы торец фланца стакана и торец корпуса сопрягались по плоскости, в углу на наружной поверхности стакана выполняют канавку для выхода шлифовального круга такого же профиля и размеров, как для валов (табл. 2).

Для уменьшения наружной посадочной поверхности стакана иногда делают занижение в средней части сопрягаемой поверхности стакана (лучше, где нет подшипника) или на выступающей части из корпуса до 0,5 ÷ 1,0 мм на диаметр (рис. 2).

Рис. 2. Посадка стакана в корпус

Длину посадочных участков внутри стакана берут равной или на 1-2 мм больше ширины кольца подшипника. Канавки в отверстиях стаканов делать не следует, поскольку их выполнять сложнее, чем на наружной поверхности. Кроме того, они затрудняют установку подшипников.

Стаканы для подшипников вала конической шестерни перемещают при сборке для регулировки осевого положения конической шестерни. Для этого применяют посадку стакана в корпусе H7/js6. Другие стаканы после их установки в корпус остаются неподвижными. Тогда применяют посадки типа H7/ k6 или H7/m6.

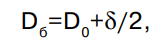

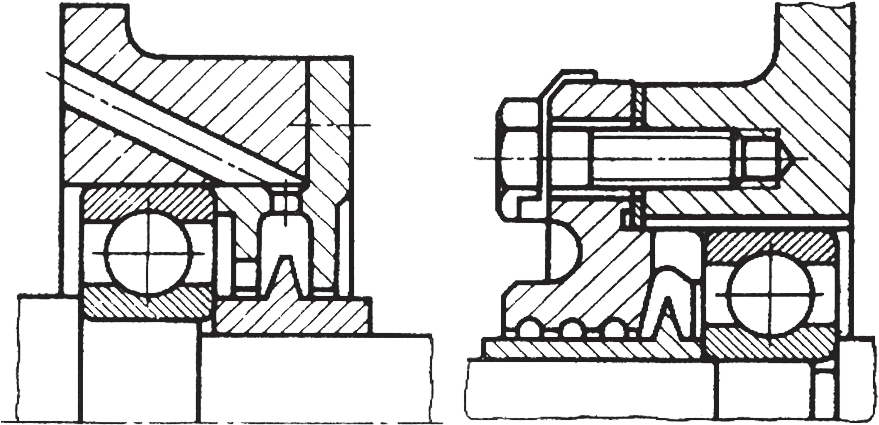

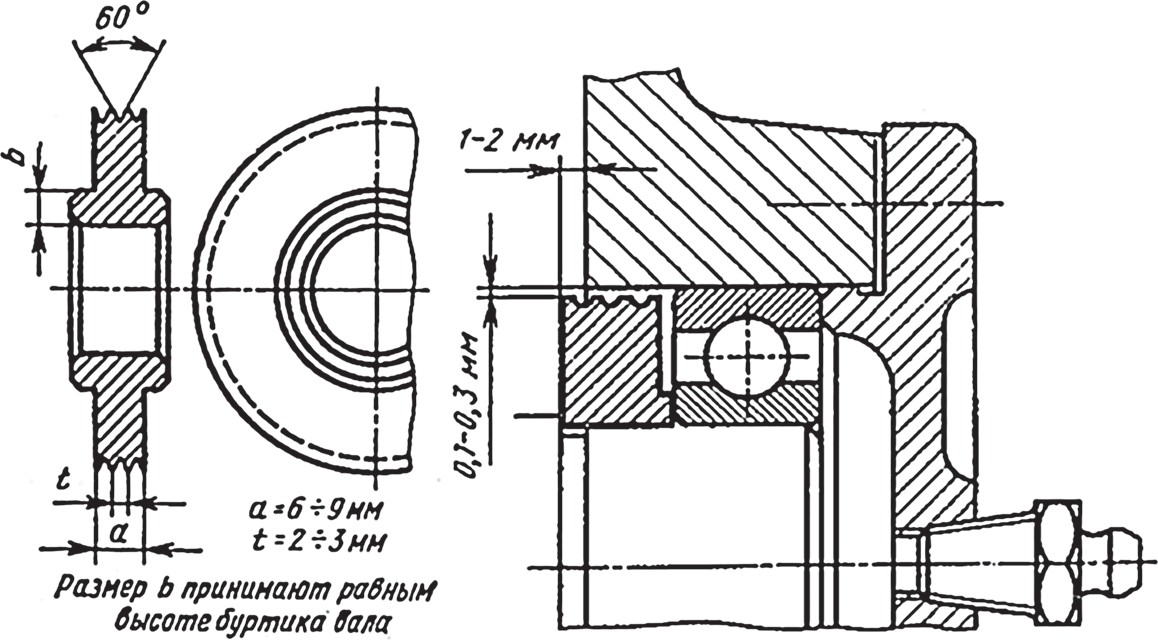

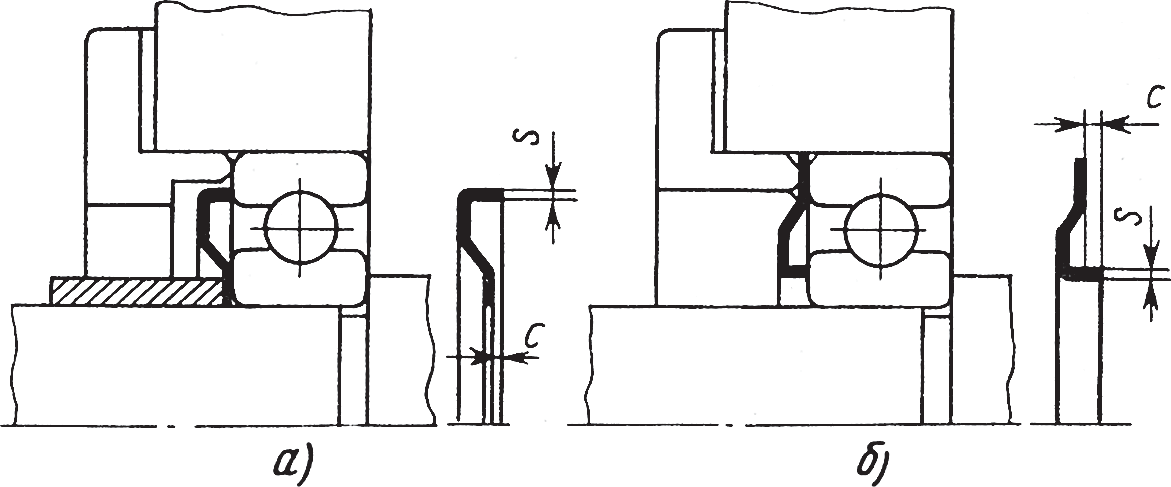

2. Конструкция крышек и уплотнений для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

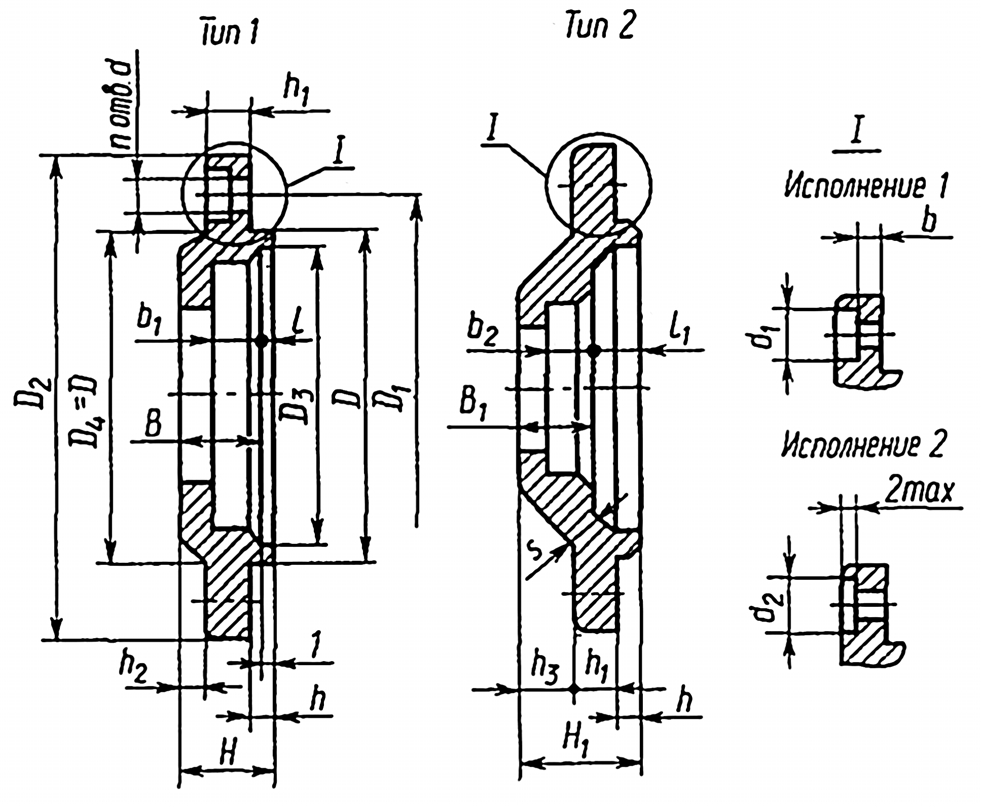

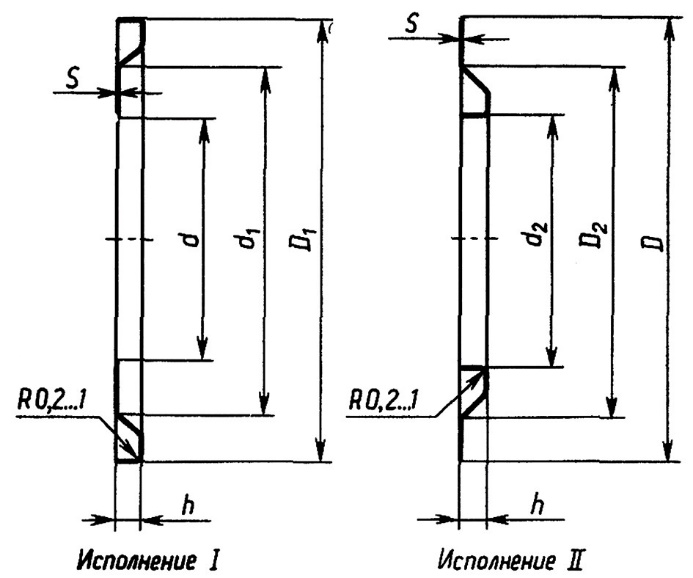

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (табл. 3). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия и их количество, определяются так же, как для стакана.

Если крышка не имеет контакта с подшипником, то она может быть выполнена без центрирующего пояска (плоской) (табл. 3, тип 1).

Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки. Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (табл. 3, тип 2 и 3).

Таблица 3. Размеры глухих прижимных крышек

| |||||||||||

| D | D1 | D2 | D3 | Отверстия под винты | Н | Н2 | H1 | b | |||

| d | dl | d2 | число | ||||||||

| 40-42 38 | 7 | 12 | 14 | 4 | 10 | 20 | 5 | 4 | |||

| 50-52 | 66 | 82 | 44 | ||||||||

| 55-58 64 | 9 | 15 | 20 | 4 | 12 | 26 | 8 | 4 | |||

| 80-85 80 | 6 | ||||||||||

| 100 | 120 | 145 | 90 | ||||||||

| 105-110 | 130 | 155 | 95 | ||||||||

| 115-120 115 | 11 | 18 | 24 | 6 | 15 | 32 | 9 | 5 | |||

| 135-140 | 160 | 185 | 125 | ||||||||

| 145 | 170 | 195 | 130 | ||||||||

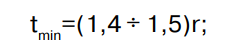

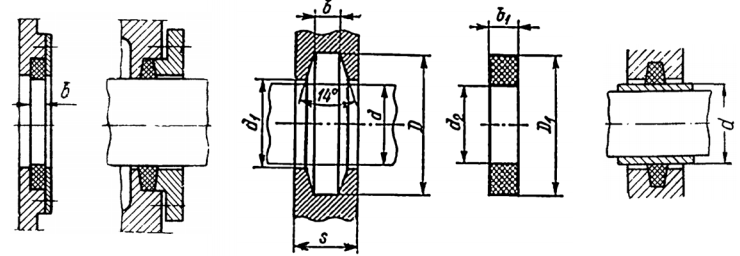

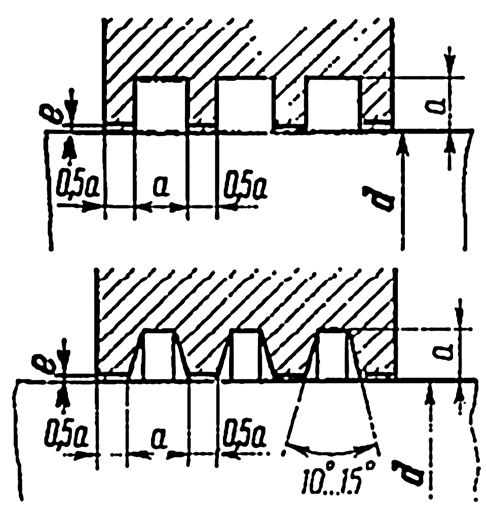

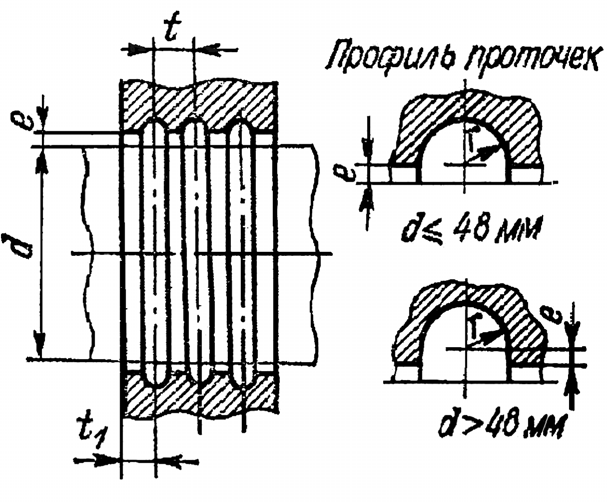

Уплотнения валов, размещаемых в крышках, приведены на рис. 3.

Рис. 3. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде (табл. 4).

Лабиринтные уплотнения (рис. 3, в) самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы, применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения.

Таблица 4. Размеры щелевых уплотнений с кольцевыми проточками, мм

| |||||

| dв | е | t | t1 | r | a |

| 10-50 | 0,2 | 4,5 | 3 | 1,5 | 2 |

| 50-80 | 0,3 | 4,5 | 3 | 1,5 | 2 |

| 80-110 | 0,4 | 6 | 4 | 2 | 3 |

| 110-180 | 0,5 | 7,5 | 5 | 2,5 | 3 |

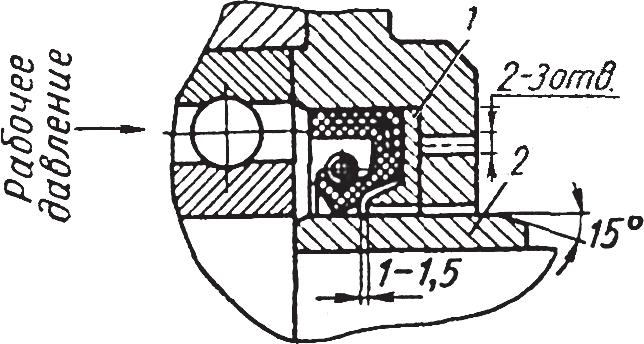

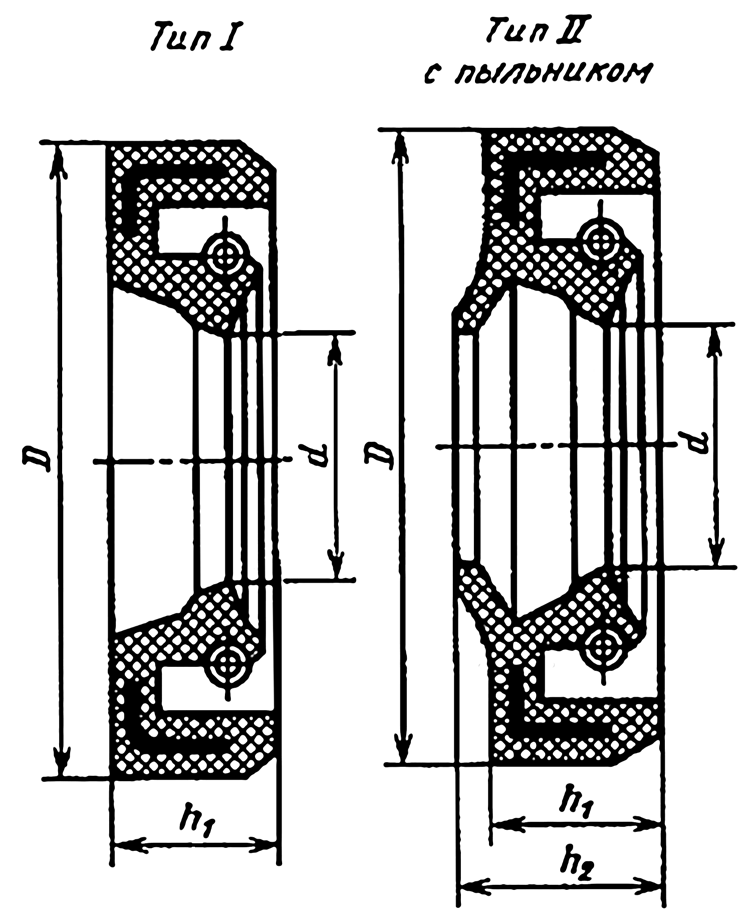

3. Уплотнения манжетные резиновые армированные для валов

Уплотнения манжетные резиновые армированные для валов предназначены для работы в среде минеральных масел и воды при избыточном давлении не более 5 Н/см 2 и в интервале температур от минус 45 до 120°С и кратковременно (не более 2 ч) до 130°С. Манжета не должна нагреваться выше 90°С. При шлифованных шейках вала под уплотнение окружная скорость поверхности шейки вала может достигать 8 м/с, при полированных – выше (рис. 3, а).

К сопряженным деталям предъявляются следующие требования:

для посадочного гнезда (отверстия)

Для монтажа манжеты необходимо предусматривать заходную фаску 15° (рис. 4). Рабочая кромка манжеты при снятой пружине должна без зазора прилегать к валу по всей окружности. К рабочей кромке манжеты должен быть обеспечен доступ смазки.

Таблица 5. Размеры уплотнений манжетных резиновых армированных, мм

| |||||||||||||||

| d | D | h1 | h2 | d | D | h1 | h2 | d | D | h1 | h2 | d | D | h1 | h2 |

| 28 | 7 | 45 | 45 | 65 | 10 | 14 | 95 | ||||||||

| 15 | 30 | 7 | — | 28 | 47 | 10 | 14 | 70 | 75 | 100 | 12 | 16 | |||

| 32 | 8 | 50 | 65 | 102 | |||||||||||

| 16 | 28 | 6 | 47 | 48 | 70 | 10 | 14 | 80 | 105 | 12 | 16 | ||||

| 30 | 7 | — | 30 | 50 | 10 | 14 | 72 | 110 | |||||||

| 32 | 8 | 52 | 70 | 85 | 110 115 | 12 | 16 | ||||||||

| 35 | 8 | 48 | 50 | 72 | 10 | 14 | |||||||||

| 18 | 30 | 6 | 32 | 50 | 10 | 14 | 75 | 115 | |||||||

| 32 | 8 | — | 52 | 72 | 110 | 14 | 90 | 120 | 12 | 16 | |||||

| 35 | 7 | 35 | 50 | 10 | 14 | 52 | 75 | 125 | |||||||

| 37 | 8 | 55 | 80 | 12 | 16 | 120 | |||||||||

| 20 | 32 | 6 | — | 57 | 75 | 10 | 14 | 95 | 125 | 12 | 16 | ||||

| 35 | 8 | 58 | 55 | 80 | 12 | 16 | 130 | ||||||||

| 37 | 8 | 12 | 36 | 52 58 | 10 | 14 | 82 | 100 | 125 135 | 12 | 16 | ||||

| 38 | 8 | 75 | 10 | 14 | |||||||||||

| 40 | 10 | 14 | 58 | 80 | 12 | 16 | |||||||||

| 42 | 10 | 82 | |||||||||||||

Таблица 6. Размеры прижимных крышек с отверстиями для манжетных уплотнений, мм