Для чего нужна смола

Эпоксидная смола – это не только сырье для клея или наливной пол, но и компонент для творчества

Чем же она заслуживает такого внимания, и как ее можно применять?

Содержание:

Немного матчасти для ликбеза

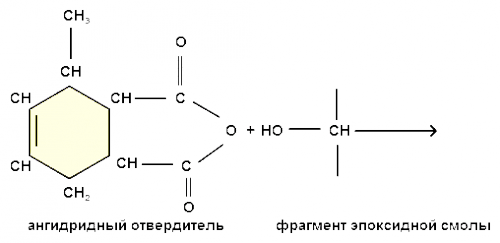

Эпоксидная смола — это олигомеры, содержащие эпоксидные группы, и под действием различных отвердителей способные образовывать сшитые полимеры. То есть в своей первоначальной форме эпоксидка не применяется. Все характеристики, за которые она так ценится, смола получает только после процесса полимеризации при реакции с отвердителями.

Эпоксидка обладает следующими свойствами:

Если смола затвержена по правильной технологии, то она безвредна. В не отверждённой консистенции достаточно ядовита, поэтому работать с эпоксидкой надо с соблюдением мер безопасности.

Усадка материала после застывания минимальная.

Где применяется эпоксидная смола?

Эпоксидка известна уже почти век, впервые ее получил швейцарский химик Кастан в 1936 году. В то далекое время, создатель материала даже представить не мог какое широкое применение получит эта смола.

Итак, сейчас эпоксидка применяется в следующих отраслях:

Эпоксидка применяется и при изготовлении более обиходных вещей, например мундштуков.

Применение эпоксидки для наливных полов

Участники нашего форума неоднократно обсуждали и делись опытом по покрытию пола эпоксидной смолой.

Для гаража практичнее полимерное покрытие. Можно сделать недорого, просто защитить от пыли, промокания бетона, укрепить его. А можно сделать красиво, полимерный наливной пол.

Пользователь IntroCom делится своими впечатлениями:

Технология наливного пола довольна простая, если вы умеете работать руками, и тщательно подойдете к соблюдению всех аспектов технологии.

В современном строительстве загородных домов наливные полы не такая уж и редкость – применяются они довольно часто.

Итак, как залить пол эпоксидкой за 5 шагов?

1. Первый этап в любом деле – подготовительный. Рассчитайте площадь пола, чтобы точно знать, сколько смолы вам понадобится для работы. Лучше изначально развести чуть побольше, чем потом в экстренном режим разводить на неохваченный участок.

Лучше всего такой пол ложится на бетонное основание. Заливают смолу и на плитку, дерево и другие поверхности, но в этом случае надо тщательнее подойти к процессу подготовки и выравнивания пола. Если на полу есть старая краска, ее нужно удалить. Если на полу глянцевое покрытие – отшлифовать поверхность для лучшего сцепления с эпоксидкой. Трещины и сколы на полу нужно тщательно заделать.

Влажность пола должна быть не более 4%. Если бетонный пол вы залили недавно, то должен пройти минимум месяц, прежде чем вы сможете перейти к наливному полу.

Перед началом работы пол нужно подмести, вымыть мыльным раствором (чтобы обезжирить), защитить стены по периметру пленкой или скотчем, и оставить пол сохнуть на 12 часов.

В качестве грунта можно применять специальные эпоксидные грунтовки или базовый слой эпоксидной смолы в 1 мм. Второй вариант подойдет, если у вас ровный бетонный пол. Грунтовка наносится в 1 или 2 слоя в соответствии с рекомендациями изготовителя. Используйте шпатель или раклю. Время, которое нужно для полного высыхания, также указывается производителем.

При нанесении эпоксидки используйте валик или кисточку, чтобы пройтись по углам и швам, а для основной поверхности – раклю или шпатель. Игольчатый валик поможет выгнать пузырьки воздуха. Время высыхания – около 12 часов.

3. Приготовление эпоксидной смолы

Не забудьте, что работать с эпоксидкой обязательно нужно в перчатках, очках и респираторе!

Залог успеха в приготовлении раствора – четкое соблюдение пропорций смолы и отвердителя. При смешивании происходит реакция с выделением тепла. Если нарушить пропорции, то эпоксидка может не затвердеть, или затвердеть слишком быстро, что вы не успеете закончить, или вообще закипеть. Обязательно внимательно читайте инструкцию, пользуйтесь мерным стаканом и (или ) весами.

Смешав компоненты в ведре или большом тазу, тщательно перемешайте миксером или дрелью на протяжении 4-5 минут. Плохо перемешанная эпоксидка не затвердеет.

Если вы хотите, чтобы ваш пол был цветным, добавьте в раствор красители или пигменты, которые сейчас широко представлены на рынке. Главное, чтобы они были не на водной основе, так как эпоксидка не совместима с водой.

4. Заливка первого слоя

Начинайте наносить с углов и швов кистью. Затем вылейте смолу на центр и распределите игольчатым валиком или раклей по всему полу. Толщина слоя, как правило, составляет 5-7 мм.

5. Заливка второго слоя

После застывания первого слоя до отлипания можно переходить к заливке вторым слоем. Для придания полу большей прочности или объема количество слоев может быть увеличено. Каждый последующий слов заливается после высыхания предыдущего. Время застывания последнего слоя до готовности пола к эксплуатации не менее 72 часов.

Удивительные столы-речки из эпоксидной смолы

Столешницы, которые полностью или частично залиты эпоксидкой, это, наверное, самое распространенное применение смолы за пределами общестроительных целей. Это и неудивительно, ведь за столом, письменным или обеденным, мы проводит довольно много времени, и хотим, проводить это время с уютом. Уникальный рисунок из эпоксидки отлично помогает создать этот уют и настроение.

Вот фотографии столов-рек от наших пользователей.

Смолы. Распространенные виды и применение. Особенности

Смолы – аморфные вещества относительно твердые в нормальных условиях, и размягчающиеся при нагреве. Может быть природным или иметь химическое происхождение. В своем большинстве отличаются ярко выраженным запахом.

Сфера использования

Смола применяется в качестве сырья при производстве различных материалов и предметов обихода. Из нее делают:

Клей на основе смолы отличается вне зависимости от ее состава достаточно медленным схватыванием, но высокой прочностью соединения. Он не боится влаги, проклеенные им стыки не пропускают воду. Клеи на смолах имеют ярко выраженный запах. В зависимости от состава могут быть токсичными. Смоляной клей используется для склеивания опилок, стружки и шпона. Его применяют при изготовлении ДВП, ДСП, фанеры и прочих подобных материалов. На смоляной клей приклеивают абразивную крошку при производстве наждачной бумаги, лепестковых шлифовальных кругов. Он входит в состав стеклопластиковой арматуры, текстолита и т.д.

Смола применяется для изготовления мастики. Последняя, используется для выполнения гидроизоляции кровельных материалов, панелей. Также на ее основе производят износоустойчивые лаки и краски. Широкое распространение получили пластики содержащие смолу. В своем большинстве они безопасны, поэтому из них делают бытовые вещи и аксессуары, к примеру, дверные ручки, украшения, рукояти для ручного инструмента.

Какие бывают смолы

Различают природные и синтетические смолы. Природные преимущественно имеют растительное происхождение. По сути это застывший сок определенных растений. Синтетическая смола является продуктом химического производства. Она имеет очень широкое распространение, так как производится в большем количестве. Объемы выпуска природных смол существенно ограничены, поэтому они не могут покрыть весь спрос на данные материалы.

Природная смола

Перечень природных смол весьма обширен. Но большинство из них производятся в небольших количествах, поэтому применяются редко. Самыми распространенными видами являются:

Акароид – это достаточно редкая, но популярная разновидность природной смолы. В продаже встречается в виде мелкого порошка. Является продуктом переработки сока австралийского дерева Xanthorrhoea. В зависимости от сезона сбора и тонкостей переработки имеет красный или оранжевый ближе к желтому цвет. В основном применяется для производства дорогих лаков, в частности используемых для покрытия палуб яхт и музыкальных инструментов.

Даммара достаточно известная в узких профессиональных кругах смола, так как применяется для изготовления лаков для живописи. Является застывшим соком дерева с одноименным названием. Внешне похожа на белесые желейные комки. В естественном виде прозрачно-белая. После очистки из нее получается чистый прозрачный лак, не искажающий свет.

Канифоль крайне распространенная природная смола. Она получается в результате перегонки сока хвойных деревьев, таких как ель, сосна. При нормальной температуре имеет вид хрупких похожих на янтарное стекло кристаллов. Используется в промышленности для изготовления пластмасс, клея для бумаги. Широко известна среди радиолюбителей и электриков, так как применяется при пайке проводов, микросхем. Ее использование в отличие от паяльной кислоты исключает дальнейшее окисление спаянных припоем контактов.

Копал – это смола, из которой делают копаловый лак. Отличается от прочих разновидностей природных аналогов более высокой температурой плавления, порядка 360°С. Добывается из земли. Является продуктом созревания сока древних тропических бобовых деревьев. Смола достаточно твердая, может быть прозрачной, янтарной или коричневой. Внешне похожа на янтарь, но имеет намного меньший возраст. Также используется для изготовления украшений и благовоний при проведении религиозных церемоний. Материал легко обрабатывается, шлифуется.

Шеллак – это термоплавкая природная смола, отличающаяся тем, то имеет животное, а не растительное происхождение. Ее вырабатывают паразитирующие на деревьях насекомые. Хорошо растворяется в спиртах, в нормальном состоянии очень твердая. Добыча шеллака осуществляется путем сбора коры деревьев, на которых проживают насекомые. После этого смола плавится паром и стекает вниз в резервуар. В зависимости от сезона сбора и растения, на котором паразитируют насекомые, может быть темной, оранжевой, серой. Шеллак используется для изготовления лаков, и ремонтного клея для заполнения трещин и сколов. После застывания отличается высокой твердостью и стойкостью к истиранию.

Янтарь – это по сути древняя канифоль, изменившая свою молекулярную структуру за многомиллионный период нахождения под землей. Добывается на копях, преимущественно методом вымывания из грунта. Обычно имеет размер не больше сливы, но встречаются смоляные карманы рекордного размера до 10 кг. Янтарь перерабатывается путем перегонки для получения лаков. Чистые незамутненные куски используются для изготовления ювелирных украшений. Особенно ценятся куски с застывшими внутри миллионы лет назад насекомыми. Отлично поддается обработке и полировке.

Мастикс – это также разновидность смолы получаемой из древесного сока, в частности мастикового дерева. Имеет ярко выраженный запах. При нормальной температуре имеет вид твердых комков каплевидной формы. Помимо использования при производстве лаков, также применяется в составе жидкостей для ополаскивания рта и производства оболочек таблеток и пилюль. Безопасна при попадании в ЖКТ человека.

Сандарак – смола поученная из сока кипариса и сандалового дерева. За счет этого имеет ярко выраженный запах, обладающий антисептическими качествами. Применяется для изготовления бесцветного спиртового лака для пропитки картин. Также из сандарака делают безопасный стоматологический клей. В застывшем состоянии не растворяется водой.

Синтетическая смола

Самыми распространенными синтетическими смолами являются:

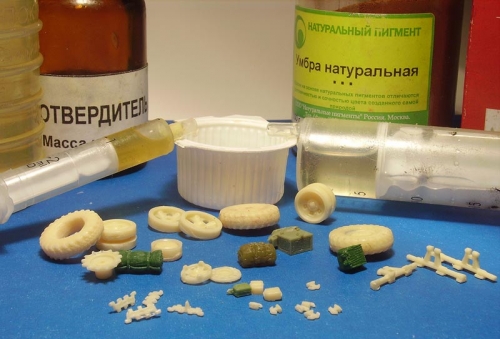

Эпоксидная смола стала одной из самых распространенных. Ее главным отличием является свойство застывать при добавлении отвердителя. В нормальном состоянии она жидкая, напоминает по консистенции лак. Обычно прозрачная. Может подкрашиваться пигментами. Используется для отливки столешниц, аксессуаров, пропитки стекловолокна, получения текстолита. На ее основе делаются высокоэффективный клей. Эпоксидная смола после застывания становится очень твердой, внешне похожей на стекло. Практически не уступает ему в прозрачности. Может шлифоваться и полироваться.

Креативный стол из эпоксидной смолы своими руками

Композитная – это полиэфирная смола, застывающая при добавлении отвердителя. В основном применяется при изготовлении стеклопластиковой арматуры. Имеет уникальные качества, так как в твердом состоянии сохраняет отличную гибкость, имеет высокую ударопрочность и стойкость к сжатию.

Ионообменная в отличие от прочих синтетических разновидностей не является жидкостью. Представляет собой мелкие крупинки в гелевой пленке. Ее гранулы разбухают и затвердевают при попадании в электролитные растворы. Имеет нестандартное применение в сравнении с прочими смолами. Ее используют для очистки сточных вод, отходов химической промышленности. Она поглощает различные химические примеси, в результате оставляя чистую воду.

Полиэфирные смолы являются продуктом реакции полимерных и мономерных компонентов. Имеют вид прозрачной иногда желтоватой густой жидкости с резким запахом. Отвердевание полиэфирной смолы происходит при добавлении перекисного инициаторного вещества. После застывания отличаются твердостью и отличной адгезией. В связи с этим используются при производстве автомобильных шпаклевок.

Акриловая смола также весьма распространенная. Как и большинство аналогов синтетического происхождения в основном используется для изготовления лакокрасочных материалов. Из нее делают так называемый наливной акрил – вещество для реставрации ванн. Из акриловой смолы изготовляют наливные полимерные полы, искусственный камень, столешницы, фигурки и скульптуры, литьевой мрамор. Отличается от полиэфирной или эпоксидной меньшей токсичностью и менее выраженным едким запахом. За счет этого лакокрасочные материалы на ее основе можно использовать в жилых помещениях. Кроме слабого запаха, они также отличаются быстрым высыханием.

Алкидную смолу получают в результате реакции многоатомных спиртов и жирных кислот. В связи с этим она отличается очень выраженным едким запахом. Это токсичное вещество. Используется для изготовления атмосферостойких бюджетных красок. Не нуждаются в отвердителе. Твердеют за счет испарения растворителя. В качестве последнего преимущественно используется уайт-спирит. Чистая алкидная смола имеет коричневый или светло-желтый цвет.

Нефтеполимерная получается в результате пиролиза нефти. Это очень распространенное вещество, используемое в разных направлениях промышленности. Его включают в состав резины. Также нефтеполимерная смола применяется для изготовления лаков, красок, из нее делают клей, герметики, мастики.

Мебель и предметы интерьера

Эпоксидная смола – материал, знакомый практически каждому человеку, находящемуся в сознательном возрасте. Появившись на строительном рынке в пятидесятые годы прошлого столетия, она заняла заслуженное место на многих строительных площадках, что обусловлено ее универсальными потребительскими характеристиками. Сфера применения синтетического олигомера, которым является эпоксидная смола, достаточно широка и включает судостроительство, отрасли промышленного производства и домашнего хозяйства. Развитие современных технологий и постоянная разработка новых составов способствует постоянному расширению этого списка, а, соответственно, и возможностей применения эпоксидных смол. Несмотря на это, данный материал никогда не используется в чистом виде и приобретает свои ценные свойства только после смешения с отвердителем, что способствует окончанию реакций полимеризации. В связи с востребованностью эпоксидной смолы на современных строительных площадках, а также в сфере домашнего хозяйства и творчества, в настоящей статье мы рассмотрим технические характеристики данного материала и субстанции, в составе которых используется эпоксидная смола.

Содержание

Эпоксидный состав: соотношение смолы и отвердителя

Востребованная практически во всех отраслях промышленности эпоксидная смола, с точки зрения химического строения, представляет собой синтетическое олигомерное соединение, которое используется в комплексе с отвердителями, способствующими завершению процессов полимеризации. Именно эти процессы, после завершения которых, эпоксидная смола готова к использованию, определяют ее технические и эксплуатационные характеристики. С учетом этого, можно прийти к выводу, что эпоксидная смола не может использоваться в чистом виде.

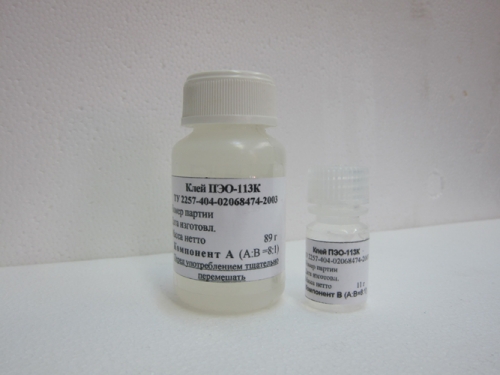

Эпоксидная смола в комплексе с отвердителем холодного отверждения используется в бытовых целях, в условиях небольших производств и в случаях, когда термическая обработка не допустима.

Если эпоксидная смола используется для изготовления изделий, которые изначально должны быть устойчивы к воздействию высоких температур, механических нагрузок и агрессивных химических веществ, она дополняется отвердителем горячего отверждения. Это обусловлено тем, что использование отвердителей горячего отверждения способствует образованию более плотной молекулярной решетки, что легло в основе производства эпоксидных систем, отверждение которых реализуется в условиях высокой влажности или в морской воде.

Отвердитель для эпоксидной смолы выполняет функцию полимеризующего компонента. В качестве отвердителя могут использоваться третичные амины и их аналоги и фенолы. Соотношение эпоксидной смолы и отвердителя может быть остаточно вариабельным и напрямую определяется составом исходных компонентов. Будучи реактопластом, эпоксидная смола вступает в необратимую реакцию полимеризации с отвердителем, что способствует получению прочного вещества, не растворимого в воде и под действием высоких температур.

В процессе смешения компонентов важно соблюдать необходимые пропорции, актуальные для того или иного вида смолы, так как избыток или недостаток отвердителя оказывает негативное влияние на качество готового полимера, снижая его прочность, устойчивость к воздействию влаги, температуры и агрессивной химии. Соотношение компонентов в современных эпоксидных составах – 1:2 или 1:1.

Важно! Один из распространенных мифов об эпоксидной смоле гласит, что в случае превышения используемой нормы отвердителя, отверждение смолы происходит значительно быстрее. Чтобы развенчать его, отметим, что превышение количества отвердителя не оказывает влияния на скорость полимеризации материала. Единственно возможным способом ускорения полимеризации смолы является повышение температуры реагирующей смеси. Доказано, что повышение температуры на 10 градусов способствует ускорению процесса застывания в 2-3 раза. Данное свойство легло в основу производства компаундов, в структуре которых содержатся ускорители отверждения. Также разработаны эпоксидные составы, застывание которых происходит при более низких температурах.

Таким образом, основными и единственными факторами, влияющими на скорость отверждения, являются температура смеси и тип отвердителя.

Основные разновидности эпоксидной смолы

Различают несколько видов смол эпоксидной природы, каждый из которых включает в себя несколько подвидов.

Группа эпоксидно-модифицированных смол включает марки ЭПОФОМ-1,2,3. Они являются сырьем для производства материалов, выполняющих функцию защитных покрытий, основная функция которых заключается в предотвращении бетонных и металлических конструкций. Защищает строительные объекты от воздействия химически агрессивных веществ.

Эпоксидные смолы специального назначения – группа материалов, использующихся для производства композиций, обладающих особыми физико-механическими и технологическими характеристиками и эксплуатируемых в экстремальных условиях, а также изделий, используемых в различных областях промышленности и находящихся под воздействием агрессивных факторов внешней среды. Наиболее известными смолами группы специального назначения являются:

Эпоксидная смола ЭД-20: краткая характеристика

С точки зрения химического строения, эпоксидная смола ЭД-20 представляет собой олигомерное соединение, основу которого составляет диглицидиловый эфир дифенилолпропана. В качестве отвердителя для эпоксидно-диановой смолы данной марки могут использоваться разнообразные биоорганические вещества – фенолформальдегидные смолы, ангидриды поликарбоновых кислот, ароматические и алифатические амины, полиамиды и другие вещества. В зависимости от используемого отвердителя, технические и эксплуатационные характеристики смолы ЭД-20 варьируются в широких пределах.

С учетом этого определяется и сфера ее применения, также характеризующаяся многогранностью:

Важно! Будучи абсолютно не взрывоопасной, смола ЭД-20 не горит в открытом огне. В составе материала присутствует летучие вещества – эпихлоргидрин и толуол, которые относятся ко второму классу опасности по степени воздействия на организм человека.

Преимущества эпоксидных смол

Сфера применения эпоксидной смолы: основные направления использования

Впервые использование эпоксидной смолы началось в 50-е годы прошлого столетия – в те времена смола заняла заслуженное место во многих отраслях промышленности. С тех пор характер ее использования претерпел немало изменений, однако основные области ее использования остались без изменений:

Важно! Украшения из натуральных материалов сейчас на пике популярности. Используя ювелирную эпоксидную смолу, представляющую собой пластичную массу, вы сможете изготовить изделия, полностью имитирующие стекло. Чтобы сделать украшения из эпоксидной смолы более привлекательными, в смолу заливают природные материалы – сухие цветы, листья, шишки или даже насекомых.

Эпоксидный клей: краткая характеристика

Многогранные свойства эпоксидной смолы проявляются, когда она используется в качестве клея, демонстрирующего все прелести используемого сырья. Эпоксидный клей является универсальным составом для склеивания материалов, характеризующихся непористой поверхностью: алюминия, фаянса, керамики, твердых пород древесины, таких как дуб, тик, эвкалипт и др. С одинаковой популярностью используется и в обувных мастерских, и в авиастроении. Это обусловлено высокой адгезией и прочностью образуемого соединения. Различают два типа клеевых составов на основе эпоксидной смолы: эластичные и жесткие.

Важно! Если вы планируете проведение работ в бытовых условиях, специалисты рекомендуют отдавать предпочтение клеевым составам, не требующим точного соблюдения соотношения смолы и отвердителя. Комплект таких составов дополнен отвердителем холодного типа.

Для приготовления эпоксидного клея смолу необходимо смешать с небольшим количеством отвердителя (несколько граммов) при комнатной температуре. В основном эпоксидную смолу и отвердитель берут в пропорции 1: 10, однако допускается превышение нормы отвердителя, способствующее изменению соотношения до 1: 5. Компоненты состава смешиваются вручную.

Приготовление больших объемов эпоксидной смолы своими руками

Для эпоксидной смолы характерен ряд специфических свойств, незнание которых может привести к проблемам в процессе изготовления больших объемов эпоксидного состава. Важно знать, что в процессе работы с большим количеством эпоксидного материала выделяется тепло, и если смола не предназначена для смешивания с отвердителем в больших количествах, сразу после соединения компонентов, она подвергается полимеризации и затвердеванию, становясь непригодной к использованию. В худшем случае смесь вскипает с выделением едкого дыма и подвергается самовозгоранию, что объясняется лавинообразным разогреванием смолы, в процессе которого ускоряется реакция полимеризации и происходит интенсивное теплообразование.

Важно! Приобретая эпоксидную смолу и отвердитель, уточните у специалиста, для каких целей она предназначена. Из специального состава, предназначенного для приготовления больших объемов смеси, вы получите чистую, прозрачную, равномерно застывшую отливку, характеризующуюся отсутствием воздушных пузырей.

Технология приготовления больших объемов эпоксидной смолы, например, нескольких килограммов смеси, отличается от замешивания небольшого количества эпоксидного клея. Рассмотрим этот процесс более подробно.

Важно! В процессе нагревания смолы помните, что увеличение температуры на 10 градусов способствует ускорению процесса полимеризации в 2-3 раза. Вследствие этого, важно следить за температурой смолы, так как в случае закипания она приобретет мутно-белый оттенок и вспенится, став непригодной к использованию.

Важно! Зачастую неопытные мастера для повышения вязкости смолы используют растворитель, однако даже небольшая его концентрация (не более 5-7 %) приведет к выраженному снижению прочностных характеристик и теплостойкости изделия. Кроме того, в процессе эксплуатации изделия часто происходит «выпотевание» растворителя из полимера, что также ухудшает качество материала.

Важно! Даже кратковременное повышение концентрации отвердителя приведет к вскипанию смолы – она приобретет матово-белый оттенок, покроется пеной и станет непригодной к использованию. Старайтесь избегать передозировки отвердителя, так как в некоторых случаях может произойти моментальное затвердевание смолы.

Изготовление объемного изделия из эпоксидной смолы: рекомендации мастеров

Важно! Эпоксидная смола отечественного производства в большинстве случаев непригодна для изготовления объемных изделий, что определяется ее неравномерным отверждением в толще изделия.