Для чего нужна траверса в тяговом двигателе

Щетки, щеткодержатели, кронштейны и траверсы тяговых двигателей

Особенности работы щеток и коллектора. Работа щеток и коллектора во многом определяет надежность эксплуатации тяговых двигателей постоянного и пульсирующего тока. Нарушение скользящего контакта приводит не только к усилению искрения под щетками, но и вызывает повышенный износ как их, так и коллектора. Профиль коллектора, износ его рабочей поверхности, износ щеток, интенсивность искрения и перебросы дуги по коллектору взаимозависимы. Так, искажение рабочей поверхности коллектора приводит к отрыву щетки от пластин, что сопровождается интенсивным искрением под щеткой и быстрым износом щеток и щеткодержателей по их направляющим поверхностям.

Отсутствие на щетках сколов и других повреждений, зеркальное состояние их контактной поверхности, наличие на рабочей поверхности коллектора оксидной пленки темно-коричневого цвета, называемой «политурой»,- признаки нормальной работы щеток и коллектора. Повышенный износ щеток, сколы и плохая притирка их к коллектору, отсутствие «политуры», неравномерная выработка рабочей поверхности коллектора свидетельствуют о неудовлетворительной работе скользящего контакта.

В эксплуатации иногда наблюдаются такие неисправности щеткодержателей, как разработка их гнезд, изломы нажимных пальцев и пружин, изломы механизма регулировки нажатия на щетку. На работу щеток влияет также окружающая температура. Так, в зимнее время нажатие на щетки необходимо повышать, а для того чтобы щетки не примерзали к щеткодержателю, хорошо их просушивать.

Удельные потери становятся особенно большими при высоких скоростях движения. Щетки и коллекторные пластины начинают быстро и неравномерно нагреваться. Сильнее нагреваются выступающие коллекторные пластины, поскольку при соударении с ними щеток часть механической энергии переходит в тепловую. Так как температура верхней части выступающих пластин растет быстрее, чем пластин, расположенных рядом с ними, то еще больше увеличивается неравномерность нагрева, что приводит к дополнительному выделению энергии от удара щеток о выступы коллекторных пластин и дальнейшему повышению температуры и деформации коллектора.

Рабочая поверхность коллектора за короткое время приобретает вид зубчатой рейки, которая с большой скоростью трется о щетки. Это вызывает быстрое истирание щеток по высоте, образование обильной графитовой пыли. Если неровности достигают 40 мк и более, то возможны даже сколы кромок щеток. Тогда щетки начинают вибрировать с амплитудой 0,45-0,5 мм. При этом возникают нарушение контакта и искрение, если двигатель работает под нагрузкой, что при неблагоприятных потенциальных ус ловиях на коллекторе приводит к перебросам или круговому огню. По этим причинам износ щеток и коллекторных пластин происходит в десятки раз быстрее, чем вследствие механических повреждений. Следовательно, для нормальной работы щеточно-коллекторного узла при минимальном износе щеток и коллекторных пластин необходимо прежде всего обеспечить стабильный контакт и спокойную работу щеток.

Неизменная форма и необходимый рельеф рабочей поверхности коллектора зависят от монолитности и механической прочности коллектора, класса точности и чистоты обработки этой поверхности, а также от удельных потерь в контактном слое.

Заметно улучшается работа щеточноколлекторного узла при чистоте обработки рабочей поверхности коллектора Д8 и наибольшей разнице высот не более 2 мк. Снизить удельные потери в контактном слое можно уменьшением давления на щетку (при моторно-осевом подвешивании до 30-35 кПа) без усиления и ухудшения контакта, площади прилегания щеток, коэффициента трения и частоты вращения якоря.

Щетки. Одной из главных характеристик щетки является зависимость падения напряжения Д(/щ под щеткой от плотности тока /ш. Такие зависимости различны для щеток различных марок (рис. 95, а). Щетки, имеющие большее падение напряжения, обеспечивают больший запас по коммутации. Качество щеток зависит от твердости, удельного сопро-

Рис. 95. Вольт-амперные характеристики щеток (а) и армированная разрезная щетка (б) тяговых двигателей отечественного производства:

Щетки должны иметь минимально допустимые размеры и массу, равномерную плотность, однородную структуру и хорошо притираться к коллектору. Контактная поверхность щеток одного щеткодержателя

Общую длину щеток Гщ = 5Ш/6Ш (здесь Ьщ-ширина щетки, которую выбирают из условий допустимой плотности тока и обеспечения необходимой ширины зоны коммутации) для одного щеткодержателя выбирают исходя из того, что необходимо обеспечить работу двигателя со степенью искрения не более чем 1 1 /4 и 1 1 /г-

Обычно число щеток в одном щеткодержателе тш = 24-3. Длина одной щетки /щ = Ьт/тш. Ограничение длины отдельных щеток продиктовано Желанием иметь небольшую массу каждой из них и обеспечить большую площадь их контакта с коллектором. Однако значительное число щеток в щеткодержателе усложняет конструкцию последнего и затрудняет обслуживание и смену щеток.

С целью увеличения сопротивления токам в короткозамкнутой секции обмотки якоря щетки шириной более 16 мм выполняют разрезными, т. е. состоящими из двух (рис 95, б) или трех частей. В разрезных щетках каждая часть работает как бы самостоятельно. При этом ширина ее в 2 или 3 раза меньше, уменьшается возможное отклонение поверхности контакта от осевой линии, что улучшает условия работы контакта, а следовательно, коммутацию двигателя.

Однако разрезные щетки по конструкции сложнее цельных, сильнее изнашиваются вследствие увеличения числа трущихся поверхностей.

При выборе размеров щеток руководствуются стандартами. Обычно длина щеток составляет 32, 40, 50 мм, ширина- для цельных 16, 20, 25, 32 мм и составных 2-8, 2-10, 2-12,5, 2-16 мм.

Щеткодержатели и их кронштейны. Эти узлы должны обеспечить высокую электрическую прочность изоляционных деталей и устойчивое положение щеток, необходимое для удовлетворительного токосъема. Последнее требование выполнить трудно, так как из-за имеющегося зазора между окном щеткодержателя и щеткой последняя перекашивается и появляется касательная составляющая силы нажатия, которая поворачивает щетку и прижимает нижнюю ее часть к кромке окна щеткодержателя. Сила прижатия зависит от зазора, размеров щетки и высоты гнезда окна под щетку, массы корпуса щеткодержателя, а также от способа передачи усилия от нажимного пальца на щетку. При вращении коллектора появляется сила трения, значение которой зависит от температуры в месте контакта, свойства щеток, частоты вращения, состояния поверхности коллектора, влажности окружающего воздуха и т. д. Под воздействием непостоянной силы трения при вращении коллектора щетка начинает вибрировать с частотой, зависящей от размеров щетки, условий нажатия и других факторов Снизить вибрации можно путем уменьшения зазоров между щеткой и корпусом, увеличения высоты окна под щетку, применения разрезных щеток с резиновыми амортизаторами, уменьшения коэффициента трения щеток, повышения чистоты обработки рабочей поверхности коллектора.

Щеткодержатель состоит из корпуса и нажимных устройств. Его крепят на изолированном от корпуса кронштейне (рис. 96). Корпуса щеткодержателей отливают из латуни ЛС-59-1Л или ЛК-80-ЗЛ. Корпус имеет два или три гнезда для направления щеток.

Нажимные устройства выполняют с цилиндрическими или спиральными (рис. 96, а) пружинами. Кронштейны с пружинами рессорного типа широко применяют на отечественных тяговых двигателях. В такой конструкции обеспечивается раздельное практически постоянное нажатие на щетки пальцев (стальных или из бериллиевой бронзы). Чтобы ток не проходил по стальным пружинам щеткодержателя и не нагревал их, щетки, расположенные в окне, соединяют с корпусом щеткодержателя медными гибкими проводами.

Кронштейн выполнен из стали и состоит из двух половин 1 и 2, скрепленных болтом. К половине 2 крепят болтом наконечник с кабелями, подводящий ток к коллектору, и перемычки для щеткодержателей одной полярности. Каждая половина кронштейна имеет две выточки для охвата пальцев 3 и 4. Пальцы представляют собой стальные стержни переменного сечения или шпильки, опрессо-ванные пресс-массой АГ-4. Стальные стержни имеют изоляцию из компаунда на основе эпоксидных смол. Для предохранения ее от повреждения разъемным кронштейном на пальцы надеты стальные трубки. Пальцы имеют фарфоровые изоляторы с глянцевой поверхностью, что уменьшает скопление пыли и предотвращает электрическое перекрытие с корпуса кронштейна на остов. Наличие двух пальцев исключает возможность поворота кронштейна относительно остова.

Применяют также пальцы, изготовленные из пресс-массы АГ-4В (рис. 96, б). Для соединения с траверсой или остовом двигателя такие пальцы армированы металлическими шпильками с резьбой.

Корпус щеткодержателя крепят к кронштейну на шпильке гайкой 5 или болтом 14. Поверхности соприкосновения корпуса и кронштейна сделаны рифлеными, что позволяет правильно (по высоте) устанавливать щеткодержатель. Чтобы можно было передвинуть корпус вниз или вверх, т. е. менять расстояние от корпуса щеткодержателя до рабочей поверхности коллектора,отверстие под болт или шпильку выполняют продолговатой формы. Щеткодержатель в осевом направлении относительно петушков коллектора фиксируют специальной шайбой, помещенной на шпильке или болте кронштейна.

Давление пальцев регулируют, изменяя натяжение пружин. При максимальном допустимом износе щетки нажатие пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора гибкими проводами сработанных щеток. Нажимное устройство может фиксировать в оттянутом состоянии пальцы, что обеспечивает смену щеток.

На ряде двигателей электропоездов применяют кронштейны и щеткодержатели, изготовленные из стеклопластика (рис. 97). Такие щеткодержатели кронштейнов не имеют, крепят их к остову болтами.

Траверсы. Число щеткодержателей всегда равно числу главных полюсов.

При четырех щеткодержателях кронштейны обычно крепят жестко на торцовой стенке остова со стороны коллектора, осматривают их через два коллекторных люка. У тяговых двигателей с Числом полюсов шесть и более кронштейны со щеткодержателями обычно крепят на траверсе. Траверсу (рис. 98) поворачивают зубчатым колесом, укрепленным на оси в остове двигателя. С помощью траверсы можно подвести любой щеткодержатель под коллекторный люк. После осмотра щеток траверсу устанавливают в нужное положение и закрепляют фиксаторным болтом.

Рис 98 Траверса тяговых двигателей НБ-418К и ТЛ-2К1:

Установка щеток и траверсы у машин постоянного тока

УСТАНОВКА ЩЕТОК И ТРАВЕРСЫ У МАШИН ПОСТОЯННОГО ТОКА. УХОД ЗА КОЛЛЕКТОРОМ, КОНТАКТНЫМИ КОЛЬЦАМИ И ЩЕТКАМИ

Правильное положение щеток может быть достигнуто правильной установкой траверсы и щеткодержателей. Последние нужно устанавливать на пальцах траверсы или бракетах так, чтобы ось расположения щеток была параллельна оси коллектора. Для этого нужно одинаковые щеткодержатели установить по линейке, расположенной параллельно оси коллектора.

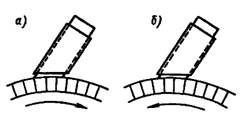

Установка радиальных щеткодержателей не зависит от направления вращения якоря. Установка реактивных щеткодержателей (наклоненных к вертикали под углом 30—40°) зависит от направления вращения якоря. При правильной установке острый край щетки направлен против направления вращения, т. е. этот край является набегающим. На рис. 1, а показана правильная установка реактивного щеткодержателя, а на рис. 1, б — неправильная. Направление вращения в обоих случаях показано стрелкой.

Рис. 1. Правильная (а) и неправильная (б) установка реактивного щеткодержателя

Наклонные щеткодержатели (с углом наклона не более 15°) устанавливаются так, чтобы острый край щетки был направлен по вращению коллектора, т. е. острый край щетки должен быть сбегающим.

Щетки должны быть так установлены по окружности коллектора, чтобы расстояния между сбегающими краями щеток соседних бракетов траверсы были практически одинаковы. В противном случае может быть искрение под щетками, так как они замыкают накоротко витки обмотки, несколько сдвинутые с нейтрали. Для правильной установки щеток нужно на коллектор, под щетки, положить полоску бумаги, размеченную на равные части соответственно числу бракетов. Производить проверку равномерной установки щеток по окружности по числу коллекторных пластин, заключенных между сбегающими краями щеток соседних бракетов, не следует, так как это может дать ошибку. Указанным способом можно выдержать одинаковые расстояния между соседними рядами щеток с точностью ±1 мм, что является достаточным для нормальной работы машины.

Расстояние L от обоймы щеткодержателя до поверхности коллектора (рис. 2) должно составлять 2,5— 3 мм у крупных машин, 1,5—2,5 мм

Рис. 2. Расстояние от обоймы щеткодержателя до поверхности коллектора

Рис. 3. Шахматная (а) и шахматно-ступенчатая (б) расстановка щеток на коллекторе

у машин типа ПН28,5—ПН550 и около 1 мм у машин типа ПН5—ПН 17,5.

Причиной искрения под щетками может быть повышенный зазор между щеткой и обоймой щеткодержателя или, наоборот, защемление щетки в щеткодержателе при работе. Нормальный зазор между щеткой и обоймой составляет 0,2—0,3 мм.

Так как износ коллектора под положительными и отрицательными щетками неодинаков, то, чтобы сделать его равномерным, нужно, чтобы щетки каждой лары смежных бракетов (ряд положительных и ряд отрицательных) работали друг за другом (по одному щеточному следу), а щетки следующей пары бракетов — по другому щеточному следу, сдвинутому относительно первой пары на величину а, и т. д. Расстановка щеток на коллекторе показана на рис. 3, а. Перекрытие а нужно выбрать с таким расчетом, чтобы щетки работали по всей поверхности коллектора. В многополюсных машинах щетки можно устанавливать с меньшим сдвигом, но так, чтобы полное перекрытие промежутков между щетками было достигнуто суммарным сдвигом нескольких пар бракетов. На рис. 3, б показана расстановка щеток для случая их ступенчатого расположения, применяемого иногда в крупных машинах.

При осевых сдвигах якоря щетки крайних щеткодержателей не должны свисать над выточкой в коллекторе со стороны обмотки якоря и не должны выступать за наружный край коллектора.

Нажатие на щетку, создаваемое пружиной щеткодержателя, должно соответствовать определенному удельному давлению, зависящему от марки щеток и от окружной скорости коллектора или контактных колец.

Рис. 4. Проверка нажатия щеток динамометром

Рис. 5. Схема для установки траверсы

Для уменьшения механических потерь на коллекторе или кольцах стремятся установить минимальное нажатие, при котором щетки работают без искрения. Следует также учесть, что чем больше окружная скорость, тем большим устанавливают нажатие, чтобы щетки могли следовать за всеми неровностями на поверхности коллектора или колец и удовлетворительно работали при возможных вибрациях щеткодержателей. Разница в нажатии на отдельные щетки не должна превышать 10 % среднего его значения. Проверка нажатия щеток производится динамометром (рис. 4), закрепленным за рычажок щеткодержателя, прижимающий щетку к коллектору. Значение нажатия может быть определено, если между щеткой и коллектором проложить лист бумаги и производить постепенное натяжение динамометра; показание динамометра, при котором бумага может быть легко изъята, и будет соответствовать нажатию щетки на коллектор.

Щетки машины постоянного тока должны быть установлены на нейтрали. Проверку правильного положения траверсы производят индуктивным методом при неподвижной машине, после предварительной пришлифовки щеток к коллектору. Траверсу устанавливают предварительно в таком положении, чтобы линия щеток приходилась примерно против середины главных полюсов (имеются в виду обычные обмотки с симметричными лобовыми частями). Обмотку возбуждения отключают, к ней через реостат от аккумуляторной батареи (рис. 4-5) подводят постоянный ток. Значение тока в обмотке не должно превышать примерно 5—10 % номинального, что важно для предотвращения пробоя обмотки экстратоками размыкания. К зажимам якоря присоединяют милливольтметр на 45—60 мВ с добавочным сопротивлением для напряжения 1,5—3 В (желательно с нулем посредине шкалы). Затем производят замыкание и размыкание тока возбуждения; при этом в якоре индуктируется ЭДС трансформации и стрелка прибора отклоняется в ту или другую сторону в зависимости от положения щеток. При щетках, находящихся на нейтрали, ЭДС должна быть практически равна нулю. Траверсу со щетками передвигают до тех пор, пока не будет достигнуто это положение щеток.

Лучше всего ориентироваться по показаниям прибора в момент отключения, так как показания при этом получаются более отчетливыми, а направление отклонения стрелки прибора дает возможность после нескольких проб определить, в какую сторону следует перемещать траверсу для ее правильной установки. Перед началом испытания милливольтметр должен быть включен с добавочным сопротивлением. По мере перемещения траверсы и уменьшения отклонений стрелки прибора постепенно уменьшают и его пределы измерений.

Рекомендуется проверять правильность положения траверсы при различных положениях якоря. Якорь следует поворачивать в одном и том же направлении во избежание влияния на показания прибора возможного перемещения щеток в щеткодержателях. Закрепив траверсу, опять проверяют правильность ее положения. После окончательной приработки щеток к поверхности коллектора положение нейтрали проверяют еще раз.

Если машина может быть лущена в ход, то правильность установки траверсы можно проверить при работе вхолостую либо в качестве генератора, либо в качестве двигателя. Если машина работает в качестве генератора при неизменном сопротивлении в цепи обмотки возбуждения и неизменной частоте вращения, то напряжение на зажимах якоря будет наибольшим при положении щеток на нейтрали. Если машина работает в качестве двигателя, то положению щеток на нейтрали соответствует одинаковая частота вращения якоря в обоих направлениях (вперед и назад) при одинаковом напряжении и одинаковом токе возбуждения.

Коллектор, контактные кольца и щетки требуют тщательного ухода. Они должны быть всегда чистыми. Особенно вредна для них металлическая и угольная проводящая пыль, которая, смешиваясь с попавшим на контактные поверхности маслом, образует грязь и вызывает искрение.

Коллектор и контактные кольца можно чистить на ходу машины при помощи дощечки, обернутой сухой тряпкой.

Рис. 6. Правильная (а) и неправильная (б) шлифовка щеток

Рис. 7. Колодка для полировки коллектора

Рис. 8. Пилка для выпиливания слюды в коллекторе

Слюду (миканит) между коллекторными пластинами выпиливают на глубину 1,5—2 мм; эта операция называется продороживанием коллектора. Продороживание можно производить либо специальной фрезой, вращаемой небольшим электродвигателем, либо вручную — при помощи специальной пилки (рис. 8), которую обычно изготовляют из небольшого куска ножовочного полотна (без развода зубцов) и зажимают в рукоятку. Пропиливание слюды должно быть выполнено по рис. 9; а, а не по рис. 9, б; в последнем случае после небольшого износа коллектора слюда будет выступать за его пределы. Края коллекторных пластин надо притупить шабером под углом приблизительно 45° на ширину не более 0,5 мм.

Иногда, особенно у быстроходных машин, даже тщательное выполнение указанных мероприятий с целью обеспечения нормальной работы щеток на контактных кольцах не приводит к желаемым результатам: продолжается сильное искрение, имеют место повышенный нагрев и накал щеток, а также сильный износ щеток и контактных колец.

Хорошим средством для улучшения коммутации является винтовая канавка на коллекторе и особенно на кольцах (рис. 10).

Она непрерывно в процессе работы машины очищает зеркало щетки от продуктов подгара и образует под щеткой канал, через который интенсивно охлаждается контактная поверхность щетки. В результате этого резко улучшается коммутация и уменьшается износ щеток и колец. Известны случаи, когда удалось добиться нормальной работы щеток на кольцах быстроходных роторов только после нарезки винтовых канавок.

Шаг t канавки рекомендуется принимать от 10 до 25 мм, ширину а — от 3 до 4 мм, а глубину h — в зависимости от предусмотренного припуска на обточку кольца. Например, на стальных кольцах роторов турбогенераторов при частоте вращения 3000 об/мин и толщине кольца около 50 мм принимают глубину равной 7,5 мм, шаг—10 мм и ширину канавки —3 мм; на бронзовых кольцах машины при 6000 об/мин и толщине кольца около 35 мм принимают глубину равной 3,5 мм, шаг и ширину канавки — также 10 и 3 мм.

После нарезки канавки необходимо вырубить тонкие (меньше 2 мм) буртики и притупить острые кромки.

Перед производством работ по проточке, шлифовке и полировке коллектора или контактных колец должны быть приняты соответствующие меры для предотвращения попадания стружки и абразивной пыли внутрь машины; по окончании этих работ необходимо произвести осмотр, чистку и продувку машины сжатым воздухом.

Для чего нужна траверса в тяговом двигателе

Особенности работы щеток и коллектора. Работа щеток и коллектора во многом определяет надежность эксплуатации тяговых двигателей постоянного и пульсирующего тока. Нарушение скользящего контакта приводит не только к усилению искрения под щетками, но и вызывает повышенный износ как их, так и коллектора. Профиль коллектора, износ его рабочей поверхности, износ щеток, интенсивность искрения и перебросы дуги по коллектору взаимозависимы. Так, искажение рабочей поверхности коллектора приводит к отрыву щетки от пластин, что сопровождается интенсивным искрением под щеткой и быстрым износом щеток и щеткодержателей по их направляющим поверхностям.

Отсутствие на щетках сколов и других повреждений, зеркальное состояние их контактной поверхности, наличие на рабочей поверхности коллектора оксидной пленки темно-коричневого цвета, называемой «политурой»,— признаки нормальной работы щеток и коллектора. Повышенный износ щеток, сколы и плохая притирка их к коллектору, отсутствие «политуры», неравномерная выработка рабочей поверхности коллектора свидетельствуют о неудовлетворительной работе скользящего контакта.

В эксплуатации иногда наблюдаются такие неисправности щеткодержателей, как разработка их гнезд, изломы нажимных пальцев и пружин, изломы механизма регулировки нажатия на щетку. На работу щеток влияет также окружающая температура. Так, в зимнее время нажатие на щетки необходимо повышать, а для того чтобы щетки не примерзали к щеткодержателю, хорошо их просушивать.

Мощные тяговые двигатели с номинальным напряжением до 950 В чаще всего имеют наименьшую рабочую поверхность коллектора и наибольшие тепловые потери, приходящиеся на единицу площади. В таких двигателях выделение тепла в контактном слое возрастает не только из-за повышения тока якоря, но и вследствие повышения потерь от тре-

ния, обусловленного увеличением общей площади прилегания щеток к коллектору. Так, в тяговых двигателях ДПЭ-400 и НБ-418К площадь прилегания щеток к коллектору соответственно составляет 64 и 144 см2, удельные потери на коллекторе в часовом режиме равны 1,31 и 3,14 Вт/см2.

Удельные потери становятся особенно большими при высоких скоростях движения. Щетки и коллекторные пластины начинают быстро и неравномерно нагреваться. Сильнее нагреваются выступающие коллекторные пластины, поскольку при соударении с ними щеток часть механической энергии переходит в тепловую. Так как температура верхней части выступающих пластин растет быстрее, чем пластин, расположенных рядом с ними, то еще больше увеличивается неравномерность нагрева, что приводит к дополнительному выделению энергии от удара щеток о выступы коллекторных пластин и дальнейшему повышению температуры и деформации коллектора.

Рабочая поверхность коллектора за короткое время приобретает вид зубчатой рейки, которая с большой скоростью трется о щетки. Это вызывает быстрое истирание щеток по высоте, образование обильной графитовой пыли. Если неровности достигают 40 мк и более, то возможны даже сколы кромок щеток. Тогда щетки начинают вибрировать с амплитудой 0,45—0,5 мм. При этом возникают нарушение контакта и искрение, если двигатель работает под нагрузкой, что при неблагоприятных потенциальных ус-

ловиях на коллекторе приводит к перебросам или круговому огню. По этим причинам износ щеток и коллекторных пластин происходит в десятки раз быстрее, чем вследствие механических повреждений. Следовательно, для нормальной работы щеточно-коллекторного узла при минимальном износе щеток и коллекторных пластин необходимо прежде всего обеспечить стабильный контакт и спокойную работу щеток.

Неизменная форма и необходимый рельеф рабочей поверхности коллектора зависят от монолитности и механической прочности коллектора, класса точности и чистоты обработки этой поверхности, а также от удельных потерь в контактном слое.

Заметно улучшается работа щеточно-коллекторного узла при чистоте обработки рабочей поверхности коллектора Д8 и наибольшей разнице высот не более 2 мк. Снизить удельные потери в контактном слое можно уменьшением давления на щетку (при моторно-осевом подвешивании до 30—35 кПа) без усиления и ухудшения контакта, площади прилегания щеток, коэффициента трения и частоты вращения якоря.

Щетки. Одной из главных характеристик щетки является зависимость падения напряжения Д1/щ под щеткой от плотности тока /ш. Такие зависимости различны для щеток различных марок (рис. 95, а). Щетки, имеющие большее падение напряжения, обеспечивают больший запас по коммутации. Качество щеток зависит от твердости, удельного сопро-

Рис. 95. Вольт-амперные характеристики щеток (а) и армированная разрезная щетка (б) тяговых двигателей отечественного производства: / и 2 — элементы щетки, 3 — заклепка; 4 — латунная пластина, на которую давнт палец щеткодержателя, 5 и 6 — кабелн гибкие

тивления, коэффициента трения, износостойкости и др. Наилучшими свойствами обладают электрографитированные щетки ЭГ-2А, ЭГ-74А и ЭГ-61 из материала на сажевой основе с развитой и равномерно распределенной пористостью и высокой теплопроводностью. Материал щеток должен иметь износостойкость, соответствующую пробегу электровоза не менее 150 тыс. км. Коэффициент трения щеток ЭГ-2А и ЭГ-74А равен 0,22—0,23. Щетки марки ЭГ-61 имеют коэффициент трения 0,17.

Щетки должны иметь минимально допустимые размеры и массу, равномерную плотность, однородную структуру и хорошо притираться к коллектору. Контактная поверхность щеток одного щеткодержателя

где пш— число щеткодержателей (обычно ищ = 2р); /щ — плотность тока под щеткой. А/см2 (обычно /щ = 84-18 А/см2).

Общую длину щеток 1Щ= 5Ш/6Ш (здесь Ьщ—ширина щетки, которую выбирают из условий допустимой плотности тока и обеспечения необходимой ширины зоны коммутации) для одного щеткодержателя выбирают исходя из того, что необходимо обеспечить работу двигателя со степенью искрения не более чем 1’/4 и 11 /г-

Обычио число щеток в одном щеткодержателе тш = 2ч-3. Длина одной щетки /щ = Lm/mm. Ограничение длины отдельных щеток продиктовано Желанием иметь небольшую массу каждой из них и обеспечить большую площадь их контакта с коллектором. Однако значительное число щеток в щеткодержателе усложняет конструкцию последнего и затрудняет обслуживание и смену щеток.

С целью увеличения сопротивления токам в короткозамкнутой секции обмотки якоря щетки шириной более 16 мм выполняют разрезными, т. е. состоящими из двух (рис 95, б) или трех частей. В разрезных щетках каждая часть работает как бы самостоятельно. При этом ширина ее в 2 или 3 раза меньше, уменьшается возможное отклонение поверхности контакта от осевой линии, что улучшает условия работы контакта, а следовательно, коммутацию двигателя.

Однако разрезные щетки по конструкции сложнее цельных, сильнее изнашиваются вследствие увеличения числа трущихся поверхностей.

При выборе размеров щеток руководствуются стандартами. Обычно длина щеток составляет 32, 40, 50 мм, ширина— для цельных 16, 20, 25, 32 мм и составных 2-8, 2-10, 2-12,5, 2-16 мм.

Щеткодержатели и их кронштейны. Эти узлы должны обеспечить высокую электрическую прочность изоляционных деталей и устойчивое положение щеток, необходимое для удовлетворительного токосъема. Последнее требование выполнить трудно, так как из-за имеющегося зазора между окном щеткодержателя и щеткой последняя перекашивается и появляется касательная составляющая силы нажатия, которая поворачивает щетку и прижимает нижнюю ее часть к кромке окна щеткодержателя. Сила прижатия зависит от зазора, размеров щетки и высоты гнезда окна под щетку, массы корпуса щеткодержателя, а также от способа передачи усилия от нажимного пальца на щетку. При вращении коллектора появляется сила трения, значение которой зависит от температуры в месте контакта, свойства щеток, частоты вращения, состояния поверхности коллектора, влажности окружающего воздуха и т. д. Под воздействием непостоянной силы трения при вращении коллектора щетка начинает вибрировать с частотой, зависящей от размеров щетки, условий нажатия и других факторов Снизить вибрации можно путем уменьшения зазоров между щеткой и корпусом, увеличения высоты окна под щетку, применения разрезных щеток с резиновыми амортизаторами, уменьшения коэффициента трения щеток, повышения чистоты обработки рабочей поверхности коллектора.

Щеткодержатель состоит из корпуса и нажимных устройств. Его крепят на изолированном от корпуса кронштейне (рис. 96). Корпуса щеткодержателей отливают из латуни ЛС-59-1Л или ЛК-80-ЗЛ. Корпус имеет два или три гнезда для направления щеток.

Нажимные устройства выполняют с цилиндрическими или спиральными (рис. 96, а) пружинами. Кронштейны с пру-

Рис. 96. Кронштейны с пальцами и щеткодержателями тяговых двигателей ТЛ-2К, НБ-412К (а)

и ДК-Ю6Б; УРТ-ПОА, РТ-51Д (б): / и 2 — верхняя и нижняя половины кронштейна; 3 и 4 — пальцы кронштейна, 5 — гайка; 6 — нажимной палец; 7— гибкий шунт, 8 — цилиндрическая пружина; 9—щетка, 10 — коллекторные пластины; // — латунный корпус щеткодержателя, 12—кронштейн из стеклопластика, 13 — стальные пальцы с резьбовыми отверстиями для крепления кронштейна к остову, 14 — болт

жинами рессорного типа широко применяют на отечественных тяговых двигателях. В такой конструкции обеспечивается раздельное практически постоянное нажатие на щетки пальцев (стальных или из бериллиевой бронзы). Чтобы ток не проходил по стальным пружинам щеткодержателя и не нагревал их, щетки, расположенные в окне, соединяют с корпусом щеткодержателя медными гибкими проводами.

Кронштейн выполнен из стали и состоит из двух половин / и 2, скрепленных болтом. К половине 2 крепят болтом наконечник с кабелями, подводящий ток к коллектору, и перемычки для щеткодержателей одной полярности. Каждая половина кронштейна имеет две выточки для охвата пальцев 3 и 4. Пальцы представляют собой стальные стержни переменного сечения или шпильки, опрессо-ванные пресс-массой АГ-4. Стальные стержни имеют изоляцию из компаунда на основе эпоксидных смол. Для предохранения ее от повреждения разъемным кронштейном на пальцы надеты стальные трубки. Пальцы имеют фарфоровые изоляторы с глянцевой поверхностью, что уменьшает скопление пыли и предотвращает электрическое перекрытие с корпуса кронштейна на остов. Наличие двух пальцев исключает возможность поворота кронштейна относительно остова.

Применяют также пальцы, изготовленные из пресс-массы АГ-4В (рис. 96, б). Для соединения с траверсой или остовом

двигателя такие пальцы армированы металлическими шпильками с резьбой.

Корпус щеткодержателя крепят к кронштейну на шпильке гайкой 5 или болтом 14. Поверхности соприкосновения корпуса и кронштейна сделаны рифлеными, что позволяет правильно (по высоте) устанавливать щеткодержатель. Чтобы можно было передвинуть корпус вниз или вверх, т. е. менять расстояние от корпуса щеткодержателя до рабочей поверхности коллектора,отверстие под болт или шпильку выполняют продолговатой формы. Щеткодержатель в осевом направлении относительно петушков коллектора фиксируют специальной шайбой, помещенной на шпильке или болте кронштейна.

Давление пальцев регулируют, изменяя натяжение пружин. При максимальном допустимом износе щетки нажатие пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора гибкими проводами сработанных щеток. Нажимное устройство может фиксировать в оттянутом состоянии пальцы, что обеспечивает смену щеток.

На ряде двигателей электропоездов применяют кронштейны и щеткодержатели, изготовленные из стеклопластика (рис. 97). Такие щеткодержатели кронштейнов не имеют, крепят их к остову болтами.

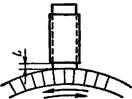

Траверсы. Число щеткодержателей всегда равно числу главных полюсов.

Рис 97 Щеткодержатель тягового двигателя электропоезда с корпусом из стеклопластика / — цилиндрическая пружина, 2 — нажимные пальцы, 3 — корпус, 4 — гибкий шунт, 5 — щетки

При четырех щеткодержателях кронштейны обычно крепят жестко на торцовой стенке остова со стороны коллектора, осматривают их через два коллекторных люка. У тяговых двигателей с числом полюсов шесть и более кронштейны со щеткодержателями обычно крепят на траверсе. Траверсу (рис. 98) поворачивают зубчатым колесом, укрепленным на оси в остове двигателя. С помощью траверсы можно подвести любой щеткодержатель под коллекторный люк. После осмотра щеток траверсу устанавливают в нужное положение и закрепляют фиксаторным болтом.

Рис 98 Траверса тяговых двигателей НБ-418К и ТЛ-2К1:

/ — венец, 2 — кронштейн; 3 — щетка, 4 — щеткодержатель; 5 — палец кронштейна; 6 — кабель