Для чего нужна вибродиагностика

Статья, как следует из названия, посвящена вибромониторингу и в ней мы постараемся ответить на следующие вопросы:

Существует два наиболее распространенных программно-аппаратных решения, соответствующих различным подходам к мониторингу состояния машин и агрегатов на основе анализа вибрации. Первый из них заключается в периодическом контроле технического состояния объекта, для чего через регламентированные промежутки времени к нему подключаются датчики и специальным переносным прибором считываются и записываются в память устройства значения уровней вибрации в течение некоторого интервала времени. В последствии эти значения анализируются специалистом, либо специализированным ПО и по результатам оценки выдается соответствующее заключение.

Что же касается того, как вибродиагностика работает и каким образом выявляет зарождающиеся или уже возникшие дефекты, то вкратце принцип работы заключается в следующем: дефекты деталей и узлов машин и агрегатов приводят к изменению уровня вибрации на соответствующих частотах, которое программный алгоритм идентифицирует и соотносит с конкретным типом дефекта, позволяя таким образом без остановки и разборки, выявить наличие или спрогнозировать развитие неисправности, способной привести к возникновению неисправности или аварии.

С другой стороны имеются довольно высокие расходы, требующие технико-экономического обоснования затрат на оснащение предприятия системами вибромониторинга. Сложность данной оценки заключается в необходимости учета не только стоимости ремонта или замены элементов оборудования, но и эксплуатационных расходов, расходов связанных с простоем производства и прочими финансовыми рисками. Оценить целесообразность внедрения комплексов вибромониторинга, учитывая такое количество данных, является непростой задачей, однако без ее решения сделать обоснованный вывод достаточно сложно. Однако, следует подчеркнуть тот факт, что для крупного оборудования такого как компрессорные и промышленные холодильные установки, насосные агрегаты, газотурбинные, паровые и дизельные генераторы, а так же многих других крупных установок внедрение вибромониторинга оказывается оправданным.

Если вас заинтересовали системы вибромониторинга, предлагаем вам обратиться в ООО «Форте 21» и наши инженеры проведут для вас оценку целесообразности использования данных систем, а в дальнейшем, при необходимости, подберут компоненты, осуществят монтаж и пусконаладочные работы.

Всю информацию касательно вибромониторинга можно прочитать перейдя по сслке:

Вибродиагностика

В технологию вибродиагностики могут входить определение места, вида и величины (степени опасности) каждого из дефектов, а также прогноз их развития и оценка остаточного ресурса объекта (до предаварийного состояния, без учета возможных восстановительных работ). Наибольшее развитие получила вибродиагностика машин и оборудования с узлами вращения (вращающегося оборудования).

Есть еще и специальное направление вибродиагностики вращающегося оборудования – на стендах, на которых из-за трудностей в обеспечении типовых режимов работы объекта вибродиагностика проводится в нештатных режимах вращения. Обычно диагностику оборудования на стендах относят к более широкому направлению функциональной диагностики.

В функциональную вибродиагностику вращающегося оборудования входят три основных вида диагностики:

Последний вид вибродиагностики – составная часть технологии виброналадки, обеспечивающей поддержание вибрации эксплуатируемого объекта в пределах установленных норм. Как правило, значительный вклад в решение задач виброналадки вносит и тестовая вибродиагностика.

Главные задачи вибродиагностики, решаемые для достижения первой цели – обнаружение типовых дефектов на ранней стадии развития и долгосрочный прогноз безотказной работы объекта, главные задачи, решаемые для достижения второй цели – обнаружение любых опасных дефектов практически мгновенно и прогноз остаточного ресурса объекта с такими дефектами.

Подготовка специалистов по вибродиагностике вращающегося оборудования

Минимальный срок подготовки после освоения основ вибромониторинга – 36 часов, 3 уровня подготовки с практическим освоением средств и программ вибродиагностики вращающегося оборудования:

Индивидуальные консультации по методикам и техническим средствам вибродиагностики вращающегося оборудования, как по однократным измерениям, так и по результатам мониторинга, подбор переносных, мобильных и стационарных средств вибродиагностики.

Особенности вибродиагностики вращающегося оборудования

Возможности и используемые методы вибродиагностики вращающегося оборудования во многом зависят от типа объекта диагностики и режимов его работы. По типам объектов они определяются наличием или отсутствием узлов возвратно-поступательного действия, а по режимам работы – количеством часто используемых режимов в процессе эксплуатации объекта и длительностью интервалов работы на тех из них, которые выбираются для диагностики,

В вибродиагностике вращающегося оборудования без узлов возвратно-поступательного действия одним из главных критериев появления дефектов является обнаружение ударов, особенно микроударов, создающих импульсные компоненты в сигнале вибрации. Самые эффективные методы обнаружения периодических ударов – различные виды спектрального анализа вибрации с накоплением результатов, непериодических ударов – анализ изменений формы сигнала или его мощности во времени.

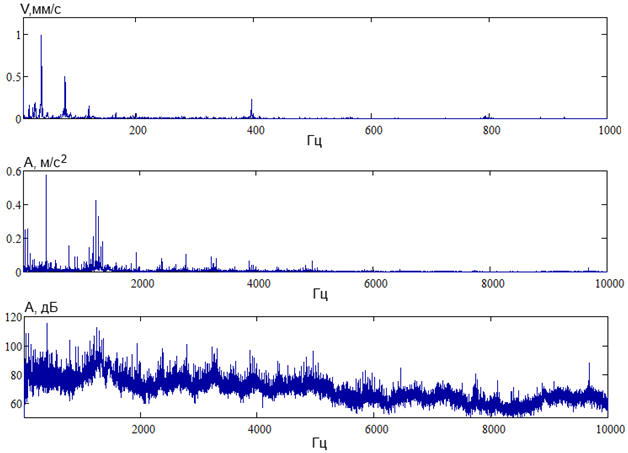

На рис. 7.1. приведены спектры виброскорости и виброускорения агрегата в одной из стандартных точек контроля на подшипниковом узле. Спектр виброскорости используется для контроля наиболее мощных составляющих вибрации с частотой до 1000Гц, спектр виброускорения – для получения диагностической информации, содержащейся в более высокочастотных составляющих вибрации. Приведенное на втором графике в линейном масштабе изображение спектра затрудняет его графический анализ, поэтому спектры виброускорения чаще отображаются в логарифмическом масштабе по оси амплитуд (в децибелах, дБ), как это показано на третьем графике.

Рис.7.1. Спектр виброскорости в стандартном диапазоне частот, спектр виброускорения в расширенном диапазоне частот (линейный масштаб по оси амплитуд) и тот же спектр в децибелах виброускорения.

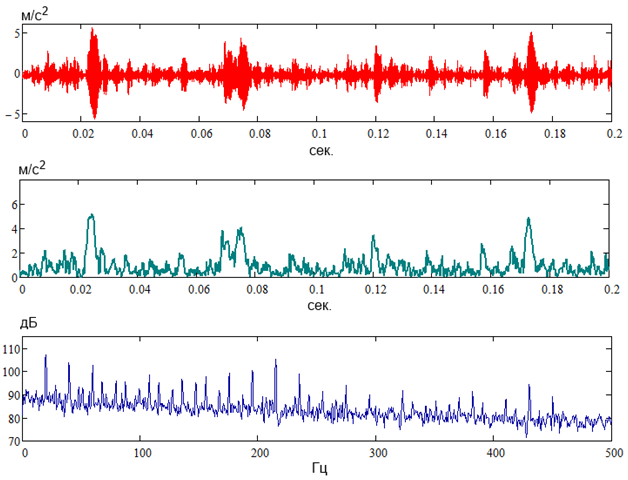

Вибрация, возбуждаемая короткими ударными импульсами, мало изменяет ее спектр, лишь незначительно повышая уровень случайных составляющих в широком диапазоне частот. Обнаруживаются ударные импульсы по форме высокочастотной вибрации, как это показано на первом графике рис.7.2. Более наглядной и удобной для дальнейшей обработки является форма огибающей высокочастотной вибрации, отражающая изменения ее мощности во времени и показанная на втором графике. Если удары периодические, как это видно по форме огибающей, можно продолжить анализ высокочастотной вибрации, взяв спектр огибающей, показанный на третьем графике. На состав спектра огибающей высокочастотной вибрации влияют и частоты следования ударов, а их может быть несколько, и форма удара, и зависимость силы удара от времени. Поэтому информация, получаемая при анализе формы и спектров огибающей высокочастотной вибрации, измеренной в разных точках агрегата, дает возможность определять и вид дефекта, приводящего к появлению ударов, и место его возникновения, и степень его опасности.

Рис.7.2. Форма сигнала вибрации на выходе широкополосного фильтра 1,6 – 6,0 кГц (первый график), форма ее огибающей (второй график) и спектр огибающей (третий график)

Измерение спектров сигнала вибрации, включая низкие и средние частоты, а также пиковых значений и спектров огибающей высокочастотной вибрации, на каждой опоре вращения роторной машины позволяет обнаружить большинство видов дефектов до того, как они станут опасными.

В агрегатах с крупными узлами возвратно-поступательного действия, например, поршневого типа, мощные удары – неотъемлемая составляющая их функционирования. Ту часть дефектов, которая изменяет мощность периодических ударов в таких агрегатах, можно обнаружить с помощью спектрального анализа вибрации. Однако основная часть дефектов возвратно-поступательных узлов обнаруживается по результатам сравнения формы и интервалов в группе последовательных импульсов вибрации и/или давления, поэтому для решения такой задачи основным средством анализа вибрации становится не анализатор спектра, а осциллограф. Необходимо также учитывать, что для обнаружения дефектов узлов вращения в таких агрегатах методы обнаружения вибрации, создаваемой микроударами (на фоне сильных ударов) не подходят, и приходится переходить к другим, чаще всего косвенными или невибрационным методам диагностирования узлов вращения.

Особенности диагностики зарождающихся дефектов

Колебательные силы, возбуждаемые дефектом на этапе зарождения, настолько малы, что не изменяют уровень низкочастотной вибрации, измеряемой по действующим стандартам, ни в одной из точек ее контроля. Изменяется лишь часть параметров отдельных составляющих вибрации, как правило, на высоких частотах, вплоть до ультразвуковых. Эти составляющие, как правило, могут быть выделены из сигнала вибрации лишь в точках контроля, близко расположенных к месту приложения колебательных сил. Обнаружить такие изменения можно при условии стабильности основных компонент вибрации, т.е. на установившемся режиме работы агрегата, в тех точках, где реакция контролируемых составляющих вибрации на зарождающийся дефект максимальна.

Таким образом, диагностика зарождающихся дефектов требует измерения и анализа вибрации в широком диапазоне частот, в большом числе точек контроля, с выбором оптимального направления измерения и на установившемся режиме работы объекта диагностики. Поскольку развитие зарождающихся дефектов идет медленно, интервалы между измерениями могут быть большими и их можно проводить последовательно с использованием переносных средств измерения вибрации, а анализ результатов и постановку диагноза выполнять в лабораторных условиях.

Одно из важных направлений развития диагностики зарождающихся дефектов – увеличение числа точек и направлений контроля преимущественно высокочастотной вибрации. Такие измерения можно проводить на корпусе и трубопроводах агрегатов с жидкой или газообразной рабочей средой, получая большой объем диагностической информации об особенностях пульсаций давления в рабочей среде. Можно также выбирать дополнительные точки и направления контроля вибрации на корпусе агрегата, наиболее сильно реагирующие на появление пульсирующих (крутящих) моментов сил, действующих как на ротор, так и на корпус агрегата.

В переносных системах вибродиагностики часто используются диагностические признаки с максимальной чувствительностью к зарождающимся дефектам, получаемые, например, из спектров огибающей высокочастотной и ультразвуковой вибрации. Такие признаки упрощают решение задач автоматизации диагностики. Однако по мере роста дефекта эти методы часто снижают чувствительность к дефекту, поэтому параллельно с ними применяются и дополнительные признаки развитых дефектов. Но для эффективного использования признаков сильных дефектов необходимо одновременно измерять вибрацию в нескольких точках контроля, в которых эти дефекты существенно изменяют параметры вибрации.

В системах диагностики на основе одно-двухканальных виброанализаторов реализовать такие измерения практически невозможно. Поэтому при появлении развитых дефектов в одних узлах агрегата, в других узлах автоматизированная программа диагностики, в которую не заложены признаки удаленных дефектов, обнаруживает неидентифицированные дефекты. Их идентифицировать приходится вручную, т.е. от оператора, работающего с переносной системой вибродиагностики, для уточнения вида сильных дефектов требуется диагностическая подготовка, особенно, если диагностика производится впервые, т.е. нет истории длительных наблюдений за развитием дефекта с момента зарождения.

Естественно, что переносные системы автоматизированной диагностики постоянно развиваются, и одним из перспективных направлений такого развития является использование многоканальных переносных или мобильных виброанализаторов для полной диагностики опасных дефектов, в том числе в режимах пуска и скачка нагрузки, по однократным измерениям вибрации без анализа истории их развития от момента зарождения.

Особенности оперативной (онлайн) диагностики опасных дефектов

Оперативная диагностика может быть реализована только при параллельном измерении и анализе вибрации во всех требуемых для диагностики точках контроля, а в случае дополнительного использования параметров других процессов – при их измерении и анализе параллельно с вибрацией. Для этого применяются многоканальные онлайн анализаторы процессов, в первую очередь, вибрации и тока с максимальной скоростью реакции на изменение состояния вращающегося оборудования.

Основным требованием к оперативной диагностике является ее быстродействие при высокой достоверности диагноза. Однако задачи обеспечения высокой скорости получения, достоверности и глубины диагноза находятся в противоречии, необходим компромиссный подход при их совместном решении. Первым шагом при таком компромиссе является переход на обнаружение дефектов не с момента зарождения, а с того момента, когда дефект начинает реально влиять на состояние объекта, т.е. диагностику проводят либо после регистрации изменения состояния, либо периодически, но лишь тогда, когда объект не находится в бездефектном состоянии. А для того, чтобы обнаружить слабые дефекты, вводятся дополнительные, более низкие и адаптируемые пороги. При этом для минимизации вероятности ложного срабатывания в средства обнаружения вводят алгоритмы накопления решений, наиболее частым из которых является тройное подряд подтверждение факта перехода объекта в состояние с дефектами.

Каковы же предельные скорости онлайн диагностики вращающегося оборудования по вибрации? Многолетний опыт регистрации скачкообразных изменений состояния по вибрации показал, что принять обоснованное решение можно при накоплении и анализе вибрации в течение трех оборотов ротора с момента скачка. Но для снижения вероятности ложного срабатывания рекомендуется тройное подтверждение факта скачка состояния, т.е. минимальное время достоверного обнаружения скачка соответствует девяти периодам вращения ротора (плюс время обработки информации). Учитывая тот факт, что скачек состояния связан, прежде всего, с возбуждением широкополосной вибрации ударного происхождения, результаты измерения такой вибрации становятся некоррелированными в два раза быстрее, поэтому тройное подтверждение скачка состояние потребуется время, равное 6 периодам вращения ротора.

Типовое время накопления информации для диагностики причины изменения состояния при явно выраженных дефектах, как показывает опыт, в три раза больше, и при тройном подтверждении диагноза близко к 20 периодам вращения ротора. Учитывая тот факт, что современная цифровая обработка сигналов вибрации проводится параллельно измерениям и практически не влияет на скорость выработки решения, приведенные данные о минимальном времени накопления информации для обнаружения и идентификации типовых дефектов во вращающемся оборудовании можно использовать на практике.

Как пример можно привести данные о скорости обнаружения изменений состояния и идентификации ее причины (для типовых дефектов) в автоматической системе оперативной диагностики СМД-4, см раздел «Средства вибродиагностики». Для агрегатов с частотой вращения ротора 50Гц и выше оно составляет ½ секунды, что обеспечивает возможность использования таких систем для управления работой агрегата по текущему состоянию.

Оперативная диагностика разрабатывается, в основном, для использования в стационарных системах мониторинга и диагностики, и оптимальным решением для таких систем является их объединение с системами автоматического управления. В таком случае к ней могут предъявляться дополнительные требования – прогноз остаточного ресурса при появлении развивающихся дефектов и автономная работа системы во время ее эксплуатации (без участия человека).

Особенности диагностики виброотказов

Диагностика причин повышенной вибрации работающего агрегата – один из самых сложных видов диагностики, если его проводить без вывода агрегата из работы. Основная причина – отсутствие, как правило, априорной информации об изменениях вибрационного состояния, получаемых по «истории» измерений или из группового вибрационного «портрета», создаваемого при анализе вибрации группы идентичных агрегатов. Недостаток информации не позволяет автоматизировать диагностику виброотказов, а эксперты компенсируют недостаток информации анализом вибрации и других процессов в специальных «тестовых» режимах работы агрегата. А поскольку тестовые режимы – составная часть работ по виброналадке агрегатов, особенности диагностики виброотказов вращающегося оборудования рассматриваются в разделе «Виброналадка».

Важной особенностью любого из указанных видов вибродиагностики вращающегося оборудования является и ее дополнение невибрационными методами, позволяющими внешними средствами «видеть» колебательные процессы или вызывающие их колебательные силы внутри агрегатов. Наиболее информативный их таких методов – анализ тока электропривода агрегата, в котором проявляются и колебания ротора электрической машины относительно статора, и пульсирующие моменты, действующие на ротор электродвигателя через муфту из-за пульсаций величины нагрузки.

Следует также отметить, что диагностика разных узлов вращающегося оборудования имеет свою существенную специфику, поэтому, как правило, более глубокое рассмотрение особенностей вибродиагностики проводится индивидуально для типовых узлов вращающегося оборудования, с учетом свойств формируемых в них колебательных сил. Так, индивидуальному рассмотрению подлежит:

Вибродиагностика других узлов вращающегося оборудования, являющихся источником колебательных сил и вибрации, как и диагностика корпусных и фундаментных конструкций по передаваемой через них вибрации других узлов работающего оборудования, не рассматривается без привязки к конкретному агрегату. Соответственно, методика диагностирования или заменяющее ее диагностическое программное обеспечение должны адаптироваться к каждому виду агрегатов.

Еще одной особенностью любого вида диагностики, в том числе и вибродиагностики, являются способы и правила построения порогов для разделения состояния объекта на разные зоны состояния по каждому из используемых диагностических параметров. В вибродиагностике общих правил нет, поэтому одной из задач разработки методик диагностирования конкретных объектов является определение или величин этих порогов, или правил их построения. Чаще всего для диагностики используются те же принципы построения порогов по накопленным значениям периодически измеряемых параметров вибрации и других процессов, что и в вибрационном мониторинге. Но поскольку для контролируемых параметров могут использоваться групповые пороги, отсчитываемые от среднего значения по группе идентичных агрегатов, а разброс этих значений может быть большим, то и устанавливаемые пороги по группе для каждого параметра должны превышать, как правило, двойную величину его среднеквадратичного отклонения от среднего значения для бездефектных агрегатов.

Кроме того в диагностике есть признаки, не используемые для мониторинга состояния по мощности конкретных составляющих вибрации и тока – это их амплитудная модуляция. В измеряемой вибрации модуляция гармонических составляющих с глубиной более 20% считается признаком появления развитого дефекта, в токе таким признаком обычно считается амплитудная модуляция основной составляющей с глубиной более 2%.

Наиболее сложно определяется порог состояния диагностируемого узла по амплитудной модуляции случайной вибрации, возбуждаемой силами трения сразу в нескольких поверхностях трения. Этот порог существенно зависит от вклада трения конкретных поверхностей в измеряемую на удалении случайную вибрацию и, как правило, устанавливается на основе экспериментальных исследований нескольких однотипных агрегатов.

Дополнительной особенностью вибродиагностики является значительная зависимость величин диагностических параметров от внешних условий, к которым относятся времена года, температура окружающей среды, неконтролируемые изменения режима работы объекта, и другие. Все это приводит к необходимости адаптации пороговых значений каждого параметра к естественным флуктуациям его величины.

Для Вашего удобства все статьи нашего сайта по теме «Вибродиагностика» мы собрали в одном месте.

Вы можете прочитать их в разделе Статьи о вибродиагностике

Вибрационный контроль

Вибрационный контроль (ВК) или вибродиагностика – одна из эффективных разновидностей неразрушающего контроля. Она базируется на мониторинге и анализе ключевых показателей вибрации (колебаний), которую создает функционирующий исследуемый объект. ВК позволяет контролировать фактическое состояние и своевременно выявлять отклонения в работе насосных агрегатов, вентиляторов, систем охлаждения, отопления и другого промышленного оборудования.

Дефекты механических, электромагнитных и прочих систем, как правило, отражаются на вибрации, изменяющей под их влиянием ряд своих параметров. Измерение показателей вибрации в соответствии с ГОСТ Р ИСО 7919-1-99 позволяет получить сведения о техническом состоянии объекта, его неисправностях и остаточном потенциале

Принцип действия вибрационной дефектоскопии

Изменения в любой системе возникают по причине внутреннего или наружного воздействия, порождаемого в зависимости от характера рабочего процесса статическими, динамическими или вибрационными нагрузками. Возбудители вибрации и шумов, как правило, имеют механическое, магнитное или аэродинамическое происхождение.

Возникновение вибраций говорит о наличии повреждений, параметры которых устанавливают путем измерения колебаний. В диагностических целях определяют и анализируют по ГОСТ ИСО 10816-1-97 три величины:

В процессе измерения вибраций рассматривается наиболее информативный тип колебаний и параметр, обеспечивающий максимальную равномерность частотного спектра.

Проведение аттестации и обучение специалистов по неразрушающему контролю

Частотный анализ

Для установления причины вибраций проводят частотный анализ. Задействованные в нем устройства, помогают установить все частотные составляющие, вызывающие колебания машин и оборудования, тремя способами.

Частотные составляющие, выделяемые в процессе анализа спектра, подразделяют на три группы:

Наиболее важными составляющими считаются гармоники. Совпадая с частотами определенных элементов, они могут увеличиваться и образовывать источник акустического шума, передающийся другим механизмам

Алгоритм проведения ВК

Проведение диагностики любым вибрационным методом (пик-фактор, эксцесс, ударные импульсы, огибающей высокочастотной виброактивности) предусматривает организацию воздействия на контролируемый объект с регистрацией показателей вибрации специальными приборами.

Методы ВК активно применяются в различных отраслях российской промышленности, включая машиностроение, металлургию, транспортную и нефтегазовую отрасли. В диагностике используются современные виброметры, виброанализаторы, стационарные вибросистемы и другие устройства, позволяющие выявлять:

Плюсы методов ВК

Применение методов ВК демонстрирует в последнее время растущую популярность. Это связано с неоспоримыми плюсами вибродиагностики:

Корректная организация диагностических мероприятий и правильный выбор вибрационных устройств гарантируют получение максимально точных и информативных результатов.

Анализ вибрации и вибродиагностика

Большая часть повреждений деталей в оборудовании приводит к возникновению механических колебаний. Преимущества анализа вибрационного сигнала заключаются в универсальности, доступности средств измерения, разработанной методологии виброметрии, возможности регистрации сигналов при различных режимах работы, отсутствие специальной подготовки мест измерения.

Последовательность распознавания повреждений рассмотрена в работах Генкина М.Д., Коллакота Р.А., Ширмана А.Р., Баркова А.В. Наибольшее внимание уделяется идентификации причин повреждений в механических системах путем анализа спектрального состава вибрации.

В настоящий момент вибродиагностика является одним из основных методов неразрушающего контроля и технической диагностики.

Вибрация — это механические колебания тела. При вибрационной диагностике анализируются следующие параметры: виброскорость, вибросмещение, виброускорение:

Вибрационная диагностика — это метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации создаваемой работающим оборудованием либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

Вибрационная диагностика, как и другие методы технической диагностики, решает задачи поиска неисправностей и оценки технического состояния исследуемого объекта. При вибрационной диагностике как правило исследуются временной сигнал или спектр вибрации того или иного оборудования.

Анализ вибрации подразумевает исследование функциональной зависимости измеряемых параметров вибрации от времени, частоты, пространственных координат и порядкового номера в группе независимых измерений вибрации. Анализ во временной области, вместе с анализом в частотной области (спектральный анализ вибрации и др.) является основным аналитическим инструментом вибродиагностики.

Параметры

В низкочастотном диапазоне чаще измеряют параметры виброперемещения, в среднечастотном виброскорости, а в высокочастотном виброускорения.

Виброперемещение представляет интерес в тех случаях, когда необходимо знать относительное смещение объекта или деформацию. Если исследуют эффективность вибрационных машин, а также воздействие вибраций на организм человека, то изучают скорость вибрации, поскольку именно она определяет импульс силы и кинетическую энергию. При оценке надежности объектов основным измеряемым параметром является виброускорение.

В бесконтактных измерителях реализуют кинематический метод измерения параметров относительной вибрации на основе использования оптических радиоволновых и др. электромагнитных полей. Наибольшее применение в бесконтактной вибродиагностике нашли оптические методы и средства измерения параметров вибрации, которые по способу выделения информации об измеряемом параметре делят на амплитудные и частотные. К амплитудным методам измерений относят фотоэлектронные, дифракционные и интерференционные методы измерения, а также методы с использованием пространственной модуляции светового потока.

Диагностирование состояния машин и оценка степени опасности повреждения на основе данных контроля вибрации — один из наиболее эффективных методов повышения надежности оборудования.

Вибрационное диагностирование объектов проводится в три этапа: первичное описание вибрационного состояния объекта, выделение признаков и принятие решения.

На этапе поиска информативных признаков ограничивают число измеряемых параметров вибрации, шума и ударов. При этом из множества параметров, характеризующих вибрационный процесс, выделяют только те, которые прямо или косвенно характеризуют состояние объекта. По этим параметрам формулируют информативную систему признаков, используемых при диагностировании.

Выбор диагностических параметров вибрации зависит от типов исследуемых механизмов, амплитудного и частотного диапазона измеряемых колебаний.

Измерение параметров вибрации, основанное на измерении частоты излучения оптического квантового генератора, отраженного от объекта, проводят измерительными устройствами, действие которых основано на использовании эффекта Допплера.

Преобразователи значений вибрации в электрический сигнал делят на два класса:

Для вибродиагностики машин и механизмов используют в основном пьезоэлектрические и электродинамические преобразователи, относящиеся к генераторным, а также индуктивные, вихретоковые и емкостные, относящиеся к параметрическим.

Пьезоэлектрические преобразователи применяют для измерения параметров абсолютных колебаний невращающихся частей механизмов. Пьезоэлектрические преобразователи обладают высокими метрологическими свойствами, широким амплитудным и частотным диапазоном, высокой надежностью и сравнительно низкой стоимостью. Основными их недостатками являются высокое выходное сопротивление и низкая помехозащищенность. В меньшей степени эти недостатки свойственны пьезорезистивным преобразователям, относящимся к классу параметрических преобразователей.

Преимущества

Метод вибрационной диагностики основан на получении данных о вибрации. Любая вибрация содержит в себе гармоники различной частоты. Анализируя амплитуду этих гармоник, можно получить информацию о состоянии оборудования. Данные о вибрации собираются с помощью специального щупа, с помощью датчиков, закрепленных на оборудовании и т. д. (разные приборы используют разные методы получения данных).

Использование современных технологий связи дает возможность создавать системы, позволяющие получать информацию одновременно со значительного количества датчиков, оперативно обрабатывать ее и предоставлять оператору.

Любая машина представляет собой сложную колебательную систему с распределенными параметрами. Но в первом приближении ее можно рассматривать как систему с сосредоточенными параметрами, со свойственными только ей собственными частотами, формой сигнала и характером затухания собственных колебаний. Соответственно, все эти параметры собственных колебаний несут в себе необходимую диагностическую информацию.

Знание собственных частот динамических машин крайне необходимо, так как при совпадении частоты вращения ротора с любой из собственных частот приводит к резонансу (резкому увеличению уровня вибрации), что быстро приводит к поломке оборудования.

При статистическом анализе не производят разделение вибросигнала на составляющие, а анализируют форму плотности распределения вероятности сигнала. При наличии дефектов машины плотность вероятности случайной вибрации начинает отличаться от нормального распределения.

Следует учитывать, что:

Возможное решение — это использование стратегии ремонтов по техническому состоянию и технологий неразборного технического диагностирования. Проведение ремонтов по состоянию в настоящее время является актуальной задачей. Появляется возможность реального управления безотказностью механического оборудования на основе информации о фактическом состоянии.

Пример

Разберем пример Вибродиагностики. (Автор: В.А. Сидоров. Источник: Вестник СевГТУ. – Севастополь: Изд-во СевНТУ, 2011. – Вып. 117: Машиноприборостроение и транспорт. – С.157-165).

Измерение общего уровня вибрации

Первый этап диагностирования механического оборудования обычно связан с измерением общего уровня вибрационных параметров. Для оценки технического состояния проводится измерение среднеквадратичного значения (СКЗ) виброскорости в частотном диапазоне 10…1000 Гц (для частоты вращения меньше 600 об/мин используется диапазон 2…400 Гц).

Для оценки состояния подшипников качения проводится измерение параметров виброускорения (пикового и СКЗ) в частотном диапазоне 10…5000 Гц, параметров ударных импульсов на резонансной частоте датчика 30 кГц или огибающей виброускорения в частотном диапазоне 10…30 кГц.

Измерение в бесконечном количестве точек механизма ограничиваются измерениями в контрольных точках (подшипниковых узлах) в трех взаимно перпендикулярных направлениях: вертикальном, горизонтальном и осевом (рисунок 1).

Рисунок 1 – Пример расположение контрольных точек измерения общего уровня вибрации турбокомпрессора.

Результаты измерения представляются в табличном виде (таблица 1), для последующего анализа.

Среднеквадратичное значение виброскорости (мм/с), для направлений измерения, частотный диапазон 2…400 Гц

Виброускорение аскз/апик, м/с2 частотный диапазон 10…5000 Гц

Таблица 1 – Значения параметров вибрации для контрольных точек турбокомпрессора.

Первый уровень анализа

Первый уровень анализа – оценка технического состояния выполняется по максимальному значению виброскорости зафиксированному в контрольных точках. Допустимый уровень определяется из стандартного ряда значений по ГОСТ 10816-1-97 (0,28; 0,45; 0,71; 1,12; 1,8; 2,8; 4,5; 7,1; 11,2; 18,0; 28,0; 45,0). Увеличение значений в данной последовательности в среднем составляет 1,6.

В основе данного ряда положено утверждение – увеличение вибрации в 2 раза не приводит к изменению технического состояния, полученного экспериментально специалистами ВМФ Канады. В стандарте предполагается, что увеличение значений на два уровня приводит к изменению технического состояния (1,62 = 2,56). Следующее утверждение – увеличение вибрации в 10 раз приводит к изменению технического состояния от хорошего до аварийного. Следовательно, отношение вибрации на холостом ходу и под нагрузкой не должно превышать 10-ти кратного увеличения.

Применительно к восстанавливаемым механическим системам категории технического состояния необходимы для принятия обоснованного решения о проведении операций по техническому обслуживанию и ремонту. Категории технического состояния, в этом случае, будут иметь следующую интерпретацию:

Для определения допустимого значения предлагается использовать минимальное значение виброскорости зафиксированное в режиме холостого хода. Стандарт 10816-1-97 регламентирует допустимые значения в зависимости от мощности механизма, что приводит к ошибкам в оценке технического состояния. Допустимое значение вибрация металлорежущего станка должно обеспечивать качество выпускаемой продукции (точность и шероховатость поверхности) без относительно к мощности привода и частоте вращения.

Предположим, что во время предварительного обследования на холостом ходу было получено минимальное значение виброскорости 0,25 мм/с, тогда принимая ближайшее большее значение, из стандартного ряда 0,28 мм/с как границу хорошего состояния, имеем следующие оценочные значения при работе под нагрузкой: 0,28…0,71 мм/с – функционирование без ограничения сроков; 0,71…1,8 мм/с – функционирование в ограниченном периоде времени; свыше 1,8 мм/с – возможны повреждения станка.

Для оценки состояния подшипников качения при частоте вращения до 3000 об/мин можно использовать следующие соотношения пикового и СКЗ значений виброускорения в частотном диапазоне 10…5000 Гц:

Второй уровень анализа

Второй уровень анализа – локализация точек имеющих максимальную вибрацию. В виброметрии предполагается, чем меньше значения параметров вибрации, тем техническое состояние механизма лучше. Не более 5% возможных повреждений связано с повреждениями при низком уровне вибрации. В целом большие значения параметров указывают на большее воздействие разрушительных сил и позволяют локализовать место повреждения. Различают следующие варианты увеличения (более 20%) вибрации:

Третий уровень анализа

Третий уровень анализа – предварительный диагноз возможных повреждений. Направление большего значения вибрации в контрольной точке с большими значениями наиболее точно определяет характер повреждения. При этом используются следующие правила и аксиомы:

В общем случае для оценки состояния механической системы могут быть использованы методы:

После проведения анализа общего уровня вибрации (16 – 20) цифровых данных преобразуются в (2 – 3) информационных сообщениях о техническом состоянии механизма.

Спектральный анализ

Спектральный анализ – это метод обработки сигналов, который позволяет выявить частотный состав сигнала. Известны методы обработки вибрационного сигнала: корреляционный, автокорреляционный, спектральной мощности, кепстральных характеристик, расчета эксцесса, огибающей. Наибольшее распространение получил спектральный анализ, как метод представления информации, из-за однозначной идентификации повреждений и понятных кинематических зависимостей между происходящими процессами и спектрами вибрации. Спектральный анализ вибрационных параметров проводится для уточнения причины повреждения.

Наглядное представление о составе спектра дает графическое изображение вибрационного сигнала в виде спектрограмм. Выявлением повышенных амплитуд вибрации позволяет идентифицировать неисправности оборудования. Анализ спектрограмм виброускорения позволяет идентифицировать повреждения на ранней стадии.

Спектрограммы виброскорости используются при мониторинге развитых повреждений. При составлении словаря неисправностей спектрального анализа кроме частоты колебаний учитывают значение амплитуды на данной частоте и фазой – углом сдвига сигнала данной частоты, относительно момента начала регистрации. Поиск повреждений проводится на заранее определенных частотах возможных повреждений.

Для анализа вибрационного спектра, необходимо выделить основные составляющие спектрального сигнала:

При наличии знаний о составляющих спектра появляется возможность различения их в частотном спектре и определения причин и следствий повреждения (рисунок 2).

Рисунок 2 – Примеры спектральной формы вибрационного сигнала: а) спектрограмма виброскорости механизма, имеющего дисбаланс ротора и частоту первой гармоники 10 Гц; б) спектр виброскости подшипника качения с повреждениями наружного кольца – появление гармоник с частотой перекатывания тел качения по наружному кольцу; в) спектрограмма виброускорения соответствующая повреждениям подшипников качения шпинделя вертикально-фрезерного станка – резонансные составляющие на частотах 7000…9500 Гц; г) спектрограмма виброускорения при схватывании второго рода, детали обрабатываемой на металлорежущем станке.

Правила анализа спектральных составляющих:

Запись каждого спектра состоит из 800…6400 линий, определяющих частоту и амплитуду составляющих. Анализ одной спектрограммы позволяет сформировать 2…4 информационных сообщения. Эти сообщения могут быть аналогичными или отличными от информационных сообщений по контрольным точкам механизма.

При диагностировании 4-х опорного механизма роторного типа необходимо проанализировать минимум 24 спектрограммы виброскорости и виброускорения, отметив совпадающие и отличные частоты повреждений. Таким образом, объем анализируемых данных увеличивается на 3…4 порядка, а результат носит уточняющий характер о виде повреждения. Это позволяет использовать полученные данные для прогноза, учитывая различную скорость развития повреждений отдельных элементов.

Анализ временной формы вибрационного сигнала

Анализ изменения формы временного сигнала позволяет выполнять раннее обнаружение повреждений. Трудность анализа заключается в отсутствии правил формализации и обработки временных реализаций параметров быстропротекающих процессов. Во многом данный процесс субъективен и зависит от опыта специалиста. Спектральные составляющие вибрационного сигнала часто остаются практически без изменений из-за усреднения вибрационного сигнала, необходимого для получения достоверной оценки. В тоже время анализ фактического сигнала несет дополнительную информацию о техническом состоянии механизма.

Правила анализа временного сигнала:

Характер измерения вибрации при изменении частоты вращения механизма так же является диагностическим признаком, требующим анализа временных реализаций.

Проведенный анализ позволил установить увеличение необходимого количества исходных данных для постановки диагноза о техническом состоянии механической системы. Каждый из методов и уровней анализа предоставляет информационные сообщения, снижающие степень неопределенности в распознавании технического состояния.

Информация о техническом состоянии необходима для реализации операций по поддержанию или восстановлению работоспособного состояния путем проведения технического обслуживания или ремонта. Перечень ремонтных воздействий ограничен операциями по смазке, затяжке резьбовых соединений, регулировке, замене быстроизнашивающихся и восстановлению корпусных деталей. Необходимость каждого воздействия можно определить несколькими диагностическими параметрами. Эти же параметры можно использовать для оценки качества ремонта.

Выводы

Список использованной литературы: