Для чего нужна втулка в редукторе

Что такое втулка? Где используется, для чего нужна, виды и характеристики.

Современные машины и механизмы имеют множество конструктивных элементов, узлов и агрегатов. От точности их настройки и продуманной сборки зависит эффективность и безопасность эксплуатации всего агрегата. Важнейшим элементом, который влияет и на монтаж, и на работу всей конструкции являются втулки. На первый взгляд они незаметны, но данные элементы — полноценные бойцы невидимого фронта.

Производятся втулки по ГОСТ, ОСТ или чертежам заказчика. В данном случае требуется разработка технического регламента отдельно под каждую разновидность изделий. Расчёты проводятся максимально точно и учитывают не только размеры, но и тип материала, необходимость использования его покрытия или упрочнения и прочее. Изготовление втулок на заказ в Санкт-Петербурге, с доставкой по всей России и СНГ, мы рекомендуем у производителя «ВОЛАТ», чьё название является официально зарегистрированным товарным знаком.

Зачем нужна втулка

Втулка — это элемент механизма либо машины имеющий коническую или цилиндрическую форму. В ней имеется цилиндрическое отверстие, в которое и входит деталь, которую требуется сочленить. Служит втулка для уменьшения трения.

Что это значит простым языком, если отбросить все технические детали? Втулки монтируются в механизм и становятся его частью. Они предохраняют другие узлы и детали от чрезмерных нагрузок, принимая большую их часть на себя. Таким образом существенно снижается износ критичных для обеспечения работы или дорогостоящих элементов. Если бы втулок не было, что использование целого ряда машин и механизмов было бы нецелесообразно или даже — невозможно.

Какие бывают втулки

Изготовление втулок отличается в зависимости от сферы их применения. Существует несколько видов, которые имеют свои индивидуальные особенности.

Хоть втулка выглядит просто и кажется незначительным элементом, но обойтись без неё зачастую нельзя. К примеру, во фрезерном станке она является одним из ключевых переходных элементов.

Из чего производятся втулки

Материалы для производства втулок определены ГОСТ и ОСТ. Производятся они из легированных и нелегированных сталей, а также различных сплавов. Изготовление втулок по тех регламенту позволяет использовать абсолютно разные материалы в зависимости от предполагаемых нагрузок и условий эксплуатации изделия — медь, латунь, цветные металлы. К примеру, втулки из нержавеющей стали применяются для глухих элементов, из латуни — для паяльных конструкций. А втулки из бронзы предпочитают заказывать, если хотят максимально увеличить срок эксплуатации механизма.

Изготовление втулки, не смотря на всю её видимую простоту, – технологически сложный процесс. Он имеет целый ряд обязательных этапов — от обточки заготовки на станке, до процесса закаливания и нанесения защитного покрытия. Ошибка на любом из них приведёт к потере качества изделия.

Большая Энциклопедия Нефти и Газа

Распорная втулка

Распорные втулки выполняют стальными или чугунными. [1]

Распорная втулка выполнена в виде двух полуколец, соединенных между собой с помощью болта 7, гайки и шплинта. [2]

Распорные втулки ( рис. 2.6) применяют для соединения полиэтиленовых труб со стальными. [4]

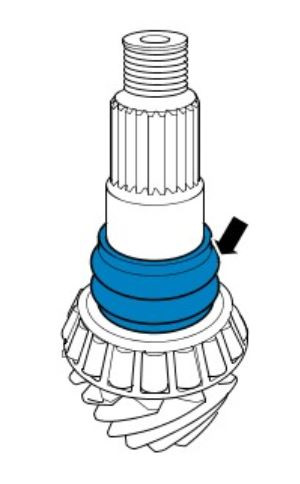

Распорная втулка 2 ( см. рис. 134), установленная между внутренними кольцами роликовых подшипников ведущей шестерни, разгружает подшипники от осевой нагрузки, возникающей при затягивании гайки крепления фланца, а также повышает жесткость установки внутренних колец подшипников. [6]

Распорные втулки ( рис. 14) применяют для соединения полиэтиленовых труб со стальными. [8]

Распорная втулка 21, а также упорные шайбы 19 и 24 ограничивают осевое перемещение блока шестерен и подшипников. [9]

Распорные втулки здесь применены для обеспечения нормальной работы уплотнения. [11]

Распорную втулку крепят дополнительно винтом 25, предохраняя ее от поворота и смещения канала для стока масла. [13]

Распорными втулками ( кольцами), устанавливаемыми между наружными и внутренними кольцами парного комплекта подшипников, причем длина одной втулки отличается от длины другой на некоторую величину, определяемую заданной величиной предварительного натяга. [14]

Длина распорных втулок должна соответствовать размерам проемов буксовых направляющих, торцовые поверхности втулок должны быть прямолинейны и параллельны между собой. Распорные втулки, имеющие износ с торцов более 1 мм, восстанавливаются наплавкой. [15]

Редуктор заднего моста

Одним из промежуточных узлов в трансмиссионной конструкции транспортных средств — это редуктор заднего моста, который участвует в передаче мощности ДВС непосредственно колесам. Редуктор имеет две основные части — это главная передача и межколесный дифференциал.

Устройство и схема редуктора заднего моста

Редуктор — это сложное техническое устройство, состоящее из взаимодействующих между собой подвижных деталей.

Редуктор располагается в заднем мосте. Поэтому сначала рассмотрим схема заднего моста в разрезе.

В конструкцию редуктора заднего моста входят следующие основные детали:

В состав главной передачи входят 2 шестеренки: ведущая и ведомая. Зацепление у них выполнено гипоидное, из-за чего зубья шестерни имеют хорошее скольжение.

Чтобы было понятно, что такое гипоидная, оно же — гиперболоидное, оно же — спироидное зацепление, приведу виды зацеплений зубчатых передач.

От двигателя мощность сначала получает ведущая шестерня, затем — ведомая. Размеры шестеренок влияют на передаточное число и частоту вращения.

Простыми словами, любой редуктор — это устройство, которое уменьшает частоту вращения получаемую от двигателя.

Главная передача редуктора заднего моста может двух типов:

Двойная ГП, в свою очередь, бывает:

Двойная ГП имеет простую конструкцию. Основные детали ГП двойного типа принимают основную нагрузку и имеют большее передаточное отношение.

Что касается ГП разнесенного типа, то она имеет сложную конструкцию, по габаритным размерам меньше и эффективнее в работе. Установка разнесенного ГП позволяет повысить дорожный просвет (клиренс). Существуют также специальные проставки для клиренса, подложив которые под пружины и амортизаторы, автомобиль стает выше.

Виды одинарных передач:

В сложных конструкциях самый распространенный вид передачи — это гипоидная. Шестерни в нем располагаются друг к другу под некоторым углом. Из-за такого расположения контактирующих зубьев шестеренок, такой узел работает плавно, имеет меньший износ.

Дифференциал располагается между колесами и работает в паре с главной передачей (ГП). В устройство дифференциала входят:

Колеса получают движущую вращательную силу от полуосей, которые, в свою очередь, получают вращательную силу от ведомой шестерни.

Дифференциал — это распределитель мощности между полуосями. Он дает возможность вращаться полуосям и колесам с разными угловыми скоростями. Такой принцип работы используется в заднеприводных автомобилях.

Техническое обслуживание редуктора

Редуктор заднего моста работает в повышенных нагрузках. Срок эксплуатации заднего редуктора зависит от периодического прохождения ТО, режима эксплуатации.

Признаком неисправности редуктора заднего моста, при которым следует провести диагностику и, в случае необходимости, сделать ремонт, является появление шума. Шум редуктора — это гул, который легко ощущается во время езды и который закладывает уши движении на дальнее расстояние.

Обычно, при появлении шума редуктора, всегда приходится делать капитальный ремонт или менять полностью.

Какие шумы редуктора могут быть:

Порядок ремонта или замены узла полностью:

Если во время движения появился гул около задних колес, то надо проводить регулировку. Гул появляется от постоянных нагрузок.

Устанавливали ли вы замеру заднего вида? Если да, то куда? Можно установить камеру заднего вида в бампер, можно в ручку багажника, можно над номером. Но какое место оптимальное, чтобы объектив как можно дольше оставался чистым?

Диагностику делаем в таком порядке:

Сборку редуктора делаем в такой последовательности:

Видео

В этом видео показывается, как регулировать редуктор заднего моста. Учебное пособие. Урок 1

Учебное пособие. Урок 2

Какие виды неисправностей могут быть в автомобильном редукторе.

Как замерить люфт редуктора.

Для чего нужны шпонки в мотор-редукторе?

Понятие шпонки

Соединительный узел состоит из вала, ступицы и самой шпонки. Соединительным элементом двигателя и машины может быть ступица колеса, звездочка, шестеренки или другая деталь.

Для изготовления паза под соединитель, применяют дисковую или концевую фрезу. Паз в ступице изготавливают методом протягивания резца.

Типы шпонок, их размеры, формы и варианты установки определены соответствующими стандартами и нормативами.

Классификация

Она напрямую зависит от формы применяемых соединителей. Форма делится на виды:

По своей классификации соединения могут быть:

Не напряженное соединение получается, если применяются призматические, круглые или сегментные соединители. Они исключают монтажное напряжение. Установка их на валы проводится с натягиванием. Это обеспечивает плотное крепление, центрирование и исключает появление коррозии.

При установке клинового или тангенциального вкладыша возникает напряженное или монтажное соединение. Тангенциальная вкладка похожа на клиновую и является ее подвидом. При их установке появляется радиальное напряжение, что ведет к разбалансированной работе механизма.

Призматическая шпонка может иметь плоскую или округленную торцевую часть. Округленная часть проще устанавливается. Наличие соединителя с плоским торцевой частью исключает его движение по валу.

Сегментный соединитель устанавливается на редукторы, которые работают с низкой частотой вращения влаов. Это обусловлено тем, что под вкладыш делается глубокий паз, который снижает прочность вала. Они легко устанавливаются в паз и просто вынимаются. Глубокая посадка в пазу обеспечивает устойчивость соединителя, исключает необходимость дополнительного крепежа.

Материал и напряжение

Для изготовления стандартизированного соединителя применяется среднеуглеродистая чистотянутая сталь. Основными марками стали являются Ст6, Ст45, Ст50. Применяемая сталь должна иметь напряжение смятия не менее 600 МПа. Эта величина во многом зависит от материала, из которого изготовлена ступица двигателя или машины. В основном, для производства ступицы применяется сталь. Реже используется чугун. Если ступица выполнена из стали, то при неподвижном соединении напряжение может быть в пределах от 150 до 210 МПа. У чугунной ступицы этот показатель составляет от 90 до 120 МПа. Если нагрузка постоянная, то напряжение может быть увеличено.

Напряжение в шпонке на линии среза должно находится в пределах с 70 до 120 МПа. Увеличенные напряжения могут допускаться, если нагрузка является постоянной

Выходной вал редуктора под шпоночное соединение изготавливается из стали. Он может быть односторонний или двусторонний. Двусторонний устанавливается в том случае, когда передача крутящего момента от редуктора проводится на две машины. При необходимости, вторая машина может быть отсоединена и работать только одна сторона. Или можно установить односторонний вал.

Расчет шпоночного соединения

Соединитель выбирается, в зависимости от его диаметра, из таблиц стандартов. Находясь в пазу, он испытывает напряжение на боковой срез и смятие. Боковые стенки валов и ступиц подвержены напряжению на смятие.

Расчетные данные на смятие является основным параметром. Если у призматического соединителя он соответствует норме, то расчет на срез можно пропустить. Это обусловлено тем, что соотношение размеров пазов и шпонок выполнено в таких пропорциях, которые исключает необходимость расчета на срез, если расчет на смятие отвечает нормативным данным.

Расчет призматического соединителя на смятие проводится по формуле:

σсм = 2х〖10〗^3 Т/(dklp) ≤ (σсм), где

Часть, которая выступает из вала и входит в ступицу, рассчитывается по формуле:

Расчетная длина соединителя вычисляется формулой:

У сегментных шпонок проводится расчет на срез.

Условие прочности по напряжениям среза:

τср = 2х〖10〗^3 Т/(dblp) ≤ (τср), где

Советы при проектировании соединения

При выборе варианта соединения и его расчете рекомендуется придерживаться некоторых правил. Они основаны на анализе применения и работоспособности шпоночных соединителей:

Зачем распорная втулка в редукторе

А давайте техничецкий вопрос апсасём, распорная фтулка

Ответ Единственная функция втулки между радиально-упорными подшипниками здесь — по возможности жёстко защемить внутренние кольца этих подшипников, исключив возможность их проворачивания в процессе работы относительно вала. Проворот их колец относительно вала функционально здесь не нужен и от него один вред — он ведёт к соответствующим радиальным и торцевым износам и, как следствие, изменению затяжки подшипников и установочных параметров ведущей шестерни. Оптимально конструкция должна быть такова, чтобы при подклиниваниях подшипников проворачивались их внешние кольца, а не внутренние.

Причём, обращаю внимание, даже незначительный торцевой износ здесь может резко уменьшить момент затяжки, вплоть до его исчезновения, с сохранением фиксации регулировочной гайки лишь её стопором. А также на то, что этой же гайкой зажимается фланец кардана, и если он сидит на шлицах без натяга, то при затяжке гайки менее определённой он начинает телепаться и постепенно разбивать соединение. Наличие втулки точно так же позволяет здесь обеспечить некую достаточную начальную затяжку, не зависящую от наличия или отсутствия собственно преднатяга подшипников и существенно большую, чем требуется для создания этого преднатяга.

Всё остальное — применение жёстких с прокладками или одноразовых деформируемых втулок, порядок регулировки и связанные с этим удобства и неудобства — вторично.

Это всё проходилось на АЗЛК, где изначально применяли, а потом «бризанули» эту распорную втулку, упростив конструкцию и саму регулировку и сэкономив несколько вагонов металла, но с принятием ряда мер по уменьшению отрицательных последствий от этого мероприятия (переход на самоконтрящуюся гайку с обжатой аж по трём граням юбкой вместо гайки с зачеканивающейся в шлиц юбкой и коррекция допусков с целью недопущения посадки колец подшипников на вал и фланца кардана на шлицы без натяга). При выполнении этих условий — никаких проблем.

Не путай клин и подклинивания Внешнее кольцо в картер садится по переходной посадке, чтобы оно могло чуть проворачиваться при толчках, при попадании в подшипник какого мусора. Заодно подставляется под нагрузку разными сторонами и равномернее изнашивается (устаёт). Но если внутреннее не защемлено и сидит без натяга — прокручиваться будет именно оно и куда охотнее.

Это не то, что клин — и со свистом до полной остановки.

Вот в последнем случае как раз вал драть предпочтительнее, но это только без втулки.

Re: Ответ Оптимально конструкция должна быть такова, чтобы при подклиниваниях подшипников проворачивались их внешние кольца, а не внутренние.

Это как? Если клинануло — пусть убивает мост а не «морковку»? Чушь какая-то.

Касаемо посадок подшипников итд — этот узел, как и ступицу надо сперва затянуть хорошим моментом, потом отпустить и отрегулировать.

Хорошим — чтоб все село до упора.

Re: Ответ > Касаемо посадок подшипников итд — этот узел, как и ступицу надо сперва затянуть хорошим моментом,

> Хорошим — чтоб все село до упора.

Да, это, кстати, один из плюсов втулки.

И ещё, хорошо затянутая втулка увеличивает изгибную жёсткость хвостовика, что тут тоже в плюс.

Но если после затяжки «хорошим моментом» и ослабления затяжки втулка начнёт там внутри болтаться — собственно, нафига ей там внутри уже оставаться?

Зачем распорная втулка в редукторе

Как известно, в заводском варианте, в редукторах используется сминаемая распорная втулка. Гайка хвостовика затягивается динамометрическим ключом с приложением требуемого момента силы до устранения люфта хвостовика редуктора. При этом, обеспечивается необходимый для нормальной работы зазор в ГП.

Изначально в Итальянской конструкции редуктора заднего моста Фиат 124 использовалась пружинная распорная втулка, которая как рессора грузового автомобиля могла постоянно поддерживать заданный заводской преднатяг подшипников и компенсировать его по мере износа. Конструкторы ВАЗа решили удешевить конструкцию и отказались от хитрой пружинящей втулки в пользу обычной- одноразовой.

Это решение относительно дешево, но в то же время имеет ряд недостатков:

— По мере износа подшипников преднатяг ослабевает

— гайка ведущей шестерни больше не зажимает пакет подшипников, из за чего ведущий вал получает люфт и выходит из зацепления

— даже при гражданской эксплуатации и тем более, при работе в сложных условиях, зазор в ГП изменяется, что негативно сказывается на ресурсе редуктора;

— при работе переднего моста Нивы ведущая шестерня постоянно стремиться вытолкнуться из зацепления, единственное, что ее ограничивает это распорная втулка, которая не выдерживает нагрузки и сминается.

— деформируемая втулка является одноразовой. При любой ошибки в монтаже и регулировке необходима новая втулка и новый сальник (извлечение втулки невозможно без повреждения сальника)

— затяжка гайки хвостовика редуктора требует опыта и наличия качественного спец.инструмента

— низкое качество запчастей – известны случаи, когда конструктивно-деформируемая втулка «не сдавалась» даже после приложения максимально допустимого момента затяжки гайки хвостовика. Естественно, это требует последующей разборки и замены втулки и сальника. И нет гарантий, что ситуация не будет повторяться многократно.

Мы предлагаем заменить деформируемую распорную втулку на жесткую. Это решение обладает следующими достоинствами:

— жесткая втулка подгоняется один раз и в последствие не требует замены;

— повышается надежность узла и его выносливость – как в гражданской эксплуатации, так и в тяжелых условиях бездорожья или при спортивных нагрузках;

— после замены сальника хвостовика редуктора затяжка гайки становится простой операцией, не требующей спец.инструмента

Распорная деформируемая втулка на редукторе vs. угловой volvo xc 70

Update:

Прежде чем читать сиё творение, предлагаю ответ, основанный на собственном опыте:

Весь преднатяг сводится к тому, чтобы гайка подшипников не раскрутилась. Для этого как минимум новая гайка или же старую на клей. Перетянуть очень легко. 1°-5° хватает чтобы перетянуть минимальный порог в 0,9нм за пределы 1,3нм. Крутиться всё > 300 нм, чем тяжелее выдержать поворот в этом узком диапозоне. Закручивал этапов в 10, пока не прочувствовал нужное усилие для закручивания гайки. Все подшипники пошли под замену.

всем для кого тема в новинку, как для меня, посвещается. У профи прошу прощения, если что не так.

В теории всё всегда звучит легко, но пара ньюансов иногда вводят в ступор, а эти ньюансы нигде не разжёваны досканально.

Люблю числа и точность — они дают мне больше уверенности. Делюсь своим опытом.

Я недавно разбирал угловую на прочистку и открутил единственную гайку, которая регулирует преднатяг между подшипниками хвостовика через распорную втулку: Вопросы по угловой Volvo xc 70.

Гайку надо было менять на новую или как минимум садить на фиксатор, но к тому моменту я не знал, как точно надо поступить. Пока не решил, буду ли менять.

Старую гайку закрутил по старой метке и на 5 градусов перетянул. Момет был под 315 нм. При 180нм по мануалу я недокрутил 11°. Скорее всего новая гайка имеет другой коеффициент трения, я же свою отмыл в ацетоне. Шлицы вала были тоже обезжиренны. Распорная втулка начинает сжиматься >250нм.

По мометну затяжки такой гайки (M24x1.5×18) нашёл инересные данные от производителя Würth. Предположу что класс прочности > 8.8. Скорее 10.9 если не 12.9.

Для M24x1.5 в зависимости от коеффициетна трения и класса прочности такие гайки можно тянуть от 570нм (8.8/μK=0,08) до 2185нм (12.9/μK=0,24).

Ссылка на немецком, страница 1792: www.wuerth-industrie.com/…el_06_DINO_techn_Teil.pdf

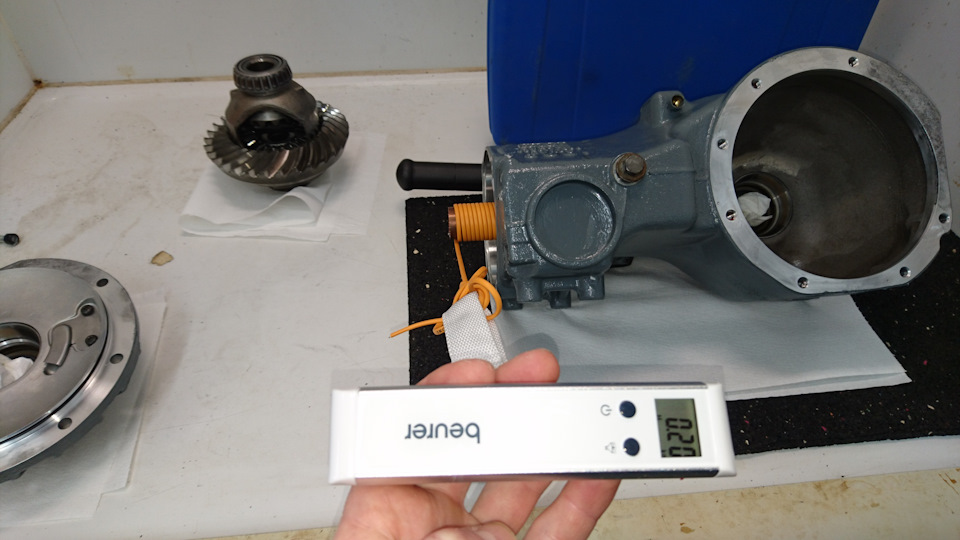

После этого измерил безменом крутящий момент хвостовика угловой.

Пару мл на подшипники не забыть до затяжки гайки!

Ньюансы, которые я не смог соблюсти:

1. Этот момент выставляется на новые подшипники с оригинальной смазкой.

ПРЕДОСТЕРЕЖЕНИЕ: Не очищайте и не смазывайте новый задний подшипник вала ведущей шестерни, он поставляется в маловязкой смазке. Несоблюдение этого требования приведет к необходимости замены заднего подшипника до того, как дифференциал будет собран. Не совсем понял, что может произойти, если смазать трансмиссионкой. Вывод один — минимизация коэффициента трения.

Так же должна произойти обкатка и этот преднатяг уменьшится со временем

2. Измерять без сальника. Теоретически масса будет меньше, чем на безмене.

Немного математики:

Крутящий момент по мануалу 1,1 нм +-0,2=> 0,9-1,1-1,3 при 1 обороте/мин (потренеровался немного, раз 5-10).

Диаметр вала= 49мм+толщина шнура 2,5мм (взял что было под рукой)=51,5мм.

Нужна масса для безмера.

M=F*r; m=F/a

=>m=M/(r*a)

m(min)=0,9Nm/((0,0515m/2)*9,81 m/s²=3,56kg

m(1,1)=4,46kg

m(max)=5,35kg

Показатели были 3 кг +-

0,3 кг. Методика оказалась довольно точной. Но цифра была меньше требуемой в 3,56 кг. Весы естественно проверил на точность. Неплохая оказалась: при 4,25 кг показали 4,28кг.

После промывки заднего редуктора, решил сравнить преднатяг, дабы убедиться, что не накосячил с угловой. Ибо крутить > 315нм побоялся.

Итого на редукторе масса должна была составлять 5,65-6,9-8,15 кг с диаметром втулки в 30мм аналогично.

Безмен же показал 4,2+-0,5кг. Чем больше вес и меньше диаметр втулки, тем больше погрешность моих способностей.

Итого имеем:

отклонение от минимально заданного момента в 0,9нм заднего редуктора составляет:

1-(4,65кг/5,65кг)*100%=18%

и максимального в 1,3нм при 3,7кг

1-(3,7кг/8,15кг)*100%=55%

(18+55)/2=36,5%

Угловая показала примерно то же самое.

1-(2,7кг/3,56кг)*100%=25%

1-(3,3кг/5,35кг)*100%=38%

(25+38)/2=31,5%

До разборки редуктора сочились сальники. Масло было на вскидку ниже уровня. Были замеченны коричневые подшипники, что очень расстроило, ибо либо запечённое масло либо перегретые:

Царапин нет. Всё гладко на ноготь. Приглядевшись можно обнаружить небольшие кратеры, как будто отлетела краска, под ней же — блеск и ногтём можно почувствовать углубление.

Скорее всего на хвоставике то же самое.

SKF пишет:

Конические роликоподшипники SKF стабилизированы для рабочих температур до:

Температуру нагрева легко определить по цвету:

stankiexpert.ru/wp-conten…17/10/zakalka-stali-4.jpg

Если перегрев, то 150-250°C. Смущает, что перегрев локальный чуть ли не до микрометра по пятну контакта, больше походит на масло. Может есть обоснованный ответ у кого? На сколько я понял, определить можно только измерив прочность металла. Жаль. Делаю небольшой опыт, с надеждой на выяснение.

Опыт, не продвинувший меня никуда: 3 ролика подшипника были помещены в печь на 10 минут. Левый ролик подшипника был помещён сразу с маслом, средний погружён после нагрева в масло, правый просто остыл на воздухе.

Левый остался блестеть по краям, а дно закалилась немного, просто температура из-за масла не дошла до 250°C. Тенны печи находились в днище.

Оксиды оказались очень прочные и царапины поставить без усилия почти невозможно.

Распорная втулка редуктора заднего моста нива

Сообщение в конференции «ВАЗ-классика» 02.11.06 (оригинал), скопировано с разрешения автора.

Но, увы, время, когда на ВАЗе безукоризненно соблюдали предписанную итальянцами технологию, длилось недолго – все чаще и чаще на конвейер попадали распорные втулки из мягкой, неупругой стали. Уже через год после сборки узла такая втулка ”садится”, момент затяжки гайки 22 падает с исходных 12–18 кгс.м до нуля – появляется осевой люфт внутренних колец подшипников, да и самой ведущей шестерни в картере. При этом нарушается нормальное зацепление шестерен, пятно контакта смещается и появляется гул. Первопричиной ослабления преднатяга может стать ускоренный износ подшипников, если, например, в заднем мосту долго не меняли насыщенное металлическими частицами масло. Вибрация карданного вала (из-за несвоевременной замены задней крестовины) передается на подшипники ведущей шестерни и также резко сокращает срок их службы. Падение преднатяга возможно из-за дефекта заводской сборки, когда недопрессованное до упора кольцо подшипника дает окончательную усадку уже в процессе эксплуатации. И еще одна причина появления люфта в подшипниках – слишком мягкий материал маслоотражательного кольца 3. При затяжке гайки 22 оно буквально расползается между фланцем 1 и кольцом подшипника 4, впоследствии выдавливаясь из зазора в виде чешуек стальной фольги. Разумеется, ни о каком преднатяге в этом случае речи уже не идет.

Кстати, первый признак осевого люфта ведущей шестерни – появление масла на горловине редуктора. При движении автомобиля вперед шестерня нагружает задний подшипник и разгружает передний, стремясь ”вывернуться” из зацепления. При этом в переднем подшипнике кроме осевого люфта появляется радиальный и сальник на фланце 1 уже не удерживает масло.

Если приходится часто подавать машину задним ходом, да еще под нагрузкой, в гору – агония ”больного” агрегата продлится недолго. Дело в том, что в режиме реверса ведущая шестерня, выбирая осевой люфт, как бы ввинчивается в ведомую, смещаясь назад, что при конической форме зубчатых венцов вызывает огромную боковую силу в подшипниках. В особо запущенных случаях люфт прогрессирует лавинообразно и шестерня ”уезжает” назад так далеко, что фрезерует глубокую борозду на поверхности коробки дифференциала. Разумеется, цементированный слой на рабочих поверхностях зубьев к тому времени будет истерт, вершины зубьев закруглены и гул заднего моста перейдет в рычание с жутким хрустом…

Как же определить пригодность тех или иных деталей к повторному использованию во вновь собранном редукторе? Главная пара, возможно, еще послужит – окончательный приговор ей вынесет испытание на шумность. Не пугайтесь: вместо дорогостоящего стенда с электроприводом подойдет обычный вороток-коловорот с головкой ”на 24” из большого набора торцевого инструмента, а измерительный акустический комплекс заменят ваши собственные уши. Подсобранный редуктор (без распорной втулки, сальника, маслоотражателя, деталей дифференциала и стопоров, но с отрегулированным зазором в зацеплении пары) закрепляем в тисках, подложив под губки картон, чтобы не замять фланец. Затем быстро вращаем ведущую шестерню за гайку фланца. Если вместо мягкого шелеста подшипников слышится резонирующий в крышку верстака рокот, тем паче пульсирующий – главную пару выбрасываем без тени сомнения – никакая регулировка ”по пятну контакта” ее уже не спасет.

Отбраковать главную пару можно и визуально, например если лента вершины зуба ведущей шестерни не равномерна по ширине, как у новой, а сужена в средней части. Грани между вершинами и рабочими поверхностями зубьев ведомой шестерни должны быть острыми, как у токарного резца. Если видны малейшие забоины или закругления – выбрасывайте пару не раздумывая. И, разумеется, главная пара подлежит замене, если хотя бы на одном из зубьев видно выкрашивание цементированного слоя, волны, риски и прочие дефекты.

Коробку дифференциала необходимо заменить, если просажены ее шейки и новые подшипники легко, от руки на них надеваются. Протачивать шейки под ремонтные втулки недопустимо – они и без того тонкие. Подшипники при любом ремонте редуктора следует заменять новыми, даже если старые выглядят вполне работоспособными. Насыщение масла металлическими частицами износа не проходит для них бесследно, поэтому экономия здесь себе дороже.

Дорогостоящие съемники со сверхпрочными лапками для выпрессовки колец подшипников не потребуются – их великолепно заменяют две каленые монтажные лопатки с тонкими язычками – это гораздо быстрее, чем прилаживать приспособление. К тому же при запрессовке колец подшипников в картер или на шестерню съемником проявляется такой недостаток: затягивая его винт до отказа, вы не почувствуете полноту прилегания кольца по всей окружности без зазора. Не исключено, что при работе узла оно еще чуть-чуть осядет, ослабив преднатяг подшипников. По моему опыту, надежнее запрессовывать кольца молотком, используя в качестве оправок отрезки труб из мягкой стали. Первые удары будут ”вязкими” – кольцо движется по шейке или в расточке, а потом рука почувствует резкую отдачу молотка – значит, все – ”зазор – ноль”. Еще несколько легких, ”поглаживающих” ударов по окружности и можно быть уверенным – кольцо посажено до упора.

Чтобы согласовать ее с новой главной парой, вычитаем из нее величину поправки, нанесенной электрографическим карандашом в средней части ведущей шестерни. Маркировка, выполненная неаккуратным, размашистым почерком, включает четыре цифры номера главной пары (он же набит на ведомой шестерне) и одну-две цифры поправки со знаком ”+” или ”–”, обозначающие сотые доли миллиметра. Например, база картера 2,65 мм, а поправка ”–7”. Вычитаем: 2,65 – (–0,07) = 2,65 + 0,07 = 2,72. Значит, под задний подшипник ведущей шестерни надо ставить кольцо толщиной 2,70 или 2,75 мм. Если такого у вас нет, можно подшлифовать более толстое, например, в токарном станке или, на худой конец, растирая его на плоскости с наждачной бумагой.

Порядок подбора регулировочного кольца ведущей шестерни можно значительно упростить, если вы собираете редуктор в старом картере. Подшипники 6-7807У и 6-7705У, выпускаемые заводом ВПЗ-15, настолько точны по высоте, что установка новых вместо изношенных не требует изменения толщины регулировочного кольца. Таким образом, при замене главной пары осевое положение новой ведущей шестерни будет отличаться от положения старой только на величину разницы их поправок. Например, на старой шестерне электрографом написано ”-12”, а на новой ”4”. Измерять базу картера с помощью специальной оправки и щупов в данном случае необязательно. Разница двух поправок составит 4 – (-12) = 16. Значит, регулировочное кольцо для новой ведущей шестерни должно быть на 0,16 мм тоньше, чем то, что стояло на старой. При обратном соотношении поправок (на старой ”4”, а на новой ”-12”) кольцо должно быть на 0,16 мм толще. Применять этот способ разумно, если вы уверены, что первоначально редуктор собирали на заводе. Если есть подозрение, что агрегат уже был в ремонте, где горе-мастера могли поставить кольцо произвольно, лучше перестраховаться и измерить базу картера с помощью оправки. Последнюю, кстати, можно сделать из старой ведущей шестерни, приварив к плоскости венца подходящую пластину, а затем проторцевать ее до высоты головки 50–0,02 мм. Шейки под подшипники надо прошлифовать до свободной их посадки.

ВНИМАНИЕ! На рисунке неправильно указана длина распорной втулки – должно быть 48, а не 44! (ALER: Исправил цифру 4 на 8).

Подобрав длину втулки, вновь разбираем узел, промываем детали и внимательно их осматриваем. При окончательной сборке обязательно ставим новые сальник 2 (см. рис. ниже) и, как правило, маслоотражатель 3 – старый, продавленный непригоден. На фланце 1 не должно быть канавки от работы сальника. Резьбу шестерни обезжириваем растворителем и смазываем надежным клеем (эпоксидным, полиэфирным, ”Моментом” и т. п.). Гайку фланца 27 (обязательно новую – та, которую многократно заворачивали при регулировке, не годится) затягиваем ”от души” – 30 кгс.м резьба выдерживает с большим запасом. Теперь, когда все детали на ведущей шестерне стянуты усилием 60 тонн в жесткий, ”монолитный” блок, можно быть уверенным – долгие годы преднатяг подшипников будет в норме. Приклеенная гайка не отвернется, ослабнуть и разболтаться, как в штатном варианте, здесь ничего уже не может.

При сборке узла обычно требуется поставить новые опорные шайбы 7 – более толстые, чем ”родные”. Полуосевые шестерни должны быть посажены в дифференциал плотно, но проворачиваться от руки – именно это обеспечивает ”жигулевским” мостам бесшумную и плавную, без рывков, работу (что всегда вызывало зависть владельцев ”москвичей”). Всего есть семь типоразмеров опорных шайб толщиной от 1,8 до 2,1 мм (через каждые 0,05 мм), причем для любого редуктора одинаково пригодны как бронзовые (”классические”), так и стальные (”нивовские”). Если нет шайб нужной толщины, их легко сделать на токарном станке – деталька-то примитивная.

Отрегулировать боковой зазор в главной паре и преднатяг подшипников дифференциала можно и без чудовищного по сложности приспособления с двумя индикаторами (А.95688/R), упомянутого в инструкции. Все это громоздкое хозяйство вполне заменит большой штангенциркуль (см. рис.). Измеряем расстояние между крышками подшипников до затяжки гаек и после. Разница должна составить 0,2 мм – это и обеспечивает нужный преднатяг. Чтобы одновременно отрегулировать и боковой зазор в шестернях, обычно действуют по следующей методике. Вращением одной из гаек 14 (другая только наживлена) подводят ведомую шестерню к ведущей до полного устранения зазора в зацеплении. Затем заворачивают до упора и затягивают на 1–2 зуба другую гайку, при этом штангенциркуль показывает увеличение расстояния между крышками подшипников примерно на 0,1 мм. Теперь проверяем боковой зазор, причем безо всякого индикатора. Требуемые 0,08–0,13 мм – не что иное, как минимально ощутимый пальцами люфт в зацеплении, сопровождающийся легким стуком зуба о зуб. Достаточно едва-едва раздвинуть шестерни от беззазорного положения, чтобы он появился. Дополнительно подтягивая обе гайки 14, добиваемся расхождения крышек подшипников до 0,2 мм при сохранении требуемого зазора в главной паре.

Перед тем как установить стопорные пластины 16 и 17, медленно проворачиваем ведомую шестерню на три оборота, прощупывая люфт в зацеплении на каждом зубе. Если он минимален и равномерен для любого положения шестерен, считайте, что редуктор отрегулирован идеально. Если в каком-то секторе зубьев зазор исчезает, вызывая тугое проворачивание главной пары, агрегат надо вновь разбирать. Биение коробки дифференциала 12 легко устранить в токарном станке, проторцевав привалочную плоскость под ведомую шестерню. А можно просто поставить новую коробку. Отдельные ”специалисты” порой допускают установку ”кривой” коробки дифференциала, регулируя боковой зазор в самом тугом положении. Но поскольку наш сегодняшний разговор посвящен индивидуальной и высококачественной сборке редуктора ”для себя”, подобные рекомендации здесь неприемлемы.

Итак, редуктор ”штучного изготовления” готов прослужить вам до списания машины. Но прежде чем ставить его на место, убедитесь, что балка заднего моста не погнута. Такое нередко бывает после езды с перегрузкой, а несоосность полуосей быстро выводит из строя их шлицевое соединение с шестернями дифференциала. Для проверки вовсе не обязательно иметь огромную поверочную плиту, фланцы, призмы и прочее, перечисленное в инструкции. Достаточно просто посмотреть сквозь пустую балку – все четыре отверстия для полуосей (два во фланцах и два около полости редуктора) должны располагаться строго на одной линии, а малейшее искривление сразу заметно на глаз. В этом случае балку придется заменить.