Для чего нужно орошение в ректификационной колонне

ВИДЫ ОРОШЕНИЙ РЕКТИФИКАЦИОННЫХ КОЛОНН.

Нормальная работа ректификационных колонн и требуемое качество продуктов перегонки обеспечиваются путем регулирования теплового режима – отводом тепла в концентрационной и подводом тепла в отгонной секциях колонн, а также нагревом сырья до оптимальной температуры.

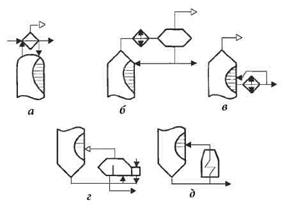

В промышленных процессах перегонки нефти применяют следующие способы регулирования температурного режима по высоте колонны (рисунок 2.1):

а) использование парциального конденсатора;

б) организация испаряющегося (холодного) орошения;

в) организация неиспаряющегося (циркуляционного) орошения.

Рис. 2.1. Способы создания орошений в ректификационной колонне:

а – отвод тепла парциальным конденсатором; б – отвод тепла холодным (острым) орошением; в, г – отвод тепла неиспаряющимся циркуляционным орошением; 1 – ректификационная колонна; 2 – конденсатор-холодильник; 3 – емкость; 4 – отпарная колонна.

Парциальный конденсатор (горячее орошение) представляет собой кожухотрубчатый теплообменный аппарат (рис. 2.1а), установленный сверху колонны. Охлаждающим агентом служит вода. Поступающие в межтрубное пространство пары частично конденсируются и возвращаются на верхнюю тарелку в виде орошения, а пары отводятся из конденсатора. Из-за трудности монтажа и обслуживания, а также и значительной коррозии конденсатора этот способ получил ограниченное применение (в малотоннажных установках).

Холодное (острое) орошение (рис. 2.1б). Этот способ отвода тепла вверху колонны получил наибольшее распространение в практике нефтепереработки. Паровой поток, уходящий с верха колонны, полностью конденсируется в конденсаторе-холодильнике (водяном или воздушном) и поступает в емкость или сепаратор, откуда часть ректификата насосом подается обратно в ректификационную колонну в качестве холодного испаряющегося орошения, а балансовое его количество отводиться как целевой продукт.

Циркуляционное неиспаряющееся орошение (рис. 2.1в). Этот вариант отвода тепла используется широко не только для регулирования температуры наверху, но и в средних сечениях сложных колонн. Для создания циркуляционного орошения с некоторой тарелки колонны выводят часть флегмы (или бокового дистиллята), охлаждают в теплообменнике, в котором она отдает тепло исходному сырью, после чего насосом возвращают на вышележащую тарелку [10].

Циркуляционное орошение часто сочетают с острым орошением. Так, сложная колонна атмосферной перегонки нефти обычно имеет вверху острое орошение и по высоте несколько промежуточных циркуляционных орошений. Последние располагаются обычно под отбором бокового погона (отбирают на 3 – 4 тарелки ниже, чем вывод фракции в отпарную секцию) или используют отбор бокового погона для создания циркуляционного орошения с подачей последнего в колонну выше точки возврата паров из отпарной секции (рис. 1.1г). В концентрационной секции сложных колонн вакуумной перегонки мазута отвод тепла осуществляется посредством циркуляционного орошения.

Использование только одного острого орошения в колоннах неэкономично, так как тепло верхнего погона малопригодно для регенерации тепла. Кроме того, не обеспечивается оптимальное распределение флегмового числа по высоте колонны (флегмовое число (R) характеризует соотношение жидкого и парового потоков в концентрационной части колонны:

где L и D – количества флегмы и ректификата [10]); как правило, оно значительное на верхних и низкое на нижних тарелках колонны. Соответственно сверху вниз уменьшаются значения КПД тарелок, а также коэффициент относительной летучести (коэффициент относительной летучести (ά) – отношение летучестей компонентов при одинаковых температуре и давлении; ά = К1/К2, где К1 и К2 – константы фазового равновесия соответственно низко- и высококипящего компонентов) и, следовательно, ухудшается разделительная способность нижних тарелок концентрационной секции колонны. При использовании циркуляционного орошения рационально используется тепло отбираемых дистиллятов для подогрева нефти, выравнивается нагрузка по высоте колонны и тем самым увеличивается производительность колонны и обеспечиваются оптимальные условия работы контактных устройств в концентрационной секции [10]. Количество тепла, отводимого каждым циркуляционным орошением, определяется требованиями к качеству получаемых дистиллятов и регулируется по температуре паров под тарелкой отбора этих дистиллятов [5].

Для создания восходящего потока паров, а также максимального извлечения из жидкого остатка более легких фракций в нижнюю часть колонны подают тепло. Делается это путем ввода, в основном, острого пара или при помощи трубчатой печи [4]. Суть последнего заключалась в том, что часть кубового продукта прокачивалась через печь, и подогретая парожидкостная смесь (горячая струя) вновь поступала в низ колонны. Этот способ использовался в колоннах отбензинивания нефти (К-1) [10]. Сейчас же от нее отказались по следующим причинам:

— чтобы увеличить температуру низа колонны К-1 на 30–40 о С требуется большое количество циркуляционного орошения нефти;

— усложняется схема установки, так как под такой поток желательно иметь отдельные змеевики в печах, иначе создается повышенное давление в змеевиках печей, увеличивается расход энергозатрат;

— перегружаются тарелки отгонной части колонны по жидкос-ти, что уменьшает эффективность их работы;

— разложение сераорганики [13];

— в «горячей струе» отбензиненной нефти меньше легких фракций, которые являются отпаривающим агентом [14].

СПОСОБЫ СОЗДАНИЯ ОРОШЕНИЯ В КОЛОННЕ

Парциальный конденсатор.Представляет собой кожухотрубчатый теплообменный аппарат, установленный горизонтально или вертикально на верху колонны. Охлаждающим агентом служит вода, иногда исходное сырье, Поступающие в межтрубное пространство пары частично конденсируются и возвращаются на верхнюю тарелку в виде орошения, а пары ректификата отводятся из конденсатора. Из-за трудности монтажа и обслуживания и значительной коррозии конденсатора этот способ получил ограниченное применение (в малотоннажных установках и при необходимости получать ректификат в виде паров).

При парциальной конденсации принимают, что пары ректификата D и флегмы

|

Парциальный конденсатор для отвода тепла на верху ректификационных колонн обычно используют при небольшой их производительности, наличии паров с небольшим корродирующим действием и при сравнительно невысоких температурах верха колонны.

Такое ограничение обусловлено трудностями размещения теплообменного аппарата большой поверхности на верху колонны. Применение парциального конденсатора при ректификации коррозионного сырья, а также при повышенной температуре верха колонны, когда возможно интенсивное отложение накипи на поверхности конденсатора, нецелесообразно из-за необходимости частого ремонта конденсатора и чистки труб от накипи. Осуществление этих работ на большой высоте также затруднено.

Холодное испаряющееся орошение.Этот способ отвода тепла получил наибольшее распространение на нефте- и газоперерабатывающих заводах. Схема варианта с отводом тепла в верху колонны дана на рис. 11, б. Паровой поток, уходящий с верха колонны, полностью конденсируется в конденсаторе – холодильнике (водяном или воздушном) и поступает в емкость или сепаратор, откуда часть ректификата насосом подается обратно в ректификационную колонну в качестве холодного испаряющегося орошения, а балансовое его количество отводится как целевой продукт.

Отвод тепла при помощи холодного испаряющегося орошения позволяет размещать конденсатор — холодильник на любой удобной для эксплуатации высоте колонны. При этом размеры и конструкция конденсатора не имеют ограничений, легче осуществляются его монтаж и ремонт.

Однако в отличие от парциального конденсатора для эксплуатации такой схемы отвода тепла требуется установка насосов и затрачивается дополнительно энергия для подачи орошения на верх колонны.

Кроме того, требуется на одну теоретическую тарелку больше (парциальный конденсатор эквивалентен одной теоретической тарелке).

Циркуляционное (неиспаряющееся) орошение.Этот вариант отвода тепла в концентрационной секции колонны в технологии нефтепереработки применяется исключительно широко для регулирования температуры не только наверху, но и в средних сечениях сложных колонн.Циркуляционное орошение используется для:

— обеспечения более равномерного распределения потоков паров и флегмы по высоте сложной колонны,

— разгрузки вышележащих сечений

регенерации тепла съемом части тепла с целью образования дополнительного потока флегмы

Для создания циркуляционного орошения с некоторой тарелки колонны выводят часть флегмы (или бокового дистиллята), охлаждают в теплообменнике, в котором она отдает тепло исходному сырью, после чего насосом возвращают на вышележащую тарелку. На современных установках перегонки нефти чаще применяют комбинированные схемы орошения. Так, сложная колонна атмосферной перегонки нефти обычно имеет вверху острое орошение и затем по высоте несколько промежуточных циркуляционных орошений. Из промежуточных орошений чаще применяют циркуляционные орошения, располагаемые обычно под отбором бокового погона или использующие отбор бокового погона для создания циркуляционного орошения с подачей последнего в колонну выше точки возврата паров из отпарной секции. В концентрационной секции сложных колонн вакуумной перегонки мазута отвод тепла осуществляется преимущественно посредством циркуляционного орошения.

Использование только одного острого орошения в ректификацонных колоннах неэкономично, так как низкопотенциальное тепло верхнего погона малопригодно для регенерации теплообменом. Кроме того, в этом случае не обеспечивается оптимальное распределение флегмового числа по высоте колонны: как правило, оно значительное на верхних и низкое на нижних тарелках колонны. Соответственно по высоте колонны сверху вниз уменьшаются значения КПД тарелок, а также коэффициента относительной летучести и, следовательно, ухудшается разделительная способность нижних тарелок концентрационной секции колонны, в результате не достигается желаемая четкость разделения. При использовании циркуляционного орошения рационально используется тепло отбираемых дистиллятов для подогрева нефти, выравниваются нагрузки по высоте колонны и тем самым увеличивается производительность колонны и обеспечиваются оптимальные условия работы контактных устройств в концентрационной секции.

Масса циркуляционного неиспаряющего орошения равна:

Из уравнения следует, что количество циркуляционного неиспаряющего орошения требуется тем меньше, чем ниже его температура.

Циркуляционное неиспаряющееся орошение чаще всего применяется при переработке агрессивного сырья, особенно в присутствии водяного пара, так как в этих условиях наиболее интенсивной коррозии подвергаются конденсаторы и в меньшей степени холодильники.

Выбор того или иного способа отвода тепла в верху колонны определяется особенностями эксплуатации, свойствами перерабатываемого сырья и экономическими соображениями.

Также используются другие схемы отвода тепла: парциальная конденсация с переохлаждением флегмы, отбор второго потока дистиллята из контура циркуляционного орошения и др.

СПОСОБЫ СОЗДАНИЯ ОРОШЕНИЯ В КОЛОННЕ

Парциальный конденсатор.Представляет собой кожухотрубчатый теплообменный аппарат, установленный горизонтально или вертикально на верху колонны. Охлаждающим агентом служит вода, иногда исходное сырье, Поступающие в межтрубное пространство пары частично конденсируются и возвращаются на верхнюю тарелку в виде орошения, а пары ректификата отводятся из конденсатора. Из-за трудности монтажа и обслуживания и значительной коррозии конденсатора этот способ получил ограниченное применение (в малотоннажных установках и при необходимости получать ректификат в виде паров).

При парциальной конденсации принимают, что пары ректификата D и флегмы

|

Парциальный конденсатор для отвода тепла на верху ректификационных колонн обычно используют при небольшой их производительности, наличии паров с небольшим корродирующим действием и при сравнительно невысоких температурах верха колонны.

Такое ограничение обусловлено трудностями размещения теплообменного аппарата большой поверхности на верху колонны. Применение парциального конденсатора при ректификации коррозионного сырья, а также при повышенной температуре верха колонны, когда возможно интенсивное отложение накипи на поверхности конденсатора, нецелесообразно из-за необходимости частого ремонта конденсатора и чистки труб от накипи. Осуществление этих работ на большой высоте также затруднено.

Холодное испаряющееся орошение.Этот способ отвода тепла получил наибольшее распространение на нефте- и газоперерабатывающих заводах. Схема варианта с отводом тепла в верху колонны дана на рис. 11, б. Паровой поток, уходящий с верха колонны, полностью конденсируется в конденсаторе – холодильнике (водяном или воздушном) и поступает в емкость или сепаратор, откуда часть ректификата насосом подается обратно в ректификационную колонну в качестве холодного испаряющегося орошения, а балансовое его количество отводится как целевой продукт.

Отвод тепла при помощи холодного испаряющегося орошения позволяет размещать конденсатор — холодильник на любой удобной для эксплуатации высоте колонны. При этом размеры и конструкция конденсатора не имеют ограничений, легче осуществляются его монтаж и ремонт.

Однако в отличие от парциального конденсатора для эксплуатации такой схемы отвода тепла требуется установка насосов и затрачивается дополнительно энергия для подачи орошения на верх колонны.

Кроме того, требуется на одну теоретическую тарелку больше (парциальный конденсатор эквивалентен одной теоретической тарелке).

Циркуляционное (неиспаряющееся) орошение.Этот вариант отвода тепла в концентрационной секции колонны в технологии нефтепереработки применяется исключительно широко для регулирования температуры не только наверху, но и в средних сечениях сложных колонн.Циркуляционное орошение используется для:

— обеспечения более равномерного распределения потоков паров и флегмы по высоте сложной колонны,

— разгрузки вышележащих сечений

регенерации тепла съемом части тепла с целью образования дополнительного потока флегмы

Для создания циркуляционного орошения с некоторой тарелки колонны выводят часть флегмы (или бокового дистиллята), охлаждают в теплообменнике, в котором она отдает тепло исходному сырью, после чего насосом возвращают на вышележащую тарелку. На современных установках перегонки нефти чаще применяют комбинированные схемы орошения. Так, сложная колонна атмосферной перегонки нефти обычно имеет вверху острое орошение и затем по высоте несколько промежуточных циркуляционных орошений. Из промежуточных орошений чаще применяют циркуляционные орошения, располагаемые обычно под отбором бокового погона или использующие отбор бокового погона для создания циркуляционного орошения с подачей последнего в колонну выше точки возврата паров из отпарной секции. В концентрационной секции сложных колонн вакуумной перегонки мазута отвод тепла осуществляется преимущественно посредством циркуляционного орошения.

Использование только одного острого орошения в ректификацонных колоннах неэкономично, так как низкопотенциальное тепло верхнего погона малопригодно для регенерации теплообменом. Кроме того, в этом случае не обеспечивается оптимальное распределение флегмового числа по высоте колонны: как правило, оно значительное на верхних и низкое на нижних тарелках колонны. Соответственно по высоте колонны сверху вниз уменьшаются значения КПД тарелок, а также коэффициента относительной летучести и, следовательно, ухудшается разделительная способность нижних тарелок концентрационной секции колонны, в результате не достигается желаемая четкость разделения. При использовании циркуляционного орошения рационально используется тепло отбираемых дистиллятов для подогрева нефти, выравниваются нагрузки по высоте колонны и тем самым увеличивается производительность колонны и обеспечиваются оптимальные условия работы контактных устройств в концентрационной секции.

Масса циркуляционного неиспаряющего орошения равна:

Из уравнения следует, что количество циркуляционного неиспаряющего орошения требуется тем меньше, чем ниже его температура.

Циркуляционное неиспаряющееся орошение чаще всего применяется при переработке агрессивного сырья, особенно в присутствии водяного пара, так как в этих условиях наиболее интенсивной коррозии подвергаются конденсаторы и в меньшей степени холодильники.

Выбор того или иного способа отвода тепла в верху колонны определяется особенностями эксплуатации, свойствами перерабатываемого сырья и экономическими соображениями.

Также используются другие схемы отвода тепла: парциальная конденсация с переохлаждением флегмы, отбор второго потока дистиллята из контура циркуляционного орошения и др.

Теория ректификации спирта и принцип работы ректификационной колонны

Цель статьи – разобрать теоретические и некоторые практические аспекты работы домашней ректификационной колонны, нацеленной на получение этилового спирта, а также развеять самые распространенные в Интернете мифы и разъяснить моменты, о которых «умалчивают» продавцы оборудования.

Ректификация спирта – разделение многокомпонентной спиртосодержащей смеси на чистые фракции (этиловый и метиловый спирты, воду, сивушные масла, альдегиды и другие), имеющие разную температуру кипения, путем многократного испарения жидкости и конденсации пара на контактных устройствах (тарелках или насадках) в специальных противоточных башенных аппаратах.

С физической точки зрения ректификация возможна, поскольку изначально концентрация отдельных компонентов смеси в паровой и жидкой фазах отличается, но система стремится к равновесию – одинаковому давлению, температуре и концентрации всех веществ в каждой фазе. При контакте с жидкостью пар обогащается легколетучими (низкокипящими) компонентами, в свою очередь, жидкость – труднолетучими (высококипящими). Одновременно с обогащением происходит обмен теплом.

Момент контакта (взаимодействия потоков) пара и жидкости называется процессом тепломассообмена.

Благодаря разной направленности движений (пар поднимается вверх, а жидкость стекает вниз), после достижения системой равновесия в верхней части ректификационной колонны можно по отдельности отобрать практически чистые компоненты, входившие в состав смеси. Сначала выходят вещества с более низкой температурой кипения (альдегиды, эфиры и спирты), потом – с высокой (сивушные масла).

Состояние равновесия. Появляется на самой границе разделения фаз. Достигается только при одновременном соблюдении двух условий:

Чем чаще система приходит в равновесие, тем эффективнее тепломасообмен и разделение смеси на отдельные составляющие.

Разница между дистилляцией и ректификацией

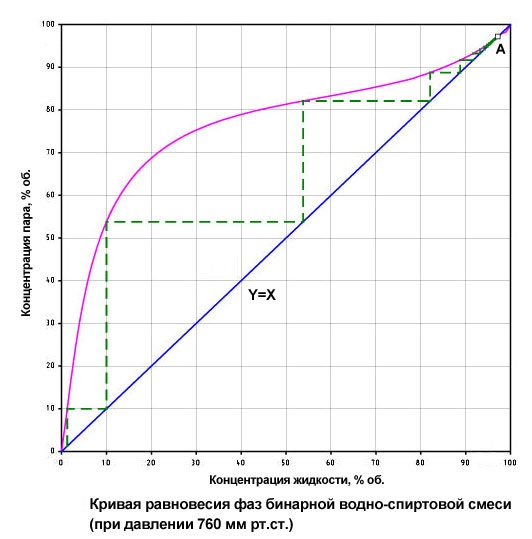

Как видно на графике, из 10% спиртового раствора (браги) можно получить самогон 40%, а при второй перегонке этой смеси выйдет 60-градусный дистиллят, при третьей – 70%. Возможны следующие интервалы: 10-40; 40-60; 60-70; 70-75 и так далее до максимума – 96%.

Теоретически, чтобы получить чистый спирт, требуется 9-10 последовательных дистилляций на самогонном аппарате. На практике перегонять спиртосодержащие жидкости концентрацией выше 20-30% взрывоопасно, к тому же из-за больших затрат энергии и времени экономически невыгодно.

С этой точки зрения, ректификация спирта – это минимум 9-10 одновременных, ступенчатых дистилляций, которые происходят на разных контактных элементах колонны (насадках или тарелках) по всей высоте.

| Отличие | Дистилляция | Ректификация |

| Органолептика напитка | Сохраняет аромат и вкус исходного сырья. | Получается чистый спирт без запаха и вкуса (проблема имеет решение). |

| Крепость на выходе | Зависит от количества перегонок и конструкции аппарата (обычно 40-65%). | До 96%. |

| Степень разделения на фракции | Низкая, вещества даже с разной температурой кипения перемешиваются, исправить это невозможно. | Высокая, можно выделить чистые вещества (только с разной температурой кипения). |

| Способность убрать вредные вещества | Низкая или средняя. Для повышения качества требуется минимум две перегонки с разделением на фракции хотя бы при одной из них. | Высокая, при правильном подходе отсекаются все вредные вещества. |

| Потери спирта | Высокие. Даже при правильном подходе можно извлечь до 80% от всего количества, сохранив приемлемое качество. | Низкие. Теоретически, реально извлечь весь этиловый спирт без потери качества. На практике минимум 1-3% потерь. |

| Сложность технологии для реализации в домашних условиях | Низкая и средняя. Подходит даже самый примитивный аппарат со змеевиком. Возможны улучшения оборудования. Технология перегонки проста и понятна. Самогонный аппарат обычно не занимает много места в рабочем состоянии. | Высокая. Требуется специальное оборудование, изготовить которое без знаний и опыта невозможно. Процесс сложнее для понимания, нужна предварительная хотя бы теоретическая подготовка. Колонна занимает больше места (особенно по высоте). |

| Опасность (в сравнении друг с другом), оба процесса пожаро- и взрывоопасны. | Благодаря простоте самогонного аппарата дистилляция несколько безопаснее (субъективное мнение автора статьи). | Из-за сложного оборудования, при работе с которым существует риск допустить больше ошибок, ректификация опаснее. |

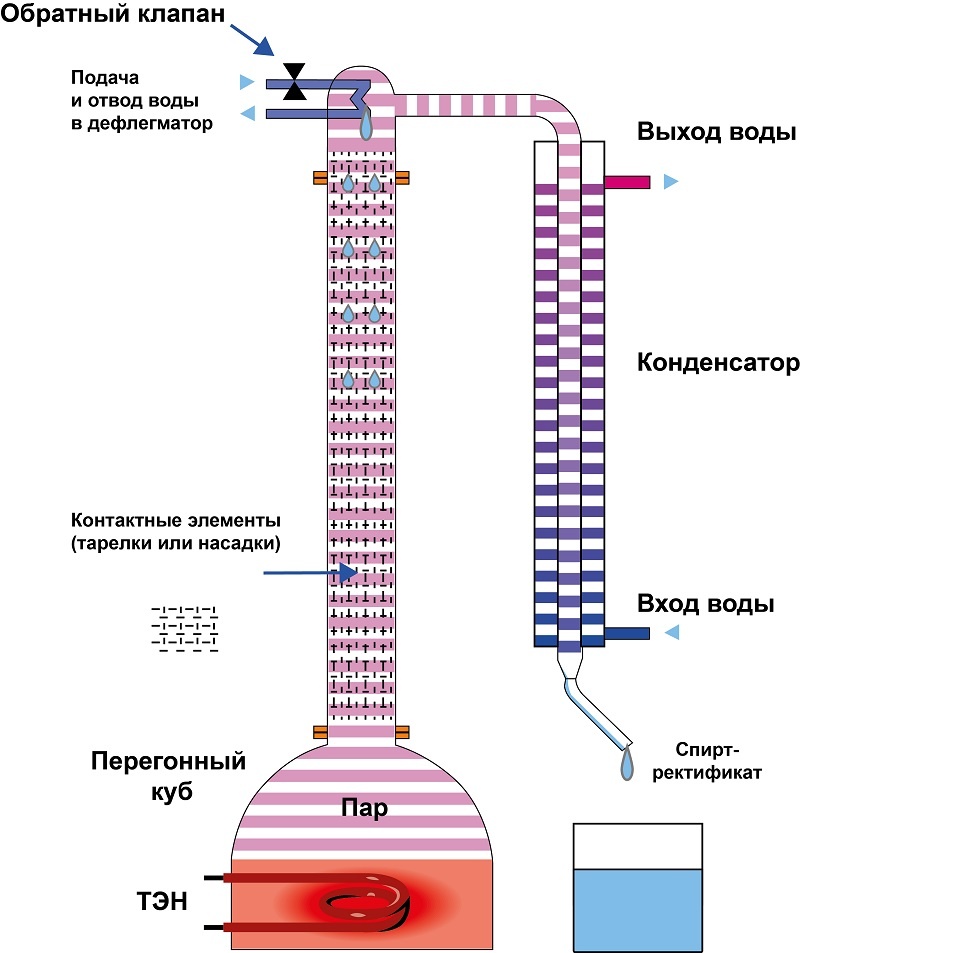

Работа ректификационной колонны

Ректификационная колонна – устройство, предназначенное для разделения многокомпонентной жидкой смеси на отдельные фракции по температуре кипения. Представляет собой цилиндр постоянного или переменного сечения, внутри которого находятся контактные элементы – тарелки или насадки.

Также почти каждая колонна имеет вспомогательные узлы для подвода исходной смеси (спирта-сырца), контроля процесса ректификации (термометры, автоматика) и отбора дистиллята – модуль, в котором конденсируется, а затем принимается наружу извлеченный из системы пар определенного вещества.

Спирт-сырец – продукт перегонки браги методом классической дистилляции, который можно «заливать» в ректификационную колонну. Фактически это самогон крепостью 35-45 градусов.

Флегма – сконденсировавшийся в дефлегматоре пар, стекающий по стенкам колонны вниз.

Флегмовое число – отношение количества флегмы к массе отбираемого дистиллята. В спиртовой ректификационной колонне находятся три потока: пар, флегма и дистиллят (конечная цель). В начале процесса дистиллят не отбирают, чтобы в колонне появилась достаточно флегмы для тепломассообмена. Потом часть паров спирта конденсируют и отбирают из колонны, а оставшиеся спиртовые пары и дальше создают поток флегмы, обеспечивая нормальную работу.

Для работы большинства установок флегмовое число должно быть не меньше 3, то есть 25% дистиллята отбирают, остальной – нужен в колонне для орошения контактных элементов. Общее правило: чем медленнее отбирать спирт, тем выше качество.

Контактные устройства ректификационной колонны (тарелки и насадки)

Отвечают за многократное и одновременное разделение смеси на жидкость и пар с последующей конденсацией пара в жидкость – достижение в колонне состояния равновесия. При прочих равных условиях, чем больше в конструкции контактных устройств, тем эффективнее ректификация в плане очистки спирта, поскольку увеличивается поверхность взаимодействия фаз, что интенсифицирует весь тепломасообмен.

Теоретическая тарелка – один цикл выхода из равновесного состояния с повторным его достижением. Для получения качественного спирта требуется минимум 25-30 теоретических тарелок.

Физическая тарелка – реально работающее устройство. Пар проходит сквозь слой жидкости в тарелке в виде множества пузырьков, создающих обширную поверхность контакта. В классической конструкции физическая тарелка обеспечивает примерно половину условий для достижения одного равновесного состояния. Следовательно, для нормальной работы ректификационной колонны требуется в два раза больше физических тарелок, чем теоретических (расчетных) минимум – 50-60 штук.

Насадки. Зачастую тарелки ставят только на промышленные установки. В лабораторных и домашних ректификационных колоннах в качестве контактных элементов используются насадки – скрученная специальным образом медная (либо стальная) проволока или сетки для мытья посуды. В этом случае флегма стекает тонкой струйкой по всей поверхности насадки, обеспечивая максимальную площадь контакта с паром.

Конструкций очень много. Недостаток самодельных проволочных насадок – возможная порча материала (почернение, ржавчина), заводские аналоги лишены подобных проблем.

Свойства ректификационной колонны

Материал и размеры. Цилиндр колонны, насадки, куб и дистилляторы обязательно делают из пищевого, нержавеющего, безопасного при нагревании (равномерно расширяется) сплава. В самодельных конструкциях в качестве куба чаще всего используются бидоны и скороварки.

Минимальная длина трубы домашней ректификационной колонны – 120-150 см, диаметр – 30-40 мм.

Система нагрева. В процессе ректификации очень важно контролировать и быстро регулировать мощность нагрева. Поэтому самым удачным решением является нагрев с помощью ТЭНов, вмонтированных в нижнюю часть куба. Подвод тепла через газовую плиту не рекомендуется, поскольку не позволяет быстро менять температурный диапазон (высокая инертность системы).

Контроль процесса. Во время ректификации важно следовать инструкции производителя колонны, в которой обязательно указываются особенности эксплуатации, мощность нагрева, флегмовое число и производительность модели.

Очень сложно контролировать процесс ректификации без двух простейших приспособлений – термометра (помогает определить правильную степень нагрева) и спиртометра (измеряет крепость полученного спирта).

Производительность. Не зависит от размеров колонны, поскольку, чем выше царга (труба), тем больше физических тарелок находится внутри, следовательно, качественнее очистка. На производительность влияет мощность нагрева, которая определяет скорость движения потоков пара и флегмы. Но при переизбытке подаваемой мощности колонна захлебывается (перестает работать).

Средние значения производительности домашних ректификационных колон – 1 литр в час при мощности нагрева 1 кВт.

Влияние давления. Температура кипения жидкостей зависит от давления. Для успешной ректификации спирта давление вверху колонны должно быть приближено к атмосферному – 720-780 мм.рт.ст. В противном случае при уменьшении давления снизится плотность паров и увеличится скорость испарения, что может стать причиной захлебывания колонны. При слишком высоком давлении падает скорость испарения, делая работу устройства неэффективной (нет разделения смеси на фракции). Для поддержания правильного давления каждая колонна для ректификации спирта оборудована трубкой связи с атмосферой.

О возможности самодельной сборки. Теоретически, ректификационная колонна не является очень сложным устройством. Конструкции успешно реализуются умельцами в домашних условиях.

Но на практике без понимания физических основ процесса ректификации, правильных расчетов параметров оборудования, подбора материалов и качественной сборки узлов, использование самодельной ректификационной колоны превращается опасное занятие. Даже одна ошибка может привести к пожару, взрыву или ожогам.

В плане безопасности прошедшие испытания (имеют подтверждающую документацию) заводские колонны надежнее, к тому же поставляются с инструкцией (должна быть подробной). Риск возникновения критической ситуации сводится только к двум факторам – правильной сборке и эксплуатации согласно инструкции, но это проблема почти всех бытовых приборов, а не только колонн или самогонных аппаратов.

Принцип работы ректификационной колонны

Куб наполняют максимум на 2/3 объема. Перед включением установки обязательно проверяют герметичность соединений и сборки, перекрывают узел отбора дистиллята и подают охлаждающую воду. Только после этого можно начать нагрев куба.

Оптимальная крепость подаваемой в колонну спиртосодержащей смеси – 35-45%. То есть в любом случае перед ректификацией требуется дистилляция браги. Полученный продукт (спирт-сырец) потом перерабатывают на колонне, получая почти чистый спирт.

Это значит, что домашняя ректификационная колонна не является полной заменой классического самогонного аппарата (дистиллятора) и может рассматриваться лишь как дополнительная ступень очистки, более качественно заменяющая повторную дистилляцию (вторую перегонку), но нивелирующая органолептические свойства напитка.

Справедливости ради отмечу, что большинство современных моделей ректификационных колон предполагают работу в режиме самогонного аппарата. Для перехода к дистилляции нужно лишь перекрыть штуцер соединения с атмосферой и открыть узел отбора дистиллята.

Если одновременно перекрыть оба штуцера, то нагретая колонна может взорваться из-за избыточного давления! Не допускайте подобных ошибок!

На промышленных установках непрерывного действия зачастую брагу перегоняют сразу, но это возможно благодаря гигантским размерам и особенностям конструкции. Например, стандартом считается труба 80 метров высоты и 6 метров диаметра, в которой установлено в разы больше контактных элементов, чем на ректификационных колоннах для дома.

После включения жидкость в кубе доводится нагревателем до кипения. Образовавшийся пар поднимается вверх по колонне, затем попадает в дефлегматор, где конденсируется (появляется флегма) и по стенкам трубы возвращается в жидком виде в нижнюю часть колонны, на обратном пути контактируя с поднимающимся паром на тарелках или насадках. Под действием нагревателя флегма снова становится паром, а пар вверху опять конденсируется дефлегматором. Процесс становится циклическим, оба потока непрерывно контактируют друг с другом.

После стабилизации (пара и флегмы достаточно для равновесного состояния) в верхней части колонны скапливаются чистые (разделенные) фракции с самой низкой температурой кипения (метиловый спирт, уксусный альдегид, эфиры, этиловый спирт), внизу – с самой высокой (сивушные масла). По мере отбора нижние фракции постепенно поднимаются вверх по колонне.

В большинстве случаев стабильной (можно начинать отбор) считается колонна, в которой температура не меняется на протяжении 10 минут (общее время прогрева – 20-60 минут). До этого момента устройство работает «само на себя», создавая потоки пара и флегмы, которые стремятся к равновесию. После стабилизации начинается отбор головной фракции, содержащей вредные вещества: эфиры, альдегиды и метиловый спирт.

Ректификационная колонна не избавляет от необходимости разделять выход на фракции. Как и в случае с обычным самогонным аппаратом приходится собирать «голову», «тело» и «хвост». Разница только в чистоте выхода. При ректификации фракции не «смазываются» – вещества с близкой, но хотя бы на десятую долю градуса разной температурой кипения не пересекаются, поэтому при отборе «тела» получается почти чистый спирт. Во время обычной дистилляции разделить выход на фракции, состоящие только из одного вещества, невозможно физически какая бы конструкция не использовалась.

Если колонна выведена на оптимальный режим работы, то при отборе «тела» трудностей не возникает, так как температура всё время стабильна.

Нижние фракции («хвосты») при ректификации отбирают, ориентируясь по температуре или по запаху, но в отличие от дистилляции эти вещества не содержат спирта.

Возвращение спирту органолептических свойств. Зачастую «хвосты» требуются, чтобы вернуть спирту-ректификату «душу» – аромат и вкус исходного сырья, например, яблока или винограда. После завершения процесса в чистый спирт добавляют некоторое количество собранных хвостовых фракций. Концентрацию рассчитывают эмпирическим путем, экспериментируя на небольшом количестве продукта.

Преимущество ректификации в возможности добыть практически весь содержащийся в жидкости спирт без потери его качества. Это значит, что «головы» и «хвосты», полученные на самогонном аппарате, можно переработать на ректификационной колонне и получить безопасный для здоровья этиловый спирт.

Захлебывание ректификационной колонны

Каждая конструкция имеет предельную скорость движения пара, после которой течение флегмы в кубе сначала замедляется, а потом и вовсе прекращается. Жидкость накапливается в ректификационной части колонны и происходит «захлебывание» – прекращение тепломассообменного процесса. Внутри происходит резкий перепад давления, появляется посторонний шум или бульканье.

Причины захлебывания ректификационной колонны: