Для чего нужны катализаторы на нпз

Катализаторы гидроочистки

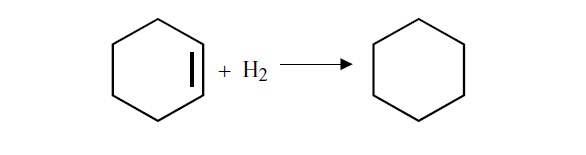

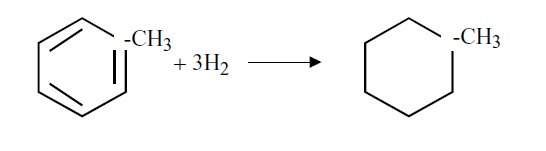

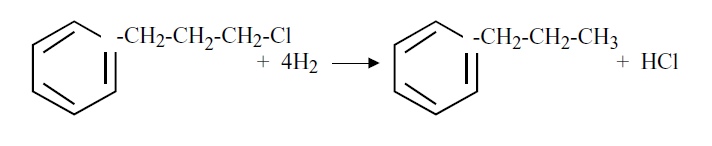

Реакции гидроочистки

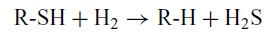

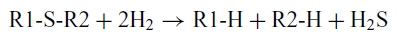

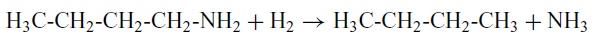

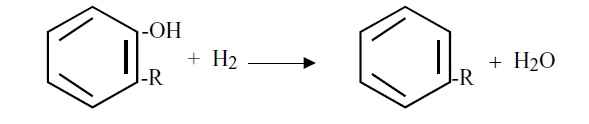

В процессе гидроочистки происходят следующие химические стадии и/или реакции (в зависимости от присутствующих примесей):

Эффективные катализаторы гидроочистки должны способствовать протеканию указанных реакций, а также иметь возможность селективного удаления нежелательных компонентов и вариативность к качеству перерабатываемого сырья.

Катализаторы гидроочистки

Катализаторы гидроочистки представляют собой материалы с большой площадью поверхности, состоящие из активного компонента и промотора, который равномерно распределен по носителю. Носитель катализатора обычно представляет собой гамма-оксид алюминия (γ-Al2O3), иногда с небольшим количеством диоксида кремния или добавлением фосфора, который выполнен таким образом, чтобы обеспечить большую площадь поверхности и соответствующую структуру пор.

Активным компонентом обычно является сульфид молибдена, хотя вольфрамосодержащие катализаторы также используются (хотя редко, и как правило, в специфических случаях, таких как переработка смазочных масел).

Промоторы катализаторов

Для молибденовых катализаторов в качестве промоторов используются как кобальт (Co-Mo), так и никель (Ni-Mo). Промотор обладает эффектом существенного увеличения (примерно в 100 раз) активности активного сульфида металла.

Кислотность носителя (которая обеспечивается кремнеземом и / или фосфором) может быть увеличена для повышения активности катализатора для реакций (гидро) крекинга и изомеризации. Коммерчески доступные катализаторы имеют различное количество промоторов и активных компонентов, в зависимости от сферы применения, но в целом они могут содержать до 25 мас. % промотора и 25 мас. % активного компонента.

Размер и форма катализаторов

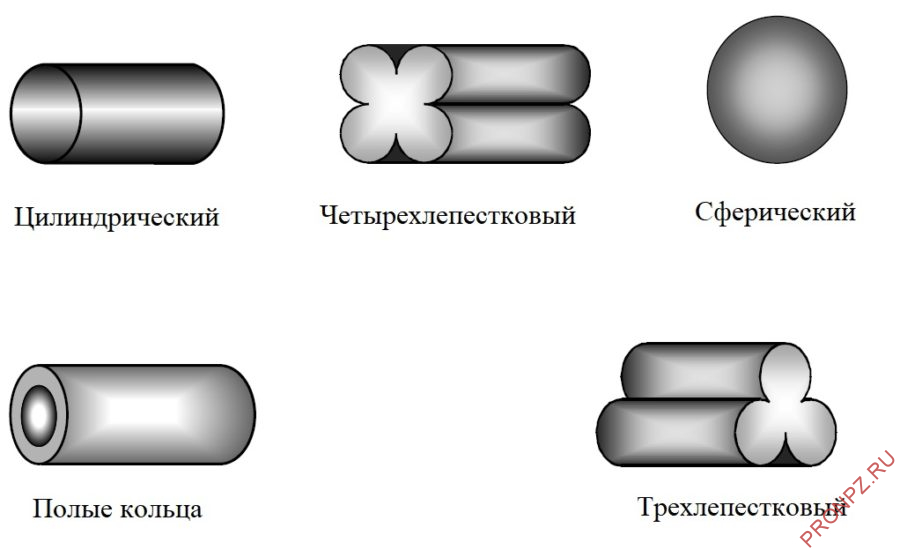

Катализаторы гидроочистки бывают разных размеров и форм и варьируются в зависимости от производителя (рисунок 1):

Размер и форма частиц катализатора представляют собой компромисс между желанием минимизировать эффекты диффузии пор в частицах катализатора (требующие небольших размеров) и перепадом давления в реакторе (требующие больших размеров частиц).

Физические характеристики катализаторов

Физические характеристики катализаторов также варьируются от производителя к производителю и предполагаемого использования катализатора, но в целом таковы:

Кобальт-молибденовые катализаторы

В целом, катализаторы Co-Mo были разработаны главным образом для обессеривания, но также достигается некоторое деазотирование и деметаллирование. Эти катализаторы могут гидроочищать сырье с различными свойствами.

Катализаторы Co-Mo имеют низкую активность гидрирования, поэтому они имеют наименьшее потребление водорода для удаления серы. Они также имеют самую низкую чувствительность потребления H2 к изменениям рабочего давления.В целом, катализаторы Co-Mo имеют самые высокие характеристики обессеривания при более низких рабочих давлениях ( 2 изб.). Эти катализаторы также имеют самые низкие показатели деазотирования из-за низкой активности гидрирования.

Поскольку катализаторы Co-Mo показывают самое высокое удаление серы на единицу потребляемого водорода, они лучше всего подходят для обессеривания при более низких давлениях и при недостатке водорода.

Никель-молибденовые катализаторы

Катализаторы Ni-Mo были разработаны для обессеривания, но особенно для гидрирования и деазотирования. Удаление металлов также может быть достигнуто. Эти катализаторы могут гидроочищать сырье с различными свойствами. Катализаторы Ni-Mo обладают более высокой способностью к деазотированию, чем Co-Mo, и поэтому используются для крекированного сырья или в других областях, где деазотирование и / или насыщение столь же важны, как и обессеривание.

Более высокая гидрирующая способность катализаторов Ni-Mo позволяет использовать их в качестве верхнего слоя для насыщения олефинов и других предшественников смолистых отложений, чтобы смягчить загрязнение слоя катализатора, приводящее к накоплению перепада давления и плохому распределению потока жидкости через слой катализатора. Катализаторы Ni-Mo имеют высокую эффективность при высоких давлениях. Катализаторы Ni-Mo показывают больший отклик в деазотировании и эффективности обессеривания с изменением парциального давления Н2, чем Co-Mo. Таким образом, операции высокого давления, такие как предгидроочистка сырья для FCC и гидрокрекинга, благоприятствуют использованию катализаторов Ni-Mo. Использование катализаторов Ni-Mo также предпочтительно для предгидроочистки сырья установок риформинга, так как современные катализаторы риформинга очень чувствительны к содержанию азота в исходном сырье.

Другие катализаторы

Другими катализаторами, используемыми в гидроочистке, являются Ni-W и Ni-Co-Mo. Никель-вольфрамовые катализаторы Ni-W находят применение при очистке сырья, где требуется более высокая гидрирующая активность, чем это доступно в Ni-Mo или Co-Mo. В целом их активность обессеривания слаба при уровнях давления, используемых при гидроочистке – однако они очень хорошо работают при высоких давлениях, используемых при гидрокрекинге. Ni-W в сульфидной форме проявляет гидрокрекинговую активность, превосходящую активность как Co-Mo, так и Ni-Mo. Повышение активности материала носителя с помощью промоторов или цеолита может дополнительно повысить активность гидрокрекинга. Ni-W можно сделать селективным для насыщения одной из двойных связей в диолефинах в легких типах сырья, что может быть желательно при некоторых операциях гидроочистки. Ni-Co-Mo катализаторы – это попытка объединить преимущества Co-Mo и Ni-Mo, однако, они используются редко.

Приготовление катализаторов

Катализаторы гидроочистки содержат металлы, диспергированные на носителе. Этот носитель представляет собой γ-оксид алюминия, который получают путем синтеза. Для получения γ-оксида алюминия можно использовать несколько видов сырья:

Катализаторы гидроочистки могут быть изготовлены несколькими способами:

1) соосаждение исходных компонентов из растворов;

2) сухое или влажное смешение порошкообразных реагентов;

3) сплавление окислов с последующим восстановлением до металла;

4) сплавление активного и неактивного компонентов с последующим выщелачиванием последнего;

5) нанесение каталитически активного вещества на пористый носитель.

Факторы, влияющие на приготовление катализаторов

Во время приготовления катализатора существует несколько переменных величин, которые оказывают влияние на готовую продукцию. Это:

Производители катализаторов

Мировые

Ведущие мировые производители катализаторов для процессов гидроочистки:

Отечественные

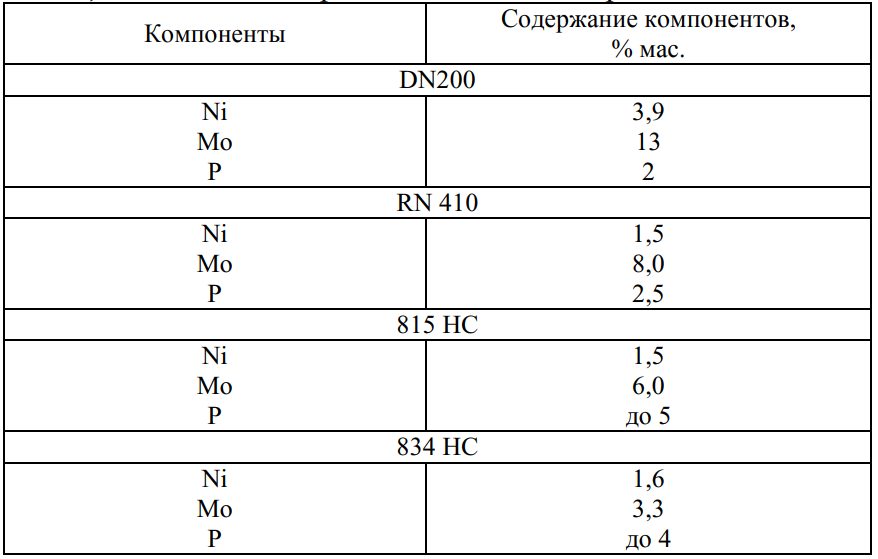

Ниже приведена характеристика отечественных катализаторов дистиллятных фракций.

Катализируй это: от каких веществ зависит современная нефтепереработка

Что такое катализаторы?

Это вещества, которые ускоряют химические процессы и делают их более эффективными. Они участвуют в реакции, но не входят в состав конечного продукта.

Благодаря катализаторам из того же объема сырья можно получить больше продукции и сделать это быстрее, чем если бы процессы шли сами по себе.

Их используют в промышленности?

Да, причем очень широко и активно. Без них многие производства были бы нерентабельны или невозможны. Сегодня до 95% химических процессов в промышленности проходят с использованием катализаторов.

Эти вещества очень разнообразны и применяются в самых различных отраслях. Всего на рынке насчитывается более тысячи наименований. Примерно 40% от всего объема катализаторов, используемых в России, приходится на нефтеперерабатывающие производства.

Почему катализаторы так важны для этих производств?

Они обеспечивают глубокую переработку нефти и помогают производить важнейшие нефтепродукты — прежде всего, бензин и дизельное топливо. Современные катализаторы нужны для выпуска всех видов топлива экологического стандарта Евро-5.

Этот стандарт действует в Евросоюзе с 2008-2009 годов. В России он стал обязательным в 2016 году. С тех пор большинство НПЗ производят только топливо Евро-5, а гражданский оборот бензина более низких классов запрещен. То есть без нужных катализаторов в России встал бы практически весь автотранспорт, кроме военной техники.

Как именно действуют катализаторы в переработке нефти?

Они участвуют в нескольких разных процессах. Один из самых массовых в нефтепереработке катализаторов предназначен для каталитического крекинга. На этом этапе тяжелые молекулы нефти распадаются на более легкие, а из сырья получают компоненты высокооктанового бензина и дизельного топлива. В процессе каткрекинга твердый катализатор перемещается внутри установок, ускоряя и повышая эффективность процесса.

Также катализаторы используют для гидропроцессов, которые проходят с участием водорода (на латыни он называется hydrogenium). Например, в процессе гидроочистки из сырья или топлива удаляются посторонние вещества, такие как сера. Для этого нефть, бензин или дизель пропускают через слой неподвижного катализатора.

Похожим образом устроен процесс гидрокрекинга. Но в отличие от гидроочистки, здесь все происходит под очень высоким давлением — до 300 атмосфер. Это одна из наиболее дорогих и перспективных технологий в отрасли. Она дает возможность максимально углубить переработку нефти.

Глубина переработки — один из важнейших показателей эффективности НПЗ. Она отражает соотношение между объемом полученных нефтепродуктов и объемом потраченной нефти. Чем выше показатель, тем больше произвели светлых нефтепродуктов и меньше мазута осталось. Сочетание каталитического и гидрокрекинга позволяет довести глубину переработки нефти до максимальных значений 95-97%.

Для всех этих процессов нужны разные катализаторы?

Да. Вещества, необходимые для разных химических процессов, имеют различную структуру и свойства.

Например, катализаторы для каталитического крекинга — это микросферы диаметром около 70-90 микрометров, внешне похожие на мелкий песок. Они состоят из активного компонента — цеолита — и постоянно взаимодействуют с сырьем. Благодаря им процессы могут проходить в более мягких условиях, при относительно невысоком давлении и температуре.

Катализаторы гидропроцессов представляют из себя носители, пропитанные химическим составом. Они напоминают трилистники длиной от 5-6 до 15 миллиметров. Такая форма выбрана, чтобы увеличить поверхность соприкосновения сырья или топлива с веществом.

Много ли вообще нужно катализаторов для нефтепереработки?

Да, много. Причем потребность в них постоянно увеличивается. В 2011 году всем российским предприятиям вместе взятым требовалось чуть более 15,8 тыс. т катализаторов. В 2017-м нужно было уже 17,7 тыс. т. Ожидается, что в нынешнем году отрасли понадобится более 18 тыс. т веществ для каталитических процессов.

Для роста потребности есть как минимум две причины. Первая — развитие глубокой нефтепереработки. Производители стараются снижать долю мазута и выпускать больше светлых нефтепродуктов, ведь их можно продавать дороже.

Кроме того, им приходится иметь дело со все более сложной нефтью. Сегодня в ход идут месторождения, где залегает нефть с большим количеством примесей. Чтобы избавиться от них и получить высококачественный продукт, тоже нужны катализаторы.

Где сейчас производят катализаторы для российских заводов?

По некоторым позициям Россия очень зависима от импорта. Например, катализаторы гидрокрекинга, которые нужны для глубокой нефтепереработки и производства топлива стандартов Евро-5, вообще не выпускаются в РФ.

В мире действует около 1 тыс. НПЗ, но крупных производителей катализаторов — не более десяти. Лидерами в области производства катализаторов нефтепереработки считаются западные компании.

Чтобы закупить нужный объем катализаторов за рубежом, российским НПЗ по состоянию на 2019 год требовалось около 145 млн долларов (более 9,3 млрд руб. по среднегодовому курсу ЦБ).

Почему в России нет своего производства катализаторов?

Само по себе производство есть. Но эти предприятия построены в 1950-х годах и давно не отвечает потребностям отрасли ни по качеству, ни по объемам.

Как уже говорилось, в России с 2016 года действуют экологические требования к моторным топливам Евро-5. Отечественные катализаторы прошлого поколения дают топливо более низких экологических стандартов. Это подталкивает производителей заняться новыми наукоемкими производствами.

Можно ли это исправить?

Да, и представители отрасли сейчас этим занимаются. «Газпром нефть» строит в Омске масштабное производство полного цикла, которое будет выпускать 21 тыс. т катализаторов ежегодно — больше, чем сейчас требуется всем российским НПЗ вместе взятым.

В 2015-м этому проекту присвоили статус национального.

Кто помогает в работе над проектом?

Производство катализаторов — крайне наукоемкое, поэтому к работе привлекают ученых. «Газпром нефть» сотрудничает с несколькими НИИ, в том числе Центром новых химических технологий ИК (Омск), Институтом катализа им Г.К. Борескова (Новосибирск) и столичным МГУ.

Компания получила уже 48 патентов на свои разработки.

Сейчас производятся катализаторы для стандарта Евро-5. А что будет, когда введут новые топливные стандарты?

Катализаторы в «Газпром нефти» разрабатывают с учетом не только нынешних, но и будущих экологических требований. Поэтому, когда введут Евро-6, компания сможет обеспечить российские НПЗ продукцией, которая нужна для выпуска нового топлива.

Когда запустят новый завод?

Основной этап строительства комплекса полного цикла будет завершен до конца 2021 года.

Производство будет состоять из трех линий, выпускающих три разных продукта. Это катализаторы каталитического крекинга и гидроочистки, которые используются при изготовлении топлива. А также катализаторы гидрокрекинга, необходимые для глубокой переработки нефти.

Вдобавок на площадке создадут инфраструктуру, на которой можно восстанавливать активность отработанных катализаторов. Мощности позволят реактивировать 2 тыс. т продукта ежегодно.

Как новые катализаторы повлияют на работу производителей?

Во-первых, повысится эффективность применения катализаторов на НПЗ. К примеру, переход на катализатор крекинга «Газпром нефти» увеличивает выход бензина на 1-3% при том же объеме переработки. Если масштабировать это на все российские заводы, то дополнительный экономический эффект может достигать 15 млрд руб. в год.

Во-вторых, предприятия смогут снизить расходы на закупку катализаторов. Российский продукт обойдется дешевле зарубежных, особенно с учетом курса рубля.

Разным предприятиям нужны разные катализаторы. Как с этим быть?

Сами по себе катализаторы достаточно универсальны и не имеют привязки к конкретным сортам нефти. Однако у каждого производства могут быть свои особенности и потребности.

Чтобы их учесть, «Газпром нефть» разрабатывает новые марки под сырье и требования клиентов. Все созданные продукты тестируются в Центре по испытанию катализаторов и на собственных НПЗ.

Из чего планируют делать катализаторы на новом заводе?

Производство спроектировано так, чтобы делать компоненты катализаторов из простого и доступного на рынке сырья. Например, из сульфата алюминия, солей металлов и минеральной глины. В целом для нового производства планируют использовать только отечественное сырье.

Катализаторы опасны для здоровья? Что будет, если их съесть или подержать в руках?

Употреблять их внутрь точно не стоит. Катализаторы содержат металлы.

Но держать в руках их можно без вреда для здоровья. Впрочем, как и любая глина, они сушат кожу и могут пылить. Поэтому на производствах при работе с катализаторами используют перчатки и респираторы.

Не навредит ли завод экологии?

При строительстве используются закрытые агрегаты, которые исключают взаимодействие веществ с атмосферой. Оборудование на заводе обеспечивает очистку газов от 95-99,5% примесей.

Будет ли продукция нового комплекса отличаться от импортных аналогов?

Да, по ряду параметров она отличается в лучшую сторону. Катализаторы гидроочистки показывают более высокую активность, гидрокрекинга — повышенный выход керосина и дизельного топлива, а каталитического крекинга — больший выход бензина.

Лабораторные каталитические установки для нефтехимии

Авторы:

Лапин Владимир Авангардович

Астахов Александр Викторович

Катализ это процесс избирательного ускорения протекания химических реакций под действием катализаторов, т. е. веществ, которые многократно участвуют в химическом превращении, но практически не расходуются в его процессе. Катализ широко распространен в природе и используется в промышленных химических технологиях и в частности, нефтепереработке, например, в производстве моторных топлив, спиртов, кислот, альдегидов, фенола, синтетических смол и пластмасс, искусственных каучуков, красителей и т.п.

Использование катализаторов имеет целый ряд преимуществ. Во-первых, они обеспечивают высокую направленность протекающих химических превращений и, соответственно, уменьшается доля побочных продуктов (вплоть до полного их исключения), при этом соответственно упрощается процесс очистки. Во-вторых, увеличение выхода целевых веществ в условиях катализа позволяет значительно снизить расход необходимых для их получения энергетических и материальных ресурсов. При этом процессы зачастую протекают в более мягких и менее энергозатратных условиях. В-третьих, в реакциях катализаторы используются в относительно небольших количествах, практически не расходуются и потому в идеале не требуют возобновления и регенерации. В целом все это делает использование катализа в химических технологиях привлекательным и экономически крайне выгодным.

Каталитические процессы находят широкое применение в нефтепереработке и нефтехимии. Примеры каталитических реакций приведены ниже.

Каталитический риформинг применяется для получения высокооктановых компонентов автомобильных бензинов, ароматизированного концентрата для производства индивидуальных ароматических углеводородов, а также технического водорода.

Катализаторы риформинга относятся к классу окисно-металлических катализаторов, приготовленных нанесением небольшого количества металла на огнеупорный носитель. На первом этапе развития процесса применялись монометаллические катализаторы. Современные катализаторы – полиметаллические. Для предотвращения дезактивации катализатора в сырье ограничивается содержание серы и азота.

Установки каталитического риформинга подразделяются по способу осуществления окислительной регенерации катализатора на установки со стационарным слоем, где регенерация проводится 1-2 раза в год и связана с остановкой производства и установки с движущимся слоем катализатора, где регенерация проводится в специальном аппарате.

В качестве сырья используются легкие прямогонные фракции, а продукцией является изокомпонент, который направляется на смешение с продуктами риформинга и каталитического крекинга для получения высокооктановых бензинов.

На российских НПЗ применяются отечественные катализаторы типа СИ-1 и катализаторы, разработанные компанией «ЮОП».

Гидроочистка дистиллятов применяется для улучшения качества и повышения стабильности светлых дистиллятов, сырья каталитического крекинга, в результате использования реакций деструктивного гидрирования сероорганических соединений и гидрирования непредельных углеводородов. В качестве сырья используются бензиновые, керосиновые, дизельные фракции и вакуумный газойль, содержащие серу, азот, непредельные углеводороды. Продукцией являются очищенные фракции, бензин-отгон, как компонент товарных бензинов, и сероводород, как сырье на установки производства серной кислоты или серы.

В промышленности для установок гидроочистки дистиллятов применяют алюмокобальтмолибденовый и алюмоникельмолибденовый катализаторы.

Каталитический крекинг применяется для получения дополнительных количеств светлых нефтепродуктов, а именно высокооктанового бензина и дизельного топлива, путем разложением тяжелых нефтяных фракций в присутствии катализатора. В качестве сырья чаще всего используется вакуумный дистиллят, получаемый при первичной перегонке нефти, а также газойли коксования, термического крекинга и гидрокрекинга. Продукцией являются углеводородный газ, бензиновая фракция, легкий газойль.

pНа российских установках каталитического крекинга используются синтетические алюмосиликатные катализаторы аморфного и цеолитсодержащего типа.

Алкилирование изобутана олефинами применяется для получения бензиновых фракций, обладающих высокой стабильностью и детонационной стойкостью с использованием реакции взаимодействия изобутана с олефинами в присутствии катализатора. В качестве сырья используются изобутан и бутан-бутиленовая фракция, а также пропан-пропиленовая и пентан-амиленовая фракции. Продукцией являются легкий алкилат и сжиженные газы. В качестве катализатора используется серная кислота. За рубежом в качестве катализатора наряду с серной применяется фтористоводородная кислота.

Полимеризация (олигомеризация) олефинов применяется для получения низкомолекулярных полимеров (олигомеров) пропилена и бутилена, используемых в качестве моторного топлива или сырья нефтехимического синтеза. Сырьем установок полимеризации являются пропан-пропиленовая и бутан-бутиленовая фракции. Продукцией являются, например, полимербензин и изооктилен. Полимеризация (олигомеризация) проводится в присутствии ортофосфорной кислоты на носителе.

Гидрокрекинг применяется для получения дополнительного количества светлых нефтепродуктов каталитическим разложением тяжелого сырья в присутствии водорода. В качестве сырья установок гидрокрекинга используется широкая гамма нефтяных фракций – от бензина до тяжелых остатков (мазута и гудрона). Наиболее распространенный вид сырья – вакуумный дистиллят прямой перегонки нефти, который перерабатывается в чистом виде или в смеси с газойлями коксования, термического и каталитического крекинга. Продукцией являются сжиженный газ, бензиновая фракция, керосиновая фракция и дизельная фракция.

Термический крекинг и Висбрекинг применяется для получения в режиме термического крекинга – дополнительных количеств светлых нефтепродуктов термическим разложением остатков от перегонки нефти, в режиме висбрекинга – улучшение качества котельного топлива. Сырьем являются остатки первичной перегонки нефти – мазут и гудрон. Продукцией являются газ, содержащий непредельные и предельные углеводороды и сероводород, бензин, керосиногазойлевая фракция, крекинг-остаток.

Коксование применяется для получения нефтяного кокса и дополнительного количества светлых нефтепродуктов из тяжелых остатков. Сырьем являются гудрон, остаток термического крекинга, тяжелый газойль. Продукцией является, например, нефтяной кокс.

Постоянное совершенствование всех перечисленных технологий требует первоначальной отработки условий их реализации в небольшом масштабе, далеком от крупнотоннажного производства. Для этого используются лабораторные (пилотные) каталитические установки, на которых можно опробовать новый катализатор, изучить и проверить его свойства, оптимизировать режимы протекания реакций, опробовать новейшие разработки нефтехимии. Незаменимо такое оборудование и для проведения исследовательских работ, разработки процессов нефтепереработки на основе передовых технологий и обучения специалистов. Созданием и внедрением такого оборудования НПФ «Мета-хром» занимается уже более пяти лет. За это время накоплен большой опыт сотрудничества как с крупными предприятиями нефтепереработки («Газпром нефтехим Салават», «Нижнекамскнефтехим», «Ишимбайский специализированный химический завод катализаторов», «Нижегородские катализаторы» и др.), так и с исследовательскими («ГОСНИИХП», ИОФХ им. А.Е. Арбузова КазНЦ РАН, КХТУ КазНЦ РАН) и образовательными учреждениями («МГУ имени М. В. Ломоносова»).

Реакторное оборудование для каждой технологической установки конструируется по специальному (индивидуальному) проекту. Для характеристики реакторов используются следующие показатели: вид химической реакции, производительность, геометрические размеры и форма, расчетные технологические параметры (давление, температура, объемная скорость и др.), материальное исполнение и др. В нефтеперерабатывающей промышленности, как правило, применяются реакторы непрерывного действия. Реакторы периодического действия используются только в малотоннажных и вспомогательных процессах.

Установки, разработанные и изготовленные в НПФ «Мета-хром», выгодно отличаются от импортных аналогов, во-первых, ценой, которая в два-три раза ниже, а, во-вторых, глубоким проникновением разработчиков в процесс протекания реакции, таким образом, разработанная схема установки наиболее полно ей соответствует, и, в-третьих, возможностью осуществления оперативного и более дешевого технического обслуживания и ремонта, модернизации установки под новые задачи. НПФ «Мета-хром» доступна для сотрудничества с момента постановки задачи, в т.ч. составления технического задания до внедрения установки в производство.

Примеры некоторых реакций, протекающих в разработанных НПФ «Мета-хром» лабораторных каталитических установках приведены ниже.

1. Производство бензола

2. Производство этилбензола

Алкилирование бензола этиленом — экзотермическая реакция, происходящая в присутствии цеолитного катализатора. Реакция алкилирования происходит по электрофильному механизму. Этилен протонируется на кислоте с образованием высокоактивного промежуточного соединения. Основная реакция алкилирования с образованием этилбензола идет по схеме:

С 6 Н 6 + С 2 Н 4 → С 6 Н 5 С 2 Н 5 (9)

Кроме основной реакции в реакторе алкилирования протекают побочные реакции, как с участием основного сырья, так и с участием примесей, содержащихся в сырье.

Так, из-за кислотного катализатора, этилен может реагировать с полученным этилбензолом до образования изомеров диэтилбензола:

С 6 Н 5 С 2 Н 5 + С 2 Н 4 → С 6 Н 4 (С 2 Н 5 )2 (10)

Кроме изомеров диэтилбензола могут образовываться и другие полиэтилбензолы (главным образом с тремя или четырьмя этиловыми группами), но в значительно меньшем количестве. Другие побочные реакции ведут к образованию дифенилэтанов и в небольшом количестве светлых парафинов и других алкилированных ароматических соединений:

С 6 Н 5 С 2 Н 5 + 2С 2 Н 4 → С 6 Н 3 (С 2 Н 5 ) 3 (11)

этилбензол этилен триэтилбензол

С6Н6 + С3Н6 → С6Н5С3Н7 (12)

бензол пропилен изопропилбензол

2С 6 H 6 + С 2 Н 2 → С 6 Н 5 – СН- С 6 Н 5 (13)

бензол ацетилен 1,1-дифенилэтан

Толуол (примесь свежего бензола) алкилируется с образованием этилтолуола:

С 6 Н 5 СН 3 + С 2 Н 4 → СН 3 – С 6 Н 4 – С 2 Н 5 (14)

В результате деструкции алкильных групп при алкилировании образуются ксилолы:

С 6 Н 5 С 2 Н 5 +Н 2 → С 6 Н 4 (СН 3 ) 2 (15)

Скорость реакции образования ксилолов увеличивается при повышении температуры. Необходимый для этого водород образуется за счет реакции дегидроконденсации ароматических соединений, в результате которых получаются смолообразные вещества обедненные водородом (реакции коксообразования).

Процесс алкилирования бывает как газо-, так и жидкофазный, в зависимости от применяемого катализатора.

Условия газофазного процесса:

Сырьё            смесь бензола с этиленом

Мольное отношение Б/Э            7/1

Температура, °С            360- 420

Условия жидкофазного процесса:

Сырьё            смесь бензола с этиленом

Мольное отношение Б/Э            5,5/1

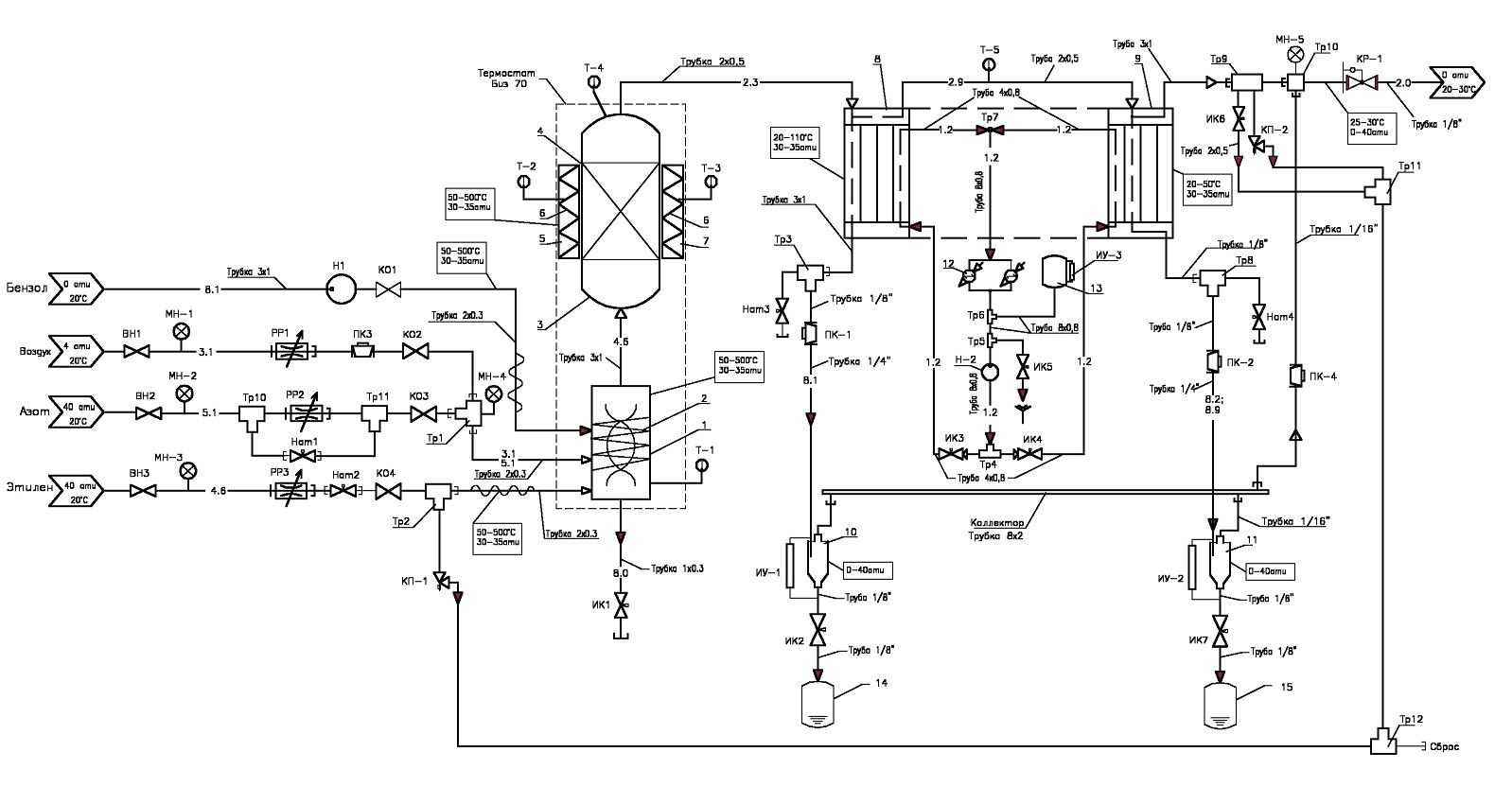

Лабораторная реакторная установка для проверки катализаторов УИК-1 (рис. 1, 2) представляет собой установку для процесса алкилирования бензола этиленом (реакция 9, смотри выше). Определение качества катализатора проводится в широком спектре реакций в промышленных условиях при температуре до 600 °С и давлении до 10 МПа.

В состав установки входят:

Рис. 1: Схема пневматическая установки для алкилирования бензола этиленом.

Рис. 2: Внешний вид реакторной установки.

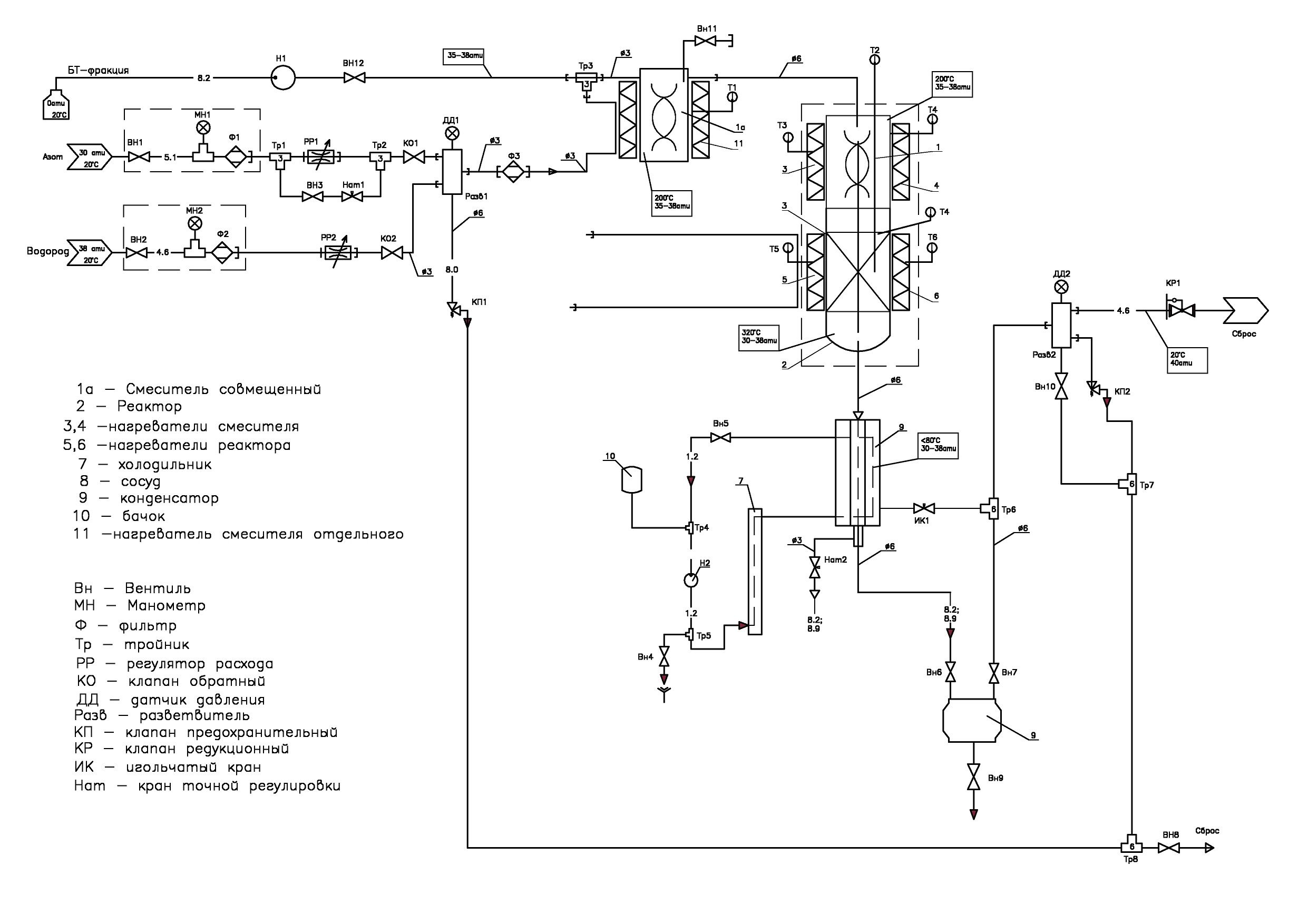

Рис. 3: Схема пневматическая установки для испытаний катализаторов процесса.

Рис. 4: Внешний вид установки гидроочистки бензол-толуольной фракции c прямоточным смесителем.

В состав установки входят:

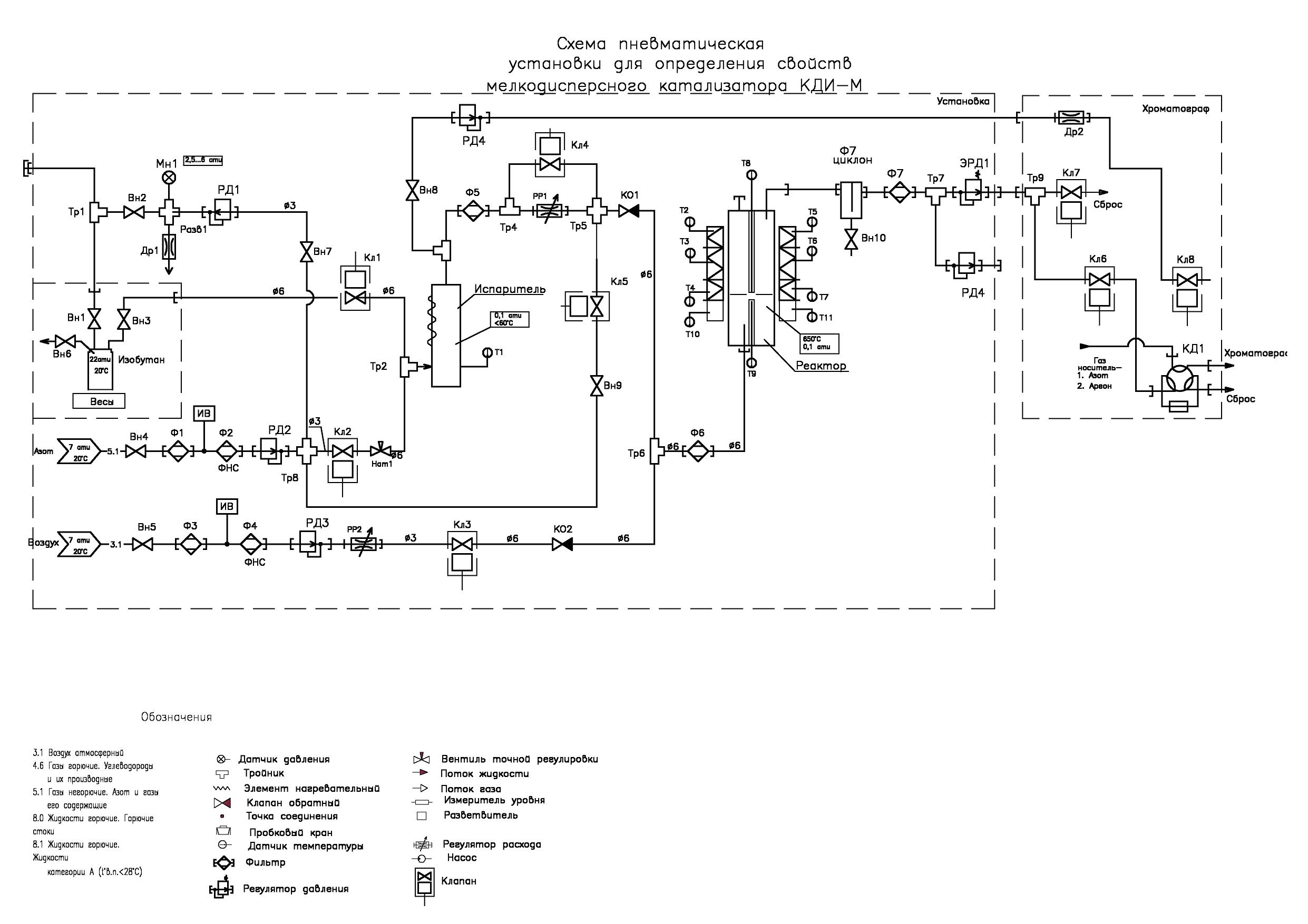

Лабораторная установка для определения свойств мелкодисперсного катализатора КДИ-М (рис. 5, 6), используемого при получении изобутилена из изобутана.

Рис. 5: Схема пневматическая установки для определения свойств мелкодисперсного катализатора КДИ-М.

Рис. 6: Внешний вид установки.

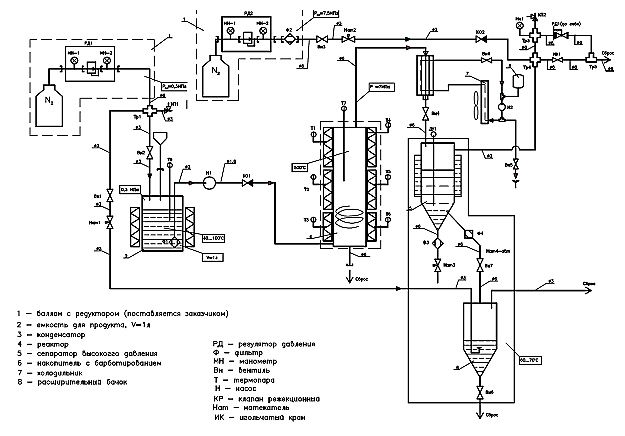

В настоящее время разрабатывается установка для исследования и совершенствования процессов термокрекинга сверхвязкой нефти (СВН) и тяжелых нефтепродуктов (рис. 7). Процесс термокрекинга проходит с участием доноров водорода. Донорно-сольвентный крекинг является потенциально перспективным некаталитическим процессом для облагораживания СВН, в котором основной задачей является снижение вязкости для трубопроводной транспортировки. При этом основными преимуществами является минимизация безвозвратных потерь (кокс и газ) и возможность варьирования состава получаемого продукта (распределение легких и средних дистиллятных фракций) путем подбора параметров технологического режима и состава доноров водорода.

Снижение запасов и объемов добычи маловязких, так называемых «легких», нефтей во многих нефтедобывающих странах, в том числе и в России, вызывает необходимость вовлечения в хозяйственный оборот нетрадиционных, сравнительно новых для нефтепереработки источников углеводородного сырья, в первую очередь – тяжелых нефтей и природных битумов. Проблема переработки тяжелых нефтей не является новой, однако по-прежнему остается актуальной. На сегодняшний день на российских нефтеперерабатывающих заводах отсутствуют приемлемые технологии переработки тяжелых нефтей, и поэтому предварительно они смешиваются с легкой нефтью или легкими дистиллятами. Переработка высоковязких нефтей очень затруднительна, энергоемка и, как следствие, во многих случаях низкорентабельна и даже убыточна.

Рис. 7: Схема пневматическая установки для исследования процессов термокрекинга.

Продукты донорно-сольвентного крекинга затем подвергаются фракционированию в сепараторе и атмосферной колонне на газ, нафту и средние дистилляты. Последние после гидрирования в специальном блоке по обычной технологии в присутствии стандартных катализаторов поступают на рециркуляцию в качестве донора водорода. Остаток атмосферной колонны направляется на вакуумную перегонку с получением вакуумного газойля и остатка. В результате удается превращение около 60 % тяжелого нефтяного сырья (мазут, гудрон) в дистилляты.

Специалистами ИОФХ им. А.Е. Арбузова КазНЦ РАН с использованием реактора высокого давления (автоклав) проведены эксперименты по термообработке сверхвязкой нефти (СВН) Ашальчинского месторождения (ПАО «Татнефть») для снижения ее вязкости с применением различных доноров водорода (тетралина и нефтяных фракций) при давлении 3 – 21 МПа и температуре 375 – 470 °С. Количество донора водорода в реакционной смеси составляло 5 или 10 %. В результате было выявлено, что при термолизе с донором водорода с массовым содержанием 5–10 % при температуре 410–420 °С и давлении до 3 МПа можно получить нефть вязкостью 100 мм2/с (снижение в 30 раз), в которой содержание кокса не фиксируется.