Для чего нужны сепараторы в аккумуляторе

Для чего нужны сепараторы в аккумуляторе

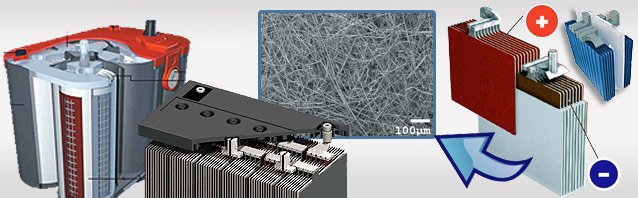

Электроды в блоках разделены сепараторами. Сепараторы предотвращают короткое замыкание между разнополярными электродами, обеспечивают необходимый для высокой ионной проводимости запас электролита в междуэлектродном пространстве и предотвращают возможность переноса электролита от одного электрода к другому.

Кроме того, сепараторы фиксируют зазор между электродами и исключают вероятность их сдвига при тряске и вибрации. Качество сепараторов оказывает существенное влияние на работу свинцового аккумулятора.

От омического сопротивления сепараторов зависит внутреннее падение напряжения в батарее и уровень напряжения на выводах электростартера. Сепараторы замедляют оплывание активного вещества положительных электродов и скорость сульфатации отрицательных электродов, продлевая срок службы батареи.

Сепараторы должны обладать высокой пористостью, достаточной механической прочностью, кислотостойкостью, эластичностью, минимальной гигроскопичностью при длительном хранении батареи в сухозаряженном состоянии и сохранять свои свойства в широком диапазоне температур.

Электросопротивление сепаратора, пропитанного электролитом, должно быть минимальным по отношению к сопротивлению такого же по объему и геометрическим размерам слоя электролита. Для массовых автомобильных батарей важна также дешевизна и доступность сырья, простота изготовления.

В свинцовых аккумуляторах применяют сепараторы из мипора, мипласта, поровинила,

пластипора и винипора (табл. 1). В стартерных свинцовых аккумуляторных батареях устанавливают сепараторы из мипора и мипласта.

Мипор (микропористый эбонит) получают в результате вулканизации смеси натурального каучука с силикагелем и серой. К недостаткам сепараторов из мипора относятся хрупкость, малая скорость пропитки электролитом, дефицитность сырья и большая стоимость.

Таблица 1. Показатели сепараторов свинцовых аккумуляторов из разных материалов

При изгибе ломается

Удовлетво- рительно эластичен

Сепараторы из мипора и мипласта не должны иметь влажность более 2%, а также сквозных микроотверстий, которые можно обнаружить при просвечивании электрической лампой мощностью 100 Вт, расположенной на расстоянии 100 мм от сепаратора.

Механическую прочность сепаратора оценивают по сопротивлению на разрыв, по способности выдерживать изгиб вокруг валика диаметром 60 мм (сепараторы из мипора) и диаметром 45-60 мм (сепараторы из мипласта).

Сепараторы из мипора и мипласта представляют собой тонкие (1-2 мм) прямоугольные пластины с трапециедальными, круглыми или овальными вертикальными выступами (рис. 4), которые обращены к положительному электроду для лучшего доступа к нему электролита. Небольшие ребра высотой 0,15-0,2 мм со стороны, обращенной к отрицательному электроду, снижают вероятность «прорастания» сепаратора, улучшают условия диффузии и конвекции электролита около отрицательного электрода.

В необслуживаемых батареях применяют пленочные сепараторы и сепараторы-конверты (рис. 5), образуемые двумя сваренными с трех сторон пластиковыми сепараторами. При установке в сепаратор-конверт одного из аккумуляторных электродов, например, отрицательного, замыкание электродов разноименной полярности шламом исключается.

Это позволяет устанавливать блоки электродов непосредственно на дно моноблоков без призм и шламового пространства. При сохранении высоты батареи можно более чем в 2 раза увеличить высоту h (рис 6) слоя электролита над электродами в ячейках моноблока и, следовательно, ту часть объема электролита, которая может быть израсходована в период эксплуатации между очередными добавками дистиллированной воды. При исправном электрооборудовании и отсутствии нарушений в эксплуатации необходимость в добавлении воды в батарею может возникнуть не чаще 1 раза в 1-2 года.

Роль сепараторов в конструкции АКБ

Конструктивно современный аккумулятор автомобильный не так прост, как может показаться на первый взгляд. Несмотря на то, что его прототипу давно перевалило за сотню лет, батареи, усовершенствование АКБ ведется по сей день. И важнейшим конструктивным элементом любого аккумулятора для автомобиля является сепаратор.

Для чего это нужно?

Сепараторы используются с целью предупреждения короткого замыкания пластин разной полярности, а также обеспечивают электролитическую проводимость. Сегодня их изготавливают из самых разнообразных материалов, начиная с древесины, заканчивая хлорвинилом. Поговорим о наиболее распространенных видах.

Какими бывают сепараторы?

Резиновые и эбонитовые, с перфорацией. Перфорированные, с добавлением резины, эбонитовые изделия широко используются в самых разнообразных видах аккумуляторных батарей. Среди их полезных свойств нужно отметить способность предотвращать оползание активной массы плюсовых пластин, а также обеспечивать защиту используемых в конструкции сепараторов из других материалов от негативного воздействия двуокиси свинца. Нередко такие сепараторы используются в сочетании с сепарирующими элементами конструкций из резины и стекловолокна.

Из хлорвинила. Прекрасные характеристики имеют сепараторы из листов хлорвинила с перфорацией. Они обладают гофрированной поверхностью, за счет чего отличаются прочностью и вязкостью. Благодаря этим свойствам, существенно увеличивается коэффициент открытия, который достигает 70%, Гофрированная поверхность сепараторов отлично сохраняется даже при высоких температурах, достигающих 80°. Кроме того, хлорвинил является химически стойким материалом. Он устойчив к кислотам, и этот параметр у хлорвинила выше по сравнению с эбонитом и прочими сепараторными материалами. Исключение составляет лишь стекло.

Из пористой резины. Такие сепараторы, исходя из сырья, используемого для из производства, подразделяются на несколько групп. Это элементы конструкции аккумулятора из латекса, пульверизованной резины и пр. Достаточно распространены сепараторы из латекса, который содержит до 40%каучука. В процессе изготовления он перемешивается с определенным количеством серы, а также раствором сернокислого магния. В смесь, кроме этого, добавляется фенол. Это необходимо, чтобы увеличить срок эксплуатации отрицательных пластин. Вместе с тем, в состав входят повышающие пористость компоненты, материалы, предупреждающие створаживание и пр.

Из стекловолокна. В последнее время начали успешно применяться сепарирующие элементы из стеклянного волокна. С целью предотвращение выпадения активной массы они располагаются в непосредственной близости от положительных пластин. Также они выполняют функцию резервуаров для электролита. Такие сепараторы всегда используются в сочетании с другими типами сепарирующих элементов, в частности, с эбонитовыми, резиновыми и пр.

Для чего нужны сепараторы в аккумуляторе

11.02.09 | Рубрика: Свинцово-кислотные АКБ. Просмотры: 17 641

В настоящее время на мировом рынке представлено несколько видов аккумуляторных батарей, различное устройство которых предъявляет обособленные требования к сепараторам. Тип химии аккумулятора определяет все его основные характеристики, достоинства и недостатки. Невозможно выделить «лучший» тип аккумулятора. Каждому из них свойственны свои плюсы и минусы, которые делают аккумулятор оптимальным для одних применений и совершенно неприемлемым для других.

В современной технике используются пять основных типов аккумуляторов, отличающихся по своему химическому составу:

1. Никель-кадмиевые (NiCd). Хорошо отработанная и изученная технология, но обладает низкой плотностью энергии. Используется там, где важны долговечность, способность обеспечить высокий ток нагрузки и малая стоимость. Основные области применения: портативные радиостанции, медицинское оборудование, профессиональные видеокамеры и электроинструмент. NiCd аккумуляторы содержат токсичные материалы и являются экологически грязными.

2. Никель-металлогидридные (NiMH). По сравнению с NiCd имеют более высокую плотность энергии, но меньшее время жизни. NiMH не содержат токсичных материалов. Применяются в мобильных телефонах и портативных компьютерах.

3. Литий-ионные (Li-ion). Наиболее бурно развивающаяся технология. Используются там, где нужна высокая плотность энергии и малый вес. Li-ion дороже всех других аккумуляторов. При эксплуатации необходимо строго соблюдать режимы заряда и разряда, указанные производителем из соображений безопасности. Применяются в компьютерах и сотовых телефонах.

5. Свинцово-кислотные аккумуляторы (LA). Применяются там, где требуется большая мощность, а вес не имеет значения. Наиболее распространенный тип аккумулятора в мире (из расчета ампер-часов). Основная область применения — стартерные батареи. Герметичные свинцово-кислотные (SLA) — один из видов свинцово-кислотных аккумуляторов. Применяются там, где требуется большая мощность, а вес не имеет значения. Типовые области применения — стационарное медицинское оборудование, электромобили, системы аварийного энергоснабжения, UPS (источники бесперебойного питания).

6. Алкалиновые аккумуляторы — созданы для замены бытовых батареек. Хорошо подходят в случаях, когда не требуется большой мощности. Небольшое время жизни этих аккумуляторов компенсируется очень низким током саморазряда, что делает их оптимальными для применения в портативных магнитолах и фонарях.

Ниже приведена сводная таблица параметров наиболее популярных аккумуляторов.

Технологические характеристики аккумуляторных батарей

СЕПАРАТОРЫ ДЛЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ

Качество сепараторов существенно влияет на работу аккумулятора. Так, их омическое сопротивление определяет величину емкости аккумуляторов при разряде короткими режимами. Сепараторы изменяя условия доступа кислоты к электродам, могут усилить или наоборот, замедлить оплывание активной массы положительных пластин и скорость сульфатации отрицательных пластин, тем самым оказывая заметное влияние на срок службы аккумуляторов:

К микропористым сепараторам предъявляются следующие требования:

Высокая химическая стойкость;

Достаточная механическая прочность и эластичность; возможно малое значение относительного электросопротивления (см. сноску к табл. 30);

Постоянство свойств и минимальная гигроскопичность при длительном хранении;

Способность быстро пропитываться электролитом; доступность и дешевизна исходного сырья и простота изготовления.

Технология изготовления сепараторов. Ми пор (микропористый эбонит) для сепараторов в настоящее время выпускают двух видов: из ревертекса и так называемый ПН. Сырьем для обоих типов является натуральный каучук.

Ревертекс представляет собой консервированный латекс — млечный сок каучуковых растений. Это дефицитный материал.

Мипор ПН готовят, смешивая натуральный каучук сортов «Креп» или «Смокед-Щит» с силикагелем и серой и подвергая смесь вулканизации.

Ребристый мипор можно изготовить двумя способами. По первому способу сначала готовят гладкий толстый лист, в котором фрезой выбирают канавки между ребрами. Главный недостаток этого способа — большие потери каучука в виде стружки. В результате ребристый мипор обходится в несколько раз дороже гладкого.

По второму способу на гладком тонком листе мипора выдавливаются штампом круглые или овальные выступы — бугорки, заменяющие ребра. Этот способ является более рациональным, так как позволяет избежать потерь дефицитного сырья.

Мипор наилучшим образом удовлетворяет большинству из перечисленных выше требований. Он особенно хорош в тех случаях, когда необходима надежная защита от коротких замыканий. Использование мипора позволило разработать ряд новых конструкций аккумуляторов с уменьшенным расстоянием между электродами и большим сроком службы.

Недостатками мипора являются относительно малая скорость пропитки электролитом, дефицитность сырья, а также то, что выпуск очень тонких сепараторов (0,2—0,3 мм) из мипора до настоящего времени не освоен.

Мипор применяют для аккумуляторов легковых автомобилей и самолетов.

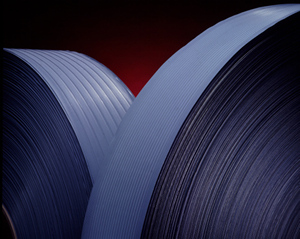

Мипласт — микропористый полихлорвинил, полученный методом спекания. Этот сепаратор мгновенно пропитывается электролитом, обладает удовлетворительной механической прочностью, весьма высокой химической стойкостью. Сепараторы из мипласта изготовляют в широком ассортименте, в том числе и толщиной 0,2—0,3 мм; исходное сырье для мипласта (полихлорвиниловая смола) менее дефицитно. Все это делает мипласт наиболее перспективным материалом для изготовления сепараторов.

Производство сепараторов из мипласта состоит из следующих операций: сушки смолы, отсева включений, формовки сепараторов, спекания и охлаждения сепараторной полосы, снятия сепараторов с форм, резки полосы на отдельные сепараторы, их промывкн, обработки поверхностно-активными веществами, сушки, разбраковки исправления брака, упаковки.

Ниже даются краткие пояснения к отдельным операциям механизированного потока.

Назначение сушки — придать смоле сыпучесть, удалить влагу и отогнать летучие вещества. Сушка необходима, так как влажная смола плохо укладывается на форму или ленту и при спекании дает трещины. Но чрезмерная сушка вредна, поскольку вызывает спекание отдельных частиц смолы, что также затрудняет укладку ее на ленту. Пересушенную смолу необходимо некоторое время выдержать, дать ей время набрать влагу и снова приобрести сыпучесть. Оптимальный режим сушки: 90—100° С в течение 1 ч.

Отсев включений производят для удаления случайных примесей— соринок. Последние надежно задерживаются на сите № 01Е при просеве через него исходной смолы.

Формовка сепараторов возможна либо вручную в стальных формах, либо на ленточной машине. В последнем случае смолу настилают на гладкую никелевую ленту, а ребра выдавливают валиком. Усадка смолы в процессе формовки составляет около 20%. Поэтому глубина форм должна быть на 20% больше заданной толщины сепараторов.

Спекание сепараторов производят при 215—230° С в течение 6— 12 мин в зависимости от толщины листов. При слишком высокой температуре спекания смола с поверхности обугливается, в то время как внутренний слой ее еще не успевает спечься. Кроме того смола слишком быстро размягчается и иногда вместо пористого сепаратора получается сплошной сплавленный лист. Наконец, при слишком высокой температуре спекания бывает трудно обеспечить равномерность нагрева по всей площади листа. Спекание при чрезмерно низкой температуре необоснованно удлиняет процесс и снижает прочность сепараторов.

Снятие сепараторов с форм должно производиться только после охлаждения последней до 60° С. Для ускорения оборота форм применяют искусственное охлаждение — кладут формы на охлаждаемую стальную плиту. Благодаря этому длительность охлаждения сокращается до 2—3 мин.

При непрерывном изготовлении сепараторов их снятие со стальной ленты значительно облегчается по сравнению с ручными формами.

Промывка сепараторов и обработка их поверхностно-активными веществами. В процессе спекания происходит незначительное разложение полихлорвиниловой смолы, в результате чего в сепараторах появляются растворимые соединения хлора. Между тем содержание хлора в мипласте по техническим условиям не должно превышать 0,002%- Поэтому изготовленные сепараторы приходится промывать теплой водой в течение 2—4 ч.

Ребристые сепараторы, подлежащие промывке, можно укладывать без разделителей, гладкие же надо помещать в специальные каркасы, облегчающие циркуляцию воды.

При промывке одновременно с хлором из сепараторов частично вымывается и эмульгатор, обеспечивающий их хорошее смачивание. Для восполнения этой потери рекомендуется промытые сепараторы погружать на полчаса в раствор сульфанола (0,5 г на 1 л воды)

После чего направлять сепараторы на сушку. Такая обработка сообщает мипласту мгновенную смачиваемость.

Сушку сепараторов производят в сушилках с циркуляцией воздуха, нагретого до 50—60° С. Выдерживание сухих сепараторов на воздухе показало, что влажность составляет 0,5—1% влаги от массы сепаратора. Такое количество влаги для аккумуляторов совершенно безвредно (мипор в тех же условиях набирает 1—1,5% влаги).

При разбраковке сепараторов определяют: размер сепараторов и соответствие их чертежам, электрическое сопротивление, механическую прочность, наличие слишком крупных пор и загрязнений, полноту отмывки от хлора.

Исправлению подлежат три вида забракованных сепараторов:

У слишком толстых сепараторов наждачной бумагой снимают излишнюю толщину;

Недостаточно отмытые сепараторы промывают повторно;

Хлорэтана (50 мл), бензола (50 мл), хлорвиниловой смолы.

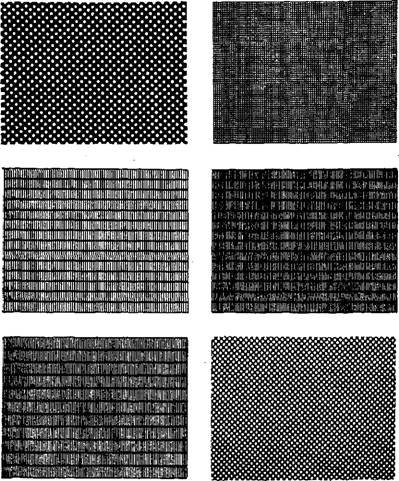

Внешний вид некоторых микропористых сепараторов показан на рис. 46.

Рис. 46. Микропористые сепараторы:

А — мнпласт, 6 — мнпор, в — асбокартон, ровинил (порвиг)

Новый дешевый вид микропористого сепаратора был получен из смеси древесной массы с кислотостойким антифилитовым асбестом — асбодревесный сепараторный картон. Разработаны два варианта проклейки картона (латексом синтетического каучука СКС-30 и фенолформальдегидной смолой С-1) и способ нанесения на асбо-

картон ребер из смолы С-1 с наполнителем. Указанные сепараторы найдут широкое применение в массовых типах аккумуляторов, где сейчас используют более дорогие сорта сепараторов.

Из микропористых сепараторов, разработанных в последние годы, следует упомянуть о пластипоре и поровиниле.

Рис. 47. Сепараторы из перфорированного винипласта и перфорированного щелевидиого эбонита

Пластипор — новый сепаратор из перхлорвиниловой смолы. Он отличается высокой объемной пористостью, что позволяет увеличить запас электролита в аккумуляторах, и при использовании в

Аккумуляторах улучшает их показатели по сравнению со сборкой с существующими серийными сепараторами.

Поров и нил — новый сепаратор из микропористого полихлорвинила. Отличается высокой объемной пористостью и большой эластичностью. Может быть получен в различных вариантах, отличающихся по диаметру пор и эластичности.

В свинцовом аккумуляторе применяют также сепараторы из волокнистого перфорированного винипласта, перфорированного и прорезного эбонита и стеклянного войлока. Внешний вид некоторых из этих сепараторов показан на рис. 47.

Первые два используются в комбинации с различными микропористыми сепараторами и служат для фиксирования расстояния между электродами, для облегчения доступа кислоты к положительному электроду. Стекловойлочные сепараторы применяются в основном для предохранения от оплывания положительной активной массы. Одновременно эти сепараторы служат как бы резервуаром для электролита. Однако в них легко удерживаются и газовые пузыри, что нежелательно по многим причинам. Физико-химические свойства наиболее распространенных сепараторов приведены в табл. 30.

Физико-химические показатели различных сепараторов

Для чего нужны сепараторы в аккумуляторе

В настоящее время на мировом рынке представлено несколько видов аккумуляторных батарей, различное устройство которых предъявляет обособленные требования к сепараторам. Тип химии аккумулятора определяет все его основные характеристики, достоинства и недостатки. Невозможно выделить «лучший» тип аккумулятора. Каждому из них свойственны свои плюсы и минусы, которые делают аккумулятор оптимальным для одних применений и совершенно неприемлемым для других.

Технологические характеристики аккумуляторных батарей

Наименование показателя

Наибольшее распространение в мире получили свинцово-кислотные аккумуляторы. Свыше 90% производимых в России аккумуляторов относятся к данному типу. В мировой структуре производства аккумуляторных батарей доля свинцово-кислотных аккумуляторов составляет 85%.

Аккумулятор состоит из положительного и отрицательного электродов, раствора серной кислоты (27. 39%-ный раствор) и сепаратора, разделяющего положительные и отрицательные пластины.

Стандартная свинцовая аккумуляторная батарея состоит из пяти основных элементов:

1. Пластиковый бокс (контейнер);

2. Положительные и отрицательные электроды из свинца;

3. Сепараторы между электродами из синтетических пористых материалов;

4. Электролит, представляющий собой раствор серной кислоты;

5. Питающие элементы – место в котором происходит соединение аккумуляторной батареи с предметом, которой она снабжает энергией.

Сепаратор внутри аккумуляторной батареи применяется при разделении положительных и отрицательных электродов для избежания короткого замыкания.

Сепараторы, как правило, представляют собой тонкие пористые листы. Малые поры сепаратора позволяют электрическому заряду переходить между пластинами без короткого замыкания.

Соответственно, от размера пор сепаратора, его эластичности и устойчивости к среде агрессивной среде внутри аккумулятора зависит качество и время работы самой батареи.

Это несколько ранних типов батарей, но и сегодня многие из них используются в их основной электрохимической форме. Кислотно-свинцовая батарея, впервые продемонстрированная Раймондом Гастоном Плантом, является одной из ведущих.

В зависимости от типа аккумулятора требования к сепарационным материалам меняются. Тип сепаратора определяется химией аккумуляторной батареи и требуемыми показателями данной батареи.

Свойства и технические характеристики сепараторов, используемых в свинцово-кислотных аккумуляторах

Свинцово-кислотные аккумуляторы с жидким электролитом

В мире используется множество различных материалов для сепараторов, но все они были получены из натуральных материалов типа ткани или волокон и натурального резинового листа. В 1960-70гг синтетический полимер как основной материал стал преобладающим.

Одним из наиболее интересных аспектов замены деревянной основы сепаратора на синтетический материал было открытие, что устранение лигнинтного элемента, который присутствовал в древесных и целлюлозных типах и оказывал существенное влияние на продолжительность жизни батареи. Без лигнинтного компонента отрицательная активная масса стала уплотненной и потеряла пористость, что явилось ограничительным фактором для работы и жизни. Это явление породило различные формулировки так называемый экспандерный материал, который содержит различные лигнинтивные производные.

Сейчас экспандер является необходимым дополнением ко всем отрицательно пластинным материалам.

Развитие данного материала привело к увеличению продолжительности жизни и эффективности работы. Увеличение использования автоматизации для многих процессов собрания батарей требует сепараторных материалов, может потребоваться дополнительная сила и гибкость для обработки машинами против людей. Отличным примером является почти полностью измененный в строну конвертного типа сепаратор в сравнении с плоским (листового типа) сепаратором из полиэтилена и использование широкого набора автоматизированного оборудования для производства всех типов батарей.

Свойства и дизайн сепараторов

В большинстве случаев, ключевой задачей сепаратора является применение его в батареях. Признаки типа продолжительность жизни, высокие против низких норм разрядки и процессов собрания батарей диктуются многими материальными свойствами сепаратора и его размерами. Например, батарея с глубоким циклом разряда, которая имеет относительно низкие показатели по максимальному уровню разрядки, может быть разработана с более низкой пористостью и с увеличенной обратной толщиной холста с небольшим риском возникновения короткого замыкания. С другой стороны, в типичной стартерной батареи, малогабаритных автономных батареях пористость (%) и толщина сепаратора являются ключевыми факторами, позволяющие батареи отдавать более высокую силу тока при разрядке.

Наиболее часто используемые типы сепараторов в зависимости от области применения аккумуляторной батареи

Назначение аккумуляторной батареи

Наиболее важными характеристиками сепараторов являются:

1) Конфигурация ребер и толщина основного слоя:

• Поддерживает активную массу и предоставляет свободное место для электролита;

• Толщина основного слоя сепаратора в значительной мере влияет на электрическое сопротивление;

• Типичные формы ребра диагональные, извилистые, вертикальные.

2) Пористость и структура пор

• Средний и очень большой размер пор;

• Количество пор (%);

• Извилистость;

3) Электрическое сопротивление

• Напряжение при разрядке

• Определяется основной толщиной сепаратора, структурой пор и извилистостью

4) Химическая чистота

• Тяжелые металлы и органические соединения

• Негативное влияние на напряжение батареи

5) Сопротивление окислению

• Сопротивление к электролиту

• Сопротивление к активным материалам

6) Требования к производству и эксплуатации

• Обертывание в конверт, закладка листа

Все этими характеристиками можно управлять и менять их согласно критериям производимой батареи.

Некоторые дополнительные свойства, которые могут повлиять на показатели работы батареи могут быть достигнуты с помощью специального сепаратора, включая возможности натурального каучука или гибридный тип резины-полиэтилена, которые увеличивают продолжительность жизни батареи благодаря удержанию кристаллизующихся элементов на пути к отрицательному электроду.

Физико-химические показатели различных типов сепараторов

Показатели

Способы производства сепараторов

Во всех базовых типах сепараторов, описанных ниже, за исключением сепараторов на основе феноловых смол, используется мелкоячеистый кремнезем, образующий в материале пористую структуру. Кремнезем вводится в структуру сепаратора на основе полиэтилена, каучука и др. с помощью посредствам масел или воды. Затем жидкость из структуры сепаратора удаляется с помощью специального растворителя и путем просушивания материала. Оставшаяся структура из кремнезема кварца определяет пористую структуру сепаратора – размер пор, пористость (%), извилистость. Во всех производственных процессах, за исключением одного, профиль ребер сепаратора формируется с помощью каландра. Исключением являются сепараторы на основе феноловых смол, в которых для производства профилей ребер используется гофрированный ремень. Схемы, представленные ниже, демонстрируют способы производства описанных видов сепараторов.

Способы производства различных типов сепараторов

Схема 1

Исходными материалами для производства полиэтиленовых сепараторов являются:

1) Кремнезем

Кремнезем является важной частью полиэтиленового сепаратора для аккумулятора. Он образует «становой хребет» или скелет, позволяющий сепаратору приобрести гидрофильные свойства, поглощать H2SO4 и обеспечивать электрохимический перенос ионов между отрицательной и положительной пластинами свинцово-кислотной батареи.

2) «UHMWPE»

Когда речь заходит о полиэтиленовых сепараторах, то следовало бы говорить о сепараторах «UHMWPE», то есть о сепараторах из полиэтилена сверхвысокого молекулярного веса. UHMWPE придает продукту уникальность:

• UHMWPE не поддается обработке плавлением вследствие сильного переплетения цепочек;

• UHMWPE должен пластифицироваться с использованием углеводородных технологических масел и переработки в гель;

• UHMWPE способен связывать большие количества наполнителя (например, кремнезема);

• Поэтому UHMWPE образует плотные, свободностоящие пленки.

UHMWPE стоек к истиранию. Он часто применяется в качестве полимера, предпочтительного в современных деталях для замены костных фрагментов. Другое, хорошо известное применение UHMWPE находит в конструкции пуленепробиваемой брони для личной защиты.

3) Технологические масла

Технологическое масло, используемое в полиэтиленовых сепараторах аккумуляторов, играет тройную роль:

• Оно позволяет превращать UHMWPE в гель, и, благодаря плотному переплетению цепочек, миновать процесс плавления;

• Извлечение технологического масла из сепаратора UHMWPE с кремнеземным заполнителем создает пористую пленку со средним диаметром пор 26 и 27 нанометров;

• Масло, остающееся в сепараторе, служит начальной защитой UHMWPE от высокотемпературного электрохимического окисления.

C текущей ситуацией и прогнозом развития российского рынка сепараторов для аккумуляторных батарей можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков « Анализ спроса на стеклохолст в производстве сепараторов для аккумуляторных батарей ».