Для чего применяется наддув двигателя на судне

Судовые двигатели внутреннего сгорания (СДВС)

Дизельный двигатель — поршневой двигатель внутреннего сгорания, работающий по принципу самовоспламенения распылённого топлива

ИА Neftegaz.RU. Первые судовые двигатели внутреннего сгорания (ДВС) появились в начале 20-го века. Датское судно Зеландия, построенное в 1912 г, имело дизельную установку с 2-мя дизелями мощностью по 147,2 кВт.

В настоящее время основную часть устанавливаемых на судах главных энергетических установок составляют ДВС.

Паротурбинные установки имеют только суда с мощностью двигателей от 14700 до 22 100 кВт.

Дизельная энергетическая установка состоит из 1-го или нескольких основных двигателей, а также из обслуживающих их механизмов.

В зависимости от способа осуществления рабочего цикла ДВС разделяют на 4-тактные и 2-тактные.

Дополнительное увеличение мощности достигается с помощью наддува.

По частоте вращения ДВС разделяются на:

В 60-х гг одновременно с появлением винтов регулируемого шага начали в качестве главного двигателя применять нереверсивные ДВС вначале на малых судах, траулерах и буксирах, а затем и на больших торговых судах. За счет этого конструкция двигателей упростилась.

Машинное отделение (дизель со вспомогательными механизмами).

Судовая энергетическая установка с ДВС изображена на рисунке.

Кроме главного двигателя предусмотрены еще 2 вспомогательных, которые приводят во вращение генераторы.

Для обслуживания главного и вспомогательных двигателей используются вспомогательные механизмы и системы, а также система трубопроводов и клапанов.

Топливная система предназначена для подачи топлива из цистерн к двигателю.

При этом для уменьшения вязкости топливо подогревается и освобождается в сепараторах и фильтрах от жидких и твердых примесей.

Система смазки служит для прокачивания смазочного масла через двигатель с целью уменьшения трения между трущимися поверхностями, а также для отвода части полученного от двигателя тепла и очистки масла.

Система охлаждения предусмотрена для отвода от двигателя тепла, которое проникает в основном через стенки цилиндра и возникает во время сжигания топлива, а также для охлаждения циркулирующего смазочного масла.

Эта система состоит из насосов для пресной и морской воды и охладителей воды и масла.

Пусковая установка, включающая в себя компрессоры, резервуары сжатого воздуха, а также трубопроводы и клапаны, служит для пуска главного и вспомогательных двигателей.

Наряду с указанными выше вспомогательными системами главного и вспомогательных двигателей в машинном отделении находятся и другие судовые механизмы общего назначения.

Принцип действия 4-тактного ДВС показан на рисунке ниже.

В 4-тактном двигателе рабочий цикл осуществляется за 2 поворота коленчатого вала, т. е. за 4 хода поршня.

Механическая работа совершается только за время 1-го такта, 3 остальных служат для подготовки.

При 1-м такте поршень движется в направлении коленчатого вала.

Под воздействием возникающего при этом разрежения воздух через открытый всасывающий клапан устремляется в цилиндр.

В дизеле без наддува давление всасываемого воздуха равно атмосферному, в дизеле с наддувом к цилиндру подводится уже предварительно сжатый воздух. Во время 2-го такта при закрытых всасывающих клапанах предварительно поступивший воздух перед поршнем подвергается сжатию, за счет чего повышаются температура и давление.

Топливоподкачивающий насос, привод которого согласован с движением соответствующего поршня, повышает давление топлива.

При достижении давления 19,62-39,24 МПа топливо через форсунку впрыскивается в цилиндр, в котором у дизелей без наддува давление сжатого воздуха составляет 2,94-3,43 МПа и температура 550-600°С, а у дизелей с наддувом соответственно 3,92-4,91 МПа и 600-700°С.

Принцип действия 4-тактного дизеля.

Топливо впрыскивается незадолго до того момента, когда поршень достигнет верхнего положения.

Впрыснутое и тщательно распыленное топливо в сжатом воздухе нагревается, испаряется и вместе с воздухом образует горячую самовоспламеняющуюся смесь. 3-й такт является рабочим.

Под давлением силы, возникающей за счет давления газов, поршень движется вниз, газы расширяются и производят при этом механическую работу.

Во время 4-го такта открывается выпускной клапан и отработавшие газы выходят наружу.

4-тактные судовые ДВС изготовляются как многоцилиндровые двигатели. Они устроены так, что рабочие такты равномерно распределяются по отдельным цилиндрам.

Принцип действия 2-тактного дизеля.

В рабочий цикл 2-тактного дизеля входят 2 такта, или 1 оборот коленчатого вала.

1-й такт, называемый сжатием, начинается, когда поршень находится в нижнем положении.

Впускные окна в боковых стенках цилиндра открыты. Через эти окна проходит предварительно сжатый продувочный воздух, давление которого должно быть выше давления находящихся в цилиндре расширившихся газов. Одновременно продувочный воздух через открытый выпускной клапан вытесняет отработавшие газы из цилиндра и наполняет цилиндр новой дозой. Когда впускные окна закрываются поршнем, к цилиндру воздух не подводится. Так как одновременно закрывается и выпускной клапан, воздух в цилиндре сжимается. Этот процесс не показан на рисунке.

Впрыскивание топлива и воспламенение происходит точно так же, как и в 4-тактном ДВС.

В конце этого такта впускные окна открываются поршнем и процесс продувки цилиндра начинается снова.

Отработавшие газы могут выйти из цилиндра через внешний клапан, либо через управляемые поршнем выпускные окна.

Под наддувом дизельного двигателя понимают подачу к цилиндрам большего количества воздуха, чем требуется для заполнения всего цилиндра при такте всасывания.

Цель наддува заключается в том, чтобы способствовать сжиганию наибольшего количества топлива за 1 рабочий цикл.

Это означает повышение мощности двигателя без увеличения его размеров (диаметра, хода и числа цилиндров), а также частоты вращения.

Наддув можно осуществлять за счет предварительного сжатия воздуха перед цилиндром.

Во всех выпускаемых 4-тактных судовых ДВС предварительное сжатие воздуха происходит с помощью центробежного компрессора, который приводится в действие газовой турбиной, работающей на отработавших газах дизеля.

Принцип действия компрессора показан на рисунке выше. Поступивший из компрессора воздух проходит через фильтры. После открытия впускного клапана сжатый воздух подается через воздушный коллектор к соответствующим цилиндрам.

В двухтактных дизелях предварительное сжатие воздуха происходит в центробежных компрессорах, в пространстве под поршнем, а также в поршневых компрессорах, приводимых в действие двигателем. Давление наддувочного воздуха достигает 0,14-0,25 МПа. На рисунке ниже показан в разрезе главный малооборотный дизель с наддувом.

2-тактные дизели изготовляют в виде многоцилиндровых рядных двигателей с 10-12 цилиндрами.

Мощность цилиндра при общей мощности двигателя более 29 440 кВт составляет от 2900 до 3700 кВт.

В связи с этим ДВС можно использовать в качестве главных двигателей и на крупных судах.

2-тактные дизели имеют очень большие размеры и массу.

Их удельная масса достигает 40-55 кг/кВт. При мощности, например 14 720 кВт, масса составляет 600-800 т.

Четырехтактные дизели применяют на судах либо в составе дизель-генераторных установок, либо в качестве главного двигателя в многовальных энергетических установках (по одному дизелю на один движитель) и, соответственно, в многодвигательных установках для одного движителя. Применение среднеоборотных дизелей в качестве главного двигателя дает следующие преимущества:

— увеличение надежности (при выходе из строя одного двигателя остальные продолжают работать);

— уменьшение габаритов и собственной массы деталей (например, клапанов, поршней, кривошипных механизмов, подшипников и т. д.);

— уменьшение удельной массы, которая в зависимости от мощности составляет от 14 до 35 кг/кВт (для мощностей около 2200 кВт).

Среднеоборотные дизели используются также в дизель-электрических энергетических установках в качестве главного двигателя.

Классификация и общая характеристика способов наддува

Если представить случай, что мощность на привод механического нагнетателя NB частично покрывается за счет газовой турбины (в двигателях с комбинированной системой наддува), то механический КПД выразиться зависимостью:

Представим крайний случай — газотурбонагнетатель полностью заменил механическую воздуходувку (т.е. обеспечен чистый газотурбинный наддув). Механический КПД еще более возрастет (так как Nв-Nгт = 0) И определится зависимостью:

Таким образом, при примерно одинаковых степенях наддува можно записать:

ηмех ГТ > ηмех мн+ГТ > ηмех мн

Такие соотношения КПД имеют место у реально выполненных конструкций как 4 – тактных, так и 2 – тактных двигателей. Максимальные значения ηмех при газотурбинном наддуве достигают ηмех гт ≈ 0,95 (по сравнению с 0,70÷0,85 у двигателей без наддува).

Можно сказать, что использование энергии газов в газовой турбине представляет собой утилизацию тепла газов, отработавших в цилиндре дизеля. Для того чтобы использовать эту энергию непосредственно в цилиндре, потребовалось бы значительно увеличить ход поршня. Прирост индикаторной работы был бы сведен на нет дополнительными механическими потерями. Вот почему утилизация тепла с целью получения дополнительной работы задерживалась практически до тех пор, пока не появилась газовая турбина, способная с достаточной эффективностью использовать рабочее тело с большим удельным объемом при малых перепадах давления.

Утилизация тепла отработавших газов в газотурбонагнетателях была возможна в свое время только в 4 – тактных ДВС, у которых температура газа достигала 400÷450°С (по сравнению с 260÷290°С у 2 – тактных ДВС). При этом без какой-либо перестройки системы газообмена удавалось получить степень наддува λн = 1,2÷1,3 при Рк = 1,25÷1,30 ата. В настоящее время такие степени наддува – пройденный этап. В современных двигателях достигнуто λн — 2,5÷4,0 (2 – тактные дизели) и λн = 3,0÷5,0 (4 – тактные дизели). В опытных конструкциях достигнуты еще более высокие показатели.

Форсировка двигателей наддувом происходит уже не за счет утилизации тепла отработавших газов, а за счет перераспределения энергии между цилиндром и газовой турбиной путем более раннего открытия выпускных органов. Такой путь ведет к снижению экономичности индикаторного процесса собственно дизеля, у которого при более раннем открытии выпускных органов уменьшается индикаторная работа. Снижение термического и индикаторного КПД цикла учитывается соответствующим уменьшением степени последующего расширения газов в цилиндре δ = Vв / Vz при сдвиге точки b на индикаторной диаграмме влево.

В то же время, дальнейшая форсировка двигателей наддувом приводит к увеличению цикловых подачи топлива и вынесению сгорания на линию расширения. Это также уменьшает δ за счет роста степени предварительного расширения ρ; при этом индикаторный КПД снижается.

Несмотря на снижение индикаторного КПД собственно дизеля, эффективный КПД и удельный эффективный расход топлива у высокофорсированных двигателей с газотурбинным наддувом сохраняются на прежнем уровне или даже изменяются в лучшую сторону за счет:

Рекомендуем к прочтению:

Для чего применяется наддув двигателя на судне

Главное меню

Судовые двигатели

В выпускном тракте дизеля, вследствие пульсирующего характера выпуска, возникают волны давления газов (импульсы), как это показано на рис. 120. Продувку камеры сгорания, очевидно, надо производить в период малых давлений в выпускном коллекторе двигателя. Увеличения продолжительности периода малых давлений в выпускном тракте возможно достичь соответствующей группировкой цилиндров по различным ветвям выпускного трубопровода. Так, например, у шестицилиндрового четырехтактного дизеля с порядком вспышек 1—3—5—6—4—2, направляя выпуск из 1, 4 и 5-го цилиндров в одну из ветвей, а из цилиндров 2, 3 и 6-го в другую, можно увеличить период между волнами до 240° поворота коленчатого вала, что вполне позволит осуществить продувку камеры сгорания.

Схема группировки цилиндров по выпуску указанного двигателя приведена на рис. 121, а на рис. 122 приведены схемы группировки цилиндров при газотурбинном наддуве четырехтактных двигателей с различным числом цилиндров.

Выпускной трубопровод должен быть теплоизолирован во избежание охлаждения выпускных газов и нагрева воздуха в машинном отделении судна.

Зависимость K Е от давления р к при использовании 50% энергии Е 1 и при температуре газов перед турбиной t т = 350° С показана на рис. 124.

Таким образом, можно сделать вывод, что при высоких степенях наддува в целях упрощения системы выпуска целесообразнее применять способ работы турбины при р т = const. При малых степенях наддува и при наличии возможности группировать выпуск по цилиндрам для каждой турбины целесообразнее применять способ работы с использованием энергии волн давления.

В качестве примера на рис. 126 показаны возможные схемы преобразователей импульса восьмицилиндрового четырехтактного судового дизеля фирмы «Броун — Бовери» марки 8ВАF22. Мощность дизеля 600 л. с.; число оборотов в минуту 600, среднее эффективное давление 9,25 кГ/см 2 и порядок работы цилиндров 1—4—7—6—8—5—2—3—1. Схема 1 — импульсный наддув; схема 2 — наддув с импульсным преобразователем, со смесительной трубой и ресивером; схема 3 — наддув с преобразователем импульсов без смесительной трубы и схема 4 — наддув с сокращенной длиной преобразователя импульсов.

Осциллограммы давлений 1—2—3—4, снятые соответственно в четырех точках преобразователя импульсов (точки 4, 3, 2 и 1), приведены на рис. 127. Место расположения точек снятия осциллограмм выпуска газов 1—2—7—8 цилиндров на один преобразователь импульсов показано слева вверху.

Для повышения показателей работы двигателя с наддувом весьма целесообразным является охлаждение наддувочного воздуха.

При охлаждении наддувочного воздуха происходит:

2) уменьшение теплонапряженности стенок цилиндра;

3) уменьшение температуры донышка поршня и стенок цилиндра;

4) повышение весового заряда воздуха, а следовательно, и эффективной мощности двигателя (примерно на 2,5% на каждые 10° снижения температуры);

Воздухоохладители обычно «встраиваются» в нагнетательный трубопровод наддувочного воздуха. Скорость воздуха в воздухоохладителях колеблется от 20 до 100 м/сек, а потери давления при этом составляют 0,015— 0,05 кГ/см 2 в каждой секции охладителя. При малых степенях наддува ограничиваются одноступенчатым охлаждением воздуха (снижением температуры на 20—60°), а при высоких степенях наддува применяют двухступенчатое охлаждение.

Высокая экономичность двигателя К6 V30/45 объясняется следующим: наиболее благоприятными условиями для протекания процесса сгорания топлива (высокое давление и температура в конце сжатия и высокое значение коэффициента избытка воздуха), уменьшением относительного значения механических потерь, уменьшением относительных потерь в охлаждающую воду и высоким к. п. д. газотурбонагнетателя.

По данным испытаний теплохода «Ярославль» произведем расчет цикла двигателя 6S275L с наддувом (6ЧРН 27.5/36) и основных показателей его работы.

Виды наддува дизелей

В зависимости от типа привода нагнетателей воздуха наддув судовых дизелей принято подразделять на механический, газотурбинный и комбинированный.

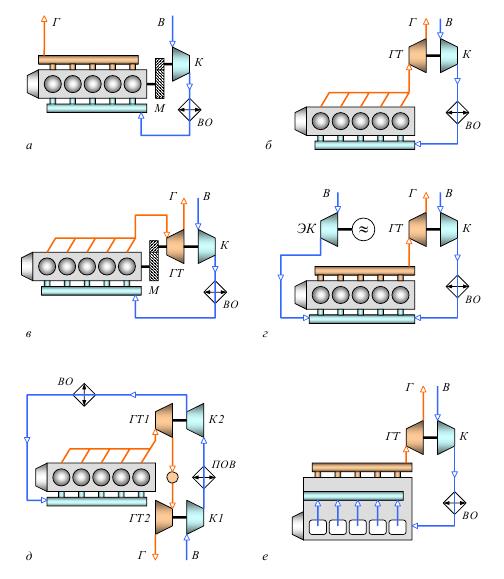

Рис. Компоновочные схемы дизельных двигателей с наддувом

а – механический наддув; б – газовый наддув с импульсной турбиной; в – комбинированный наддув; г – газовый наддув с изобарной турбиной; д – двухступенчатый комбинированный наддув; е – наддув с использованием подпоршневых полостей.

В схемах наддува с механической связью (рис. а) компрессор приводится в действие непосредственно от коленчатого вала двигателя через мультипликатор. Основным недостатком схемы является то, что на привод компрессора затрачивается от 7 до 10% мощности, полученной в рабочих цилиндрах двигателя. Такая схема применяется в дизелях с низкой степенью наддува, а также в двухтактных дизелях без наддува.

Схема наддува с газовой связью (импульсная турбина) (рис. б). Продукты сгорания по коротким патрубкам направляются в импульсную газовую турбину. Недостатком по сравнению с механической схемой наддува является ухудшение пусковых качеств дизелей, так как в начальный момент пуска дизеля турбина не работает.

Схема с изобарным наддувом (рис. г). Отработавшие газы из цилиндров поступают в выпускной коллектор, где выравнивается поле скоростей и давлений. При работе на малых нагрузках турбокомпрессор не обеспечивает требуемый расход воздуха. На этих режимах дополнительно включаются в работу электроприводные компрессоры, специально установленные на дизеле.

Схема двухступенчатого комбинированного наддува (рис. д). Продукты сгорания от цилиндров дизеля сначала поступают на импульсную газовую турбину, а затем в выхлопной коллектор дизеля, где происходит выравнивание давления газов. Из выхлопного коллектора продукты сгорания поступают на лопатки изобарной газовой турбины. Такие схемы используют при высокой степени наддува.

Схема наддува с использованием подпоршневых полостей (рис. а). В малооборотных дизелях в качестве приводного компрессора нередко используют подпоршневые полости цилиндров, где дополнительно сжимается.

Для чего применяется наддув двигателя на судне

Судовые двигатели внутреннего сгорания

Наблюдение и технический уход за системой наддува

Двигатель с газотурбинным наддувом представляет собой комбинированную установку, состоящую из двигателя, газовой турбины и нагнетателя. При работе на переменных режимах каждый из этих агрегатов имеет свою характеристику, представляющую собой связь между различными показателями рабочего процесса.

При повышении среднего индикаторного давления увеличивается число оборотов газотурбонагнетателя, повышается температура газов перед турбиной и за турбиной, увеличиваются давление наддувочного воздуха, температура воздуха до и после холодильника. Наибольшее допускаемое значение температуры газов перед турбиной ограничивается жаростойкими свойствами материала лопаток газовой турбины.

В период эксплуатации необходимо контролировать температуру подшипников газотурбонагнетателя, частоту вращения ротора, давление наддува и температуру выхлопных газов и наддувочного воздуха.

Предельная нагрузка дизеля может быть определена по температуре выхлопных газов. Чрезмерное повышение температуры выхлопных газов может вызвать обгорание, коробление и другие повреждения лопаток газовой турбины, поэтому работа двигателя при температуре выхлопных газов, превышающей пределы, предусмотренные инструкцией для данного дизеля, запрещается.

При постоянных мощности и частоте вращения вала двигателя с увеличением температуры окружающей среды уменьшается степень сжатия в нагнетателе, повышаются температура газов до газовой турбины и эффективный удельный расход топлива.

При одновременном уменьшении давления, увеличении влажности и температуры атмосферного воздуха температура выхлопных газов может повыситься на 20 — 25% по сравнению с номинальным значением, что заставляет уменьшать нагрузку двигателя.

Наивыгоднейший режим работы воздушных холодильников выбирают из таблиц предельной влажности наддувочного воздуха в зависимости от давления, температуры и влажности его.

Вода, выделившаяся в ресивере из наддувочного воздуха или поступившая в ресивер через неплотности в воздушном холодильнике, вместе с наддувочным воздухом поступает в цилиндры двигателя, в результате чего нарушаются процессы смазки и горения топлива в цилиндре, особенно при использовании топлива с большим содержанием серы. Удаление воды из коллектора наддувочного воздуха осуществляется через сливные краны в его нижней части.

Повседневный уход за газотурбонагнетателем заключается в обеспечении нормальной смазки, охлаждения и работоспособности агрегата.

В зависимости от конструкции и условий эксплуатации газотурбонагнетатель разбирают для осмотра и проверки износа деталей примерно через 8000 ч работы двигателя. Перед осмотром полость охлаждения промывают и очищают от накипи.Изношенные цинковые протекторы заменяют новыми. Внутренние полости воздуходувки и турбины очищают от масла, пыли и нагара. При осмотре газотурбонагнетателя обращают особое внимание на плотность посадки рабочего колеса на валу, отсутствие следов задевания вращающихся и неподвижных деталей, на целость и исправность бандажей и лопаток.

У соплового аппарата проверяют отсутствие коробления, трещин или поломки лопаток. Проверяют радиальный зазор-между лопатками и сопловым аппаратом, а также осевой зазор между турбинным диском и сопловым аппаратом. При повреждении шариковых подшипников их заменяют новыми. Газотурбонагнетатель, имеющий даже незначительные дефекты, к эксплуатации не допускается. Плоскости разъема корпуса газотурбонагнетателя чистить шабером или наждачной бумагой нельзя (чтобы не нарушить газоплотность соединения).

Вибрация газотурбонагнетателя может появиться вследствие нарушения уравновешенности ротора, искривления оси вала ротора, неисправности подшипников, неисправности системы смазки и т. д. При появлении вибрации газотурбонагнетатель останавливают, выясняют неисправность и устраняют ее.

В случае повреждения колеса, вала или диска агрегат необходимо отправить для ремонта на завод, который имеет соответствующее оборудование для балансировки ротора.

В результате неполного сгорания топлива в цилиндре двигателя, из-за обильной смазки цилиндра и наличия в выхлопных газах солей, обводнения топлива морской водой засоряется; проточная часть турбины (лопатки и сопловой аппарат), в результате чего уменьшается проходное сечение для газов, и, как следствие, число оборотов турбины падает и снижается давление наддувочного воздуха. Неравномерное отложение нагара на лопатках вызывает неуравновешенность ротора, что приводит к вибрации турбины. Для предотвращения попадания посторонних предметов из цилиндров двигателя в турбину проверяют состояние фильтра.

Для смазки подшипников ротора применяют турбинное масло вязкостью не выше 7 – 9° ВУ при температуре 50° С. Заменяют масло в системе смазки газотурбонагнетателя через 2000 — 3000 ч работы последнего.

При выходе из строя газотурбонагнетателя допускается работа двигателя без него. В этом случае, для того чтобы предохранить газотурбонагнетатель от повреждения и получить от двигателя максимальную мощность, необходимо:

Режим работы двигателя с отключенным агрегатом наддува должен соответствоать указаниям заводской инструкции по эксплуатации.

Мощность, которую можно получить при работе с заклиненным ротором турбонагнетателя, ограничивается температурой и дымностью отработавших газов.

Периодичность осмотров продувочных насосов ротативного типа зависит от их конструкции, указывается в инструкции по эксплуатации двигателя и составляет 1000 — 1200 ч работы двигателя. Неисправности продувочных насосов обычно вызываются попаданием посторонних предметов в приемную полость насоса, чрезмерным износом его деталей, плохим состоянием клапанов, неправильной смазкой.

Попадание посторонних предметов в полость продувочного насоса может быть обнаружено по ненормальному шуму при работе последнего. В этом случае двигатель немедленно останавливают, выясняют причину появления шума и устраняют ее.

При переборке продувочного насоса ротативного типа замеряют зазоры между роторами, между роторами и корпусом, между роторами и торцевыми крышками, между зубьями шестерен привода насоса, в подшипниках. Величина этих зазоров не должна быть больше указанных в инструкции по эксплуатации двигателя. Во время работы насоса роторы нагреваются, и размеры их увеличиваются. Малая величина зазоров может привести к касанию роторов между собой, а также о корпус, что вызовет повышенный износ деталей продувочного насоса. Нарушение величины зазоров между зубьями шестерен привода насоса вызывает несинхронное вращение роторов насоса, что может привести к аварии. Мелкие риски на поверхности роторов не являются серьезным дефектом и устраняются зачисткой наждачной бумагой.

При неплотности клапанов и различных уплотнений в продувочном насосе производительность его резко уменьшается. Неплотности устраняют притиркой клапанов и заменой или подтягиванием уплотнений.

Сетка приемной полости продувочного насоса или фильтра должна быть чистой и исправной. Работа с поврежденной или снятой сеткой не допускается.

При обильной смазке или неисправных масляных уплотнениях в рабочую полость продувочного насоса попадает масло, которое затем вместе с воздухом поступает в цилиндр двигателя, нарушая исправную работу последнего. Поэтому из воздушного ресивера периодически спускают скопившееся масло, открывая сливные краны в нем, и очищают ресивер от грязи.