Для чего применяется предварительное нагружение в методе роквелла

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

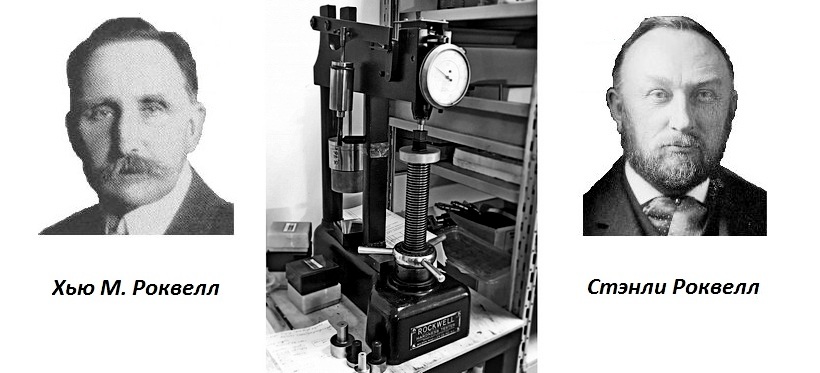

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

Измерение твердости по Роквеллу HRC — методика, единицы измерения

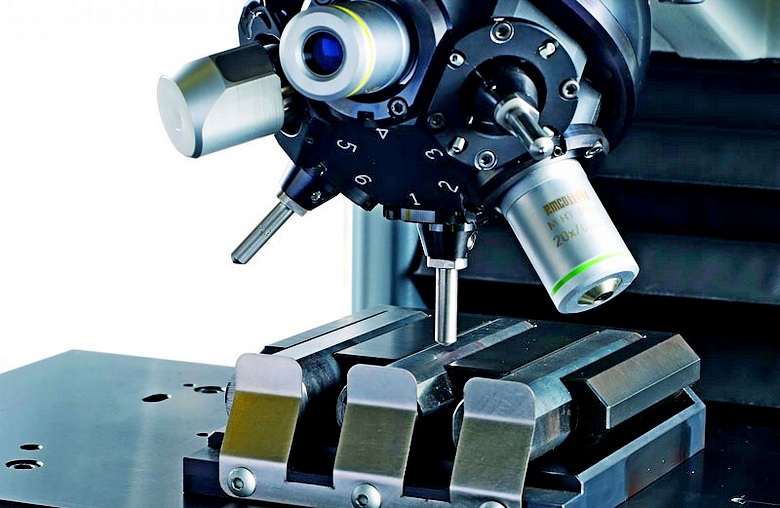

Цифровой прибор для измерения твёрдости по методу Роквелла

Ме́тод Рокве́лла — метод неразрушающей проверки твёрдости материалов. Основан на измерении глубины проникновения твёрдого наконечника индентора в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузкой, в зависимости от шкалы обычно 60, 100 и 150 кгс.

В качестве инденторов в методе применяются прочные шарики и алмазные конусы с углом при вершине 120° со скруглённым острым концом.

Из-за своей простоты, скорости по сравнению с другими методами и воспроизводимости результатов он является одним из наиболее распространённых методов испытаний материалов на твёрдость.

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»).

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года.

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования.

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин.

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Кто впервые предложил метод?

Впервые метод предложили уроженцы штата Коннектикут Хью М. Роквелл и Стэнли П. Роквелл в 1990 году в Швеции.

В чем заключается сущность метода Роквелла?

Методика проведения испытания промышленным твердомером Роквелла

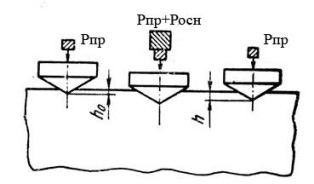

ПРИЛОЖЕНИЕ 1 (обязательное). ОБОЗНАЧЕНИЯ ПАРАМЕТРОВ, ИХ ОПРЕДЕЛЕНИЯ И СХЕМЫ ПРИЛОЖЕНИЯ НАГРУЗКИ ПРИ ОПРЕДЕЛЕНИИ ТВЕРДОСТИ

ПРИЛОЖЕНИЕ 1

Обязательное

Угол при вершине алмазного конусного наконечника, градус

Радиус сферической части алмазного конусного наконечника, мм

Предварительное усилие, Н (кгс)

Основное усилие, Н (кгс)

Глубина внедрения наконечника под действием предварительного усилия, мм

Глубина внедрения наконечника под действием основного усилия, мм

Глубина внедрения наконечника после снятия основного усилия в единицах измерения 0,002 мм

Твердость по Роквеллу по шкалам А, С и D — (100-е) единиц твердости

HRB, HRE, HRF, HRG, HRH, HRK

Твердость по Роквеллу по шкалам В, Е, F, G, Н, К — (130-е) единиц твердости

______________

* Твердость, измеренная по шкале С в соответствии с ГОСТ 8.064.

(Поправка. ИУС N 8-2002).

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр. Например: 61,5 HRC — твердость по Роквеллу 61,5 единиц по шкале С.

(Поправка. ИУС N 8-2002).

Черт. 1. Схема проведения измерения твердости при применении алмазного наконечника

Схема проведения измерения твердости

при применении алмазного наконечника

Черт. 2. Схема проведения измерения твердости при применении стального наконечника

Схема проведения измерения твердости

при применении стального наконечника

Факторы, влияющие на точность измерения

Как вычисляют твердость?

Твердость по Роквеллу (HR) вычисляют как разность между глубиной отпечатка при максимальных нагрузках и глубиной отпечатка при предварительной нагрузке.

Плюсы и минусы метода

Главным достоинством метода измерения твердости по Роквеллу является его универсальность. Измерения проводят с тремя изменяемыми параметрами, что позволяет расширить сферу его применения.

Другие достоинства метода:

К недостаткам относят менее высокую точность и повторяемость измерений по сравнению с методами Бринелля и Виккерса. Однако недостатки сполна компенсируются преимуществами.

Литература

Эта страница в последний раз была отредактирована 30 сентября 2019 в 17:15.

Прибор для испытания твердости по Роквеллу

Что представляет собой метод

Методом Роквелла называют метод испытания материалов на твёрдость. Для исследуемого элемента вычисляется глубина проникновения твердого наконечника индикатора. При этом одинаковой остается нагрузка для каждой шкалы твердости. Обычно она составляет 60, 100 ил 150 кгс.

Индикатором в исследовании являются шарики из прочного материала либо алмазные конусы. Они должны быть с закругленным острым концом и иметь угол при вершине 120 градусов.

Этот метод признан простым и быстро воспроизводимым. Что дает ему преимущество перед другими методами.

История

Венский профессор-исследователь Людвиг впервые предложил использовть индентор для исследования твердости путем его проникновения в материал и вычисления относительной глубины. Его метод описан в работе 1908 года «Испытание конусом» (Die Kegelprobe).

Этот метод имел недостатки. Братья Хью и Стэнли Роквеллы предложили новую технологию, которая исключала ошибки маханического несовершенства системы измерения (люфты и дефекты поверхности, загрязнение материалов и деталей). Профессоры изобрели твердомер – прибор, определяющий относительную глубину проникновения. Он применялся для тестирования стальных шарикоподшипников.

Определение твердости металлов методами Бринелля и Роквелла заслужили внимания в научном сообществе. Но метод Бринелля уступал – он был медленным и не применялся для закаленных сталей. Таким образом, его нельзя было считать методом неразрушающего контроля.

В феврале 1919 года твердомер был запатентован под номером 1294171. В это время Роквеллы работали на компанию-производителя шарикоподшипников.

В сентябре 1919 года Стенли Роквелл покинул компанию и переехал в штат Нью-Йорк. Там он подал заявку на усовершенствование прибора, которая была принята. Новый прибор запатентован и усовершенствован к 1921 году.

В конце 1922 года Роквелл основал предприятие по термообработке, которое до сих пор функционирует в штате Коннектикут. С 1993 года находится в составе корпорации Instron.

Преимущества и недостатки метода

Каждый метод вычисления твердости уникален и применим в какой-либо сфере. Методы определения твердости по Бринеллю и Роквеллу являются основными.

Есть ряд преимуществ метода:

Сравнение шкал твёрдости[ | ]

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности, например, недостаток методов Бринелля и Виккерса — необходимость измерения размеров отпечатка с помощью микроскопа и требуют полировки поверхности.

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Строение шкалы Роквелла

Для испытания твердости металлов методом Роквелла выведено всего 11 шкал. Их отличие состоит в соотношении наконечника и нагрузки. Наконечник может быть не только алмазным конусом, но и шариком из сплава карбида и вольфрама или закаленной стали в форме сферы. Наконечник, закрепленный в установке, называют идентером.

Шкалы принято обозначать буквами латинского алфавита: A, B, C, D, E, F, G, H, K, N, T.

Проводятся испытания прочности основными шкалами — A, B, C:

Твердость по методу Роквелла принято обозначать HR с третьей буквой шкалы (например, HRA, HRC).

Метод Роквелла

Метод Роквелла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым и основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Шкалы твёрдости по Роквеллу

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC).

Наиболее широко используемые шкалы твердости по Роквеллу

| Шкала | Индентор | Нагрузка, кгс |

| А | Алмазный конус с углом 120° при вершине | 20 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или закаленной стали) | 100 кгс |

| С | Алмазный конус с углом 120° при вершине | 150 кгс |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось большее число твёрдости по Роквеллу, вводят условную шкалу глубин, принимая за одно её деление глубину, равную 0.002 мм. При испытании алмазным конусом предельная глубина внедрения составляет 0.2 мм, или 0.2 / 0.002 = 100 делений, при испытании шариком — 0.26 мм, или 0.26 / 0.002 = 130 делений. Таким образом формулы для вычисления значения твёрдости будут выглядеть следующим образом:

Проведение испытания

Факторы, влияющие на точность измерения

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, измеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9%. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, такими как предел прочности (временное сопротивление), относительное сужение и истинное сопротивление разрушению.

Формула для расчёта

Твердость материала влияет на глубину проникновения наконечника. Чем испытуемый объект тверже, тем меньшим будет проникновение.

Чтобы численно определить твердость материала, необходима формула. Ее коэффициенты зависят от шкалы. Для снижения погрешности измерений следует принять относительную разницу глубины проникновения индентора в момент приложения основной и предварительной (10 кгс) нагрузки.

Метод измерения твердости по Роквеллу предполагает применение формулы: HR=N-(H-h)/s, где разностью H-h обозначают относительную глубину проникновения индентора под нагрузками (предварительной и основной), величина исчисляется в мм. N, s – это константы, они зависят от конкретной шкалы.

Шкалы твёрдости по Роквеллу

Циферблат прибора для проверки твёрдости по Роквеллу

Стандартами нормировано 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), эти шкалы различаются типом индентора, испытательной нагрузкой и константами в формуле для вычисления твёрдости по результатам измерения[6].

Наиболее широко используются два три инденторов: сферический в виде шарика из карбида вольфрама или инструментальной закалённой стали диаметром 1/16 дюйма (1,5875 мм) или шарик диаметром 1/8 дюйма и конический алмазный наконечник с углом при скруглённой вершине 120°. Стандарты предусматривает в зависимости от шкалы 3 фиксированные нагрузки при вдавливании индентора — 60, 100 и 150 кгс.

Численная величина твёрдости определяется по формуле, коэффициенты в которой зависят от шкалы. Для снижения ошибки измерения от состояния испытуемой поверхности принимается относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки (см. рисунок).

Для обозначения твёрдости, определённой по методу Роквелла, используется сокращение HR, с 3-й буквой, указывающая на шкалу, по которой проводились испытания (HRA, HRB, HRC и т. д. до HRT). Например, HRC 64.

Наиболее широко используемые шкалы твёрдости по Роквеллу

| Шкала | Индентор | Нагрузка, кгс |

| А | Алмазный конус с углом 120° при вершине | 60 |

| В | Шарик диаметром 1/16 дюйма из карбида вольфрама (или закалённой стали) | 100 |

| С | Алмазный конус с углом 120° при вершине | 150 |

Формулы для определения твёрдости

Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него. Чтобы при большей твёрдости материала не получалось меньшее число твёрдости по Роквеллу, твёрдость определяют по формуле:

Таким образом, твердость по Роквеллу является безразмерной величиной.

Наиболее часто используемые шкалы Роквелла[7]

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

| A | HRA | 60 кгс | 120° алмазный сфероконический* | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| *Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Твердомер по Роквеллу

Твердомером называется устройство для определения твердости металлов и сплавов методом Роквелла. Он представляет собой прибор с алмазным конусом (или шариком) и материалом, в который конус должен войти. Также приклепляется груз для регулировки силы воздействия.

Время отображает индикатор. Процесс происходит в два этапа: сначала делается нажатие с силой 10 кгс, потом – сильнее. Для большего нажатия применяется конус, для меньшего – шарик.

Исследуемый материал располагается горизонтально. Алмаз опускают на него с помощью рычага. Для плавного спуска в устройстве применена рукоять с масляным амортизатором.

Время основной нагрузки обычно составляет от 3 до 6 секунд, в зависимости от материала. Предварительную нагрузку необходимо сохранять до получения результатов испытания.

Большая стрелка индикатора движется по часовой и отражает результат опыта.

Наиболее популярны в практике такие модели твердомера по методу Роквелла:

Наконечник шариковый (оправка) к твердомерам Роквелл (Супер-Роквелл)

СОСТОЯНИЕ В РЕЕСТРАХ СРЕДСТВ ИЗМЕРЕНИЙ

| Страна, ответственная организация | Номер в госреестре |

| Российская Федерация, Росстандарт | не подлежит внесению в реестр |

| Российская Федерация, АО «РЖД» | не подлежит внесению в реестр |

| Республика Беларусь, Госстандарт | не подлежит внесению в реестр |

| Республика Казахстан, КазИнМетр | не подлежит внесению в реестр |

| Иные регистры, удостоверения, заключения, разрешения и пр. | |

| отсутствуют | |

Наконечники шариковые к приборам для измерения твёрдости металлов и сплавов по шкалам Роквелла В, F, G (шарик 1,588 мм), E, H, K (шарик 3,175 мм) по ГОСТ 9013-59 (ИСО 6508-86), по шкале Супер-Роквелл Т по ГОСТ 23677-79. Наконечники шариковые предназначены для приборов измерения твёрдости различных производителей, в т.ч. (но не исключительно):

| Страна | Производитель приборов для измерения твёрдости |

| Россия | Москва, «Метолаб» |

| Иваново, «Точприбор», «ЗИП», «Импульс», «Тестсистемы» | |

| Нефтекамск, «Метротест» | |

| Санкт-Петербург, «Точприбор Северо-Запад» | |

| Китай | «TIME Group Inc» |

| США | «Wilson Hardness Group» |

| ФРГ | «Zwick / Roell» |

| Италия | «LTF S.p.A. / Galileo» |

Наконечники алмазные и шариковые (инденторы) производства «Восток-7» имеют минимальную цену на рынке РФ при гарантированном качестве.

Рекомендуемый порядок установки (замены) индентора в приборах для измерения твёрдости (твердомерах стационарного и переносного типов):

6. Закрутить винт фиксации индентора до упора. 7. Произвести не менее 5 измерений на эталонной мере твёрдости с вычислением среднего значения. Сравнить полученное твердомером среднее значение твёрдости со значением твёрдости, выгравированном на боковой поверхности эталонной меры твёрдости. Если полученное твердомером среднее значение твёрдости и значение эталонной меры твёрдости находятся в пределах допустимой погрешности (погрешность твердомера по паспорту изготовителя + погрешность меры твёрдости по паспорту изготовителя), то продолжить измерения твёрдости других контролируемых изделий. Если значение твёрдости, измеренное твердомером, и значение эталонной меры твёрдости выходят за пределы допустимой погрешности — необходимо произвести калибровку твердомера согласно инструкции изготовителя.

Методика проведения испытаний

Проведение исследования требует тщательной подготовки. При определении твердости металлов методом Роквелла поверхность образца должна быть чистой, без трещин и окалин. Важно постоянно контролировать перпендикулярно ли прилагается нагрузка на поверхность материала, а также устойчиво ли он располагается на столике.

Отпечаток при вдавливании конуса должен быть не меньше 1,5 мм, а при вдавливании шарика – более 4 мм. Для эффективных расчётов образец должен быть в 10 раз толще, чем глубина внедрения индентора после снятия основной нагрузки. Также следует проводить не меньше 3 испытаний одного образца, после чего усреднить результаты.

Этапы проведения испытания

Чтобы опыт имел положительный результат и маленькую погрешность, следует придерживаться порядка его проведения.

Этапы проведения опыта по методу определения твердости по Роквеллу:

Правилами разрешено проводить испытание одного образца при тестировании массовой продукции.

Методика измерения и оборудование

Метод определения твердости по Роквеллу подходит для неразрушающего контроля не пластичных материалов, например легированных сталей. В индустрии пластмасс этот метод широко используется для определения твердости рабочих узлов оборудования для переработки полимеров и эластомеров, а также поверхностей технологической оснастки, например прессформ, экструзионного и прочего формующего инструмента.

Метод Роквелла универсален, т.к. обладает тремя шкалами твердости, стандартизированные для определения твердости под тремя нагрузками: в 60, 100 и 150 кгс. Каждой нагрузке соответствует своя измерительная головка или индентор. Рабочим органом каждой головки является конус с углом в 120° и радиусом на вершине в 0,2 мм, выполненный из алмаза. Также применяются калиброванные шарики нескольких стандартных диаметров.

Суть метода заключается в измерении глубины внедрения конуса индентора в образец измеряемого материала. Глубина ввода показывает насколько тот или иной материал способен к сопротивлению внешнему усилию без деформации, то есть образования своего рода валика из выдавленного материала вокруг конуса измерительной головки.

Единицей твердости по Роквеллу при данном методе является числовая величина, не имеющая размера и выражающаяся в числах от 0 до 100. За одну единицу принято движение головки на 0,002 мм.

Всего твердость металла по Роквеллу измеряется по 11 шкалам, обозначаемых латинскими буквами A, B, C, D, E, F, G, H, K, N, T). Они используются для определения твердости в разных парах индентор-нагрузка.

Наиболее часто употребляются шкалы, описанные ниже:

1. Шкала А (HRa) — конус и усилие на инденторе равное 60 кгс, диапазон измерений от 20 до 88 единиц, предназначен для коррозионностойких и жаропрочных сталей.

2. Шкала B (HRb) — шарик диаметром 1,588 мм и усилие на инденторе равное 100 кгс, диапазон измерений от 20 до 100 единиц, предназначен для сплавов меди, ковкого чугуна, низкоуглеродистой стали.

3. Шкала C (HRc) — конус и усилие на инденторе равное 150 кгс, диапазон измерений от 20 до 70 единиц, предназначен для высокоуглеродистых сталей после термообработки (закаленных).

При измерении первоначально на конус или шарик прикладывается предварительная нагрузка, позволяющая избавиться от зазоров прибора и оксидной пленки на образце. Эта нагрузка равна 10 кгс для всех трех шкал.

Стационарный твердомер Роквелла выглядит как конструкция в виде рамки, напоминающей букву «П» и состоящая из двух блоков – измерительного и блока установочного перемещения. Они также могут включать в состав двигатель перемещения, цифровую систему измерения, монитор и прочие элементы современного прибора. Однако, суть измерения твердости основана на способе, предложенном сто лет назад Роквеллами.

Рис.2. Современный прибор для измерения твердости

Процесс определения твердости проводят при температуре от 18 до 23 градусов С и относительной влажности от 70 до 80 процентов. К исследуемому образцу предъявляются следующие требования: устойчивость на приборе, шероховатость поверхности Ra=2,5 или выше. Образец должен проходить термообработку вместе с деталями партии, к которой он относится.

Что повлияет на точность

При проведении любого испытания важно учитывать множество факторов. Выявление твердости по методу Роквелла тоже имеет свои особенности.

Факторы, на которые нужно обратить внимание:

Твердомеры стационарные

Твердомер Бринелля

Измерение твердости заключается в том, что в испытуемое изделие на протяжении определенного времени под действием заданной нагрузки вдавливается стальной шарик из закаленной стали. Расстояние от края изделия до центра отпечатка составляет не менее 2,5 диаметров отпечатка. Между центрами соседних оттисков – не меньше 4 диаметров. Твердость измеряется в HB. Методика определения диаметра отпечатка, погрешность измерений и порядок проведения испытаний регламентируются ГОСТ 9012. Твердомеры Бринелля настраиваются и калибруются в соответствии с образцовыми мерами HB (МТБ-1).

Твердомер Роквелла

Твердость измеряется путем вдавливания алмазного конуса с углом вершины 120° или стального закаленного шарика диаметром 1,588 мм. Усилие прилагается последовательно, в два приема. Расстояние между центрами соседних отпечатков должно составлять не меньше 4 диаметров отпечатка (но не меньше 2 мм). От края образца до центра оттиска – не меньше 2,5 диаметров (но не меньше 1 мм). В данном случае твердость измеряется в HRC. Твердомеры Роквелла настраиваются и калибруются в соответствии с образцовыми мерами МТР-1.

Твердомер Супер-Роквелла

Метод Супер-Роквелла расширяет области применения его базовой версии. Измерение твердости заключается в том, что стандартный наконечник с алмазным конусом (шкала М), или стальной шарик (шкала Т) вдавливается в поверхность образца. Это осуществляется в два последовательных приема. Затем выполняется вычисление остаточного увеличения глубины внедрения наконечника. Проведение измерений с помощью данного прибора регламентируется ГОСТ 22975.

Твердомер Виккерса

Твердость по методу Виккерса определяется путем вдавливания алмазной пирамиды, угол между гранями которой составляет 136°. Нагрузка поддерживается постоянно на протяжении заданного промежутка времени. Затем измеряются диагонали отпечатка, которые остались на поверхности образца. Расстояние между центром оттиска и краями образца должно составлять 2,5 диагонали отпечатка. Обработка результатов, проведение испытаний, погрешность измерений регламентируются требованиями ГОСТ 2999 п.5. Твердомер Виккерса настраивается и калибруется в соответствии с образцовыми мерами МТВ-1.

| Сортировать по цене | Вид |

Механические свойства в испытаниях прочности

Связать и исследовать прочностные характеристики материалов и результаты проверки твердости методом определения твердости по Роквеллу получилось у таких ученых-материаловедов, как Давиденков Н. Н., Марковец М. П. и других.

По результатам испытания твердости путем вдавливания применяются методы вычисления предела текучести. Данная связь вычислена для высокохромистых нержавеющих сталей, которые прошли множественную термообработку. Среднее значение отклонения, при применении алмазного индентора, составило всего +0,9 %.

Также проводятся исследования по определению и других механических свойств материалов, связанных с твердостью. Например, предел прочности (или временное сопротивление), истинное сопротивление разрушению и относительное сужение.

Оценка механических свойств по испытаниям на твёрдость[ | ]

Величина твёрдости по Роквеллу связана с другими прочностными характеристиками веществ. Эта связь исследовалась такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Например, по результатам проверки на твёрдость вдавливанием можно определить предел текучести вещества. Для высокохромистых нержавеющих сталей после различных режимов термообработки отклонение результатов, полученных таким методом, от разрушающих методов составило всего +0,9 %[источник не указан 406 дней

Также исследовалась связь между значениями твёрдости и другими прочностными характеристиками определяемыми при растяжении, такими, как предел прочности (временное сопротивление разрушению), относительное сужение и истинное сопротивление разрушению.

Альтернативные методы определения твердости

Измерять твердость можно не только методом Роквелла. Рассмотри основные моменты каждого метода и их отличия. Испытания под действием статистической нагрузки:

Опыты под динамическим давлением проводились по методу Мартеля, Польди, с помощью вертикального копера Николаева, пружинного прибора Шоппера и Баумана и других.

Твердость также может измеряться методом царапания. Такие испытания проводили с помощью напильника Барба, прибора Монтерса, Хенкинса, микрохарактеризатора Бирбаума и других.

Несмотря на недостатки, метод Роквелла широко применяется для испытаний твердости в промышленности. Он отличается простотой выполнения, главным образом, из-за того, что не нужно измерять отпечаток под микроскопом и полировать поверхность. Но при этом метод не такой точный как предложенные исследования Бринелля и Виккерса. Твердость, замеренная разными способами, имеет зависимость. То есть результативные единицы по Роквеллу могут быть переведены в единицы Бринелля. На законодательном уровне имеются нормативные документы, например ASTM E-140, в которых сравниваются значения твердости.