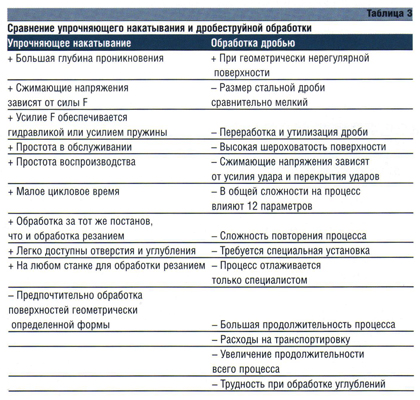

Для чего применяется раскатывание отверстий роликами

9.3. Раскатывание отверстий.

Наиболее высокая точность обработки отверстий при малой величине шероховатости поверхности достигается применением Для окончательной обработки роликовых или шариковых раскаток.

Обработка методом пластической деформации основана на использовании пластических свойств металла, заключающихся в их способности сохранять форму и размеры, полученные под действием внешних сил, в данном случае под давлением роликов или шариков. Положительным свойством накатанной поверхности является упрочнение поверхностного слоя, т. е. повышение его твердости и износостойкости.

Применение раскатывания отверстий в незакаленных сталях позволяет получить отверстия 7-го квалитета точности правильной геометрической формы с конусностью и эллиптичностью до 0,02 мм и шероховатостью поверхности в пределах Ra = 0,080 мкм.

Подготовка отверстий под раскатывание роликами может производиться резцом, зенкером или даже сверлом. При раскатывании роликами наиболее благоприятные результаты получают, когда припуск на диаметр составляет 0,03—0,06 мм, а при раскатывании шариками — до 0,2 мм.

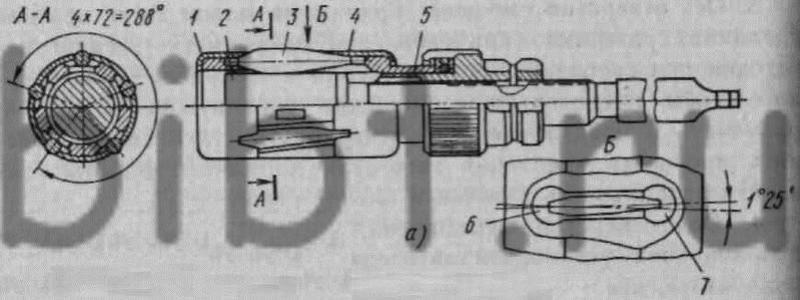

Конструкция роликовой раскатки показана на рис. 9.20, а.

Рис. 9.20. Конструкция раскаток: а — с роликами, б — с шариками

Пять роликов 3 устанавливаются в сухарях 6 и 7 и удерживаются от выпадения обоймы 1 и 4. Ролики, имеющие в рабочей части конусность 1:36, наклоненные к оси инструмента под углом 1 °26′. Регулировка диаметра раскатки производится, с помощью специальной гайки 5, определяющей положение шпинделя раскатки и величину раздвигания роликов. Осевые усилия воспринимаются корпусом через шариковую опору. После выхода раскатки из отверстия корпус свободно соскальзывает со шпинделя, что позволяет вывести оправку из отверстия.

Для предотвращения заклинивания в отверстии раскатка должна быть строго сцентрирована с осью отверстия. Поэтому раскатывание рекомендуется производить сразу после обработки режущим инструментом без переустановки детали. Перед раскатыванием следует тщательно очистить отверстие от стружки.

Принципиальная схема раскатки с шариками показана на рис. 9.20, б. Расположенные по окружности шарики 4 опираются на коническую втулку, закрепленную на оправке 8, и на упорные подшипники 3, посаженные на установочную гайку 2 и муфту 5. Для разделения шариков и равного расположения их по окружности служит сепаратор 9. Муфта 5 и установочная гайка 2 посажены со скользящей посадкой на оправку 8 и связаны между собой тягой 6 и штифтом 10, причем тяга свободно входит в осевое отверстие оправки, а штифт запрессован в муфту и тягу. Настройку раскатки на размер производят гайкой 7, перемещающей всю подвижную часть раскатки с шариками относительно конуса втулки и фиксируемой в определенном положении винтом 11. Гайка 1 фиксирует установленный размер.

При раскатывании отверстий шариками или роликами в качестве смазочно-охлаждающей жидкости применяют индустриальное масло или сульфофрезол.

Обработка отверстий без снятия стружки

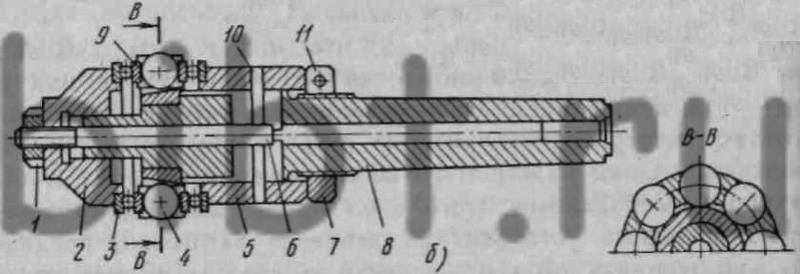

Рис 27. Схемы обработки отверстий без снятия стружки:

а — проглаживающая прошивка; б — калибрование шариком; в — раскатывание роликами.

Этот вид обработки отверстий заключается в их калибровании (дорновании) проглаживающими прошивками (дорнами) и шариками, а также в раскатывании отверстий. Проглаживающие прошивки (рис. 27, а) не имеют режущих зубьев, они не режут, а уплотняют, проглаживают металл и таким образом калибруют отверстие.

Калибрование шариком (рис. 27, б) заключается в продавливании стального закаленного шарика с помощью пресса через отверстие, предварительно точно обработанное. Диаметр шарика должен быть несколько больше диаметра отверстия, полученного после продавливания шарика, так как в этом случае наблюдается явление упругого восстановления. На специальных прессах для калибрования шариком предусматривается автоматический возврат шарика. Скорость калибрования 2—7 м/мин.

Раскатывание требует усиленной смазки. Наблюдающееся иногда закатывание заусенцев в стенки отверстия может вызвать нежелательные последствия при эксплуатации детали, поэтому необходимо предварительно развертывать отверстие начисто.

Широкого распространения раскатывание не получило вследствие развития других способов чистовой отделки поверхности отверстия.

Обкатывание и раскатывание поверхностей

Обкатывание и раскатывание следует производить после чистового точения или другой аналогичной обработки, и тогда оно может заменить шлифование для незакаленных поверхностей.

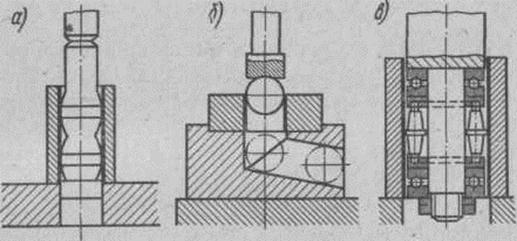

На рис. 401 показаны схемы обкатки и раскатки поверхностей роликами и шариками. Из схем следует, что обработка обкатыванием и раскатыванием применима для цилиндрических, фасонных и плоских поверхностей, галтелей, поперечных и продольных канавок. Но так как процесс обработки сопровождается значительными давлениями, то поэтому рекомендуется применять многороликовый инструмент, при котором действие сил уравновешивается. Однороликовыми обкатками можно пользоваться, но только при очень жесткой конструкции детали.

Рис. 401. Обкатывание и раскатывание поверхностей: а — обкатывание цилиндрической поверхности; б — обкатывание фасонной поверхности; в, г — раскатывание отверстий роликами и шариками.

Оборудованием для обкатывания и раскатывания поверхностей роликами и шариками являются обычно универсальные металлорежущие станки: при обкатке наружных поверхностей вращения — токарные, револьверные и карусельные станки; при раскатке отверстий — сверлильные и револьверные, а при обкатке плоскостей — поперечнострогальные.

Процесс обработки этим методом проводится при обильной подаче в зону обкатки смазывающе-охлаждающей жидкости и заканчивается обычно в два-четыре прохода. В среднем этот метод обработки дает повышение точности на 15%, а повышение чистоты — на 2 — 3 класса.

Искусственное образование наклепа на поверхности, обработанной режущим инструментом, изменяет физические свойства поверхностных слоев металла; повышает твердость, упрочняет их, создает более благоприятное распределение остаточных напряжений и повышает сопротивляемость кристаллических зерен разрушению.

Из этих соображений производится наклепывание поверхностей путем многократных, следующих один за другим, ударов по ней шариков, находящихся под действием центробежной силы. На рис. 402 показаны схемы наклепывания наружной и внутренней поверхностей, производимого на металлорежущих станках при помощи шариковых наклепывающих головок.

Рис. 402. Наклепывание поверхностей шариками: а — наружной; б — внутренней.

Рекомендуется проводить процесс наклепывания поверхности при окружной скорости диска головки 10 — 40 м/сек и подаче 0,02 — 0,2 мм/об; при этом необходимо применять (на ходу через 5 — 10 мин) смазку шариков смесью из 60% веретенного масла и 40% керосина, а поверхность детали смачивать чистым керосином. Припуск на обработку наклепыванием не оставляется. Твердость наклепанного слоя повышается до 60%.

Накатное полирование и упрочняющее накатывание

Накатное полирование и упрочняющее накатывание успешно применяются в металлообработке в течение десятилетий. Основы метода научно изучены, а эффективность проверена многолетним опытом. За прошедшие годы опубликовано много статей и сделано много докладов по теоретическим основам и по конкретным условиям применения. В данной статье мы попытаемся дать общее представление о принципах и преимуществах этих методов обработки.

Постоянное стремление к сокращению затрат на обработку, а также увеличение доли станков с ЧПУ привело в недавнем прошлом к дальнейшему развитию этих способов обработки и к повышению их эффективности. Сегодня, благодаря постоянному развитию инструментов, они эффективно применяются на обычных станках даже в условиях мелко- и среднесерийного производства. Это единственные процессы финишной обработки, при которых происходит деформация граничного слоя материала без снятия стружки.

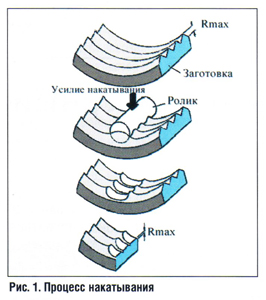

На рисунке 1 показано действие процесса накатывания в месте контакта инструмента и детали. Один или несколько роликов воздействуют на поверхность заготовки под прямым углом с усилием накатывания. В результате в вершинах профиля образуются сжимающие напряжения, которые пластически деформируют поверхностный слой детали.

Материал из вершин профиля перемещается в радиальном направлении наружу в зоны низких сжимающих напряжений и заполняет впадины снизу, как показано на рисунке 2.

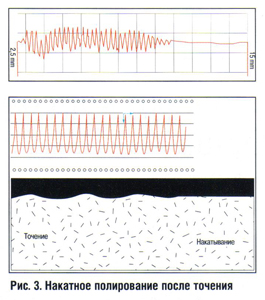

На нижней части рисунка 3 представлена поверхность, обработанная предварительно точением и окончательно накатным полированием (справа на рисунке). По сравнению с исходным профилем заметно, что вершины имеют плоскую форму. Широко распространено ошибочное мнение, что при накатном полировании вершины деформируются, загибаясь во впадины. Это означало бы, что существует верхний слой материала, не имеющий металлической связки с остальным материалом. Показанное на рисунке 3 протекание процесса формирования поверхности как раз опровергает это мнение.

В зависимости от условий обработки накатное полирование может приводить к различным результатам. Если обработка производится с небольшим деформирующим усилием, имеет место остаточная шероховатость. В зависимости от назначения поверхности она может составлять от Rz1 до Rz10. Характерной особенностью поверхности, обработанной накатным полированием, является большая доля плоских вершин, что в свою очередь определяет высокую долю несущей поверхности (воспринимаемой нагрузки) и плавные переходы между элементами профиля, полученные в результате перетекания материала.

Кроме того, поверхность, полученная методом накатного полирования, по сравнению с поверхностью, полученной обработкой резанием, обладает постоянством шероховатости на большей части несущей поверхности и топографией с лучшей сопротивляемостью износу.

Поскольку диаметр поверхности измеряется по вершинам, при накатном полировании диаметр уменьшается на величину шероховатости Rz. Это необходимо учитывать при предварительной обработке, оставляя соответствующий припуск.

ПРЕИМУЩЕСТВА ПРОЦЕССА С ТОЧКИ ЗРЕНИЯ ПОТРЕБИТЕЛЯ

Заказчик получает значительные преимущества, как со стороны самого процесса, так и со стороны качества обработанной поверхности. Основные преимущества процесса:

Преимущества, связанные с качеством обработки:

ГРАНИЦЫ ПРИМЕНЕНИЯ МЕТОДА

Важнейшим критерием является твердость заготовки. При применении обычных инструментов (в которых усилие на роликах создается механическим способом) граница применения находится на уровне 42-45 HRC. Материал более высокой твердости может быть обработан с применением гидростатического «шарикового» инструмента.

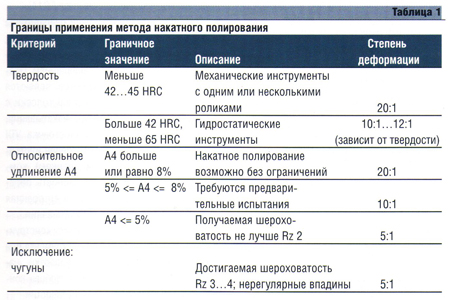

Другой предпосылкой является хрупкость (деформируемость) материала. Для количественной оценки служит относительное удлинение при разрыве А4. Здесь не существует абсолютной границы. Эта граница зависит от степени деформации, т. е. от соотношения исходной шероховатости и желаемой конечной шероховатости. Результаты практических исследований приведены в таблице 1.

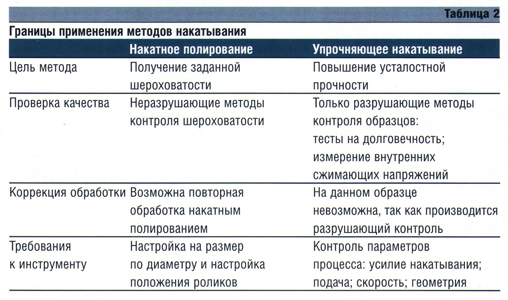

Упрочняющее накатывание — процесс механообработки, наиболее пригодный для повышения усталостной прочности деталей, испытывающих знакопеременные нагрузки. Этот процесс полностью снимает или сводит к минимуму напряжения в тех местах, где они возникают в первую очередь. К ним относятся галтели или буртики, напряжения в которых приводят к возникновению усталостных трещин. Процесс протекает аналогично процессу накатного полирования (пластически деформируется поверхностный слой), но с другой целью — увеличение долговечности. Для обеспечения одинакового качества деталей во время процесса контролируются все параметры, в особенности усилие накатывания.

ЗАДАЧИ МЕТОДА ОБРАБОТКИ:

Функциональный принцип метода обработки. Единственная в своем роде комбинация трех физических эффектов:

До сегодняшнего дня не существует неразрушающего метода контроля качества поверхности, обработанной упрочняющим накатыванием. Поэтому большое значение имеет неизменное постоянное соблюдение параметров обработки, особенно усилия накатывания (табл. 2).

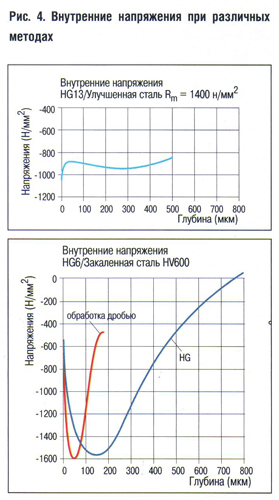

Большая доля возникающих в процессе накатывания сжимающих напряжений между роликом и деталью остается после окончания процесса накатывания. Для повышения усталостной прочности особенно важны сжимающие напряжения в осевом направлении (в меньшей степени в тангенциальном). Развитие этих напряжений представлено на рисунке 4.

Инструменты для обработки поверхностей твердостью до 45 HRC. Наибольшее распространение получили инструменты для обработки отверстий диаметром от 4 до 400 мм. На рисунке 5а показан подобный многороликовый инструмент фирмы Ecoroll тип G, установленный на токарном станке с ЧПУ. Инструмент с роликами с фасками, расположенными в сепараторе, предназначен для обработки сквозных отверстий. Аналогичный инструмент с роликами, доходящими до торцевой поверхности инструмента, применяется для обработки глухих отверстий. Для обработки цилиндрических наружных поверхностей предназначен инструмент типа RA (рис. 5б), работающий по аналогичному принципу.

Особый интерес при обработке отверстий представляет инструмент типа RDZ-RETRAC (рис. 6), реализующий комбинацию выглаживающего точения и накатного полирования. С помощью такого инструмента могут быть изготовлены точные цилиндрические отверстия в деталях типа «труба».

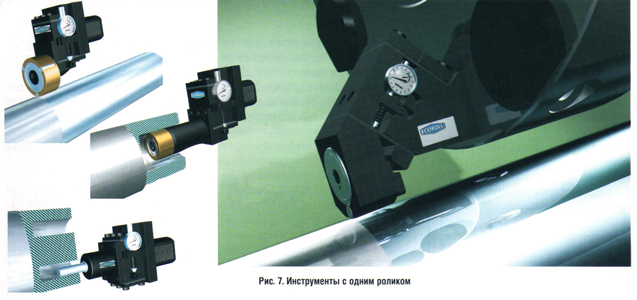

Инструменты с одним роликом, представленные на рисунке 7, могут быть использованы для обработки широкого диапазона диаметров, при наружной обработке цилиндрических и конических поверхностей, при обработке плоскостей и, в определенной степени, при обработке отверстий. Типичным представителем является инструмент для накатного полирования типа EG14.

Хотя эти инструменты были разработаны для применения на токарных станках с ЧПУ, они без проблем могут применяться на токарных станках с ручным управлением. Особенностями этих инструментов являются эластичное соединение накатной головки с большим запасом по усилию накатывания, наличие интегрированного хвостовика VDI (по запросу может быть изготовлен инструмент с прямоугольным хвостовиком), компактные размеры, высокая скорость обработки, простота эксплуатации и встроенная система измерения усилия накатывания.

Благодаря модульному принципу конструирования возможно создание инструмента для практически любого случая обработки, например накатного полирования любого контура или уплотняющих пазов в отверстии.

Инструменты для твердого накатного полирования (твердость заготовки до 65 HRC). Гидростатический «шариковый» инструмент для накатного полирования использует новый принцип действия (рис. 8). Микродеформирование поверхности заготовки осуществляется шариком из твердого материала со специально обработанной поверхностью. Шарик прижимается к поверхности заготовки давлением жидкости, одновременно плавая в ней и имея возможность вращаться в любом направлении. Инструмент, в котором установлен шарик, обеспечивает автоматическое постоянное восполнение жидкости и ее подачу под определенным давлением, в результате чего при любых условиях обработки поддерживается оптимальный зазор между шариком и гнездом. Ход системы восполнения компенсирует не только допуски заготовки и ошибки позиционирования, но даже и имеющие место в направлении подачи отклонения контура заготовки. При этом благодаря системе восполнения усилие накатывания остается неизменным.

Усилие накатывания зависит от давления. Путем выбора оптимального давления можно простым способом влиять на шероховатость поверхности. В качестве жидкости может быть использована практически любая из имеющихся на производстве СОЖ. Давление жидкости должно находиться в диапазоне 100-400 бар.

Благодаря четкой зависимости усилия накатывания от давления данный инструмент может быть использован для упрочняющего накатывания. В этом случае давление должно быть от 50 до 250 бар.

Характерный результат работы инструмента для твердого накатного полирования уже был показан на рисунке 4. Значения получены для закаленных осей дифференциальной передачи. Распределение собственных сжимающих напряжений существенно лучше, чем при шлифовании и обработке дробью. В граничной области наблюдалось повышение твердости с 600HV до 680. 730HV.

На рисунке 8 внизу справа показан типичный инструмент с хвостовиком VDI и встроенным насосом подачи жидкости. Для применения на обычных ручных станках или обычных станках с ЧПУ, а также на современных станках с ЧПУ без приводных инструментов выпускается инструмент типа HG6-9 с квадратным хвостовиком. В этом случае подача жидкости осуществляется от внешнего гидравлического агрегата через вращающиеся соединения, как показано на рисунке 9. Возможно присоединение до четырех инструментов к объединенному вращающемуся соединению или использование единичного соединения. В любом случае соединения устанавливаются по центру головки.

ПЕРЕМЕЩЕНИЯ В ПРОЦЕССЕ ОБРАБОТКИ

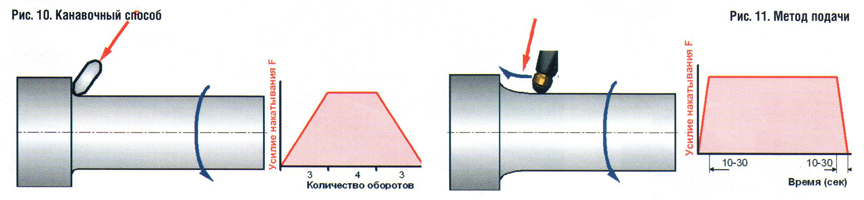

Канавочный способ (метод врезания). Этот способ применяется в основном при упрочняющем накатывании. Используются один или три профильных ролика, радиус которых полностью соответствует радиусу галтели. Ролики устанавливаются под углом, как показано на рисунке 10, таким образом, чтобы результирующее усилие накатывания было направлено в зону, где ожидается наибольшая усталость материала. Обычно это область наибольших концентраций напряжения при рабочей нагрузке.

Ролики имеют возможность самоустанавливаться по отношению к обрабатываемому месту. В результате, выравниваются припуски на обработку, и одновременно автоматически обеспечивается желаемое распределение сжимающих напряжений. Это очень важно для надежности процесса. Процесс осуществляется за несколько оборотов заготовки (например, 10). Как видно на диаграмме (рис. 10), усилие накатывания медленно нарастает за три оборота, удерживается на протяжении 4 оборотов и затем уменьшается до нуля за три оборота. Благодаря такому плавному входу и выходу гарантированно исключаются скачки сжимающих напряжений. Эти скачки могут привести к дополнительным концентраторам напряжения. Для реализации этого способа необходимо два движения:

Этот способ имеет узкое применение, например, для галтелей с радиусом меньше 4 мм. Поскольку радиус роликов должен быть равен обрабатываемому радиусу, требуется комплект роликов для каждого случая. Обработка может проводиться как на валах, так и на ступенях отверстий или в глухих отверстиях. Особым случаем применения этого способа является упрочняющее накатывание резьбы. Но в этом случае инструмент совершает движение подачи в соответствии с шагом резьбы, профильные ролики находятся в постоянном контакте с профилем резьбы, и это соответствует канавочному методу.

Метод подачи. Этот метод применяется для обработки больших поверхностей. Уже рассмотренные при канавочном методе движения (вращения и врезания) дополняются одновременным движением подачи (рис. 11).

В данном случае могут применяться как механические, так и гидростатические (как показано на рисунке 11) инструменты. Для исключения скачков напряжения в этом методе усилие также нарастает и снимается плавно. На рисунке приведено типичное время нарастания (снятия) – 10-30 сек.

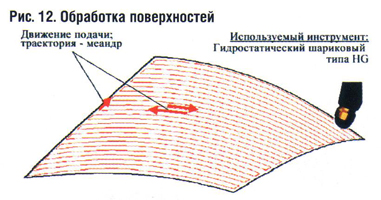

Накатное полирование и упрочняющее накатывание до недавнего времени применялись только для деталей типа тел вращения. С появлением гидростатических «шариковых» инструментов стало возможным обрабатывать прямые и изогнутые поверхности, так называемые формообразующие поверхности. В этом случае инструмент совершает движение по меандровой кривой, как показано на рисунке 12.

Всесторонняя подвижность гидростатически замкнутого шарика позволяет менять направление движения при полном контакте инструмента с заготовкой. Система подачи жидкости обеспечивает выравнивание отклонений между запрограммированной траекторией и истинным контуром заготовки. При этом усилие накатывания остается постоянным и зависит только от давления жидкости. Поскольку для подобной обработки требуются большие ускорения при перемещении исполнительных органов станка, необходимо использовать обрабатывающий центр с линейными приводами.

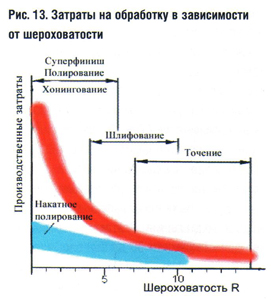

Значительный резерв сокращения затрат лежит в сокращении основного времени. На рисунке 13 показана зависимость доли затрат, связанных с основным временем, от получаемой шероховатости поверхности.

Поверхности с высокой шероховатостью можно получить токарной обработкой при относительно невысоких затратах. Получение поверхности с более низкой шероховатостью шлифованием или тонким точением сопряжено с более высокими затратами. В этой области обработки затраты напрямую связаны с качеством обработки.

Скорости и подачи при накатном полировании инструментом с одним роликом находятся примерно на том же уровне, что и при чистовой токарной обработке. Для инструментов с несколькими роликами подача увеличивается пропорционально количеству роликов. Соответственно снижается время обработки и связанные с ним затраты, что и показано на рисунке 13.

Таким образом, сокращение затрат при применении накатного полирования возможно за счет:

Кроме того, существует экономия за счет имеющего места при накатном полировании упрочнения (наклепа) материала:

ВРЕМЯ МЕНЯТЬ МНЕНИЕ

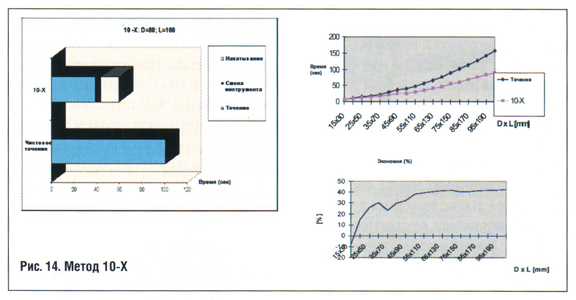

Большинство пользователей уверено, что накатное полирование выгодно применять только в том случае, если требуется получить поверхность с шероховатостью менее Rz2. Современные концепции инструментов делают это заключение безосновательным. При применении тонкого точения для получения поверхности с шероховатостью менее Rz10 уже имеет место снижение затрат. Экономия существенно увеличивается при замене тонкого точения комбинированной обработкой, состоящей из точения с большой подачей и накатного полирования. Для того чтобы показать широкий спектр применения такого комбинированного метода, он получил название «Метод 10-Х» (рис. 14).

Потенциал возможного снижения затрат показывает диаграмма слева на рисунке 14. Было проведено сравнение времени обработки детали диаметром 80 мм и длиной 160 мм при:

При обработке методом 10-Х предусмотрена смена инструмента продолжительностью 5 сек. Благодаря существенно более высокой подаче при точении при применении метода 10-Х:

Из-за влияния времени смены экономия значительно больше при обработке крупных деталей, чем мелких. Это показано на диаграмме рисунка 14 справа. Проанализированы время обработки и экономия при обработке различных деталей с соотношением диаметра к длине 1:2 в диапазоне от 15×30 (диаметр х длина) до 100×200. Для диаметров более 25 мм экономия времени при использовании метода 10-Х составляет от 10 до 40%. Для диаметров менее 20 мм экономия существенно меньше либо тонкое точение более эффективно.

Кроме указанного сокращения основного времени, обработанная методом накатного полирования деталь обладает во всем диапазоне Rz +7 985 552-08-05