Для чего применяют дистилляцию

Дистилляция

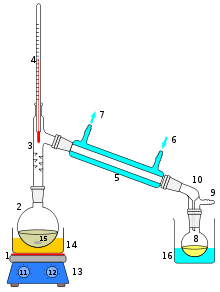

Дистилляция (лат. distillatio — стекание каплями) — перегонка, испарение жидкости с последующим охлаждением и конденсацией паров. Различают дистилляцию с конденсацией пара в жидкость (при которой получаемый конденсат имеет усреднённый состав вследствие перемешивания) и дистилляцию с конденсацией пара в твёрдую фазу (при которой в конденсате возникает распределение концентрации компонентов). Продуктом дистилляции является конденсат или остаток (или и то, и другое) – в зависимости от дистиллируемого вещества и целей процесса. Основными деталями дистилляционного устройства являются обогреваемый контейнер (куб) для дистиллируемой жидкости, охлаждаемый конденсатор (холодильник) и соединяющий их обогреваемый паропровод.

Содержание

История

До X века, у Авиценны дистилляция упоминается как метод получения эфирных масел.

Применение

Дистилляция применяется в промышленности и в лабораторной практике для разделения и рафинирования сложных веществ: для разделения смесей органических веществ (например, разделение нефти на бензин, керосин, соляр и др.; получение ароматических веществ в парфюмерии; получение алкогольного спирта) и для получения высокочистых неорганических веществ (например, металлов: бериллий, цинк, магний, кадмий и др.).

Теория

В теории дистилляции в первую очередь рассматриваются двухкомпонентные вещества. Действие дистилляции основано на том, что концентрация

При

Для различных режимов дистилляции выведены уравнения, связывающие содержание второго компонента в конденсате

При дистилляции вещества с большой концентрацией компонентов с конденсацией пара в жидкость при несильной зависимости коэффициентов активности компонентов от их концентраций взаимосвязь величин

Для дистилляции с конденсацией пара в жидкость при малом содержании примеси

Дистилляционные уравнения могут использоваться для описания процессов распределения примесей в других фазовых переходах из фазы с интенсивным перемешиванием (таких как переходы жидкий кристалл-кристалл, жидкий кристалл-жидкость, газ-плазма, а также в переходах, связанных с квантово-механическими состояниями – сверхтекучая жидкость, конденсат Бозе-Эйнштейна) – при подстановке в них соответствующих коэффициентов распределения.

Дистилляция с конденсацией пара в жидкость (простая перегонка, фракционная дистилляция, ректификация)

Простая перегонка — частичное испарение жидкой смеси путём непрерывного отвода и конденсации образовавшихся паров в холодильнике. Полученный конденсат называется дистиллятом, а неиспарившаяся жидкость — кубовым остатком.

Фракционная дистилляция (или дробная перегонка) — разделение многокомпонентных жидких смесей на отличающиеся по составу части — фракции путём сбора конденсата частями с различной летучестью, начиная с первой, обогащенной низкокипящим компонентом. Остаток жидкости обогащён высококипящим компонентом. Для улучшения разделения фракций применяют дефлегматор.

Ректификация — способ дистилляции, при котором часть жидкого конденсата (флегма) постоянно возвращается в куб, двигаясь навстречу пару в контакте с ним. В результате этого примеси, содержащиеся в паре, частично переходят во флегму и возвращаются в куб, при этом чистота пара (и конденсата) повышается (См. ректификация, ректификационная колонна).

Дистилляция с конденсацией пара в твёрдую фазу (с конденсацией пара в градиенте температуры; с направленным затвердеванием конденсата; зонная дистилляция)

Дистилляция с конденсацией пара в градиенте температуры – дистилляционный процесс, в котором конденсация в твёрдую фазу осуществляется на поверхности, имеющей градиент температуры, с многократным реиспарением частиц пара. Менее летучие компоненты осаждаются при более высоких температурах. В результате в конденсате возникает распределение примесей вдоль температурного градиента, и наиболее чистая часть конденсата может быть выделена в качестве продукта. Разделение компонентов пара при реиспарении подчиняется собственным закономерностям. Так, при молекулярной дистиляции соотношение между количествами

Дистилляция с направленным затвердеванием конденсата (дистилляция с вытягиванием дистиллята) – дистилляционный процесс в контейнере удлинённой формы c полным расплавлением дистиллируемого вещества и конденсацией пара в твёрдую фазу по мере вытягивания конденсата в холодную область. Процесс разработан теоретически.

В получаемом конденсате возникает неравномерное распределение примесей, и наиболее чистая часть конденсата может быть выделена в качестве продукта. Процесс является дистилляционным аналогом нормальной направленной кристаллизации. Распределение примеси в конденсате описывается уравнением:

где С – концентрация примеси в дистилляте на расстоянии х от начала, L – высота конденсата при полностью испарившемся дистиллируемом материале.

При движении зонного нагревателя вдоль контейнера сверху вниз в контейнере формируется твёрдый конденсат с неравномерным распределением примесей, и наиболее чистая часть конденсата может быть выделена в качестве продукта. Процесс может быть повторён многократно, для чего конденсат, полученный в предыдущем процессе, должен быть перемещён (без переворота) в нижнюю часть контейнера на место рафинируемого вещества. Неравномерность распределения примесей в конденсате (т. е. эффективность очистки) растёт с увеличением числа повторений процесса.

Зонная дистилляция является дистилляционным аналогом зонной перекристаллизации. Распределение примесей в конденсате описывается известными уравнениями зонной перекристаллизации с заданным числом проходов зоны – при замене коэффициента распределения k для кристаллизации на коэффициент разделения α для дистилляции. Так, после одного прохода зоны

где С – концентрация примеси в конденсате на расстоянии х от начала конденсата, λ – длина жидкой зоны.

Дистилляция. Справка

Дистилляция (от лат. distillatio – стекание каплями) – перегонка, разделение жидких смесей на отличающиеся по составу фракции. Процесс основан на различии температур кипения компонентов смеси.

Процесс дистилляции был известен в Древнем Китае и Риме во втором тысячелетии до нашей эры и применялся главным образом для выделения душистых веществ из ароматических растений. Египтяне, постигнув тайны дистилляции вина, изобрели перегонный аппарат (аламбик), получивший впоследствии большое распространение у других народов.

Описание способа дистилляции и его использования в лечебных целях приводится в трудах персидского ученого Авиценны (930–1037).

В Древней Руси упоминание о постройке винокурни для получения «хлебного вина» водки относится к 1174 году.

Определенная роль в совершенствовании процесса дистилляции принадлежит алхимикам средневековья, но наибольшее развитие она получила в конце 19 – начале 20 веков в связи с внедрением в промышленности (спиртовой, нефтеперерабатывающей и др.) высокопроизводительных колонных аппаратов.

В зависимости от физических свойств компонентов разделяемых жидких смесей применяют различные способы дистилляции.

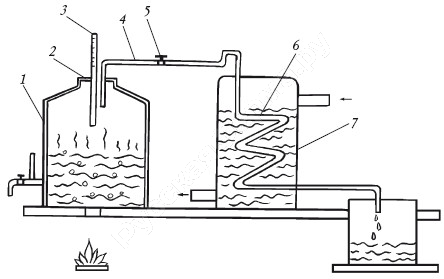

Простая дистилляция проводится частичным испарением кипящей жидкой смеси, непрерывным отводом и последующей конденсацией образовавшихся паров. Так как пары над кипящей жидкой смесью содержат низкокипящих компонентов больше, чем жидкость, то конденсат (называемый дистиллятом) обогащается, а неиспарившаяся жидкость (кубовый остаток) обедняется ими. При простой дистилляции содержание низкокипящих компонентов в паровой и жидкой фазах непрерывно падает. Поэтому состав дистиллята меняется во времени. Простая дистилляция – периодический процесс. Для ускорения процесса применяют полунепрерывную дистилляцию, при которой в дистилляционный куб непрерывно поступает исходная смесь, равная массе уходящих паров.

Фракционная дистилляция, называемая также дробной перегонкой, – одна из разновидностей простой дистилляции. Такую дистилляцию применяют для разделения смеси жидкостей на фракции, кипящие в узких интервалах температур. При этом дистилляты разных составов отводят (последовательно во времени) в несколько сборников. В каждом из этих дистиллятов (фракциях) преобладает один или несколько компонентов исходной смеси с близкими температурами кипения. Простую дистилляцию для улучшения разделения смесей часто комбинируют с противоточной дефлегмацией (частичная конденсация). При этом образующиеся в кубе пары частично конденсируются в дефлегматоре, конденсат (флегма) непрерывно возвращается в куб, а остаток паров после дефлегматора поступает в конденсатор, откуда дистиллят стекает в сборник. Этим способом достигается большее обогащение дистиллята низкокипящими компонентами, т.к. при дефлегмации паров преимущественно конденсируются высококипящие компоненты.

Равновесная дистилляция (однократное испарение) характеризуется испарением части жидкости и продолжительным контактом паров с неиспарившейся жидкостью до достижения фазового равновесия. Разделяемая смесь проходит по трубам, обогреваемым снаружи топочными газами. Образовавшаяся при этом парожидкостная смесь, близкая к равновесному состоянию, поступает в сепаратор для механического отделения жидкости от пара. Пары из сепаратора поступают в конденсатор, откуда дистиллят стекает в приемник, а оставшаяся в сепараторе жидкость отводится в сборник. В этом процессе соотношение между паром и жидкостью определяется материальным балансом и условиями фазового равновесия. Равновесная дистилляция редко применяется для двухкомпонентных смесей; хорошие результаты получают в основном в случае многокомпонентных смесей, из которых можно получить фракции, сильно различающиеся по составу.

Дистилляцию в токе водяного пара или инертных газов применяют, когда необходимо понизить температуру процесса отгонки, в случае разделения нетермостойких компонентов, а также для отгонки веществ с низкой температурой испарения от компонентов с высокой температурой испарения. Пузырьки водяного пара или инертного газа барботируют (продавливают) через слой жидкости. При дистилляции с водяным паром образовавшаяся смесь паров воды и летучего компонента отводится из аппарата и подвергается конденсации и охлаждению. Состав образующихся в кубе паров не зависит от состава жидкости, а температура кипения смеси всегда ниже температуры кипения каждого из компонентов при данном давлении. При дистилляции с инертным газом компоненты раствора испаряются в поток газа, даже если раствор не кипит, а парообразование при испарении может происходить при любых температурах, вне зависимости от внешнего давления, что позволяет вести процесс при низких температурах.

Молекулярная дистилляция основана на разделении жидких смесей свободным их испарением в высоком вакууме 133–13,3 мн/м2 (10–3–10–4 мм ртутного столба) при температуре ниже точки их кипения. Процесс проводят при взаимном расположении поверхностей испарения и конденсации на расстоянии, меньшем длины свободного пробега молекул перегоняемого вещества. Благодаря вакууму молекулы пара движутся от испаряющей поверхности к конденсирующей с минимальным числом столкновений. При молекулярной дистилляции изменение состава пара по сравнению с составом жидкости определяется различием скоростей испарения компонентов. Поэтому этим способом можно разделять смеси, компоненты которых обладают одинаковым давлением паров. При данной температуре жидкости и соответствующем ей давлении паров скорость молекулярной дистилляции растет с понижением давления в аппарате.

Для молекулярной дистилляции применяют аппараты с горизонтальными и вертикальными поверхностями испарения, а также получившие наибольшее промышленное применение центробежные аппараты. В последних процесс характеризуется наименьшими толщиной жидкой пленки (в среднем 0,05 мм) и временем ее пребывания на поверхности нагрева (0,03м–1,2 сек). В центробежных аппаратах на испаритель, представляющий собой быстровращающийся конус (иногда диск), подается разделяемая смесь. Центробежная сила перемещает жидкость от центра к периферии (вверх). Пары перегоняемого вещества собираются на неподвижном конденсаторе, расположенном параллельно поверхности испарителя, откуда дистиллят непрерывно отводится. Остаток после перегонки сбрасывается в кольцевой желоб и выводится из куба. Для увеличения эффекта разделения устанавливают несколько аппаратов последовательно.

Молекулярную дистилляцию применяют для разделения и очистки высокомолекулярных и термически нестойких органических веществ, например для очистки эфиров себациновой, стеариновой, олеиновой и других кислот, для выделения витаминов из рыбьего жира и различных растительных масел, при производстве медицинских препаратов, вакуумных масел и др.

В металлургии понятие дистилляции объединяет пирометаллургические процессы, основанные на переводе восстанавливаемого металла в парообразное состояние с последующей конденсацией. Металлургическая дистилляция – сочетание химического (окислительно-восстановительной реакции) и физического (испарения и конденсации) процессов. Восстановление проводят с использованием углеродистых восстановителей или металлотермическим способом. Возможно выделение свободного металла при окислительном обжиге сульфидных концентратов. Степень разделения при дистилляции определяется различием состава перегоняемой смеси и ее пара. Полнота перехода металла в газовую фазу при дистилляции определяется восстановлением металлов при температурах и давлениях, обеспечивающих получение восстановленного металла в парообразном агрегатном состоянии.

Дистилляция применяется также в химической, лесохимической, фармацевтической и других отраслях промышленности для грубого разделения смесей на фракции, когда не предъявляются высокие требования к чистоте получаемых продуктов, а также для очистки жидких смесей от нелетучих или малолетучих примесей.

Дистилляцию с дефлегмацией применяют в нефтепереработке и лабораторной практике, дистилляция с водяным паром – в химической, нефтехимической, парфюмерной и других отраслях промышленности для отгонки высококипящих компонентов из вязких смесей, содержащих значительные количества твердых или малолетучих жидких веществ. Также путем перегонки (однократной или многократной) на ликеро-водочных заводах получают полуфабрикат для множества алкогольных напитков: коньяка, рома, виски, а в домашних условиях – самогон.

В лабораторной практике условия дистилляции для некоторых видов продуктов стандартизованы. Наиболее известными являются ГОСТ 2177(ASTM D86) – перегонка 100 мл продукта с температурой кипения от комнатной до 400°С при атмосферном давлении. Это сделано для воспроизводимости результатов тестирования бензина, керосина, дизельного топлива, нефти, а также различных растворителей.

Дистилляция является давно известным и проверенным способом глубокой очистки воды.

Хорошо всем известный пример использования дистиллированной воды – заливка в аккумуляторы автомобиля. В быту же дистилляторы не нашли широкого применения.

И дело здесь совсем не в непригодности дистиллированной воды для питья. Вредность такой воды из-за отсутствия в ней «полезных» минеральных веществ – это, скорее, укоренившийся предрассудок. Дистиллированная вода действительно имеет невысокие вкусовые качества, часто ее вкус характеризуют как «затхлый». Однако с точки зрения влияния на здоровья нет никаких свидетельств того, что дистиллированная вода непригодна для питья.

Ограниченность же применения дистилляторов в быту объясняется следующими причинами:

Во-первых, бытовые дистилляторы имеют малую производительность (около одного литра в час).

Во-вторых, в бойлере дистиллятора постоянно образуются осадок, накипь и т.п., которые надо вычищать.

В-третьих, дистилляторы излучают тепло и в довольно значительных количествах.

В-четвертых, дистилляторы потребляют значительное количество электроэнергии, что для многих применений делает их использование менее рентабельным, чем обратный осмос (способ очистки воды, при котором вода, проходит через специальную полупроницаемую мембрану) или деминерализация на ионообменных смолах.

Чем дистилляция отличается от ректификации?

Дистилляция и ректификация широко используются в промышленности. Этими способами очищают этиловый спирт, из нефти выделяют керосин, бензин, ДТ и прочие компоненты, в парфюмерии получают ароматические вещества и многое другое.

В основу обеих технологий положен один и тот же принцип перегонки жидкости. Тем не менее, различия есть, и довольно серьезные.

Определение, схема устройств и принцип работы

Дистилляция

Дистилляцией называется процесс, в ходе которого жидкость, находящаяся в кубе (емкости) нагревается и испаряется, после чего охлаждается и конденсируется. Пар в итоге может переводиться в жидкость или твердое тело (второй вариант в данной статье не рассматривается). Продукт на выходе называется дистиллят. Или кубовый остаток (так называется жидкость, которая не испарилась), в зависимости от того, с какой целью перегоняли исходную смесь.

Дистиллятор ПЭ-2220

Дистиллятор ДЭ-4М

Дистиллятор ПЭ-2205

Бочка из нержавеющей стали 1Б2 45л

Дистиллятор ДЭ-10М

Дистиллятор ПЭ-2210

Дистиллятор ДЭ-25М

Бочка из нержавеющей стали 1А1 45л

При дистилляции смеси, состоящей из двух компонентов (одним из них является базовая растворяющая жидкость, а второй – в ней растворенный), в пар превращается низкокипящий, то есть тот, у которого более низкая температура кипения. А высококипящий (с более высокой температурой кипения) остается в жидком состоянии. Термометр нужен для регулирования степени нагрева так, чтобы данный параметр находился между указанными температурами.

Отличительной особенностью дистилляции является тот факт, что летучие компоненты испаряются однократно. При таком простом способе невозможно добиться высокой степени разделения составляющих смеси. Кроме того, выделяется только один ингредиент.

Ректификация

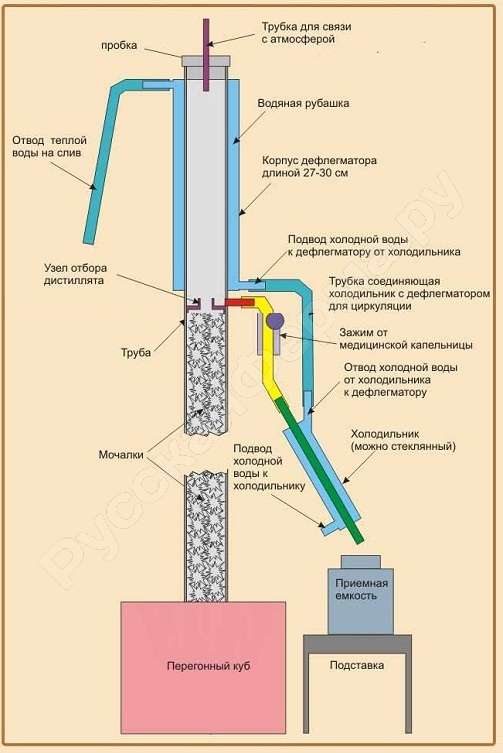

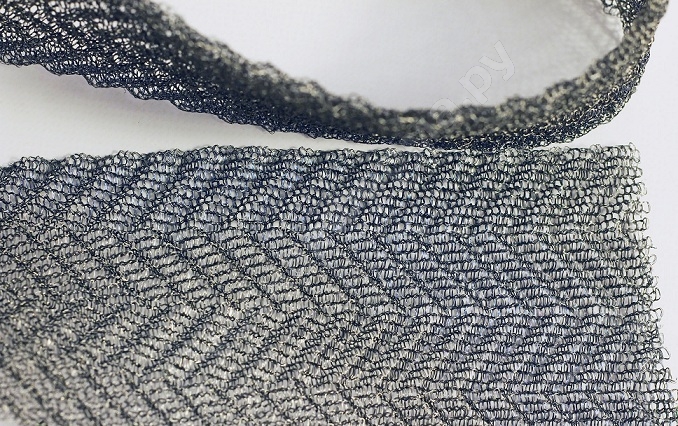

Схема простейшего ректификатора, который можно изготовить даже в домашних условиях. Он состоит из куба, подогреваемого на огне или водяной бане. Над ним расположена ректификационная колонна (в бытовых аппаратах – царга, представляющая собой жесткую трубу) с заполняющими ее насадками (на рисунке называются «мочалки», потому что для домашних устройств их нередко делают из дешевых металлических кухонных мочалок). Над ней – дефлегматор. Сбоку, напротив узла отбора дистиллята, находится специальная отводящая трубка (на схеме окрашена красным). Она соединена с холодильником и далее – с приемной емкостью. В лабораторных и бытовых ректификаторах в качестве «мочалок» применяются насадки, которыми заполняется колонна. Самые популярные: спирально призматическая (Селиваненко) и регулярно проволочная (Панченков). Первая дает самую лучшую степень очистки, вторая, при достаточно эффективной работе, наиболее простая по конструкции. Делаются, обычно, из нержавейки или меди. В промышленных установках вместо насадок применяются специальные тарелки.

В ректификационной колонне осуществляется противоток двух фаз – пар поднимается вверх, флегма опускается вниз. Между ними происходит массовый и тепловой обмен, в результате которого пар обогащается низкокипящими (легколетучими) компонентами смеси, а капли стекающей жидкости – высококипящими (труднолетучими) ингредиентами. За счет этого, при достаточной высоте колонны, из верхней ее части (узел отбора дистиллята) выводится целевая фракция большой степени чистоты. Насадки в колонне служат для интенсификации массового и теплового обмена, поскольку конденсация пара осуществляется именно на их развитой поверхности. В промышленных установках это происходит на тарелках.

Установки для ректификации бывают непрерывные и периодические.

В первых жидкая смесь все время подается в колонну, и также постоянно из нее выводятся разделенные ингредиенты. Во вторых в куб сразу загружается определенное количество смеси, после чего аппарат работает до полной ее переработки.

В бытовых устройствах в качестве ректификационной колонны используется царга. Это труба диаметром от 30мм до 50мм, заполненная по всему объему насадками. Чтобы последние не высыпались, по краям ставят проницаемые для пара и капель пыжи. Состояние равновесия фаз достигается в том случае, когда пар проходит через некоторый слой царги, эквивалентный одной ТТ. Его высоту рассчитывают в миллиметрах и называют высотой единицы переноса.

Главные особенности ректификации: выделение нужного ингредиента в чистом виде и возможность разделения исходной смеси сразу на несколько компонентов. Чем выше колонна, тем медленнее идет процесс, но тем чище конечный продукт.

Процессы в виноделии

В отрасли изготовления алкогольных напитков, разница между дистиллированным и ректифицированным спиртом объясняется следующим образом. Дистиллят – это сырье, в котором остается органолептика (вкус и запах) исходного продукта. То есть, если делается напиток зерновой, то зерна, если яблочный – яблока и так далее. При этом в дистиллированном этиловом спирте еще есть множество примесей. Часть из них формируют вкус и запах. От прочих избавляются с помощью различных рецептов. Ректификат – это рафинированно очищенный спирт. Органолептика исходного продукта полностью отсутствует. В нем вкус и запах только спирта, и больше – ничего. На следующих стадиях технологического процесса, с помощью вкусовых добавок и ароматизаторов, в него вносят заданную органолептику, после чего получают широкий ассортимент наливок, настоек и прочего.

Исходя из этого, нельзя говорить, что один способ лучше, а другой – хуже. У каждого свое предназначение. Если, например, делается бренди со вкусом и ароматом винограда, то нужна дистилляция. После ректификации указанные особенности исчезнут. Для получения приятного аромата, дистиллированный спирт выдерживают в дубовых бочках. А для ректифицированного 96%-го спирта это бесполезно, он годится лишь для разведения, например, при изготовлении водки. К этому еще можно добавить, что оборудование для ректификации спирта стоит дороже, чем для дистилляции. К тому же, для проведения ректификации требуется дистиллированная брага.

Теоретические основы дистилляции

В смеси, состоящей из двух ингредиентов (одним из которых является жидкость, как основа раствора), концентрация растворенного вещества в жидкости С1 отличается от концентрации С2 его же в паре этой жидкости. Коэффициент разделения (распределения)

является характеристикой процесса. В некоторых случаях удобней работать с обратной величиной: А = 1 / В, которая называется так же. Данный параметр зависит от условий проведения дистилляции и природы веществ, составляющих смесь.

В зависимости от условий, коэффициент В может быть:

Идеальный. На него влияют только парциальные давления ингредиентов смеси (парциальным называется давление отдельно взятого газа, входящего в смесь из нескольких газов; то есть, это давление одного газа, которое у него было бы, если бы он занимал весь объем, который занимает смесь газов).

Равновесный. В этом случае число молекул газа Н, улетучивающихся из жидкости, равно числу его молекул Н1, которые возвращаются в жидкость за то же время.

На практике на проведение дистилляции влияют перемешивание раствора и наличие в нем примесей. Присутствие последних может оказаться настолько значительным, что по разделению основного вещества и примесей эффективный коэффициент может очень сильно отличаться от идеального.

Не менее важными параметрами процесса являются температура испарения и степень отклонения системы от фазового равновесия между жидкостью и паром. Во время дистилляции:

Где НС – число молекул, переходящих в конденсат. Количественно отклонение определяется соотношением: НС / Н. В этом случае есть два предельных состояния системы. Если НС = 0, то имеет место равновесие, сколько частиц ушло из жидкости за единицу времени, столько же в нее и вернулось. Если НС = Н, то это молекулярная дистилляция, то есть, все частицы, испарившиеся из жидкости, перешли в конденсат. Обычно такое бывает, если процесс проводится в вакууме, давление пара небольшое, а расстояние от поверхности воды до точки конденсации минимальное. В этом случае частицы пара не сталкиваются, ни с молекулами воздуха, ни между собой.

Виды дистилляции

Описанный в начале статьи процесс, при котором жидкость нагревается и частично испаряется, а ее пары непрерывно отводятся в холодильник и там конденсируются, называется простой перегонкой. При работе с многокомпонентной жидкой смесью, применяется дробная перегонка или фракционная дистилляция. В этом случае ингредиенты смеси собирают в конденсат по частям, в зависимости от их летучести, начиная с самого низкокипящего.

Ректификация многими специалистами считается разновидностью дистилляции. Она происходит за счет того, что любая замкнутая система, состоящая из газа и жидкости, стремится к состоянию равновесия. А при ректификации рабочая (фактическая) концентрация ингредиентов паровой фазы отличается от той, которая должна быть, чтобы данная жидкость находилась в равновесии.

Дистилляция и ректификация – это два способа разделения компонентов жидкой смеси, в основе которых лежит один и тот же физический процесс. Но разные технологии их проведения позволяют получить на выходе совершенно различные результаты.