Для чего применяют магнито жесткие материалы

Лекция 10. Металлические магнитно-мягкие и магнитно-твердые материалы

Классификация магнитных материалов

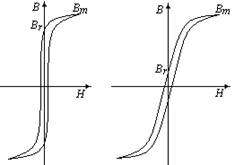

Согласно поведению в магнитном поле все магнитные материалы де-лятся на две основные группы – магнито-мягкие и магнито-твердые. Магнито-мягкие материалы характеризуются большими значениями

начальной и максимальной магнитной проницаемости и малыми значениями

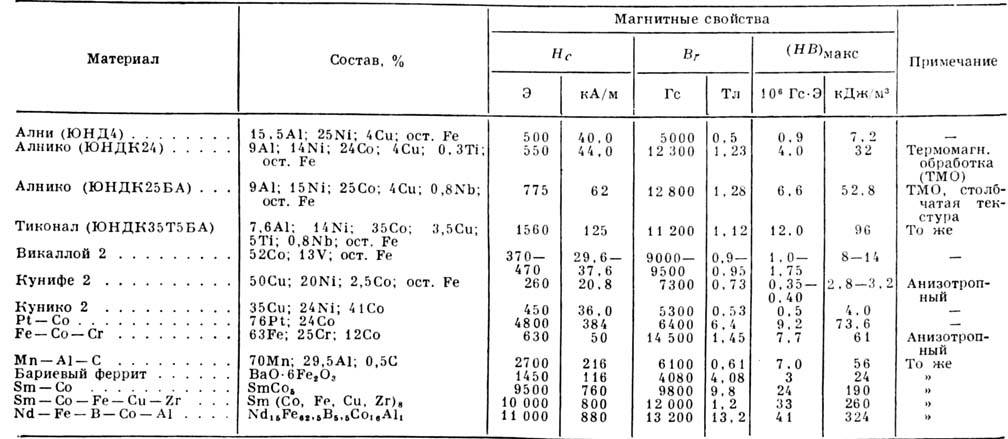

коэрцитивной силы (НС ≤ 4000 А/м) и легко намагничиваются и размагни-чиваются. Кроме того, они отличаются малыми потерями на гистерезис, т.е. им соответствуют узкие гистерезисные петли (рисунок 9.3-а,б).

Магнито-твердые материалы обладают большими коэрцитивной си-лой (НС ≥ 4000 А/м) и остаточной индукцией (Вr ≥ 0,1 Тл). Им соответствует широкая гистерезисная петля (рисунок 9.3-в), т.е. они с большим трудом на-магничиваются. Будучи намагниченными, магнито-твердые материалы могут долго сохранять магнитную энергию, т.е. служить источником постоянного магнитного поля, поэтому их применяют главным образом для изготовления различных видов постоянных магнитов.

По составу все магнитные материалы делятся на металлические, неме-таллические и магнитодиэлектрики.

К металлическим магнитным материалам относят чистые металлы (же- лезо, кобальт, никель) и магнитные сплавы некоторых металлов; к неметал-лическим – ферриты, получаеммые из порошкообразной смеси оксидов железа и других материалов. Магнитодиэлектрики представляют собой ком- позиционные материалы, состоящие из 60 – 80% порошкообразного матери-ала и 40 – 20% диэлектрика.

Содержание лекции:

— назначение и характеристики магнитно-мягких материалов;

— назначение и характеристики магнитно-твердых материалов.

МАГНИТНО-ТВЁРДЫЕ МАТЕРИАЛЫ

В разл. М.-т. м. природа высоких значений Н с определяется одним из трёх осн. механизмов задержки процессов перемагничивания в ферромагнетиках: необратимым вращением намагниченности M s магн. доменов; задержкой образования и (или) роста зародышей перемагничивания (зародышей магн. фазы с иным М s ); закреплением доменных стенок на разл. неоднородностях и структурных несовершенствах кристалла.

Основные Магнитно-твёрдые материалы

Так, перемагничивание путём необратимого вращения намагниченности M s характерно для измельчённых материалов, состоящих из однодоменных частиц (см. Однодоменные частицы). Коэрцитивная сила таких частиц может приближаться к значению поля анизотропии материала (см. Магнитная анизотропия). Однодоменные частицы могут возникнуть и в массивном образце, напр. при распаде пересыщенных твёрдых растворов.

Коэрцитивная сила, обусловленная в основном задержкой смещения доменных стенок, характерна для структурно несовершенных материалов: сплавов в неоднофазных состояниях, реализующихся в процессе разл. фазовых превращений; материалов, насыщенных структурными дефектами. Наиб. значения Н с в таких материалах достигаются в состояниях с размерами структурных неоднородностей, соизмеримыми с толщиной доменных стенок.

1. Стали, закаливаемые на мартенсит (см. Мартенситное превращение). Они обладают сравнительно невысокой Н с и применяются редко.

3. Деформируемые сплавы типа викаллой, кунифе, кунико, сплавы Fe-Со-Сr, Mn-A1-С, а также сплавы на основе благородных металлов: Ft-Co, Pd-Fe, Pt-Fe. Эти сплавы обычно подвергают пластич. деформации в сочетании со структурным старением или упорядочением.

Лит.: Вольфарт Э., Магнитно-твердые материалы, пер. с англ., М.-Л., 1963; Преображенский А. А., Бишард Е. Г., Магнитные материалы и элементы, 3 изд., М., 1986; Февралева Н. Е., Магнитнотвердые материалы и постоянные магниты. К., 1969: Постоянные магниты. Справочник, М., 1971; Luborsky F. Е., Livingston J. D., Chin G. X., Magnetic properties of metals and alloys, Ch. 26, в кн.: Physical metallurgy, pt 2, ed. by B. W. Cahn, P. Haasen, Amst.- [a. o.], 1983, p. 1673; Mizоguсhi Т., Sakai I., Inomata K., Nd-Fе-B-Co-Al based permanent magnets with improved magnetic properties and temperature characteristics, «Appl. Phys. Lett.», 1986, v. 48, p. 1309.

Большая Энциклопедия Нефти и Газа

Магнитно-жесткий материал

Магнитно-жесткие материалы используются для изготовления постоянных магнитов. Благодаря большому значению коэрцитивной силы и относительно большой остаточной намагниченности эти магниты могут длительное время создавать сильные магнитные поля. [1]

К магнитно-жестким материалам относятся ферромагнитные сплавы, обладающие большой коэрцитивной силой и остаточной индукцией. Они используются для изготовления постоянных магнитов, которые применяют в электроизмерительных приборах, микрофонах и многих других устройствах. В настоящее время для, изготовления постоянных магнитов преимущественно применяют сплавы железа с никелем, никель-алюминиевые сплавы ( сплавы альни, альнико и магнико), а также кобальтовую сталь. [3]

К магнитно-жестким материалам относятся ферромагнитные сплавы, обладающие большой коэрцитивной силой и остаточной индукцией. Они используются для изготовления постоянных магнитов, которые применяют в электроизмерительных приборах, микрофонах и многих других устройствах. В настоящее время для изготовления постоянных магнитов преимущественно применяют сплавы железа с никелем, никель-алюминиевые сплавы ( сплавы альни, альнико и магнико), а также кобальтовую сталь. [4]

В магнитно-жестких материалах процессы технич. Повышение магнитной жесткости обусловлено тем, что в этих материалах имеет место однодоменная структура и процессы технического намагничивания протекают только путем вращения /, доменов. [5]

У всех магнитно-жестких материалов наилучшие магнитные свойства достигаются при значительном искажении решетки. [13]

К магнитно-мягким материалам ( способным намагничиваться и пере-магничиваться в слабых магнитных полях) относятся железо, низкоуглеродные стали, некоторые сплавы. Постоянные магниты изготавливаются из магнитно-жестких материалов ( углеродистых, вольфрамовых сталей, специальных сплавов), в которых намагничивание и перемагничивание происходят только под действием сильного магнитного поля. [14]

Магнитные материалы

Магнитные материалы широко используются в электротехнике, радиоэлектронике, приборостроении. К магнитным материалам относят:

Магнитно-мягкие материалы

Магнитно-мягкие материалы должны иметь высокую начальную и максимальную магнитную проницаемость и низкую коэрцитивную силу. Кроме этого, они должны обладать незначительными потерями при перемагничивании на вихревые токи, обладать малой площадью петли гистерезиса и сравнительно высоким электрическим сопротивлением.

Изготовление магнитно-мягких изделий литьём трудоёмко и связано с большими потерями материала. Себестоимость магнитно-мягких спеченных деталей гораздо ниже себестоимость тех же деталей, изготовленных путём обработки на металлорежущих станках из компактного материала. При этом в ряде случаев требования промышленности настолько высоки, что выполнение их на базе существующей технологии изготовления магнитно-мягких материалов невозможно.

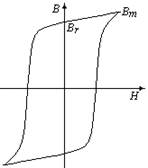

Наиболее широко применяемыми магнитно-мягкими материалами являются чистое железо, сплавы железа с никелем (типа пермаллоя), с кремнием и алюминием (типа альсифера), с хромом или алюминием и другими. Порошок железа, применяемый как основа магнитно-мягких материалов, должен содержать углерода не более 0,07%. Состав и свойства некоторых магнитно-мягких материалов приведены в таблице 1.

Таблица 1 – Состав и свойства некоторых магнитно-мягких материалов

При изготовлении магнитно-мягких материалов из железного порошка необходимое количество его смешивают с определенной дозой стеротекса (цинковая соль стеариновой кислоты) для улучшения прессуемости порошка. Затем проводят прессование и спекание в атмосфере водорода. Охлаждение после спекания осуществляют в холодильнике печи также в атмосфере водорода. После спекания изделия подвергают допрессовке, после которой проводят повторное спекание в водороде (отжиг).

В результате такой обработки получают изделия, имеющие характеристики:

Чистое железо имеет низкое электросопротивление. Поэтому для изделий из него характерны большие потери на вихревые токи. Для снижения этих потерь применяют сплавы железа с кремнием, кремнием и алюминием или другими легирующими добавками. Лучшие свойства достигаются при содержании кремния 4–6 %. Сплавы с большим содержании кремния имеют высокую твердость, повышенную хрупкость и плохую обрабатываемость.

В настоящее время разработан электролитический метод получения порошковых магнитно-мягких сплавов типа тройного пермаллоя (Ni–Fe–Mo) и четверных супермаллоев ( Ni–Fe–Mo–Mn и Ni–Fe–Mo–Cu) с высокими магнитными свойствами. Из-за высокой твердости частиц такие порошки плохо прессуются. Для улучшения прессуемости в состав вводят определенное количество пластмассы, которая при спекании в водороде полностью удаляется и не влияет на магнитные свойства.

В ряде случаев для улучшения свойств магнитно-мягких материалов проводят термомагнитную обработку, которая заключается в нагреве магнитных изделий до температуры порядка 710 °С с выдержкой при этой температуре и последующем охлаждением в магнитном поле. Магнитная проницаемость после такой обработки повышается.

Магнитно–твердые материалы

Магнитно–твердые материалы применяются для изготовления постоянных магнитов, обладающих высокими значениями коэрцитивной силы и большой остаточной магнитной индукцией.

За последние годы появились новые виды магнитно-твердых материалов, которые могут быть получены только из порошков. К ним можно отнести магниты на основе сплавов кобальта с редкоземельными металлами, магниты на основе ферритов, на основе высокодисперсных порошков железа и его сплавов с кобальтом, магниты на основе сплавов марганца с висмутом и алюминием.

Постоянные магниты характеризуются высокими магнитными свойствами, получаемыми в результате образования гетерогенной структуры, которая достигается в процессе спекания или последующей термической обработки.

В качестве исходных материалов для производства постоянных магнитов используют чистые порошки железа, никеля, кобальта и меди. Обычно это порошки, полученные электролизом или карбонильным методом. Алюминий вводят в виде порошка железоалюминиевой или никельалюминиевой лигатуры,

который получают размолом литого сплава или распылением расплава. Использование лигатур дает возможность снизить температуру спекания за счет образования жидкой фазы. При производстве постоянных магнитов в качестве исходных материалов могут использоваться и порошки сплавов металлов. При использовании порошков сплавов уровень достигаемых магнитных свойств бывает выше. Широкое распространение получили сплавы на основе железа типа Fe –Ni –Al –Co с добавками различных элементов.

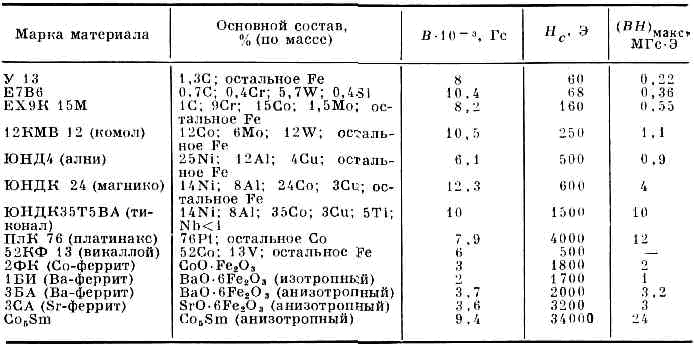

При получении магнитов исходные порошки смешивают и из смеси прессуют заготовки. Для улучшения прессуемости в смесь вводят в качестве смазки незначительное количество стеротекса. Прессовки спекают в атмосфере очищенного от кислорода и азота водорода. Температуру спекания выбирают в зависимости от состава, формы и размера спекаемых заготовок. Обычно она составляет 1280–1350 °С. Структура спеченного материала зависит от скорости охлаждения и последующей термической обработки, которую проводят по режимам обычным для литых магнитов из сплавов аналогичного состава. Магниты типа альни ( Fe –Ni –Al –Cu) подвергают закалке на воздухе, типа альнико (Fe –Ni –Al –Co –Cu) – закалке на воздухе и отпуску, типа магнико ( Fe –Ni –Al –Co –Cu ) – закалке на воздухе с одновременным наложением магнитного поля и отпуску. Для сплавов альни и магнико термическая обработка после спекания обязательна. Свойства порошковых магнитно–твердых материалов приведены в таблице 2.

Таблица 2 – Свойства порошковых магнитотвердых материалов

| Наименование материала | Марка | Химический состав шихты, % | Магнитные свойства (средние значения) | |||||

| Ni | Al | Co | Cu | Магнитная индукция Вч, Тл | Коэрцитивная сила, Нс, кА/м | Магнитная энергия, Br⋅Нс, кДж/м 3 | ||

| Альни | ЮНДЧ | 25,0 | 13,0 | – | 4,0 | 0,55 | 39,90 | 8 |

| Альнико | ЮНКДЗ | 24,5 | 13,0 | 3,0 | 4,0 | 0,57 | 47,90 | 9 |

| Магнико | ЮНДК24Т1 | 15,0 | 8,0 | 24,0 | 3,0 | 0,97 | 47,90 | 22 |

При легировании сплавов альни кобальтом повышается остаточная индукция и коэрцитивная сила. Сплавы в зависимости от содержания кобальта получили название альнико или магнико. В силовых магнико содержание никеля и алюминия уменьшено, а содержание кобальта увеличено до 20 –25%. В этих сплавах за счет термомагнитной обработки, сущность которой состоит в том, что магнит, нагретый до температуры около 1300 °С, охлаждают в магнитном поле с определенной напряженностью, достигается коэрцитивная сила величиной 40 – 48 кА/м при магнитной индукции 1,2 –1,5 Тл.

Большой интерес представляют магнитнотвердые материалы, полученные из мелкодисперсных порошков, имеющих размер частиц 0,05 –0,50 мкм. Порошки железа или смесь порошков железа и кобальта прессуют, прессовки пропитывают раствором бакелитовой смолы и нагревают для полимеризации.

В тонкодисперсном железном порошке содержатся оксиды, которые способствуют значительному повышению коэрцитивной силы.

Магнитодиэлектрики

Магнитодиэлектрики представляют собой металлопластические магнитные материалы, состоящие из многокомпонентных композиций на основе смеси ферромагнитных порошков с вяжущими веществами, являющимися изоляторами.

Они характеризуются постоянством магнитной проницаемости, большим удельным электросопротивлением, низкими потерями на вихревые токи и на гистерезис и широко используются в электро – и радиотехнике.

В качестве исходных магнитных материалов применяются карбонильные или электролитическое железо, пермаллой, железокремнийалюминиевые (альсифер) и железоникелькобальтовые сплавы и другие ферромагнетики. В качестве диэлектриков, изолирующих ферромагнитные частицы порошков, используют различные искусственные смолы типа бакелита стирола, аминопласта. А также силиконы, пластмассы, силикаты, жидкое стекло и другие материалы, хорошо покрывающие частицы ферромагнетика и образующие сплошную изолирующую пленку.

Смешивание ферромагнетика со связующим в виде твердого порошка осуществляют в обычных смесителях, а с жидким –в подогреваемых реакторах при непрерывном перемешивании до осаждения изоляционной пленки на частицах сплава. Иногда с целью повышения механической прочности проводят многослойную изоляцию, нанося на частицы ферромагнетика несколько слоев диэлектрика.

Некоторые свойства магнитодиэлектриков приведены в таблице 3.

| Материал | Размер зерен, мкм | Магнитная проницаемость μ | Удельное электросопротивление, мкОМ·м |

| Карбонильное железо | 3 –20 | 15 –60 | 0,1 |

| Пермаллой | 5 –25 | 75 –85 | 0,05 –0,25 |

| Молибденовый пермаллой | 4 –80 | 125 | 0,4 –0,5 |

| Альсифер | 10 –100 | 10 –60 | 0,8 |

Параметрами, характеризующими структуру магнитодиэлектрика, являются коэффициент объемного заполнения ферромагнитной фазой, общая поверхность частиц ферромагнетика, средняя толщина прослоек между частицами или толщина диэлектрической пластинки и объемная концентрация диэлектрической фазы.

Ферриты

Ферриты представляют собой класс магнитных материалов, состоящих из оксидов железа (Fe2O3) и других металлов (NiO, MgO, ZnO, MnO, CuO, BaO и др.). Состав ферритов можно записать формулой

Me –двухвалентный металл.

Компоненты, входящие в ферриты, образуют между собой обширные области твердых растворов, в которых присутствуют магнитные материалы с очень широким диапазоном свойств. Эти материалы могут быть магнитно-твердыми и магнитно-мягкими.

Процесс производства ферритов

Процесс производства ферритов представляет собой сложный комплекс технологических операций, так как электромагнитные свойства ферритов изменяются при незначительных отклонениях от состава шихты, зернистости порошков, удельного давления при прессовании, температуры и времени спекания.

Процесс производства ферритов состоит из следующих этапов:

В зависимости от состава ферритов их спекание проводят при температурах от 900 до 1400 °С в воздушной среде. Однако в некоторых случаях применяют инертную среду. После обжига изделия проверяют на отсутствие трещин, сколов, сохранение конфигурации и размеров, а также на электромагнитные параметры.

Магнитные свойства ферритов зависят от химического состава, условий спекания и режима последующего охлаждения. В зависимости от этих условий ферриты могут иметь начальную магнитную проницаемость от единицы до 4000. Индукция насыщения ферритов бывает не высокой. Так при полях в 8–12 кА/м индукция насыщения составляет не более 0,4 Тл. Ферриты трудно намагничиваются, и полное магнитное насыщение у них наступает при очень сильных полях.

Ферриты применяют для изготовления деталей радиоприемников, телевизоров, запоминающих и вычислительных устройств, систем магнитной записи и в качестве конструкционного материала для построения элементов связи.

Новыми перспективными магнитными материалами являются постоянные магниты на основе редкоземельных металлов, и аморфные магнитные материалы. Магниты на основе редкоземельных металлов представляют собой соединения редкоземельных элементов с кобальтом типа:

Они имеют высокую магнитную энергию ( 250 – 290 мДж/м 3 ) и применяются в микроволновых устройствах, авиационной, космической и других отраслях техники.

Аморфные магнитные материалы имеют состав, который можно описать формулой:

Аморфные материалы не имеют границ зерен, и величина коэрцитивной силы в них исчезающе мала ( порядка 0,5 А/м). Они используются для изготовления магнитных экранов, головок магнитнозаписывающих устройств, сердечников реле и других изделий.

Магнитные материалы их свойства, применение, классификация

Для создания элементов и устройств систем управления и автоматики используются магнитные материалы, в которых, главным образом, выставляют такие требования:

1.Материал должен легко намагничиваться под действием постоянного поля или однополярного импульса поля и легко перемагничиваются в переменном поле, есть петля гистерезиса должна быть достаточно узкой с малым значением Н С и большим значением m. Такие требования позволяют повысить чувствительность электромагнитных элементов.

2.Материалы должен иметь большое значение индукции насыщения В S, т.е. обеспечивать проникновение большого магнитного потока в сердечник с соответствующим поперечным сечением. Выполнение такого требования позволяет получить наименьшие габариты и массу устройства, а если заданы габариты — то наибольшую мощность или напряжение на выходе устройства.

Кроме перечисленных основных требований к магнитных материалов, используемых в тех или других электромагнитных устройствах, выставляют специфические требования.

Так, для улучшения температурной стабильности (неизменности магнитных свойств при изменении температуры окружающей среды) важно, чтобы точка Кюри материала была как можно выше.

Чем ближе к единице коэффициент прямоугольности материала, тем линейная зависимость выходного сигнала от входного, тем легче распознаются сигналы в цифровых устройствах.

Ярко обнаружена магнитная анизотропия повышает качество устройств на тонких магнитных пленках, а высокая чистота кристаллической структуры материала является необходимым условием создания устройств на цилиндрических магнитных доменах.

Магнитные материалы можно разделить на магнитно-твердые, для которых напряженность Н с составляет десятки и сотни ампер на сантиметр и магнитно-мягкие с напряженностью Н с в десятые и сотые доли ампера на сантиметр. Магнитно-твердые материалы используются для изготовления постоянных магнитов, магнитно-мягкие — для изготовления элементов, в которых поле создается токами, проходящими по обмотках.

Для создания элементов и устройств СУА применяют, главным образом, магнитно-мягкие материалы. Магнитно-твердые порошковые материалы входят в феролакы, которыми покрывают магнитные ленты и диски.

Магнитно-мягкие материалы, можно разделить на три группы: электротехнические стали, сплавы на основе железа с другими металлами (никель, кобальт, алюминий) и ферриты (неметаллические ферромагнетики).

Электротехнические стали наиболее дешевые материалы, имеющие большие индукции насыщения (порядка 1,8 … 2,3 Тл), и это позволяет создавать из них компактные и дешевые электромагнитные элементы. Но из-за относительно большой (по сравнению с железоникелевых сплавами) коэрцитивная силу электротехнической стали (порядка 0,1 ¸ 0,5 А / см) чувствительность стальных элементов к изменениям внешнего поля, которое образуется обмотками, невелика.

Зализоникелевые сплавы (пермаллоя) дороже стальных в 15-20 раз, имеют меньшую индукцию насыщения, но позволяют получать высокочувствительные магнитные элементы за счет малой коэрцитивной силы и высокой начальной магнитной проницаемости. Зализоникелеви сплавы изготовляют в виде листов или лент. Толщина ленты иногда достигает нескольких микрометров.[adsense_id=»1″]

Зализоалюминиевые сплавы 16ЮХ и 16ЮМ, которые содержат в своем составе 16% алюминия, по магнитным свойствам не уступают пермаллой, но имеют повышенную (10 … 20 раз больше, чем в пермаллой) износостойкость. Их широко применяют для изготовления магнитных головок в устройствах магнитной записи, где в процессе работы головка непрерывно трется о поверхность ленты.

Ферриты — это неметаллические магнитные материалы (твердые растворы), изготовленные из смеси оксидов железа с оксидами магния, меди, марганца, никеля и других металлов. Общая формула ферритов имеет вид МеO × Fе2 Оз, где Me — любой металл.

Оксиды измельчают на маленькие куски и смешивают в определенной пропорции. Магнитопроводы необходимых размеров и конфигураций прессуют из полученной смеси при давлении 10-30 кН / см 2 (1-3 т / см 2) и выжигают при температуре 1200-1400 ° С. Готовые магнитопроводы серо-черного цвета имеют высокую твердость, но довольно хрупкие. Обмотки обычно наматывают без непосредственно на ферритовые магнитопроводы без дополнительной изоляции последних. Удельный

электрическое сопротивление ферритов в миллионы раз больше чем у металлических ферромагнетиков, что практически устраняет вихревые токи. Это позволяет перемагничиные ферриты с частотой в сотни килогерц и обеспечивать высокую скорость выполнения операций современных управляющих и вычислительных машин. Наиболее распространенные магниево-марганцевые ферриты марок ВТ (1.3ВТ, 0,16 ВТ и др.).. Они имеют относительно низкую точку Кюри (140 — 300 ° С), что обусловливает значительную изменение их магнитных параметров при нагревании. Ферриты на базе лития, с точкой Кюри 630 ° С, имеют значительно лучшие температурные характеристики. Для магнитопроводов цифровых устройств широко применяют бифериты, есть ферриты с двумя металлами, например магниево-марганцевые или литий-натриевые ферриты, а также полифериты, которые являются твердыми растворами трех и более ферритов.

Магнитно-твердые материалы. Магнитно-твердые материалы, как уже отмечалось, применяют:

— Для изготовления постоянных магнитов;

— Для записи информации (например, для звукозаписи).

При оценке свойств магнитно-твердых материалов могут оказаться существенными механические свойства (прочность), обрабатываемость материала в процессе производства, а также плотность, удельное электрическое сопротивление, стоимость и др.. Особенно важно в некоторых случаях вопрос стабильности магнитных свойств.

Важнейшими материалами для постоянных магнитов являются сплавы Fe-Ni-Al. Большую роль в образовании высококоэрцитивной состояния этих сплавов играет механизм дисперсионного твердения.

Такие материалы имеют большое значение коэрцитивной силы, потому что их намагничивания происходит в основном за счет процессов вращения.[adsense_id=»1″]

Сплавы Fe-Ni-Al без легирующих элементов не применяют из-за их сравнительно низкие магнитные свойства. Наиболее распространенными являются сплавы, легированные медью и кобальтом. Висококобальтови сплавы, содержащие более 15% Co, как правило, используют с магнитной или с магнитной и кристаллической текстурой.

Магнитная текстура является результатом термомагнитного обработки, которая заключается в охлаждении в магнитном поле напряженностью 160-280 кА / м сплава от высоких температур (1250-1300 0 С) до примерно 500 0 С. При этом рост магнитных характеристик происходит только в направлении действия поля, т.е. материал становится магнитно-анизотропными.

Дальнейшее существенное повышение магнитных свойств сплавов Fe-Ni-Al-(Co) возможно созданием магнитов из макроструктурой в виде столбчатых кристаллов. Кристаллическую структуру получают в процессе особых условий охлаждения сплава.

Приведем краткие рекомендации по выбору марок сплавов. Безкобальтови сплавы (ЮНД и др.). Есть дешевые, их свойства относительно низкие. Сплавы ЮНДК15 и ЮНДК18 применяют, когда требуются относительно высокие магнитные свойства и материал не должен иметь магнитную анизотропию. Сплавы, содержащие 24% Со (ЮН13ДК24 и др.)., Имеют высокие магнитные свойства в направлении магнитной текстуры, хорошо технологически освоены и имеют широкое применение.

Сплавы с направленной кристаллизацией, например ЮН13ДК25БА, и др. Имеющих наибольшую W max и, следовательно, могут обеспечить наименьшие массу и габариты магнитных систем.

В тех случаях, когда система разомкнутая, применяют сплавы с наиболее высокой Н с, например титанистий сплав ЮНДК35Т5.

Сплавы с монокристалевой структурой (ЮНДК35Т5АА и ЮНДК40Т8АА) по сравнению со сплавами с направленной кристаллизацией имеют следующие преимущества: более высокие магнитные свойства за счет дальнейшего совершенствования структуры, наличие трех взаимно перпендикулярных направлений, в которых свойства оптимальны; лучшие механические свойства.

Основные недостатки сплавов Fe-Ni-Al-(Co) — плохие механические свойства (высокие твердость и хрупкость), что значительно усложняет их механическую обработку.

Магниты из порошков. Магниты, которые получают методами порошковой металлургии, можно разделить на металлокерамические, металопластични и оксидные.

Для первых двух групп физические процессы образования высококоэрцитивной состояния зависят от тех же причин, что и для монолитных магнитов, для двух других групп необходимым условием получения высококоэрцитивной свойств является измельченный до определенной степени дисперсии состояние, которому соответствует однодоменна структура.

Металлокерамические магниты получают из металлических порошков прессованием их без материала, что их связывает, и спеканием при высокой температуре. По магнитным свойствам они лишь немного уступают литым магнитам, но дороже остальных.

Металопластичные магниты производят, как металлокерамические, из металлических порошков, но прессуют их вместе с изолирующей связкой и подвергают нагреву до невысокой температуры, необходимой для полимеризации вещества, что их связывает. По сравнению с отлитыми магнитами они снижены магнитные свойства, но имеют большой электрическое сопротивление, малый плотностью и относительно дешевы.

Среди окислительных магнитов практическое значение имеют магниты на основе ферритов бария и кобальта.

Бариевые магниты. Промышленность выпускает две группы бариевых магнитов: изотропные (БИ) и анизотропные (БА).

Бариевые магниты по сравнению с отлитыми имеют очень большую коэрцитивная силу и малый остаточную индукцию. Удельное электрическое сопротивление r бариевых магнитов в миллионы раз выше, чем r металлических материалов, что позволяет использовать бариевые магниты в магнитных цепях, которые подвергаются воздействию полей высокой частоты. Бариевые магниты не содержат дефицитных и дорогих материалов, они примерно в 10 раз дешевле чем магниты с ЮНДК24.

К недостаткам бариевых магнитов следует отнести плохие механические свойства (высокие хрупкость и твердость) и, самое главное, большую зависимость магнитных свойств от температуры. Температурный коэффициент остаточной магнитной индукции ТК В r бариевых магнитов примерно в 10 раз больше, чем ТК B r литых магнитов. Кроме того, бариевые магниты имеют необратимость свойств при охлаждении, т.е. имеют более высокую температурную стабильность, чем бариевые. Однако и они имеют температурный гистерезис, но он появляется не в области отрицательных температур, как в бариевых магнитов, а при положительных температурах (при нагревании свыше 80 ° С).

Другие материалы для постоянных магнитов.

Мартенситные стали. Мартенсит называют вид микроструктуры стали, получаемой при ее закалке. Образование мартенсита сопровождается значительными объемными изменениями, созданием большого внутреннего напряжения решетки и возникновением больших значений коэрцитивной силы.

Мартенситные стали начали применять для изготовления постоянных магнитов раньше других материалов. В данное время их используют сравнительно мало из-за низких магнитные свойства. Однако полностью от них еще не отказались, потому что они недороги и допускают механическую обработку на металлорежущих станках.

Сплавы, пластически деформируются. Эти сплавы обладают высокими в отношении механической обработки свойства. Они хорошо штампуются, режутся ножницами, обрабатываются на металлорежущих станках. Из сплавов, пластически деформируются, можно изготовить ленты, пластины, листы, проволока. В отдельных случаях (при изготовлении мелких магнитов сложной конфигурации) целесообразно применение металлокерамической технологии. Марок сплавов, пластически деформируются много, и физические процессы, благодаря которым они имеют высокие магнитные свойства, разнообразны. Наиболее распространенные сплавы кунифе (Cu-Ni-Fe) и викалой (Co-V). Сплавы кунифе анизотропные, намагничиваются в направлении прокатки, часто применяются в виде проволоки малых толщин, а также штамповки. Викалой применяют для изготовления мельчайших магнитов сложной или ажурной конфигурации и как высокопрочные магнитные ленты или проволока.

Сплавы на основе благородных металлов. К ним относятся сплавы серебра с марганцем и алюминием (сильманал) и сплавы платины с железом (77,8% Pt; 22,2% Fe) или платины с кобальтом (76,7% Pt; 23,3 % Со). Материалы этой группы, особенно те, которые содержат платину, очень дорогие, поэтому их применяют только для сверхминиатюрных магнитов массой в несколько миллиграммов. При изготовлении магнитов из всех сплавов этой группы широко используют металлокерамическую технологию.

Эластичные магниты. Как отмечалось, важнейшим недостатком основных групп материалов для постоянных магнитов — литых сплавов и магнитотвердых ферритов — является их плохие механические свойства (высокие твердость и хрупкость). Применение же сплавов, пластически деформируются ограничено их высокой стоимостью. В последнее время появились магниты на резиновой основе. Они могут быть любой формы, что позволяет технология резины — в виде шнуров, длинных полос, листов и т.п. Такой материал легко режется ножницами, штампуется, сгибается, скручивается. Известно применение «магнитной резины» как писем магнитной памяти для вычислительных машин, магнитов для систем отклонения в телевидении, магнитов, корректируют, и др..

Эластичные магниты изготавливаются из резины и мелкого порошка магнитотвердых материалов (наполнитель). В качестве наполнителя чаще всего используют феррит бария.

Материалы для магнитных лент. Под магнитными лентами понимают носители магнитной записи информации. Наибольшее распространение имеют сплошные металлические ленты из нержавеющей стали, биметаллические ленты и ленты на пластмассовой основе с порошковым рабочим слоем. Сплошные металлические ленты используют, главным образом, в специальных целях и при работе в широком температурном диапазоне; ленты на пластмассовой основе имеют более широкое применение. Основное назначение носителя магнитной записи состоит в создании на поверхности воспроизведенной головки магнитного поля, напряженность которого меняется (при протяжке ленты) во времени так же, как и сигнал, что записывается. Свойства лент с покрытием магнитными порошками существенно зависят не только от свойств исходных материалов, но и от степени измельчения частиц, объемной плотности магнитного материала в рабочем слое, ориентации частиц при наличии у них анизотропии формы и т.п.

Рабочий слой (или толщина металлической ленты) должен быть как можно тоньше, а сама лента — гладкой и гибкой для обеспечения максимального взаимодействия (магнитного контакта) между магнитными материалами ленты и головки. Остаточная намагниченность материала должна быть возможно более высокой.

К коэрцитивной силы предъявляют противоречивые требования: для уменьшения саморозмагничування необходимо по возможности более высокое значение Н с (не менее 24 кА / м), а для облегчения процесса стирания записи желательна малая Н с. Требования высокой остаточной намагниченности и минимальной чувствительности к саморозмагничування наилучшим образом удовлетворяются при прямоугольной форме участка розмагничувальнои петли гистерезиса, т.е. желательно иметь максимальное значение коэффициента выпуклости. Температурные и другие изменения магнитных свойств материала ленты должны быть наименьшими.

Промышленность выпускает магнитофонные ленты из сплава, не ржавеет, ЭП-31А и биметалла ЕП-352/353. Ленты имеют толщину 0,005-0,01 мм, Н с = 24 — 40 кА / м; В r = 0,08 Тл.

Отечественные ленты на пластмассовой основе изготавливают преимущественно типов А2601-6 (тип 6 — для студийных магнитофонов) и А4402 — 6 (тип 10 — для бытовых и репортажных). В соответствии ГОСТу в обозначениях лент используют следующее: первый элемент — буквенный индекс означает назначение ленты: А — звукозапись, Т — видеозапись, В — вычислительная техника, И — точный запись: второй элемент — цифровой индекс (от 0 до 9), обозначает материал основы: 2 — диацетилцелюлоза, 3 — триацетилцелюлоза, 4 — полиетилентерефталаг (лавсан), третий элемент — цифровой индекс (от 0 до 9), означает толщину ленты:

2 — 18 мкм, 3 — 27 мкм, 4 — 36 мкм, 6 — 55 мкм, 9 — более 100 мкм, четвертый элемент — цифровой индекс (от 01 до 99), означает номер технологической разработки; пятый элемент — числовое значение номинальной ширины ленты в миллиметрах. После пятого элемента должен быть дополнительный буквенный индекс: П — для перфорированных лент; Р — для лент, используемых в радиовещании Б — для лент с бытовых магнитофонов.

В качестве материалов для магнитных порошков находят применение: феррит железа (магнетит), феррит кобальта, двуокись хрома и др.. Каждый из них имеет свои преимущества и недостатки. Наибольшее применение получил гамма-окись железа (g-Fe 2 O 3) игольчатой формы с длиной частиц около 0,4 мкм и отношением длины к диаметру, приблизительно равным трем. Получается порошок (g-Fe 2 O 3) за счет окисления магнетита (феррита железа) FeО × Fe 2 O 3 нагреванием его на воздухе при температуре около 150 о С.

Изготовление магнитных лент может быть разнообразным. Чаще рабочий слой (магнитный лак) наносят на готовую основу, например, поливом лака из фильеры. Магнитный лак готовится заранее и состоит из магнитного порошка, связующего, растворителя, пластификатора и различных добавок, способствующих смачиванию и разделения частиц порошка и уменьшению абразивности рабочего слоя.

При использовании порошков с анизотропией формы частиц (например, игольчатых g-Fe) в процессе производства ленты доли ориентируются определенным образом в результате воздействия на них магнитного поля. Окончательное обработки ленты состоит в каландрирования и полировке для улучшения качества ее поверхности.

Лента типа 6 обеспечивает высокое качество записи и воспроизведения звука при использовании в профессиональной аппаратуре на скорости 19,05 см / с и в бытовых магнитофонах на скорости 9,53 и 4,75 см / с.[adsense_id=»1″]

Ленты необходимо хранить при температуре 10-25 ° С и относительной влажности воздуха 50-60%; недопустима температура выше 30 ° С, температура ниже 10 ° С не рекомендуется.

Помимо типов 6 и 10 отечественная промышленность производит и другие типы лент, например ленту Т4402-50 шириной 50,8 мм для поперечно-строчной записи черно-белого изображения.

Сплавы на основе редкоземельных металлов (РЗМ). Ряд соединений и сплавов с РЗМ имеет очень высокие значения коэрцитивной силы и максимальной удельной энергии. Из этой группы материалов наиболее интересные интерметаллических соединения типа RСо 5, где R — редкоземельный металл.

Кроме рассмотренных основных групп магнитных материалов в технике используют и некоторые другие, которые имеют ограниченную область применения.

Магнитострикционные материалы. Магнитострикции имеет непосредственное техническое применение в магнитострикционных вибраторах (генераторах) звуковых и ультразвуковых колебаний, а также в некоторых радиотехнических схемах и устройствах (вместо кварца для стабилизации частоты, в электромеханических фильтрах и т.д.).

В качестве магнитострикционных материалов применяют никель, пермендюр (сплавы Fe-Co, отличающиеся высокой намагниченностью насыщения), Альфер (сплавы Fe-Al), никелевый и никелькобальтовий ферриты и др..

В последнее время более широко применяют магнитострикционные ферриты, особенно в прецизионных фильтрах.

Сплавы с высокой индукцией насыщения. Из обычных материалов наивысшую индукцию имеет железо (»2,1 Тл).

В тех случаях, когда выдвигаются наиболее высокие требования к габаритам устройства, его массы и размера потока, применяют зализокобальтови сплавы, в которых индукция насыщения достигает 2,43 Тл, что позволяет получить экономию в массе и объеме по сравнению с железом на 15 — 20%. На практике используют сплавы, содержащие 30-51% Со и 1,5-2,0% V, улучшает технологические свойства сплавов, возможность обработки их в холодном состоянии. Эти сплавы называют пермендюр.

Индукция насыщения сплавов с большим и малым содержанием кобальта примерно одинакова. Висококобальтови сплавы в слабых и средних полях имеют большие значения магнитной проницаемости, чем низькокобальтови, однако последние дешевле.[adsense_id=»1″]

Кроме большого значения индукции насыщения пермендюр имеет значительную обратимую проницаемость, что делает его особенно ценным как материал для телефонных мембран. Недостатки пермендюр: малый удельное электрическое сопротивление r, высокая стоимость и дефицитность кобальта и ванадия. Пермендюр применяют в постоянных магнитных полях или в слабых переменных полях с сильным подмагничиванием постоянным полем. Из материалов этой группы нормированный сплав 50 КФ (49,0-51% Со; 1,5-2,0% V). Сплав имеет индукцию насыщения не менее 2,35 Тл и q = 980 ° С.

Преимущество зализокобальтових сплавов перед технически чистым железом ощущается при магнитной индукции выше 1,0 Тл. Различие в значениях магнитной проницаемости достигает максимума при значении магнитной индукции около 1,8 Тл, при этом проницаемость кобальтовых сплавов больше проницаемости мягких сортов железа в десятки раз.

Васюра А.С. — Книга «Элементы и устройства систем управления автоматики»