Для чего применяют пружинящую державку резьбового резца

Нарезание резьбы резцами

Наиболее распространенным способом нарезания резьбы на токарно-винторезных станках является нарезание резьбовыми резцами.

Типы резцов

Различают резьбовые резцы для нарезания наружной резьбы (рис. 215, а) и резцы для нарезания внутренней резьбы (рис. 215, б). Те и другие могут быть цельными или вставными. Головка резьбового резца для внутренней резьбы должна быть

перпендикулярна оси стержня резца. Длина и сечение стержня зависят от диаметра отверстия.

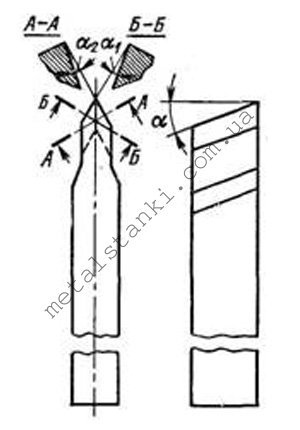

Токарь-новатор В. К. Семинский для нарезания внутренних резьб применяет специальные резьбовые резцы. У этих резцов (рис. 216) головка повернута относительно стержня путем

Рис. 216. Резьбовой резец для нарезания внутренней резьбы конструкции В. К. Семинского

скручивания державки на 45°. Это придает резцу повышенную жесткость и обеспечивает более спокойную работу по сравнению с обычным резьбовым резцом (рис. 215, б).

Чистовой проход

Для чистовых проходов при нарезании резьб иногда применяют пружинящие державки и пружинящие резцы, позволяющие получать чистую и гладкую резьбу. Такой резец, встречая на своем пути более твердую часть металла, слегка отжимается и не портит резьбы.

Рис. 217. Пружинящая державка с резьбовым резцом

На рис. 217 показана пружинящая державка 1. Болт 2 служит для крепления вставного резьбового резца 3 в державке. Особенность этой державки в том, что она может работать и как пружинящая, и как жесткая. Это достигается при помощи винта 4: когда винт затянут, державка работает как жесткая; когда вин г отпущен, она работает как пружинящая.

Установка резца

Устанавливают резьбовой резец точно на высоте центров, иначе профиль резьбы получится неправильным. Кроме того, средняя линия профиля резца должна быть перпендикулярна к оси детали (рис. 218, а).

Эти требования остаются в силе при нарезании не только наружных, но и внутренних резьб. Если пренебречь этими требованиями, то профиль резьбы окажется повернутым в сторону (несимметричным), как показано на рис. 218, б.

Резьбовой резец устанавливают при помощи шаблона, как показано на рис. 219 (при нарезании наружной резьбы) и на рис. 220 (при нарезании внутренней резьбы).

Правильность установки

Правильность установки резьбового резца по шаблону проверяют так: прикладывают шаблон к цилиндрической

поверхности детали в горизонтальной плоскости точно на высоте оси детали, затем вводят резец в вырез шаблона и на просвет определяют, есть ли зазор между его режущими кромками и вырезом. Если зазор имеется, то перестановкой резца его устраняют, после чего резец прочно закрепляют в резцовой головке. При установке резца для нарезания внутренней резьбы шаблон можно устанавливать также по торцу детали (см. рис. 220).

Рис 219. Установка резьбового резца по шаблону при нарезании наружной резьбы

Проверка шаблонами

Рис. 220. Установка резьбового резца по шаблону при нарезании внутренней резьбы

Шаблонами (см. рис. 219 и 220) проверяют также правильность заточки резьбовых резцов.

НАРЕЗАНИЕ РЕЗЬБ РЕЗЦАМИ

§ 1. Общие сведения

Резьбовые резцы предназначены для нарезания резьб крупных размеров (по диаметру, шагу или длине), резьб повышенной точности или строго соосных с другими поверхностями детали.

Обладая универсальностью, этот способ выполнения резьб малопроизводительный. Поэтому им следует пользоваться лишь в « случаях, когда другие способы нарезания и накатывания резьб, ранее описанные в главе V, применить невозможно.

Кроме крепежных резьб (см. гл. V, табл. 12), резцами нарезают ходовые резьбы прямоугольного и трапецеидального профиля, краткая характеристика которых приведена в табл. 18.

§ 2. Нарезание треугольных резьб

1. Применяемые инструменты. Нарезание выполняют резьбовыми резцами и гребенками (рис. 206). У резцов для наружных и внутренних резьб (рис. 206, а и б) угол профиля е и форма вершины должны соответствовать данным резьб, приведенным в табл. 12,. гл. V. Для твердосплавных резцов угол профиля е уменьшают на 30—60′, так как резание с высокой скоростью способствует некоторому увеличению этого угла на резьбе.

Чтобы избежать искажения профиля резьбы, передний угол у для чистовых резцов. Делают равным 0°, для черновых резцов этот угол принимают в пределах 5—15° в зависимости от обрабатываемого материала. Задний угол а при вершине выполняют от 12 до 15°. Боковые задние углы а1 и а2 зависят от угла подъема резьбы. Так как для крепежных резьб этот угол не превышает 2°, то практически им пренебрегают и выполняют a1 = а2 = 6—8°.

Режущие кромки резцов должны быть строго прямолинейны, без видимых зазубрин, иначе все неточности будут перенесены на профиль резьбы. В связи с этим резцы после заточки доводят по узким ленточкам задних поверхностей. Контроль профиля заточенных резцов выполняют по шаблонам, изображенным на рис. 207.

При чистовом нарезании хорошие результаты обеспечивают короткие резьбовые резцы, устанавливаемые в пружинящую державку 1 (см. рис. 206, в). Болтом 2 можно регулировать жесткость державки. Когда он плотно затянут, державка становится жесткой. Такой резец, сталкиваясь с более твердыми частицами металла, слегка отжимается и не портит резьбу.

В серийном производстве широко используются резьбовые гребенки— стержневые, призматические и круглые (рис. 206, г, д, е). Они имеют 5—6 зубцов, из которых 2—3 скошены под углом q= = 25—30° и образуют режущую часть. Остальные зубцы, с полным профилем, составляют калибрующую часть гребенки.

Гребенки производительнее резьбовых резцов, так как позволяют нарезать резьбы за меньшее число проходов. Однако они могут быть применены только для резьб со свободным выходом в конце и определенного шага.

2. Установка резцов на станке. Резьбовые резцы располагаются строго на уровне оси центров станка так, чтобы ось профиля их была перпендикулярна к оси детали. Установка проверяется шаблоном, как показано на рис. 207.

Если до окончания нарезания резьбы резец снимается для заточки, то повторно его устанавливают так, чтобы он вошел в ранее прорезанную канавку. Регулировку продольного положения резца в этом случае выполняют перемещением верхних салазок суппорта. Так же поступают, когда черновое и чистовое нарезание резьбы ведется за две установки заготовки на станке.

3. Подготовка поверхности заготовки под резьбу. Нарезаемый участок заготовки подготавливают обтачиванием, сверлением или

растачиванием с учетом возможного выдавливания металла в процессе резания.

Диаметр стержня под наружную резьбу уменьшают на 0,1— ■ 0,4 мм. При этом большее занижение делают для резьб с более крупным шагом и более пластичных металлов. В начале резьбового участка протачивают небольшую фаску для притупления захода, резьбы.

Диаметр сверла под метрические резьбы определяют по формуле (7) :

dCB == d — S.

Для прочих крепежных резьб диаметр сверла находят по соответствующим таблицам справочника.

Когда отверстие подготавливается растачиванием, диаметр его следует увеличить по сравнению с диаметром сверла на величину возможного увеличения отверстия при сверлении примерно на 0,2—0,4 мм.

Для выхода резца в конце нарезаемых участков делают канавку (рис. 208, а и б) шириной 2—3 шага и глубиной немного больше высоты профиля резьбы. В некоторых случаях при нарезании резьбы на болтах и других деталях канавки не делают, а в конце каждого прохода резец быстро отводят назад, получая при этом сбег резьбы (рис. 208, в).

4. Настройка станка на шаг резьбы. Коробки подач совместно со сменными колесами гитары позволяют настраивать токарновинторезные станки на любой шаг стандартных резьб.

Кроме того, в большинстве станков предусмотрена возможность настройки на шаги точных и специальных резъб посредством отключения механизма коробки подач. В этом случае вращение от шпинделя на ходовой винт осуществляется через механизм реверса и сменные колеса гитары. Настройка выполняется подбором чи-сел зубьев сменных колес.

Рассмотрим схему такой настройки (рис. 209).

Для нарезания резьбы цепь движения подач должна быть настроена так, чтобы за каждый оборот шпинделя и детали суппорт переместился продольно на шаг резьбы Sv. Если учесть, что передаточное отношение реверса обычно равно 1, то в создании такого

отношения движений будут участвовать только сменные колеса гитары.

Для выбора чисел зубьев сменных колес надо знать их передаточное отношение, которое можно определить на основании следующих рассуждений. Если бы шаг резьбы S.р и шаг ходового вин-

Передача сменными колесами гитары обычно осуществляется одной или двумя парами колес, то есть простой или сложной зубчатой передачей. Передаточные отношения их определяются по формулам (20) и (21):

Таким образом, решение задачи подбора чисел зубьев сменных колес сводится к следующему. ;

1. По формуле (28) определяют передаточное отношение гитары iг.

2. По формулам (20) и (21) для iT подбираются числа зубьев сменных колес посредством умножения числителя и знаменателя на одно и то же число. Результатом этого умножения должны быть соответствующие количества зубьев колес в нормальном наборе.

К токарно-винторезным станкам по заказу прилагаются наборы зубчатых колес, числа зубьев которых кратны 5 : 20, 25, 30, 35 и т. д. до 120. Кроме этого, в набор входит колесо со 127 зубьями. Последнее используется тогда, когда шаг нарезаемой резьбы дюймовый, а ходового винта метрический.

Подобранные расчетом колеса сложной передачи могут не сцепиться, если одно из них окажется слишком большим по диаметру и упрется в палец гитары. Поэтому, прежде чем установить их на станок, передачу проверяют на сцепляемость, которая обеспечивается при следующих условиях:

где Z1 и Z3—числа зубьев ведущих колес;

Z 2 и Z4—числа зубьев ведомых колес.

При подборе простой передачи из двух колес их сцепляют паразитным колесом, а нужное направление вращения ходового винта устанавливают реверсом. Так же поступают, если невозможно сцепить какую-либо пару колес в сложной зубчатой передаче.

Поясним метод подбора сменных колес на примерах.

Пример 1. На станке с шагом ходового винга Sx=12 мм требуется нарезать резьбу с шагом Sp=3 мм.

Решение. По формуле (28)

Колеса z1= 30 и z2= 120 имеются в наборе.

Ведущее колесо 30 устанавливается на выступающий из корпуса передней бабки вал реверса, а ведомое колесо 120 закрепляется на валу коробки подач. Между ними устанавливают на пальце гитары паразитное колесо с любым числом зубьев.

5. Приемы нарезаний резьбы резцами. Винтовую канавку прорезают за несколько черновых и чистовых проходов. В конце каждого прохода поперечным движением на себя резец быстро выво-

Резьбовые токарные резцы

Всем доброго времени суток. Сегодня мы разберём следующий вид токарных резцов – это резьбовые. Как и в остальных статьях о типах токарных резцов мы сначала познакомимся с резьбовыми резцами для универсальных токарных станков, затем и для станков с ЧПУ.

Также получим и откроем в SolidWorks модели резьбовых токарных резцов для станков с ЧПУ.

Универсальные резьбовые токарные резцы

Как понятно из названия данный тип резцов служит для нарезания резьбы на деталях. Резьба бывает наружная и внутренняя, так и токарные резцы подразделяются на два вида, для наружной обработки и для внутренней.

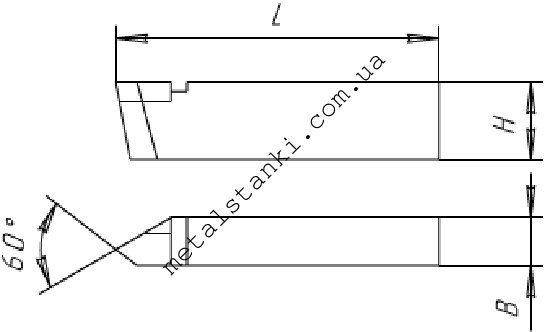

Токарные резец для наружной резьбы представлен на картинке ниже.

И следом токарные резец для обработки внутренней резьбы.

Стоит отметить что токарными резцами для обработки внутренних диаметров можно нарезать резьбу в отверстиях достаточно большого диаметра. Это объясняется геометрическими параметрами державки резца.

Резьбовые резцы в зависимости профиля резьбы обычно затачиваются под 60 градусов для метрической резьбы и 55 градусов для дюймовой. Заточку резьбовых резцов проводят с помощью специального шаблона.

Далее переходим к современным типам токарных резьбовых резцов со сменной пластиной.

Современные резьбовые токарные резцы

Они в основном используются на станках с ЧПУ и имеют конструкцию, состоящую из державки и сменной пластины, данная пластина подбирается в зависимости от профиля резьбы.

Токарные резьбовые резцы для станков с ЧПУ также подразделяться на наружные и внутренние. Их назначение точно такое же, как и у универсальных резьбовых токарных резцов

Современные резьбовой токарный резец для наружной обработки на картинке ниже

И резец со сменной пластиной для обработки внутренней резьбы.

Представленные выше резцы имеют обозначения: 266RFG-2525-16 и 266RKF-20-16

Далее мы откроем модели данных резцов в SolidWorks и посмотрим видео анимацию обработки этими резцами.

Где взять 3д модели резьбовых резцов.

Модели данных резцов можно конечно же построить в SolidWorks. Но гораздо проще и быстрее скачать их с сайта производителя. Для данных резцов подойдет компания «Sandvik coromant».

Переходим на сайт данного производителя инструмента и графе поиска вводим обозначение первого резца «266RFG-2525-16». Открываем страницу с данным инструментов на сайте и нажимаем на строчку «Загрузить».

После загрузки открываем данный резец в SolidWorks.

Таким же образов скачиваем и добавляем в SolidWorks резьбовой резец со сменной пластиной для внутренней резьбы 266RKF-20-16.

Скачать 3д модели данных резцов для солидворк можно по ссылке в конце статьи.

Далее мы посмотрим видео анимацию обработки детали данными резцами.

Анимация токарной обработки с использованием резьбовых резцов.

На видео приводится пример обработки наружной и внутренней резьбы резцами, скаченными для SolidWorks выше.

По ссылке ниже можно скачать 3д модели токарных резьбовых резцов для SolidWorks

Скачать 3д модели токарных резьбовых резцов для SolidWorks.

Ознакомиться с остальными видами токарных резцов можно в данной статье.

Резьбовые державки: понятие и виды

Токарный станок позволяет производить изделия из разных материалов. Экономить на оборудовании не стоит, ведь от его качества зависит срок службы прибора и точность проводимых операций. Расходники и оснастка также не могут быть плохими. Резьбовые державки – важная деталь станка. С их помощью в агрегате фиксируются резцы. От надежности крепления зависит точность параметров детали.

Что такое державки

Производители выпускают цельные резцы для токарных станков и инструменты, требующие дополнительное крепление. Первый вариант, как правило, не подходит для обработки металла. Державка – это деталь для крепления резца к станку. На них можно накрутить любую необходимую оснастку: из рапида, быстрорежущей стали или вольфрама карбида.

Важно отметить, что существует большой выбор резцов для державок, которые выходят значительно дешевле, чем цельный инструмент. Для каждого инструмента предусмотрено свое крепление.

Виды державок

Производители постоянно обновляют инструменты, совершенствуя их функции. Прежде чем приобретать резьбовую державку для токарного агрегата, стоит изучить ассортимент. Выделяют следующие виды:

ООО «АЕМСИ» занимается реализацией различного инструмента для токарных станков. Контакты компании указаны на официальном сайте. Дистрибьютор осуществляет поставку инструментов из Европы и Азии. Все товары, представленные в каталоге, имеют сертификаты качества. Оформить заказ можно по телефону и через личный кабинет на сайте. Доставка возможна по всей России.

Резец резьбовой для наружной резьбы

Вы здесь

Оглавление

Резец резьбовой для наружной резьбы относится к узкоспециализированным инструментам, которые применятся в токарной сфере. Он служит для того, чтобы осуществлять нарезку наружной резьбы необходимого диаметра с заданным шагом и в нужной метрической системе. Для этого нужно правильно подобрать инструмент и заготовку.

Резец резьбовой наружный используется для того, чтобы вырезать на внешней поверхности заготовки диаметральные канавки, которые должны совпадать с внутренней резьбой на другой части детали. При правильном подборе режима обработки можно сделать как стандартную резьбу, так и какую-либо необычную, выходящую за принятые рамки.

фото:резцы резьбовые для наружной резьбы

Размер резца определяет шаг резьбы, так как все они могут работать только в определенном пределе. Каждый резец резьбовой наружный имеют свою длину режущей части и поэтому, превышение размера шага или его уменьшение может привести к тому, что заготовка попросту испортится. Чтобы работать с широким спектром деталей, следует иметь несколько отдельных резцов различных размеров. С учетом того фактора, что резец резьбовой для наружной резьбы используется по внешней поверхности детали, его размеры, как правило, заметно выше, чем у тех, которые используются для внутренней обработки. Резец резьбовой ГОСТ 18885 73 остается актуальным и в наше время.

Для нарезания инструмент имеет особую конструкцию, которая помогает осуществлять данную операцию при любой сложности задачи. Главное, чтобы деталь подходила по размеру и форме. Материал резца всегда должен быть жестче, чем материал заготовки. Чтобы процесс происходил максимально точно, режущую часть нужно ставить строго перпендикулярно к поверхности, на которой будет нарезаться резьба. Если это не соблюдать, то нарезаемый диаметр может с тать меньшим. Резец резьбовой для наружной резьбы оказывается востребованным во многих областях промышленности, так как нарезание резьбы для соединения деталей используется в самых разнообразных механизмах.

Виды резьбовых резцов

Данные изделия могут иметь несколько конструкционных отличий, несмотря на то, что они предназначаются для одной цели. В основном, это касается параметров, но основными различиями можно определить правую и левую направленность резцов. Она определяет то, как будет крепиться инструмент в станке и с какой стороны будет режущая часть при обработки. В профессиональной работе это очень важно, поэтому, специалисты стараются собрать себе набор необходимого оборудования, которое может пригодиться в работе.

Размер изделия оказывается не менее важным фактором, так как именно он определяет размер заготовки, с которой можно работать, а также максимальный и минимальный размер шага резьбы.

Основные размеры резцов для наружной резьбы

| Высота,мм | Ширина,мм | Длина,мм | Ширина режущей части,мм | Шаг резьбы,мм |

|---|---|---|---|---|

| 10 | 10 | 120 | 4 | 2;4 |

| 12 | 12 | 140 | 5 | 2;5;8 |

| 16 | 16 | 170 | 9 | 3;6;10 |

| 20 | 20 | 200 | 12 | 3;8;12 |

| 25 | 25 | 240 | 14 | 4;10;16 |

Материал режущей части резца может изготавливаться как из быстрорежущей стали, как резец резьбовой ВК8, так и из твердосплавных металлов. Остальная часть корпуса зачастую изготавливается из инструментальной стали, что делается из экономических соображений. Какой именно материал стоит подбирать, зависит от обрабатываемой заготовки.

Геометрия резца для наружной резьбы

Несмотря на то, что данный инструмент относится к узкопрофильным и имеет свои уникальные параметры, геометрия режущей части во многом повторяет классические варианты, так как все части в них повторяются. Основным рабочим элементом по-прежнему остается головка, которая выполняет все рабочие операции. Она крепится на стержне, что находится в держателе станка. Для того, чтобы стружка не мешала работе, ее сход происходит по передней поверхности, имеющий специальный угол для того, чтобы она не попадала вновь под резец.

Основная режущая часть – это главная кромка, которая расположена в месте пересечения задней и передней поверхности инструмента. Помимо этого еще существует и вспомогательная кромка, которая расположена в месте пересечения задней и передней вспомогательной поверхности резца.

То место, где пересекается главная и вспомогательная режущая кромка, является вершиной резца. Именно она задействована в основной работе. Величина углов между всеми этими деталями может несколько колебаться, в зависимости от размеров и конкретной модели.

Выбор резьбового резца

Нарезание метрической резьбы резцом является весьма ответственным процессом, так как нужно сделать так, чтобы другая часть, имеющая внутреннюю резьбу, совпадала с изготовленной внешней. Чтобы ничего не испортить, нужно не только правильно подобрать инструмент, но и умело действовать, не совершая неосторожных движений.

Одним из основных параметров выбора является размер инструмента. Этот параметр влияет не только на шаг резьбы, но и на максимальный и минимальный диаметр заготовки, глубину прореза и так далее. При выборе материала нужно отталкиваться от того, из чего сделана заготовка. Если она изготовлена из мягких не каленых металлов, то можно использовать быстрорежущую сталь. Если же применяются жесткие металлы и сплавы, то следует использовать тугоплавкие сплавы. «Совет профессионалов! При совершении нарезки внутренней и внешней резьбы желательно пользоваться инструментами от одного производителя, чтобы избежать проблем с несоответствием.»

Режимы нарезания резьбы резцом

Процесс нарезания производится продольным движением, которое должно быть равномерным по всей длине заготовки, так как в ином случае резьба будет неровной и с ней не сможет соединиться другая часть с внутренней резьбой. Необходимо регулировать одинаковую глубину прорезки и соблюдать плавность оборотов вращения станка. Для каждого типа резьбы есть свои схемы получения результатов, исходя из заданных настроек.

Маркировка

Маркирование резцов идет согласно материалу их основной режущей части. К примеру, в инструменте с маркировкой Т15К6 содержится 15% карбида титана и 6% кобальта. При этом сам материал относится к титановольфрамовой группе твердосплавных металлов.