Для чего применяются слоистые конструкции

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Бетонная смесь

В строительстве широко применяются многослойные конструкции, которые при рациональном сочетании материалов с различными свойствами становятся способными сопротивляться многообразным внешним воздействиям и позволяют сократить расходы в период эксплуатации.

Многослойные изделия применяются в основном в виде ограждающих конструкций, декоративно-отделочных материалов и в качестве плит для дорог и покрытий полов.

В соответствии с современной концепцией ресурсосбережения при строительстве и эксплуатации зданий и сооружений совершенствование ограждающих конструкций идет в направлении повышения уровня теплозащиты, долговечности и технологичности изготовления.

Проблема повышения теплоизолирующей способности ограждающих конструкций стоит наиболее остро. В определенной мере ее можно решить за счет применения многослойных ограждающих конструкций, имеющих слои из эффективных теплоизоляционных материалов. В качестве теплоизоляционного слоя нашли применение минераловатные плиты, в том числе на основе базальтовых пород, ячеистые бетоны, жесткие пенопласты.

Слоистые ограждающие панели изготовляют путем формования различных слоев в одном технологическом цикле. Таким способом изготовляют трехслойные панели для гражданских и промышленных зданий. На рис. 9.1 представлена технологическая схема изготовления панелей наружных стен на Московском ДСК №2.

Трехслойные панели формуют на конвейере 10 постами, расположенными в две линии; на каждой из них установлено по 5 двуосных тележек, перемещаемых с поста на пост посредством цепного толкателя, а с джругой линии на другую – с помощью траверсного пути.

На посту № 1 разбирают форму, очищают извлеченное изделие и направляют его на стенд мойки. На посту №2 форму очищают от остатков бетона и смазывают ее с помощью пистолета-распылителя. На посту №3 собирают форму, раскладывают в ней керамические коврики, устанавливают коробки окон и дверей и после заливки нижнего слоя раствора укладывают арматуру. На посту №4 укладывают легкий бетон на пористых заполнителях и уплотняют. На посту №5 устанавливают арматуру торцов и ребер, подъемные петли и закладные детали.

Затем форму с помощью траверсной тележки передают на вторую конвейерную линию, где на посту №6 растилают плиты утеплителя, на постах №7 и 8 укладывают арматуру и бетонируют верхний слой плиты. На посту №9 этот слой уплотняют виброрейкой и заглаживают поверхность плиты с помощью затирочной машины. На посту №10 форму и тележку очищают от наплывов бетона и устанавливают форму с изделием краном в ямную камеру, а тележку направляют на пост № 1.

В камере после выдержки в течение 3 ч поднимают температуру до 85 – 90 °С и изделие прогревают в течение 8 ч, после чего пар отключают и оставляют панель в форме еще на 1 ч. Затем форму с изделием на посту № 1 устанавливают на тележку. После промывки панели подают к отделочным стендам.

Теплоизоляционные материалы из минеральной ваты, изготовленной из волокнистых компонентов базальтовых пород, имеющих низкую теплопроводность, высокую гидрофобность, негорючесть, способность длительно сохранять форму и свойства, широко применяют для изготовления многослойных стен, перегородок, покрытий.

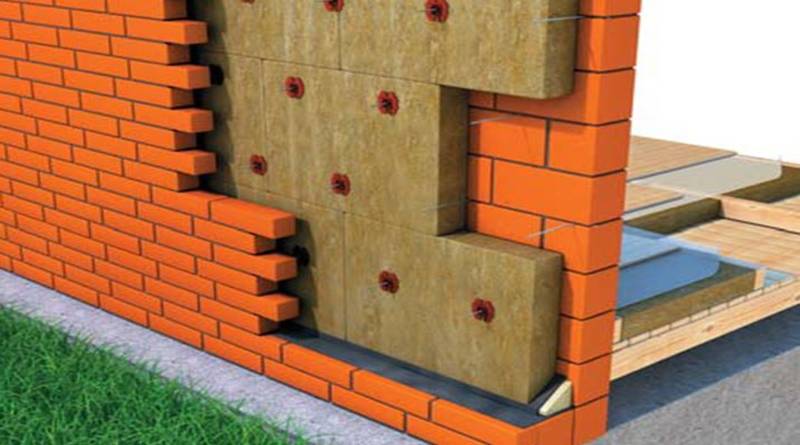

Ниже приводятся примеры использования таких материалов в строительстве. На рис. 9.2 показаны стеновые материалы с так называемым вентилируемым фасадом. Они представляют конструкцию, в которой к несущей части стены прикреплены гидрофобизированные минераловатные плиты. Плиты от атмосферных воздействий защищаются облицовочными панелями, плитами или плитками, которые навешиваются с помощью крепежных деталей к несущей части фасада. Между облицовкой и плитами утеплителя образуется небольшая воздушная прослойка, благодаря которой утеплитель находится в сухом состоянии.

При утеплении с наружной стороны стена становится более теплоустойчивой. За счет расположения теплоизоляции снаружи ограждения стена аккумулирует тепло: утеплитель задерживает его в ограждении, изолируя от холодного наружного воздуха и повышая температуру в толще стены.

При утеплении с наружной стороны стены не нарушается естественная диффузия водяных паров через стену, не происходит скопление влаги в толще утеплителя. Это положительно сказывается на теплозащитных качествах ограждения в целом. Утепление стен с наружной стороны возможно производить не только в процессе строительства нового здания, но и для повышения теплозащитных характеристик существующих стен при реконструкции и ремонте существующего сооружения.

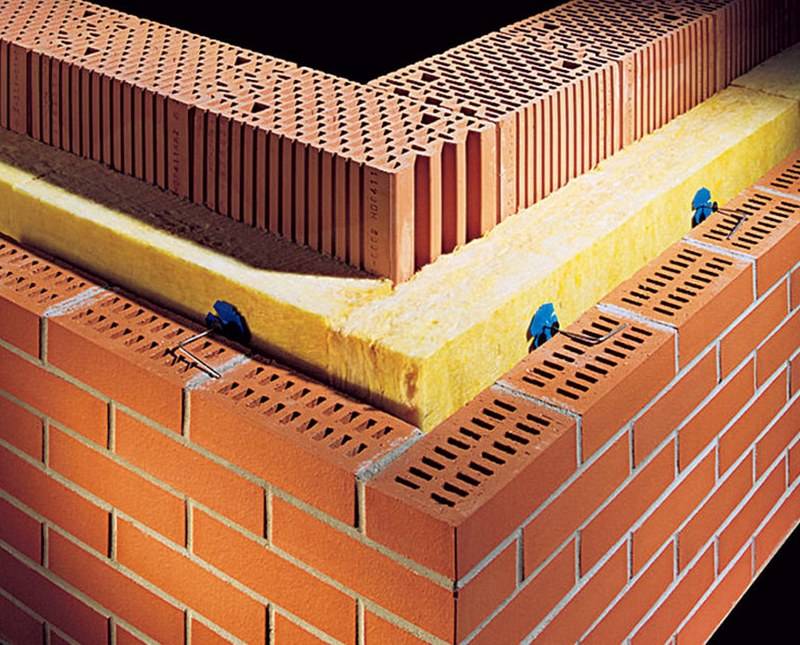

На рис. 9.3 и 9.4 показаны слоистые конструкции стен из керамзито-бетонных и блоков из ячеистого бетона.

В зависимости от толщины слоя теплоизоляции (50 – 200 мм ) сопротивление теплопередаче таких стен составляет от 1.98 до 6.34 (м2 °С)/Вт.

Перегородки также эффективно выполнять из слоистых материалов, так как к ним предъявляются требования не только к качеству поверхности и прочности, но и по звукоизоляции. Звукоизолирующая способность перегородок характеризуется индексом звукоизоляции воздушного шума Rw. Чем выше его значение, тем лучше перегородка ослабляет проходящий через нее звук.

На рис. 9.5 показана конструкция перегородки. Каркас перегородки устанавливают по направляющим, прикрепленным к полу и потолку дюбелями, стойки каркаса располагают с шагом соответствующим утеплителю. В пространство между стойками устанавливают плиты. Обшивка из гипсо-картонных листов, фанеры и др. материалов крепится к деревянным брускам или металлическим рейкам.

Слоистые конструкции используются также в перекрытиях и кровлях. На рис. 9.6 показана слоистая конструкция перекрытия, в которой несущей частью над вентилируемым подпольем является железобетонная плита.

В зависимости от толщины слоя теплоизоляции (12.5 – 30 мм ) сопротивление теплопередачи перекрытия при покрытии пола линолеумом или паркетными досками составляет 2.97 – 6.9 (м2 С)/Вт.

На рис. 9.7 представлена слоистая конструкция кровли с приклейкой слоев теплоизоляции и гидроизоляции. Слоистые конструкции кровель могут изготовляться из железобетонных ребристых плит, железобетонных пустотных плит с одним или двумя слоями утеплителя.

Изготовление многослойных стеновых панелей из готовых листовых элементов, выполненных из металлических или асбестоцементных листов производится путем сборки совместно с теплоизоляционным материалом.

Наиболее прогрессивный способ изготовления многослойных ограждающих конструкций основан на заливке и вспенивании исходных жидких компонентов пенопласта непосредственно в полости утепляемых конструкций. При такой технологии формования теплоизоляционного слоя появляется возможность создания эффективных ограждающих конструкций различной конфигурации, повысить технологичность и снизить трудоемкость их изготовления, использовать высокопроизводительное оборудование.

Нашли применение слоистые защитно-декоративные и дорожные изделия на основе полимерных минеральных вяжущих. Эти мелкоштучные изделия состоят из бетонного основания и полимерного защитно-декоративного слоя. В качестве полимерного вяжущего используют полиэфирные смолы, отличающиеся повышенной износостойкостью, ударопрочностью, беспыльностью, безыскренностью, химической стойкостью, легкостью технологической переработки и возможностью получения покрытий требуемого цвета и гранитоподобной текстуры. Лучшими показателями по декоративным характеристикам, удобоукладываемости и адгезионной прочности обладают полимеррастворы с коэффициентом насыщения наполнителем 2-3 и содержанием пылевидных фракций не более 5% по массе. Количество наполнителя фракции 0.14 – 0.315 мм должно составлять 4-14%.

В качестве оснований для слоистых изделий с защитно-декоративными полимеррастворными покрытиями, в зависимости от принятой технологии, могут быть использованы бетонные смеси, а также готовые изделия (подложки) из различных видов бетона. Исходя из требования о том, что модуль упругости подложки не должен более чем в 2-3 раза превышать модуль упругости полимеррастворного покрытия, материал подложки может быть принят из цементно-песчаного бетона, асбестоцемента или гипсобетона.

Промышленностью выпускаются плиты «Гранитин» размером 430×330×30 мм при толщине защитно-декоративного слоя 3-5 мм. Технология включает в себя узел приготовления фракционированного гранитного наполнителя крупностью до 3 мм, включающий мойку щебня, сушку, измельчение его на шаровой мельнице и отделение требуемых фракций с помощью воздушного сепаратора и циклона; дозировочно-смесительный узел для приготовления полимеррастворной смеси; узел приготовления цемент-но-песчаной смеси; камеры для тепловой обработки изделий; станок для чистки и смазки формовочных поддонов; контейнеры, грузоподъемно-транс-портное оборудование; вакуумная и вентиляционная системы. Ритм изготовления на установке составляет 5 мин.

Производство плит «Гранитекс» производится в неразъемных гибких формах на технологической линии, включающей дозировочно-смесительный автоматизированный узел, состоящий из расходных емкостей, группового жидкостного дозатора смолы, инициатора и ускорителя полимеризации, дозатора наполнителей, смесителя и пульта управления. Дозировочно-смесительный узел работает в следующей последовательности: три жидких компонента ( полиэфирная смола ПН-1, отвердитель – перекись метилэтил-кетона, ускоритель полимеризации – стирольный раствор нафтената кобальта) из расходных емкостей одновременно забираются дозаторами (мерными цилиндрами) и подаются в смеситель, куда одновременно с жидкими компонентами с помощью объемного дозатора поступает наполнитель. Изделия с размерами 300×300×30 мм, имитирующие красный и серый гранит, имеют следующие характеристики: истираемость – 0.2 – 0.4 г/см2, ударная вязкость не менее 460 Дж/см3, водопоглощение полимерного слоя не более 0.5%, морозостойкость не менее 800 циклов.

Разновидностью слоистых изделий являются изделия, в которых имеется модифицированный поверхностный слой. На примере бетонных и железобетонных конструкций установлено, что стойкость против агрессивного воздействия окружающей среды резко возрастает при небольшой глубине пропитки. Для поверхностной пропитки изделий можно применять материалы с высокой вязкостью. Например, продукты нефтепереработки, серу, олигомеры, композиции на основе полиэфирных, эпоксидных и других смол, а также растительные технические масла. Однако, наиболее долговечные поверхностные пропитанные слои получаются при применении пропиточных материалов на основе низковязких мономеров типа метилметакри-лат, стирол и т. п.

Технология изготовления изделий с модифицированным поверхностным слоем включает сушку, вакуумирование, пропитку и полимеризацию мономера в бетоне. От времени пропитки зависит глубина пропиточного слоя, от принятого способа полимеризации (радиационного или каталитического) зависит применять или нет катализатор полимеризации.

Частично пропитанные бетоны представляют собой слоистые материалы, состоящие из пропитанного слоя, основного бетона и контактной зоны между ними, в которой постепенно изменяется пористость за счет изменения количества пропиточной композиции в порах бетона. Монолитность таких материалов зависит от совместной работы слоев. В железобетонных конструкциях пропитку осуществляют на глубину защитного слоя бетона, чтобы обеспечить сцепление модифицированного слоя с рабочей арматурой.

Пропитка резко повышает долговечность и коррозионную стойкость изделий, изготовленных из сборного и монолитного железобетона, в том числе и из легкого. Например, морозостойкость повышается до 2000 циклов попеременного замораживания и оттаивания.

Навигация:

Главная → Все категории → Бетонная смесь

Слоистые композиционные материалы (композиты)

К слоистыми композитами ( англ. LCM — Laminated composite materials ) относят композиционные материалы, у которых входящие в композицию элементы выполнены в виде слоев.

Первыми высокотехнологичными слоистыми композитами можно считать древние стальные изделия, производившиеся методом кузнечной сварки из различных сортов железа. Давнюю историю имеют слоистые кровельные материалы на основе дегтей и природных смол. В 13 веке в Венеции начали производить стеклянные зеркала, покрытые оловянной амальгамой. Во Франции с 16 века начато изготовление разнообразных издели из папье-маше. Первая промышленная революция 19 века ввела в употребление клееную фанеру и различные виды картона.

Слоистые композиты производятся как в виде плоских листов или панелей, так и в виде изделий сложных геометрических форм. Тонкие слоистые композиционные материалы могут производиться в рулонном виде.

В силу принципиального многообразия слоистых композитов построить их стройную классификацию довольно затруднительно. Для иллюстрации свойств и возможностей этой группы композитов ниже приведен краткий перечень некоторых распространенных слоистых композиционных материалов.

(англ. paper-based laminate) представляет собой слоистый прессованный материал, изготовленный из нескольких слоев бумаги, пропитанной фенолоформальдегидной или эпоксидной смолой. Гетинакс применяется в качестве конструкционного и электроизоляционного материала.

Пропитка декоративных (лицевых) и внутренних слоев пластика смолами осуществляется при помощи специальных автоматических пропиточных линий.

Подробнее о декоративных слоистых пластиках см. специальную статью.

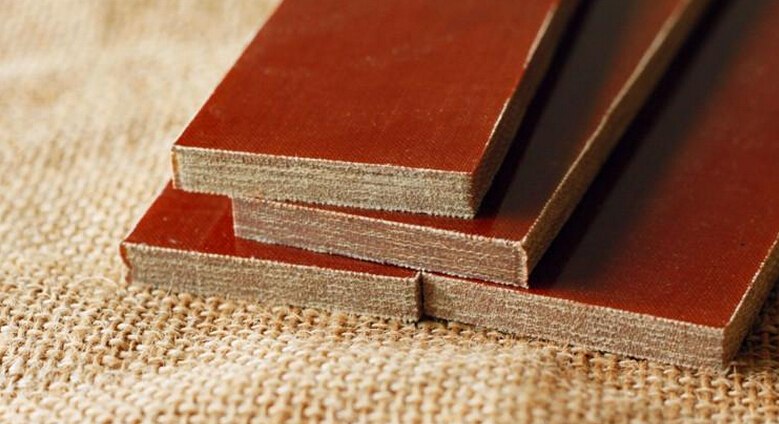

Древесно-слоистый пластик (ДСП)

Древесно-слоистый пластик (англ. wood laminate) производится прессованием пакета из листов натурального деревянного шпона, предварительно пропитанного термореактивными синтетическими смолами. Оно осуществляется в горячих плоских прессах под высоким давлением. ДСП представляет собой высокопрочный универсальный конструкционный материал используемый в различных областях техники, включая тяжелое машиностроение.

При изготовления декоративной фанеры в качестве наружных слоев используют высококачественный строганый шпон или декоративные синтетические материалы (пленки). Последние имеют также отличные защитные свойства. В бакелитовой фанере в качестве полимерной матрицы используют готовые бакелитовые пленки, получаемые на основе бумаг, пропитанных бакелитовыми (фенолоформальдегидными) смолами.

Ламинированная фанера, облицованная бумажными пленками на основе термореактивных полимеров, обладает улучшенными физико-химическими свойствами. Она используется, например, в качестве многоразовой опалубки в производстве бетонных работ, при изготовлении железнодорожных контейнеров и т.п.

Металлопласт (англ. metal-based laminate) листовой конструкционный материал, состоящий из листового металла и полимерной плёнки, нанесенной с одной или двух сторон. Толщина металла (сталь, алюминий и его сплавы, титан и др.)обычно 0,3—1,2 мм, полимерной плёнки 0,05—1 мм. Плёнка может быть из фторопластов, пластифицированного и др. полимеров. Металлопласт получают путём нанесения на полосу заранее изготовленной плёнки, погружением полосы в расплав полимера, нанесением полимерной пасты или напылением полимера в порошкообразном состоянии. Покрытие может быть одно- или многоцветным, гладким или рельефным, имитировать ценные породы дерева, мрамор и др. материалы. Металлопласт не расслаивается в процессе деформации металла при штамповке или вырубке. Изделия не нуждаются в антикоррозионной защите и декоративной отделке.

Текстолиты

представляют собой прессованные слоистые материалы, состоящие из нескольких слоев стеклоткани, пропитанной связующим на основе эпоксидных или эпоксидно-фенольных смол. Они используется в качестве электроизоляционного и теплоизолирующего материала в радиотехнике, приборостроении, применяется в электрических высоковольтных машинах и аппаратах

Миканиты

представляют собой слоистые композиционные материалы получаемые на основе слюды с применением различных видов связующих (глифталевых, масляно-глифталевых, кремнийорганических и др.), используемые в качестве изоляционных материалов в электрических машинах и аппаратах.

Многослойные стекла

(англ. laminated glass) состоят из одного или более листов силикатного или органического стекла и одного или более слоев полимера (пленки). Трехслойные стекла обычно называют триплексами. Многослойные стекла

Линолеум

(от лат. linum — лён, полотно и oleum — масло), полимерный рулонный материал для покрытия полов.

Первоначально линолеум получали на тканевой (джутовой) основе из растительных масел (льняного, подсолнечного, тунгового), пробковой муки и др. — так называемый глифталевый линолеум. Глифталевый линолеум с 50-х гг. уступил место поливинилхлоридному лионолеуму, который получил наибольшее распространение. В зависимости от основного исходного сырья (связующего) линолеум подразделяется на поливинилхлоридный, глифталевый (алкидный), коллоксилиновый (нитролинолеум) и резиновый (релин). Линолеум может быть безосновный (одно- и многослойный) и на упрочняющей (тканевой, пергаминовой) или теплозвукоизоляционной основе. Линолеум выпускается одно- и многоцветный (мраморовидный, крапчатый, узорчатый).

(англ. ruberoid, asphalted paper) многослойный рулонный кровельный и гидроизоляционный материал, изготовляемый путём пропитки кровельного картона мягкими нефтяными битумами с последующим покрытием обеих поверхностей слоем тугоплавкого битума. Рубероид применяется для устройства верхнего слоя кровельного ковра ; лицевая поверхность рубероида покрыта сплошным слоем крупнозернистой или чешуйчатой посыпки (крупный песок, слюда и др.), защищающим рубероид от воздействия солнечных лучей. Стеклорубероид изготовляется на основе стеклотканей.

Стеклослюдопласты, стеклопленкослюдопласты

изготавливются на основе слюдяных или слюдопластовых бумаг, полимерных пленок, полиэфирно-эпоксидных или кремнийорганических связующих. Они используются в качестве изоляционных материалов в электрических машинах и аппаратах.

Фольгированные материалы

представляют собой различные слоистые конструкции, покрытые с одной или с обеих строн слоем металлической фольги. Фольгированные гетинаксы, текстолиты и стеклотекстолиты используются в качестве монтажных плат в производстве электронной аппаратуры. Фольгированные пенопласты широко применяются в качестве теплозащитных материалов, радионепрозрачных экранов, а также в качестве несущих элементов в конструкциях летательных аппаратов и т.п.

Значение слоистых композитов в народном хозяйстве будет постоянно возрастать, а их ассортимент увеличиваться за счет использования традиционных и новых высокотехнологичных материалов и их сочетаний.

В развитии мебельного производства и деревообрабатывающей прпомышленности они будут играть важные роли.

Компании, которые интересуются проверенным недорогим пропиточным оборудованием для импрегнирования декоративных и технических бумаг, а также прессами для пластика могут обратиться ко мне для получения предложения на поставку оборудования.

Слоистые пластики (пресс-материалы с листовым наполнителем)

Пресс-материалы с листовым наполнителем имеют обычно слоистую структуру, поэтому материалы этого типа называют также слоистыми пластиками.

Слоистые пластики (laminated plastics, Schichtstoffe plastiques, stratifiee) – это полимерные материалы, армированные параллельно расположенными слоями наполнителя. В качестве наполнителя используют:

В качестве связующего в производстве слоистых пластиков используют твердые фенолоформальдегидные олигомеры резольного типа, водные эмульсии и водно-спиртовые растворы олигомеров.

Наряду с фенолоформальдегидными олигомерами в производстве слоистых пластиков применяют фенолокрезолоформальдегидные олигомеры, особенно в тех случаях, когда к материалам предъявляются повышенные требования в отношении диэлектрических свойств. Для пропитки стеклянной ткани часто используют фенолоформальдегидные олигомеры, совмещенные с поливинилбутиралем. Такие полимеры имеют высокую адгезию к стеклянному волокну.

В качестве наполнителей в слоистых пластиках используют хлопчатобумажные ткани, бумагу, асбестовую, стеклянную ткань, стеклянный и древесный шпон. При этом соответственно получают текстолиты, гетинаксы, асботекстолцты, стеклотекстолиты, стекловолокнистые анизотропные материалы (СВАМ) и древеснослоистые пластики (ДСП).

Процессы получения слоистых пластиков с различными листовыми наполнителями имеют много общего и складываются, по существу, из одних и тех же (с некоторыми изменениями) технологических операций:

Слоистые пластики имеют высокие физико-механические показатели, а по механической прочности значительно превосходят другие пресс-материалы. Благодаря этому они широко применяются в самых различных отраслях техники, и особенно в радио- и электротехнике, машиностроении, химической промышленности и строительстве.

Механическая прочность и другие физико-механические показатели слоистых пластиков зависят от:

Слоистая (трёхслойная) кладка: описание технологии, преимущества и недостатки

При создании энергоэффективного дома используются разные новые технологии. Одной из них является слоистая кладка, которая предусматривает наличие утеплительной прослойки. Это максимально снижает тепловые потери, что позволяет сэкономить расходы на обогреве помещения. В статье речь пойдёт об особенностях кладки, её преимущества и недостатках.

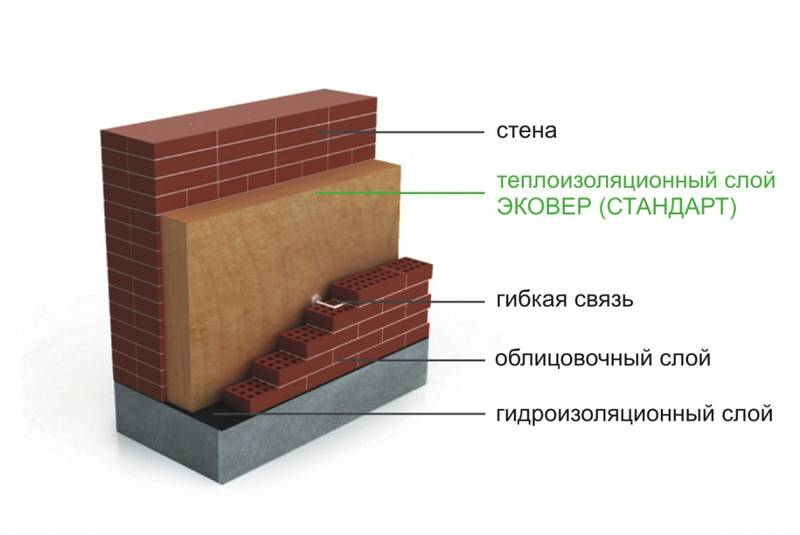

Описание технологии слоистой кладки

Слоистую кладку ещё называют трёхслойной, что обусловлено конструктивными особенностями. Её устройство включает:

• несущую стену из кирпича или другого материала;

• облицовку из кирпича.

В процессе монтажа создаётся воздушный зазор (2-5 см) между облицовочной кладкой и утеплителем для предотвращения образования конденсата и преждевременной порчи теплоизолятора. Для обустройства равномерной воздушной прослойки рекомендуется устанавливать по всему теплоизоляционному настилу фиксирующие шайбы. Их проверяют уровнем для соблюдения горизонтальности облицовочной кладки.

Через каждые 4-5 рядов производится связка конструкции с помощью закладных элементов. Они выполняются из прутов, диаметр которых равен 4,5-6 мм. Допускается использование арматуры из следующих материалов:

Предпочтение стоит отдавать двум последним вариантам ввиду их низкой теплопроводности.

В верхней и нижней части стены обустраиваются продухи – специальные отверстия для отвода влаги. На 10 м2 поверхности стены предусмотрено 35-38 см2 отверстий. Их следует располагать ближе к цоколю и карнизам со стороны облицовочной кладки.

Фундамент в слоистой кладке является единым для внешней и внутренней стенки. Вместо кирпича допускается использование различных блоков, но со стороны фасада поверхности должны иметь защитный слой из штукатурки или облицовочного материала.

Теплоизоляционный слой в кладке

В качестве теплоизолятора можно использовать в принципе любой утеплитель, но специалисты рекомендуют отдавать предпочтение базальтовой вате. Благодаря высокой стойкости к влаге, низкой теплопроводности в доме всегда будет комфортный микроклимат. Оптимальный показатель плотности составляет 140 кг/м3.

Пенополистирол и минеральная вата также применяются в трёхслойной кладке, однако нужно учесть, что первый материал обладает низкой стойкостью к огню, а второй – к воздействию влаги. Эти факторы предопределяют сохранность конструкции при нестандартных ситуациях в процессе эксплуатации. Полистирол к тому же плохо пропускает пары, то есть препятствует нормальной циркуляции воздуха, что при недостаточной вентиляции провоцирует развитие плесени и грибка в жилище. На устранение недостатков уходит много нервов и средств, проще продумать всё на этапе возведения стен.

Согласно правилам монтажа теплоизоляционный слой обустраивается как можно плотнее к несущей стенке. Это предотвратит образование так называемых открытых зон.

Преимущества и недостатки трёхслойной кладки

Трёхслойная кладка набирает обороты популярностью, что объясняется следующими преимущественными характеристиками:

• конструкция обладает невероятной прочностью, является сейсмоустойчивой;

• тепловые потери сводятся к минимуму;

• каждый слой конструкции способен пропускать пары лучше предыдущего, что обеспечивает хорошую циркуляцию воздуха в помещении;

• презентабельный вид постройки при условии использования качественной облицовки.

Недостатков у слоистой кладки не так уж и много. Монтажные работы требуют от мастера определённых знаний и опыта, поэтому новичок вряд ли справится с задачей. Но основным и существенным минусом является недолговечность стены. К кирпичным слоям претензий быть не может, при соблюдении технологического процесса они простоят более века.

К сожалению, этого нельзя сказать об утеплителе. При надлежащей укладке и наличии вентиляционного зазора базальтовая вата может прослужить до 30 лет, после чего её необходимо заменять. Здесь уж каждый застройщик взвешивает все плюсы и минусы технологии, соотносит теплосберегающие качества дома с капитальным ремонтом конструкции после 25-30 летней эксплуатации.