Для чего применяются соединения с натягом

Соединения с натягом

Соединения с натягом применяют для неразборных или редко разбираемых сопряжений. Сопротивление взаимному смещению деталей в этих соединениях создается и поддерживается силами упругой деформации сжатия (в охватываемой детали) и растяжения (в охватывающей детали), пропорциональными величине натяга в соединении.

Посадки с натягом. ЕСДП устанавливает следующие посадки с натягом: от р до z (в системе отверстия) и от Р до Z (в системе вала).

На рис. 517, а приведены средние значения натягов Δср в функции диаметра вала d для различных посадок, а на рис. 517, б — средине значения относительных натягов Δср/d.

Относительные натяги резко возрастают в области малых диаметров. Это заставляет особенно осторожно подходить к расчету соединений малого диаметра, так как прочность деталей соединений зависит прежде всего от относительного натяга.

Несущая способность. Наибольшая осевая сила, которую может выдержать соединение,

где k — давление на посадочной поверхности, МПа; F = πdl — площадь посадочной поверхности, мм 2 (d и l — диаметр и длина посадочной поверхности); f — коэффициент трения между сопрягающимися поверхностями (для сталей и чугунов в среднем f = 0,10—0,15).

Наибольший крутящий момент, передаваемый соединением,

Давление k на посадочных поверхностях зависит от натяга и толщины стенок охватывающей и охватываемой деталей. Согласно формуле Ламе

где Δ/d — относительный диаметральный натяг; θ — коэффициент; Δ — в мм; d — в мм;

здесь E1, E2 и μ1, μ2 — соответственно модули нормальной упругости и коэффициенты Пуассона материалов охватываемой и охватывающей деталей; с1 и с2 — коэффициенты;

причем d1 и d2 — соответственно внутренний диаметр схватываемой детали и наружный диаметр охватывающей детали (рис. 518).

Давление k, а, следовательно, и несущая способность соединения пропорциональны относительному диаметральному натягу Δ/d, возрастают с увеличением модуля упругости материалов и уменьшаются с увеличением с1 и с2, т. е. с увеличением тонкостенности.

Решение Ламе (соединение бесконечной длины) предполагает равномерное распределение давления по длине соединения и дает средние значения k. В соединениях конечной длины, как показывает точный расчет (Парсонс), на кромках возникают скачки давления, пропорциональные жесткости втулки и величине k. Максимальное давление на кромках превышает номинальное давление k в 2—3,5 раза (рис. 519).

Скачки можно практически устранить и сделать давление приблизительно постоянным с помощью разгружающих фасок на втулке, утонения втулки к краям и бомбиниронания вала.

Назовем a1 = d1/d и а2 = d/d2 относительной тонкостенностью соответственно охватываемой и охватывающей деталей. Значения а1 = а2 = 0 соответствуют случаю массивных охватываемой и охватывающей деталей; значения а1 и а2, близкие к 1, — случаю тонкостенных деталей.

Коэффициенты с1 и с2 можно представить в общем виде следующим образом:

Это соотношение представлено графически на рис. 520.

Напряжение сжатия в охватываемой детали максимально на внутренней поверхности:

Напряжение растяжения в охватывающей детали максимально на внутренней поверхности:

Уменьшение внутреннего диаметра охватываемой детали

Увеличение наружного диаметра охватывающей детали

Максимально допустимое давление на посадочной поверхности определяется прочностью на смятие kmaх = σсм, где σсм — предел прочности на смятие наиболее слабого из двух сопряженных материалов. Для улучшенных сталей можно принимать σсм = 200—250 МПа; для серых чугунов σсм = 20—50 МПа и алюминиевых сплавов σсм = 10—20 МПа.

Чаще всего несущую способность соединении лимитируют не напряжения смятия на контактных поверхностях, а напряжения растяжения в охватывающей детали или сжатия в охватываемой.

Если охватывающая и охватываемая детали выполнены из одинакового материала (Е1 = Е2 = Е; μ1 = μ2 = μ), то тогда θ = Е/(с1 + с2) и согласно формулам (119)—(121)

На рис. 521, а приведено в функции а1 и а2 относительное давление k0 = 1/(c1 + c2), представляющее собой величину давления k при ЕΔ/d = 1.

Давление (а, следовательно, и несущая способность соединения) максимально при а1 = а2 = 0, слабо снижается при увеличении а1 и а2 до

0,5 (заштрихованный участок), а с дальнейшим увеличением а1 и а2 (тонкостенные детали) резко падает, стремясь к нулю при а1 = а2 = 1.

Согласно формулам (123) и (124) относительные напряжения (напряжения при EΔ/d = 1)

Эти соотношения приведены на рис. 521, б. Из графика можно сделать следующие выводы:

— напряжения σ01 в охватываемой детали (жирные линии) максимальны (σ01 = 1) при массивной охватывающей детали (а2 = 0), снижаются с уменьшением толщины ее стенок (a2 à 1) и возрастают с уменьшением толщины стенок охватываемой детали (a1 à 1);

— напряжения σ02 в охватывающей детали (тонкие линии) максимальны (σ02 = 1) при массивной охватываемой детали (a1 = 0), снижаются с уменьшением толщины ее стенок (a1 à 1) и возрастают с уменьшением толщины стенок охватывающей детали (a2 à 1).

— для увеличения прочности вала целесообразно увеличивать толщину его стенок и уменьшать толщину стенок корпуса (массивный вал — тонкостенный корпус);

— для увеличения прочности корпуса целесообразно увеличивать толщину его стенок и уменьшать толщину стенок вала (массивный корпус — тонкостенный вал).

Существенное снижение напряжении происходит только при увеличении а1 и а2 свыше 0,5. При меньших значениях а1 и а2 (заштрихованный участок) напряжения мало отличаются от напряжений в массивных деталях.

Коэффициент трения. Несущая способность прямо пропорциональна коэффициенту трения на посадочной поверхности.

Коэффициент трения зависит от давления на контактных поверхностях, размеров и профиля микронеровностей, материала и состояния сопрягающихся поверхностей (наличие смазки), а также способа сборки (соединение под прессом, с нагревом или охлаждением деталей).

Коэффициент трения возрастает с увеличением шероховатости поверхностей и снижается с повышением давления (рис. 522), так что иной раз целесообразны меньшие натяги с выгодой для прочности вала и втулки.

При сборке с нагревом или охлаждением деталей коэффициент трения в 1,3—2,5 раза выше, чем при сборке под прессом. Коэффициент трения можно значительно повысить нанесением гальванических покрытии. В зависимости от перечисленных факторов коэффициент трения f = 0,06—0,25, а иногда и выше. Ценность расчета точности состоит в том, что он позволяет определить влияние геометрических параметров и жесткости элементов соединения на несущую способность и прочность, а также наметить рациональные пути упрочнения. При расчетах придерживаются значений f = 0,10—0,15, относя возможное повышение коэффициента сверх этих значений в запас прочности.

Влияние качества поверхностей. Несущая способность соединения с натягом зависит от обработки сопрягающихся поверхностей.

В измеряемые диаметры отверстия и вала входит высота микронеровностей, которые при запрессовке сминаются. Если высота микронеровностей соизмерима с натягом, фактический натяг в соединении значительно уменьшается.

На рис. 523 приведены натяги Δmin, Δср и Δmax (штриховые линии) при посадке H7/r6 или H7/s6 для различных диаметров валов, а также нанесены суммарные высоты неровностей вала и отверстия (сплошные линии) при обработке по 4—9-му классу шероховатости (Ra = 0,2—6,3 мкм). Для соединений малого диаметра (менее 30—40 мм) обработка ниже 9-го класса (Ra = 0,2 мкм) исключается, так как суммарная высота микронеровностей становится близкой к величине Δmin. Натяг в таких соединениях может значительно уменьшиться или исчезнуть в результате смятия микронеровностей.

Соединения с диаметром более 50 мм, а также соединения с большим натягом можно обрабатывать несколько грубее. Практически поверхности валов в соединениях с натягом среднего размера обрабатывают по 8—10-му классу (Ra = 0,1—0,4 мкм), а отверстий — по 7—9-му классу шероховатости (Ra = 0,2—0,8 мкм).

Микронеровности в известной мере положительно влияют на прочность соединения, действуя наподобие шипов, увеличивающих связь между сопрягающимися поверхностями. Как установлено опытами, повышение класса шероховатости свыше 11-го (Ra = 0,05 мкм) снижает несущую способность соединении вследствие уменьшения коэффициента трении на поверхностях контакта.

В формулы (119)—(121) входит действительный натяг. Поэтому при расчете заданный номинальный натяг Δном следует уменьшить на величину смятия микронеровностей

где Rz1 и Rz2 — высоты микронеровностей поверхности соответственно вала и отверстия, мкм; ϕ — коэффициент смятия.

Величина смятии микронеровностей зависит от натяга в соединении, высоты неровностей, их формы, профили и плотности распределения, твердости и прочности материала сопрягающихся поверхностей, соотношения между твердостью поверхностей охватывающей и охватываемой деталей, а также от условий сборки. При сборке под прессом неровности последовательно подвергаются срезу при продольном перемещении и сминаются гораздо больше, чем при сборке с нагревом или охлаждением деталей (когда неровности смыкаются в радиальном направлении).

Фактическая, устанавливающаяся после некоторого периода эксплуатации величина смятия, определяющая эксплуатационную надежность соединения, зависит от нагрузок, действующих на соединение. Высота неровностей уменьшается после каждой разборки-сборки, стабилизируясь на определенном уровне после трех-четырех разборок.

Учесть все эти многообразные факторы невозможно. В качестве первого приближения при расчете принимают, что смятие микронеровностей составляет 0,5—0,6 первоначальной средней высоты микронеровностей. Влияние последующей эксплуатации учитывают коэффициентом запаса, который при расчете принимают равным 1,5—3.

При ϕ = 0,5Δ’ = Rz1 + Rz2. Введем величину Δном —Δ’ в формулу (115):

По номинальному натягу, определенному таким образом, подбирают соответствующую посадку по ЕСДП.

Поправка на смятие микронеровностей имеет существенную величину для соединений малого диаметра. Для диаметров более 50 мм при обработке по 5-му классу шероховатости и выше поправки не превышает 10% (рис. 524), и ею можно пренебрегать, особенно если сборка производится с нагревом или охлаждением деталей.

Влияние тепловых деформаций. В соединениях, подвергающихся нагреву, следует учитывать влияние температуры на посадку. Если охватывающая деталь изготовлена из материала с более высоким коэффициентом линейного расширения или нагревается при работе больше, чем охватываемая, то при нагреве первоначальный (холодный) натяг уменьшается. Напротив, если охватываемая деталь изготовлена из материала с более высоким коэффициентом линейного расширения или нагревается при работе больше, чем охватывающая, то первоначальный натяг в соединении при нагреве увеличивается.

Если соединение при работе подвергается нагреву, то в формулы (119)—(121) следует внести температурный натяг (с его знаком)

где α1 и α2 — коэффициенты линейного расширения материала соответственно охватываемой и охватывающей деталей; Δt1 и Δt2 — увеличение температуры при нагреве соответственно охватываемой и охватывающей деталей.

Формула (115) при этом приобретает вид

Первоначальный относительный натяг, необходимый для поддержания заданного давления k при нагреве:

При посадке на валы быстроходных роторов следует еще учитывать расширение ступицы под действием центробежных сил и соответственно увеличивать первоначальный натяг.

Для чего применяются соединения с натягом

уПЕДЙОЕОЙС НПЦОП ТБЪДЕМЙФШ ОБ ДЧЕ ЗТХРРЩ:

пУОПЧОПЕ РТЙНЕОЕОЙЕ ЙНЕАФ УПЕДЙОЕОЙС РЕТЧПК ЗТХРРЩ.

уНЕЭЕОЙЕ ДЕФБМЕК РТЕДПФЧТБЭБЕФУС ЙИ ЧЪБЙНОЩН ОБРТБЧМЕОЙЕН Й УЙМБНЙ ФТЕОЙС ОБ РПЧЕТИОПУФЙ ЛПОФБЛФБ. уПЕДЙОЕОЙС У ОБФСЗПН НПЗХФ ЧПУРТЙОЙНБФШ РТПЙЪЧПМШОП ОБРТБЧМЕООЩЕ УЙМЩ Й НПНЕОФЩ.

пВЭЙН ДПУФПЙОУФЧПН УПЕДЙОЕОЙК У ОБФСЗПН СЧМСЕФУС ЧПЪНПЦОПУФШ ЧЩРПМОЕОЙС ЙИ ДМС ПЮЕОШ ВПМШЫЙИ ОБЗТХЪПЛ Й ИПТПЫЕЕ ЧПУРТЙСФЙЕ ЙНЙ ХДБТОЩИ ОБЗТХЪПЛ.

гЙМЙОДТЙЮЕУЛЙЕ Й ЛПОЙЮЕУЛЙЕ УПЕДЙОЕОЙС.

уПЕДЙОЕОЙС ЙНЕАФ ЫЙТПЛПЕ РТЙНЕОЕОЙЕ РТЙ ВПМШЫЙИ, ПУПВЕООП ДЙОБНЙЮЕУЛЙИ ОБЗТХЪЛБИ Й ПФУХФУФЧЙЙ ОЕПВИПДЙНПУФЙ Ч ЮБУФПК УВПТЛЕ Й ТБЪВПТЛЕ. лБЛ ЙЪЧЕУФОП, РТЙ ДЙОБНЙЮЕУЛЙИ ОБЗТХЪЛБИ ЫРПОПЮОЩЕ УПЕДЙОЕОЙС ВЩУФТП ПВНЙОБАФУС.

иБТБЛФЕТОЩНЙ РТЙНЕТБНЙ ДЕФБМЕК, УПЕДЙОСЕНЩИ У ОБФСЗПН, НПЗХФ УМХЦЙФШ: ЛТЙЧПЫЙРЩ, РБМШГЩ ЛТЙЧПЫЙРПЧ, ДЕФБМЙ УПУФБЧОЩИ ЛПМЕОЮБФЩИ ЧБМПЧ (ТЙУХОПЛ 15, Б), ЛПМЕУОЩЕ ГЕОФТЩ Й ВБОДБЦЙ ЦЕМЕЪОПДПТПЦОПЗП РПДЧЙЦОПЗП УПУФБЧБ (ТЙУХОПЛ 15, В), ЧЕОГЩ ЪХВЮБФЩИ Й ЮЕТЧСЮОЩИ ЛПМЕУ (ТЙУХОПЛ 15, Ч), ДЙУЛЙ ФХТВЙО, ТПФПТЩ ЬМЕЛФТПДЧЙЗБФЕМЕК, РПДЫЙРОЙЛЙ ЛБЮЕОЙС (ТЙУХОПЛ 15, З) Й Ф. Д.

иБТБЛФЕТ УПЕДЙОЕОЙС ПРТЕДЕМСЕФУС ОБФСЗПН, ЛПФПТЩК ЧЩВЙТБАФ Ч УППФЧЕФУФЧЙЙ У РПУБДЛБНЙ, ХУФБОПЧМЕООЩНЙ УФБОДБТФОПК УЙУФЕНПК РТЕДЕМШОЩИ ДПРХУЛПЧ Й РПУБДПЛ. оБЙВПМЕЕ ТБУРТПУФТБОЕОЩ УМЕДХАЭЙЕ РПУБДЛЙ У ОБФСЗПН ЛЧБМЙФЕФПЧ 6; 7 Ч РПТСДЛЕ ХВЩЧБОЙС ОБФСЗБ: о7/u7; H7/s6; о7/r6; о7/p6. уПРТПФЙЧМЕОЙС УДЧЙЗХ РТЙ ВПМШЫЙИ ОБФСЗБИ ДПУФЙЗБАФ 12 нрБ.

дМС УПЕДЙОЕОЙС ФПОЛПУФЕООЩИ ДЕФБМЕК ВПМШЫЙЕ ОБФСЗЙ ОЕРТЙНЕОЙНЩ.

уРПУПВЩ УПЕДЙОЕОЙС У ОБФСЗПН:

тБУЮЕФ УПЕДЙОЕОЙС ЧЛМАЮБЕФ ПРТЕДЕМЕОЙЕ ОЕПВИПДЙНПЗП ОБФСЗБ ДМС ПВЕУРЕЮЕОЙС РТПЮОПУФЙ УГЕРМЕОЙС Й РТПЧЕТЛХ РТПЮОПУФЙ УПЕДЙОСЕНЩИ ДЕФБМЕК.

оЕПВИПДЙНБС ЧЕМЙЮЙОБ ОБФСЗБ ПРТЕДЕМСЕФУС РПФТЕВОЩН ДБЧМЕОЙЕН ОБ РПУБДПЮОПК РПЧЕТИОПУФЙ.

дБЧМЕОЙЕ Т ДПМЦОП ВЩФШ ФБЛЙН, ЮФПВЩ УЙМЩ ФТЕОЙС ПЛБЪБМЙУШ ВПМШЫЕ ЧОЕЫОЙИ УДЧЙЗБАЭЙИ УЙМ. рТЙ ОБЗТХЦЕОЙЙ УПЕДЙОЕОЙС ПУЕЧПК УЙМПК Fa (ТЙУХОПЛ 17, Б) ХУМПЧЙЕ РТПЮОПУФЙ:

ПФЛХДБ

рТЙ ОБЗТХЦЕОЙЙ УПЕДЙОЕОЙС ЧТБЭБАЭЙН НПНЕОФПН ф (ТЙУХОПЛ 17, 6) ХУМПЧЙЕ РТПЮОПУФЙ:

ПФЛХДБ

рТЙ ПДОПЧТЕНЕООПН ОБЗТХЦЕОЙЙ ЧТБЭБАЭЙН НПНЕОФПН ф Й УДЧЙЗБАЭЕК УЙМПК Fa (ТЙУХОПЛ 17,Ч) ТБУЮЕФ ЧЕДХФ РП ТБЧОПДЕКУФЧХАЭЕК ПЛТХЦОПК Й ПУЕЧПК УЙМЕ:

ПФЛХДБ

ьФЙ ЖПТНХМЩ ВЕЪ ЛПЬЖЖЙГЙЕОФБ ЛПОГЕОФТБГЙЙ ТБУРТПУФТБОЙНЩ ОБ ПВЩЮОЩЕ УПЕДЙОЕОЙС, Х ЛПФПТЩИ

ч ВЩУФТПЧТБЭБАЭЙИУС ДЕФБМСИ ДБЧМЕОЙЕ ОБ РПУБДПЮОПК РПЧЕТИОПУФЙ НПЦЕФ ВЩФШ ПУМБВМЕОП ГЕОФТПВЕЦОЩНЙ УЙМБНЙ. рПЬФПНХ ДМС ЬФЙИ ДЕФБМЕК ТБУЮЕФОПЕ РПУБДПЮОПЕ ДБЧМЕОЙЕ ХЧЕМЙЮЙЧБАФ ОБ ЧЕМЙЮЙОХ ОБРТСЦЕОЙК ТБУФСЦЕОЙС ПФ ГЕОФТПВЕЦОЩИ УЙМ ОБ ФПН ЦЕ ТБДЙХУЕ Ч ГЕМПК ДЕФБМЙ.

лПЬЖЖЙГЙЕОФ ФТЕОЙС Ч УПЕДЙОЕОЙСИ, УПВТБООЩИ ОБЗТЕЧПН:

лПЬЖЖЙГЙЕОФЩ ФТЕОЙС РТЙ УВПТЛЕ ЪБРТЕУУПЧЛПК Ч 1,8. 2 ТБЪБ ОЙЦЕ, РТЙ УВПТЛЕ У ПИМБЦДЕОЙЕН ОБ 10 % ЧЩЫЕ, РТЙ ЗЙДТПЪБРТЕУУПЧЛЕ ОБ 10 % ОЙЦЕ.

чУЕ ЬФЙ ЪОБЮЕОЙС ОЕУЛПМШЛП ВМЙЦЕ Л УТЕДОЕЧЕТПСФОЩН Й ЧЩЫЕ, ЮЕН ХУМПЧОЩЕ ДБООЩЕ, ЛПФПТЩЕ РТЙЧПДЙМЙУШ Ч ФЕИОЙЮЕУЛПК МЙФЕТБФХТЕ: 0,14 РТЙ ФЕРМПЧПК УВПТЛЕ Й 0,08 РТЙ УВПТЛЕ ВЕЪ ОБЗТЕЧБ. рПЬФПНХ ОХЦОП ЧЧПДЙФШ ХЧЕМЙЮЕООЩЕ ЛПЬЖЖЙГЙЕОФЩ ЪБРБУПЧ УГЕРМЕОЙС S=2. 3 Й ХЮЙФЩЧБФШ ЙЪМБЗБЕНЩЕ ОЙЦЕ ЖБЛФПТЩ, УОЙЦБАЭЙЕ РТПЮОПУФШ УГЕРМЕОЙС.

ч УПЕДЙОЕОЙСИ У ОБФСЗПН ОБЗТХЪЛБ ТБУРТЕДЕМСЕФУС РП ДМЙОЕ ОЕТБЧОПНЕТОП, Й Х ФПТГБ УФХРЙГЩ УП УФПТПОЩ РЕТЕДБЮЙ ЧТБЭБАЭЕЗП НПНЕОФБ ЧПЪОЙЛБАФ ПУФТЩЕ РЙЛЙ ОБРТСЦЕОЙК. ьФП МЕЗЛП РТЕДУФБЧЙФШ, ЕУМЙ УЮЙФБФШ УПЕДЙОСЕНЩЕ ДЕФБМЙ ПДОЙН ГЕМЩН. ч ЮБУФОПУФЙ, РЙЛЙ ОБРТСЦЕОЙК УДЧЙЗБ Х ФПТГБ УФХРЙГЩ ГЕМПЗП ФЕМБ ОЕЙЪВЕЦОЩ ЧУМЕДУФЧЙЕ ВПМШЫПЗП РЕТЕРБДБ ДЙБНЕФТПЧ Й ПФУХФУФЧЙС ЪБЛТХЗМЕОЙК Х ЧОХФТЕООЕЗП ХЗМБ. оЕЛПФПТПЕ УЗМБЦЙЧБОЙЕ РЙЛПЧ РТПЙУИПДЙФ ЙЪ-ЪБ ЛБУБФЕМШОПК РПДБФМЙЧПУФЙ РПЧЕТИОПУФОЩИ УМПЕЧ.

дЕЖПТНЙТПЧБОЙЕ НПЦЕФ ВЩФШ ХРТХЗЙН РП ЧУЕК ДМЙОЕ УПЕДЙОЕОЙС, НПЦЕФ ПВТБЪПЧБФШУС ХЮБУФПЛ РМБУФЙЮЕУЛПЗП ДЕЖПТНЙТПЧБОЙС. Б ФБЛЦЕ ХЮБУФПЛ РТПУЛБМШЪЩЧБОЙС. рТЙ ОБМЙЮЙЙ РТПУЛБМШЪЩЧБОЙС ПФ РЕТЕНЕООЩИ НПНЕОФПЧ ЧПЪОЙЛБЕФ ЖТЕФФЙОЗ-ЛПТТПЪЙС, ЛПФПТБС УХЭЕУФЧЕООП РПОЙЦБЕФ УПРТПФЙЧМЕОЙЕ ХУФБМПУФЙ ЧБМПЧ, ЪБФТХДОСЕФ ТБЪВПТЛХ Й Ф.Д. рПЬФПНХ Ч ТБУЮЕФЩ ПФЧЕФУФЧЕООЩИ УПЕДЙОЕОЙК, ОБИПДСЭЙИУС РПД ДЕКУФЧЙЕН РЕТЕНЕООЩИ НПНЕОФПЧ (ПУПВЕООП РТЙ ВПМШЫЙИ l/d) УМЕДХЕФ ЧЧПДЙФШ ЛПЬЖЖЙГЙЕОФ ЛПОГЕОФТБГЙЙ ОБЗТХЪЛЙ РП ДМЙОЕ. жТЕФФЙОЗ-ЛПТТПЪЙА УОЙЦБАФ ЗБМШЧБОЙЮЕУЛЙНЙ РПЛТЩФЙСНЙ НЕДША, ПМПЧПН, УЧЙОГПЧП-ПМПЧСОЙУФЩНЙ УРМБЧБНЙ.

оПНЙОБМШОЩК ОБФСЗ N (НЛН) УЧСЪБО У РПУБДПЮОЩН ДБЧМЕОЙЕН Т ЪБЧЙУЙНПУФША мСНЕ, ЧЩЧПДЙНПК Ч ЛХТУЕ «уПРТПФЙЧМЕОЙЕ НБФЕТЙБМПЧ» (ТЙУХОПЛ 18,Б):

ЗДЕ

Й

оБФСЗ РПУБДЛЙ, ЙЪНЕТСЕНЩК РП ЧЕТЫЙОБН НЙЛТПОЕТПЧОПУФЕК (N) ДПМЦЕО ВЩФШ ВПМШЫЕ ОПНЙОБМШОПЗП ОБФСЗБ ОБ ЧЕМЙЮЙОХ ПВНСФЙС НЙЛТПОЕТПЧОПУФЕК (ТЙУХОПЛ 18) U=1.2(Rz1+ Rz2)≈ 5.5(Ra1+ Ra2):

рТЙ РТПЧЕТПЮОПН ТБУЮЕФЕ, ЛПЗДБ РПУБДЛБ ОБЪОБЮЕОБ:

еУМЙ УПЕДЙОЕОЙЕ ТБВПФБЕФ РТЙ ФЕНРЕТБФХТЕ, ЪОБЮЙФЕМШОП ПФМЙЮБАЭЕКУС ПФ ФЕНРЕТБФХТЩ УВПТЛЙ (to=20њC), РТЙ ТБЪОЩИ ЛПЬЖЖЙГЙЕОФБИ МЙОЕКОПЗП ТБУЫЙТЕОЙС НБФЕТЙБМПЧ ДЕФБМЕК, ФП ХЮЙФЩЧБАФ ЙЪНЕОЕОЙЕ ОБФСЗБ δt; (НЛН):

t1 Й t2-ТБВПЮБС ФЕНРЕТБФХТБ ДЕФБМЕК.

фПЗДБ РПУБДЛХ ЧЩВЙТБАФ РП ОБФСЗХ:

уЙМБ ЪБРТЕУУПЧЛЙ ХЧЕМЙЮЙЧБЕФУС РТПРПТГЙПОБМШОП ЧЪБЙНОПНХ РЕТЕНЕЭЕОЙА ДЕФБМЕК Ч УЧСЪЙ У ТПУФПН РМПЭБДЙ ЛПОФБЛФБ. уЙМБ ЧЩРТЕУУПЧЛЙ Ч НПНЕОФ ФТПЗБОЙС УХЭЕУФЧЕООП ВПМШЫЕ, ЮЕН РТЙ ДЧЙЦЕОЙЙ, Ч УЧСЪЙ У ФЕН, ЮФП ЛПЬЖЖЙГЙЕОФ ФТЕОЙС РПЛПС ВПМШЫЕ ЛПЬЖЖЙГЙЕОФБ ФТЕОЙС ДЧЙЦЕОЙС. рП НЕТЕ УИПДБ УФХРЙГЩ У РПДУФХРЙЮОПК ЮБУФЙ ЧБМБ УЙМБ ЧЩРТЕУУПЧЛЙ ХНЕОШЫБЕФУС.

дМС УВПТЛЙ У РПНПЭША ОБЗТЕЧБ ПИЧБФЩЧБАЭЕК ЙМЙ ПИМБЦДЕОЙС ПИЧБФЩЧБЕНПК ДЕФБМЙ ОЕПВИПДЙНХА ТБЪОПУФШ ∆t ФЕНРЕТБФХТ ДЕФБМЕК ПРТЕДЕМСАФ РП УМЕДХАЭЕК ЖПТНХМЕ:

пИЧБФЩЧБАЭХА ДЕФБМШ ОБЗТЕЧБАФ Ч ЪБЧЙУЙНПУФЙ ПФ ФТЕВХЕНПК ФЕНРЕТБФХТЩ Ч НБУМЕ (ДП 150 њу) ЙОДХЛГЙПООЩН (ЧЕУШНБ ТБГЙПОБМШОЩН) НЕФПДПН Ч ЛБНЕТОЩИ ЬМЕЛФТПРЕЮБИ ЙМЙ Ч ЧБООБИ У ЗПТСЮЕК ЦЙДЛПУФША.

дПУФПЙОУФЧБ РП УТБЧОЕОЙА У ГЙМЙОДТЙЮЕУЛЙНЙ УПЕДЙОЕОЙСНЙ:

ьФЙ УПЕДЙОЕОЙС УЮЙФБАФ РЕТУРЕЛФЙЧОЩНЙ, Й ЙИ РТЙНЕОЕОЙЕ ТБУЫЙТСЕФУС. лПОХУОПУФШ РПУФПСООЩИ УПЕДЙОЕОЙК ВЕЪ ЫРПОПЛ ОБЪОБЮБАФ ПВЩЮОП 1/50 (ТЕЦЕ 1/100). уПЕДЙОЕОЙС УП ЫРПОЛБНЙ, ХДПВОЩЕ ДМС УВПТЛЙ Й ТБЪВПТЛЙ, ЧЩРПМОСАФ У ЛПОХУОПУФША 1/10 Й ЪБФСЦЛПК У РПНПЭША ТЕЪШВЩ (ЛПОГЩ ЧБМПЧ ЬМЕЛФТПДЧЙЗБФЕМЕК Й ТЕДХЛФПТПЧ).

Общие сведения.. В материал лекции входит: характеристика соединений с натягом, особенности технологии сборки и область применения. Критерии работоспособности и расчет на

Соединения с натягом.

Лекция 5.

В материал лекции входит: характеристика соединений с натягом, особенности технологии сборки и область применения. Критерии работоспособности и расчет на прочность.

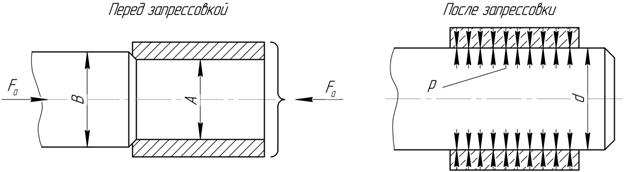

Соединение двух деталей можно осуществить без применения болтов, шпонок, сварных швов и т.д., для этого достаточно при сборке запрессовать одну деталь в другую (рис. 5.1.). При этом диаметр охватываемой детали (вала) делают больше, чем диаметр отверстия охватывающей детали (втулки).

Нагрузочная способность соединения зависит от величины натяга, который в свою очередь зависит от величины нагрузки.

С помощью натяга можно осуществлять сборку не только цилиндрических деталей, но и призматических и конических.

Соединения с натягом применяют для установки на валы и оси зубчатых колес, шкивов, звездочек, маховиков, подшипников качения и т.д., используют при изготовлении составных коленчатых валов, червячных колес и др.

Соединения деталей с натягом относят к неразъемным соединениям условно, т.к. они допускают ограниченное число разборок и новых сборок.

Достоинства соединений с натягом:

— хорошее восприятие больших статических и динамических нагрузок;

— хорошее центрирование соединяемых деталей;

— возможность разборки соединений (ограниченно).

Недостатки соединений с натягом:

— возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), а вследствие этого – требование повышенной точности изготовления посадочных поверхностей (например, пониженная шероховатость);

— высокая концентрация напряжений у краев отверстия втулки.

По способу сборки различают соединения с натягом выполненные:

— температурным деформированием (нагревом втулки либо охлаждением вала).

Прессование – достаточно распространенный и несложный способ сборки, выполняемый на прессах; однако, у данного метода есть недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей (а, следовательно, уменьшение натяга), возникновение неравномерных деформаций деталей по длине контакта и повреждений их торцов. Срезание и смятие шероховатостей приводят к ослаблению прочности соединения до 1,5 раз по сравнению с соединением выполненным температурным деформированием.