Для чего проводится настройка глубиномера по двум образцам соответствующим

Рис. 8.12. Настройка глубиномера для наклонного ПЭП по стандартному образцу К2

Для сталей другого класса, а также для других металлов должны быть изготовлены образцы из такого же материала.

В качестве опорных отражателей, расположенных на разных расстояниях могут быть использованы:

— двугранные углы (рис. 8.13, а);

— два отражателя, выполненные на разных расстояниях (рис. 8.13, б)

Некоторые другие способы получения опорных эхоимпульсов приведены на рис. 8.14.

По второму этапу настройки глубиномера применяют следующие варианты:

— установка известного значения задержки развертки путем набора на клавишах управления с отображением на дисплее;

— регулировка нуля глубиномера с получением на цифровом глубиномерном устройстве заданного расстояния до опорного отражателя (дефектоскопы с БЦО);

— регулировка задержки развертки для установки эхоимпульса от опорного отражателя в заданное положение на экране дефектоскопа (дефектоскопы без БЦО).

Большинство современных дефектоскопов имеют функцию автонастройки глубиномера, позволяющую быстро и точно выполнить настройку одновременно по обоим этапам. Для автонастройки необходимо иметь образец, воспроизводящий два эхосигнала (одновременно или последовательно) на разных, но известных расстояниях. Поэтому ее можно провести по любому из указанных выше образцов. Стандартно при автонастройке выполняют следующие операции:

— получают максимум эхосигнала от первого отражателя (или первый максимум от отражателя), стробируют эхосигнал и вводят в память дефектоскопа расстояние до него;

— получают максимум эхосигнала от второго отражателя (или второй максимум от отражателя) стробируют эхосигнал и вводят в память дефектоскопа расстояние до него;

— вводят команду на автонастройку.

При работе наклонным ПЭП в разных производственных задачах может потребоваться измерение расстояния до дефекта по лучу r, глубины h или расстояния от точки выхода до проекции дефекта на поверхность x. Дефектоскоп после указанной выше настройки сам рассчитывает любую из этих координат, однако в него необходимо ввести точное значение фактического угла ввода. Вместо координаты x по команде дефектоскописта прибор может показывать укороченную проекцию xу, но для этого необходимо ввести в прибор значение стрелы ПЭП.

Некоторые типы дефектоскопов рассчитывают значение параметра h с учетом количества отражений n, при котором получен эхосигнал (рис. 8.15). Для этого достаточно ввести в прибор значение толщины изделия H. При этом,

Рис. 8.15. К вопросу учета количества отражений при индикации параметра h

В дефектоскопе может быть также предусмотрена сервисная функция измерения координат при хордовом прозвучивании по цилиндрической поверхности. Для учета кривизны необходимо ввести радиус объекта контроля.

Для более точной настройки глубиномера рекомендуют:

— все настройки и измерения выполнять в положениях ПЭП, когда наблюдается максимум эхосигнала от отражателя;

— настройки и измерения проводить при близкой (±5°С) температуре ПЭП, образца и объекта контроля;

— не использовать для настройки и измерений конец горизонтальной шкалы (1/10 часть развертки в правой ее части), поскольку у некоторых приборов линейность в конце горизонтальной развертки несколько ухудшается;

— настройку прибора для наклонных ПЭП производить по фактическому углу ввода. Это особенно важно для ПЭП с углами ввода 60° и более, для которых небольшое отклонение угла приводит к существенному изменению координат h и x.

После завершения настройки целесообразно проверить ее путем измерения расстояний до отражателей, расположенных в диапазоне контроля, но на других координатах.

Для чего проводится настройка глубиномера по двум образцам соответствующим

Инструкция по настройке чувствительности ультразвукового дефектоскопа

Дата введения 1997-07-01

РАЗРАБОТАНО Генеральный директор ОАО «Энергомонтажпроект» Л.Б.Грузер 6 февраля 1997 г.

Первый вице-президент РАО ЕЭС России В.А.Стенин 2 апреля 1997 г.

Начальник управления по котлонадзору и надзору за грузоподъемными сооружениями ГГТН России В.С.Котельников 10 июня 1997 г.

Президент Российской Экспертной компании по объектам повышенной опасности М.Н.Чумак-Жунь 3 марта 1997 г.

Начальник Департамента Электроэнергетики Минтопэнерго РФ И.А.Новожилов 18 июня 1997 г.

УТВЕРЖДАЮ Заместитель министра топлива и энергетики России В.В.Кудрявый 20 июня 1997 г.

Открытым Акционерным Обществом «Энергомонтажпроект» при участии Госгортехнадзора РФ

Феоктистов В.А. АНТЦ «Энергомонтаж»

2. УТВЕРЖДЕНА И ВВЕДЕНА В ДЕЙСТВИЕ с 1 июля 1997 г.

3. ЗАРЕГИСТРИРОВАНА Отделом Стандартизации ОАО «Оргэнергострой» за N РД 34.10.133-97

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Номер или обозначение

ЕСКД. Правила внесения изменений.

Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

Контроль неразрушающий. Методы акустические. Общие положения.

Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров.

Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и методы их измерения.

Контроль неразрушающий акустический. Термины и определения.

Контроль неразрушающий. Преобразователи ультразвуковые. Основные параметры и общие технические требования.

Правила, технические условия и руководящие документы

Правила устройства и безопасной эксплуатации грузоподъемных кранов.

Правила устройства и безопасной эксплуатации подъемников (вышек).

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см ), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 338 °К (115 °С).

Правила безопасности в газовом хозяйстве.

Правила безопасной эксплуатации магистральных нефтепродуктопроводов.

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов.

Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах.

Несущие и ограждающие конструкции.

Наружные сети и сооружения водоснабжения и канализации.

Технологическое оборудование и технологические трубопроводы.

Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. (РТМ-1с-93) и действует совместно с ними.

Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль.

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок.

Сварные соединения и наплавки. Правила контроля.

Часть 1. Контроль основных материалов.

Часть 2. Контроль сварных соединений и наплавки.

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций

Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения.

Настоящий руководящий документ определяет методику настройки чувствительности дефектоскопа с использованием непритертых пьезопреобразователей при ультразвуковом контроле основного материала и сварных соединений конструкций и трубопроводов диаметром 32 мм и выше, с толщиной стенки от 2,0 до 20 мм.

РД предназначен для предприятий (организаций), осуществляющих ультразвуковой контроль основных материалов и сварных соединений изделий при изготовлении, монтаже, ремонте, реконструкции и эксплуатации объектов энергетических установок тепловых, электрических и атомных станций, отопительных котельных, теплотрасс, газопроводов и теплотехнических трубопроводов промышленных предприятий и других, в том числе для предприятий, выполняющих работы по техническому диагностированию и экспертному обследованию подъемных сооружений, на которые распространяется действие нормативно-технических документов Госгортехнадзора России, Госатомнадзора России и Минстроя России:

Правила устройства и безопасной эксплуатации грузоподъемных кранов. ПБ-10-14-92.

Правила устройства и безопасной эксплуатации подъемников (вышек). ПБ-10-11-92.

Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 кгс/см ), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 338 К (115 °С).

Правила безопасности в газовом хозяйстве.

Правила безопасной эксплуатации магистральных нефтепродуктопроводов.

Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженых газов.

Правила устройства и безопасной эксплуатации поршневых компрессоров, работающих на взрывоопасных и токсичных газах*.

Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок, ПН АЭ Г-7-008-89.

Правила устройства и безопасной эксплуатации локализующих систем безопасности атомных станций, ПН АЭ Г-10-021-90.

СНиП 3.03.01-87. «Несущие и ограждающие конструкции.»

СНиП 3.05.04-85. «Наружные сети и сооружения водоснабжения и канализации.»

СНиП 3.05.05-84. «Технологическое оборудование и технологические трубопроводы.»

Инструкция может быть распространена предприятиям, выполняющим работы на объектах, на которые не распространяются вышеперечисленные документы.

Настоящий РД разработан в дополнение к ОП N 501 ЦД-97 «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.», «Унифицированных методик контроля основных материалов (полуфабрикатов), сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль»; ПНАЭ Г-7-010-89 «Сварные соединения и наплавки. Правила контроля», ПНАЭ Г-7-014-89. Часть 1. «Контроль основных материалов»; ПНАЭ Г-7-030-91. Часть 2. Контроль сварных соединений и наплавки», РД 34.15.027-93* «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» (PTM-1с-93) и РД РосЭК 001-96 «Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения» и действует совместно с ними.

Погрешность глубиномера.

Процедура измерения координат дефекта состоит в определении положения преобразователя, соответствующего максимуму эхо-сигнала от дефекта, измерения глубиномером времени пробега УЗ импульса от преобразователя до дефекта и расчете координат дефекта по результатам измерений.

Глубиномер предварительно настраивают на скорость распространения используемого типа волн в материале изделия и исключают время пробега импульса в протекторе прямого или призме наклонного преобразователя.

При контроле наклонным преобразователем глубиномер позволяет измерять две координаты дефекта: глубину залегания его под поверхностью и расстояние от преобразователя до дефекта вдоль поверхности изделия. Для этого нужно (предварительно исключив время пробега ультразвука в призме преобразователя) настроить глубиномер на измерение указанных величин с учетом угла ввода преобразователя. Эта настройка аналогична настройке на скорость звука, но для каждой координаты ее нужно выполнять отдельно.

В соответствии с изложенным погрешности глубиномера могут быть связаны:

а) с неточностью измерения глубиномером времени пробега импульса;

б) с неточностью настройки глубиномера на скорость звука или на измерение координат дефекта;

в) с неточностью настройки задержки начала отсчета глубиномера для исключения времени пробега в протекторе или призме преобразователя.

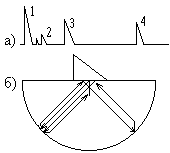

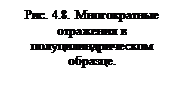

При контроле наклонным преобразователем удобно использовать многократные отражения между вогнутой цилиндрической поверхностью СО-3 и плоской поверхностью образца. На рис. 4.8, а показаны импульсы на развертке дефектоскопа: 1 – зондирующий; 2 – от границы преобразователь – образец (он иногда не виден); 3 – эхо-сигнал от вогнутой цилиндрической поверхности образца; 4- эхо-сигнал, отраженный от вогнутой поверхности, затем зеркально отраженный от плоской поверхности ввода, затем от вогнутой плоской поверхности и опять от вогнутой поверхности. На рис. 4.8, б одинаковые траектории импульсов показаны смещенными.

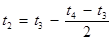

Времена прихода импульсов:

где П и сП – путь и скорость звука в призме; R – радиус вогнутой цилиндрической поверхности; с – скорость поперечных волн в образце. Время пробега в призме и погрешность «в» оценивают по формуле:

Если дефектоскоп (как УД2-12) позволяет измерять время, то время пробега в призме t2 и погрешность «в» можно также оценить по формуле:

где 33,7 мкс – расчетное время пробега импульса в образце

Погрешность «б» проверяют только на изделии путем многократных измерений известных расстояний.

Точность работы глубиномера

Точность работы глубиномера зависит от правильности его настройки в дефектоскопе.

При определении точности работы глубиномера с наклонным ПЭП применяется отражатель ø6 мм на СО № 2.

Точность измерения координат H и L характеризуются случайными и систематическими погрешностями.

Случайная погрешность зависит от оператора. Обычно это неточность установка ПЭП в положении наибольшего эхо-сигнала, который может достигать 4-5% от значений координат. Систематическая погрешность алгебраически складывается из погрешностей связанных с отклонением истинных значений угла ввода α, скорости распространения ультразвуковых колебаний и его пути в призме от расчетной характеристики.

Таким образом для уменьшения величины всех погрешностей при определении всех координат дефектов необходимо стремиться к тому, чтобы угол ввода был стандартный, направленность поле искателя достаточной. При этом необходимо определять максимальную амплитуду эхо сигнала. Перед контролем настраивать глубиномер более точно.