Для чего размечаемую поверхность окрашивают

§ 2. Пространственная разметка. Окраска поверхностей под разметку.

Пространственная разметка в отличие от плоскостной состоит в нанесении контуров детали в нескольких плоскостях. Пространственную разметку производят по чертежам, шаблонам, образцам или по месту. При пространственной разметке, наряду с применяемым инструментом и приспособлениями для плоскостной разметки, применяют специальные инструменты: рейсмасы, штангенрейсмасы, разметочные циркули, масштабы, угольники и т. д., а также приспособления типа разметочных плит призматических и клиновидных подкладок, домкратов, угольников и пр.

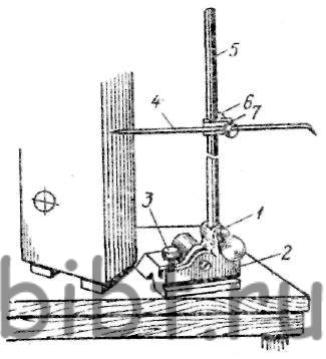

На рис. 32 изображен простейший рейсмас. Такие рейсмасы применяются для выполнения большинства разметочных работ. Если рейсмас оборудован специальными измерительными шкалами, то его называют штангенрейсмасом.

Рис. 32. Простейший рейсмас:

На разметочных плитах устанавливают заготовки (детали) для разметки и располагают все приспособления и инструмент. Плиты отливают из мелкозернистого серого чугуна. Они имеют ребра жесткости в нижней части для предохранения от прогиба под собственной тяжестью и тяжестью размечаемых заготовок. Рабочие части плит точно обрабатывают на станках и пришабривают. На верхней плоскости больших плит иногда делают продольные и поперечные канавки на равных расстояниях. Размеры плит выбирают так, чтобы длина и ширина размечаемой заготовки была на 400-500 мм меньше размеров плиты.

Плиты очень больших размеров изготовляют составными из нескольких плит и скрепляют между собой болтами и шпонками.

Небольшие плиты устанавливают на столах или чугунных тумбах, более тяжелые ставят на кирпичный фундамент или на домкраты, размещенные на фундаменте. Обычно плиты размещают в наиболее освещенной части помещения, где на них не влияют вибрации от работающего оборудования. Верхнюю часть плиты выверяют по уровню.

За плитой требуется постоянный уход. Поверхность плиты должна быть всегда сухой и чистой, а после работы должна тщательно очищаться, смазываться и прикрываться деревянным щитом. Не менее одного раза в неделю плита должна промываться скипидаром или керосином. Рабочую поверхность разметочной плиты периодически проверяют при помощи поверочной линейки и щупа. Зазор между линейкой и плитой не должен превышать 0,03-0,06 мм (в зависимости от размеров плиты). Рабочую поверхность шабреной плиты (для точной разметки) проверяют на краску. Число пятен в квадрате 25X25 мм при проверке должно быть не менее 20.

При пространственной разметке, так же как и при плоскостной, прежде всего следует подготовить поверхности к разметке. В процесс подготовки входят выравнивание поверхностей, устранение местных дефектов, очистка от грязи и ржавчины, окраска. Затем определяют оптимальный вариант установки заготовки на плите и намечают последовательность нанесения разметочных рисок. При пространственной разметке большое значение имеет правильный выбор измерительных баз.

Рекомендуются следующие правила выбора баз: если на заготовке имеется хотя бы одна обработанная поверхность, то ее следует выбрать за базу; если обрабатываются не все поверхности, то за базу принимают необрабатываемую поверхность; если наружные и внутренние поверхности не обработаны, то за базу принимают наружную поверхность; при разметке все размеры наносят от одной поверхности или линии, принятой за базу.

При пространственной разметке приходится наносить горизонтальные, вертикальные и наклонные риски, наименования этих рисок сохраняются в процессе разметки при любых поворотах размечаемой заготовки. Для проверки правильности установки заготовки при дальнейшей обработке на заготовку наносят контрольные риски, отстоящие обычно на 5-7 мм от основных рисок и строго им параллельные.

При пространственной разметке горизонтальные риски прочерчивают рейсмасом и штангенрейсмасом, слегка прижимая его основание к разметочной плите и перемещая вдоль заготовки. Игла рейсмаса должна быть наклонена к размечаемой поверхности в сторону движения под углом 75-80°. Нажим иглы на заготовку должен быть равномерным.

Вертикальные линии могут быть размечены тремя способами: при помощи угольника с широким основанием при этом его основанием ставят на плиту, а узкую сторону прижимают к заготовке и чертилкой проводят риску; рейсмасом с поворотом заготовки; рейсмасом с применением призм.

Разметку наклонных линий производят при помощи поворотных приспособлений геометрическим построением по точкам, а также при помощи малок, угломеров и других приспособлений.

Дуги окружностей размечают так же, как и при плоскостной разметке.

Окраска поверхности под разметку. Размечаемые поверхности предварительно окрашивают для того, чтобы риски были четкие. Для окраски применяются мел, медный купорос, быстросохнущие лаки и краски, шеллак.

Мел для окраски разводят в воде до молокообразного состояния, в раствор добавляют льняное масло и сиккатив (для быстрого высыхания). Медный купорос применяют в растворе: 2-3 чайные ложки на стакан воды. Шеллак применяют в виде спиртового раствора, подкрашенного фуксином для цветности.

Для чего размечаемую поверхность окрашивают

§ 14. Подготовка к разметке

Перед разметкой необходимо выполнить следующее:

очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щеткой и ДР-;

тщательно осмотреть заготовку, при обнаружении раковин, пузырей, трещин и т. п. их точно измерить и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно). Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение; мысленно наметить план разметки (установку детали на плите, способ и порядок разметки), особое внимание обратить на припуски на обработку. Припуски на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из справочников;

определить поверхности (базы) заготовки, от которых следует откладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносят в первую очередь. За базы также удобно принимать приливы, бобышки, платики;

подготовить поверхности к окрашиванию.

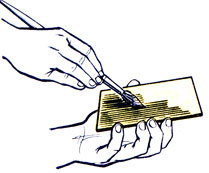

Рис. 44. Нанесение краски на заготовку

Окрашивание поверхностей. Для окраски используют различные составы.

Мел, разведенный в воде. На 8 л воды берут 1 кг мела. Состав доводят до кипения, затем для предохранения слоя краски от стирания в него добавляют жидкий столярный клей из расчета 50 г на 1 кг мела. После добавления клея состав еще раз кипятят. Во избежание порчи состава (особенно в летнее время), в раствор добавляют немного льняного масла и сиккатива, ускоряющего высыхание краски. Такой краской покрывают черные необработанные заготовки. Окрашивание производят малярными кистями, однако этот способ мало производителен. Поэтому, когда это возможно, особенно при крупных деталях или большой партии их, окрашивание выполняют при помощи распылителей (пульверизаторов), которые кроме ускорения работы обеспечивают равномерную и прочную окраску.

Обыкновенный сухой мел. Им натирают размечаемые поверхности. Окраска получается менее прочной. Этим способом окрашивают необработанные поверхности мелких неответственных заготовок.

Раствор медного купороса. На один стакан воды берут три полные чайные ложки купороса и растворяют его. Очищенную от пыли, грязи и масла поверхность покрывают раствором купороса кистью или кусковым медным купоросом натирают смоченную водой поверхность, подлежащую разметке. Разметку делают после того, как купорос высохнет.

На поверхности заготовки осаждается тонкий слой меди, на который хорошо наносятся разметочные риски. Этим способом окрашивают только стальные и чугунные заготовки с предварительно обработанными под разметку поверхностями.

Спиртовой лак. В раствор шеллака в спирте добавляют фуксин. Этот способ окраски применяют только при точной разметке обработанных поверхностей небольших изделий.

Быстросохнущие лаки и краски применяют для покрытия поверхностей больших обработанных стальных и чугунных отливок. Цветные металлы, горячекатаный листовой и профильный стальной материал лаками и красками не окрашивают.

При нанесении краски (рис. 44) заготовку держат в левой руке в наклонном положении. Тонкий и равномерный слой краски наносят на поверхность перекрестными вертикальными и горизонтальными движениями кисти. Раствор во избежание потеков набирают только концом кисти в небольшом количестве.

Плоскостная разметка — особенности, приемы, инструменты, брак

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащее обработке.

Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм.

Плоскостная разметка, выполняемая обычно на поверхности плоских деталей, на полосовом и листовом материале, заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам.

Пространственная разметка наиболее распространена в машиностроении; и по приёмам она отличается от плоскостной.

Характерности плоскостной маркировки

Назначение разного типа маркировки – это правильно, правильно и без огрехов перенести на заготовку размеры, требуемые во время изготовления детали. Разрешается погрешность при ее выполнении 0,2–0,5 мм.

Основная особенность плоскостной маркировки – сложность. По этому данную операцию лучше всего использовать в мелкосерийном и индивидуальном производстве. В массовых производствах размеры переносятся трафаретами, шаблонами, кондукторами.

Помимо плоскостной маркировки применяется пространственная разметка. Она выделяется тем, что все линии вычерчиваются на нескольких поверхностях, находящихся в различных плоскостях относительно друг друга.

При этом важно скоординировать все линии между собой в пространстве. Такую разметку называют также «объемной».

Разметка наноситься разметочными рисками. Они собой представляют линии с особыми углублениями, сделанными методом накернивания.

Приспособления для плоскостной разметки

Для выполнения разметки используют разметочные плиты, подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугуна.

Размер плиты выбирают так, чтобы её ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щёткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом.

Инструменты для плоскостной маркировки

Работы необходимо выполнять на ровной и удобной поверхности. Для этой цели применяют разметочные столы:

Ключевые условия к качеству и конструкции столов:

Место работы должно быть гарантировано всеми нужными для плоскостной маркировки инструментами. В таблице приведен список нужных инструментов и определенные советы по работе с ними.

| Инструмент | Функция | Требования к конструкции | Советы по применению | ||

| Чертилка | вычерчивание размеченных линий на заготовках | · тонкий стержень из стали; · один конец затачивается под 45 градусов, второй – согнут в кольцо; · острый конец закаливают | · для получения тонких рисок острие должно быть твёрдое и острое; · чертилку во время работы отклоняют от линейки по направлению ее перемещения, она должна регулярно острием прижиматься к линейке | ||

| Очертка | нанесение контуров, параллельных кромкам листа | · материал: медь или сталь; · наличие в рабочей части графитового карандаша | Рейсмус | · проверка расположения заготовок; · проведение параллельных рисок | · стойка с зафиксированной на нужной высоте чертилкой; · высота фиксации отмеряется угольником |

| Кернер | · построение центров окружностей или отверстий; · нанесение лунок на разметочные линии | · материал — твердая сталь; · размеры: диаметр 8-13 мм, длина 90-150 мм; · конец затачивается под 60 градусов; · бывают ручные и автоматические (выставляют отметки одинакового размера) | предпочтительный материал — металл | · целесообразно иметь угольники с углами 30, 45, 60 градусов; · угольник с полкой используется для проверки корректности размещения деталей на плите | |

| Транспортир с угломером | разметка углов и проверка сопряжения рисок | предпочтительный материал — металл | зафиксировать положение можно шарнирным винтом | ||

| Циркуль | · построение окружностей, дуг; · перенос размеров с линейки на заготовки | ножки циркуля рекомендуется закалить | острие циркуля устанавливается строго в накерненную лунку | ||

| Разметочная плита | · служит рабочей поверхностью; · используется для хранения оборудования | · располагается горизонтально; · должна быть чистой и сухой | размещается на тумбах, подставках с ящиками, столах | ||

| Шаблоны, трафареты | упрощение и ускорение разметки однотипных деталей | долговечны стальные шаблоны | обеспечить плотное прилегание шаблона к заготовке | ||

| Тиски | инструмент для закрепления мелких деталей | обеспечение плавности усилий при затяжке | при тонких работах рекомендуется мелкий шаг, при грубом зажиме – широкий |

Основные причины брака при разметке

Брак по вине разметчика

Брак по причинам, не зависящим от разметчика

Неправильное прочтение чертежа

Неправильный выбор баз

Неточность разметочного инструмента и разметочной плиты

Неправильное или неточное откладывание размеров

Неточность измерительного инструмента

Неправильное пользование инструментами и несоблюдение правил разметки

Неправильно или неточно обработана база, относительно которой ведется разметка

Небрежность при разметке

Выполнение плоскостной разметки состоит из нескольких этапов:

Так как риски во время работы легко затереть руками и тогда они станут плохо заметны, по линиям рисок набивают кернером небольшие углубления — керны, которые должны разделяться риской пополам. Расстояния между кернерами определяют на глаз. На длинных линиях простого очертания эти расстояния принимаются от 20 до 100 мм; на коротких линиях, а также в углах, перегибах или закруглениях — от 5 до 10 мм. На обработанных поверхностях точных изделий керны по разметочным линиям не делаются.

Инструменты для пространственной (объёмной) разметки

Те же что и для плоскостной разметки + штангенрейсмас.

Рейсмас является основным инструментом для пространственной разметки и служит для нанесения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите.

Подготовка к разметке.

Перед разметкой необходимо выполнить следующее:

— очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щёткой и др.;

— тщательно осмотреть заготовку;

— при обнаружении раковин, пузырей, трещин и т. п., точно измерить их и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно);

— все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов;

— изучить чертеж размечаемой детали, выяснить её особенности и назначение;

— определить базовые поверхности заготовки, от которых следует откладывать размеры в процессе разметки;

— при плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносятся в первую очередь;

— за базы удобно также принимать приливы, бобышки, платики.

Нанесение разметочных рисок. Разметочные риски наносятся в такой последовательности: сначала проводят горизонтальные, затем — вертикальные, после этого — наклонные и последними — окружности, дуги и закругления.

Прямые риски наносят чертилкой, которая должна быть наклонена по направлению её перемещения и в сторону от линейки. Чертилку всё время прижимают к линейке, которая должна плотно прилегать к детали. Риски проводят только один раз. Если риска нанесена некачественно её закрашивают, дают красителю высохнуть, и проводят риску вновь.

Разметка углов и уклонов производится с помощью транспортиров, штангенциркулей, угломеров.

Накернивание разметочных линий. Керном называется углубление (лунка), образовавшееся от действия острия кернера при ударе по нему молотком. Центры кернеров должны располагаться точно на разметочных линиях.

Разметочные молотки. Для разметочных работ используют молоток №1 (массой 200 гр.).

Способы разметки. Разметка по шаблону обычно применяется при изготовлении больших партий одинаковых по форме и размерам деталей, но иногда этим способом размечают даже малые партии, но сложных изделий.

Разметка карандашом производится по линейке на заготовках из алюминия и дюралюминия. Размечать последние с помощью чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и появляется следы коррозии.

Дефекты:

— несоответствие размеров размеченной заготовки данным чертежа вследствие невнимательности разметчика или неточности разметочного инструмента;

— неточность установки рейсмаса на нужный размер; причиной этого является невнимательность или неопытность разметчика, грязная поверхность плиты или заготовки;

— небрежная установка заготовки на плите в результате выверки плиты.

Безопасность труда.

Соблюдать следующие правила безопасности труда:

— установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах;

— заготовки (детали) и приспособления надёжно устанавливать ближе к середине;

— перед установкой заготовок (деталей) проверить плиту на устойчивость;

— проверять надёжность крепления молотка на рукоятке;

— удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит — метлой.

Дата добавления: 2015-05-05; 15515; Опубликованный материал нарушает авторские права? | Защита персональных данных |

Не нашли то, что искали? Воспользуйтесь поиском:

Пространственная разметка: инструменты, приспособления, приемы

Разметка — это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций.

Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях.

Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Инструменты, приспособления и материалы, применяемые при разметке

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части.

Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рис. 2.1, а, б) и двусторонние (рис. 2.1, в, г). Чертилки изготавливают длиной 10… 120 мм.

Рабочая часть чертилки закаливается на длине 20… 30 мм до твердости HRC 58…60 и затачивается под углом 15…20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рис. 2.2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании.

При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой — штангенрейсмас (см. рис. 1.13, г).

Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (см. рис. 2.2).

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рис. 2.3). Разметочные циркули изготавливают в двух вариантах: простой (рис. 2.

3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рис. 2.3, б), применяемый для более точной установки размера.

Для разметки контуров ответственных деталей используют разметочный штангенциркуль (см. рис. 1.13, б).

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления — керны, которые наносятся специальным инструментом — кернером.

Кернеры (рис. 2.4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15… 30 мм) должна быть HRC 52… 57. В ряде случаев применяют кернеры специальной конструкции.

Так, например для нанесения керновых углублений при делении окружности на равные части целесообразно использовать кернер, предложенный Ю. В. Козловским (рис. 2.5), который позволяет значительно повысить производительность и точность при их нанесении.

Внутри корпуса 1 кернера располагается пружина 13 и боек 2. К корпусу с помощью пружины 5 и винтов 12 и 14 крепятся ножки 6 к. 11, которые благодаря гайке 7 могут одновременно перемещаться, обеспечивая настройку на заданный размер.

Сменные иглы 9 и 10 крепятся к ножкам при помощи гаек 8. При настройке кернера положение бойка с ударной головкой 3 фиксируется резьбовой втулкой 4.

Операцию повторяют до тех пор, пока вся окружность не будет поделена на равные части.

При этом точность разметки увеличивается, так как благодаря использованию игл настройку кернера на заданный размер можно осуществлять с использованием блока концевых мер длины.

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения — колоколом (рис. 2.6, о). Это приспособление позволяет наносить кер- новые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рис. 2.6, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам.

Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску.

Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рис. 2.6, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1.

Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала.

Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол.

В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

Упростить процесс кернения позволяет применение автоматического механического кернера (рис. 2.7), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 1, ударник 8 со смещающимся сухарем 10 и плоская пружина 4.

Кернение осуществляется нажатием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону и его кромка сходит со стержня 2.

Применение такого кернера не требует использования специального ударного инструмента — молотка, что существенно упрощает работу по нанесению керновых углублений.

Для механизации разметочных работ может быть использован электрический кернер (рис. 2.8), который состоит из корпуса 8, пружин 4 и 7, ударника 6, катушки 5 с обмоткой из лакированной проволоки, стержня 2 с кернером 3 и электропроводки.

Во время переноса кернера в другую точку пружина 4 размыкает цепь, а пружина 7 возвращает ударник в исходное положение.

Для точного кернения применяют специальные кернеры (рис. 2.9). Кернер, изображенный на рис. 2.9, а, представляет собой стойку 3 с кернером 2.

Углубления рисок перед кернением смазывают маслом, кернер ножками 5, закрепленными в подставке /, устанавливают на пересекающиеся риски детали так, чтобы две ножки, расположенные на одной прямой, попали в одну риску, а третья ножка — в риску, перпендикулярную первой.

Тогда кернер точно попадет в точку пересечения рисок. Винт 4 предохраняет кернер от проворачивания и выпадания из корпуса.

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рис. 2.10) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны.

На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки. Устанавливают разметочные плиты на специальных подставках и тумбах (рис. 2.

10, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рис. 2.10, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

Призмы разметочные (рис. 2.11) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности.

Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56.

Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

При разметке ступенчатых валов применяют призмы с винтовой опорой (рис. 2.12) и призмы с подвижными щечками, или регулируемые призмы (рис. 2.13).

Угольники с полкой (рис. 2.14) применяют как для плоскостной, так и для пространственной разметки.

При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите.

При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

Разметочные ящики (рис. 2.15) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

Разметочные клинья (рис. 2.16) применяют при необходимости регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Домкраты (рис. 2.17) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рис. 2.17, а) или призматической (рис.2.17, б).

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить, т. е. покрыть составом, цвет которого контрастен цвету материала размечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности.

Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде.

Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса.

Медный купорос может быть применен только в тех случаях, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

Инструмент, приспособления и материалы, применяемые при разметке

Составитель: Сидоркин Д.И., ассистент, канд.техн.наук

Рецензент Ишемгужин И.Е., доцент, канд.техн.наук

Разметка — это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций.

Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях.

Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Инструмент, приспособления и материалы, применяемые при разметке

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части.

Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рисунок 1, а, б) и двусторонние (рисунок 1, в, г). Чертилки изготавливают длиной 10… 120 мм. Рабочая часть чертилки закаливается на длине 20… 30 мм до твердости HRC 58…

60 и затачивается под углом 15…20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рисунок 2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании.

При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой — штангенрейсмас.

Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (рисунок 2).

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рисунок 3).

Разметочные циркули изготавливают в двух вариантах: простой (рисунок 3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рисунок 3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль.

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления — керны, которые наносятся специальным инструментом — кернером.

а — простой; б – пружинный.

Рисунок 3 – Циркуль разметочный

Кернеры (рисунок 4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15… 30 мм) должна быть HRC 52… 57. В ряде случаев применяют кернеры специальной конструкции.

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения — колоколом (рисунок 5, а). Это приспособление позволяет наносить керновые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рисунок 5, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам.

Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску.

Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рисунок 5, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1.

Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала.

Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол.

В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

а – колокол; б, в – угольник-центроискатель: 1 – угольник; 2 – линейка; г — центроискатель-транспортир: 1 – стопорный винт; 2 – линейка; 3 – угольник; 4 – транспортир

Рисунок 5 – Инструменты для нанесения центровых отверстий

Упростить процесс кернения позволяет применение автоматического механического кернера (рисунок 6), состоящего из корпуса, собранного из трех частей: 3, 5, 6.

В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 7, ударник 8 со смещающимся сухарем 10 и плоская пружина 4.

Кернение осуществляется нажа тием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону, и его кромка сходит со стержня 2.

1 – кернер; 2 – стержень; 3,5,6 – составные части кернера; 4 – плоская пружина; 7, 11 – пружины; 8 – ударник; 9 – заплечник; 10 – сухарь

Рисунок 6 – Автоматический механический кернер

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рисунок 7) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны.

На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки.

Устанавливают разметочные плиты на специальных подставках и тумбах (рисунок 7, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рисунок 7, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

а – на подставке; б – на столе.

Рисунок 7 – Разметочная плита

Призмы разметочные (рисунок 8) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности.

Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56.

Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

Рисунок 9 – Призма с винтовой опорой

Рисунок 10 – Регулируемая призма

Угольники с полкой применяют как для плоскостной, так и для пространственной разметки.

При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите.

При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

Разметочные ящики (рисунок 11) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

Домкраты (рисунок 13) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рисунок 13, а) или призматической (рисунок 13, б).

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить, т.е. покрыть составом, цвет которого контрастен цвету материала

размечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности.

Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде.

Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса.

Медный купорос может быть, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

2.5. Разметка

Разметкой называется операция нанесения линий и точек на заготовку, предназначенную для обработки. Линии и точки обозначают границы обработки.

Существуют два вида разметки: плоская и пространственная. Разметка называется плоской, когда линии и точки наносятся на плоскость, пространственной – когда разметочные линии и точки наносятся на геометрическое тело любой конфигурации.

Пространственная разметка может быть выполнена на разметочной плите с помощью разметочного ящика, призм и угольников. При пространственной разметке для поворота размечаемой заготовки используются призмы.

Накерниванием называется операция нанесения мелких точек-углублений на поверхности детали. Они определяют осевые линии и центры отверстий, необходимые для обработки, определенные прямые или кривые линии на изделии.

Накернивание делают с целью обозначения на детали стойких и заметных знаков, определяющих базу, границы обработки или место сверления. Операция накернивания выполняется с использованием чертилки, кернера и молотка.

Разметка с использованием шаблона применяется при изготовлении значительного количества одинаковых деталей. Шаблон, выполненный из жести толщиной 0,5–2 мм (иногда придается жесткость уголком или деревянной рейкой), накладывается на плоскую поверхность детали и обводится чертилкой по контуру.

Точность нанесенного контура на детали зависит от степени точности шаблона, симметрии острия чертилки, а также от способа продвижения острия чертилки (острие должно двигаться перпендикулярно к поверхности детали).

Шаблон является зеркальным отображением конфигурации деталей, линий и точек, которые должны быть нанесены на поверхность детали.

Точность разметки (точность перенесения размеров с чертежа на деталь) зависит от степени точности разметочной плиты, вспомогательных приспособлений (угольников и разметочных ящиков), мерительных инструментов, инструмента, используемого для перенесения размеров, от степени точности метода разметки, а также от квалификации разметчика. Точность разметки обычно составляет от 0,5 до 0,08 мм; при использовании эталонных плиток – от 0,05 до 0,02 мм.

При разметке следует осторожно обращаться с заостренными чертилками. Для предохранения рук работника до начала разметки на острие чертилки необходимо надевать пробку, деревянный или пластмассовый чехол.

Плоскостная и пространственная разметка

Разметка — операция нанесения на обрабатываемую заготовку разметочных линий (рисок), которые определяют контуры будущей детали или места, подлежащие обработке. Точность разметки может достигать 0,05 мм.

Перед разметкой необходимо изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение.

Разметка должна отвечать следующим основным требованиям: • точно соответствовать размерам, указанным на чертеже; • разметочные линии (риски) должны быть хорошо видны и не стираться в процессе обработки заготовки.

Для установки подлежащих разметке деталей используют разметочные плиты, подкладки, домкраты и поворотные приспособления. Для разметки используют чертилки, кернеры, разметочные штангенциркули и рейсмасы. В зависимости от формы размечаемых заготовок и деталей применяют плоскостную или пространственную (объемную) разметку.

Плоскостную разметку выполняют на поверхностях плоских деталей, а также на полосовом и листовом материале. При разметке на заготовку наносят контурные линии (риски) по заданным размерам или по шаблонам.

Пространственная разметка наиболее распространена в машиностроении и существенно отличается от плоскостной. Трудность пространственной разметки в том, что приходится не только размечать поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, но и увязывать разметку этих поверхностей между собой.

База — базирующая поверхность или базовая линия, от которой ведут отсчет всех размеров при разметке. Ее выбирают по следующим правилам: • при наличии у заготовки хотя бы одной обработанной поверхности ее выбирают в качестве базовой; • при отсутствии обработанных поверхностей у заготовки в качестве базовой принимают наружную поверхность.

Подготовка заготовок к разметке начинается с ее очистки щеткой от загрязнений, окалины, следов коррозии. Затем заготовку зачищают шлифовальной бумагой и обезжиривают уайт-спиритом.

Перед окрашиванием поверхности, подлежащей разметке, необходимо убедиться в отсутствии на детали раковин, трещин, заусенцев и других дефектов. Для окраски поверхностей заготовки перед разметкой используют следующие составы: • мел, разведенный в воде; • обыкновенный сухой мел.

Сухим мелом натирают размечаемые необработанные поверхности мелких неответственных заготовок, так как эта окраска непрочная; • раствор медного купороса; • спиртовой лак применяют только при точной разметке поверхностей небольших изделий.

Выбор окрашивающего состава для нанесении на базовую поверхность зависит от вида материала заготовки и способа ее получения: • необработанные поверхности заготовок из черных и цветных металлов, полученных ковкой, штамповкой или прокаткой, окрашивают водным раствором мела; • обработанные поверхности заготовок из черных металлов окрашивают раствором медного купороса, который при взаимодействии с материалом заготовки образует на ее поверхности тонкую пленку чистой меди и обеспечивает четкое выделение разметочных рисок; • обработанные поверхности заготовок из цветных металлов окрашивают быстросохнущими лаками.

Способы разметки

Разметку по шаблону применяют при изготовлении больших партий одинаковых по форме и размерам деталей, иногда для разметки малых партий сложных заготовок. Разметку по образцу используют при ремонтных работах, когда размеры снимают непосредственно с вышедшей из строя детали и переносят на размечаемый материал. При этом учитывают износ.

При разметке заготовок из этих материалов чертилки не используют, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии. Брак при разметке, т.е.

не соответствие размеров размеченной заготовки данным чертежа, возникает из-за невнимательности разметчика или неточности разметочного инструмента, грязной поверхности плиты или заготовки.

Рубка металла.

Рубка металла — это операция, при которой с поверхности заготовки удаляют лишние слои металла или заготовку разрубают на части. Рубка осуществляется с помощью режущего и ударного инструмента. Режущим инструментом при рубке служат зубило, крейцмейсель и канавочник.

Ударный инструмент – слесарный молоток.

Назначение рубки: — удаление с заготовки больших неровностей, снятия твердой корки, окалины; — вырубание шпоночных пазов и смазочных канавок; — разделка кромок трещин в деталях под сварку; — срубание головок заклепок при их удалении; — вырубание отверстий в листовом материале.

— рубка пруткового, полосового или листового материала. Рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной 0,5 мм, во втором — до 2мм. Точность обработки, достигаемая при рубке, составляет 0,4 мм.

Правка и рихтовка.

Правка и рихтовка — операции по выправке металла, заготовок и деталей, имеющих вмятины, волнистость, искривления и другие дефекты.

Правку можно выполнять ручным способом на стальной правильной плите или чугунной наковальне и машинным на правильных вальцах, прессах и спец.приспособлениях.

Ручную правку применяют при обработке небольших партий деталей. На предприятиях используют машинную правку.

Гибка.

Гибка — операция, в результате которой заготовка принимает требуемые форму и размеры за счет растяжения наружных слоев металла и сжатия внутренних.

Гибку выполняют вручную молотками с мягкими бойками на гибочной плите или с помощью специальных приспособлений.

Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал.

Резка.

Резка (разрезание) — разделение сортового или листового металла на части с помощью ножовочного полотна, ножниц или другого режущего инструмента. Разрезание может осуществляться со снятием стружки или без снятия.

При разрезании металла ручной ножовкой, на ножовочных и токарно-отрезных станках происходит снятие стружки.

Разрезание материалов ручными рычажными и механическими ножницами, пресс-ножницами, кусачками и труборезами осуществляется без снятия стружки.

Размерная обработка.

Опиливание металла.

Опиливание — операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента вручную или на опиловочных станках. Основной рабочий инструмент при опиливании — напильники, надфили и рашпили. С помощью напильников обрабатывают плоские и криволинейные поверхности, пазы, канавки, отверстия любой формы. Точность обработки опиливанием — до 0,05 мм.

Обработка отверстий

При обработке отверстий используются три вида операций: сверление, зенкерование, развертывание и их разновидности: рассверливание, зенкование, цекование. Сверление — операция по образованию сквозных и глухих отверстий в сплошном материале.

Выполняется при помощи режущего инструмента — сверла, совершающего вращательное и поступательное движения относительно своей оси. Назначение сверления: — получение неответственных отверстий с низкими степенью точности и классом шероховатости обработанной поверхности (например, под крепежные болты, заклепки, шпильки и т.д.

); — получение отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливание — увеличение размера отверстия в сплошном материале, полученного литьем, ковкой или штамповкой. Если требуется высокое качество обработанной поверхности, то отверстие после сверления дополнительно зенкеруют и развертывают.

Зенкерование — обработка цилиндрических и конических предварительно просверленных отверстий в деталях специальным режущим инструментом — зенкером.

Цель зенкерования — увеличение диаметра, улучшение качества обработанной поверхности, повышение точности (уменьшение конусности, овальности).

Зенкерование может быть окончательной операцией обработки отверстия или промежуточной перед развертыванием отверстия.

Зенкование — это обработка специальным инструментом — зенковкой — цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок. Цекование производят цековками для зачистки торцовых поверхностей. Цековками обрабатывают бобышки под шайбы, упорные кольца, гайки.

Развертывание — это чистовая обработка отверстий, обеспечивающая наибольшую точность и чистоту поверхности. Развертывание отверстий производят специальным инструментом — развертками — на сверлильных и токарных станках или вручную.

РАЗМЕТКА

Чтобы при обработке получить деталь соответствующих форм и размеров, заготовку до обработки размечают. Разметку наносят на поверхность заготовки линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке.

Приспособления и инструменты для разметки.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Верхнюю, рабочую поверхность и боковые стороны плиты тщательно обрабатывают на строгальных станках и затем шабрят. Прежде чем приступить к разметке, заготовку устанавливают и выверяют на разметочной плите, пользуясь для этого различными подкладками, призмами и домкратами.

Чертилки служат для нанесения рисок на размечаемую поверхность при помощи линейки, угольника, шаблона. Чертилки должны быть остро заточены. Во избежание отпуска во время заточки острие чертилки периодически охлаждают в жидкости.

Кернер для нанесения углублений (кернов) на предварительно размеченных линиях. Углубления делают для того, чтобы линии были отчетливо видны и не стирались в процессе обработки детали. У кернеров для разметки центров отверстий, подлежащих сверлению, острие затачивается под углом 75° и поверяется шаблоном.

Для нанесения прямых линий применяют линейки. Линейки со скошенными ребрами (кромками) обеспечивают более высокую точность разметки.

Угольники необходимы для нанесения перпендикулярных и параллельных линий, при этом угольник перемещают на нужное расстояние.

Центроискатели и центронаметчики используют при отыскивании центров окружностей. Простейший центроискатель представляет собой треугольник с прикрепленной к нему линейкой, являющейся биссектрисой прямого угла.

Транспортиры и угломеры применяются при разметке углов и наклонов. Заданный угол фиксируется закреплением линейки шарнирным винтом.

Циркули необходимы для разметки окружностей и дуг, для деления отрезков, окружностей и для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Рейсмас — основной инструмент для пространственной разметки, нанесения параллельных вертикальных и горизонтальных линий, а также проверки установки деталей на плите.

Большая Рнциклопедия Нефти Рё Газа

Пространственная разметка — это разметка поверхностей заготовки ( детали), расположенных РІ различных плоскостях Рё РїРѕРґ разными углами, выполняемая РѕС‚ какой-либо РёСЃС…РѕРґРЅРѕР№ поверхности или разметочной СЂРёСЃРєРё, выбранной Р·Р° базу. [16]

Пространственная разметка, наиболее распространенная в машиностроении, по своим приемам существенно отличается от плоскостной.

Трудность пространственной разметки заключается в том, что приходится не просто размечать отдельные поверхности детали.

Пространственную разметку, как правило, производят на разметочной плите, являющейся искусственной плоскостью, при помощи которой достигается указанная увязка. [17]

Пространственная разметка, наиболее распространенная в машиностроении, по своим приемам существенно отличается от плоскостной.

Трудность пространственной разметки заключается в Том, что приходится не просто размечать отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу, а увязывать разметку этих отдельных поверхностей между собой. Пространственную разметку, как правило, производят на разметочной плите, являющейся искусственной плоскостью, при помощи которой достигается указанная увязка. [18]

Пространственная разметка ( СЂРёСЃ. 22) — это разметка поверхностей заготовки, расположенных РІ разных плоскостях РїРѕРґ разными углами РґСЂСѓРі Рє РґСЂСѓРіСѓ ( СЃРј. РіР». [20]

Пространственная разметка — это разметка поверхностей заготовки ( СЂРёСЃ. 174, Р±), расположенных РІ различных плоскостях Рё РїРѕРґ различными углами РґСЂСѓРі Рє РґСЂСѓРіСѓ. [21]

Пространственная разметка применяется для графических построений, осуществляемых на поверхности объемных заготовок, расположенных в разных плоскостях под различными углами друг к другу.

При пространственной разметке приходится не только размечать отдельные элементы на одной поверхности ( стороне) детали, а увязывать разметку этих поверхностей ( плоскостей, осей отверстий их соосности, углов наклона между собой. [22]

Приемы пространственной разметки существенно отличаются от приемов плоскостной разметки.

Особенность пространственной разметки заключается в том, что приходится не просто размечать отдельные поверхности заготовки, расположенные в различных плоскостях и под разными углами одна к другой, а увязывать разметку этих поверхностей между собой. Пространственную разметку, как правило, производят на разметочной плите. Установив соответствующим образом деталь на плиту и связывая разметку каждой плоскости детали с общей плоскостью разметочной плиты, тем самым увязывают разметку отдельных плоскостей между собой. [27]

Для пространственной разметки применяют следующие инструменты: измерительную металлическую линейку, вертикальную измерительную линейку СЃ подставкой, проверочные Рё разметочные угольники, чертилку, рейсмас, штангенрейсмас, циркуль, кернеры Рё молоток. Рти инструменты описаны РІ РіР». [29]

Отличие пространственной разметки от плоскостной состоит в том, что разметка отдельных поверхностей заготовок увязывается с ранее размеченными поверхностями посредством ориентировки разметочного инструмента и заготовки друг относительно друга при помощи разметочной плиты. [30]