Для чего служат главные полюса

Для чего служат главные полюса

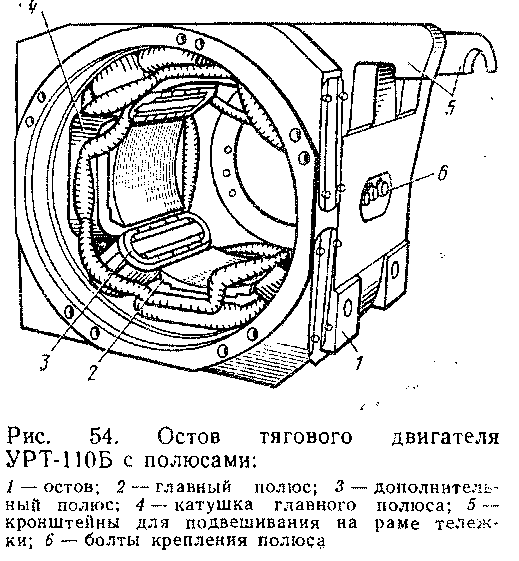

Остов. Остов тягового двигателя служит для крепления главных и дополнительных полюсов, а также подшипниковых щитов. Он является магнито-проводом двигателя. Материал остова должен обладать хорошими магнитными свойствами, которые зависят от качества стали и ее обработки. Сечение остова имеет восьмигранную форму (рис. 64). Выступы на остове со стороны оси колесной пары предохраняют двигатель от падения на путь в случае нарушения крепления, Внутри остова имеются обработанные приливы под сердечники полюсов, обеспечивающие правильную их установку.

Для крепления сердечников главных и дополнительных полюсов и вывода кабелей из остова в нем просверлены отверстия. В них вставляют резиновые втулки, чтобы предотвратить попадание влаги и загрязнений в двигатель и предохранить кабели от повреждения кромками отверстий.

Диаметр горловины со стороны, противоположной коллектору, выполняют такого размера, чтобы можно было вынуть из остова якорь двигателя.

Со стороны коллектора остов имеет три смотровых люка (сверху, сбоку и снизу), которые закрываются съемными крышками, уплотнениями из пористой резины, а также один вентиляционный люк (вверху) для забора воздуха. Выброс воздуха осуществляется в отверстия со стороны, противоположной коллектору, где расположены вентиляционные лопатки, отлитые как одно целое с обмоткодержателем якоря.

Полюсы. Г л а в н ы е полюсы. Они служат для создания основного магнитного потока. Каждый главный полюс состоит из сердечника со стальным стержнем, обмотки и выводных кабелей. Сердечники главных полюсов собраны из штампованных неизолированных листов электротехнической стали толщиной 2 мм, спрессованных в пакет и закрепленных заклепками. Изготовление сердечника главного полюса из отдельных листов значительно уменьшает потери электроэнергии от вихревых токов. Полюсы к остову крепят тремя болтами, которые ввертывают в стальной стержень, проходящий через отверстие вдоль полюса.

Болты 6 (см. рис. 54), крепящие полюс к остову, рассчитывают так, чтобы после их затяжки образовались силы трения, не допускающие сдвига полюса с места посадки. Выполняют болты из высококачественной стали, они имеют надежное устройство для предохранения от самопроизвольного отвертывания.

Обмотка главных полюсов состоит из катушек, которые создают основную магнитодвижущую силу (м. д. с.) возбуждения. Катушки наматывают

Рис. 55. Схемы потоков рассеяния дополнительных полюсов без диамагнитной прокладки (а) и при ее наличии (б)

плашмя в два слоя из шинной меди. Междувитковую изоляцию катушек выполняют из асбестовой бумаги тол-шиной 0,3 мм, корпусную изоляцию — из пяти слоев липкой стеклоэскапоно-вой ленты толщиной 0,17 мм, уложенной вполуперекрышу, и одного слоя киперной ленты. Межкатушечные соединения и выводы изготовляют из провода ПМУ сечением 35 мм3.

Катушки закрепляют полюсными сердечниками, имеющими Т-образную форму. В процессе эксплуатации происходит усыхание изоляции, а следовательно, и нарушение плотности крепления катушек. Поэтому катушки прижимают к остову пружинными фланцами. Фланцы также предохраняют корпусную изоляцию от разрушения при вибрациях.

Дополнительные полю с ы. Они служат для создания магнитного поля в коммутационной зоне с целью улучшения коммутации тягового двигателя. Устанавливают их в нейтральных плоскостях между главными полюсами. Под влиянием поля дополнительных полюсов в коммутирующих витках наводится э. д. с, направленная против реактивной э. д. с. Включение обмоток дополнительных полюсов последовательно с обмоткой якоря способствует автоматической компенсации реактивной э. д. с. при изменении режимов работы двигателя. Полярность дополнительных полюсов при тяговом режиме обратна полярности соседних (по направлению вращения якоря) главных полюсов. Чтобы магнитный поток возрастал пропорционально току обмотки якоря, необходимо иметь слабое насыщение дополнительных полюсов.

Дополнительный полюс состоит из сердечника и катушки. Сердечники дополнительных полюсов изготовлены из стального литья. Их крепят к остову тремя болтами. Между сердечником и остовом положены диамагнитные подкладки толщиной 4,5 мм для уменьшения рассеяния потока (рис. 55).

Для обеспечения работы дополнительных полюсов на прямолинейной части кривой намагничивания необходимо иметь большой воздушный зазор между их сердечником и якорем бдп. Но увеличение воздушного зазора у полюса, имеющего высокий сердечник, вызывает повышение потока рассеяния. При этом значительная часть магнитного потока замыкается не через якорь, а через сердечники главных полюсов и остов (рис. 55, а). При установке диамагнитной прокладки и-разделении зазора бдп на две части рассеяние магнитного потока уменьшается (рис. 55, б), так как сердечник приближается к якорю и увеличивается магнитное сопротивление в цепи потоков рассеяния Фв, Это снижает степень насыщения цепи дополнительных полюсов и при изменении нагрузок обеспечивает компенсацию реактивной э. д. с, в результате чего улучшается процесс коммутации двигателя.

Катушки дополнительных полюсов наматывают из шинной меди на ребро. Изоляция этих катушек не отличается от изоляции катушек главных полюсов. Межкатушечные соединения и выводы двигателя выполнены из проводов

сечением 35 мм2. Для избежания нарушения плотности крепления катушек, возникающего при усыхании изоляции, применяют пружинные фланцы, которыми катушки прижимают к остову.

Конструкция машин постоянного тока

Машина постоянного тока состоит из двух систем: из неподвижной части — статора и подвижной — якоря. Статор состоит из корпуса, в котором укрепляются 2 вида полюсов: главные полюса, на которых располагается обмотка возбуждения и добавочные полюса, которые служат для улучшения работы машины.

Главные полюса собирают из листочков электротехнической стали (рис. 1), добавочные полюса также собирают из листочков электротехнической стали (рис. 2).

Главные полюса имеют башмак, который служит для растягивания магнитного поля вдоль окружности расточки якоря.

Главный полюс машины постоянного тока.

На главные и добавочные полюса надевается обмотка, которая изготавливается двумя способами: либо на каркасе, либо на гильзе.

Собранное по длине машины железо полюсов с одетыми на них обмотками пропитывается лаком и сушится в печах, в результате чего полюса представляют собой монолит, который с помощью болтов крепится в корпус.

Вращающаяся часть машины постоянного тока называется якорь и состоит из двух частей: обмотки якоря и коллектора.

Обмотка якоря укладывается в электротехническое железо круглой формы. На наружной части железа штампуются пазы. Железо круглой формы набирается из отдельных листочков электротехнической стали, набирается по длине, равной длине полюса и сажается на вал горячей посадкой.

В зависимости от мощности машины в железе якоря вырезаются пазы разной формы.

Для машин мощностью до 50 кВт пазы якоря делают грушевидной формы.

В пазы грушевидной формы укладывается обмотка круглого сечения, которая называется всыпной.

В электрических машинах мощностью более 50 кВт делаются пазы прямоугольного сечения с параллельными стенками.

И в эти пазы укладывается обмотка из проводов прямоугольного сечения.

Все провода круглого сечения поступают на электромашиностроительные заводы покрытые эмалевой изоляцией.

В пазы укладывается изоляция, которая называется корпусной.

Полузакрытый паз грушевидной формы с обмоткой и изоляцией: 1 — Гетинаксовый клин; 2 — Изолированные проводники; 3 — Прокладка из стеклоткани толщиной 0,18 мм; 4 — Прокладка из электрокартона толщиной 0,2 мм; 5 — Стеклолакоткань эскапоновая толщиной 0,18 мм; 6 — Электрокартон толщиной 0,2 мм.

Все обмотки якорей машин постоянного тока изготавливаются двухслойными, при этом кладут прокладку.

В отличие от всыпной, секции жесткой обмотки изготавливаются отдельно, и готовые секции укладываются в паз.

Все провода прямоугольного сечения поступают без изоляции, поэтому сначала их изолируют на специальных станках хлопчатобумажными, шелковыми или виниловыми нитками. Изолированные провода прямоугольного сечения собираются в секции.

Укладка обмотки в пазу: 1 — Сторона секции верхнего слоя; 2 — Сторона секции нижнего слоя.

Открытый паз прямоугольной формы с обмоткой и изоляцией: 1 — Деревянный клин; 2 — Прокладка из электрокартона; 3 — Проводник изолированный; 4 — Синтетическая лента или микалента толщиной 0,13 мм; 5 — Синтетическая пленка или микафолий толщиной 0,15 мм; 6 — Телефонная бумага; 7 — Электрокартон толщиной 0,2 мм; 8 — Прокладка из электроепртона.

Уложенную в пазы обмотку соединяют с коллектором.

Коллектор состоит из фигурной шайбы, напрессованной на вал якоря. В эту фигурную шайбу вставляют коллекторные пластины.

На коллекторной пластине имеются петушок, в который запаиваются концы обмотки якоря и ласточкин хвост, который служит для закрепления коллекторной пластины в фигурной шайбе.

Коллектор машины постоянного тока.

Ширина коллекторной пластины колеблется от 3 до 7 мм в зависимости от мощности машины.

Для придания машине постоянного тока формы и жесткости с корпусом статора соединяются крышки. В крышки запрессовываются подшипники, а сама крышка вставляется в вал.

Крышки бывают двух видов. Со стороны выходного вала крышка бывает закрытая и, как правило, с упорными подшипниками. Крышка со стороны коллектора имеет специальную конструкцию.

Крепление щеточного пальца к траверсе: 1 — Палец; 2 — Траверса; 3 — Изоляция; 4 — Шина токособирательная.

В крышке укрепляется траверса — это стальной круг с прорезями, которые служат для того, чтобы круг можно было двигать относительно геометрической нейтрали. К траверсе жестко крепятся щеткодержатели.

Щеткодержатель состоит из кармана для щеток, удерживающих пружин и изолированной прокладки, на которую крепится вывод от щетки.

Щеткодержатель со щеткой: 1 — Обойма щеткодержателя; 2 — Щетка; 3 — Пружина нажимная; 4 — Кабель токоведущий; 5 — Колодки для крепления к пальцу.

УСТРОЙСТВО ТЯГОВОГО ДВИГАТЕЛЯ

Тяговый двигатель электровоза, как и все двигатели постоянного тока, имеет следующие основные части: остов с поюсами, якорь, щеткодержатели и щетки, подшипниковые щиты (рис. 14). Конструктивные отличия тяговых двигателей от других электрических машин постоянного тока предопределены условиями их работы.

Размеры тягового двигателя ограничены габаритом — предельными очертаниями локомотива. Двигатели подвергаются значительным перегрузкам, тряске, ударам при прохождении колесных пар по неровностям пути, работают при температуре окружающей среды от +40 до — 50° С, в условиях больших колебаний напряжения в контактной сети. Очень трудно предотвратить проникновение в них пыли, влаги, снега.

Обеспечить длительную безотказную работу тяговых двигателей в таких условиях можно лишь при высоком качестве проектирования и изготовления, правильной эксплуатации и своевременном ремонте.

Якорь

У тягового двигателя якорь (рис. 15, а) состоит из сердечника, вала, обмотки и коллектора.

Сердечник собран из штампованных листов специальной электротехнической стали (рис. 15, б). Каждый лист изолирован от соседнего тонким слоем лака. Проще, казалось, было бы выполнить сердечник в виде сплошного цилиндра. Объясним, почему этого делать нельзя.

Когда якорь вращается, магнитные силовые линии пересекаются не только обмоткой, уложенной на нем, но и сердечником, вследствие чего в нем наводится э. д. с. Значения этой э. д. с. в точках сердечника, имеющих разные радиусы вращения, неодинаковы: чем ближе точки к поверхности, тем э. д. с. больше. Точки, лежащие ближе к поверхности сердечника, за одно и то же время проходят больший путь и пересекают большее число магнитных силовых линий, чем точки, расположенные недалеко от оси вращения. Под действием разности э. д. с, наведенных в сердечнике, возникают так называемые вихревые токи. Даже при небольшой разности э. д. с. вихревые токи могут быть значительными, так как электрическое сопротивление сплошного массивного цилиндра мало. Вихревые токи, проходя по сердечнику, нагревают его. На это бесполезно тратится электрическая энергия и тем самым снижается к. п. д. двигателя.

Избежать разности наведенных э. д. с. при вращательном движении якоря невозможно. Остается одно — увеличить электрическое сопротивление сердечника. Собирая сердечник из отдельных листов толщиной 0,3—0,5 мм, изолированных друг от друга, тем самым разделяют его на ряд проводников с малой площадью сечения и, следовательно, большим электрическим сопротивлением. Кроме того, увеличивают электрическое сопротивление стали, из которой изготовляют сердечники, добавляя в нее 1 — 1,5% кремния.

В сердечнике делают ряд круглых отверстий для пропуска воздуха, охлаждающего якорь, который нагревается теплом, выделяемым обмоткой при прохождении по ней тока, и не полностью устраненными вихревыми токами.

Валы якорей тяговых двигателей изготавливают из особой стали повышенного качества. И все же иногда приходится заменять «уставшие» валы. Поэтому листы сердечника собирают на специальной втулке, а не непосредственно на валу. Это позволяет при необходимости выпрессовывать вал из втулки, не разбирая сердечник, обмотку и коллектор.

Обмотку якоря укладывают в пазы его сердечника. Проводники обмотки соединяют один с другим в определенной последовательности, применяя так называемые лобовые соединения. Последовательность соединения должна быть такой, чтобы все силы взаимодействия, возникающие между проводниками с током и магнитным потоком, стремились вращать якорь двигателя в одну сторону. Для этого соединяемые проводники, образующие виток, должны быть расположены один от другого на расстоянии, примерно равном расстоянию между полюсами.

Начало и конец витка присоединяют к разным коллекторным пластинам в определенной последовательности, образуя таким образом обмотку якоря. Отдельные витки, составляющие обмотку, называют секциями.

Современные электрические машины постоянного тока, в том числе и тяговые двигатели, обычно делают многополюсными, т. е. они имеют не одну, а две, три и более пар полюсов. При этом проводники обмотки якоря могут быть соединены двумя способами, и в зависимости от этого получают обмотки двух типов — петлевую и волновую.

Показать обмотку якоря на чертеже в том виде, как ее выполняют в электрической машине, очень сложно. Поэтому для наглядности изображения полюса электрической машины и пластины коллектора, которые в действительности расположены по окружности, на рисунке изображают в виде развертки на плоскости. Это позволяет показать расположение проводников обмотки относительно полюсов магнитной системы, соединение проводников один с другим и с пластинами коллектора, а также соединение секций.

Медные пластины коллектора имеют в сечении форму клина. Одна от другой они изолированы прокладками из коллекторного миканита. Миканит изготовляют из лепестков слюды, обладающей очень высокими электрической прочностью и теплостойкостью, а также влагостойкостью. Склеивают лепестки специальными лаками или смолами.

В нижней части коллекторные и изоляционные пластины имеют форму так называемого «ласточкиного хвоста». «Ласточкины хвосты» пластин и прокладок надежно зажаты между коробкой коллектора и нажимной шайбой, стянутыми болтами. Такое крепление обеспечивает сохранение строго цилиндрической формы коллектора, что очень важно, так как к поверхности коллектора все время прижимаются щетки. Стоит хотя бы одной пластине выйти за очертания окружности коллектора, как щетки начнут подпрыгивать, искрить, что может привести к повреждению двигателя. То же самое может произойти при недостаточно высоком качестве обработки коллектора, а также в случае образования на его поверхности вмятин и выступов.

От коробки и нажимной шайбы коллекторные пластины изолируют, прокладывая конусы и цилиндр, изготовленные из миканита. Коллекторные пластины имеют выступы, называемые петушками. В петушках сделаны прорези, куда впаивают концы секций обмотки якоря.

Во время работы двигателя щетки истирают поверхность коллектора. Миканит более износостоек, чем медь, поэтому в процессе работы поверхность коллектора может стать волнистой. Чтобы этого не произошло, изоляцию в промежутках между медными пластинами после сборки коллектора делают меньшей высоты — продороживают коллектор специальными фрезами.

Щетки и щеткодержатели

Через щетки, установленные в щеткодержателях, электрический ток подводится к обмотке якоря тягового двигателя.

Щетки для тяговых двигателей изготовляют из графита, получаемого при нагреве в электрической печи сажи, кокса, антрацита. Такие щетки называют электрографитизированными. Изготовляя их, стремятся к тому, чтобы они имели высокое переходное сопротивление, низкий коэффициент трения, были упругими, износоустойчивыми.

Одна щетка обычно перекрывает несколько коллекторных пластин, что ухудшает коммутацию (объяснение этого термина будет дано ниже) двигателей. Однако если щетки и коллекторные пластины выполнить равными по ширине, то щетки получились бы очень тонкими и хрупкими. Кроме того, при прохождении большого тока необходимо обеспечить достаточную поверхность контакта между щетками и коллектором. Поэтому, чтобы получить необходимую площадь рабочей поверхности щеток при небольшой их ширине, пришлось бы щетку удлинить, а это привело бы к удлинению коллектора. Размеры же двигателя ограничены габаритом электровоза, и увеличение длины коллектора вызвало бы необходимость уменьшить длину сердечника якоря и проводников обмотки, что в свою очередь привело бы к снижению мощности двигателя.

Щеткодержатель (рис. 19) состоит из корпуса и кронштейна, корпус соединяют с кронштейном болтом. Для более надежного крепления и лучшего электрического контакта соприкасающиеся поверхности кронштейна и корпуса сделаны рифлеными. Щеткодержатели должны быть надежно изолированы от остова двигателя. Поэтому их кронштейны крепят к остову или подшипниковым щитам с помощью изоляторов.

Щетки прижаты к поверхности коллектора пальцами, соединенными с пружинами. Для улучшения контакта между щетками и коллектором применяют составные (разрезные) щетки.

Остов

У тягового двигателя остов (рис. 20) одновременно служит магнитопроводом, к нему крепят главные и дополнительные полюса. Остов (ярмо) должен оказывать минимальное сопротивление прохождению магнитного потока, поэтому его изготовляют из стали, обладающей хорошими магнитными свойствами.

В магнитной системе тяговых двигателей, установленных на электровозах переменного тока, пульсирующий выпрямленный ток вызывает дополнительные потери. Чтобы снизить их, в массивный остов часто впрессовывают вставку, набранную, подобно якорю, из отдельных листов.

На электровозах с опорно-осевым подвешиванием остову в поперечном сечении придавали почти квадратное очертание с несколько срезанными углами. Такая форма позволяла уменьшить размеры двигателя, что важно для размещения его на электровозе. Стремление к непрерывному снижению массы тяговых двигателей привело к применению остовов цилиндрической формы. К остову крепят главные и дополнительные полюса, щиты с роликовыми подшипниками, в которых вращается якорь электродвигателя, и другие детали; предусмотрены в остове люки для подвода и отвода охлаждающего воздуха. Остов имеет горловины, через которые в него устанавливают полюса, якорь и другие детали. В процессе эксплуатации электровоза приходится периодически проверять состояние коллектора и щеточного аппарата. Для этого в остове имеются смотровые люки, герметично закрываемые крышками.

Подшипниковые щиты. Ими плотно закрывают торцовые горловины остова с обеих сторон. Концы вала якоря закрепляют в подшипниках, размещенных в щитах. Поэтому щиты называют подшипниковыми. В современных тяговых двигателях применяют только роликовые подшипники качения, более надежные, чем шариковые и подшипники трения скольжения. Роликовые подшипники не требуют частого пополнения смазки и постоянного ухода.

При вращении вала тягового двигателя смазка может выбрасываться из подшипников. Чтобы избежать этого, на валу устанавливают специальные устройства, предупреждающие разбрызгивание и выбрасывание смазки — лабиринтные маслоуплотнители. Подшипниковые щиты предотвращают загрязнение частей двигателя и проникновение в него влаги.

Главные полюса

Они представляют собой сердечники, на которые надевают катушки обмотки возбуждения. Сердечники главных полюсов, как и якоря, собирают из отдельных листов стали. Зачем это делают? По катушке сердечника проходит постоянный магнитный поток, а сам сердечник неподвижен и, следовательно, вихревые токи в нем возникнуть не могут. Все это было бы так, если бы якорь имел гладкую поверхность. В действительности зубцы и впадины его сердечника, перемещаясь при вращении под полюсами, искажают магнитное поле и вызывают пульсацию магнитного потока, из-за чего в сердечнике полюса возникают вихревые токи. Вот и приходится набирать сердечник из тонких листов стали, т. е. выполнять шихтованным.

Чтобы обеспечить необходимое распределение магнитного потока по поверхности якоря, сердечнику (рис. 21, а и б) придают довольно сложную Т-образную форму: она определяется соотношением размеров ширины сердечника и его полюсного наконечника, формой воздушного зазора, наличием компенсационной обмотки, условиями размещения и закрепления ее и катушек главных полюсов, способом крепления сердечников к остову.

Тяговые двигатели электровозов постоянного тока имеют две или три пары главных полюсов, а на электровозах переменного тока — три пары полюсов.

Компенсационная обмотка, применяемая в тяговых двигателях пульсирующего тока и в мощных двигателях постоянного тока, служит для компенсации реакции якоря. Обмотку располагают в пазах наконечника главных полюсов (см. рис. 21, б) и соединяют последовательно с обмоткой якоря. В отечественных тяговых двигателях применена хордовая компенсационная обмотка (рис. 22) из мягкой прямоугольной медной проволоки, выполняемая катушками, которые можно устанавливать и снимать независимо от других обмоток. Крепят компенсационную обмотку в пазах клиньями.

Дополнительные полюса

Как и главные, эти полюса состоят из сердечников и катушек. Магнитный поток, необходимый для компенсации реактивной э. д. с, сравнительно невелик, вследствие чего дополнительные полюса имеют меньшие размеры, чем главные. Потери в их сердечниках, вызываемые пульсацией магнитного потока, незначительны, поэтому сердечники изготовляют сплошными. В машинах с тяжелыми условиями коммутации, а также в двигателях пульсирующего тока для уменьшения вихревых токов эти сердечники выполняют шихтованными.

Катушки дополнительных полюсов наматывают из полосовой меди. Число дополнительных полюсов всегда равно числу главных.

Остов, главные и дополнительные полюса образуют магнитную систему тягового двигателя. Магнитная система обеспечивает прохождение магнитного потока, его концентрацию в определенных частях двигателя.

Электрическая изоляция

Изоляция играет важную роль в обеспечении надежной работы любого электрического устройства, в том числе и двигателей. Изоляция тяговых двигателей подвергается значительному нагреву, воздействию влаги, перенапряжений, вибрации, поэтому она должна обладать достаточной электрической и механической прочностью, быть нагрево- и влагоустойчивой. Нагревоустойчивость — один из основных показателей качества изоляции, в зависимости от нее все электроизоляционные материалы делят на классы. Класс изоляции обозначается буквами латинского алфавита. В соответствии с ГОСТ 2582—81 «Машины электрические вращающиеся тяговые. Общие технические требования» в тяговых машинах используют изоляцию классов

В, F, Н, Р.

Применение изоляции высокого класса повышает надежность тягового двигателя, позволяет при тех же размерах реализовать большую мощность, допускать более высокие температуры нагрева его частей.

Где же применяют изоляцию в тяговых двигателях? Прежде всего в обмотке якоря (рис. 23): изолируют друг от друга медные провода, из которых выполнена эта обмотка,— витковая изоляция; каждую секцию изолируют от корпуса и одну от другой — корпусная изоляция. Корпусная изоляция от механических повреждений защищена покровной. Кроме того, секции, расположенные в одном пазу, имеют еще общую покровную изоляцию и прокладки, которые укладывают на дно паза, между секциями, а также между верхней секцией и клином. В катушках полюсов изолированными выполняют отдельные витки, слои витков и выводы, изолируют также всю катушку от остова двигателя.

Кронштейны щеткодержателей изолируют от корпуса двигателя с помощью фарфоровых изоляторов (см. рис. 19). Изоляцию коллекторных пластин относительно корпуса и одну от другой выполняют так, как показано на рис. 18.