Для чего служит автосцепка

Автосцепка СА-3. Устройство и действие

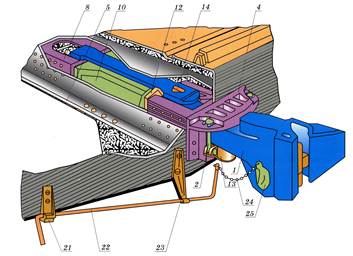

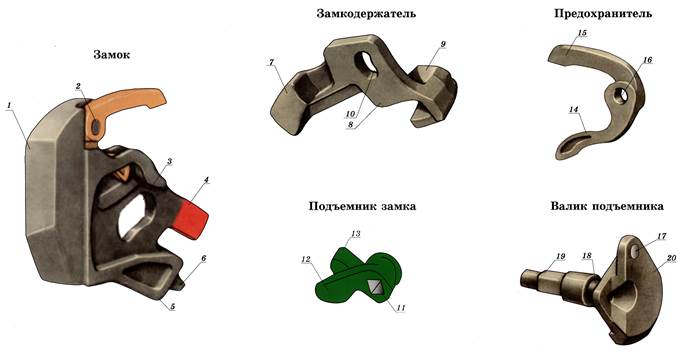

Автосцепка СА-3 состоит ка корпуса и механизма, расположенного в головной его части. Деталями механизма автосцепки являются: замок, замкодержатель, собачка (предохранитель замка), подъёмник замка и валик подъёмника. Все детали представляют собой стальные отливки.

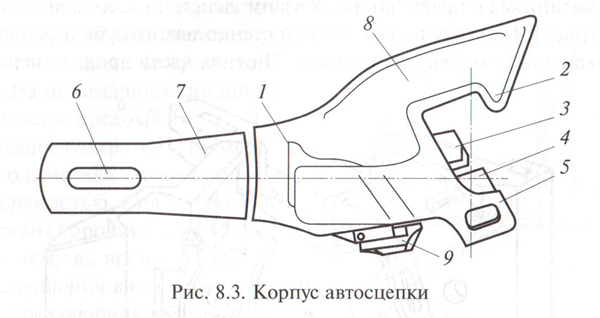

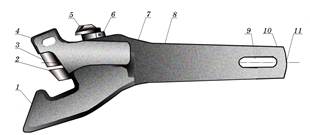

Механизм, собранный в кармане головы корпуса автосцепки, запирается болтом с гайкой и двумя предохранительными шайбами. Корпус автосцепки представляет собой пустотелую стальную отливку, головная часть которой переходит в удлинённый хвостовик. Голова автосцепки имеет большой зуб и палый зуб. Пространство, заключённое между этими неподвижными зубьями, представляет собой зев автосцепки. В зев собранной автосцепки выступают рабочая часть замка и лапа замкодержателя.

Проекция на горизонтальную плоскость, т. е. очертание в плане зубьев, зева и выступающей в зев части заюка, называется контуром зацепления автосцепки. Для того чтобы обеспечить правильное взаимное сцепление всех автосцепок СА-3, контур зацепления их должен быть стандартным (ОСТ-6453).

При сжатии автосцепок голова корпуса воспринимает усилия ударной (торцовой) поверхностью малого зуба, стенкой зева и боковыми поверхностями большого и малого зубьев. При растяжении автосцепок усилия воспринимаются тяговыми (тыльными) поверхностями большого и малого зубьев и внутренней боковой стенкой малого зуба, на которую опирается замок.

Сбоку, со стороны малого зуба, корпус автосцепки имеет специальный прилив—ухо, предназначенное для надевания на него скобы винтовой стяжки для сцепления автосцепки с винтовой упряжью при маневровой работе. Голова корпуса автосцепки заканчивается сзади упором, предназначенным для передачи жёсткого удара торцам хребтовой балки через буферный брус и ударную розетку. Такая передача удара на торцы хребтовой балки необходима для предохранения автосцепного устройства и рамы вагона от разрушения. Это предупреждает также телескопирование кузовов вагонов.

Пустотелый хвостовик корпуса автосцепки имеет прямоугольное сечение постоянной высоты по всей длине его. Отверстие на конце хвостовика предназначено для соединения автосцепки с тяговым хомутом. Торцовая часть хвостовика выполнена в виде вертикальной цилиндрической поверхности, чем облегчается перемещение автосцепки в горизонтальной плоскости. Концевая часть хвостовика от торца до отверстия называется перемычкой.

В голове корпуса автосцепки имеется карман для размещения в нём механизма. Если смотреть на голову корпуса автосцепки спереди, то в стенке зева видны два окна: левое, примыкающее к малому зубу, предназначенное для выхода в зев рабочей части замка, и соседнее с ним правое для выхода лапы замкодержателя.

Окно для замка сверху ограничено верхней перемычкой малого зуба, а внизу — нижней перемычкой малого зуба.

Полость для размещения лапы замкодержателя ограничена со стороны кармана стенкой, ребро которой служит ограничителем ухода лапы замкодержателя внутрь корпуса. Внизу этой полости имеется окно, позволяющее извне воздействовать на хвостовик лапы замкодержателя с целью восстановления сцепления ошибочно расцепленных автосцепок.

В кармане головы корпуса расположены специальные приливы, служащие для правильного размещения, и опоры деталей механизма. На внутренней стенке кармана корпуса со стороны малого зуба расположен серповидный упор, ограничивающий перемещение замка внутрь кармана. Внизу серповидный упор заканчивается горизонтальной полочкой, являющейся опорой для верхнего плеча собачки. Внизу находится круглое отверстие для прохода и размещения в нём стержня валика подъёмника.

На противоположной стенке кармана со стороны большого зуба имеется цилиндрический шип, на который навешивается замкодержатель автосцепки. Внизу расположено круглое отверстие, предназначенное для опоры тонкой части стержня валика подъёмника. Козырёк и прилив являются опорами для подъёмника замка. Дно кармана наклонное. В верхней его части имеется окно, предназначенное для прохода сигнального отростка замка. Ниже расположено отверстие, в которое входит направляющий зуб опорной части замка. Отверстие в дне кармана служит для выхода мусора, случайно попавшего в корпус автосцепки.

Вертикальное отверстие, проходящее по всей высот малого зуба, сделано только для облегчения конструкции н улучшения условий отливки.

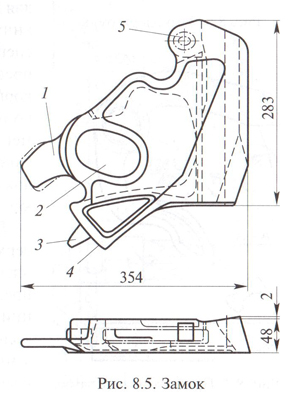

Замок автосцепки служит для запирания сцепленных автосцепок. В верхней его части находится цилиндрический шип для навешивания на него собачки. В середине дуговой опорной поверхности замка расположен направляющий зуб.

Замок опирается поверхностью на наклонное дно кармана корпуса автосцепки и перекатывается по нему при сцеплении или расцеплении автосцепок. Направляющий зуб препятствует смещению опоры замка по дну кармана. В середине замка имеется овальное отверстие, через которое проходит стержень валика подъёмника. За овальным отверстием расположен сигнальный отросток, окрашенный красной краской. Он служит для проверки положения замка в сцепленной автосцепке при наружном осмотре сбоку поезда. Рабочая часть замка утолщена к наружному краю путём наклона одной из её боковых поверхностей. Это утолщение сделано для того, чтобы затруднить выжимание замка из зева внутрь кармана корпуса силами трения при перемещениях сцепленных автосцепок относительно друг друга во время хода поезда. Кроме того, это утолщение увеличивает срок службы замка.

Автосцепное устройство

НАЗНАЧЕНИЕ: служит для надежного сцепления вагонов и локомотива между собой и для передачи тяговых и тормозных усилий между ними, а также для амортизации и гашения толчков и ударов, возникающих при трогании и торможении поезда.

УСТРОЙСТВО: состоит из:

· Предохранитель – предохраняет автосцепки от саморасцепа и имеет верхнее и нижнее фигурные плечи 15 и14, а также отверстие для навешивания на шип замка 16.

·

Упряжное устройство состоит из:

§

§ Шайба 8, в которую упираются пружины.

§ Три двухгранных клина 2 с двумя наружными гранями и внутри наклонная и вертикальная плоскости под угол 60˚. Клинья вертикальной плоскостью упираются в шайбу.

§ Трехгранный усеченный конус 1. наклонные плоскости которого совпадают с наклонными плоскостями клиньев и скользят по ним.

§ Гайка 4, которая наворачивается на монтажный болт и удерживает все детали.

Расцепной привод состоит из:

Дата добавления: 2015-10-21 ; просмотров: 21245 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Автосцепное устройство

Назначение: Автосцепное устройство служит для соединения вагонов друг с другом и локомотивом, передачи и смягчения растягивающих и сжимающих усилий, а также для удержания вагонов на определённом расстоянии друг с другом.

Автосцепное устройство располагается в концевой части (консольной) хребтовой балки вагона.

Автосцепное оборудование П/С РЖД подразделяется на два типа:

Вагонного – устанавливается на всех грузовых и пассажирских вагонах, электровозах, тепловозах, электропоезда; Паровозного – устанавливается на всех паровозах, специальном П/С.

Также Автосцепки могут быть разделены на две большие группы:

Перевод П/С России на автосцепку осуществлялся с 1934 по 1957 годы

Автосцепное устройство состоит из:

а) двухплечевой расцепной рычаг;

б) кронштейн с полочкой

б) двух маятниковых подвесок;

в) центрирующая балочка на которую опирается корпус автосцепки.

4. Упряжного устройства состоящее из:

в) упорная плита и два болта с планкой, запорными шайбами и шплинтом.

Внутри тягового хомута находится поглощающий аппарат, который размещается между задними упорами и упорной плитой, взаимодействующей с передними упорами. Упряжное устройство предохраняется от падения поддерживающей планкой, укрепленной снизу к горизонтальным полкам хребтовой балки восемью болтами. Упряжное устройство предохраняется от падения поддерживающей планкой.

5. Опорных частей состоящих из:

б) поддерживающая планка. – удерживает автосцепку в горизонтальном положении и на определённой высоте.

задние упоры объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки рамы. Передние упоры объединены между собой посредством ударной розетки и также жестко укреплены к вертикальным стенкам хребтовой балки.

6. Дополнительно вагоны пассажирского парка (автосцепное оборудование) включает:

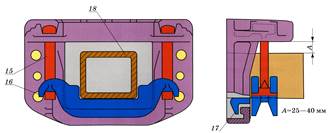

Буферное устройство состоит из:

стакана, который крепится к концевой балке рамы вагона с помощью 4-х, 6-ти болтов;

тарели со стержнем.

Стержень входит во внутрь стакана и упирается в 2 пружины. При получении нагрузки тарелью стакан передает нагрузку на пружины, сжимая их, и одновременно смягчая нагрузку, пружины передают нагрузку на концевую балку рамы вагона;

внутри стакана находятся 2 пружины и крепления стержня (стержень переменного диаметра)

Тарель → стержень → пружина → концевая балка.

А) Корпус автосцепки с деталями механизма- корпус представляет собой полую стальную отливку, которая состоит из головной части, переходящей в удлинённый пустотелый хвостовик, в котором имеется отверстие для размещения клина, соединяющего автосцепку с тяговым хомутом. – для размещения деталей механизма и сцепления единиц П/С. Корпус состоит из головной части и хвостовика. Хвостовая часть корпуса автосцепки полая, имеет отверстие для клина тягового хомута, перемычку и торец цилиндрической формы для передачи ударных нагрузок.

В) Пространство между малым и большим зубьями называется зевом автосцепки. (очертание в плане малого и большого зубьев, а также в выступающей части называется КОНТУРОМ ЗАЦЕПЛЕНИЯ АВТОСЦЕПКИ. Торцовые поверхности малого зуба и зева называют ударными, а задние поверхности большого и малого зубьев — тяговыми.

ЗАМОК – запирает сцепленные автосцепки.

состоит из: а) сверху имеется шип для навешивания предохранителя:

б) в средней части имеется овальное отверстие, через которое пропускается валик подъёмника:

2. ЗАМКОДЕРЖАТЕЛЬ- предохраняет замок от ухода вглубь корпуса и предотвращает самопроизвольное расцепление автосцепок, кроме этого он вместе с подъёмником удерживает замок в расцепленном положении. Состоит из:

б) Лапа – взаимодействует со смежной автосцепкой.

в) Противовес – после сцепления автосцепок лапа под давлением зуба соседней автосцепки уходит вглубь корпуса, противовес поднимается вверх и встаёт напротив верхнего плеча предохранителя.

3. ПРЕДОХРАНИТЕЛЬ – имеет форму двухплечего рычага. Предохранитель замка вместе с замкодержателем препятствует самопроизвольному расцеплению автосцепок.

Предохранитель имеет: верхнее плечо, нижнее плечо, и отверстие для навешивания на шип замка. В сцепленных автосцепках верхнее плечо предохранителя лежит на полочке корпуса, упирается в противовес замкодержателя и препятствует самопроизвольному уходу замка в корпус. При расцеплении автосцепок подъёмник давит на нижнее плечо, поворачивает предохранитель и выключает его блокирующее действие на замок.

ПОДЪЁМНИК – участвует в расцеплении автосцепок и удерживает замок при установке автосцепки в положении «на буфер». Подъёмник служит для подъёма верхнего плеча предохранителя, увода замка внутрь кармана и удержания его вместе с замкодержателем в утопленном положении.

Подъёмник имеет два пальца (широкий и узкий палец) и квадратное отверстие. Из которых широкий на нижнее плечо поворачивает предохранитель, поднимая его верхнее плечо, и уводит замок внутрь кармана, а узкий палец удерживает замок внутри кармана до разведения вагонов.

ВАЛИК ПОДЪЁМНИКА с запорным болтом – предназначенный для поворота подъёмника с помощью расцепного привода. Валик подъёмника закреплён болтом и тем самым удерживает в собранном состоянии все детали механизма.

Имеет: балансир, выемку, стержень, отверстие для цепи.

Балансир валика облегчает возвращение его в начальное положение.

Отверстие служит для соединения балансира валика с цепью привода.

В выемку устанавливают стопорный болт.

Стержень валика имеет толстую, тонкую, цилиндрическую, квадратную части.

Стопорный болт с двумя гайками и шайбами служит для закрепления валика подъёмника, установки деталей механизма в собранном состоянии.

Сцепление автосцепки происходит автоматически при нажатии или соударении сцепляемых вагонов до 15 км\час. При сцеплении замок перемещается в корпус, автосцепки скользят одна по другой в горизонтальной плоскости, направляемые скошенными поверхностями больших зубьев так. Что малый зуб и замок каждой из двух автосцепок входят в зев другой автосцепки.

Расцепление автосцепок происходит после поворота рычага расцепного привода против часовой стрелки (на буфер). Цепочка расцепного привода поворачивает валик подъёмника и подъёмник.

ПРИЧИНЫ САМОРАСЦЕПА АВТОСЦЕПОК.

В процессе эксплуатации сцепленные автосцепки могут саморасцепиться по следующим причинам:

Изломы, изибы, износы автосцепки. Длинная, короткая цепь. Излом и изгиб верхнего плеча предохранителя. Недостаточная толщина рабочей поверхности замка – сцепленные автосцепки не запираются. Изгиб сигнального отростка замка. Излом и изгиб направляющего зуба. Излом шипа для навешивания предохранителя. Выпадение валика подъёмника Заклинивание валика подъёмника. Износ большого и малого зубьев корпуса. Изгиб большого зуба корпуса. Превышение допустимой разности высот между смежными осями сцепленных автосцепок.

ПРИЗНАКИ НАЛИЧИЯ ТРЕЩИН ЯВЛЯЮТСЯ

Скопление валика пыли летом. Скопление инея зимой. В местах образования свежей трещины, при освещении фонарём всегда видна тень. Выход сигнального отростка – автосцепки имеют неполное сцепления и расцеплены.

РАССТОЯНИЕ ОТ ГОЛОВКИ РЕЛЬСА ДО ПРОДОЛЬНОЙ ОСИ АВТОСЦЕПКИ

Установлены следующие нормативы расстояния головки рельса до продольной оси автосцепки.

Порожние Г/В, П/В не более 1080мм; Пассажирские вагоны с пассажирами не менее 980мм; Четырёхосные гружёные Г/В не менее 950мм; Восьмиосные Г/В не менее 990мм.

Проверка производится шаблоном не реже одного раза в год. Высоту автосцепки замеряют шаблоном для измерения высоты автосцепки, который устанавливается опорами на головки рельсов пути.

РАЗНИЦА ПО ВЫСОТЕ ЦЕНТРОВ СЦЕПЛЕННЫХ АВТОСЦЕПОК должна быть в пределах: (не должна превышать)

ПРЕВЫШЕНИЕ УСТАНОВЛЕННЫХ РАЗМЕРО МОЖЕТ ПРИВЕСТИ К САМОРАСЦЕПУ.

ПРОВЕРКА АВТОСЦЕПОК СПЕЦИАЛЬНЫМИ ШАБЛОНАМИ производится на реже один раз в год

А) Проверка специальным ломиком – ЛОМИК ГЛАДУНА. – проверяют неисправность механизмов сцепленных автосцепок в сжатом состоянии (сцепленные Г/В, П/В). Для проверки предохранителя от саморасцепа ломик заострённым концом вводят между ударной стенкой зева одной автосцепки и замком другой автосцепки. Поворачивая выступающий конец ломика, нажимают заострённым концом на замок. Уход замка должен быть не более 20мм. При этом должен быть слышен чёткий металлический стук от удара предохранителя в противовес замкодержателя. Если сверху ломик невозможно ввести, его вводят через нижнее отверстие и нажимают на замок в нижней части.

Б) ШАБЛОН № 000. Проверки автосцепки аналогичные № 000, только дополнительно проверят отсутствие преждевременного включения предохранителя при сцеплении автосцепок. – Автосцепка годна если при нажатии на замок он свободно уходит в карман. При проверке предохранителя замка свободный ход замка от кромки малого зуба должен быть не менее 7мм и не более 18мм (измерение проводят в верхней части замка).

В) ШАБЛОН № 000. (ХОЛОДОВА )- проверяются автосцепки концевых вагонов и расцепленном состоянии, не реже одного раза в год. Производится проверка износа поверхностей зацепления корпуса и действие при этом механизма автосцепки.

Данным шаблоном можно замерить 7 положений (позволяет выявить недопустимые износы, уширение зева корпуса, неисправности деталей механизма, контролировать разность высот по высоте).

7 ПОЛОЖЕНИЙ АВТОСЦЕПКИ ПРИ ИЗМЕРЕНИИ ШАБЛОНОМ № 000

Грузовые вагоны нового поколения выпускаются с автосцепкой нового типа СА – 4 (сцепка автоматическая, нового поколения). Автосцепка имеет стандартные размеры контура зацепления, что обеспечивает её сцепление с автосцепкой СА – 3.

Для повышения надёжности в эксплуатации корпус автосцепки СА – 4 имеет отличительные особенности:

Переход от головы корпуса к хвостовику выполнен плавно, хвостовик корпуса усилен. Площадь поверхности перемычки в местах взаимодействия с клином тягового хомута увеличена. В нижней части малого зуба предусмотрено направляющее крыло, которое позволяет сцеплять автосцепки с первоначальной разностью высот до 140мм. При обрыве корпуса автосцепки или утере клина тягового хомута автосцепка удерживается крылом соседней автосцепки от падения на путь. Замок оборудован пружиной, удерживаемой выступами на корпусе и замке.

АВТОСЦЕПКА СА – 3М.(модернизированная)

Применяют на восьмиосных грузовых вагонах с усиленным автосцепным устройством. Для повышения надёжности толщина стенок корпуса увеличена на 30 %, а малый зуб имеет ограничитель вертикальных перемещений. Центрирующий прибор установлен на пружинах. Соединение автосцепки с тяговым хомутом выполнено цилиндрическим валиком со вкладышем. Автосцепное устройство оборудовано торсионным механизмом (торсион соединяет прилив центрирующей балочки с соединительной балкой). При нахождении вагона в кривом участке пути торсионный механизм отклоняет автосцепку в центр кривой и обеспечивает сцепление вагонов. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на большой угол.

ВИДЫ ОСМОТРА АВТОСЦЕПОК

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра:

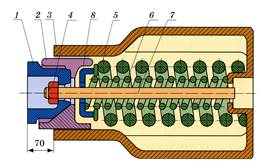

Поглощающие аппараты предназначены для амортизации и поглощения ударных сил, действующих на вагон в процессе эксплуатации (смягчает удары и рывки).

Поглощающий аппарат расположен между верхней и нижней тяговыми полосами хомута.

Подразделяются на следующие типы:

На дорогах Ж/Д применяют пружинно – фрикционные и эластимерными элементами (резином еталическими).

ВИДЫ ПОЛГОЩАЮЩИХ АППАРАТОВ

Пружинно – фрикционные к ним относятся:

3). Ш-2Т грузовые восьмиосные вагоны, восьмиосные тепловозы

ВСЕ Пружинно –поглощающие аппараты имеют корпус с шестигранной горловиной, в которой размещены нажимной конус и три клина. Межу клиньями и днищем корпуса размещены пружины подпорного комплекта.

Принцип работы поглощающих аппаратов

При нажатии усилием клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями. Давление клиньев на корпус увеличивается по мере сжатия пружин и к концу хода аппарата оно достигает наибольшего значения. Чтобы клинья при своём перемещении не смещались в одну сторону и не перекашивались, горловина корпуса выполнена шестигранной. Окончанием хода аппарата считается положение, при котором нажимной корпус полностью входит в корпус аппарата, а упорная плита касается горловины корпуса. После уменьшения сжимающей силы происходит восстановление (отдача) аппарата за счёт упругих сил пружин.

ПОГЛОЩАЮЩИЕ АППАРАТЫ ПОВЫШЕННОЙ ЭНЕРГОЁМКОСТИ

На дорогах РФ в настоящее время внедряют в эксплуатацию поглощающие аппараты повышенной энергоёмкости:

7). Ш-6- ТО-4. – пружинно – фрикционный аппарата. Для четырёхосных грузовых вагонов. Рабочий ход аппарата – 120мм. Аппарат состоит из корпуса, выполненного за одно целое с тяговым хомутом, отъёмного днища, нажимного конуса, фрикционных клиньев, опорной шайбы, наружной пружины, внутренних пружин (между которыми установлена промежуточная шайба), стяжного болта с гайкой.

8). Поглощающий аппарат 73ZW 12- состоит из эластомерного амортизатора с задней плитой и с болтами, корпуса поглощающего аппарата и крышки. Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упруго сжимаемым материалом (эластомером). При сжатии амортизатора шток выходит в корпус сжимает эластомер, создавая высокое внутреннее давление.

При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счёт перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленном в штоке. Обратный ход штока обеспечивается за счёт накопления энергии в камере сжатия.

Исправность аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно быть в пределах 110-150мм в незаторможенном состоянии.

9). Поглощающий аппарат АПЭ-95- УВЗ состоит из литого корпуса поглощающего аппарата с антифрикционным кольцом и амортизатора. Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким, упруго сжимаемым рабочим материалом (эластомером). При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление. При ударном динамическом сжатии амортизатора поглощение энергии происходит за счёт перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленном на штоке. Обратный ход штока обеспечивается за счёт накопления энергии в камере сжатия.

ПОРЯДОК ОБСЛУЖИВАНИЯ ЭЛАСТОМЕРНЫХ ПОГЛОЩАЮЩИХ АППАРАТОВ

При подготовке поездов на ПТО, осмотре вагонов под погрузку у эластомерного аппарата контролируется расстояние от упора головы автосцепки до ударной розетки, которое должно быть в пределах 110-150мм. Браковочным признаком всех типов эластомерных ПА является наличие суммарного зазора между передним упором и упорной плитой и задним упором и корпусом поглощающего аппарата более 5мм, наличие на деталях вытекающей эластомерной массы.

При обнаружении суммарного зазора более 50мм вагон должен быть отцеплён в текущий отцеп очный ремонт, где аппарат снимается с вагона и заменяется на исправный. При выявлении неисправного ЭПА обязательно должен быть составлен акт Ф. ВУ – 41.

ВНЕШНИЕ ПРИЗНАКИ НЕИСПРАВНОСТИ АВТОСЦЕПНОГО УСТРОЙСТВА.

Наличие посторонних предметов под головками маятниковых подвесок, на центрирующей балочке, под хвостовиком. Отсутствие сигнального отростка. Излом направляющего зуба замка. Трещины в узлах автосцепного устройства выявленные по следам коррозии, налчичию пылевого валика в(летнее время), инея (в зимнее время). Короткая или длинная цепь расцепного привода. Недопустимое расстояние от упора головы автосцепки до ударной розетки. Отсутствие стопорных болтов.

Устройство автосцепки СА-3

Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок. Состоит из корпуса и деталей механизма сцепления.

Корпус, являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец — цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости.

Часть хвостовика, расположенная между отверстием для клина тягового хомута и торцом, называется перемычкой. Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной и боковой поверхностями малого зуба, ударной стенкой зева и боковой поверхностью большого зуба, а при растяжении — тяговыми поверхностями и соответственно малого и большого зубьев. Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80мм вверх и 80 мм вниз от продольной оси корпуса). Указанные поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки).

На корпусе со стороны малого зуба сделан прилив с отверстиями для валика подъемника и запорного болта. В ударной стенке зева имеются два окна: большое — для выхода в зев замка и малое — для выхода лапы замкодержателя. Хвостовик корпуса имеет высоту 130 мм, которая в зоне перехода к голове увеличена до 140мм. Отверстие в малом зубе сверху может перекрываться стенкой.

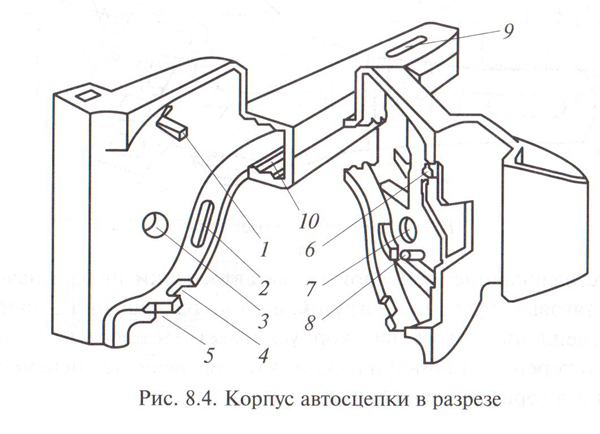

Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив 1 (рис. 8.4) вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку, на которую опирается верхнее плечо предохранителя. На дне кармана корпуса имеются отверстия: 2 — для сигнального отростка замка, 4 — дня направляющего зуба замка и 5 — для выпадения мусора, случайно попавшего в карман.

В стенке корпуса со стороны малого зуба имеется отверстие 3 с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, со стороны большого зуба — отверстие для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы 7 и 8, которые служат опорами для подъемника, а выше — шип 6 для навешивания замкодержателя.

Вдоль хвостовика 9 на его горизонтальных стенках с выходом в переходную зону положены ребра жесткости 10.

8.2.1. Детали механизма сцепления

Механизм сцепления состоит из замка, замкодержателя, предохранителя замка, подъемника, валика подъемника.

Замок (рис. 8.5) состоит из овального отверстия 2; направляющего зуба 3; сигнального отростка 1; цилиндрического шипа 5.

Замок своей замыкающей частью запирает сцепленные автосцепки. Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда. На цилиндрический шип 5 навешивается предохранитель. Через овальное отверстие 2 проходит валик подъемника. Замок опирается поверхностью 4 на наклонное дно кармана корпуса и перекатывается по нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана.

Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив, имеющий прорезь под нижнее плечо предохранителя. По сигнальному отростку 1 судят о положении замка в автосцепке при ее наружном осмотре сбоку вагона. Для лучшей видимости отросток окрашивают красной краской.

Замки прежних выпусков имеют сигнальный отросток формы, изображенной штрихпунктирной линией; практика показала, что такие сигнальные отростки в месте перехода к корпусу замка отламываются вследствие вибрационных нагрузок.

Замкодержатель (рис. 8.6) состоит из противовеса 1; овального отверстия 3;лапы 4; расцепного угла 5.

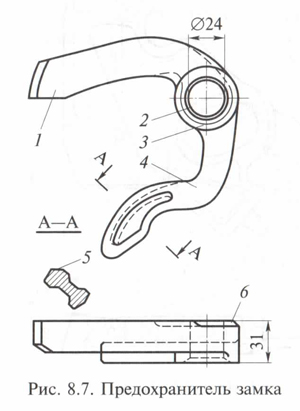

Предохранитель (рис. 8.7) состоит из верхнего плеча 1; нижнего фигурного плеча 4; отверстия 2. Верхнее плечо 1 предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя. Отверстие 2 служит для навешивания на шип замка. Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска 7 в основании верхнего плеча и фаска вокруг втулки 3 предназначены для

того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

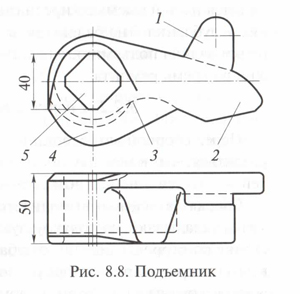

Подъемник (рис. 8.8) состоит из широкого пальца 1; узкого пальца 2;

квадратичного отверстия 5. Подъемник удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов и служит для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса.

Широкий палец 1 поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя. Отверстие 5 предназначено для квадратной части стержня валика подъемника. Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотрено для опоры подъемника на прилив в кармане корпуса.

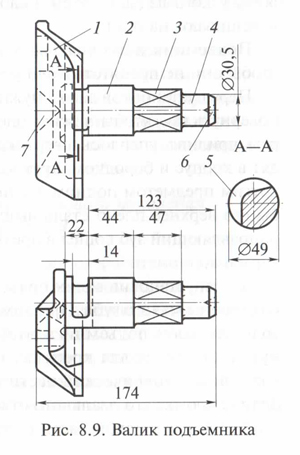

Валик подъемника (рис. 8.9) состоит из балансира 1; стержня, который состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3частей.

Валик подъемника предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях. В собранной автосцепке цилиндрические 2 и 4 части располагаются в соответствующих отверстиях корпуса, а квадратная часть 3 находится в отверстии подъемника.

Толстая цилиндрическая часть удерживает замок от выпадения, имеющаяся на ней выемка 5 предназначена для запорного болта. Конические углубления 7 на балансире и 6 на торце стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.

8.2.2. Сборка и разборка автосцепки

Перед сборкой автосцепки необходимо осмотреть карман корпуса и убедиться, что в нем нет посторонних предметов и приливы для деталей находятся в исправном состоянии.

Сборка автосцепки выполняется в следующем порядке: подъемник замка укладывают на полукруглую опору, расположенную в кармане на стенке со стороны большого зуба так, чтобы широкий палец был повернут кверху, а прилив корпуса вошел в углубление подъемника со стороны узкого пальца. Затем в карман корпуса вводят замкодержатель и навешивают на шип.

Подъемник и замкодержатель следует прижать к стенке кармана, чтобы они не препятствовали установке замка.

Перед установкой замка нужно на его шип надеть предохранитель и повернуть так, чтобы нижнее плечо предохранителя, пройдя через прорезь прилива, уперлось в вертикальную стенку замка. Затем замок вводят в корпус и бородком, крючком Г образной формы или каким-либо другим предметом поднимают нижнее плечо предохранителя так, чтобы его верхнее плечо стало выше полочки, находящейся в кармане, а направляющий зуб вошел в предназначенное для него отверстие на дне

кармана.

Далее, установив валик подъемника, вводят его в отверстие корпуса со стороны малого зуба. При этом следует слегка нажать на замок и протолкнуть валик подъемника, чтобы его балансир дошел до прилива корпуса и отверстие для крепящего болта расположилось против паза на толстой цилиндрической части стержня, затем замок надо отпустить. Задняя кромка его овального отверстия должна находиться против толстой цилиндрической части стержня валика подъемника.

Чтобы проверить, правильно ли выполнена сборка, рукой нажимают на замок и переметают его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем отпускают. Замок должен быстро и беспрепятственно возвратиться в свое начальное положение. Так же проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого определяют, нет ли заданий в деталях механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают. Валик подъемника и другие детали должны свободно возвратиться в исходное положение. Подвижность деталей проверяют несколько раз подряд.

После сборки механизма автосцепки контролируют надежность перекрытия полочки верхним плечом предохранителя. Для этого замок вытягивают из кармана корпуса, насколько позволяют зазоры между удерживающими его деталями, а затем вталкивают внутрь кармана. Замок должен свободно уходить внутрь кармана корпуса.

Механизм автосцепки закрепляют в корпусе запорным болтом длиной 90 мм и диаметром 10 мм. Под головку ставят фасонную шайбу и пропускают его через отверстие в приливе на стенке корпуса так, чтобы болт прошел выемку в утолщенной цилиндрической части валика подъемника. Болт закрепляют гайкой, под которую предварительно устанавливают фасонную шайбу.

Полукруглую часть шайбы загибают на грань завернутой гайки для предохранения от самопроизвольного отвертывания. Таким же образом загибают шайбу на грань головки болта. На этом сборка заканчивается. После сборки автосцепки, чтобы снова проверить подвижность деталей, поворачивают до отказа валик подъемника, как было описано выше.

Разбирают автосцепку в порядке, обратном сборке.

8.2.3. Автосцепное устройство нового поколения.

Автосцепка СА-4

Для грузовых вагонов нового поколения разработано автосцепное устройство полужесткого типа с новым механизмом сцепления, исключающим саморасцепы поездов. Контроль исправного состояния автосцепок в эксплуатации может производиться теми же методами и с использованием тех же инструментов и шаблонов, которые применяются для контроля автосцепки СА-3. Новый механизм обеспечивает большую надежность работы за счет исключения возможности опережения включения предохранителя (табл. 8.1).

Таблица 8.1

Показатели автосцепок СА-3 и СА-4

Параметр

Допускаемая разность высот перед

сцеплением

Возможность падения на путь при обрыве

Возможность опережения включения предохранителя

Безремонтный пробег при вероятности 0.95

Возможность автоматического соединения

тормозных магистралей

Динамическая стабильность механизма

сцепления

От продольных

и вертикальных

ускорений

Для повышения прочности шарнирное соединение с тяговым хомутом выполнено с увеличенным радиусом контакта клина с перемычкой хвостовика. В целях предотвращения падения на путь автосцепки применен расцепной рычаг с двумя цепочками.

Разработанная автосцепка с новым механизмом сцепления позволяет:

• обеспечивать сцепление вагонов с разностью между продольными осями автосцепок до 140 мм перед сцеплением;

• исключить падение автосцепки на путь при обрыве;

• увеличить безремонтный срок службы за счет применения износостойких покрытий в контуре зацепления и на хвостовике автосцепки;

• повысить прочность зоны перехода от головы к хвостовику корпуса на 5—10 %, а также в зоне перемычки хвостовика;

• снизить массу автосцепки (на 10 %) за счет уменьшения размеров головной части корпуса по вертикали;

• автоматически соединять тормозные рукава при сцеплении вагонов.

Новый механизм сцепления существенно отличается от механизма автосцепки СА-3. Замок подпружинен и перемешается поступательно, а предохранитель располагается на стержне валика подъемника и его перемещение (поворот) не зависит от движения замка. Нежелательное воздействие вертикальных сил заблокировано кромкой ударной стенки зева. Такая конструкция предохранителя практически исключает его повреждение в эксплуатации.

При действующих нормативах новый механизм в процессе сцепления обеспечивает устойчивую работу без каких-либо поломок деталей. Механизм с поступательно перемещающимся замком позволяет уменьшить размеры головы корпуса автосцепки и снизить его массу на 15 кг. Перспективное автосцепное устройство позволяет при необходимости заменять его серийным как в комплекте, так и по узлам.

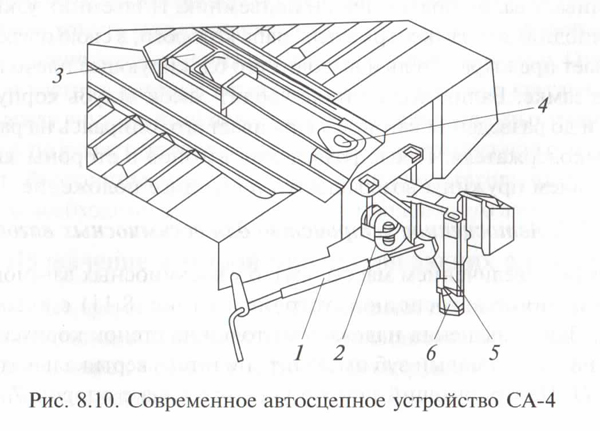

Современное автосцепное устройство (рис. 8.10) имеет: 1 — усовершенствованный расцепной привод; 2— центрирующий прибор маятникового типа с подпружиненной опорой для автосцепки; 3 — приварные упоры; 4 — узел клинового соединения с тяговым хомутом и упорной плитой; 5 — полужесткую автосцепку с новым механизмом сцепления.

В нижней части малого зуба предусмотрено направляющее крыло 6, превращающее автосцепку СА-4 в полужесткую. Направляющее крыло позволяет сцеплять автосцепки с первоначальной разностью высот до 140 мм, а после сцепления разность высот не превышает 100 мм. что резко сокращает возможность самопроизвольного расцепления и не требует перестановки вагонов в составе поезда, как это выполняется с автосцепками СА-3. При обрыве корпуса автосцепки или утере клина тягового хомута автосцепка удерживается крылом соседней от падения на путь.

Для снижения напряжения переход от головы корпуса к хвостовику выполнен плавным. Хвостовик корпуса усилен. Для разгрузки перемычки средняя часть полукруглого торца выполнена плоской, и взаимодействие с упорной плитой происходит по поверхностям торца хвостика, расположенным ближе к боковым стенкам. Площадь поверхности перемычки в местах взаимодействия с клином тягового хомута увеличена. Детали механизма отличаются от типовых устройством и принципом действия. Замок автосцепки перемещается поступательно и оборудован пружиной, удерживаемой выступами на корпусе и замке. Подъемник квадратным отверстием одет на валик подъемника. Предохранитель также установлен на валик подъемника. Предохранитель имеет короткое плечо и блокировочное с широкой упорной частью, которая расположена в сторону зева корпуса. Замкодержатель овальным отверстием при сборке автосцепки навешивается на шип корпуса.

Сцепление автосцепок происходит автоматически при скоростях соударения сцепляемых вагонов до 15 км/ч. При сцеплении замок, сжимая пружину, перемещается в корпус. Предохранитель выключен, так как на его короткое плечо воздействует противовес замкодержателя.

Под воздействием малого зуба соседней автосцепки замкодержатель поворачивается и освобождает короткое плечо предохранителя. При дальнейшем заходе малого зуба соседней автосцепки в зев корпуса замки освобождаются от взаимного нажатия и под действием пружин перемещаются в зев до упора ограничителя замка в кромку отверстия корпуса автосцепки. Предохранитель из-за большой массы блокировочного плеча самопроизвольно поворачивается на валике подъемника, и упорная часть предохранителя входит в углубление выступа замка. Сцепление автосцепок произошло, предохранитель от саморасцепа включен.

Расцепление автосцепок происходит после поворота рычага расцепного привода против часовой стрелки. Цепочка расцепного привода поворачивает валик подъемника и подъемник. Подъемник узким пальцем приподнимает замкодержатель, лапа которого, в свою очередь, приподнимает предохранитель и выводит его блокирующее плечо из углубления в замке. Валик подъемника уводит замок вглубь корпуса автосцепки и до разведения вагонов удерживает его, опираясь на расцспной угол замкодержателя. После разведения вагонов в стороны замок под

воздействием пружины возвращается в переднее положение.

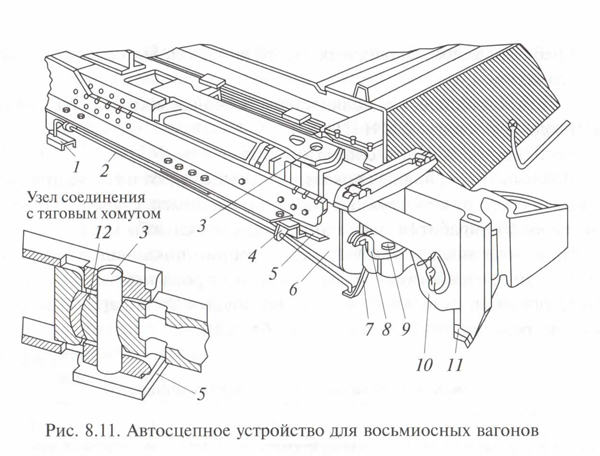

8.2.4. Автосцепное устройство для восьмиосных вагонов

В связи с увеличением массы брутто у восьмиосных вагонов применяют усиленное автосцспное устройство (рис. 8.11) с автосцепкой СА-ЗМ. Для повышения надежности толщина стенок корпуса 10 увеличена на 30 %, а малый зуб имеет ограничитель вертикальных перемещений 11. Центрирующий прибор упругого типа с опорой 7 установлен на пружинах 9. Соединение автосцеп с тяговым хомутом выполнено цилиндрическим валиком 3 и вкладышем 12. Валик удерживается планкой 5, пропущенной через отверстие в переднем упоре 6. Автосцепное устройство оборудовано торсионным механизмом, состоящим из торсиона 2, закрепленного во втулках 4. Торсион соединяет прилив центрирующей балочки с соединительной балкой. При нахождении вагона в кривом участке пути торсионный механизм отклоняет автосцепку в центр кривой и обеспечивает сцепление вагонов.

В тяговом хомуте модернизированного автосцепного устройства поперечное сечение верхних и нижних тяговых полос увеличено. Отверстия в головной части, в которые вставляется валик, сделаны круглыми. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на большой угол. Расстояние между верхней и нижней тяговыми полосами 252 мм, что необходимо для размещения поглощающего аппарата Ш-2-Т.