Для чего служит фиксирующая гайка в размолочном механизме

Размолочные механизмы.

Из отечественного размолочного оборудования в настоящее время применяют сменные механизмы МДПII-1 и МИПII-1, входящие в состав УКМ.

Механизм МДПII-1 подсоединяется к приводу ПII и работает по принципу кратковременного воздействия на продукт посредством деформации сжатия и сдвига. Он применяется для дробления орехов, растирания растительного мака и т.д.

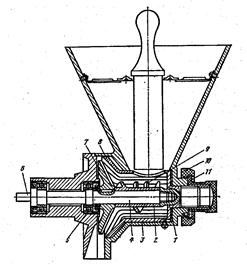

Рис.5.1. Схема механизма МДПII-1

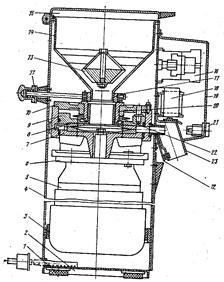

Механизм МИПII-1предназначен для измельчения сухарей, сахара, соли, специй и других твердых продуктов. Он состоит из литого алюминиевого корпуса с загрузочной воронкой, внутри которого расположены рабочие органы: шнек 1, неподвижный 2 и вращающийся 3 конусные жернова, которые приводятся в движение от универсального привода ПII (рис.6.3).

|

Рис. 5.2 Схема механизма МИПII-1

Шнек служит для непрерывной подачи продукта к размолочным жерновам. Степень помола зависит от зазора между жерновами, который регулируется путем перемещения неподвижного жернова с помощью специальной регулировочной гайки 4. Разгрузочное устройство выполнено в виде вертикального лотка 5 прямоугольного сечения.

Технические характеристики механизма МИПII-1 представлены в таблице 5.1.

Технические характеристики размолочных механизмов

| Показатели | Тип механизма | |

| МДПII-1 | МИПI-1 | |

| Производительность, кг/ч: Дробление орехов Измельчение сухарей | — | |

| Максимальный зазор, мм | 1,2 | 1,2 |

| Габариты мм: Длина Ширина Высота | ||

| Масса, кг | 12,2 |

Раздел 6. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ МУКИ

Механизмы для измельчения твердых продукт

Тип урока: формирование новых знаний

Вид урока: урок с использованием ИКТ.

Форма проведения урока: индивидуальная

Цели и задачи урока:

1. Образовательная:

а) формирование знаний о механизмах для измельчения твердых продуктов

а) развитие аналитических способностей, логического мышления, умения выражать мысль.

б) Содействовать увеличению результативности активного интереса к технике в профессии.

в) развитие альтернативного мышления.

а) воспитание умения работать в коллективе, личностных качеств: сопереживания, взаимопомощи, выручки, активности, самостоятельности.

б) воспитывать стремление к самообразованию, инициативе, уверенности в себе и своих силах.

Межпредметные связи : «Охрана труда ».

Оснащение урока : компьютер».

Ожидаемые результаты: студенты умеют использовать знания в решении нестандартных производственных проблемных ситуаций, практически освоить сборку рабочих деталей механизмов, знать основные правила безопасной эксплуатации механизмов.

Классификация измельчительного оборудования

Все применяемое на предприятиях общественного питания измельчительное оборудование можно классифицировать по следующим основным признакам:

по функциональному назначению

— для измельчения твердых пищевых продуктов (размолочные машины и механизмы);

-для измельчения мягких пищевых продуктов (протирочные машины и механизмы);

для резания пищевых продуктов (овощерезательные машины, мясорубки, мясорыхлители, хлеборезки, машины резки гастрономических товаров и др.);

Основные требования, предъявляемые к измельчительному оборудованию

Общие требования, которым должна удовлетворять любая измельчительная машина (механизм), следующие: получение качественно измельченного продукта (измельченные на размолочных машинах твердые продукты должны иметь одинаковую степень измельчения без крупных кусочков; протертые на протирочных машинах продукты должны представлять собой однородную мелкозернистую массу, без комочков; измельченные на режущем оборудовании частицы должны иметь заданную форму, размеры и гладкую поверхность среза); возможность быстрого и легкого изменения степени измельчения; износостойкость рабочих органов, не допускающая попадания кусочков металла в измельчаемый продукт; отсутствие излишнего измельчения (перерасхода электроэнергии и ухудшение качества готового продукта); возможность немедленного удаления измельченного продукта из рабочей камеры; возможность быстрой и легкой замены изношенных рабочих органов и других частей;

Механизм МДП-II-1 для дробления орехов и растирания мака

Механизм (рис. 2) приводится в действие универсальным приводом П-II и состоит из размещенных в корпусе терочного диска и барабана. Терочный диск соединен со шнеком, закрепленным на горизонтальном валу. Вал с хвостовиком установлен в двух конических роликоподшипниках, расположенных в крышке корпуса. С наружной и внутренней сторон вал уплотнен манжетами. С внутренней стороны на нем укреплено кольцо с войлочным уплотнителем. Между манжетами и подшипниками установлены упорные шайбы. Конец вала выполнен в виде шипа для соединения с валом привода [3].

Движение рабочим органам передается от универсального привода. Продукт через загрузочную воронку подается к шнеку, который предварительно измельчает его и продвигает к терочному диску. Окончательное измельчение продукта происходит между терочным диском и барабаном. Регулирование величины помола производится специальной гайкой, которая фиксируется в нужном положении накидной гайкой. При вращении регулировочной гайки терочный барабан перемещается вдоль оси вала по направляющему винту, при этом зазор между барабаном и терочным диском уменьшается или увеличивается. Минимальный зазор между диском и барабаном составляет 0,2 мм. Направление вращения гайки для получения требуемой величины помола указывается на ее торце стрелками с надписями «Крупно» и «Мелко».

Правила эксплуатации размолочных механизмов

Техника безопасности при эксплуатации измельчительного и резательного оборудования

— зарисовать схему Механизм МДП-II-1 для дробления орехов и растирания мака

Лекция 6. Измельчительное оборудование

Вопросы для самопроверки

1. Приведите рисунок и кинематическую схему картофелечистки типа МОК и опишите принцип ее работы. 2. Приведите рисунок-схему сменного механизма УММ-5 и опишите принцип ее работы. 3. Приведите рисунок-схему приспособления для очистки рыбы РО–1М1 и опишите принцип его работы.

1. Назначение и классификация измельчительного оборудования.

2. Размолочные машины и механизмы.

1. Назначение и классификация. Измельчительное оборудование предназначено для уменьшения размеров исходных продуктов до заданных технологическим процессом размеров. При этом если требуется только уменьшить размеры кусков, не придавая им определенной формы, то такой процесс называют дроблением (для твердых пищевых продуктов: кофе, сухари и др.) и измельчением (для мягких пищевых продуктов: творог, вареные овощи и др.). Если же нужно уменьшить размеры измельчаемого продукта и одновременно придать частичкам определенную форму, то такой процесс называют резанием.

Основным технологическим требованием, предъявляемым к измельченному продукту, является равномерность частиц измельчаемого продукта.

Процесс измельчения пищевых продуктов широко применяется на предприятиях общественного питания при изготовлении панировочных сухарей, дробленых орехов, пюреобразных продуктов из вареных овощей, фруктов, творога, при нарезке сырых овощей и фруктов, мяса, хлеба, сыра, колбасы, масла сливочного и других продуктов.

Разнообразие пищевых продуктов требует и различных способов их измельчения. При выборе способа измельчения первостепенное значение приобретают такие свойства продукта, как упругость, вязкость, пластичность. Под упругостью понимается свойство продукта восстанавливать свои форму и размеры после прекращения воздействия на него внешней нагрузки, под влиянием которой они были изменены. Это свойство характеризуется модулем упругости. Исходя из этого все продукты, подвергаемые измельчению, не могут рассматриваться как упругие. Наличие у них таких явлений, как релаксация (падение напряжения при неизменной деформации) и ползучесть (рост деформации при постоянных нагрузках), позволяет отнести эти продукты к упруговязким и вязкопластичным телам. Кроме перечисленных свойств продуктов, на процесс их измельчения влияют и такие физико-механические параметры как коэффициент Пуассона, коэффициент трения продукта, разрушающее контактное напряжение.

По характеру применяемых усилий измельчение производят разрыванием при сжатии; размалыванием – разрушением при изгибе; сдвиганием одного слоя продукта относительно другого – разрушением при сдвиге; созданием на малых участках поверхности продукта больших контактных напряжений – разрушением лезвием.

На практике, как правило, применяется одновременно несколько способов измельчения, например изгиб и сдвиг, сжатие и сдвиг и др.

Процесс измельчения твердых тел отличается чрезвычайной сложностью и зависит от ряда факторов (физико–механические свойства исходных продуктов, форма и скорость рабочих органов машины, степень измельчения и другие параметры).

Под степенью измельчения понимают отношение средних размеров куска до измельчения к средним размерам куска после измельчения.

Условно различают крупное, среднее, мелкое и тонкое, измельчение, характеризуемое размерами получаемых частиц. Применяемые на предприятиях общественного питания размолочные механизмы относят к классу машин для тонкого измельчения продуктов с размерами получаемых частиц порядка 0,2 –0,3 мм.

В зависимости от физико–механических свойств продуктов, особенностей технологического процесса, требований к дисперсности, качеству поверхности раздела, форме конечного продукта этот процесс осуществляют на различных измельчительных машинах.

По роду воздействия на продукт измельчительные машины можно подразделить на три основные группы:

– для измельчения твердых пищевых продуктов (размолочные машины и механизмы);

– для измельчения мягких пищевых продуктов (овощей, мяса и др.);

– для нарезки пищевых продуктов.

Общие требования, которым должна удовлетворять любая измельчительная машина, сводятся к следующему:

– возможности быстрого и легкого изменения степени измельчения;

– определенной износостойкости рабочих органов, не допускающей попадания кусочков металла в измельченный продукт;

– минимальной массе;

– немедленному удалению измельченного продукта из рабочей зоны во избежание излишнего измельчения, сопряженного с перерасходом электроэнергии;

– возможности быстрой и легкой замены всех изношенных частей, особенно рабочих органов;

– наличию предохранительных конструктивных элементов, которые исключали бы производственный травматизм.

2. Размолочные машины и механизмы.На предприятиях общественного питания применяются размолочные машины и механизмы, различающиеся по устройству рабочих органов: с конусными рабочими органами, дисковые и вальцовые.

Размолочные механимы с конусными рабочими органами предназначены для измельчения сухарей, пряностей и других твердых пищевых продуктов.

| Рис. 24. Размолочный механизм МС 12 –15: 1– цилиндрический хвостовик; 2 – шнек; 3 –корпус; 4 – вал; 5 – шарикоподшипники; 6 –хвостовик; 7 – вращающийся жернов; 8 – неподвижный жернов; 9 – лопасти; 10 – накидная гайка; 11 – регулировочная гайка. |

Механизм МС 12-15(рис. 24) состоит из алюминиевого цилиндрического корпуса 3, отлитого вместе с загрузочной воронкой. Внутри корпуса расположены рабочие органы: шнек 2, вращающийся жернов 7, неподвижный жернов 8.

Шнек 2 и жернов 7 закрепляются на горизонтальном приводном валу 4 с помощью призматических шпонок. Вал шнека 4 вращается в двух шарикоподшипниках 5, установленных в корпусе механизма. Шнек обеспечивает непрерывную подачу продукта к размолочным поверхностям жерновов 7 и 8, которые обращены один к другому коническими поверхностями, имеющими спиральные зубья треугольного профиля переменной высоты. От центра к периферии размеры зубьев уменьшаются, а число их увеличивается. Такое конструктивное решение позволяет увеличить степень измельчения и обеспечить непрерывное транспортирование измельченного продукта. Степень помола зависит от зазора между размолочными поверхностями. Зазор изменяют осевым перемещением жернова 8 с помощью регулировочной гайки 11, которая навинчивается на цилиндрический хвостовик 1 жернова 8. В отрегулированном положении жернов 8 фиксируется накидной гайкой 10, прижимающей борт регулировочной гайки к торцевой стенке камеры. Минимальный зазор между размолочными поверхностями составляет 0,2 мм. Направление вращения гайки для получения требуемой величины измельчения указывается на ее торце стрелками с надписями «Крупно» и «Мелко». Механизм приводится в действие приводом ПМ–1,1. Корпус механизма крепится к приводу с помощью хвостовика 6.

Принцип работы.Продукт, находящийся в загрузочной воронке, захватывается шнеком, предварительно измельчается лопастями 9 и продвигается к жерновам 7 и 8, где измельчается до заданных размеров. Разгрузочное устройство выполнено в виде вертикального лотка.

Дисковые машины и механизмы для размола кофе (рис.25).

| Рис. 25. Кофемолка МИК –60: 1 – резиновые опоры; 2 – основание машины; 3 – резиновые амортизаторы; 4 – корпус; 5 – электродвигатель; 6 – корпус рабочей камеры; 7 – подвижный диск; 8 – неподвижный жернов; 9 – фланец; 10 – съемная крышка; 11 – рукоятка; 12 – планка; 13 – постоянный магнит; 14 – загрузочный бункер; 15 – откидная крышка; 16 – магнитный пускатель; 17 – кольцо; 18 – электровибратор; 19 – панель; 20 – резьбовая втулка; 21 – пусковая кнопка; 22 – демпферные пружины; 23 – труба для выгрузки. |

Дата добавления: 2014-02-26 ; просмотров: 2473 ; Нарушение авторских прав

ИЗМЕЛЬЧИТЕЛЬНЫЕ МЕХАНИЗМЫ

Механизм МДП-11-1 (рис. 5.1) предназначен для дробления орехов и растирания пищевого мака. Он выполнен в виде прямоугольного корпуса, в верхней части которого расположен загрузочный бункер 3.

В передней части корпуса установлены два размолочных валика 7, 8\ один стационарный с гладкой поверхностью, другой сменный с рифленой или гладкой поверхностью. Сменные валики машины быстросъемные, и замена их производится с помощью вытяжной шпонки. Зазор между валиками регулируется от 0 до мм с помощью двух специальных рукояток 9, 13, установленных на передней стенке машины. Вращение от вала привода передается стационарному валику, а затем через шестеренки сменному, размолочному и питающему валикам. Размолочные валики вращаются с разной частотой в противоположные стороны.

В нижней части корпуса по касательной к цилиндрической поверхности размолочных валиков установлены на осях два скребка 10, которые очищают поверхность размолочных валиков от прилипших частиц продукта.

Рис. 5.1. Механизм МДП-11-1 для дробления орехов и растирания пищевого мака:

1 — корпус: 2 — фиксирующий винт; 3 — загрузочный бункер; 4 — шибер; 5 — питательный валик; 6, 11

передняя стенка; 10 — скребок; 7, 12, 15 — размолочные валики; 9, 13 — рукоятка; 14 — ползунок

Принцип работы механизма МДП-11-1. Продукты из бункера в определенном количестве через зазор между шибером и питательным валиком подаются к размолочным валикам, которые вращаются с разной скоростью, измельчая продукт путем сжатия и сдвига.

Механизм MCI2-40 устроен аналогично механизму МДП-11-1, но приводится в действие от привода ПГ-0,6 и имеет небольшие конструктивные отличия.

Производительность, кг/ч;

дробления ядер ореха на крошку

Габаритные размеры, мм:

Количество сменных валиков

Максимальный зазор, мм

Правила эксплуатации размолочных механизмов МДП-11-1 и МС12-40. Перед началом работы проверяют санитарно-техническое состояние размолочного механизма. Затем проверяют надежность крепления сменных механизмов в гнезде привода и работу машины на холостом ходу, после чего загружают ее продуктами. Запрещается проталкивать продукты руками, а также ремонтировать и прочищать разгрузочное устройство во время работы машины.

В механизмах МДП-11-1 и MCI2-40 может возникнуть усиленный шум из-за большого зазора или нагрев валиков в результате их перекоса либо чрезмерного сжатия. Для устранения шума или нагрева необходимо вращением рукоятки установить равномерный зазор между валиками не более 2,5 мм.

При большем зазоре между скребком и поверхностью валиков продукт остается на поверхности валика и вновь попадает в зону измельчения. В этом случае необходимо винтом прижать скребок к поверхности валика. Производительность этих машин дана в табл.

Машина для измельчения кофе (кофемолка) МИК-60 (рис. 5.2) предназначена для размола кофе на предприятиях общественного питания. Она состоит из корпуса 4, электродвигателя 5, размолочного механизма, загрузочного бункера 13 и трубы для выгрузки 22. Корпус машины сварен из листовой стали, внутри него на четырех амортизаторах установлен электродвигатель.

Рис. 5.2. Кофемолка МИК-60:

1 — опора из резины; 2 — основание машины; 3 — амортизатор; 4 — корпус; 5 — электродвигатель; 6 — рабочая камера; 7 — подвижный диск; 8 — неподвижный жернов; 9 — фланец; 10 — сьемная крышка; 11— рукоятка; 12 — магнит; 13 — загрузочный бункер; 14 — откидная крышка; 15 — магнитный пускатель; 16 — кольцо; 17 — электровибратор; 18 — панель; 19 — резьбовая втулка; 20 — болт; 21 — демферные пружины; 22 — труба для выгрузки; 23 — прижимная планка

Размолочный механизм состоит из двух размолочных жерновов — неподвижного 8 и вращающегося 7. Неподвижный жернов установлен в торце корпуса рабочей камеры и крепится совместно с механизмом регулирования величины зазора. Вращающийся жернов установлен на конце вала электродвигателя совместно с подвижным диском.

В верхней части корпуса находится загрузочный бункер с магнитом 12 для улавливания металлических частиц, попадающих с зернами кофе. Для полной разгрузки измельченного кофе на трубе для выгрузки установлен электровибратор 17.

Эксплуатация машины для измельчения кофе МИК-60. Открыв откидную крышку 14 машины, в загрузочный бункер загружают зерна кофе, а на трубе для выгрузки закрепляют пакет или устанавливают емкость для смолотого кофе. Пусковой кнопкой, установленной на панели, включают машину. Вращение от электродвигателя передается вращающемуся жернову. Зерна кофе из бункера поступают самотеком в пространство между жерновами и измельчаются.

Пр авила эксплуатации машины МИК-60. Перед включением машины проверяют ее санитарное состояние и только потом производят загрузку бункера зернами кофе. В процессе работы запрещается проталкивать продукт руками, а также прочищать разгрузочное устройство во время работы машины.

При размоле кофе происходит естественный износ жерновов и постепенное увеличение зазора между ними, что приводит к увеличению размера частиц молотого кофе.

По мере износа жерновов производят регулировку зазора (способ регулирования описывается в инструкции, прилагаемой к машине). При значительном износе жерновов затачивают их зубья или производят замену новыми.

Машина должна содержаться в чистоте. После окончания работы необходимо провести санитарную обработку влажной тканью, а затем насухо протереть.

Сменные механизмы также должны содержаться в чистоте. Поэтому ежедневно после окончания работы их необходимо протирать мягкой тканью, а также периодически промывать сначала теплой мыльной, а затем чистой водой и насухо протирать чистой тканью.

Размолочный механизм МС12-15 (рис. 5.3) предназначен для измельчения сухарей, специй и других твердых продуктов.

Он состоит из алюминиевого цилиндрического корпуса 9, отлитого вместе с загрузочной воронкой. Внутри корпуса расположены конусные рабочие органы: шнек 8, вращающийся 2 и неподвижный 3 жернова, которые приводятся в движение от универсального привода ПМ-1,1.

Шнек служит для непрерывной подачи продукта к размолочным жерновам. Степень помола зависит от зазора между размолочными поверхностями. Зазор изменяется осевым перемещени-

Рис. 5.3. Размолочный механизм МС12-15:

7 — хвостовик вала; 2

подвижный жернов; 3 — неподвижный жернов; 4 — попасти; 5 — накидная гайка; 6 — регулировочная гайка; 7 — хвостовик жернова; 8 — шнек; 9 — корпус; 10 — приводной вал; 11 — шарикоподшипник

ем неподвижного жернова с помощью регулировочной гайки 6, на которой имеются стрелки с надписями «Мелко» и «Крупно».

Принцип работы размолочного механизма MCI2-15. Продукт из загрузочной воронки с помощью шнека направляется к жерновам для измельчения до заданных размеров. Далее измельченный продукт по вертикальному разгрузочному устройству поступает в подставленную емкость.

Правила эксплуатации размолочного механиз- м а МС12-15. Проверить надежность крепления сменного механизма в гнезде универсального привода и его работу на холостом ходу.

Во время работы машины запрещается подталкивать продукт руками; если механизм не обеспечивает нужного помола продукта, следует разобрать его, очистить рефленые рабочие поверхности и регулировочной гайкой установить необходимый зазор.

Сменный механизм должен содержаться в чистоте. Поэтому после окончания работы проводится санитарная обработка корпуса и рабочих органов.

Механизм МИП-11-1 устроен аналогично механизму MCI2-15, но имеет небольшие конструктивные отличия, а также меньшие габаритные размеры и массу.

КОНТРОЛЬНЫЕ ВОПРОСЫ Как регулируется степень измельчения продукта на размолочном механизме? Какие правила техники безопасности необходимо соблюдать при работе на сменных механизмах МДП-11-1 и MC12-4Q? Каково устройство и принцип действия кофемолки МИК-ВО? Из чего состоит размолочный механизм МС12-15?