Для чего служит кожух зубчатой передачи электровоза вл80с сдо

Для чего служит кожух зубчатой передачи электровоза вл80с сдо

Статьи технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

Кожух зубчатой передачи электровоза

Кожух зубчатой передачи электровоза

Кожух зубчатой передачи — служит для защиты зубчатой передачи от попадания пыли, грязи, снега и является картером для смазки зубьев.

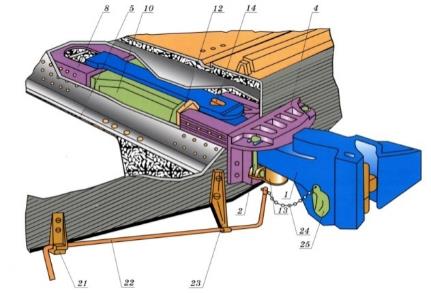

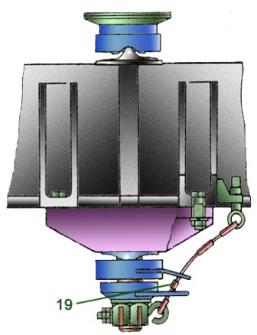

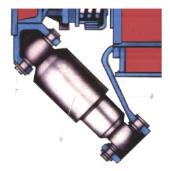

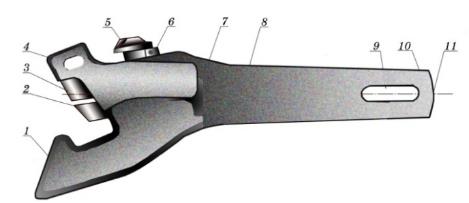

Кожух зубчатой передачи выполнен сварным из стали толщиной 4-6 мм в виде коробки, состоящей из верхней и нижней половин. По линии разъема и по горловинам выполнены канавки, в которые закладывается войлок для уплотнения, выступающий наружу на б мм. Верхняя и нижняя половины соединены по торцам двумя болтами М30 (4 шт.) и по сторонам больших горловин тремя болтами М16 (6 шт.). Собранный кожух прикреплен к остову ТЭД двумя болтами М42х2, которые завинчивают в бобышки кожуха, а к подшипниковому щиту одним болтом М30х2, через кронштейн кожуха. На верхней половине кожуха выполнен люк с крышкой на болтиках для осмотра зубьев шестерни и зубчатого колеса без снятия кожухов зубчатой передачи. На крышке люка приварена трубка-сапун для выравнивания давления внутри кожуха с атмосферным. На нижней половине кожуха сбоку приварена масленка с крышкой для заливки масла в кожух и масломерная трубка со щупом, через которую контролируют уровень масла в кожухе. Масломерная трубка закрыта гайкой, в которую вмонтирован указатель уровня масла, имеющий риски наибольшего и наименьшего уровня.

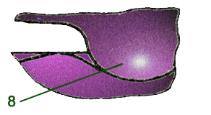

Достоинства косозубой зубчатой передачи:

— косые зубья, расположенные под углом 24°37’12”, обеспечивают одновременное зацепление зубьев шестерни и зубчатого колеса с обеих сторон (за счет осевого сдвига якоря ТЭД с двумя шестернями в роликовых подшипниках на 6-8 мм);

— при использовании косозубого зацепления уменьшается износ зубьев на 25 % (так как увеличивается площадь зацепления зубьев. и зубья входят в зацепление плавно, без удара и с меньшим шумом, чем в прямозубой передаче).

Смазка зубчатых передач — осерненная по 3,5-4,2 кг в каждый кожух. На ТО-2 уровень смазки проверяется щупом в каждом кожухе и при необходимости добавляется через масленку.

Передаточным отношением называется отношение числа зубьев зубчатого колеса к числу зубьев шестерни. Оно показывает, во сколько раз частота вращения оси меньше частоты вращения якоря ТЭД. От величины передаточного отношения зависит сила тяги и скорость движения электровоза: чем больше эта величина, тем больше сила тяги, но меньше скорость.

Браковочные размеры зубчатой передачи:

— износ зуба по толщине допускается не более 3,5 мм, замеряется на высоте 10 мм от вершины зуба;

— боковой (аксиальный) зазор между зубьями шестерни и зубчатого колеса, находящимися в зацеплении, допускается не более 5,5 мм;

— радиальный зазор между зубьями шестерни и зубчатого колеса должен быть 2,5-5,3 мм и зависит от износа баббита у вкладышей моторно-осевых подшипников (МОП);

— свисание шестерни относительно зубчатого колеса допускается не более б мм;

— трещины в зубьях не допускаются;

— вмятины, выщербины, отколы на зубьях допускаются:

— на шестерне — не более 15 % (глубиной не более 3 мм),

— на зубчатом колесе не — более 25 % от поверхности зуба (число таких зубьев не лимитируется).

Ревизия зубчатой передачи:

— снимаются кожуха, сливается смазка кожуха промываются и осматриваются, при необходимости войлочные уплотнения в канавках кожухов заменяют;

— проверяются все браковочные размеры зубчатой передачи при оддомкраченных колесных парах.

— все зубья шестерни и колеса очищаются от смазки и осматриваются с лупой.

Техническое обслуживание (ТО), в ходе которого поддерживают работоспособность электровоза и, в особенности, контролируют ходовые части, обеспечивает безопасность движения поездов. Это требует огромных затрат, в частности, на выполнение ремонтов, не предусмотренных соответствующей технологией.

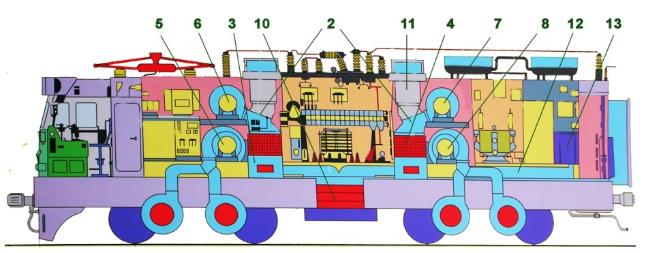

Наиболее ответственным узлом механического оборудования электровоза является тяговый привод, к которому относится и тяговая зубчатая передача (ЗП). На электровозах ВЛ-80с применяют индивидуальный тяговый привод, при котором на каждую ведущую колесную пару передается вращающий момент от соответствующего тягового двигателя. Система тяговых передач выполнена двусторонней, т.е. шестерни, передающие вращающий момент от якоря двигателя расположены на валу с двух сторон от двигателя. Равномерное распределение вращающего момента достигается тем, что якорь двигателя благодаря осевому смещению занимает такое положение, при котором обе стороны передачи работают одинаково и все вертикальные удары от колесной пары, движущейся по неровностям пути, стрелкам и т.п. жестко передаются на тяговый двигатель.

Поэтому при ТО первоочередное внимание уделяют креплению кожухов ЗП.

Рассматривая причины ослабления крепления, необходимо отметить несовершенство конструкции тягового привода и нарушения технологии его обслуживания.

На отечественных локомотивах применяют опорно-осевое подвешивание тяговых двигателей. Более чем за 50 лет своего существования привод не изменился, хотя за рубежом он уже давно не используется.

Если проанализировать отказы данного узла электровозов ВЛ80С и ЧС4Т, то очевидно преимущество привода чехословацких машин. Если на электровозах ЧС4Т при проведении ТО-2 в ПТОЛ Балезино не обнаруживают потерь болтов, то на локомотивах ВЛ80С их очень много. Эти отказы существенно угрожают безопасности движения поездов, так как возможны случаи падения болтов корпусов кожуха ЗП на стрелочные переводы.

Согласно статистического материала об отказах на ПТОЛ Балезино кожухов ЗП и их креплении на машинах ВЛ80С в ПТОЛ Балезино установлено, что наиболее часто кожуховые болты теряются зимой. Сравнив данные в различные годы эксплуатации, отметим, что наибольшее число потерь наблюдалось в начальный период, в дальнейшем частота их стабилизировалась.

Как показал анализ, теряется примерно 50 % верхних кожуховых болтов и 30%—боковых. Основная причина потерь болтов, на наш взгляд,— срезание резьбы в бобышках кожуха ЗП, особенно болтов М30 с мелкой резьбой (шаг 2).

К концу зимнего периода эксплуатации возрастает число разрушений сварных швов корпусов кожуха ЗП в месте соединения бобышки с корпусом. Частота их примерно 4—5 случаев на 100 электровозов. Поэтому зимой наиболее трудоемкий ремонт на ПТОЛ — восстановление работоспособности механического оборудования, особенно корпусов кожуха ЗП и их креплений.

Однако устранение перечисленных повреждений в цикле ТО-2 не предусмотрено. Поскольку с такими неисправностями электровозы на линию выдавать запрещено, возникла необходимость выполнить восстановительный ремонт в условиях ПТОЛ. Это вызывает сложности в проведении плановых ТО-2 из-за отсутствия дополнительных ремонтных канав и содержания ремонтного персонала.

Чтобы уточнить число постановок на ТО-2 электровозов ВЛ80С, был собран статистический материал и вычислено распределение отказов кожухов зубчатых передач в зимний период в зависимости от пробега между ТО-2. Из анализа данных следует, что наибольшая частота отказов наблюдается при пробегах электровозов 40-50 час. В конкретной ситуации, в ПТОЛ Балезино, средняя периодичность захода локомотивов на ТО-2 составляет 58-65 час. Очевидно, что она не обеспечивает необходимую надежность механического оборудования зимой.

Воспользовавшись методами математической статистики и теории вероятности при обработке статистических данных, определили законы распределения. На их основании, учитывая стоимостные показатели восстановления механического оборудования, рассчитали периодичность контроля данного оборудования в зимний период. Она составляет 36-40 час.

На основании сказанного можно сделать следующие выводы.

Чтобы повысить надежность зубчатых передач, снизить процент неисправных электровозов, в конечных пунктах оборота электровозов (в ПТОЛ, в депо) целесообразно организовать ремонтные бригады по восстановлению кожухов зубчатых передач электровозов.

Для предотвращения и само откручивания кожуховых болтов рекомендуется при их постановке использовать различные герметики, пасты. Кроме того, обязательно внедрение механических средств, например, гайковертов, для более качественной затяжки болтовых соединений, что резко сократит случаи откручивая болтов.

Решение проблемы потери болтов крепления

кожуха зубчатой передачи тягового электродвигателя

Конспект лекций: устройство электровоза, часть 1 механическое оборудование (стр. 5 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 |

Лекция №7

Подвеска тяговых двигателей.

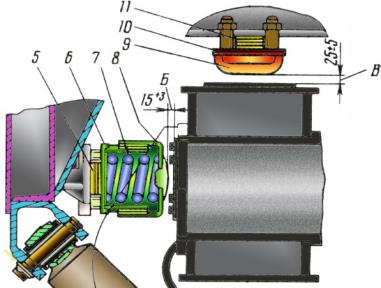

На электровозах с опорно-осевым подвешиванием ТЭД (ВЛ80С) т. е., одной опорой для ТЭД является ось через МОП, другой через маятниковую подвеску поперечная (шкворневая) балка рамы тележки.

Опорно-осевое подвешивание всегда обеспечивает параллельность осей вала ТЭД и КП, что благоприятно влияет на работу зубчатой передачи.

Маятниковая подвеска предназначена для смягчения ударов приходящихся на ТЭД при движении КП по неровностям пути и при трогании с места, а так же для компенсации изменений взаимного расположения ТЭД и рамы тележки при движении.

Состоит из нижнего и верхнего металлических дисков и двух резиновых шайб. Между резиновыми шайбами находится кронштейн ТЭД прикреплённый четырьмя болтами к остову ТЭД. Болты зафиксированы двумя металлическими пластинами с загнутыми краями. Имеется так же подвеска шарнирно соединённая со шкворневой балкой, рамой тележки посредством плавающего валика проходящего через марганцевистые втулки, запрессованные в проушинах бруса и в головке подвески.

Конец подвески имеет резьбу диаметром 60мм на которую навинчивают корончатую гайку для создания предварительного натяга резиновых шайб.

Расстояние между внутренними поверхностями дисков свободном состоянии равно 180мм, а после предварительного натяга 155мм. Для правильного расположения резиновых шайб, кронштейн ТЭД и диски имеют выточки под установку шайб.

В случае обрыва подвески, для страховки служат специальные приливы на остове ТЭД и на шкворневой балке рамы тележки.

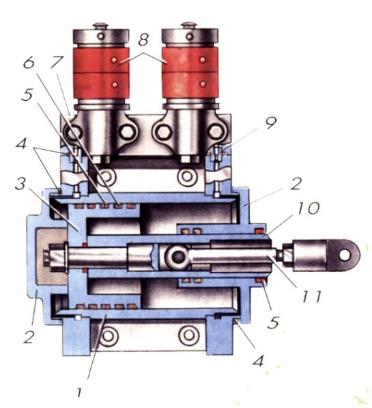

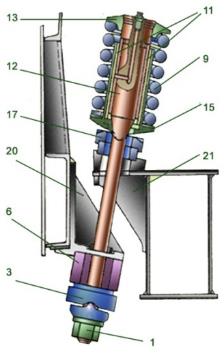

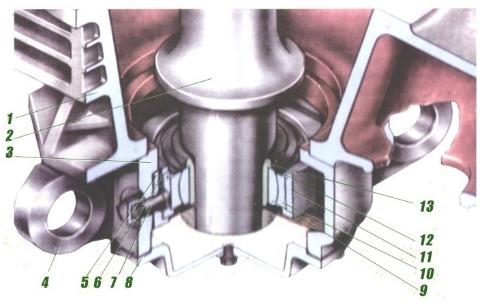

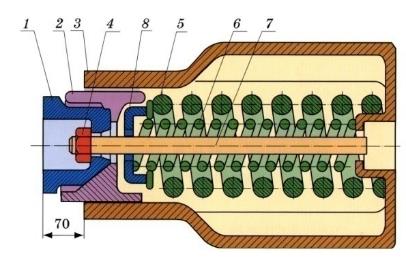

Моторно-осевой подшипник МОП.

Предназначен для крепления ТЭД на оси КП.

Состоит из вкладыша и буксы с постоянным уровнем смазки. Вкладыш состоит из двух половин выполненных из латуни, внутри залиты баббитом, толщина заливки 3мм. В одной половине обращённой к шапке имеется окно для подачи смазки к оси. От осевого смещения вкладыши предохраняет бурт, а от проворота шпонка.

Букса имеет 3 камеры:

а) Рабочая камера, отделённая от камеры с косами сеткой.

в) Камера для кос, изготовленных из пряжи длиной 1-1,2 метра.

Рабочая и запасная камеры сообщаются между собой перепускной трубкой сверху и конусным отверстием снизу. Обе камеры снизу имеют сливные отверстия, закрытые винтовыми пробками. С рабочей камерой связана заправочная трубка, закрытая крышкой.

Шапка МОП крепится четырьмя болтами М36 к остову ТЭД, болты попарно фиксируются стопорной планкой. Для возможности регулировки натяга (зазора на масло) между буксой (шапкой) и остовом устанавливают прокладку 0,35мм, которую по мере износа вкладыша снимают. В шапку заливают 4,8кг осевой смазки марки ОСПз или ОСПл. Зазор на масло между осью и вкладышем должен быть 0,-0,25мм. Зазор на масло измеряется щупом в нижней части оси. Между шапками ось закрыта металлическим кожухом, в котором имеются окна для замера зазора.

Работа или система смазки – МОП заправляют спец. пистолетом, который вставляют в заправочную горловину до упора к конусное отверстие. При этом сначала заправляется запасная камера, а затем через перепускную трубку масло попадает в рабочую камеру. Заполняет её через заправочную трубку и вытекает наружу – МОП заправлен.

В рабочей камере поддерживается постоянно определённый уровень смазки. При работе в рабочей камере происходит снижение уровня смазки до открытия нижнего конца перепускной трубки, при этом воздух из рабочей камеры через трубку поступает в запасную и смазка из запасной камеры перетекает в рабочую через конусообразное отверстие до тех пор пока не закроется нижний конец перепускной трубки. При снижении уровня смазки в рабочей камере, процесс повторяется. Для нормальной работы этой системы необходимо чтобы запасная камера была герметична. При ремонте проверяют крепление буксы (шапки) добавляют смазку, измеряют зазор на масло, зазор одной КП у двух МОП не должен расходится более чем на 1мм. При наличии на косах следов нагрева кусочков баббита, производят замену вкладышей.

Подвеска тягового двигателя ЭП1

Предназначена для закрепления тягового двигателя на раме тележки и восприятия его веса и реактивной силы от вращающего момента двигателя.

Тяговый двигатель одним концом опирается через валики 1 на средний брус, а вторым концом, посредством опоры 4 на концевой брус рамы тележки.

Подвеска тягового двигателя в состоит из двух валиков, опоры 4, деталей крепежа и регулировочных прокладок. Каждый валик крепится болтами М20 к кронштейну рамы тележки и двумя болтами к кронштейну тягового двигателя с моментом затяжки от 196 до 244 Нм (от 20 до 25 кгсм). К концевому брусу рамы тележки тяговый двигатель крепится через шайбу 5 и опору 4 со сферическими поверхностями. Опора к концевому брусу рамы тележки крепится двумя болтами МЗО, а к кронштейну тягового двигателя болтом М36 поз.6.

Установкой регулировочных прокладок 7 между опорой и поверхностями кронштейна на концевом брусе рамы тележки осуществляется регулировка соосности торсионного вала передаточного механизма и расточки в якоре тягового двигателя. Регулировка осуществляется на ровном горизонтальном пути при полностью отпущенных болтах крепления валиков к среднему брусу

Путем изменения положения тягового двигателя монтажным болтом, который ввинчивается в кронштейн концевого бруса под опору 4 и который упирается в специальный прилив на ней, добиваются соосности указанных выше элементов.

Затем замеряют образовавшиеся зазоры между поверхностями опоры и кронштейна на концевом брусе слева и справа, заполняют эти зазоры регулировочными прокладками 7. Производят замер соосности, затяжку и стопорение крепежа.

Соосность контролируется по взаимному расположению наружного диаметра корпуса муфты и специальным механически обработанным приливом на щите тягового двигателя.

Тяговые передачи

Предназначены для передачи вращающего момента от якоря ТЭД на КП.

На электровозах в качестве приводов применяют зубчатые передачи, которые бывают:

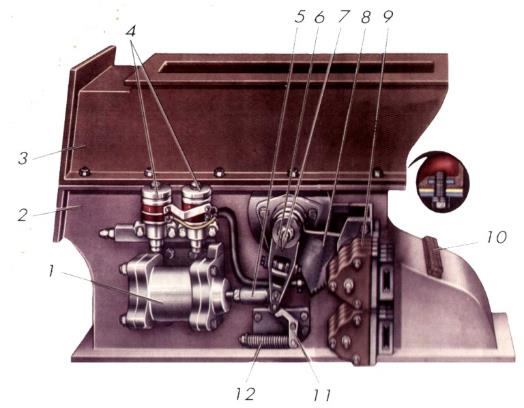

Зубчатая передача электровоза ВЛ80С.

Предназначена для передачи вращающего момента от якоря ТЭД на КП. При опорно-осевом подвешивании, в качестве тягового привода применили зубчатую передачу.

Зубчатая передача ВЛ80с – косозубая, двусторонняя с эвольвентным зацеплением.

Зубчатая передача характеризуется передаточным отношением числа зубьев колеса к числу зубьев шестерни, оно показывает, во сколько раз шестерня вращается быстрее колеса (ВЛ80 – 88/21=4,19; ВЛ60к – 88/23=3,826; ВЛ60п/к82/30=2,73; ВЛ65 – 81/28=2,89).

Кожух зубчатой передачи

Кожух позволяет создать масляную ванну, в которой должна работать передача, и, кроме того, предотвращает попадание в нее пыли, грязи и др.

Кожух зубчатой передачи изготовляют из стали или стеклопластика. Кожух из стеклопластика почти в 2,5— 3 раза легче металлического. Однако при нарушении клиренса (просвет от головки рельса до низа конструкции неподрессоренной части электровоза) кожух из стеклопластика протирается, вытекает смазка и зубчатая передача выходит из строя.

Кожух зубчатой передачи из стали (рис. а) состоит из верхней 2 и нижней 5 половин. Для лучшего уплотнения кожуха по линии разъема делают особые желоба, в которые закладывают уплотнительные войлочные или резиновые прокладки. В верхней половине кожуха имеется заправочная горловина 1, надежно закрываемая крышкой, и люк 4 для осмотра зубчатой передачи. К люку приварена трубка-сапун 3, обеспечивающая выравнивание давления внутри кожуха с атмосферным. На нижней половине кожуха находится трубка 6, закрываемая гайкой 7 со щупом для определения уровня смазки в кожухе. Половины кожуха стянуты болтами 8. К остову тягового двигателя кожух присоединяют тремя болтами.

Устройство и ремонт электровозов. 1. Устройство зубчатой передачи и кожухов.

1. Устройство зубчатой передачи и кожухов.

Зубчатая передачапредназначена для передачи вращающего момента с вала якоря тягового двигателя на колёсную пару. Зубчатая передача жёсткая, двухсторонняя, косозубая. Она состоит из двух шестерён и двух зубчатых колёс, попарно заключённых в защитный кожух. Шестерни насажены в горячем состоянии на конические концы вала якоря тягового двигателя с натягом 0,22 – 0,26 мм. Зубчатые колёса напрессованы на удлинённые ступицы колёсных центров в горячем состоянии с натягом в пределах 0,25 – 033 мм. Шестерни изготовлены, из поковок легированной стали с последующей цементацией и закалкой поверхностей зубьев. Зубчатое колесо изготовлено из цельнокатаной поковки углеродистой стали. Для защиты зубчатой передачи от воздействия внешней среды применены кожуха, состоящие из двух половин, плотно пригнанных друг к другу и прикрепленных к остову тягового двигателя. Между половинками кожуха проложено уплотнение из губчатой резины. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи.

v Количество смазки в каждом кожухе зуб. передачи, кг…………………..4,2

Кожух служит для защиты от внешнего воздействия и нижняя часть кожуха является масляной ванной. Состоит из двух металлических половин плотно прилегающих друг к другу через резиновое уплотнение, прикрепленных к остову ТД. В кожух заливается 4,2 кг осерненной смазки, в нижней части имеется горловина для добавления масла и щуп маслоуказателя. В верхней полости имеется сапун для уравнения избыточного давления.

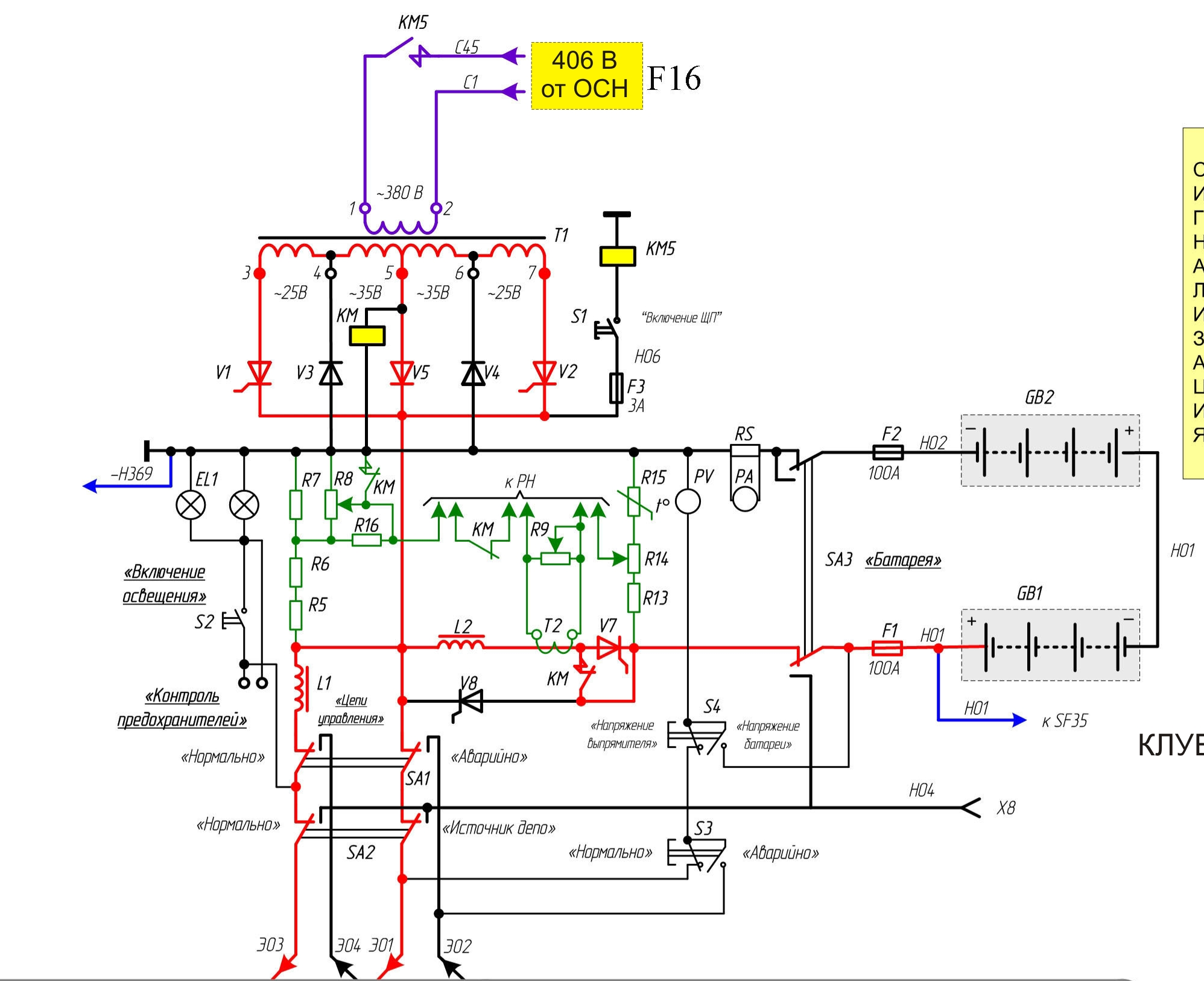

2. Работа блока А25 при включении ГВ ВЛ80тк.

При вкл. АБ разъединителем SA3 через вставку F3 и тумблер S1 (вкл ШП шкаф питания) получит питание контактор КМ5. КМ5 получив питание своим силовым контактом подаст напряжением 406В от ОСН выводами С1, С45 через защитную вставку F16. Понижающий. трансформатор Т1 получит напряжение на первичную и вторичную обмотки. От вывода 5 вторичной обмотки получит питание контактор КМ. Контактор КМ получив питание своим силовым контактом разорвет цепь питание АБ проводов Э01, Э03 (цепи управления), а бл.к. подключит в работу регулятор напряжения РН-(Регулятор напряжения). От вывода 5 трансформатора Т1 через диод V5 подаст питание на управляющие электроды тиристоров V1, V2. Тиристоры V1, V2 откроются.

В первый полупериод от вторичной обмотки Т1 выводы 6,3 > тиристор V1 > двумя параллельными цепями > дроссель L1 > разъединитель SA1→разъединитель SA2 > провода Э01, Э03; через вкл потребитель, контактор или реле на корпус электровоза, с корпуса через диод V4 на вывод 6. Во второй полупериод в работу вкл тиристор V2 и диод V3.

Тиристор V8 предназначен для питания цепей управления, проводов Э01, Э03 на момент переключения контактора КМ. Команда на управляющий электрод V8 поступает от «+» АБ

Дата добавления: 2015-04-18 ; просмотров: 7 ; Нарушение авторских прав

Зубчатая передача электровоза ВЛ80с

Зубчатая передача предназначена для передачи крутящего момента от вала якоря ТЭД на ось 1 колёсной пары.

На ВЛ80 с применяется двухсторонняя, косозубая, жесткая зубчатая передача.

На удлиненную ступицу колёсного центра 2 установлено зубчатое колесо (88 зубьев). На хвостовик вала якоря ТЭД устанавливается зубчатая шестерня 9 (21 зуб).

Зубчатая передача закрывается кожухом 6,10, который состоит из двух половин, соединенных между собой болтами герметично. Кожух крепится к остову и подшипниковому щиту ТЭД. В кожухе есть отверстие для залива масла и для измерения уровня. Для предотвращения образования давления внутри кожуха в верхней части его имеется сапун 8 в виде клапана или загнутой трубки. Для смазки применяется СТП.

Рис. 30. Зубчатая передача

1 – о сь; 2 – к олёсный центр;3 – б андаж; 4 – бандажное кольцо; 5 – з убчатое кольцо;6 – к ожух зубчатой передачи (верхняя часть); 7 – в кладыш моторно-осевого подшипника; 8 – с апун; 9 – ш естерня; 10 – кожух (нижняя часть).

Əлімжан (Monday, 29 May 2017 11:29)

Что такой

1)Вйды неисправности зубчатой передпередача

Александр (Thursday, 03 December 2020 11:08)

Расположение? Виды неисправности и их устранения?

Кожух зубчатой передачи.

НАЗНАЧЕНИЕ: служит для защиты зубчатой передачи от пыли и грязи, а также является масляной ванной.

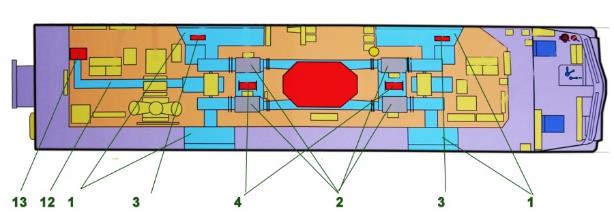

Кузов электровоза

НАЗНАЧЕНИЕ: является несущей конструкцией и передает тяговые и тормозные усилия на состав через автосцепное устройство на раме кузова.

УСТРОЙСТВО: состоит из рамы на которой крепится каркас, покрытый листовым железом и в котором имеются проемы для окон и дверей. Сверху покрыт съемными крышами, на которых установлено оборудование работающие на открытом воздухе, внутри кузова находится оборудование, которое требует защиты от внешних атмосферных воздействий. В одном конце кузова – кабина управления, в другом конце – переходная площадка, вдоль и поперек кузова проходит коридор. Оборудование, которое работает под высоким напряжением закрыто шторами и дверями с сетками, образуя высоковольтную камеру. Шторы и двери имеют механические и пневматические блокировки, они нужны, чтобы исключить попадание людей под напряжение.

Рама кузова

Является несущей конструкцией.

НАЗНАЧЕНИЕ: служит для передачи веса оборудования на раму тележки.

УСТРОЙСТВО: состоит из двух боковин 3, которые соединены по концам буферными брусьями 7, а по обе стороны от них две шкворневые балки. В средней части расположены две двутавровые балки 4, две шкворневые балки 1, 2 и ряд поперечных продольных соединений из профильного железа 6. Все элементы рамы кузова сварены между собой.

Боковина3 сварена из вертикального листа толщиной 7мм и двух швеллеров – нижний, №30 и верхний, №16. Напротив шкворневых балок приварены два кронштейна с проушинами для валиков крепления гидрогасителей колебаний и кронштейны для горизонтальных ограничителей перемещения кузова 11, а по обе стороны от них находятся по два кронштейна для балочки люлечного подвешивания.

Буферный брус7 – сварной, в средней части бруса находится коробка с передним и задним упорами для установки тягового хомута и поглощающего аппарата. К передней части бруса на болтах крепится ударная розетка, на которой на двух маятниковых болтах подвешена центрирующая балочка хвостовика автосцепки.

Шкворневая балка1 – сварная, прямоугольной формы, концы ее расширены, в среднюю часть вварена втулка 9 и обечайка 10 в которую запрессован шкворень с усилием 50÷60 тонн. На верхний конец шкворня наворачивается гайка 5 для удержания от выпадения. Снизу, напротив боковин рамы тележки, к балке приварены вертикальные ограничители перемещения кузова 8.

Люлечное подвешивание кузова

УСТРОЙСТВО: на каждой секции расположены по 8 узлов люлечного подвешивания; по 2 узла с каждой стороны тележки.

ü Стержня 12, на одном конце которого бурт 13, а на другом резьба.

ü

ü

ü Верхнего шарнирного узла 8,18, 17, и 16, который опирается на кронштейн рамы тележки 21.

ü Нижнего шарнирного узла 5, 4, 3, 2, который опирается на регулировочною гайку 1.

Стержень проходит через отверстие кронштейна рамы тележки 21 и через балочку 6, которая крепится к раме кузова, собирается нижний шарнирный узел, который опирается на гайку 1 на конце стержня.

Вес кузова передается от кронштейна боковины рамы кузова 20, через балочку 6, нижний шарнирный узел 3, упорную гайку 1, стержень 12, через съемную шайбу 13, пружину 9, стакан 15, верхний шарнирный узел 17, на кронштейн боковины рамы тележки 21. При работе пружины 9 стержень 12 перемещается относительно стакана 15. На стержень и вовнутрь стакана устанавливают сменные втулки 11, при износе их заменяют. Для подачи смазки в трущиеся части, чтобы уменьшить износ втулок, в стержне имеется центровое и радиальное отверстие, которое совпадает с отверстием во втулке.

Детали нижнего шарнира имеют приваренные скобы через которые пропущен предохранительный тросик 19, один конец которого крепится к раме кузова 7, а второй специальным болтом к стержню 12. Гайкой 1 регулируют люлечное подвешивание и устанавливают кузов горизонтально, затем шплинтуют гайку.

Шаровая связь

НАЗНАЧЕНИЕ: служит для:

ü Соединения рамы тележки с рамой кузова и возможности поворота тележки относительно кузова.

ü Для передачи только продольных тяговых и тормозных усилий от рамы тележки на раму кузова.

УСТРОЙСТВО: состоит из шкворня 2, который запрессован в шкворневую балку рамы кузова 1 и из шаровой связи, которая установлена в коробке шкворневой балки рамы тележки.

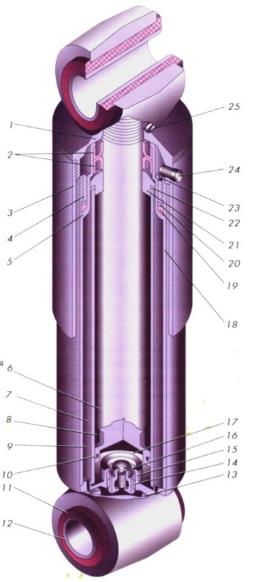

Гидравлический гаситель колебаний

УСТРОЙСТВО: состоит из круглого корпуса 18 в который вварена головка с отверстием и установленными в ней резиновой 11 и стальной 12 втулками. В корпус устанавливают цилиндр 10, который снизу закрыт крышкой 13. В цилиндре находится поршень 6 с резиновым уплотнительным кольцом 10, шток которого проходит через направляющую втулку или буксу 21 и каркасное сальниковое устройство 2. Втулка и сальники зажимаются специальной гайкой 4, которая вворачивается в корпус.

При растяжении гасителя, поршень поднимается вверх, увеличивая давление масла над собой, и масло через перепускной клапан в поршне узкими щелевыми каналами перетекает под поршень, образуя жидкостное трение, и движение поршня замедляется. Масло, перетекающее под поршень, при увеличении скорости движения поршня, не успевает заполнить пространство под поршнем, в результате чего образуется разряженное пространство под поршнем, и масло начинает засасываться из запасной камеры через перепускной клапан в крышке цилиндра. При быстром передвижении поршня вверх давление масла над поршнем увеличивается и достигает 45 кгс/см², тогда предохранительный шариковый клапан отожмется, и масло быстро перетечет под поршень, давление над поршнем уменьшится и предохранительный клапан закроется.

Таким образом, при движении поршня вверх или вниз масло перетекает из одной камеры в другую через узкие каналы перепускных клапанов, образуя трение. Движение поршня замедляется, и за счет этого гасятся колебания кузова.

Ограничители перемещения кузова

НАЗНАЧЕНИЕ: служат для ограничения горизонтального и вертикального перемещения кузова относительно рамы тележки.

Ограничитель горизонтального перемещения состоит из круглого корпуса 6 с прямоугольным основанием, внутри которого размещена пружина 7. На корпус одевается крышка со сферической поверхностью 8, в которую вварена вставка из твердой стали. Трущиеся поверхности корпуса и крышки защищены втулками из твердого сплава. Основание крепят при помощи 4-х шпилек к кронштейну на боковине рамы кузова. Между крышкой 8 и накладкой на боковине рамы тележки, с обеих сторон кузова, должен быть зазор Б = 15 +3 мм, который регулируют прокладками 5, расположенными между корпусом и основанием кронштейна рамы кузова.

Ограничитель вертикального перемещения состоит из круглого фланца 10, который закрыт крышкой 9. Фланец крепится к шкворневой балке рамы кузова при помощи 4-х шпилек напротив продольной балки рамы тележки. Между рамой тележки и крышкой упора 9 должен быть зазор В = 25 ±5 мм, который регулируется прокладками 11. Дальнейшее перемещение невозможно, так как упор упрется в раму тележки. Возможна установка резиновой шайбы между крышкой и фланцем, тогда крышка крепится к фланцу двумя шпильками, позволяя сжиматься шайбе на несколько миллиметров.

Противоразгрузочное устройство (ПРУ)

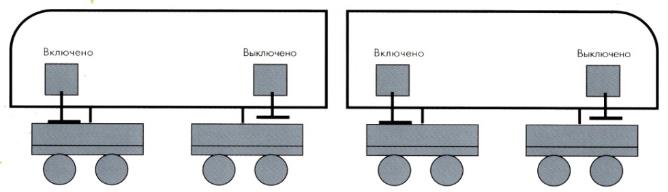

НАЗНАЧЕНИЕ: служит для выравнивания нагрузки между колесными парами тележек при работе электровоза в режиме «Тяга» или «Торможение».

Сила тяги действует на высоте осей колесных пар и направлена вперед, а сила сопротивления действует на высоте автосцепки (выше) и направлена назад. Между этими силами образуется плечо, а на секцию действует опрокидывающий момент, увеличивающий нагрузку на колесные пары задней тележки, а колесные пары передней тележки разгружаются, что увеличивает возможность их боксования. При торможении, наоборот, разгружаются колесные пары задней тележки и нагружаются колесные пары передней – момент направлен в обратную сторону.

Сжатый воздух в цилиндр ПРУ первой по ходу тележки подается со стороны кабины с помощью электропневматического клапана 262, а в цилиндр второй тележки – со стороны переходной площадки с помощью электропневматического клапана 263. Управление катушками вентилей 262 и 263 автоматическое, в зависимости от положения реверсивного и блокировочного переключателя (БП).

Вентиляторы

УСТРОЙСТВО: состоит из рабочего колеса и кожуха.

Рабочее колесо 2 состоит из ступицы 6, к которой приклепан основной вертикальный диск и наклонный диск с приваренными изогнутыми лопатками. Рабочее колесо устанавливается на вал ротора асинхронного двигателя 1 и крепится на нем болтом, который вворачивается в отверстие вала ротора и шплинтуется шайбой, которая отгибается и прижимается к грани болта.

РАБОТА: ротор двигателя вращает рабочее колесо 2, и лопатки захватывают воздух, направляя его через нагнетательное отверстие 3 в воздуховоды. При этом в средней части рабочего колеса образуется разряженное пространство, и воздух через лабиринтные жалюзи в стенках кузова засасывается из окружающего пространства в патрубок 4.

Схема вентиляции и охлаждения оборудования

На каждой секции установлены 4-е мотор – вентилятора 5, 6, 7, 8. При их работе воздух засасывается из окружающего пространства через воздухозаборные устройства 1, расположенные на стенках кузова и по воздуховодам внутри кузова поступает к вентиляторам, охлаждая оборудование.

МВ3 и МВ4 6 и 7 – на обоих концах вала ротора установлены рабочие колеса. Воздух засасывается через жалюзи 1 с обеих сторон кузова, проходит через вентилятор и поступает в переключатель потока воздуха 2:

— часть воздуха поступает в кожухи для охлаждения сглаживающих реакторов 3, после охлаждения которых, воздух выбрасывается под кузов,

— часть воздуха по горизонтальному воздуховоду направляется на охлаждение секции маслоохладителей тягового трансформатора 10 и выбрасывается под кузов.

2. При реостатном торможении заслонка переключателя воздуха занимает нижнее положение, и поток воздуха направляется вверх, на охлаждение блока тормозных резисторов 11 всех четырех ТЭД, после охлаждения которых через лабиринтные устройства в крыше кузова воздух выбрасывается вверх.

Зимой дефлекторы

Устройство для переключения потока воздуха УПВ-5

НАЗНАЧЕНИЕ: служит для переключения и направления потока воздуха от МВ3 и МВ4:

ü При тяге – на охлаждение блока Ву-61 или ВУ-62.

ü При реостатном торможении на охлаждение блоков тормозных резисторов ТЭД.

В боковинах нижней части, в подшипниках установлен вал 7 с перекидывающейся заслонкой. На валу с одной стороны жестко крепится зубчатый сектор 8 для поворота валов с кулачковыми шайбами и переключения блокировок 9. На валу заслонки также свободно установлен поводок 6 и жестко крепится Г – образный рычаг, конец которого входит в окно поводка и фиксируется болтами и контргайками.

На боковой стенке крепится пневмопривод 1, который состоит из:

РАБОТА: при отсутствии напряжения на катушках вентилей 8 полости цилиндра с обеих сторон сообщаются с атмосферой через выпускные клапаны вентилей. Заслонка при этом находится в одном из положений – «Тяга» или «Торможение». Для удержания заслонки в положении «Тяга» при отсутствии напряжения на катушке, на боковой стенке имеется фиксатор 11, который упирается в поводок и удерживает заслонку в верхнем положении.

При подаче напряжения на катушку «Тяга» или «Торможение», один из вентилей срабатывает и пропускает воздух в цилиндр к одной из сторон поршня, при этом возможно:

ü Переключатель занимает заданное положение, полость цилиндра с одной из сторон заполняется сжатым воздухом, переключений нет.

ü Переключатель не занимал заданного положения, тогда под давлением воздуха, поршень передвигается, его шток через тягу поворачивает поводок вместе с рычагом и поворотный вал перекидывает заслонку в одно из положений: «Тяга» или «Торможение».

Одновременно при повороте заслонки, зубчатый сектор поворачивает валы с кулачковыми шайбами и происходит переключение блокировок в цепях управления.

При снятии напряжения с катушки вентиля, воздух из соответствующего цилиндра выходит в атмосферу, переключатель остается в прежнем положении.

Хронология создания автосцепных устройств

Автосцепка Джаннея — автосцепка с однозубым контуром зацепления. Была изобретена в США бывшим майором армии Конфедерации Эли Джаннеем (англ. Eli H. Janney), который запатентовал её 29 апреля 1873 года. Используется и по сей день на железных дорогах разных стран, в том числе и в самих США.

Автосцепка СА-3 — автосцепка с двузубым контуром зацепления, конструктивно является улучшенной автосцепкой Виллисона. Применяется в России, странах СНГ и Монголии.

Жёсткие автосцепки:

Преимущества жёсткой:допускает автоматизированное соединение рукавов и кабелей, позволяет высокие скорости, ниже износ.

Преимущества нежёсткой:проще в изготовлении, возможны большие допуски, выше прочность на разрыв.

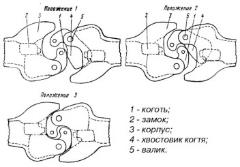

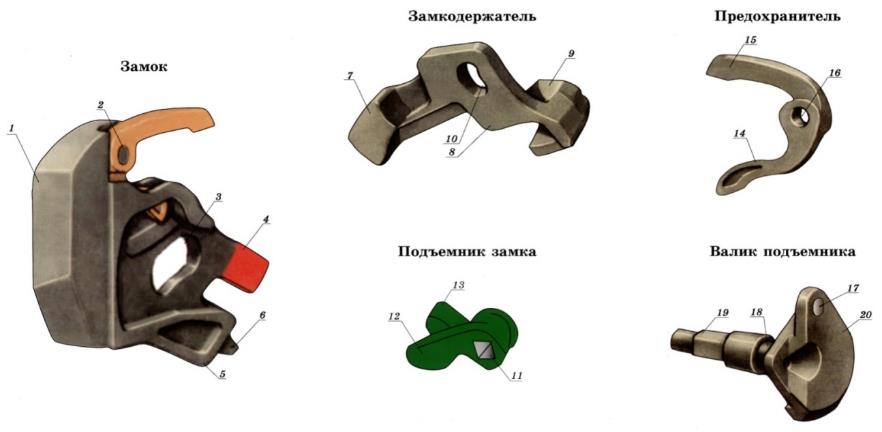

Автосцепное устройство

НАЗНАЧЕНИЕ: служит для надежного сцепления вагонов и локомотива между собой и для передачи тяговых и тормозных усилий между ними, а также для амортизации и гашения толчков и ударов, возникающих при трогании и торможении поезда.

УСТРОЙСТВО: состоит из:

· Предохранитель – предохраняет автосцепки от саморасцепа и имеет верхнее и нижнее фигурные плечи 15 и14, а также отверстие для навешивания на шип замка 16.

· Валик подъемника служит для поворота подъемника, имеет участок квадратного сечения под подъемник 19, противовес 20 с отверстием для цепочки расцепного привода 17 и полукольцевую канавку 18 под спецболт для фиксации положения валика подъемника в осевом направлении (защита от выпадения).

Упряжное устройствосостоит из:

Ø

Ø Шайба 8, в которую упираются пружины.

Ø Три двухгранных клина 2 с двумя наружными гранями и внутри наклонная и вертикальная плоскости под угол 60˚. Клинья вертикальной плоскостью упираются в шайбу.

Ø Трехгранный усеченный конус 1. наклонные плоскости которого совпадают с наклонными плоскостями клиньев и скользят по ним.

Ø Гайка 4, которая наворачивается на монтажный болт и удерживает все детали.

Сборка: В корпус устанавливают монтажный болт, на который одеваются две пружины наружная и внутренняя, шайба, в горловину устанавливают двухгранные клинья, которые упираются в шайбу и прижимаются гранями к горловине. На болт надевается нажимной конус и наворачивается гайка, притягивая корпус.

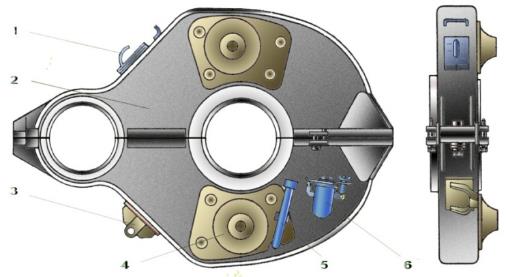

Центрирующее устройствоприменяется маятникового типа, возвращающее, и состоит из:

Расцепной привод состоит из: