Для чего служит механизм перебора

Переборный механизм

Полезное

Смотреть что такое «Переборный механизм» в других словарях:

Переборный механизм* — (переборная каретка). Проступный, патронный и переборный станки составляют различные виды механических ремизных ткацких станков, отличающиеся друг от друга большей или меньшей сложностью приспособления, производящего подъем и опускание ремизок, т … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Ткацкое производство* — Т. производство обнимает собою совокупность операций, назначенных для превращения пряжи (см.) в суровую (неотделанную) ткань, требуемый от которой наружный вид достигается уже в дальнейших процессах отделки (см. соотв. статью). Центральным… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Ткацкое производство — Т. производство обнимает собою совокупность операций, назначенных для превращения пряжи (см.) в суровую (неотделанную) ткань, требуемый от которой наружный вид достигается уже в дальнейших процессах отделки (см. соотв. статью). Центральным… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Армюра — см. Переборный механизм и Ткацкое производство … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Добби — см. Переборный механизм … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Проступный станок — снабженный П. эксцентриками. См. Переборный механизм … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Эксцентрик проступный — см. Переборный механизм и Ткацкое производство … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

армюр — armure f. 1. Доспехи. Чудное небо с иллюминованными плошками арками и всадники в пышных армюрах, почти силуэтами скачут на конях с копьями в руках. март 1897. К. А. Сомов А. Н. Бенуа. // Сомов 57. 2. Ремизный (переборный) механизм ткацкого станка … Исторический словарь галлицизмов русского языка

Типовые механизмы фрезерных станков

В конструкциях современных фрезерных станков есть много общих типовых механизмов, служащих для изменения частоты вращения шпинделя и перемещения стола, изменения направления движений, блокировки и торможения. Ниже будут рассмотрены наиболее характерные и часто применяемые из них.

Механизмы коробок скоростей и подач. Для изменения частоты вращения шпинделя в коробках скоростей и величины минутных подач стола в коробках подач применяют механизмы с подвижными блоками, со сцепными муфтами и переборы.

Самым распространенным из них является зубчатый механизм с подвижным блоком из двух или трех зубчатых колес.

На рис. 106, а приведена схема зубчатого механизма с подвижным блоком из трех зубчатых колес z4, z5 и z6. Блок установлен подвижно на валу II вдоль его оси, колеса блока могут поочередно сцепляться с зубчатыми колесами z1, z2 и z3, неподвижно закрепленными на валу I, и, таким образом, сообщать ведомому валу II три различные частоты вращения, при неизменной частоте вращения ведущего вала I.

При постоянном модуле зацепления сумма зубьев сцепляемых колес должна быть постоянной.

Изменение частоты вращения вала II происходит потому, что, при каждом из трех положений блока в передачах движений участвуют зубчатые колеса с различными числами зубьев и передаточными отношениями.

По формуле (11) можно определить все три возможные частоты вращения ведомого вала II. Однако более наглядно возможные варианты зацепления зубчатых колес можно изобразить структурной формулой

в которой с левой стороны знака равенства указывается номер вала, частота вращения которого определяется. После знака равенства записывается частота вращения ведущего вала механизма, а расходящиеся линии показывают, сколько различных вариантов передаточных отношений можно от ведущего вала передать следующему валу. На горизонтальных линиях указываются числа зубьев колес, участвующих в передачах вращательного движения между двумя рассматриваемыми валами, и их передаточное отношение.

Зубчатый механизм (рис. 106, б), колеса которого z2 и z4 являются частями двусторонней кулачковой муфты, также предназначен для изменения передаточных отношений и частоты вращения ведомого вала. Колеса z2 и z4 свободно установлены на валу II. При перемещении муфты M влево передача на вал II будет осуществляться через пару z1-z2, вправо — через пару z3-z4. Ho так как передаточные отношения зубчатых колес не одинаковы, то при неизменной частоте вращения ведущего вала I ведомый вал II получает две частоты вращения.

В некоторых конструкциях фрезерных станков для уменьшения частоты вращения используют зубчатый механизм, называемый перебором. Он состоит из нескольких простых передач, причем числа зубьев ведущих колес всегда меньше чисел зубьев ведомых.

В коробках подач фрезерных станков используются переборы (рис. 106, в), на ведущем валу I которых неподвижно закреплено широкое зубчатое колесо z1. От него через колесо z2 блока на валу II и колесо z4 получает вращение вал III. Если переместить блок зубчатых колес z2 и z3 влево так, чтобы колесо z3 соединилось с колесом z5, а колесо z2 не вышло из зацепления с z1, то вращение валу III будет передаваться через колеса z1-z2 и z3-z5. Ho так как в последнем случае передаточное отношение передачи будет меньше, то, следовательно, вал III будет иметь меньшую частоту вращения.

Реверсивные механизмы. Изменение направления вращения или перемещения исполнительных органов (шпинделя, стола) в фрезерных станках осуществляется за счет реверсивных механизмов, которые могут быть механическими и электрическими.

Принцип действия реверсивного механизма с промежуточным или паразитным колесом показан на рис. 107, а. Передача вращения от ведущего вала I к ведомому валу II может осуществляться через колеса z1-z0-z2 или при перемещении блока Б вправо через z3—z4. В первом случае направления вращения ведущего и ведомого валов совпадают, а во втором они вращаются в противоположную сторону.

Реверсивный механизм с коническими колесами и кулачковой муфтой (рис. 107, б) применяется для изменения направления продольного перемещения стола. При передвижении кулачковой муфты M вправо или влево изменяется направление вращения зубчатого колеса z3 и ведомого вала II при неизменном направлении вращения ведущего вала I. В этом механизме передача движений осуществляется через зубчатые колеса z1-z3 или z2-z3.

Изменение направления вращения шпинделя всех типов фрезерных станков, а также перемещение стола в поперечном и вертикальном направлениях в станках второго и третьего размера осуществляются электрическим способом путем реверсирования электродвигателей главного движения и подачи.

Механизмы переключения частоты вращения шпинделя и минутных подач. В процессе работы на станке приходится часто менять частоту вращения фрезы и скорость перемещения стола. Это осуществляется за счет изменения положения подвижных блоков зубчатых колес при помощи самостоятельных механизмов переключения, расположенных в коробках скоростей и подач. По конструкции они могут быть различными (в зависимости от типов станков).

Блокировочные механизмы. Для предотвращения одновременного включения нескольких механизмов, совместная работа которых не предусмотрена, применяют блокировочные механизмы.

На рис. 108 показана схема блокировочного механизма, который препятствует одновременному включению поперечных механических и ручных подач во фрезерных станках 1-го размера. Для включения ручного перемещения стола необходимо маховичок 5 сдвинуть в направлении, указанном стрелкой. В этом случае кулачки на торце маховичка войдут во впадины полумуфты 4, закрепленной на поперечном ходовом винте 6. При этом стержень 3 не будет препятствовать перемещению маховичка 5, так как собачка 2 располагается во внутренней вытачке 7 муфты 1. Включение механической подачи производится перемещением муфты 1, внутренние скосы которой нажимают на собачку, поворачивают ее и толкают стержень 3 вправо, выводя маховичок ручного перемещения 5 из зацепления с полумуфтой 4.

Кроме механических блокировочных устройств, в современных конструкциях станков широкое применение получили электрические системы блокировки, которые не позволяют включить одновременно две подачи стола или переместить его при невключенном электродвигателе главного движения.

Тормозные устройства. Для сокращения времени на остановку шпинделя фрезерных станков после выключения электродвигателя главного движения применяют тормозные устройства. Торможение в станках может производиться механическим или электродинамическим способом. При механическом торможении используют тормозные ленты или фрикционные конические муфты.

Ленточный тормоз (рис. 109) состоит из металлической тормозной ленты 5, к внутренней стороне которой при помощи заклепок прикреплена накладка из материала, обладающего высоким коэффициентом трения. Лента размещена на шейке приводного шкива 1, а ее оба конца присоединены к двуплечему рычагу 3. Натяжение ленты осуществляется при помощи пружины 2.

Когда электродвигатель включен, ток поступает в катушку электромагнита 4. Сердечник магнита, соединенный с рычагом 3, втягивается в катушку, преодолевая сопротивление пружины, ослабляет натяжение ленты и не препятствует вращению шкива. Если электродвигатель выключен, пружина 2 поворачивает рычаг 3 в обратную сторону, натягивая ленту, а она, будучи прижатой к шкиву, тормозит его вращение.

При электродинамическом торможении в момент нажатия кнопки «стоп» в обмотку статора двигателя подается постоянный ток, создавая в статоре постоянное магнитное поле. Вследствие этого электродвигатель останавливается и автоматически отключается от электрической сети. Такой способ торможения ввиду своей простоты и надежности находит все более широкое применение.

Переборный механизм*

Полезное

Смотреть что такое «Переборный механизм*» в других словарях:

Переборный механизм — (переборная каретка). Проступный, патронный и переборный станки составляют различные виды механических ремизных ткацких станков, отличающиеся друг от друга большей или меньшей сложностью приспособления, производящего подъем и опускание ремизок, т … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Ткацкое производство* — Т. производство обнимает собою совокупность операций, назначенных для превращения пряжи (см.) в суровую (неотделанную) ткань, требуемый от которой наружный вид достигается уже в дальнейших процессах отделки (см. соотв. статью). Центральным… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Ткацкое производство — Т. производство обнимает собою совокупность операций, назначенных для превращения пряжи (см.) в суровую (неотделанную) ткань, требуемый от которой наружный вид достигается уже в дальнейших процессах отделки (см. соотв. статью). Центральным… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Армюра — см. Переборный механизм и Ткацкое производство … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Добби — см. Переборный механизм … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Проступный станок — снабженный П. эксцентриками. См. Переборный механизм … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Эксцентрик проступный — см. Переборный механизм и Ткацкое производство … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

армюр — armure f. 1. Доспехи. Чудное небо с иллюминованными плошками арками и всадники в пышных армюрах, почти силуэтами скачут на конях с копьями в руках. март 1897. К. А. Сомов А. Н. Бенуа. // Сомов 57. 2. Ремизный (переборный) механизм ткацкого станка … Исторический словарь галлицизмов русского языка

Токарное дело

С устройством токарно-винторезного станка мы познакомимся на примере двух моделей токарных станков : токарно-винторезный станок 16К-25 и токарно-винторезный станок 1И-611. На токарном станке можно выполнять различные работы ( обработку резанием, нарезание резьбы, обработку торцевых поверхностей и другие).

Мы не зря остановились на этих моделях токарных станков, так как эти модели очень популярны и известны среди токарей. Конструкция токарно-винторезных станков 16К-25 и 1И-611 стала известна достаточно давно, а именно в 1983 году.

Стандартные токарные станки 16К-25 и 1И-611 могут модернизироваться с помощью специальных дополнений, которые создаются в зависимости от специфики эксплуатации токарного станка.

Технология обработки на токарном станке может совершенствоваться при помощи внедрения новых дополнений.

Виды металлорежущих станков :

— Легкие токарные станки ( до 1 тонны) ;

— Средние токарные станки (до 10 тонн) ;

— Тяжелые токарные станки (более 10 тонн).

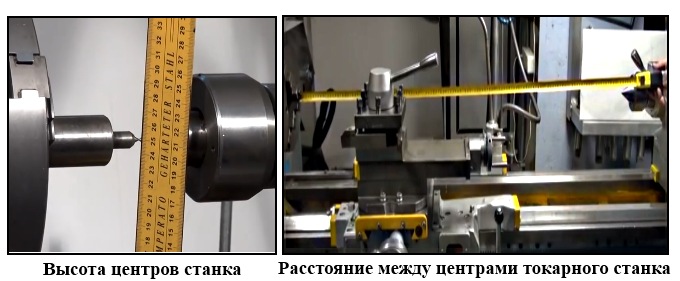

Главным определяющим параметром токарного станка является высота его центров или расстояние от оси вращения шпинделя до верхней точки станины станка. Этот размер определяет наибольший диаметр деталей, обрабатываемый над станиной. Расстояние между центрами станка, также является определяющим параметром, от которого зависит наибольшая длина детали, которая может быть обработана на станке.

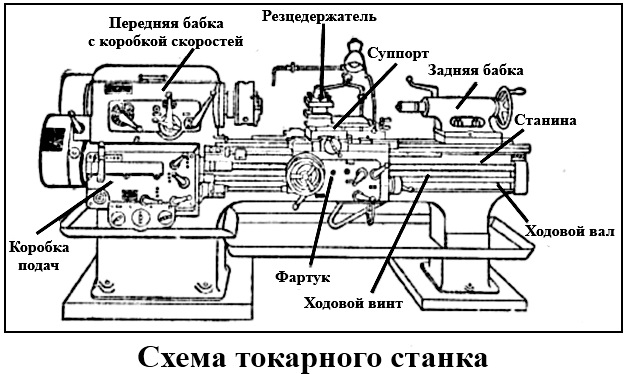

Теперь более подробно изучим узлы токарного станка, рассмотрим устройство узлов токарного станка и назначение узлов токарного станка.

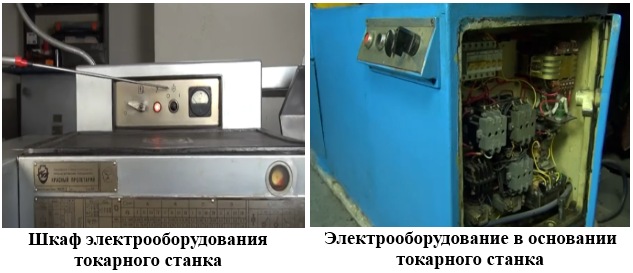

В полостях основания токарного станка находятся главный двигатель, емкость, насосная система охлаждения. Как правило, в основании токарного станка монтируется электрооборудование. Но существуют токарные станки, в которых имеется специальный электро шкаф, где и располагается электрооборудование токарного станка. В средней части основания станка выполнена емкость (корыто), которое используется для накопления стружки и стекающих охлаждающих жидкостей из зоны обработки.

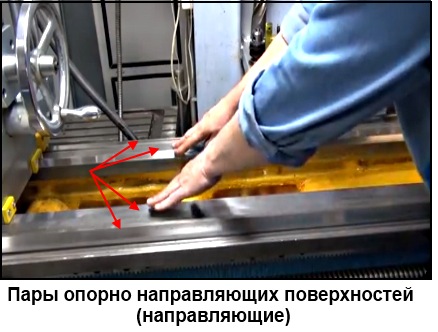

На плоскости основания токарного станка крепится станина, которая является главной деталью станка. С левой стороны станины выполнена плоскость для установки передней бабки. А справа проходят две пары опорно-направляющих поверхностей. Одна пара для направления продольного движения суппорта, другая пара для направления движения задней бабки. Каждая опорно направляющая пара состоит из одной направляющей призматического профиля и одной плоской направляющей. У станин прочих конструкций существуют и другие сочетания профилей направляющих. Обобщенно опорно направляющие поверхности называют «направляющие».

Обе пары направляющих станины выполнены с высокой геометрической точностью и взаимопараллельностью. Рабочие поверхности направляющих станины поддаются поверхностной закалке. Конструкция некоторых токарных станков предусматривают защиту для направляющих станины.

С левой стороны станка на станине крепится передняя бабка токарного станка (шпиндельная бабка). Передняя бабка имеет шпиндель, который является очень важной деталью, о которой мы поговорим позже. Внутри передней бабки скомпонован механизм перемены передач (коробка скоростей).

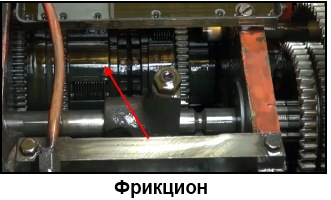

Коробка скоростей токарного станка предназначена для передачи движения от главного двигателя станка к его шпинделю. Передача главного движения может осуществляться с различными крутящими моментами и возможностью ступенчатого изменения частоты оборотов шпинделя. Частота оборотов измеряется числом оборотов шпинделя за одну минуту. На этом токарном станке имеется механизм, который называется фрикционная муфта (фрикцион). Он позволяет управлять вращением шпинделя без остановок и реверса (изменения направления вращения) главного двигателя.

Для торможения шпинделя в передней бабке находится механический тормоз, приводимый в действие той же рукояткой, которой управляется фрикцион.

На токарных станках со значительной длиной станины ручка управления шпинделя дублируется ручкой закрепленной на суппорте. А на станках с небольшой длиной станины достаточно одной ручки.

Фрикциона на станке может и не быть вовсе, как например на этом более легком токарном станке, на котором реверсирование, пуск и остановка шпинделя происходит за счет изменения режимов работы главного двигателя. Во внутренней части передней бабки находится механизм ступенчатого изменения частот оборотов шпинделя, а кроме этого и часть механизма подачи.

Рукоятки, рычаги и переключатели токарного станка находятся на передней части передней бабки. Частоты оборотов можно изменять изменением положения рукояток на основании данной таблицы.

На этом станке механизм разделения частот разделен и находится в двух узлах. Ступенчатое переключение частот оборотов с малым шагом выполняется в коробке скоростей, находящейся в полости основания станка. Числа оборотов минуту появляются в окошке устройства при проворачивании колеса на нем. После выбора нужной частоты оборотов делается исполнения переключения на нее одним движением рычага, при этом главный двигатель останавливается и запускается вновь после выполнения переключения. Переключение на ступень пониженных частот оборотов осуществляется рычагом на передней бабке, который называется «перебор». Также в передней бабке находится часть механизма переключения подач.

Современные токарные станки имеют конструкцию, позволяющую производить бесступенчатое, то есть плавное переключение частот оборотов.

Стандартные внутренние и наружные конусы (конусы Морзе)

В зависимости от размеров станка в их шпинделе выполняется и соответствующий их размеру номер конуса Морзе. Шпиндели токарного станка имеют внутри сквозное отверстие для возможности прохода в них пробковых материалов. Диаметр этого отверстия является важным технологическим параметров этого станка. Шпиндель токарно винторезных станков кинематически соединен с коробкой подач, то есть от него на коробку подач передается вращение. Передача вращательного движения от передней бабки к коробке подач происходит через механизм, который называется гитара.

Коробка подач токарного станка служит для передачи крутящего момента от механизма гитары к ходовым винту и валу с возможностью ступенчатого изменения частот их вращения. Таким образом происходит изменения величин подач или шагов резьб при их нарезке резцов. Переключения делаются определенными сочетаниями положения механических переключателей в соответствии с таблицей, которая должна присутствовать на каждом станке. Передача крутящего момента с заданной частотой вращения от коробки подач к суппорту происходит посредством ходового винта или ходового вала, переключение которых выполняется отдельной рукояткой.

Задняя бабка базируется на станине станка, на ней есть салазки, на которых она может продольно передвигаться по направляющим станины и крепится на ней в любой нужной точке посредством рычажной рукоятки. Усилия фиксации задней бабки рычагов может регулироваться, а также может быть дополнено зажимом гайкой. Задняя бабка с закрепленными в ней приспособлениями служит второй опорой при обработке изделий со значительной длиной, а также предназначена для самостоятельной обработки, закрепляемыми в ней различными инструментами. Инструмент или приспособление крепится в конус выдвижной части задней бабки, называемой «пиноль». Размер конуса Морзе в пиноли может быть разным. В отличии от конуса Морзе в шпинделе во внутренней части конического отверстия пиноли есть замок, который удерживает инструмент от проворота за его лапу. Оси пиноли конусов Морзе и шпинделя находятся на одной высоте направляющей напротив станины вне зависимости от положения задней бабки. Ось пиноли может перемещаться в горизонтальной плоскости относительно оси шпинделя в небольшом диапазоне, что технологически необходимо. Это перемещение выполняется при помощи двух винтов, которые двигают корпус задней бабки относительно ее опорной плиты.

На этом станке задняя бабка достаточно тяжелая и для облегчения ее перемещения по станине используется пневматическая подушка, приподнимающая заднюю бабку над станиной за счет подаваемого между салазками задней бабки и станины сжатого воздуха. Подача сжатого воздуха включается при нейтральном положении зажимного рычага и отключается при зажиме. На современных станках смазка закрытых механизмов осуществляется автоматически. На станках устанавливаются индикаторы централизованной подачи смазки. На этом станке на нормальную работу системы централизованной смазки указывает вращающийся ротор в контрольном окошке, а на этом станке об подаче смазки свидетельствует падение капель, видимые через контрольное окошко.

Основные компоненты электрооборудования токарного станка находятся в полости или в отдельном электро шкафу. Общее включение или выключение электропитания на всех станках производится главным автоматическим рубильником или главным выключателем. Органы управления электрооборудованием токарного станка выведены наружу, некоторые из которых подведены к удобным для пользования точкам.

Открытые кабельные соединения между всеми электроприборами защищены от механических и термических воздействий гибкими металлическими рукавами. Управление главным двигателем токарных станков осуществляется по-разному. В одних конструкциях, имеющих фрикцион кнопками пуск и стоп. Управление главным двигателем в токарных станках, не имеющих фрикциона, осуществляется трехпозиционным рычагом. Позиции трехпозиционного рычага управления главного двигателя токарного станка : нейтральное положение, вперед, запуск прямых оборотов, запуск обратных оборотов.

Все токарные станки без исключения оборудованы местным низко вольтовым освещением. Напряжение местного освещение токарного станка может быть 12В, 24В, 36В, такое которое не опасно для токаря, так как 220В. Светильники местного освещения имеют защитный металлический плафон. Направление света может регулироваться. Запуск системы охлаждения токарного станка заключается во включении электро гидронасоса, подающего охлаждающую жидкость по магистрали. Как правило, насосы устанавливаются в полостях станка, что предохраняет их от внешних повреждений. На токарных станках предусмотрены такие защитные приспособления, как откидной кожух зажимного устройства на шпинделе и откидной щиток на суппорте.

Защитные элементы токарного станка предназначены для защиты токаря от разлетающихся под воздействием центробежных сил стружки и охлаждающей жидкости. На этом можно считать знакомство с принципиальным устройством классического токарного станка законченным.