Для чего служит противовес в двигателе

В двигателе нет «главных» и «неглавных» деталей — все части мотора одинаково важны, и выход из строя любой из них сразу сказывается на работоспособности силовой установки. Но есть одна деталь, которая делает двигатель двигателем — это коленчатый вал, преобразующий возвратно-поступательное движение поршней и шатунов во вращательное движение. О коленчатом вале, его устройстве и роли в двигателе читайте в этой статье.

Одна из самых серьезных проблем техники — преобразование возвратно-поступательного движения во вращательное, и наоборот. Человек решил эту проблему еще 2,5 тысячи лет назад, и созданное тогда решение практически в неизменном виде используется и по сей день. Это — кривошип.

В современных двигателях внутреннего сгорания также необходимо преобразование возвратно-поступательного движения поршней и шатунов во вращательное движение вала, маховика и, в конечном итоге — колес. С этой задачей справляется все тот же кривошип, а точнее — кривошипно-шатунный механизм, главной деталью которого является коленчатый вал.

Устройство коленчатого вала

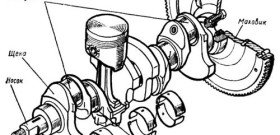

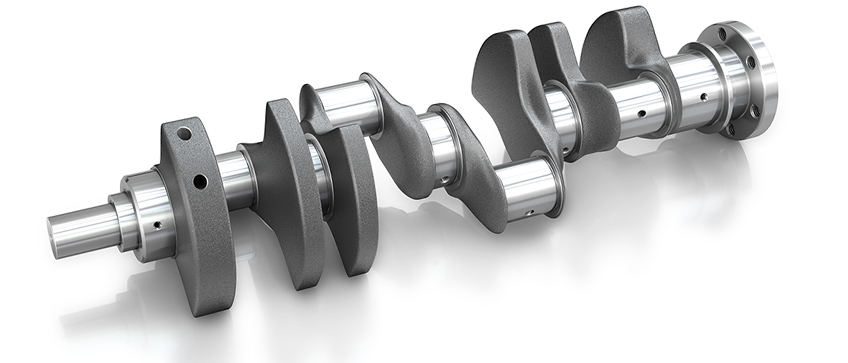

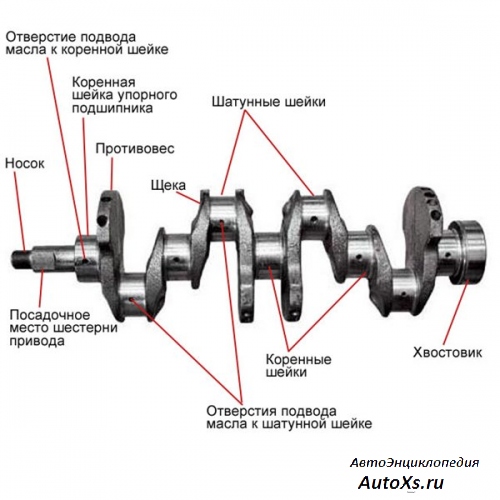

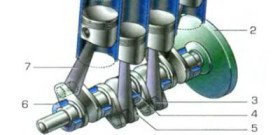

Коленвал имеет довольно-таки простое устройство: он состоит из колен, содержащих коренные и шатунные шейки, разделенные щеками. Коренные шейки — это ось коленвала, поэтому они проходят точно по его центру. Шатунные шейки, как понятно из названия, служат для крепления и приема усилий от шатунов. Так как коленчатый вал — это кривошип, то шатунные шейки смещены относительно оси вала и удерживаются с помощью щек.

Количество шатунных шеек равно количеству цилиндров, однако в большинстве V-образных двигателей на одну шейку опираются сразу два цилиндра. С другой стороны, на современных V-образных двигателях можно встретить коленвалы, в которых на каждый шатун приходится одна шейка, но спаренные шейки при этом сдвинуты относительно друг друга на 18 градусов. Коренные шейки имеют больший диаметр, чем шатунные.

Щеки выполняют несколько функций. Они не только соединяют шейки в единую конструкцию, но также играют роль противовесов для уравновешивания шатунных шеек и шатунов. Отсутствие противовесов грозит возникновением значительных вибраций, что в высокооборотных двигателях может привести к разрушению двигателя.

Наибольшие нагрузки в коленвале приходятся на места соединения шеек и щек, поэтому для равномерно распределения нагрузок на эти участки они выполняются галтелью, то есть — переход от шейки к щеке выполнен с радиусом закругления.

В целом, положение шеек и щек в коленчатом валу должно обеспечивать наиболее эффективное преобразование возвратно-поступательного движения во вращательное, предотвращать возникновение вибрации и колебаний, уравновешивать двигатель и, наконец, надежно противостоять изгибающим нагрузкам.

Полноопорные и неполноопорные коленчатые валы

Коренные шейки коленвала служат не только осью, но также и опорой всего кривошипно-шатунного механизма. Нагрузки от коленчатого вала передаются двигателю через коренные шейки, которые опираются на коренные подшипники, заделанные в картер мотора.

Существует два вида коленчатых валов, отличающихся по типу опоры:

— Полноопорные. В таких валах коренных шеек больше, чем шатунных, при этом коренные шейки расположены по обеим сторонам шатунных шеек, чередуясь с ними (и коренных шеек на одну больше, чем шатунных);

— Неполноопорные. В таких коленчатых валах коренных шеек меньше, чем шатунных, при этом с обеих сторон щеки может быть две смещенных на определенный угол шатунных шейки.

Неполноопорные коленвалы имеют более простую конструкцию, однако они из-за меньшего количества точек опоры на картер двигателя должны быть более жесткими и прочными, а значит — и более тяжелыми. Поэтому сегодня большее распространение получили полноопорные коленчатые валы, которые при более сложном производстве получаются более легкими и надежными.

Подшипники

Коленчатый вал опирается на подшипники скольжения (также называемые вкладышами), заделанные в картер двигателя. Также подшипники скольжения предусмотрены для опоры шатунов на коленчатый вал. Эти подшипники выполнены из стальной ленты, покрытой специальным антифрикционным сплавом, снижающим силы трения между подшипником и валом.

Смазка коленвала и деталей КШМ

Особый вопрос — смазка частей коленчатого вала и всего кривошипно-шатунного механизма. Вопрос этот действительно очень важен, так как для опоры коренных шеек на картер и шатунов на шатунные шейки используются подшипники скольжения, которые могут нормально работать только при постоянном наличии смазки.

Для подачи масла к трущимся частям и деталям внутри коленвала во всех его шейках и щеках предусмотрены каналы. А чтобы обеспечить надежное поступление масла к подшипникам, его подача осуществляется под давлением.

Взаимодействие коленчатого вала с другими деталями

Как было сказано, коленвал принимает нагрузки от шатунов, преобразуя их в крутящий момент. Этот момент передается через хвостовик (заднюю выходную часть вала) маховику и далее — трансмиссии. Через другую часть вала — переднюю, или носок — крутящий момент передается на вал газораспределительного механизма и вспомогательные системы двигателя.

Также на носке часто монтируется гаситель крутильных колебаний — несложное устройство из двух дисков, соединенных через пружины, резиновую прокладку, силиконовую жидкость или иной упругий материал. Гаситель сводит к минимуму возникающие во время работы двигателя крутильные колебания вала, снижая риск его повреждения.

Производство коленчатых валов

Коленчатый вал во время работы испытывает большие нагрузки, поэтому данная деталь даже для мощных дизельных двигателей изготавливается цельной. Сборные коленвалы показали свою несостоятельность в высокооборотных двигателях, и в автомобильных моторах сейчас они практически не используются.

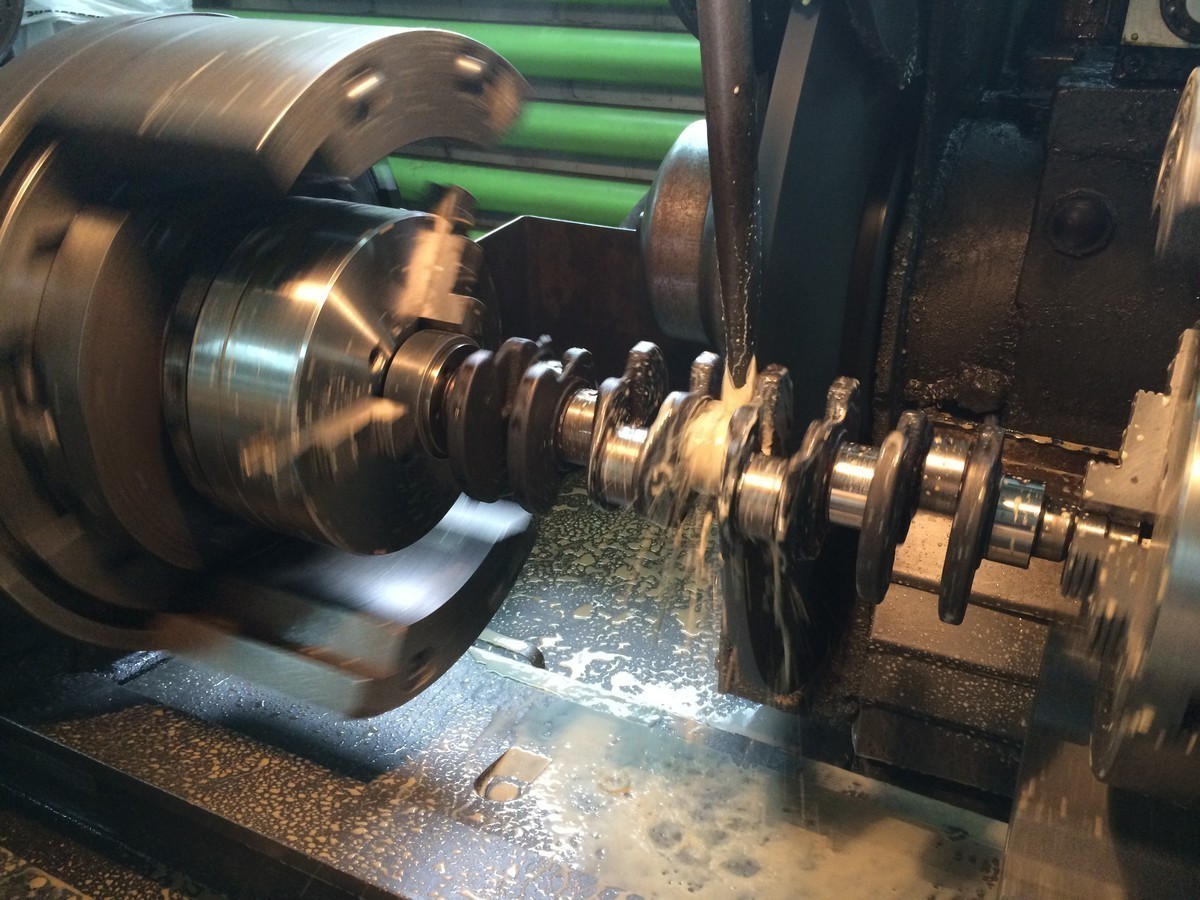

Для изготовления валов применяются сталь или чугун. Коленчатые валы из чугуна производятся методом отливки, валы из стали — ковкой или штамповкой. В дальнейшем оба вида коленвалов подвергаются разнообразной механической обработке для достижения необходимых параметров — чистоты поверхности шеек, балансировки и т.д.

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!

Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Устройство автомобилей

Уравновешивание поршневых двигателей

Работа четырехцилиндрового однорядного двигателя

Во время работы поршневого двигателя внутреннего сгорания подвижные детали, перемещаясь, вызывают появление сил и моментов сил инерции, изменяющихся в течение рабочего цикла и по модулю, и по направлению. Это вызывает неравномерность работы двигателя, выражающуюся в его вибрации, передающейся на опоры и далее на автомобиль в целом.

У всех поршневых двигателей внутреннего сгорания (ДВС) возникает реактивный момент, противоположный крутящему моменту, который называется опрокидывающим. Опрокидывающий момент передается на подмоторную раму, и, поскольку его величина изменяется во времени, вызывает вибрацию автомобиля. Значение опрокидывающего момента является функцией угла поворота коленчатого вала, также, как и значение крутящего момента, т. е. эти величины являются переменными.

По этой причине абсолютной уравновешенности поршневого ДВС достигнуть невозможно. Однако в зависимости от того, в какой степени устраняются причины, вызывающие неуравновешенность двигателя, различают двигатели полностью уравновешенные, частично уравновешенные, и неуравновешенные.

Теоретически любые свободные силы инерции и их моменты могут быть уравновешены. Однако на практике это сопровождается значительным усложнением и удорожанием конструкции. А так как уравновешивание осуществляется не только с учетом технической, но и экономической целесообразности, то не все поршневые двигатели уравновешиваются полностью.

Способы уравновешивания двигателя

В поршневых двигателях внутреннего сгорания уравновешивают центробежные силы инерции вращающихся масс, силы инерции первого и второго порядка, а также моменты, вызываемые этими силами.

Силы инерции 2-го порядка вызываются изменением по величине (по модулю) линейной скорости движения поршня в процессе перемещения его между мертвыми точками. Эти силы достигают максимального значения в середине хода поршня и вызывают поперечную вибрацию двигателя, частота которой в два раза превышает частоту вращение коленчатого вала.

Силы инерции 2-го порядка уравновесить очень сложно, и, поскольку их величина значительно меньше сил инерции 1-го порядка, чаще всего силы 2-го порядка оставляют неуравновешенными, чтобы не усложнять конструкцию двигателя.

Силы инерции первого и второго порядков и их моменты уравновешиваются подбором оптимального числа цилиндров, их расположения и выбором соответствующей схемы коленчатого вала. Если этого не достаточно, то силы инерции уравновешивают противовесами, расположенными на дополнительных валах, имеющих механическую связь с коленчатым валом. Это приводит к значительному усложнению конструкции двигателя, поэтому на практике используется редко.

В рядных двигателях уравновесить силы инерции первого и второго порядков установкой противовесов невозможно. Однако при соответствующем выборе массы противовеса можно частично перенести действие силы инерции первого порядка из одной плоскости в другую, тем самым уменьшив неуравновешенность в этой плоскости.

Центробежные силы инерции вращающихся масс можно уравновесить в двигателе с любым числом цилиндров установкой противовесов на коленчатом валу. В большинстве многоцилиндровых двигателей результирующие силы инерции уравновешиваются не установкой противовесов, а путем подбора соответствующего числа и расположения кривошипов коленчатого вала. Однако даже на уравновешенные валы устанавливают противовесы для уменьшения и более равномерного распределения нагрузки на коренные шейки и подшипники, а также для уменьшения моментов, изгибающих коленчатый вал.

Если нельзя уравновесить опрокидывающий момент, то можно уменьшить его неравномерность (амплитуду) путем снижения неравномерности крутящего момента. Это достигается увеличением числа цилиндров двигателя при равных интервалах между вспышками (тактами рабочего хода) в них.

Предусмотренная конструкторами двигателя уравновешенность может быть сведена к нулю, если не будут выполняться следующие требования к производству деталей двигателя, сборке и регулировке его узлов:

При эксплуатации двигателя необходимо, чтобы идентичные рабочие процессы во всех его цилиндрах протекали одинаково. А это зависит от состава смеси, углов опережения зажигания или впрыска топлива, наполнения цилиндров, теплового режима, равномерности распределения смеси по цилиндрам и т. д.

Балансировка коленчатого вала

Коленчатый вал, как и маховик, являясь массивной подвижной частью кривошипно-шатунного механизма, должен вращаться равномерно, без биений. Для этого выполняют его балансировку, подбор и крепление уравновешивающих грузов для обеспечения его полной динамической уравновешенности.

Кроме динамической уравновешенности существует и статическая балансировка, при которой деталь уравновешивают противовесом в произвольно выбранной плоскости, исходя из условия, что деталь будет находиться в равновесии, если ее центр тяжести лежит на оси вращения.

Динамическая балансировка обеспечивает большую точность, чем статическая. Поэтому коленчатые валы, к которым предъявляются повышенные требования относительно уравновешенности, балансируют динамически.

Динамическую балансировку выполняют на специальных балансировочных станках или стендах, оборудованных устройствами для определения нужного положения уравновешивающего груза, массу которого определяют последовательными пробами, ориентируясь по показаниям приборов.

Во время балансировки вал, закрепленный на стойках станины балансировочного стенда, приводится во вращение с помощью специального привода. При этом центробежные силы приведенных масс оказывают динамическое воздействие, вызывая колебания рамы станка на упругой опоре. Амплитуда колебаний зависит от степени неуравновешенности вала и частоты его вращения на стенде.

Балансировку коленчатого вала проводят или на резонансном режиме, или при угловых скоростях, значительно превышающих резонансные.

Коленчатый вал двигателя

Важнейшей деталью каждого транспортного средства, оснащенного двигателем внутреннего сгорания, является коленвал. Главная его задача состоит в передаче крутящего момента вначале на маховик, затем на трансмиссию, а уже потом – на полуоси колес. Примечательно то, что деталь изготавливается под конкретную марку силовой установки, а не под модель авто, как это бывает с другими комплектующими.

В ходе эксплуатации коленвал двигателя притирается к нему, к его особенностям, поэтому, когда возникает необходимость в ремонте или замене, мастера максимум внимания уделяют износу подвижных элементов и стараются ответить на вопрос о том, что стало его причиной.

Коленчатый вал: что это, каковы его задачи

Коленчатый вал направляет крутящий момент на маховик, откуда тот поступает на шестеренки трансмиссии, затем – на колеса (ведущие). Сам вал начинает вращаться под влиянием поршневой группы.

Большинство классических ДВС работают по одинаковой схеме. Внутри таких установок возвратно-поступательные движения преобразовываются во вращательные. Блок цилиндров включает поршни с шатунами, и в момент, когда воздушно-топливная смесь направляется в цилиндр, где она возгорается от искры, освобождается большое количество энергии. Газы, которые под воздействием тепла расширяются, оказывают давление на поршень, и он начинает перемещаться вниз.

Цилиндры устанавливаются на шатунах, закрепленных на шатунных шейках коленвала. Так как каждый цилиндр срабатывает в конкретный момент времени, воздействие, оказываемое на кривошипно-шатунный механизм, получается равномерным, поэтому коленчатый вал двигается постоянно. Движение переходит на маховик, а уже от него посредством сцепления переходит на КП и на колеса.

Коленвал необходим для того, чтобы преобразовывать движения различного рода. Отсюда предельная точность, с которой она создается, ведь от симметричности, а также от того, как точно друг относительно друга выверен каждый угол, зависит частота вращения коленчатого вала.

Внешне этот элемент представляет собой сочетание большого количества шатунных шеек, сочетающихся друг с дружкой коленной шейкой. Число таких колен-шеек зависит от числа цилиндров, а также полностью соответствует их форме и местонахождению. С поршнями шейки соединяются посредством шатунов, которые приводят коленвал в движение.

Есть несколько разновидностей коленчатого вала двигателя. Когда шатунные шейки расположены симметрично от шейки коленной, это полноопорный коленвал. Когда шатунные шейки установлены лишь с одной стороны, говорят, что вал неполноопорный.

Материалы изготовления коленвала. Технология производства

В процессе производства коленчатых валов применяют разные материалы. Для спорткаров или автомобилей люкс-класса валы выпускают из легированной либо углеродистой стали, характеризующейся повышенной прочностью и износостойкостью.

Для серийных авто используется модифицированный чугун, который обрабатывается путем прессования либо литья. В качестве элементов, необходимых для легирования стали, используется хром и молибден, реже могут быть примеси других металлов, которые работают на увеличение прочности.

Чаще всего устанавливается деталь внизу, над кратером, но если ДВС оппозитный, то данный конструктивный элемент находится выше, в центральной части двигателя, что упрощает процесс замены коленвала при необходимости.

Технология изготовления

Выпускаются заготовки валов путем штамповки и литья. Кованые модели более прочны, их делают, как уже говорилось выше, из легированной или углеродистой стали. Изделия массового производства, которыми комплектуются в основном серийные модели автомобилей, выпускают из высокопрочного чугуна, используется при этом метод литья.

Выливают материал в оболочковые или земляные формы, причем, применение именно оболочковых форм является более прогрессивным методом, так как изделие получается более точным, припуски на механическую обработку оказываются минимальными, а порой они и вовсе отсутствуют.

Если речь идет о методе горячей штамповки, это уже массовое производство, так как технология изготовления позволяет получить готовую деталь, которая практически не требует обработки.

Отсюда – более точные размеры коленвала, идеальная форма, а также доступная цена, продиктованная минимальными отходами металла. К тому же волокна в готовой детали размещены оптимальным образом, что заметно улучшает показатели прочности, как следствие – износостойкость детали.

Стальные валы

Коленчатые валы для спорткаров, автомобилей повышенной мощности и высокой проходимости изготавливают из стали путем ковки либо горячего штампования. Чаще всего для этого используют сталь 35, 50, 45Г и 50 Г. Производство деталей быстроходных механизмов осуществляется из упомянутых выше сталей, в которые добавляют хром и никель, хром и молибден.

Легированные стали характеризуются повышенной пластичностью, твердостью, продолжительным сроком службы, поэтому из них выпускают коленчатые валы для мощных дизельных и бензиновых силовых установок.

Чугунные валы

В серийных моделях не только автомобильного транспорта, но и других ТС, оснащенных двигателями внутреннего сгорания, устанавливают коленвалы из чугуна с графитом, изготовленные методом литья. Технология известна давно, но в последнее время она была усовершенствована, что позволило удешевить процесс производства и повысить качество деталей, минимизировать процесс образования брака.

Примечательно то, что благодаря использованию новейшего оборудования удалось значительно уменьшить потери металла, и чем сложнее конструкция комплектующего, тем эта экономия заметнее. Наличие в составе графита повышает износостойкость и надежность вала, но ключевую роль играет качество литья, отсутствие так называемых литейных пороков.

Прочность изделия зависит от свойств материала. Если вал выпущен из модифицированного либо высокопрочного чугуна, отпадает необходимость в его дальнейшей термической обработке. Литая деталь характеризуется одинаковой твердостью по всей площади, которая не уменьшается даже после шлифования.

Из чего состоит коленвал

Ключевыми составными элементами коленвала можно считать следующее:

Роль уплотнителя для хвостовика и носка играют сальники коленвала, которые предотвращают протекание масла на стыках там, где маховик выходит за границы цилиндров. За способность детали двигаться вращательно отвечают подшипники скольжения, изготовленные из стали. Для исключения риска смещения оси вращения устанавливается упорный подшипник.

Механизм работы

Работоспособность всех без исключения ДВС обеспечивается поршневым блоком, который приводит в действие коленвал. Работает механизм следующим образом:

Датчик коленвала

Датчик коленчатого вала используется лишь в транспортных средствах, оснащенных системами электронного управления двигателя. От вращения вала зависит работа нескольких деталей и даже целых систем, благодаря своевременной подачи топливной смеси становится возможным улучшение ездовых характеристик.

Для синхронизации рабочих процессов как раз и придумали специальный датчик, способствующий синхронизации зажигания. Он передает данные о положении коленчатого вала на блок управления и тем самым оптимизирует работу множества механизмов. Датчики коленвала бывают нескольких видов:

У каждого из них – свои особенности и преимущества, но все они устанавливаются в корпусе силового агрегата на специальном кронштейне.

Неисправности и их устранение

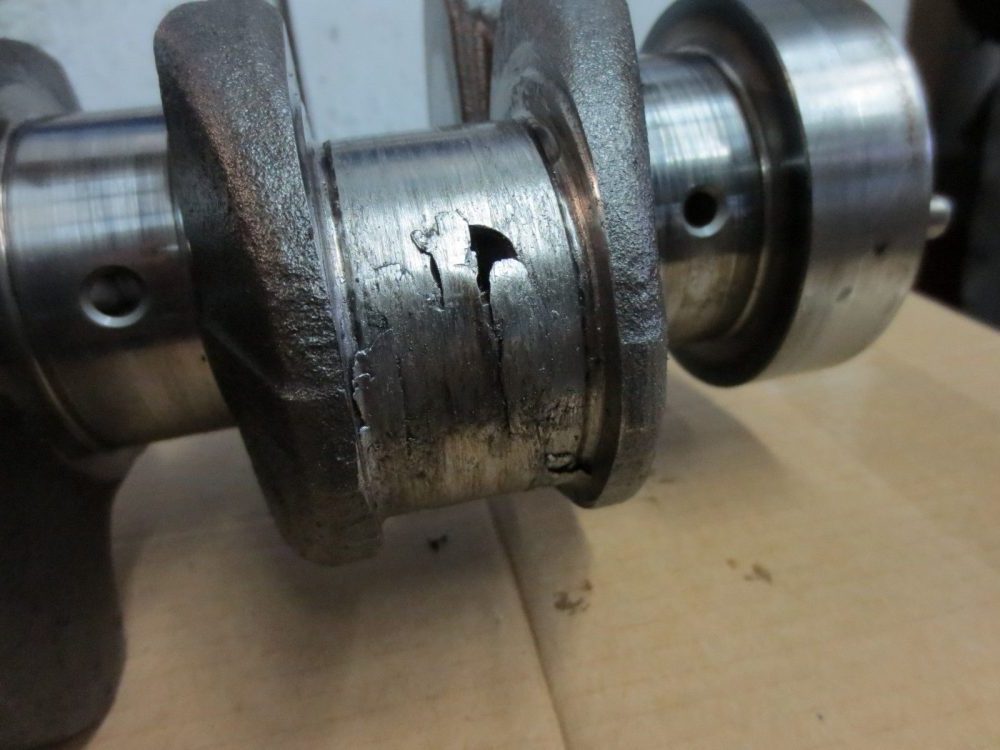

К наиболее распространенным неисправностям коленвала относится:

Коленчатый вал машины – деталь, отвечающая за способность транспортного средства двигаться, поэтому роль ее в конструкции машины невозможно переоценить. Чтобы коленвал успешно справлялся с возложенными на него функциями и служил годами, необходимо регулярно проводить ТО и выполнять ремонт детали, как только возникнет такая необходимость.