Для чего создается газовая и шлаковая оболочка вокруг дуги

Для чего создается газовая и шлаковая оболочка вокруг дуги

Оборудование для сварки и резки металла

Сварка широко используется при ремонте оборудования и практически является основным технологическим процессом получения неразъемных соединений элементов оборудования.

Известны термический, термомеханический и механический виды образования сварного соединения.

Ручная дуговая сварка на постоянном и переменном токе является наиболее распространенной при ремонте.

Металлические электроды для сварки и наплавки. Электроды должны удовлетворять требованиям ГОСТ 9466-75 и обеспечивать легкое зажигание и устойчивое горение дуги на режимах, указанных в паспорте; равномерное расплавление покрытия; равномерное покрытие шва шлаком и легкое его удаление; отсутствие трещин в металле шва.

ГОСТ 9466-75 устанавливает требования к прочности и влагоустойчивости электродов, равномерности нанесения покрытий; определяет виды и методы испытаний сварных соединений и швов, выполненных электродами.

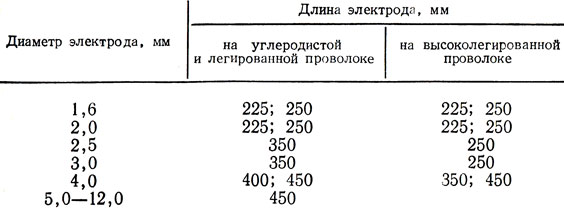

Таблица 111. Размеры электродов (ГОСТ 9466-75)

Электроды изготавливают четырех классов:

для сварки конструкционных углеродистых и низколегированных сталей (ГОСТ 9467-75);

для сварки легированных теплоустойчивых сталей (ГОСТ 9467-75);

для сварки высоколегированных сталей с особыми свойствами (ГОСТ 10052-75);

для наплавки поверхностных слоев сталей с особыми свойствами (ГОСТ 10051-75).

По характеру содержащихся в покрытии компонентов электроды делят на четыре группы:

с покрытиями руднокислого типа, которые состоят из окислов железа, марганца, кремния, титана. Эти электроды применяют для сварки малоуглеродистых сталей. В обозначении электродов этой группы ставится буква Р;

с покрытиями фтористокальциевого типа, которые не содержат окислов железа и марганца. В состав этих покрытий входят мрамор (СаСО2) и плавиковый шпат, а также необходимые раскислители и легирующие компоненты. Наряду с нужной прочностью металла шва обеспечивают его высокие пластические свойства и ударную вязкость. Требуют применения постоянного тока обратной полярности. В обозначении электродов этой группы ставится буква Ф;

Общее назначение электродных покрытий (обмазок) состоит в обеспечении стабильности горения сварочной дуги и получении металла шва с требуемыми, заранее заданными свойствами (прочность, пластичность, ударная вязкость, стойкость против коррозии). Требуемые свойства шва обеспечиваются режимами сварки, подготовкой металла, выбором электродов с обмазкой. Обмазки обеспечивают:

газовую защиту зоны сварки и расплавленного металла от кислорода воздуха. Газообразующие компоненты обмазок: древесная мука, крахмал, пищевая мука, хлопчатобумажная пряжа, декстрин, целлюлоза;

шлаковую защиту от действия кислорода и азота воздуха. Шлак создает оболочку вокруг жидкого металла, переходящего с электрода в сварочную ванну. Шлаковое покрытие уменьшает скорость охлаждения и затвердевания металла шва, способствуя выходу из него газовых и неметаллических включений. Шлакообразующими компонентами обмазок являются: титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок;

легирование металла шва для улучшения механических, физических и химических свойств путем введения в него таких элементов, как хром, марганец, кремний, молибден, титан, ниобий. Легирование металла шва проводят введением нужных элементов в обмазку.

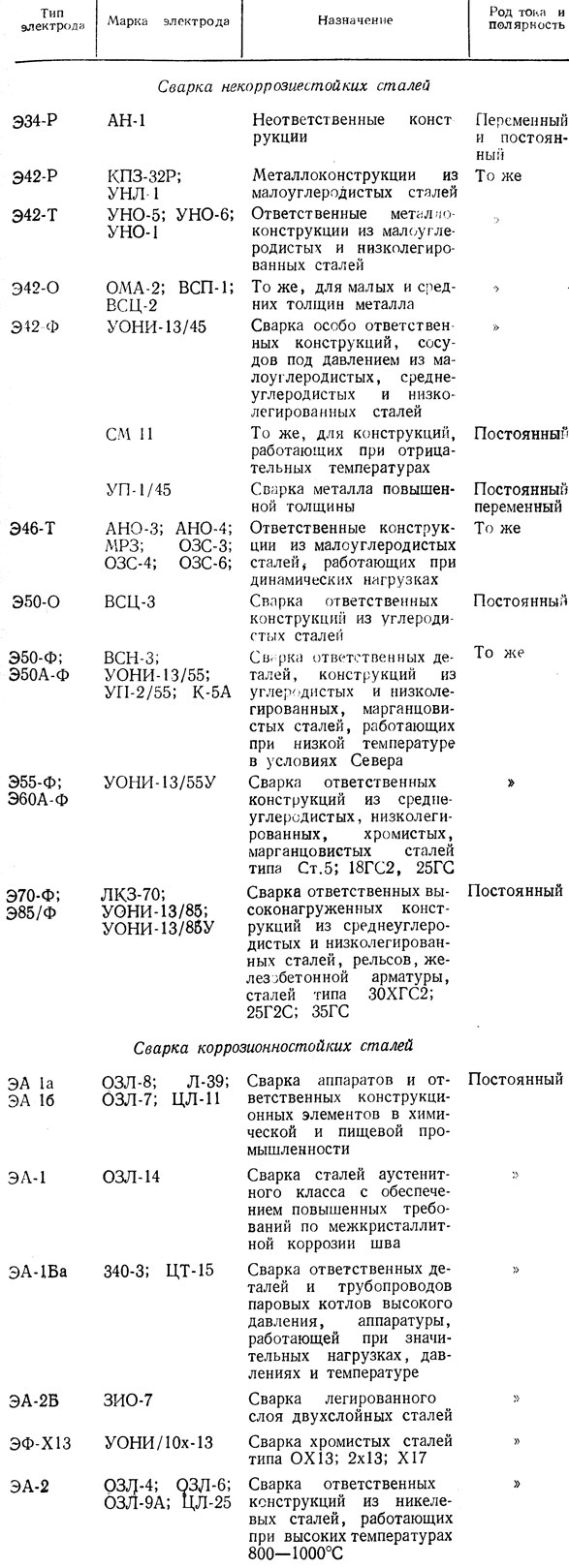

Таблица 112. Электроды для сварки углеродистых, низколегированных и легированных сталей

Для закрепления покрытий на стержне электрода применяют жидкое стекло, декстрин. Жидкое стекло имеет также стабилизирующие свойства.

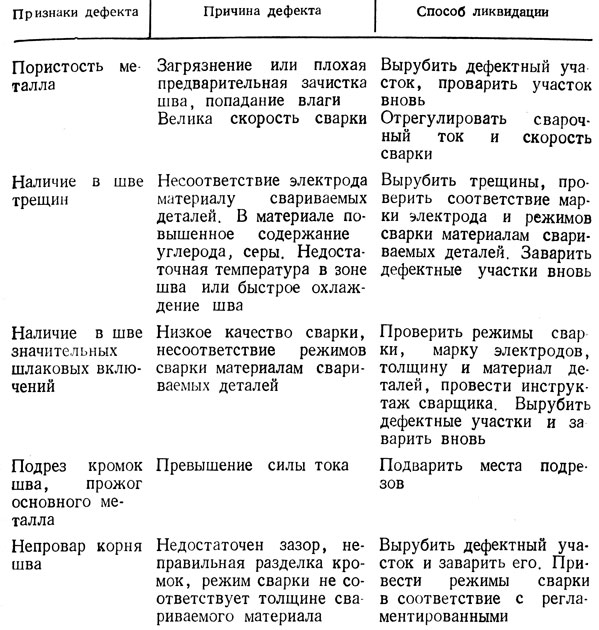

Таблица 113. Дефекты швов, выполненных электродуговой или газовой сваркой, и способы их ликвидации

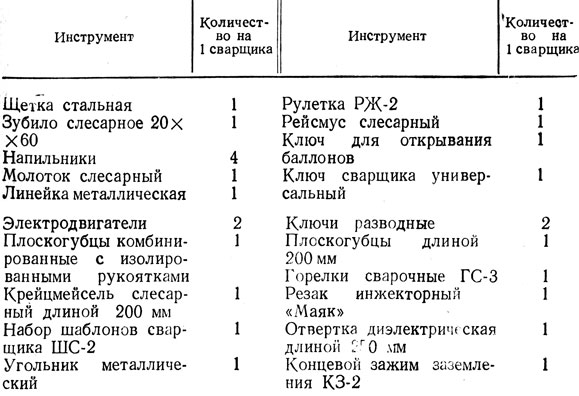

Таблица 114. Перечень инструментов для проведения сварочных работ

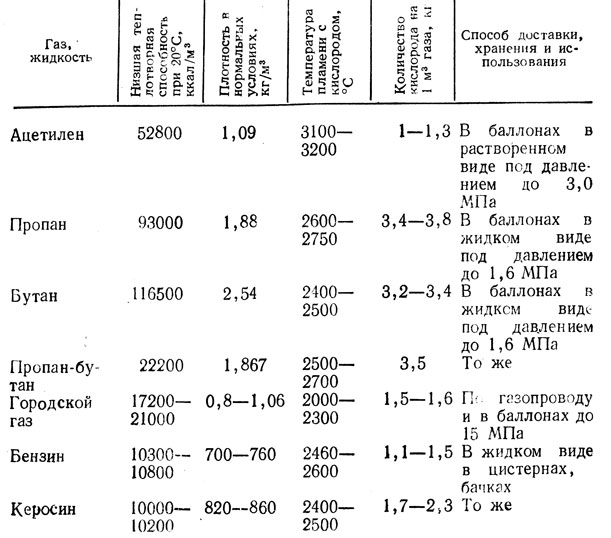

Таблица 115. Основные свойства горючих газов и жидкостей, используемых для резки и сварки металлов

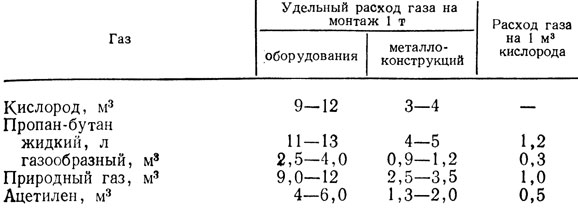

Таблица 116. Ориентировочные удельные расходы газов для сварки и резки металла

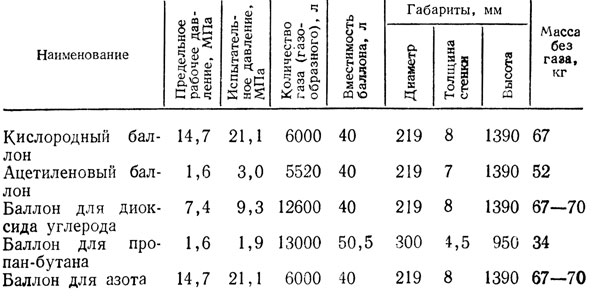

Таблица 117. Техническая характеристика стальных баллонов для газов

Конкурентные цены кран-балок только в центре России Москве

Шлаковая защита сварочной ванны

98%), так как не происходит разбрызгивания и, следовательно, не образуется грат. Шлак, образовавшийся при плавлении флюса электрическим дуговым разрядом, хорошо отделяется от поверхности сварного соединения

Для получения сварных соединений высокого качества необходимо правильно подбирать состав сварочного флюса и электродной проволоки для сварки данного металлического сплава, что можно сделать, используя справочники по сварке.

Рис 10 1 Схема механизированной сварки под слоем флюса / — свариваемый основной металл, 2 —- подающие ролики, 3 — электродная проволока, 4 — слой гранулиро ванного флюса, 5 — шлак, 6 — сварной шов, 7 — сварочная ванна, 8 — дуговой разряд

изготовления керамические флюсы, предложенные впервые К. К Хреновым, не подвергаются нагреву до высоких температур

Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов и других активных металлов Алюмосиликатные флюсы имеют различные составы в зависимости от того, стали каких марок подвергаются сварке, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться. Флюсы разделяются также и по своим физическим свойствам’ по структуре зерна они делятся на стекловидные и пемзовидиые, по характеру изменения вязкости — на длинные и короткие, по характеру взаимодействия с металлом — на активные и пассивные, которые применяются при сварке среднелегированных сталей.

Типичные составы некоторых плавленых сварочных флюсов приведены в табл. 10 1.

Особенности металлургических процессов при дуговой сварке под слоем плавленых флюсов. При дуговой сварке под слоем плавленого флюса следует различать высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток, и активное пятно дугового разряда в сварочной ванне, и низкотемпературную зону — хвостовая часть ванны, где температура приближается к температуре кристаллизации металла (см рис. 9.40).

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса.

2Fe + (Si02) — [Si] +2 [FeO]

В этой же зоне происходит интенсивное окисление углерода стали

[FeO] + [С] —Fe + CO. и восстановление кремния марганцем:

Следует учесть, что интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу:

В шлаке (FeO) переходит в соответствующие силикаты. Так, по исследованиям В В Подгаецкого, плавящийся электродный металл значительно обогащается кремнием и марганцем (флюс АН-348, проволока Св08)

Способы сварки со шлаковой и газошлаковой защитой.

« … Мы не можем двигаться вперед

без талантливых людей…»

Наиболее надежна шлаковая защита при сварке под флюсом. Образование капель при плавлении электродов и их перенос происходят в объеме газового пузыря, заполненного парами металла и флюса.

Взаимодействие с атмосферными газами практически исключается.

Менее надежная шлаковая защита при сварке покрытыми электродами и порошковой проволокой.

Капли электродного металла проходят через открытый дуговой промежуток и взаимодействуют с атмосферой. Наличие на каплях шлаковой пленки не всегда предохраняет их от этого взаимодействия. При сварке наряду со шлаковой защитой должна создаваться и газовая защита.

В электродные покрытия и сердечники порошковой проволоки в соответствии с этим вводят шлакообразующие и газообразующие компоненты.

При работе сварочным электродом происходит плавление стержня, и покрытия. Расплавляющееся покрытие образует шлак и газы.

Шлак обволакивает капли металла, образующиеся при плавлении электродной проволоки. В ванне шлак перемешивается и, всплывая на ее поверхность, образует шлаковый покров, предохраняющий металл от взаимодействия с кислородом и азотом воздуха.

Кроме того, при всплывании на поверхность ванны шлак, взаимодействуя с расплавленным металлом, очищает его.

Образующиеся при расплавлении покрытия газы оттесняют воздух из реакционной зоны и способствуют созданию лучших условий для защиты.

В связи с тем, что большая часть теплоты выделяется на торце металлического стержня электрода, на его конце образуется коническая втулочка из покрытия, способствующая направленному движению газового потока. Это улучшает защиту сварочной ванны. Кроме того, втулочка удлиняет дугу, увеличивая ее напряжение и мощность, а следовательно, и глубина проплавления.

Для выполнения функций защиты и металлургической обработки расплавленного металла покрытия электродов при расплавлении должны образовывать шлаки с определенными физико-химическими свойствами. Газовая фаза также должна иметь определенный состав и способствовать защите металла от взаимодействия с азотом воздуха.

Взаимодействие сварочной ванны с газами при газовой сварке

В процессе газовой сварки газы в сварочную ванну попадают из пламени и окружающей атмосферы как непосредственно, так и в результате протекающих там химических реакций.

Процесс растворения газов в жидком металле может быть разбит на три стадии:

Источниками кислорода и водорода являются воздух, флюсы, защитные газы, а также оксиды, поверхностная влага и другие загрязнения основного и присадочного металла. Азот попадает в зону сварки главным образом из воздуха. Характер взаимодействия газов с различными металлами различен.

Свойства металла шва в большей степени определяются процессами окисления и раскисления, которые происходят в сварочной ванне при взаимодействии газовой и шлаковой фаз с жидким металлом. В сварочной ванне в зоне высоких температур происходит распад молекул газа на атомы (диссоциация).

Активность газов в атомарном состоянии резко повышается. Находящийся в газовой фазе молекулярный и атомарный кислород соединяется с металлом сварочной ванны. Одновременно происходит окисление примесей и легирующих элементов, содержащихся в металле. В первую очередь окисляются элементы, обладающие большим сродством к кислороду. Железо с кислородом образует три соединения: оксид FeO, содержащий 22,7% О2, оксид Fe3О4, содержащий 27,64% О2, и оксид Fe2О3, содержащий 30,06% O2. Из всех трех оксидов растворимы в железе FeO и Fe3О4. В твердом железе растворимость кислорода невелика. Если жидкий металл имеет элементы раскислители, которые имеют большее сродство к кислороду, чем металл сварочной ванны, то в этом случае концентрация кислорода в сварочной ванне может быть значительно уменьшена за счет элементов раскислителей.

Азот, как и водород, в зависимости от температуры может находиться в молекулярном, атомарном и ионизированном состояниях. Основным источником азота в сварочной ванне является окружающий воздух. Азот растворяется в элементах, с которыми образует соединения, называемые нитридами. Азот не растворяется в меди, никеле, золоте, серебре и не образует с ними химических соединений. Азот способствует образованию пор в металле шва.

Углерод, содержащийся в сварочной ванне, является хорошим раскислителем. В сварочной ванне он присутствует в виде углекислого газа. Образующийся оксид углерода СО в металле шва не растворяется, в процессе кристаллизации сварочной ванны он выделяется и образует поры.

Удаление избыточного количества вредных примесей и газов из металла шва называют рафинированием металла.

В сталях вредными газами и примесями являются азот N2, водород Н2, кислород О2, сера S, фосфор Р и др. Рафинирование выполняют с помощью окислительно-восстановительных процессов. Легирование металла шва можно получить расплавлением присадочной проволоки либо введением в покрытие или флюс порошкообразных металлических добавок. При расплавлении сварочного флюса и электродного покрытия сердечника порошковой проволоки образуется шлак. В расплавленном состоянии металл и шлак представляют собой несмешивающиеся жидкости. Шлаки не растворяются в металлах (кроме некоторых элементов, их составляющих). Сварочные шлаки, которыми покрыт расплавленный металл, защищают его от вредного воздействия воздуха, предохраняют расплавленные капли электродного металла от воздуха при их прохождении через дуговой промежуток. Кроме того, в результате химического взаимодействия между металлом и шлаком шлак раскисляет металл сварочной ванны, растворяет вредные примеси, легирует металл шва, накапливая теплоту, замедляет охлаждение металла шва, что способствует улучшению его качества. В зависимости от элементов, составляющих шлак, его химическое воздействие на жидкий металл может быть окисляющим или раскисляющим.

Для получения необходимых свойств металла шва важное значение имеют физические и технологические свойства шлака. Сварочный шлак должен обладать меньшей температурой плавления, чем основной металл (примерно на 200- 350°С). Это необходимо для того, чтобы шлак в расплавленном состоянии полностью покрыл всю поверхность сварочной ванны (эффективное защитное действие шлака, улучшается формирование шва). Шлак должен иметь плотность меньше, чем плотность основного металла; хорошую жидкотекучесть для быстрого протекания в нем химических процессов; способность защищать расплавленный металл от воздуха и вместе с тем легко пропускать газы, выделяющиеся из ванны металла; хорошую растворимость различных соединений; минимальное количество вредных примесей; способность легко отделяться от металла сварочного шва в твердом состоянии.

Шлаковые включения в металле шва отрицательно влияют на его свойства. Они являются результатом присутствия в электродных покрытиях и флюсах кварца SiO2 и корунда Аl2O3 легкоплавкие включения. В металл шва из покрытий и флюсов может переходить сера, образующая соединение с железом (сульфид железа FeS). Такое соединение повышает склонность металла шва к появлению трещин при высоких температурах. К неметаллическим включениям относятся также химические соединения азота с металлами. При дуговой сварке сталей наибольшее влияние на свойства металла шва оказывают химические соединения азота с железом. Они обладают высокой твердостью и резко снижают пластические свойства металла.

Шлаковые включения делают металл неоднородным, ухудшают его свойства. По химическому составу шлаковые включения отличаются от наплавленного металла, что способствует появлению коррозии. Для снижения содержания шлаковых включений в металле сварочного шва зачищают поверхности в местах сварки; удаляют ржавчину, окалину и загрязнения со свариваемых поверхностей; зачищают поверхности сварных швов при многослойной сварке; увеличивают толщину слоя флюса для замедления скорости охлаждения сварного шва при сварке под флюсом; вводят в состав электродных покрытий и флюсов элементы, снижающие температуру плавления оксидов и образующие соединения, легко всплывающие в металле и удаляемые вместе со шлаковой коркой.

Виды сварки плавлением с газошлаковой и шлаковой защитой

Ручная дуговая сварка

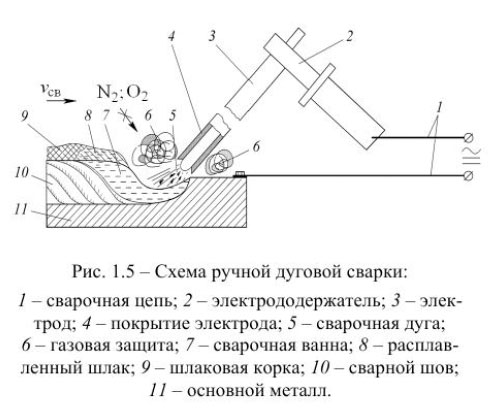

На рис. 1.5 показана схема сварки плавящимся штучным покрытым электродом. Из рисунка ясна сущность данного процесса: сварочной дугой, горящей между свариваемым изделием и стержнем электрода, расплавляют кромки деталей и стержень электрода, образуя общую сварочную ванну.

Жидкий металл расплавленных кромок деталей (основной металл) смешивается с металлом плавящегося стержня электрода (присадочным металлом) и, совместно кристаллизуясь, формирует сварной шов.

Одновременно с плавлением электродного стержня происходит плавление и электродного покрытия. При этом образуются шлаки и газы, которые служат за¬щитой для капель электродного металла и сварочной ванны, от воздействия азота и кислорода воздуха (защита от окисления и азотирования металла шва).

Из рассмотрения сущности ручной дуговой сварки следует, что качественный процесс образования сварного шва обеспечивается:

Источники питания дуги, применяемые для ручной сварки, имеют ограничения по сварочному току (не более 500 А). Это вызвано тем, что стержень электрода разогревается и плавится не только теплотой дуги, сосредоточенной на конце электрода, но и теплотой, образующейся при прохождении электрического тока по стержню электрода. Большие значения тока вызывают разрушение электродного покрытия и, следовательно, нарушение условий газошлаковой защиты. Ограничение величины тока отрицательно сказывается на производительности процесса расплавления электрода и всего процесса сварки.

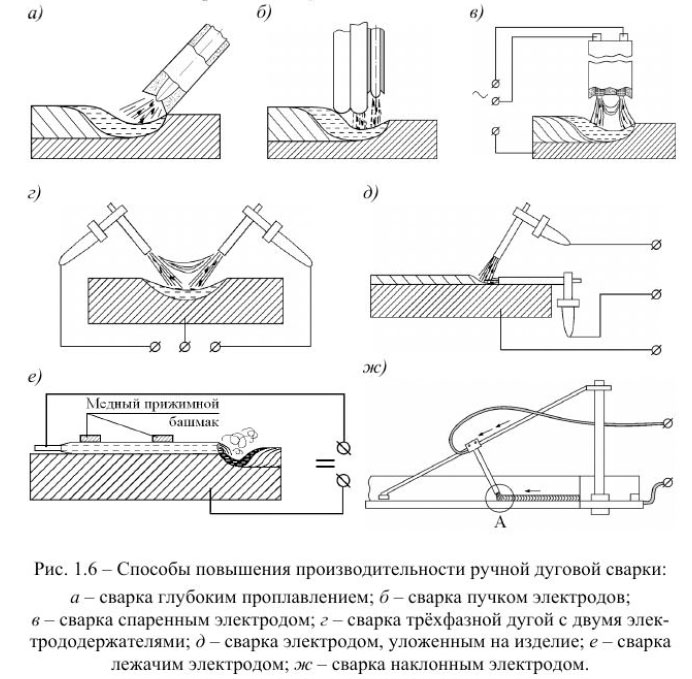

Увеличить производительность можно применением скоростных методов сварки. Важнейшими технологическими приёмами скоростной сварки являются: сварка с глубоким проплавлением (сварка с опиранием), сварка спаренным электродом, сварка пучком электродов, многоэлектродная сварка, сварка трёхфазной дугой лежачим электродом и др.

Сварка глубоким проплавлением (рис. 1.6, а) повышает производительность на 150. 200%. Электроды покрывают качественным покрытием с более высокой температурой плавления, чем у металла электродного стержня. Расплавившийся металл на рабочем торце электрода находится внутри покрытия, имеющего вид конусообразной втулки, опирающейся на поверхность свариваемого изделия. Эта втулка предохраняет электрод от короткого замыкания, облегчает выполнение процесса, позволяет лучше использовать тепло дуги, обеспечить более глубокий провар.

Сварка пучком электродов (рис. 1.6, 6). Одновременно используют 3 или 4 электрода. При определении величины тока принимают суммарный диаметр пучка электродов. При возбуждении дуги ток последовательно проходит через каждый из электродов.

Сварка спаренным электродом (рис. 1.6, в) является разновидностью сварки пучком электродов. В этом случае два электрода соединяются вместе таким образом, чтобы один оказался длиннее другого на 30. 40 мм, после чего на них наносят общий слой покрытия. К длинному электроду подводят ток. Дуга возбуждаегся между ним и изделием, а короткий электрод расплавляется за счёт избыточного тепла дуги.

Сварка электродом, уложенным на изделие (рис. 1.6,д). Электрод или пучок электродов с качественным покрытием укладывают в разделку кромок свариваемых деталей при стыковой сварке или в угол таврового соединения. Ток подводят к электродам и к изделию. Сварку производят как на постоянном, так и на переменном токе, однако лучшие результаты даёт сварка на постоянном токе прямой полярности.

Разновидностью этого способа является сварка лежачим электро¬дом длиной 600 мм и более (рис. 1.6, е). Отличие состоит в том, что сварка производится однофазной дугой с использованием специальных медных или керамических прижимных планок. Благодаря применению этих планок потери электродного металла уменьшаются в 1,5. 2 раза по сравнению с ручной сваркой.

Сварка наклонным электродом (рис. 1.6, ж). Данный способ позволяет одному сварщику одновременно обслуживать до четырёх сварочных постов. При этом условия труда улучшаются. Здесь также применяются электроды большой длины.

Дуговая сварка порошковой проволокой.

При большой длине трубчатого электрода устраняются затраты времени на замену штучных электродов, обязательную при ручной дуговой сварке. Подача трубчатого электрода в зону горения дуги осуществляется с помощью специального механизма. Подвод сварочного тока здесь можно максимально приблизить к дуге, не опасаясь перегрева электрода от прохождения но нему увеличенной силы тока и, следовательно, повысить производительность процесса сварки в 2. 2,5 раза.

Современная порошковая проволока представляет собой металлическую оболочку, заполненную порошковой смесью (шихтой), в которую входят раскислители, шлакообразующие, газообразующие, легирующие и другие компоненты, применяемые в покрытиях штучных электродов.

Сущность дуговой сварки порошковой проволокой заключается в том, что сварочная ванна образуется дугой, горящей между металлической оболочкой проволоки и изделием, а плавление шихты (сердечника) создает газошлаковую защиту так же, как и при ручной сварке. При малых диаметрах порошковой проволоки (от 1,6 до 3 мм) происходит явление саморегулирования дуги, что обеспечивает устойчивость её горения и устраняет необходимость регулировки длины дуги вручную. Подача проволоки и её перемещение вдоль оси сварного шва может осуществляться в полностью автоматическом режиме (автоматическая сварка). Недостатком такого способа является возможность сварки только по траектории, заданной направляющей сварочного автомата.

Конструктивно отделив горелку с токоподводом от подающего механизма и соединив их посредством гибкого шланга длиной 2. 2,5 м, обеспечивают возможность перемещения дуги (вручную) не только по прямой, но и но криволинейной траектории, выполнять короткие швы и манипулировать дугой свободно в любом пространственном положении. Сварку в этом случае называют механизированной (полуавтоматической), её выполняют шланговым полуавтоматом (см. схему на рис. 1.7).

Качество газошлаковой защиты и количество наплавленного в единицу времени металла определяется соотношением массы порошка сердечника и массы металлической оболочки проволоки. Для проволок различного назначения масса порошка составляет 0,15. 0,45 от массы оболочки.

Для получения металла с повышенными пластическими свойствами в случае сварки ответственных конструкций применяют сварку порошковой проволокой в сочетании с дополнительной защитой углекислым газом.

При этом в шихту проволоки газообразующие материалы не вводятся. Это улучшает технологические характеристики проволоки: позволяет уменьшить разбрызгивание металла, обеспечить хорошее формирование шва, способствует хорошей отделяемости шлаковой корки и мелкокапельному переносу металла с электрода в сварочную ванну. Кроме того, сварку можно вести на повышенном токе. Последнее обстоятельство способствует повышению производительности сварочного процесса.

При наплавочных работах для повышения износостойкости наплавленных слоёв применяют специальные порошковые проволоки без дополнительной защиты (сварка открытой дугой и под флюсом).

Стоимость порошковой проволоки выше, чем штучных электродов. Несмотря на это её применение оказывается экономически выгодным: себестоимость 1 кг наплавленного металла в 2. 2,5 раза ниже, чем при наплавке штучными покрытыми электродами.

Российским речным регистром сварка порошковой проволокой допускается при выполнении угловых швов соединения набора с обшивкой судового корпуса, а также для сварки конструкций судовой техники, грейферов и других изделий. Разработаны наплавочные проволоки для нанесения износостойких покрытий на гребные валы, баллеры рулей, детали черпаковых устройств и рефулёрных помп землеснарядов и т. д.

Дуговая сварка под слоем флюса.

Появление этого вида сварки связано с поисками путей автоматизации регулирования режима горения дуги, увеличения её тепловой мощности и повышения качества сварных швов за счёт обеспечения надёжной защиты сварочной ванны.

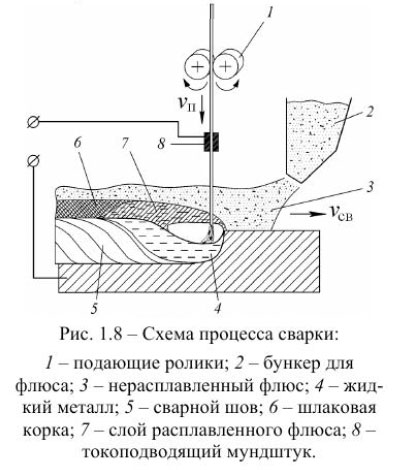

Сущность процесса заключается в применении в качестве плавящегося электрода непокрытой (голой) сварочной проволоки, разматываемой из бухты и подаваемой в зону горения дуги. На подготовленные кромки изделия из специального бункера подаётся флюс.

Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется жидкая металлическая сварочная ванна, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом.

Таким образом, дуга горит под слоем жидкого шлака и флюса (в газовом пузыре), то есть без доступа воздуха (рис. 1.8). При возрастании давления в газовом пузыре газы периодически прорываются через слой жидкого шлака и удаляются в атмосферу. Флюс в процессе сварки выполняет те же функции, что и электродные покрытия: создание шлаковой защиты от воздуха, очистка от примесей и легирование металла шва, стабилизация горения дуги. Для сварки применяют различные по составу флюсы, получаемые плавлением шихты в печах с последующей грануляцией (плавленые флюсы) или склеиванием компонентов (керамические флюсы).

Основой плавленых флюсов являются кварцевый песок (SiO2) и марганцевая руда (MnO). Эти флюсы очень чувствительны к влаге, поэтому сварка с их использованием должна выполняться в условиях закрытых отапливаемых цехов. Переход к керамическим флюсам устраняет необходимость соблюдения этого требования. Такие флюсы отличаются от плавленых не только методом изготовления, но и технологическими свойствами. В них могут вводиться, кроме обычных минеральных компонентов, ферросплавы, соли металлов, карбонаты, органические вещества. Присутствие этих компонентов во флюсе снижает образование пор в швах в случае наличия капельной влаги или ржавчины на кромках свариваемых деталей.

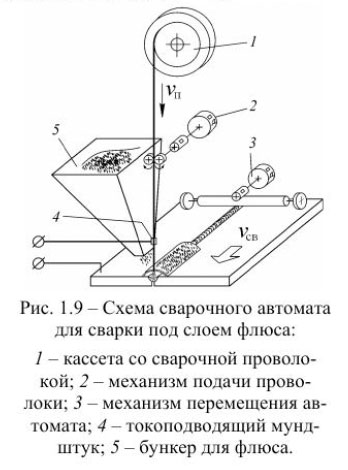

У автоматов для сварки под флюсом подача проволоки и перемещение дуги вдоль шва осуществляется электрическими приводами (рис. 1.9). У шланговых полуавтоматов перемещение дуги осуществляется вручную, поэтому их применение ограничено, так как сохраняется ручная операция, зависимость от квалификации, малая скорость сварки и др.

Автоматическая сварка под флюсом обладает значительными преимуществами перед другими видами дуговой сварки. Процесс не требует высокой квалификации сварщика-оператора, его груд облегчается, достигается высокое качество сварных швов, производительность процесса по сравнению с ручной сваркой возрастает более чем в 3. 4 раза.

Несмотря на явные достоинства, удельное значение этого вида сварки среди других механизированных сварочных процессов составляет лишь 18. 20%. Это объясняется рядом особенностей, создающих некоторые трудности при внедрении сварки под флюсом в производство.

В частности, применяемый гранулированный флюс представляет собой сыпучий материал, который может удерживаться лишь на горизонтальных поверхностях с наклоном вдоль шва не более 8°, поперёк шва не более 15°. При сварке вертикальных швов флюс можно удержать при помощи специальных формирующих устройств, однако это значительно усложняет технику сварки. Чаще при необходимости сварки вертикальных швов сварку под флюсом заменяют другими видами (сваркой в CO2, порошковой проволокой и др.).

Особые сложности при сварке под флюсом возникают в связи с увеличением объёма сварочной ванны. При этом возникает опасность прожога металла. Избежать этого можно за счёт применения специальных формирующих устройств, удерживающих жидкий металл и ускоряющих процесс кристаллизации шва.

При сварке под флюсом листовых конструкций толщиной менее 6 мм возникают значительные сварочные деформации. При наплавке ремонтного слоя на деталях механизмов также возникают нежелательные изменения формы. В этих случаях целесообразно переходить к другим видам сварки, например к сварке в СО2, лазерной, плазменной и др. Затруднения при сварке судовых корпусных конструкций возникают и из-за громоздкости оборудования (автоматы тракторного типа и подвесные автоматы-головки имеют значительные массу и габариты). Эти затруднения преодолевают за счёт создания сварочных мини-автоматов. При сварке под флюсом металла больших толщин (более 30 мм) даже при значительной мощности сварочной дуги формирование полного сечения шва приходится выполнять за несколько проходов с разделкой кромок. В этом случае целесообразно переходить к электрошлаковой сварке.

Интерес к сварке под флюсом, несмотря на некоторые её недостатки, не пропадает. Разрабатываются и внедряются в производство механизированные поточные линии с применением сварочных многодуговых агрегатов и станков, совмещающих процессы сборки и сварки. Создаются новые сварочные промышленные работы. Совершенствуется технология скоростной сварки (с увеличением скоростей до 500 м/ч вместо 40. 70 м/ч в существующих технологиях) за счёт применения многодуговой сварки, а также увеличения количества вводимого в сварной шов присадочного металла. Последнее достигается увеличением вылета электрода, укладкой в зазоры и разделку шва наполнителей, подачей дополнительной присадочной проволоки и др.

Перспективными в совершенствовании сварки под флюсом являются также следующие мероприятия:

Электрошлаковая сварка

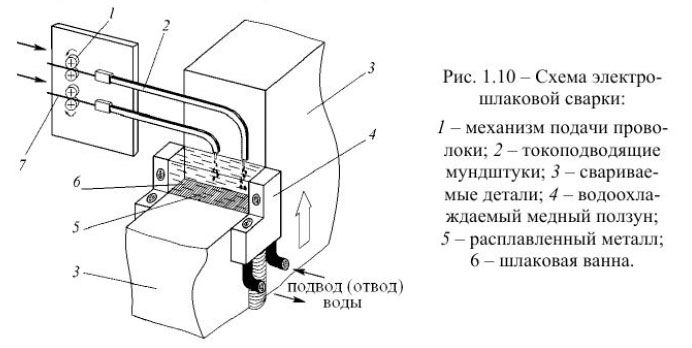

Сущность его состоит в том, что после образования с помощью дуги определённого объёма шлаковой ванны дуга гаснет и процесс переходит в бездуговой (электрошлаковый) с более равномерным распределением теплоты по объёму ванны. Дуга здесь играет вспомогательную роль. Она нужна для подготовки процесса расплавления и перегрева необходимого объёма флюса. Теплота, выделяющаяся в шлаковой ванне, обеспечивает расплавление основного (кромок деталей) и присадочного (электродного) металлов в общей сварочной ванне (рис. 1.10), которая перемещается вместе с ограждающими ванну медными ползунами. Автоматически поддерживается заданная скорость сварки и подачи электродной проволоки, глубина шлаковой и сварочной ванны.

В качестве электродов могут применяться одна или несколько проволок, пластинчатые электроды, а также «плавящиеся мундштуки» — сочетание пластинчатых электродов переменного сечения с проволокой. Сварка выполняется в основном в вертикальном положении при принудительном формировании шва. Но возможно её выполнение и в горизонтальном положении, например, при наплавке поверхностей тел вращения и плоских деталей.

Шлаковая ванна, являясь источником теплоты и надёжной защитой от воздуха, в сварочном процессе выполняет важные металлургические функции по рафинированию плавящеюся металла и созданию благоприятных условий для кристаллизации шва.

Основным направлением в развитии этого процесса является уменьшение зазора между свариваемыми деталями. Это не только повышает производительность, уменьшает расход сварочных материалов и электроэнергии, но и позволяет уменьшить неблагоприятное термическое влияние на околошовную зону, исключить требование о необходимости термообработки соединений после сварки, а также применить электрошлаковую сварку на изделиях сравнительно малой толщины (15. 20 мм). Для уменьшения зазора между деталями применяют трубчатые плавящиеся мундштуки с изолирующим покрытием. Такой мундштук плотно вставляется в уменьшенный до 8 мм зазор, и через него, как через направляющую втулку, в сварочную ванну подают электродную проволоку.

При сварке активных металлов (сплавов на основе титана, алюминия, меди) вводят дополнительную защиту сварочной ванны инертным газом. Разработаны также способы сварки с периодическим сливом жидкого шлака из ванны и пополнения её свежими порциями флюса. Это позволяет уменьшить термическое влияние на основной металл и более успешно осуществлять рафинирование жидкого металла при сварке.