Для чего вводят отощающие добавки

Какие добавки и для каких целей вводятся в глину при

2. Какие добавки и для каких целей вводятся в глину при

изготовлении керамического кирпича (красного)?

— Отощающие добавки. Их вводят в пластичные глины для уменьшения усадки при сушке и обжиге и предотвращения деформаций и трещин в изделиях. К ним относятся: дегидративная глина, шамот, шлаки, золы, кварцевый песок.

— Порообразующие добавки. Их вводят для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий. К ним относятся: древесные опилки, угольный порошок, торфяная пыль. Эти добавки являются одновременно и отощающими.

— Плавни. Их вводят с целью снижения температуры обжига керамических изделий. К ним относятся: полевые шпаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит.

— Пластифицирующие добавки. Их вводят с целью повышения пластичности сырьевых смесей при меньшем расходе воды. К ним относятся высокопластичные глины, бентониты, поверхностно-активные вещества.

— Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (железа, кобальта, хрома, титана и др.)

3. Что представляют собой магнезиальные вяжущие вещества? Их

отличие от других вяжущих.

Магнезиальное вяжущие вещества (каустический магнезит и каустический доломит) –тонкие порошки, главной составной частью которых является оксид магния. Магнезиальное вяжущее получают умеренным обжигом (при 750-850

MgCO

Магнезиальное вяжущее чаще всего затворяют водным раствором хлорида магния (или других магнезиальных солей). Это ускоряет твердение и значительно повышает прочность, т.к. наряду с гидротацией оксида магния происходит образование гидрохлорида магния

В каустическом магнезита содержится оксида магния до 85% по массе и более, тогда как допустимое содержание оксида кальция лимитируется 2-5%.он представляет собой тонкий порошок белого или желтоватого цвета. Начало схватывания должно наступать не ранее 20 мин, а конец схватывания – не позднее 6 ч от момента затворения теста. Его истинная плотность 3,15-3,40 г/см

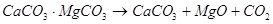

Каустический доломит получается в соответствии с термохимической реакцией разложения:

Магнезиальное вяжущее относят к воздушным вяжущим веществам. Оно отличается высокой прочностью, достигающей при сжатии 60-100 МПа, хорошо сцепляется с деревом, поэтому его можно применять для изготовления фибролита и магнезиально-опилочных (ксилолитовых) полов – монолитных и плиточных.

Магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с каменными и древесными материалами, особенно прочностью на разрыв, например под действием центробежных сил. Поэтому их применяют в абразивном производстве для изготовления жерноточильных кругов, брусьев и др. Главное их назначение в строительстве – изготовление ксилолита для бесшовных полов или фибролита для производства теплоизоляционных изделий и перегородок. Их используют также для растворов при штукатурных работах, на изготовление подоконных плит, лестничных ступеней, кровельных плит и других строительных деталей.

4. Виды портландцементов.

1. быстротвердеющий и особобыстротвердеющий высокопрочный

Сверхбыстротвердеющий цемент (СБТЦ) отличается от уже описанного БТЦ значительно более высокой ранней прочностью, превышающей через 6 ч после затворения водой 10 МПа. Применение СБТЦ дает возможность через 1-4 ч получать без тепловой обработки прочности бетона, достаточную для распалубки изделий. Для изготовления СБТЦ требуется вводить в сырьевую смесь галогеносодержащие вещества (например, фторид или хлорид кальция) и повышать содержание алюминатов. СБТЦ отличается быстрым схватыванием.

Вопрос № 4. Отощающие материалы и добавки

Отощающие материалы — это добавки к пластичным материалам, снижающие пластичность и усадку масс при сушке и обжиге. Отощающие материалы вводят в керамические массы для регулирования их структурно-механических и технологических свойств. К ним относятся кремнеземистые материалы, шамот (обожженная глина), череп (бой) глазурованных и неглазурованных

изделий. В керамической промышленности в основном применяют кремнеземистые материалы: жильный кварц, кварцевые пески, кварцевые отходы каолиновых обогатительных фабрик (побочный продукт), кварц из пегматитов, диатомит, трепел, а также бой изделий.

В качестве искусственных отощающих добавок применяют шамот и бой керамических изделий. Шамот поручают специальным обжигом огнеупорных глин с по-последующим их измельчением. Бой изделий в производстве художественной керамики используют также после Предварительного измельчения.

Вопрос № 5. Плавни

Плавни — вещества, которые способствуют образованию при обжиге легкоплавких соединений и снижению температуры обжига изделий. Отощающие материалы и плавнями называют также каменистыми материалами.

Плавнями считаются материалы, которые при данном составе керамической массы раньше других переходят во время обжига в расплавленное состояние и служат растворителями для остальных компонентов. К ним относятся легкоплавкие материалы или те, которые, вступая во взаимодействие с другими компонентами, образуют легкоплавкие соединения. К первым причисляют полевые шпаты, ко вторым — карбонаты щелочноземельных металлов (кальция и магния).

Полевые шпаты, «проросшие» кварцем, называются пегматитом. В производстве художественной керамики полевые шпаты применяют одновременно в качестве плавней и отощающих материалов.

Использование полевого шпата как плавня основано на его способности плавиться при температуре 1200°С в очень вязкое стеклообразное тесто — полевошпатовое стекло, которое, заполняя все промежутки между частицами керамической массы, склеивают их и при охлаждении застывает с ними в монолитную массу. Одновременно происходит растворение части кварцевых и глинистых зерен керамической массы в стеклообразном тесте с образованием муллита 3Аl2 О3 • 2SiO 2.

Полевые шпаты имеют различный цвет: красный, розовый, белый, серый. В качестве примесей в полевых шпатах присутствуют биотит, магнетит и др., которые окрашивают стекло и загрязняют его темной выплавкой — «мушкой».

Карбонаты щелочноземельных металлов (кальция и магния) широко используют в производстве художественной керамики. К ним относятся: углекислый кальций СаСО3 — известняк, мел, мрамор; углекислый магний MgCO 3 — магнезит; двойная углекислая соль кальция к магния СаСО3 • MgCO3 — доломит. Сами по себе эти карбонатные материалы не являются плавнями. Однако образующиеся в результате их разложения при температуре 800. 1000°С оксиды кальция СаО и магния MgO вступают во взаимодействие с составляющими керамической массы, при этом получаются легкоплавкие соединения, которые, играя роль плавней, снижают огнеупорность и температуру спекания керамической массы. Однако при этом также уменьшается температурный интервал спекания массы, что создает опасность деформации изделий при обжиге и образования пузырей даже при незначительном превышении температуры или времени обжига.

Известняк — осадочная горная порода, состоящая главным образом из кальцита СаСО3 (56% СаО и 44% СО2). Различают известняки химического и органического происхождения. Примером известняков органического происхождения служит мел, в котором содержится 96. 99% СаСО3. В качестве примесей в нем присутствуют оксиды алюминия, железа и кварц. Мел отличается от других известняков мягкостью (твердость по шкале Мооса — 1), тонкозернистостью, землистым изломом. Мрамор относится к известнякам химического происхождения.

Мрамор — кристаллическая горная порода, состоящая в основном из кристаллов кальцита и доломита. В качестве примесей в нем присутствуют кварц, полевой шпат, рутил и др.

Магнезит — кристаллическая горная порода, которая встречается в природе в аморфном и кристаллическом виде. Магнезит менее распространен, чем известняк; часто встречается в смеси с доломитом. Магнезиты применяют как флюсующую добавку при получении фарфоровых масс повышенной белизны и некоторых глазурей.

Доломит — осадочная карбонатная горная порода; в природе встречается в виде крупно-, средне- и тонкозернистой твердой кристаллической породы, а также в виде более мягкой породы, называемой опокой. Цвет доломита светло-серый, иногда с желтоватым оттенком; твердость по шкале Мооса — 3,5. 4,0. В качестве примесей в доломите присутствуют кальцит, магнезит, карбонаты железа, марганца и др.

Тальк — гидросиликат магния 3MgO • 4SiO2 • Н2О, мягкий материал (твердость по шкале Мооса — 1); содержит примеси оксидов алюминия, железа, кальция. Цвет талька белый. Присутствие оксида железа FeO окрашивает тальк в зеленый, а оксида железа в виде Fe2O3 — в бурый цвет. Добавки талька в керамическую массу повышают его устойчивость к изменению температуры. Его используют главным образом для изготовления тонкокаменных масс.

Пирофиллит представляет собой мягкий материал, имеющий химический состав Аl 2О3 • 4SiO2 • Н2О. По физико-химическим и технологическим характеристикам он подобен тальку. Применяют в производстве художественной керамики. Благодаря мягкости из него можно механической обработкой изготовить изделие, которое после обжига сохраняет свою форму и размеры и приобретает большую механическую прочность.

Гусевский камень (вторичный кварцит) — твердая порода, состоящая в основном из кварца (50. 60%), каолинита (20. 30%), гидрослюды (до 6. 10%) и примесей. После соответствующего обогащения вторичный кварцит может служить превосходным материалом для изготовления высококачественных фарфоровых изделий, отличающихся повышенной белизной (до 80%) и просвечиваемостью.

Какие добавки вводят в глину при производстве керамики и как они влияют на свойства глин

Глинистое сырье в чистом виде применяется редко. Чаще всего его используют в смеси с непластичными материалами— добавками, введение которых позволяет скорректировать природные свойства глинистого сырья и придать конечному продукту необходимые, заранее заданные эксплуатационные свойства. Смесь природного глинистого сырья с добавочными материалами называют шихтой.

По своему происхождению добавки могут быть природными, искусственными (специально получаемые или из отходов промышленности).

По назначению добавки классифицируют как отощающие, парообразующие, пластифицирующие, плавни (флюсующие), специального назначения (разувлажняющие, против выцветов, разрушающие известковые включения, окрашивающие, противоморозные).

Отощающие добавки вводят в шихту с целью улучшения сушильных свойств и уменьшения воздушной и огневой усадки керамических масс.

Добавки этой группы практически не имеют усадки и, образуя своеобразный минеральный скелет в отформованном изделии, повышают капиллярность керамической массы. Благодаря этому сокращается продолжительность сушки, исключается коробление сырцовых изделий и образование на их поверхности усадочных трещин.

К природным добавкам относятся кварцевые пески, песчаники, кварциты, кремнеземсодержащие породы (диатомит, трепел, опока) и отходы угледобывающей промышленности (негорелые шахтные породы).

К числу искусственных, специально получаемых отощающих добавок относятся дегидратированная глина, которая получается в процессе обжига глины при температуре 500-600 °С, и шамот, получаемый путем дробления до требуемого размера предварительно обожженных волюшек из огнеупорной или тугоплавкой глины. Различают высокожженный шамот (получают при Т = 1200-1400 °С) и низкожженный шамот (получают при Т = 700-1200 °С).

Такие отходы промышленности, как топливные шлаки и золошлаковые смеси, золы ТЭС, отвальные и гранулированные металлургические шлаки, горные породы угледобычи, отходы обогащения бокситов, опилки, лузга подсолнечника и др., широко используют в качестве отощающей добавки.

Парообразующие добавки вводятся в керамическую массу с целью получения облегченных изделий с улучшенными теплофизическими свойствами. Они подразделяются на органические, минеральные и пенообразующие.

Создание поровой структуры органическими добавками (древесные опилки, молотый уголь, лузга, торф, зола уноса и др.) связано с процессом их выгорания при обжиге и образованием пустот в теле материала.

Минеральные порообразующие добавки (плотные и пористые известняки, мел, доломит, глинистый мергель) обеспечивают создание пористой структуры керамического черепка за счет их диссоциации, протекающей при обжиге, за счет выделения углекислого газа (С02).

При использовании пенообразующих добавок глиняное тесто механически смешивается с устойчивой и упругой пеной, предварительно приготавливаемой в пеногенераторах. Полученная масса разливается по формам, сушится и обжигается.

Пластифицирующие добавки используются для придания глинистому сырью требуемых формовочных свойств. Для этих целей применяют: высокопластичные глины (число пластичности > 25), поверхностно-активные вещества, электролиты.

Плавни (флюсы) — добавки, образующие с глинистыми веществами при обжиге легкоплавкие соединения, «склеивающие» зерна более тугоплавких компонентов, что позволяет снизить температуру обжига керамики. Они подразделяются на собственно и намни (полевошпатные горные породы, пегматиты, перлиты, железосодержащие руды), имеющие низкую температуру плавления, и несобственно плавни (известняки, мел, доломит, магнезит, мраморы), способные при обжиге образовывать легкоплавкие соединения.

Добавки специального назначения используются для разувлажнения сырья, нейтрализации вредных примесей, окрашивания, повышения морозостойкости изделий.

Разувлажняющие добавки регулируют влагосодержание глинистых масс (дегидратированная глина, известь-пушонка, строительный гипс и др.).

Добавки, нейтрализующие действие вредных примесей, химически взаимодействуют с примесями с образованием нейтральных соединений. Так, для нейтрализации вредного влияния растворимых солей, образующих высолы на изделиях, в состав массы вводят хлористый или углекислый барий. При этом протекает следующая реакция: CaS04 + ВаСО=CaC03 +BaS04 с образованием малорастворимых соединений.

Карбонатные включения (СаСО3 и MgC03) обезвреживают путем введения в шихту 0,5-1% хлористого натрия (соль) или натрия. Они способствуют химическому взаимодействию СаО с SiO2 и А1203 с образованием силикатов или алюминатов при температуре обжига 900-1000 °С.

Окрашивающие добавки вводят в состав шихты для изменения цвета. Для этого используют минеральные пигменты, марганцевые, железистые, фосфатные руды или чистые оксиды металлов. Для отбеливания (осветления) керамического черепка в его состав вводят карбонатные породы.

Для повышения морозостойкости керамических изделий в массу рекомендуется вводить до 2,5% растворов хлоридов (NaCl илиКСl,А1Сl3).

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ ДОБАВОК ДЛЯ КЕРАМИЧЕСКИХ ШИХТ

Как следует из рассмотренного ранее свойства строительной керамики находятся в прямой зависимости от керамических свойств сырьевых материалов. Из физических свойств наиболее важны пластичность, связующую способность, водопоглощаемость, воздушная и огне вая усадки, огнеупорность, способность ионного обмена с окружа ющей средой и др.

Исследуемое сырье редко отвечает требованиям, предъявляемым к нему для производства керамического материала, обладающего соответствующими физико-механическими характеристиками. Оно может обладать хорошей формовочной способностью, высокой прочностью сырца, но иметь высокий коэффициент чувствительности к сушке и дефекты после обжига или иметь средние показатели всех свойств, а величину связующей способности очень низкую и т.д.

В тех случаях, когда глины в естественном состоянии не удовлетворяют всем предъявленным к ним требованиям, некоторые их свойства изменяют искусственным путем, применяя ряд технологических и конструктивных приемов. К последним относится главным образом усиленная переработка сырья на различных механизмах. Но, в основном, для улучшения свойств формовочной массы и готовых изделий, ускорения сушки, снижения температуры спекания, повышения прочности и морозостойкости применяют разнообразные добавки, приготовленные из природных или искусственных материалов.

Пластифицирующие добавки. Увеличить пластичность и связующую способность глин можно путем добавки высокопластичных глин, сульфитно-спиртовая барда, сульфитный щелок, лигносульфанат натрия, карбоксилметилцеллюлоза, этилсиликат и др.

Высокопластичную глину добавляют через бентонит, а также через отходы, содержащие пластичную глину, в количестве 10-30% в виде шликера при пластической схеме или измельчением в виде порошка при полусухой схеме подготовки массы. В качестве пластифицирующей добавки используют высокопластичные глины с числом пластичности более 25. При введении высокопластичной глины необходимо контролировать и сравнивать для глин и шихт такие параметры, как связующую способность, коэффициент чувствительности к сушке, качество обжига, пористость черепка, морозостойкость, прочностные характеристики готовых изделий.

Содержащиеся в сульфитно-спиртовой барде (ССБ) вещества очень дисперсны, так как находятся на границе коллоидного и молекулярного растворения. Они хорошо растворяются в воде и обладают способностью понижать поверхностное натяжение на границе раздела вода-воздух.

Отощающие добавки, введенные при необходимости в высокопластичную глину, снижают общую силу сцепления, связность, и, следовательно, пластичность. Уменьшается при этом и количество глинистых частиц на единицу объема массы, вследствие чего смесь становится более тощей, с меньшей усадкой, с лучшими сушильными свойствами.

Отощающие добавки разделяют на природные и искусственные. К природным относятся тощие глины, пески кварцевые и полевошпатные, маршалит, к искусственным— промышленные отходы (молотые шлаки и золы, мылонафт, молотые отходы керамического производства, угледобычи и углеобогащения), специально приготовленные (дегидратированная глина, шамот).

Отощающие добавки и электролиты вводятся в массу в количестве: электролиты и органические (мылонафт) 0,05—2,5% от веса сухого вещества, минеральные до 40% и более от объема массы. Отходы угледобычи и углеобогащения содержат до 10% и более горючих веществ, используемых в качестве топлива при обжиге изделий.

Природные отощители обычно требуют сравнительно небольшой подготовки. Например, тощие глины, используемые в этих целях, если не загрязнены вредными примесями, идут в производство с карьера; песок требует рассева с целью отделения пылеватых и очень мелких (мельче 0,25 мм), и очень крупных зерен (крупнее 1,5 мм); мелкий песок снижает связность глины, что приводит к снижению прочности кирпича, ухудшает сушильные свойства изделий, а очень крупный — придает изделию шероховатую, грубую поверхность.

Топливные шлаки и золы являются не только отощающими добавками, но одновременно (в процессе обжига) выполняют роль порообразователей, выгорающих добавок и плавней, так как в составе зол тоже находятся угольные, железистые, известковые и стекловатые частицы.

Шахтные глинистые породы являются в основном хорошими отощителями в «сыром» виде, т. е. сразу после добычи, но могут быть использованы в этих же целях и в случае, если они прошли обжиг. Наибольшая крупность зерен не должна превышать 3 мм.

К специально приготовляемым отощителям относятся: дегидратированная глина, шамот, электролиты, молотые кварц, пирофилит, тальк, графит, мылонафт и др.

Пирофиллит и тальк обладают высокой спайностью и позволяют не только уменьшить усадку керамических изделий, но и повысить их механическую прочность и химическую стойкость.

Выгорающие добавки. Для понижения чрезмерной пластичности глин, повышения пористости и равномерного обжига керамического материала, а также для снижения расхода топлива используют выгорающие добавки: молотый уголь, изгарь и угольный унос, торф и торфяная пыль, древесные опилки, пробковая мука, кора и т. д. Вводятся до 85% от количества топлива, необходимого для обжига.

Молотый уголь. При изготовлении отдельных видов материалов и изделий строительной керамики в глину примешивают некоторое количество тонкоизмельченного угля, который, с одной стороны, является технологическим топливом, необходимым для поддержания процесса горения в печи, а с другой — отощителем и порообразователем. Угли могут применяться разные. Для получения кирпича повышенной морозостойкости к глине желательно примешивать высококалорийные угли типа антрацита, так как образующиеся в обожженной массе, после выгорания угля, замкнутые поры имеют внутри оплавленную поверхность, что способствует прочности и снижению водопоглощения полученного материала (например, кирпича). Размер зерен угля не должен превышать 3 мм.

Плавни. Для понижения температуры обжига и повышения степени спекания сырца в состав формовочных масс вводят плавни- вещества, которые могут образовывать при обжиге с кремнеземом и глиноземом более легкоплавкие силикатные расплавы. Плавни можно разделить на два основных вида: имеющие низкую температуру плавления (собственно плавни) и имеющие более высокую температуру плавления, но способные понижать ее в результате протекающих при обжиге физико-химических процессов. К первому виду относятся полевые шпаты, пегматит, сиенит, порфир, гранит, стекло, рудное сырье, а ко второму — известняк, доломит, магнезит. Плавни вводятся, когда нужно получить особо плотную, хорошо спекшуюся и даже сплавленную массу.

Пенообразующие добавки — пенообразователи: клееканифольный, смолосапониновый, алюмосульфонатный, дегтеизвестковый, гидролизованная боенская кровь. Дозировка устанавливается опытными данными.

Разувлажняющие добавки — предварительно высушенная и дегидратированная глина, известь-пушонка, выгорающие добавки. Дегидратированной глины вводится до 50%.

Противоморозные добавки вводят при необходимости защитить полуфабрикат от действия заморозков —хлористый кальций, хлористый натрий, хлористый алюминий. Вводятся в количестве до 2,5%.

Добавки против выцветов — углекислый, хлористый и фтористый барий. Вводятся до 0,5% от веса глины. Добавки для разрушения известковых включений — хлористый натрий, соляная кислота. Вводятся до 1,5%.

Минеральные пигменты — цветные глины, оксиды кобальта, марганца, железа, хрома и др. Рудные материалы, оксиды металлов вводятся в количестве до 10% в виде порошка или лучше шлама, добавляемого при обработке глины. Приготовленный краситель в виде шликера содержит в 1 л 0,80—0,95 кг сухого материала.

При экспериментальных работах по пробным замесам определяют оптимальное количество и гранулометрический состав твердых добавок. Если о пластичности, связующей способности и чувствительности к сушке можно судить при испытании сырца, то окончательные рекомендации о качестве шихт с отощителями делаются после испытания образцов, обожженных при нескольких температурах, причем выбирается оптимальная температура обжига. В этом случае, кроме показателей связующей способности, коэффициента чувствительности к сушке, величин усадки, пористости, качества обжига, необходимо тщательно наблюдать за кривой спекания шихт с различными добавками выгорающих материалов.

2. Стрелов К.К., Кащеев И.Д. Теоретические основы технологии огнеупорных материалов / Учебное пособие для вузов. 2-е издание, переработанное и дополненное М.: Металлургия, 1996. – 608 с.

3. Айрапетов Г.А., Безродный О.К., Жолобов А.Л., Жуков А.В. Строительные материалы – М.: Феникс, 2007. – 620 с.

4. Станевич В.Т. Строительная керамика: учебное пособие. – Павлодар, ПГУ им. С. Торайгырова, 2008. – 96 с.

5. Погребенков В.М. Технология тонкой и строительной керамики. Часть 1: учебное пособие. – Томск, ТПУ, 2005. – 109 с.

6. Пивинский Ю.Е. Теоретические аспекты технологии керамики и огнеупоров. Избранные труды. Том 1. – СПб.: Стройиздат СПб, 2003. – 242 с.

7. Горохова, Е.В. Материаловедение и технология керамики. – Мн.: Вышэйшая школа, 2009. – 222 с.

8. Василовская Н.Г., Енджиевская И.Г., Баранова Г.П. и др. Основы технологии строительной керамики и искусственных пористых заполнителей: Учебное пособие – Красноярск: Изд-во СФУ, 2016. – 200 с.

9. Гузман И.Я. Химическая технология керамики: учеб. пособие для вузов. – М.: Стройматериалы, 2003. – 496 с.: ил.

10. Барабанщиков Ю.Г. Строительные материалы и изделия – М.: ACADEMIA, 2008. – 368 с.