Допуск круглости чем измерить

Допуск круглости

На деталях вращения цилиндрической и конической формы, после обработки по условиям технологического процесса, образуются поверхности с присущими им отклонениями. Чтобы указать вид и степень погрешности, на чертеже наносится специальный знак в виде окружности и цифровое значение.

По определению окружность, это кривая на плоскости, все условные точки которой равноудалены, на расстояние радиуса от центральной точки, а диаметр окружности соответственно равен удвоенной величине радиуса.

При механической обработке деталей цилиндрической и конической формы, происходит образование поверхности с определённой шероховатостью, а соответственно и отклонением её формы. Допуск круглости обозначает отклонение кривизны окружности, на участке детали условно пересеченном плоскостью, от номинальной окружности.

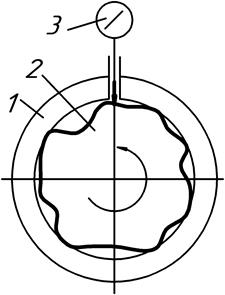

Отклонение от круглости, характеризуется такими геометрическими изменениями как овальность и огранка, выражаемой в отклонениях от реального профиля к прилегающей окружности. Такие отклонения получаются в результате механического воздействия на поверхность обрабатываемой детали из-за режимов обработки и качества крепления заготовки.

Контроль круглости осуществляется при помощи специального прибора, называемого кругломером. Этот прибор предназначен для измерения отклонений от округлости в поперечном сечении деталей при их бесцентровом вращении, то есть без использования её оси вращения. Кругломер, может использоваться как в условиях измерения непосредственно в цехе, так и в лабораторных условиях.

Обработка на кругло шлифовальных станках

Круглые цилиндрические детали обрабатываются на специальных, точных станках таких как: кругло-шлифовальные центровые станки, внутришлифовальные станки, бесцентрово-шлифовальные станки, профилешлифовальные станки. Станки этой группы способны выполнять: шлифование круглых и конических наружных поверхностей, шлифование профильных поверхностей, обработку круглых внутренних поверхностей. Выбор метода шлифования определяется типом производства, конструкцией изделия, характером припуска и требованиями к точности исполнения и качеству обработки.

В ходе технологического процесса связанного с удалением слоя материала происходит изменение геометрии детали с определёнными отклонениями её формы и размера. Все операции круглого шлифования можно разделить на три вида обработки: обдирочное, предварительное и тонкое шлифование.

Обдирочное шлифование используют для удаления с заготовок технологического слоя материала с поверхности, после литья, ковки, штамповки, прокатки. Скорость шлифовального круга составляет при этом Vк = 35 – 60 м/с и более, шероховатость поверхности при данном методе обработки, соответствует Rа=2,5 – 5 микрометров, а точность обработки в интервале от восьмого, до девятого квалитета.

Окончательное шлифование выполняют после термической обработки. Скорость круга при финишной обработке составляет Vк = 35 – 40 м/с и более, где точность обработки соответствует пятому, шестому квалитету, средняя арифметическая величина шероховатости Rа = 0,2 – 1,2 мкм.

Тонкое шлифование применяется, в случае если нужно обеспечить очень малую величину шероховатости поверхности, порядка Rа=0,025 – 0,1 микрометров. Припуск для тонкого шлифования выбирается в интервале от 0,05 мм до 0,1 мм на диаметр.

Условное обозначение и методы измерения отклонения от округлости.

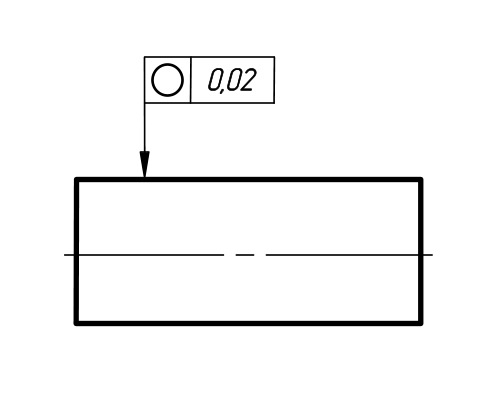

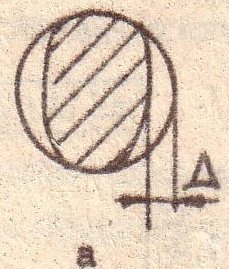

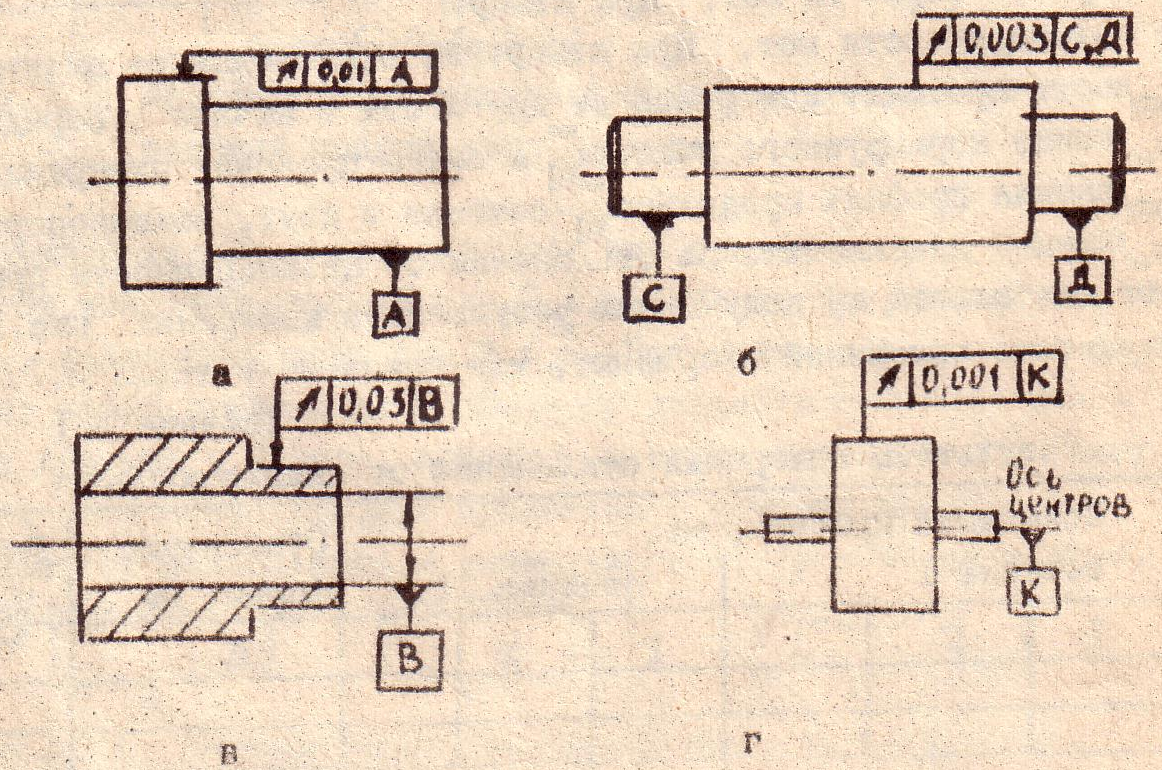

Отклонением от круглости рис.3.1,А называется наибольшее расстояние от точек реального профиля до прилегающей окружности. На рис.З.1,Б приведен пример условного обозначения допуска на отклонение от круглости.

Рис.3.1. Отклонение от круглости

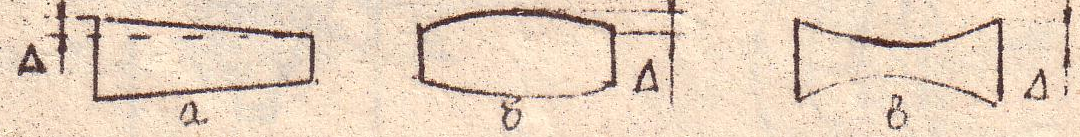

Так как кругломер сложный электронный прибор, стоимость его высока и измерения занимают значительное время, то он применяется в основном при измерениях в лабораторных условиях. На производстве отклонение от круглости измеряется боле простыми методами, Эти методы зависят от формы отклонения от круглости. Частные виды отклонений от круглости показаны на рис. 3.3.

Рис.3.3. Частные виды отклонений от круглости

Рис.3.4. Измерение отклонений от округлости

Если при вращении детали на призме измерительный прибор X=Xмакс-Xмин, то огранка определяется по формуле

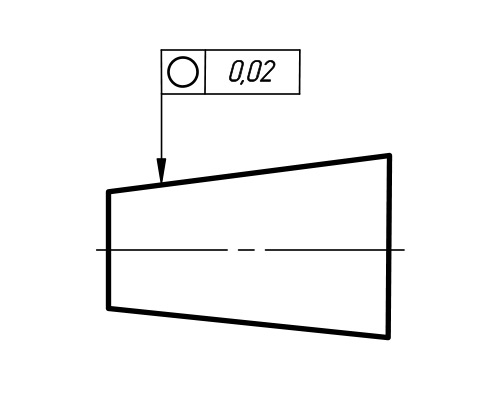

Рис.3.5. Условное обозначение допуска на отклонение профиля продольного сечения

Рис. 3.6. Частные виды отклонения профиля продольного сечения.

При количественной оценке частник видов отклонении профиля продольного сечении измеряется диаметр в начале, середине и в конце нормируемого участка. За отклонение профиля продольного сечения принимается полуразность наибольшего и наименьшего измеренных диаметров, намерение выполняется двух контактными приборами.

Условное обозначение и методы измерения отклонения

Отклонением от цилиндричности называется наибольшей расстояние ∆ от точек реальной поверхности до прилегавшего цилиндра в пределах нормируемого участка. Условное обозначение допуска на отклонение от цилиндричности показано на рис.3.7,А.

Рис.3.7. Условное обозначение допуска на отклонение от цилиндричности и схема намерения

Таблица 3.1 Результаты измерения отклонения от цилиндричности

| Показания прибора, мм. | Отклонение формы, мм | Допуск, мм. |

| Сечение 1 | Сечение 2 | |

| А | Т |

Лабораторная работа № 4

ИЗМЕРЕНИЕ РАДИАЛЬНОГО И ТОРЦОВОГО БИЕНИЯ

Условное обозначение радиального биения

Радиальное биение поверхности вращения относительно базовой оси является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонения его центра относительно базовой оси. Оно равно разности наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси а сечении, перпендикулярном этой оси. Если определяется разность наибольшего и наименьшего расстояний от всех точек реальной поверхности в пределах нормированного участке до базовой оси, то находят полное радиальное биение, оно является результатом совместного проявления отклонения от цилиндричности поверхности и отклонения от её соосности относительно базовой оси.

Обозначение допуска на радиальное биение для разных видов базовых поверхностей показано на рис.4.1

Рис.4.1 Обозначение допуска радиального биения.

Допуск полного радиального биения указывается насколько иным графическим знаком, как это показано на рис.4.2.

Рис.4.2. Обозначение допуска полного радиального биения

Измерение радиального биения

Рис.4.3. Схемы измерения радиального биения

Если базовыми являются две наружные цилиндрические поверхности, то деталь устанавливается этими поверхностями на две тонкие призмы, и далее измерение не отличается от описанного выше.

Схема измерения радиального биения в центрах показана на рис.4.3,Б.

Если базовой поверхностью является отверстие, то при измерения радиального биения в это отверстие вставляется оправка, имеющая центровые отверстия. При измерении деталь на оправке устанавливается в центрах рис. 4.4 и проверяется, как описано выше.

Рис.4,4.Проверка радиального биения детали, базирующейся на оправке

При намерении полного радиального биения наконечник измерительной головки устанавливается во многих точках проверяемой поверхности и в каждой точке измеряется радиальное биение, за полное радиальное биение принимается наибольшее из намеренных в разных точках значение.

Условное обозначение и намерение торцового биения

Пример условного обозначения торцового биения приведен на рис.4.5.

Рис. 4.5. Условное обозначение торцевого биения

При измерении торцового биения необходимо ограничить перемещение детали в осевом направлении. Это достигается путем упора детали через шарик в неподвижный упор рис.4.6,А.

Рис.4.6. Схема измерения торцового биения

При проверке полного торцового биения измерительный наконечник головки устанавливается последовательно во многих точках измеряемой поверхности от центра к периферии. За величину полного торцового биения принимается наибольший из полученных результатов измерения.

Пример оформления результатов измерения радиального я торцевого биения приведен в табл. 4.1.

Результаты измерения биения

| № | Деталь | Что измеряется | Допуск | Результат | Годность |

| № 4.02 | Радиальн.биение | 0,07 | 0,05 | Годно |

Контрольные вопросы к лабораторной работе № 4

Лабораторная работа № 5

ИЗМЕРЕНИЕ ОТКЛОНЕНИЯ ОТ СООСНОСТИ ОТВЕРСТИЙ И ОТКЛОНЕНИЯ ОТ СИММЕТРИЧНОСТИ

Условное обозначение и методы измерения отклонения от соосности отверстий.

Рис.5.1. Условное обозначение допуска на отклонение от соосности отверстий

Для проверки соосности материализуют прилегающие цилиндрические поверхности отверстий путем размещения в отверстиях контрольных оправок. Оправки должны плотно, без зазора входить в отвёрстие. На рис.5.2 приведена схема проверки отклонения от соосности.

Рис. 5.2. Схема проверки отклонения от соосности

На одной из оправок крепится кронштейн с индикатором, измерительный наконечник которого прижимается к поверхности другой оправки. Отклонение от соосности определяется как половина разности наибольшего и наименьшего показаний индикатора при вращении оправки с закрепленным на ней индикатором на 1-2 оборота.

Рис.5.3. Условное обозначение и контроль соосности деталей при зависимом допуске

Результаты измерения отклонений от соосности приведены в табл. 5,1.

Результаты измерения отклонения от соосности

| Деталь | Условное обозначение допуска | результат | Годность |

| 5.04 | 0,04 | Годно |

Условное обозначение допуска и методы измерения отклонения от симметричности

Пример обозначения допуска отклонения от симметричности показан на рис.5.4,Б.

Рис.5.4. Отклонение от симметричности

записывают показания. За отклонение от симметричности принимают половину разности показаний головки при первом и втором измерениях. Желательно измерения провести в нескольких сечениях.

Схема измерения показана на рис.5.5

Позиция 1 Позиция 2

Рис.5.5.Схема измерения отклонения от симметричности

Иногда, для того чтобы при расчете симметричности не делить разность показания на два, при условном обозначения числовое значении допуска на отклонение от симметричности удваивается, при этом после числового обозначения ставится буква Т, тогда с этим значением сравнивается разность полученных при измерении показаний. Пример такого указания допуска приведен на рис.5.6.

Рис.5.6. Пример обозначения удвоенного допуска ив отклонение от симметричности

Результаты измерения отклонения от симметричности оформляют в табл.5.2.

Таблица 5.2 Результаты измерения отклонений от симметричности

| № детали | Результаты измерения,мм | Допуск,мм | Годности | ||

| 5.11 | 1,27 | 1,25 | 0,02 | 0,04 Т | Годно |

| 5.23 | 0,82 | 0,64 | 0,18/2=0,09 | 0,08 | Не годно |

Контрольные вопросы к лабораторной работа № 5

2. Что такое зависимый допуск, от каких параметров он может зависеть?

3. В каких случаях после числового обозначения допуска ставится буква Т?

Лабораторная работа №6

НОРМИРОВАНИЕ И ИЗМЕРЕНИЕ ТОЧНОСТИ РЕЗЬБ

Основные параметры и точность резьб

В зависимости от профиля резьба разделяется на треугольную рис.6.1,А, трапециедальную рис.6.1,В, прямоугольную рис.6.1,Б и другие.

В зависимости от единиц измерения различают метрическую и дюймовую резьбы.

Рис.6.1. Профили резьб

Рис.6.2. Основные элементы резьбы

Взаимозаменяемость резьб обеспечивается ограничением предельных контуров сопрягаемых деталей.

Рис.6.3 Диаметральная компенсация ошибки шага и угла профиля резьбы

Средний диаметр резьбы, учитывавший диаметральные компенсации ошибок шага и угла профиля, называют ПРИВЕДЕННЫМ средним диаметром. Для наружной резьбы приведенный средний диаметр : d2 пр =d2+fp+fα (6.1)

Для внутренней резьбы : D2 пр =D2+fp-fα (6.2)

Допуск на средний диаметр откладывается « в тело »,

В стандартах на резьбовые соединения нормируются основные отклонения (аналогично ЕСДП-СЭВ)и ряды допусков- степени точности ( у гладких деталей квалитеты) среднего диаметра и наружного диаметра. Поле допуска образуется сочетанием допуска и основного отклонения.

Рис.6.4. Основные отклонения диаметров резьб

Рис.6.5. Схема расположения полей допусков на резьбовые калибры

Основные размеры, предельные отклонения диаметров резьбы и калибров приведены в табл. 2.1, табл.2.2. и табл. 2.3 приложения

Методы и средства измерения резьбовых калибров

Наиболее простым метод проверки калибра пробки является метод измерения среднего диаметра с помощью трёх проволочек. Принцип измерения заключается в том, что во впадины резьбы рис.6.6 закладывают цилиндрические валики (проволочки),с помощью какого-нибудь универсального измерительного средства измеряют размер М.

Более точный, но и более сложным способом измерения точности резьбы калибра дифференцированным методом ( измерением среднего диаметра, шага и половины угла профиля) на универсальном измерительном микроскопе.

Рис.6.6. Измерение среднего диаметра резьбы с использованием

При измерении среднего диаметра резьбы с помощью трёх проволочек диаметр проволочек выбирается по рекомендациям, приведённым в приложении 2 табл.2.4. После измерения размера М значение среднего диаметра рассчитывается для метрической резьбы по формуле :

Таблица 6.1 Допуски и результаты измерения резьбового калибра

Допуск круглости чем измерить

ГОСТ 25889.1-83

(CT СЭВ 3716-82)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы проверки круглости образца-изделия

Metal-cutting machine tools.

Methods of checking specimens for circularity

Дата введения 1984-01-01

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

В.С.Белов, Н.Ф.Хлебалин, Н.В.Соколова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А.Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28 июля 1983 г. N 3513

Стандарт полностью соответствует требованиям CT СЭВ 3716-82.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.2. Проверку следует проводить одним из следующих методов:

Метод 1. Проверка с помощью прибора для определения круглости, в котором круговое движение совершает измерительный наконечник прибора.

Метод 2. Проверка с помощью прибора для определения круглости, в котором круговое движение совершает рабочий орган прибора для установки образца-изделия.

1.3. До начала проверки следует совместить ось образца-изделия с осью поворота измерительного наконечника прибора (метод 1) или с осью поворота рабочего органа прибора для установки образца-изделия (метод 2) в соответствии с руководством по эксплуатации прибора.

1.4. При проведении измерений измерительный наконечник прибора должен постоянно касаться профиля образца-изделия в проверяемом сечении.

— ручной обработкой профилограммы сечения, записанной преимущественно в полярных координатах; для нахождения базовой окружности, от которой отсчитывают отклонение от круглости, применяют прозрачный шаблон с концентричными окружностями или циркуль; в качестве базы применяют, в основном, прилегающую окружность (наименьшую, описанную для вала или наибольшую, вписанную для отверстия) или среднюю окружность, если профилограмма записывается относительно нее;

— с помощью ПМ, пересчитывающих измеренные значения на отклонения от круглости относительно средней или прилегающей окружности.

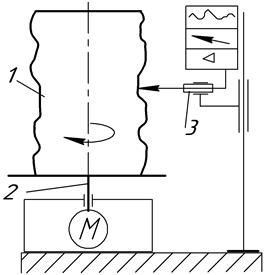

Измерение с применением прецизионного вращения

Схема измерения приведена на рис. 2.17. При измерении реальный профиль сравнивается с траекторией точного вращения шпинделя прибора (кругломера). Различают кругломеры с вращающимся измерительным преобразователем при неподвижном столе и детали и с вращающимся предметным столом при неподвижном преобразователе. Перед измерением деталь центрируют и нивелируют относительно оси шпинделя прибора. Измеряется изменение радиусов профиля относительно оси вращения за один оборот. Измеренный профиль регистрируется на полярной диаграмме. Возможно применение ПК для автоматического определения базовой окружности (средней или прилегающей) и отклонения от круглости. Данный метод измерения является наиболее точным и позволяет измерять отклонение от круглости в соответствии с его стандартным определением.

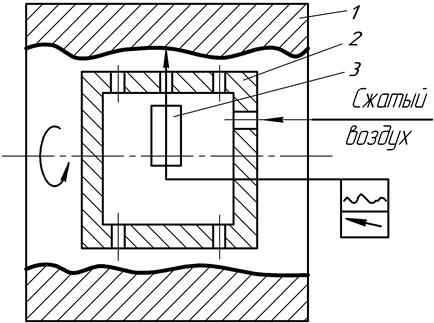

Рис. 2.17: 1 – контролируемая деталь; 2 – точный шпиндель; 3 – измерительный преобразователь

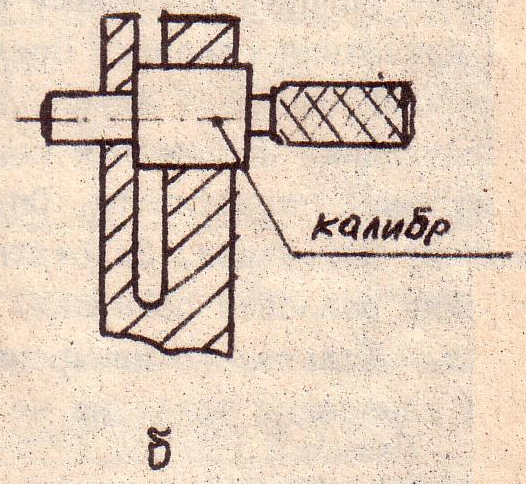

Измерение с применением образца круглости

Схема измерения показана на рис. 2.18. Измеряемая деталь сопрягается с образцовой по форме деталью (кольцом или пробкой), которая в ограниченном диапазоне диаметров материализует прилегающую окружность. Измерительной головкой, закрепленной неподвижно на образцовой детали, регистрируется максимальная разность показаний за один оборот измеряемой детали относительно образцовой. Для более полной компенсации действительных отклонений диаметра деталей применяют образцовые детали, регулируемые по диаметру, либо набор различных по диаметру образцовых деталей.

Рис: 2.18: 1 – контролируемая деталь; 2 – образец круглости (калибр-кольцо); 3 – измерительная головка

Измерение с применением аэростатически центрированного

Схема может быть применена для измерения внутренних и наружных поверхностей вращения. Опорный элемент в виде пробки или кольца базируется на аэростатических опорах непосредственно по измеряемой поверхности детали (рис. 2.19). Вследствие усредняющего эффекта воздушной подушки при взаимном вращении опорного элемента и детали ось вращения практически неподвижна и при ограниченной длине опорного элемента проходит через центр средней окружности измеряемого сечения. Измерительный преобразователь закреплен в опорном элементе. Отклонение от круглости определяется как наибольшая разность показаний отсчетного прибора за один оборот детали относительно опорного элемента. При постоянной скорости вращения возможна регистрация профиля на диаграмме.

Рис. 2.19: 1 – контролируемая деталь; 2 – опорный элемент; 3 – измерительный преобразователь

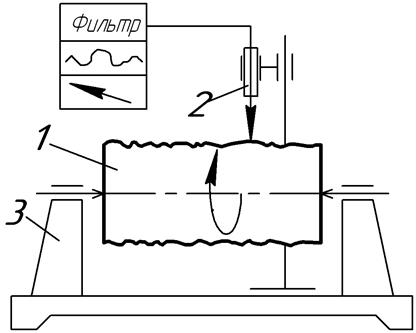

Измерение прибором для контроля радиального биения

Измеряемая деталь устанавливается в центрах (рис. 2.20). Деталь должна вращаться с постоянной скоростью. Измерительным преобразователем регистрируется изменение радиусов детали в измеряемом сечении за один оборот. После электрической фильтрации, подавляющей составляющую, вызванную эксцентриситетом сечения относительно оси вращения (в данном случае общей оси центровых отверстий), измерительный сигнал подается либо на показывающий прибор, либо на линейный самописец. Наибольшая разность показаний прибора за один оборот детали определяет отклонение от круглости относительно средней окружности.

Рис. 2.20: 1 – контролируемая деталь; 2 – измерительный преобразователь;

3 – центровой прибор

Измерение на координатно-измерительных приборах

Деталь измеряется на двух- или трехкоординатных приборах путем ощупывания достаточно большого количества точек реального профиля (рекомендуется не менее 12 точек). По координатам измеренных точек с помощью ПК по соответствующим программам рассчитывается отклонение от круглости относительно средней или прилегающей окружности.

Чтобы распечатать файл, скачайте его (в формате Word).

Допуск круглости чем измерить

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЙ ОТКЛОНЕНИЙ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

Типы. Общие технические требования

Instruments for measurements of form and position deviations

of surfaces of revolution. Types. General technical requirements

Дата введения 1991-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

А.В.Высоцкий, И.А.Медовой, М.Б.Шабалина канд. техн. наук, Т.Ю.Неудачина, Г.Г.Максакова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.03.89 N 871

Изменение N 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3 от 18.02.93)

За принятие проголосовали:

Наименование национального органа

по стандартизации

Госстандарт Республики Казахстан

Главная государственная инспекция Туркменистана

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер раздела, пункта

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ (май 1999 г.) с Изменением N 1, утвержденным в декабре 1995 г. (ИУС 2-96)

Настоящий стандарт распространяется на приборы, предназначенные для измерений отклонений формы и расположения поверхностей вращения, основанных на методе измерений отклонений радиусов-векторов.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ТИПЫ

1.1. Приборы следует изготовлять типов I, II, III.

В приборах в процессе измерений должны быть предусмотрены следующие относительные перемещения измеряемой поверхности и измерительного наконечника:

1.2. Приборы различных типов должны обеспечивать измерение отклонений формы и расположения поверхностей (их профилей, осей или участков поверхностей или профилей), указанных в табл.1.

Вид измеряемых отклонений

Отклонение от круглости

Отклонение от плоскостности торцов

Отклонение от прямолинейности образующей

Отклонение от прямолинейности оси

Отклонения профиля продольного сечения цилиндрических поверхностей

Отклонение от цилиндричности

Отклонение от перпендикулярности торца относительно оси

Отклонение от соосности*

Отклонение от концентричности

Отклонение от параллельности торцев*

Отклонение наклона (угла уклона конических поверхностей)

Полное радиальное биение

Полное торцевое биение

* Для приборов типа I только с вращающейся деталью.

** Приборы типов I и II должны измерять: отклонение от плоскостности профиля сечения торцовой поверхности цилиндром заданного диаметра, соосным с осью вращения шпинделя; отклонение от параллельности (перпендикулярности) средней или прилегающей плоскости, заменяющей реальный профиль сечения торцовой поверхности цилиндром заданного диаметра, соосным с осью вращения шпинделя.

*** Приборы типа II должны измерять отклонение наклона (угла уклона конических поверхностей) в пределах диапазона измерения измерительного преобразователя.

Набор измеряемых видов отклонений устанавливают в технических условиях на приборы конкретных моделей.

(Измененная редакция, Изм. N 1).

1.3. Приборы должны обеспечивать: автоматическое управление процессом измерения, автоматический сбор и обработку измерительной информации, автоматическое исключение систематических погрешностей, визуальное отображение и регистрацию результатов измерения в цифровом или графическом виде.

Набор функций, характеризующих степень автоматизации, устанавливают в технических условиях на приборы конкретных моделей.

1.4. Масса приборов должна быть установлена в технических условиях на приборы конкретных моделей.

1.5. Приборы должны измерять детали с параметрами, выбираемыми из рядов:

— диаметр наружных и внутренних поверхностей:

Конкретные размеры и масса измеряемых деталей должны быть установлены в технических условиях на приборы конкретных моделей.

(Измененная редакция, Изм. N 1).

1.6. Приборы следует изготовлять классов точности 1 и 2.

Примеры условных обозначений:

Прибор для измерений отклонений формы и расположения поверхностей вращения деталей диаметром до 250 мм, типа I, класса точности 2:

То же, деталей диаметром до 400 мм, типа II, класса точности 1:

Прибор II-400-1 ГОСТ 17353-89

1. ТРЕБОВАНИЯ НАЗНАЧЕНИЯ

2.1. Допускаемые погрешности приборов

2.1.1. Допускаемые погрешности приборов установлены при температуре (20±2) °С и относительной влажности до 80%.

2.1.2. Допускаемые погрешности приборов при относительном круговом перемещении измеряемой поверхности и измерительного наконечника должны соответствовать указанным в табл.2.