Дсе что это такое расшифровка

Дсе что это такое расшифровка

детали и сборочные единицы;

детале-сборочная единица

дворец спортивных единоборств

Смотреть что такое «ДСЕ» в других словарях:

ГОСТ Р 53374-2009: Двигатели ракетные жидкостные. Общие требования к изготовлению и контролю качества при поставках в эксплуатацию — Терминология ГОСТ Р 53374 2009: Двигатели ракетные жидкостные. Общие требования к изготовлению и контролю качества при поставках в эксплуатацию оригинал документа: 3.1.2 гарантийный срок: Общая календарная продолжительность хранения и… … Словарь-справочник терминов нормативно-технической документации

ДСК — Демократический союз Косово Косово Источник: http://lenta.ru/world/2004/10/24/rugova/ ДСК дачно строительный кооператив Словарь: С. Фадеев. Словарь сокращений современного русского языка. С. Пб.: Политехника, 1997. 527 с. ДСК Дом студента на… … Словарь сокращений и аббревиатур

СЕНЕГАЛ — Республика Сенегал, гос во на 3. Африки. Совр. название гос ва Сенегал и одноименной с ним реки, протекающей по его сев. границе, по видимому, восходят к названию королевства Сангана, которое упоминается араб, географом XI в. Аль Бакри. В основе… … Географическая энциклопедия

срок — 3.1 срок службы: Расчетное время работы труб при заданных параметрах эксплуатации трубопровода. Источник: ГОСТ Р 54468 2 … Словарь-справочник терминов нормативно-технической документации

срок годности — (expiry date or expiration date): Дата, указываемая на упаковке/этикетке АФС, обозначающая период времени, в течение которого гарантируется сохранение свойств АФС в рамках установленных спецификаций при хранении в определенных условиях и после… … Словарь-справочник терминов нормативно-технической документации

Андраник Маркарян — Андраник Нахапетович Маркарян родился 12 июня 1951 года в Ереване в семье учителя. С 14 ти лет занимался политической деятельностью. В 1968 году вступил в подпольную Национальную Объединенную партию. В 1972 году окончил факультет технической… … Энциклопедия ньюсмейкеров

Саркисян, Арам Завенович — Арам Завенович Саргсян арм. Արամ Զավէնի Սարգսյան Армянский политик Дата рождения: 2 января 1961(1961 01 02) (51 год) … Википедия

СГСЭУ — Саратовский государственный социально экономический университет (СГСЭУ) Год основания 1916 Ректор В.А. Динес … Википедия

Саркисян А. — Арам Завенович Саркисян арм. Արամ Զավէնի Սարգսյան Армянский политик Дата рождения: 2 января 1961 Место рождения: Арарат, Армянская ССР Арам Завенович Саркисян (арм … Википедия

Саркисян А. З. — Арам Завенович Саркисян арм. Արամ Զավէնի Սարգսյան Армянский политик Дата рождения: 2 января 1961 Место рождения: Арарат, Армянская ССР Арам Завенович Саркисян (арм … Википедия

Дсе что это такое расшифровка

ДСЕ – деталь/сборочная единица: деталь, узел, агрегат, который производится на предприятии.

ТМЦ – товарно-материальная ценность.

Цеха диспетчера – цеха, которые в целом отвечают за производство партий ДСЕ по всей цепочке производства, которая может включать работу других цехов или подрядных организаций. На разных заводах цехом диспетчером может быть:

ПДО – планово-диспетчерский отдел завода – подразделение, которое отвечает за планирование производства и координацию работы цехов.

БТЗ – бюро труда и занятости цеха – отдел цеха, который считает зарплату сотрудников цеха.

Цели внедрения полуфабрикатного партионного учета в производстве

Проблематика

Описание примеров

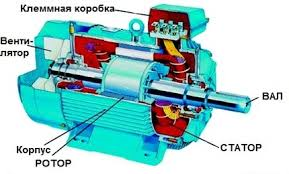

Рисунок 3R09;1Вал Электродвигателя

Предположим наш ДСЕ – это сам электродвигатель, который собирается на нескольких участках сборочного цеха: причем вначале собираются подузлы:

Рисунок 3R09;2Конструкция электродвигателя

Затем из узлов собирается сам электродвигатель.

Нам нужно организовать точный учет затрат по всем переделам производства/сборки, а точнее:

Текущее состояние дел в учете

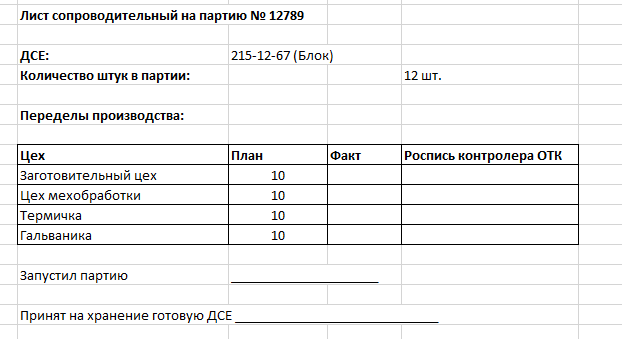

На большинстве машиностроительных заводов учет производимых партий ДСЕ ведется в табличной форме, следующего вида:

Обозначение ДСЕ (Артикул)

У этой учетной схемы есть несколько важных недостатков:

Аналогичная ситуация у нас есть и в сборочном цехе, но ситуация зачастую хуже, потому что видна только готовая продукция (в нашем примере сколько электродвигателей собрано), а сколько и каких узлов на участках было собрано, а сколько ушло в брак и как посчиталась зарплата на участках мы не понимаем вообще.

Реестр основных вопросов, которые требуют решения

Необходимость физической идентификации каждой партии ДСЕ в процессе производства

Требования

Требуется чтобы в момент запуска партии в производство создавался уникальный идентификатор партии (например, печатается сопроводительный лист на партию), в котором указывался объем запускаемых в работу ДСЕ и переделы, примерный вид на рисунке ниже:

Рисунок 4R09;1 Лист сопроводительный на партию

В данном документе указывается:

Сопроводительный лист в обязательном порядке прикладывается к каждой производимой партии в момент запуска, его наличие обязательно на всех этапах обработки. Требуется регулярный контроль того, что сопроводительные листы не теряются и не путаются.

ДСЕ из разных партии физически отделены друг от друга, чтобы можно было понять какую партию мы в данный момент обрабатываем. Ведется регулярный контроль такого разделения.

Это фундаментальное требование, без которого все остальное теряет смысл, потому что иначе на местах производства мы получим «кучу» железа, которая непонятно как и когда в цех пришла и непонятно, что с ней сейчас делается и мы вернемся к исходному состоянию дел.

Задача может быть решена и без автоматизации – выписка и печать сопроводительных листов может вестись и из Excel, а контроль их наличия – это физическая проверка нужной идентификационной бумаги рядом с партией ДСЕ.

Данный этап рекомендован к внедрению в момент, когда идет обследование завода и проектирование автоматизированной системы учета – задолго до начала обучения и опытно-промышленной эксплуатации – это долгий процесс и чем раньше он начнется, тем лучше.

Контроль

Контроль ведется независимыми службами – экономистами завода, бухгалтерами центральной бухгалтерии завода. Контроль может вестись по следующей схеме:

Риски

Производство будет всячески противиться появлению таких сопроводительных листов, потому что это делает их работу абсолютно подконтрольной и сразу выявляет все их проблемы в организации и контроле работ.

Возможные возражения и ответы на них:

У нас в цеху грязно, «бумажки» потеряются.

Положите их в файлик – теперь это обязательный документ.

У нас в цеху некому этим заниматься – все работают, не до ваших «бумажек».

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры».

«Бумажки» замедлят работу производства – мы сорвем план работ.

Аналогично пункту выше.

Мы так никогда не работали и так работать не сможем никто.

Можете съездить на завод ХХХ и посмотреть как работа устроена там.

Нужно быть готовым к тому, что сотрудники производства в итоге начнут угрожать увольнением и пр. – бесконтрольный бардак удобная среда для всяческих злоупотреблений и в том числе хищений. Возможно это и к лучшем.

Важный риск – это необходимость сквозной идентификации партий, при передаче ДСЕ в обработку подрядчикам – в этом случае при получении обработанных ДСЕ обратно партии не должны обнуляться или смешиваться – это вопрос требует обязательной проработки с подрядчиком.

Необходимость управления изменениями партий ДСЕ в процессе производства

Требования

В процессе производства партия может:

Все эти изменения должны быть оперативно отражены в сопроводительных листах на партии:

Это фундаментальное требование, без которого остальное не работает: нет актуальных сопроводительных листов è Нет учета затрат по партиям è Возврат к исходному состоянию.

Контроль

Аналогичен контролю в предыдущем требовании.

Риски

В дополнение к рискам из предыдущего требования, если изменении много, то без наличия удобных автоматизированных рабочих мест ведения учета в цехах на участках производства, решить эту проблему не получится (слишком много новых дополнительных действий для сотрудников производства) – иначе они просто встанут.

Забалансовый партионный учет ДСЕ, которые были сняты с изделия в процессе ремонта

Требование

Если производственное предприятие оказывает услуги по ремонту изделий, то в процессе их разборки образуются партии ДСЕ, которые были сняты и отправлены в исправление. На эти партии распространяются все те же требования, что и на партии производства новых ДСЕ: идентификация, управление изменениями, партионное списание затрат.

Ситуация здесь усугубляется тем, что эти ремонтные партии ДСЕ чужие (мы ремонтируем чужое изделие и снятые с него ДСЕ тоже чужие), то есть требуется вести забалансовый учет партий таких ДСЕ, который для большинства завод вообще не ведется ни в каком виде (зачем учитывать, если это без цены – забаланс ведь).

Контроль

Аналогичен контролю для партий собственных ДСЕ.

Риски

Аналогичен рискам для партий собственных ДСЕ.

Дополнительно потребуется организационно ввести на заводе регламент учета забалансовых ДСЕ, которого раньше не было.

Необходимость организации партионного списания материалов, покупных комплектующих и ДСЕв процессе производства.

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы кладовщики цеха указывали на какую партию какие материалы и комплектующие были отпущены. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и кладовщик должен указывать на какую партию он что списывает. Рекомендуется установить у кладовщиков автоматизированные рабочие места в местах их работы для своевременного внесения документов.

Контроль

Риски

Аналогичный рискам в предыдущем пункте.

Возможные возражения и ответы на них:

Кладовщики не успевают своевременно списывать материалы в программе – им когда-то и основной работой заниматься нужно.

Расскажите чем занимаются ваши сотрудники, давайте мы проведем независимый аудит их работы и посмотрим сколько времени они тратят на работу, а сколько на «перекуры».

В части случаев, возражения обоснованные и без автоматизированных рабочих мест кладовщика Вы эту задачу не решите.

Необходимость организации партионного отнесения сдельной заработной платы

Требования

После появления на производстве идентификаторов партий (сопроводительных листов) необходимо, чтобы мастера производства вносили информацию по выполненным операциям в разрезе партий. Причем делаться это должно оперативно (ежедневно), иначе информация будет забываться и вместо фактического списания затрат, будет подбор любой подходящей партии, куда эти затраты можно списать, что приведет к перекосу в расчете себестоимости и обесценит всю работу.

Без автоматизации данную задачу решить практически невозможно – в программе должны быть видны открытые партии производства и мастер должен указывать по какой партии какую операцию он производит. Чтобы исключить лишнее хождение по цеху с каждой операцией нужны автоматизированные рабочие места на участках (рядом с производственным оборудованием), где сотрудник будет отчитываться о выполненной работе.

Контроль

Риски

Обязательным условием реального и своевременного списания трудозатрат по правильным партиям будет наличие автоматизированных мест в цехах – иначе производство остановится – операций много, производство не сможет отчитываться за них детально на «бумаге».

Дорожная карта для перехода на партионный полуфабрикатный учет

Мероприятия по переходу

Организовать идентификацию партий по сопроводительным листам и раздельному хранению партий в производстве (включая забалансовые ремонтные ДСЕ).

Наладить контроль работы.

От года до двух лет

Не требуется в случае небольших изменений партий в процессе производства

Организовать партионный учет списания трудозатрат

От 3 месяцев до 6 месяцев (только после п.1)

Требуются АРМы в цехах на участках для мастеров

Организовать партионный учет списания материалов

От 3 месяцев до 6 месяцев (может идти параллельно с п.2)

Возможно требуются АРМы в кладовых цехов для кладовщиков

Актуализировать производственные нормативы по факту выявленных отклонений в п.2 и п. 3

Требуется разработать и внедрить функционал PDM в 1С:ERP или внедрить стороннюю PDM

Дсе что это такое расшифровка

Единая система технологической документации

ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ ДОКУМЕНТОВ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

Unified system for technological documentation. Forms and rules for filling in documents for special use. Technological registers

Дата введения 1986-01-01

Постановлением Государственного комитета СССР по стандартам от 29 октября 1984 г. N 3776 дата введения установлена 01.01.86

ПЕРЕИЗДАНИЕ. Февраль 2012 г.

Настоящий стандарт устанавливает формы и правила оформления следующих ведомостей специального назначения, применяемых в условиях технологической подготовки и управления производством и разрабатываемых с применением различных методов проектирования:

— ведомости применяемости деталей (сборочных единиц) в изделии (ВП/ДСЕ);

— ведомости технологических маршрутов (ВТМ);

— технологической ведомости (ТВ);

— ведомости оборудования (ВОБ);

— ведомости оснастки (ВО);

— ведомости технологических документов (ВТД);

— ведомости держателей подлинников (ВДП).

Необходимость применения документов указанных видов устанавливается отраслевыми нормативно-техническими документами (НТД) или НТД предприятия (организации).

1. ОБЩИЕ ПРАВИЛА ОФОРМЛЕНИЯ

1.2. При заполнении форм документов используют способ, при котором информацию вносят построчно несколькими типами строк. Каждому типу строки соответствует свой служебный символ.

1.3. Указание соответствующих служебных символов для типов строк, в зависимости от размещаемого состава информации, в графах форм документов следует выполнять согласно с табл.1.

Обозначение служебного символа

Содержание информации, вносимой в графы, расположенные на строке

Обозначение детали (сборочной единицы) по конструкторскому документу, ее наименование и код принадлежности

Единица величины, единица нормирования, количество деталей (сборочных единиц) одного обозначения в сборке, количество деталей (сборочных единиц) одного обозначения в изделии, обозначение сборочной единицы или изделия куда входит деталь (сборочная единица), ступень вхождения

Обозначение технологического кода, обозначение технологических документов

Информация о технологическом маршруте изготовления (ремонта) детали (сборочной единицы)

Информация о применяемой при выполнении операции технологической оснастке

Номер цеха, участка, рабочего места, где выполняется операция, номер операции, код и наименование операции

Код, наименование оборудования

Информация о технической характеристике оборудования, о предприятии (организации) изготовителе и о стоимости оборудования

Обозначение и наименование комплекта технологических документов и общее количество листов в комплекте документов

Обозначение технологического документа, его условное обозначение, порядковый номер листа документа, в котором содержится информация о детали (сборочной единице) и общее количество листов в документе

1.4. При разработке технологических ведомостей на изделие (сборочную единицу) порядок записи данных по сборочным единицам и деталям следует выполнять в соответствии с конструкторской спецификацией по ГОСТ 2.106-96 и по ГОСТ 2.113-75.

Допускается порядок записи информации в технологических ведомостях устанавливать в соответствии с требованиями отраслевых НТД.

2. ФОРМЫ И ПРАВИЛА ОФОРМЛЕНИЯ ВЕДОМОСТИ ПРИМЕНЯЕМОСТИ

2.1. Формы 1 и 1а ведомости применяемости являются унифицированными, и их возможно использовать для разработки документов следующих видов:

— ведомости применяемости деталей (сборочных единиц) в изделии;

— ведомости применяемости стандартных, покупных, оригинальных деталей и сборочных единиц в изделии (ВП/СОП);

— ведомости сборки изделия (ВП/ВСИ);

— ведомости технологических маршрутов;

* С 1 января 2012 г. действует ГОСТ 3.1103-2011 (здесь и далее).

2.3. ВП/ДСЕ следует применять на одном из первых этапов технологической подготовки производства для решения задач по применению деталей, сборочных единиц в изделии.

2.4. Для разработки ВП/ДСЕ следует применять строки, имеющие служебные символы С и П.

2.5. В целях исключения дублирования информации при указании применяемости деталей, последовательно входящих в сборочную единицу одного обозначения, запись данных рекомендуется выполнять в следующем порядке: в графе «Обозначение ДСЕ» указать обозначение сборочной единицы, затем, применяя строки, имеющие служебные символы С и П, записать информацию о деталях, входящих в данную сборочную единицу. В этом случае графу «Куда входит» не заполняют.

2.6. При указании применяемости деталей, входящих в разные сборочные единицы, запись данных следует выполнять в соответствии с правилами оформления данной формы по настоящему стандарту.

2.7. ВП/СОП составляют отдельно на стандартные, оригинальные и покупные детали (сборочные единицы). Оформление ВП/СОП следует выполнять аналогично ВП/ДСЕ.

2.8. ВП/ВСИ применяют при разработке технологических процессов и операций сборки разъемных и неразъемных соединений для указания составных частей изделия в порядке их технологической ступени вхождения. При оформлении ВП/ВСИ следует применять строки, имеющие служебные символы С и П.

2.9. Для разработки ВТМ следует применять строки, имеющие служебные символы С и Ш. ВТМ рекомендуется разрабатывать в серийном (массовом) производстве.

Данные в ВТМ следует записывать в следующем порядке:

2.10. ТВ следует применять на первых этапах технологической подготовки производства для решения задач по группированию деталей по конструкторским и технологическим признакам с последующим отнесением их к соответствующим обозначениям комплектов документов действующих типовых (групповых) технологических процессов.

1. ТВ может исключить разработку ВП/ДСЕ и ВТМ.

2. В случае применения на предприятии (организации) только одного из перечисленных видов документов, допускается для его разработки использовать соответствующие этому документу типы строк, исключив остальные, а в графе 28 блока 6 основной надписи проставлять условное обозначение разрабатываемого документа. Например, для разработки ВТМ используют строки, имеющие служебные символы С и Ш, проставляя при этом условное обозначение ВТМ.

2.11. Для разработки ТВ следует применять строки, имеющие служебные символы С, П, И и Ш.

2.12. Графы унифицированной формы ведомости применяемости следует заполнять в соответствии с табл.2.

2.13. Примеры заполнения ВП/ДСЕ, ВП/ТВ, ВП/ВТМ приведены в приложении.

Управление производственными затратами машиностроительного предприятия ОАО «Стройдормаш»

Содержание

В современных конкурентных условиях и активной экспансии на российский рынок продукции производителей из азиатских стран, жизненно необходимо эффективно управлять затратами и издержками производства с целью их снижения и повышения конкурентоспособности выпускаемой продукции. Управлять издержками в машиностроении возможно только при наличии четко выстроенных бизнес-процессов и высокоэффективных инструментов, способных обслуживать и поддерживать эти бизнес-процессы. Эффективным инструментом, в котором нам удалось организовать бизнес-процесс управления и снижения издержек, является ERP-система IT-Предприятие.

Как на большинстве машиностроительных предприятий России, на ОАО «Стройдормаш» до июня 2008г. применялся котловой (инвентаризационный) метод расчёта фактической себестоимости продукции, основной смысл которого сводился к следующему: «Все, чего на конец месяца не досчитались в производстве, относится на затраты и себестоимость». Из-за сложности производства определить затраты на выпуск в разрезе каждой единицы было невозможно. Основными недостатками указанного метода были:

Все эти задачи так и остались бы нерешёнными, если бы не возникшая острая необходимость повысить качество управления производством в 2007г., когда спрос на продукцию существенно опережал производственные возможности. Для того чтобы понять существующие ограничения производственных мощностей нам пришлось искать достойную ERP-систему, способную решать подобные задачи на технологически сложном уровне, с применением новейших методик планирования MRPII, MES, APS. Выбор был сделан в пользу ERP-системы IT-Предприятие.

Таким образом, через потребность в эффективном управлении производством мы пришли к подетально-пооперационному учёту и калькулированию себестоимости на его основе.

Подетально-пооперационный учёт в производстве

С 01.01.2009 основным методом калькулирования фактической себестоимости на предприятии является метод, основанный на подетально-пооперационном учёте в производстве. Суть метода заключается в оперативном учёте затрат в производстве по выработке каждой детале-сборочной единицы (операции) ДСЕ. Оперативный учёт во всех производственных подразделениях завода и движение всех ДСЕ осуществляется по прямым фактическим затратам, от момента списания материалов на первой операции с последующим накоплением затрат по техпроцессу.

Основные учётные бизнес-процессы в производстве представлены:

Оперативно (день в день) все производственные подразделения формируют документы выработки ДСЕ, в которых оперативно фиксируется факт изготовления и одновременно списание затрат на данную выработку.

Каждый акт выработки оперативно фиксирует списание в подразделении сырья, материалов, комплектующих, нормативной заработной платы в строках списания документа «Акт-выработки», и соответственно фиксирует затраты на изготовление ДСЕ с учётом входящих затрат в разрезе калькуляционных статей.

В конце отчётного периода, после закрытия (разноски в картотеку и расценки) всех производственных документов, бухгалтером осуществляется определенная последовательность системных действий по расчёту фактической себестоимости.

Основными этапами калькулирования себестоимости продукции являются:

С переходом на подетально-пооперационный учёт:

Таким образом, подетально-пооперационный учёт, основным критерием использования которого является наличие современных подходов к управлению предприятием, основанных на стандартах ERP, MRPII, открывает возможности к эффективному управлению предприятием.

Оперативный контроль прямых затрат в производстве

Основной эффект от использования подетально-пооперационого учёта можно получить на этапе оперативного контроля затрат в производстве, а также при анализе фактической себестоимости продукции и объяснения полученных результатов с расшифровкой причин на самом нижнем уровне цехового учета.

Оперативный контроль затрат в производстве позволяет в режиме “on-line” контролировать списание сырья и материалов, комплектующих, начисление нормативной сдельной оплаты труда. Контроль и анализ отклонений осуществляется в первую очередь со стороны непосредственных руководителей производственных подразделений (цехов), а также директором по производству, как лица, отвечающего за прямую себестоимость продукции, заложенную в бюджет. Бизнес-процессы на ОАО «Стройдормаш» настроены так, что контроль цен закупаемых материалов и норм расхода сырья и материалов относятся к компетенции Директора по производству, который через утверждение спецификаций по закупку (контроль цены) и оперативный анализ принимаемых решений в цехах имеет возможность влиять на процесс формирования фактической себестоимости продукции.

Основным средством контроля за оперативным списанием материалов, сырья и комплектующих, оперативными заменами в производстве является отчёт, в котором фиксируются все отклонения в разрезе калькуляционных статей, норм расхода, цен на материалы по производственным подразделениям с указанием ответственных лиц, сформировавших документ.

Данный анализ позволяет эффективно управлять в режиме реального времени прямыми затратами в производстве, которые в дальнейшем формируют себестоимость продукции. Бремя объяснения отклонений в себестоимости продукции, объяснений по динамике незавершенного производства перешло от бухгалтерии к производственным подразделениям и директору по производству, т.е. нашло своего законного хозяина.

Поскольку затраты на производство отражаются оперативно, появилась возможность формировать оперативные финансовые результаты по бизнесу, с расчётом планового исполнения (прогнозного) бюджета доходов и расходов.

Система учёта затрат в несерийном производстве

Одним из актуальных вопросов учёта и анализа затрат в современном инновационном машиностроении является вопрос организации учёта, расчёта затрат и себестоимости выпускаемой продукции в производственных подразделениях, выпускающих несерийную (экспериментальную) продукцию, зачастую не имеющей ни производственных составов, ни технологической подготовки производства.

Необходимость перейти на новый способ учёта затрат и формирования себестоимости несерийной (опытной) продукции возник по тем же причинам, что были указаны в недостатках котлового учёта, который также применялся и в экспериментальных цехах.

Для решения этой задачи на ОАО «Стройдормаш» была разработана методика, позволяющая учитывать все прямые затраты в разрезе каждой выпускаемой единицы продукции и распределять косвенные затраты по соответствующим наряд-заказам.

На первом этапе в бухгалтерском учёте были выделены два субсчёта: 20/013 к каждому цеху, выпускающему несерийную продукцию (материальный счет, учитывающий списания основных материалов, комплектующих, шасси в разрезе наряд-заказов).

На втором этапе для учёта распределяемых затрат к 20 счёту РПС был открыт нематериальный счёт 20/014 (распределяемые затраты экспериментальных цехов), учёт по которому ведется по наряд-заказам и затраты распределяются на выработку конечной готовой продукции.

Методика расчёта себестоимости предполагает оперативное списание материалов, покупных комплектующих с материального 10 счета РПС в дебет 20/013 (материальный счёт учёта незавершенного производства), с указанием номера наряд-заказа.

Далее, после ввода выработки готовой продукции основным производственным документом «Акт выработки», косвенные затраты распределяются пропорционально статье «основная заработная плата». Далее, все движение ГП в контуре учёта осуществляется уже по фактической себестоимости.

Таким образом, появилась возможность чётко формировать производственную себестоимость несерийной продукции в разрезе каждой единицы продукции.

Система анализа фактической себестоимости продукции

Система анализа фактической себестоимости (выпущенной или реализованной продукции), как бизнес-процесс представляет последовательность действий, которая устанавливает связь между возникшими поэлементными отклонениями и причинами, их обусловившими.

На первом этапе формируются фактические калькуляции за произвольный период (месяц, квартал, год, за период с нарастающим итогом).

Пятый этап – формирование фактической структуры изделия с поэлементной расшифровкой затрат, и отображением в подвале отчёта причин отклонения в себестоимости продукции.

Возможности ERP-системы IT-Предприятие позволяют настраивать необходимые отчёты для анализа отклонений в себестоимости продукции по всем элементам затрат.

Максимум, на что можно было рассчитывать раньше при анализе себестоимости продукции при расчёте котловым способом – это на распределение фактических затрат пропорционально нормативным затратам. Фактически, весь анализ сводился к констатации фактических отклонений в ту или иную сторону без возможности понять причину и сделать выводы для своевременного принятия управленческих решений.

Управленческий эффект

Основной управленческий эффект от калькулирования фактической себестоимости на основе подетально-пооперационного учёта затрат в производстве был получен от:

Использование данной методики существенно облегчило общение с вышестоящей организацией – холдинговой компанией, акционерами при проведении совета директоров. Вопросы из области «разбора» и выяснения отклонений сместились в область анализа принятия решений.

Существенным корректировкам подверглась мотивация производственного персонала, в первую очередь директора по производству. Одним из главных показателей мотивации стала – себестоимость выпускаемой продукции, и, что самое главное, появилось понимание механизма ее формирования и способности оказывать влияние на нее, принимая те или иные управленческие решения. Изменилась и психология людей, пришло понимание того, как принимаемые решения оказывают влияние на итоговый результат.